Настоящее изобретение относится к никелевому сплаву, предназначенному для использования, в частности, в области нефтехимии и добычи нефтепродуктов, а более конкретно, как часть производства труб трубопровода для транспортировки газа или нефти.

Эксплуатация газовых и нефтяных месторождений требует прокладки трубопроводов в море. По соображениям производительности и экономической рентабельности желательно прокладывать трубопроводы со скоростью укладки около 2 км/сутки. В настоящее время существуют три технологии, отвечающие таким требованиям производительности:

Технология S-образной укладки: секции труб, обычно длиной 9 м или 12 м, изготавливаются на берегу в установках, называемых береговая трубосварочная база, а затем транспортируются по морю на судах для сварки встык горизонтально на барже. Укладка называется S-образной, чтобы напоминать форму, которую принимает труба перед касанием морского дна. Технология S-образной укладки подходит для морского дна на глубине менее 2000 м.

Технология J-образной укладки: технология J-образной укладки является более новой и адаптирована для глубоководных условий (2000 - 4000 м). Отрезки труб свариваются в море на вертикальной барже (под небольшим углом) и имеют J-образную форму до соприкосновения с морским дном.

Технология R-образной укладки: новейшая технология R-образной укладки предназначена для труб малого диаметра и не очень больших глубин. Линия труб сваривается как единое целое на суше, затем наматывается на колесо для транспортировки по морю, а затем разматывается с помощью специальных барж. Технология R-укладки является наиболее эффективной.

Такие методы укладки создают механические напряжения в трубах и, в частности, в орбитальных сварных швах между секциями трубы, в частности, под действием изгиба трубы во время укладки и под действием веса трубы перед касанием морского дна. Таким образом, трубы и, в частности, сварные швы должны быть спроектированы таким образом, чтобы выдерживать такие напряжения, чтобы избежать деформации труб на стадиях укладки.

В дополнение к требованиям к скорости укладки необходимо также увеличение глубины заложения для поиска оставшихся месторождений. Глубина залегания может достигать 2500 - 3000 м. Такое увеличение глубины укладки повышает механические напряжения, действующие на трубы, и, таким образом, требует использования углеродистых сталей со всё более высокими механическими свойствами.

Используемые секции трубы обычно изготавливают в цеху путём прокатки стальных листов с последующей продольной сваркой краёв листов с помощью процесса MIG/MAG со стальной присадочной проволокой, состав которой выбирается в зависимости от марки листа. Толщина стенок секций труб обычно составляет порядка 25 мм, а их диаметр составляет 25 - 130 см.

Альтернативно и в зависимости от применения секции труб изготавливают экструзией заготовок. Секции труб, а также трубы, полученные орбитальной сваркой секций труб, в этом случае не имеют продольной сварки (бесшовная труба).

Механическая прочность секций труб, указанная в зависимости от марки стали, приведена ниже в соответствии со спецификацией API 5L для сталей марок Х56, Х60, Х65, Х70 или Х80, которые могут быть использованы для изготовления секций труб. Марка стали соответствует пределу текучести листов в тысячах фунтов на квадратный дюйм.

Марки стали X56, X60, X65, X70 или X80 определены в документе Американского института нефти «Спецификация API 5L», 45-е издание, декабрь 2012 г.

В случае, когда секции труб включают продольный сварной шов, при изготовлении секций труб стремятся получить сварные швы с механическими свойствами, равными или превышающими механические свойства стали основной плиты (превосходящие), чтобы иметь возможность проектировать секции труб, например, определять толщину участков труб и марку используемой стали в зависимости от условий прокладки (S, J, R) и только от режима работы линии, не учитывая сварные швы.

В случае изготовления секций труб без продольной сварки, например, методом экструзии заготовок («бесшовная» технология), можно обойтись без требований, предъявляемых к продольным сварным швам («превосходящие»).

После изготовления секций труб на внутреннюю поверхность секций труб, включая продольные сварные швы, наносят слой покрытия путём сварки присадочной проволокой. Целью этой операции покрытия является обеспечение коррозионной стойкости трубы при транспортировке более или менее агрессивных нефтепродуктов. Внутреннее покрытие обычно изготавливается из сплава Inconel® 625. Сплав Inconel ® 625 имеет следующий массовой состав:

Cr: 20,0 - 23,0%

Fe ≤ 5,0%

Мо: 8,0 - 10,0%

Nb+Ta: 3,15 - 4,15%

С ≤ 0,10%

Mn ≤ 0,50%

Si ≤ 0,50%

Р ≤ 0,002%

S ≤ 0,015%

Al ≤ 0,40%

Ti ≤ 0,40%

Другие элементы ≤ 0,5%,

остальное - никель и неизбежные примеси, образующиеся в результате производства, при этом Ni ≥ 58%.

Сплав Inconel ® 625 охарактеризован в таблице 1 стандарта AWS A5.14/A5.14M: 2018 (Технические условия на электроды и стержни для сварки без покрытия из никеля и никелевых сплавов), озаглавленного «Требования к химическому составу электродов и стержней из никеля и никелевых сплавов». по классификации AWS ERNiCrMo-3 (номер UNS N06625).

После изготовления секции труб транспортируются на барже и свариваются встык орбитальной сваркой по мере укладки труб одним из вышеупомянутых способов.

При любом способе укладки стыковые швы (орбитальные), выполненные между секциями труб, должны выдерживать изгибающие напряжения трубы при укладке и собственный вес трубы до касания дна. Таким образом, механическая прочность орбитальных сварных швов имеет первостепенное значение для предотвращения деформации сварного шва на стадиях укладки.

В общем, для орбитальных сварных швов между секциями трубы требуются следующие свойства:

- превосходство: следует получить орбитальные сварные швы с механической прочностью, превышающей или равной механической прочности основного металла, т.е. стали секции трубы. Как упоминалось выше в отношении продольных сварных швов секций труб, превосходство используется для проектирования труб, в частности для определения толщины трубы и марки используемой стали, в зависимости от условий укладки (S, J, R) и от вида работы линии без учёта сварных швов;

- стойкость к локальной коррозии, превышающую или равную коррозионной стойкости покрытия секции трубы с внутренней стороны, чтобы можно было проектировать трубы с учетом требований к стойкости к локальной коррозии без учёта наличия орбитальных сварных швов.

В описании локальная коррозия относится к коррозии, которая может привести к развитию механизмов точечной коррозии.

Для выполнения всех вышеперечисленных требований нами предложено выполнять орбитальные швы, в которых корневой шов на покрытии выполняется присадочной проволокой из сплава Инконель® 625, а завершать шов заполняющими проходами сталью марки эквивалентной основному металлу. Такой метод сварки обеспечивает соответствующие механические свойства, поскольку обеспечивает определённую целостность используемых материалов. С другой стороны, такая сварка сопряжена со значительными проблемами горячего растрескивания и, следовательно, свариваемости, связанными с разбавлением сплава Inconel® 625. Таким образом, такое решение не является полностью удовлетворительным. В частности, трещины, возникающие при сварке, приходится устранять, что влечет за собой значительные дополнительные затраты. Кроме того, если трещины не устранить, трещины несут риск разрыва трубы во время эксплуатации.

Нами также было предложено выполнить весь шов одной проволокой из сплава Inconel® 625. Такое сварочное решение на самом деле экономично. Кроме того, указанная сварка не создаёт проблемы горячего растрескивания и обеспечивает стойкость к коррозии, сравнимую со стойкостью покрытия. Также указанная сварка широко применяется для сварки труб до марки Х56 и даже Х60. Однако она уже не подходит для более высоких марок стали (Х65, Х70 и Х80). Однако вышеупомянутые требования, особенно в отношении скорости и глубины укладки, все чаще требуют использования сталей марок выше марки Х60, в частности стали марки Х65 или даже стали марки Х70.

Таким образом, задача изобретения состоит в том, чтобы преодолеть вышеуказанные недостатки и предложить сплав, который можно использовать в качестве наполнителя для изготовления труб трубопроводов, предназначенных для транспортировки нефти или газа и пригодных для прокладки на больших глубинах, в открытом море, и, в частности, до глубины около 3000 м при высокой производительности, в частности порядка 2 км/день.

Укладка труб на глубинах до 3000 м, а также высокие темпы укладки требуют использования стали с очень высокими механическими свойствами. Предпочтительно, чтобы механические свойства сварных узлов пытались получить, как минимум: предел текучести Rp0,2 более или равный 500 МПа и ударная вязкость KCV более или равная 100 Дж/см2 и преимущественно предел текучести RP0,2 более или равный 550 МПа и/или ударная вязкость KCV более или равная 120 Дж/см2.

Кроме того, использование труб в качестве трубопроводов для транспортировки нефти или газа требует соответствующей коррозионной стойкости присадочного материала, а также соответствующей свариваемости. В частности, требуется, чтобы стойкость к локальной коррозии и свариваемость были выше или равны таковым сплава Inconel® 625.

Поэтому изобретение относится к сплаву, имеющему следующий массовой состав:

16,5% ≤ Cr ≤ 25,0%

11,0% ≤ Мо ≤ 18,0%

2,0% ≤ W ≤ 7,0%

Fe ≤ 1,0%

Mo+W ≤ - 0,5x(Cr+Fe) + 30%

Mo+W ≥ - 0,5x(Cr+Fe) + 25%

Ti+Ta ≤ 0,80%

0,01% ≤ Si ≤ 0,75%

0,01% ≤ Al ≤ 0,35%

0,01% ≤ Mn ≤ 0,35%

Са ≤ 0,005%

Mg ≤ 0,005%

Nb ≤ 0,01%

0,001% ≤ С ≤ 0,05%

0,001% ≤ N ≤ 0,05%

S ≤ 0,003%

Р ≤ 0,005%

необязательно, 0,0010% ≤ редкоземельных элементов ≤ 0,015%, содержание кремния менее или равно 0,25% в присутствии редкоземельных элементов при содержании 0,0010 - 0,015%,

остальное представляет собой никель и неизбежные примеси, образующиеся в результате производства, при этом содержание никеля превышает или равно 54%.

Сплав согласно изобретению, может включать один или несколько следующих признаков, рассматриваемых по отдельности или в соответствии с любой технически возможной комбинацией(ями):

- содержание железа менее или равно 0,5%;

- редкоземельные элементы выбраны из иттрия, церия и лантана и их смесей; и

- редкоземельные элементы выбраны из иттрия или смеси церия и лантана. Изобретение также относится к детали с покрытием, включающей подложку из основного материала и покрытие из сплава по пп. 1 - 4, при этом основным материалом является металлический материал, предпочтительно углеродистая сталь, и, например, X56, Х60, Х65 или Х70 стали.

Согласно конкретному примеру деталь с покрытием представляет собой секцию трубы.

Изобретение также относится к присадочной проволоке, изготовленной из описанного выше сплава.

Изобретение относится к способу изготовления описанной выше присадочной проволоки, включающему следующие стадии:

- приготовление полуфабриката из сплава, как описано выше;

- горячая переработка полуфабриката для формирования промежуточной проволоки; и

- переработка промежуточной проволоки в присадочную проволоку с меньшим диаметром, чем у промежуточной проволоки, причём указанная переработка включает стадию волочения.

Изобретение также относится к сварному узлу, включающему, по меньшей мере, две части деталей, каждая из которых изготовлена из основного материала, при этом части деталей соединены друг с другом сварным валиком, полученным из присадочной проволоки, как описано выше, основной материал выбирают из железо-никелевого сплава, такого как Fe-9Ni, никелевого сплава, такого как С-276, С-4 или 22, и углеродистой стали, например стали Х56, Х60, Х65 или Х70.

Сварной узел в соответствии с изобретением может дополнительно включать один или несколько следующих признаков, рассматриваемых по отдельности или в соответствии с любой технически возможной комбинацией (ями):

- сварной узел образует секцию труб, состоящую из согнутого в виде трубы листового металла, продольные кромки которого образуют участки деталей, соединённых между собой сварным валиком;

- секция трубы снабжена покрытием из сплава, как описано выше, по меньшей мере, на части предпочтительно на всей ее внутренней поверхности; и

- сварной узел образует трубу, состоящую, по меньшей мере, из двух секций труб, причём секции труб образуют часть деталей, а сварной шов проходит по окружности трубы, причём секции труб предпочтительно представляют собой секции труб, как описано выше.

Изобретение также относится к способу изготовления сварного узла, включающему сварку вместе двух частей деталей с помощью присадочной проволоки, как описано выше, при этом сварка представляет собой, в частности, дуговую сварку.

Способ изготовления в соответствии с полученной конструкцией может дополнительно иметь один или несколько следующих признаков, рассматриваемых по отдельности или в соответствии с любой технически возможной(ыми) комбинацией(ями):

- стадия сварки представляет собой стадию сварки вместе продольных краёв листового металла, при этом сварной шов предпочтительно представляет собой продольный стыковой сварной шов; и

- Способ включает перед стадией сварки следующие последовательные стадии:

- приготовление первой секции трубы и второй секции трубы, каждая из которых проходит вдоль продольной оси и изготовлена из основного материала;

- расположение первой и второй секций труб таким образом, что продольный конец первой секции трубы расположен напротив продольного конца второй секции трубы вдоль продольной оси первой и второй секций труб; и

стадия сварки представляет собой стадию сварки вместе двух продольных концов, обращённых к первой и второй секциям трубы, при этом сварка предпочтительно представляет собой орбитальную стыковую сварку.

Изобретение также относится к детали или части детали, изготовленной из сплава, как описано выше, при этом указанная деталь или часть детали изготавливается с помощью аддитивного производства.

В процессе аддитивного производства в качестве присадочного материала используется, в частности, присадочная проволока, изготовленная из описанного выше сплава, и/или порошка, изготовленного из описанного выше сплава.

Процесс аддитивного производства представляет собой, например, процесс аддитивного производства с использованием электрической дуги, лазерного луча и/или электронного луча в качестве источника энергии для плавления наполнителя.

Например, процесс аддитивного производства представляет собой проволочно-дуговой, проволочно-лазерный, электронно-лучевой-проволочный процесс или гибридный процесс аддитивного производства, сочетающий проволочно-дуговую и лазерно-порошковую или проволочно-дуговую и проволочно-лазерную технологии.

Изобретение также относится к способу изготовления, включающему стадию изготовления указанной детали или части детали с помощью процесса аддитивного производства металлических изделий с использованием в качестве присадочного материала присадочной проволоки, изготовленной из сплава, как описано выше и/или порошка сплава, описанного выше.

Процесс аддитивного производства представляет собой, например, процесс аддитивного производства с использованием электрической дуги, лазерного луча и/или электронного луча в качестве источника энергии для плавления материала наполнителя.

Например, процесс аддитивного производства представляет собой дуговой, лазерный, электронно-лучевой процесс с использованием проволоки или гибридный процесс аддитивного производства, сочетающий дуговую с использованием проволоки и лазерную с использованием порошка или дуговую и лазерную с использованием проволоки технологии.

Изобретение также относится к использованию присадочной проволоки, как описано выше:

- в качестве сварочной присадочной проволоки для сварки между собой двух частей деталей, изготовленных из основного материала, причём основным материалом является железо-никелевый сплав типа Fe-9Ni, никелевый сплав типа С-276, С-4 или 22, или углеродистая сталь и, в частности, сталь Х56, Х60, Х65 или Х70; и/или

- в качестве наплавочной проволоки для получения покрытия на деталях или участках деталей, изготовленных из металлического основного материала, причём основным материалом предпочтительно является углеродистая сталь, например, сталь Х56, Х60, Х65 или Х70; и/или

- в качестве присадочной проволоки в процессе аддитивного производства металлических изделий.

Изобретение дополнительно относится к металлическому порошку, изготовленному из сплава, как описано выше.

Изобретение также относится к способу изготовления металлического порошка из сплава, как описано выше.

Изобретение будет лучше понято после прочтения последующего описания, приведённого только в качестве примера, со ссылками на прилагаемые чертежи, среди которых:

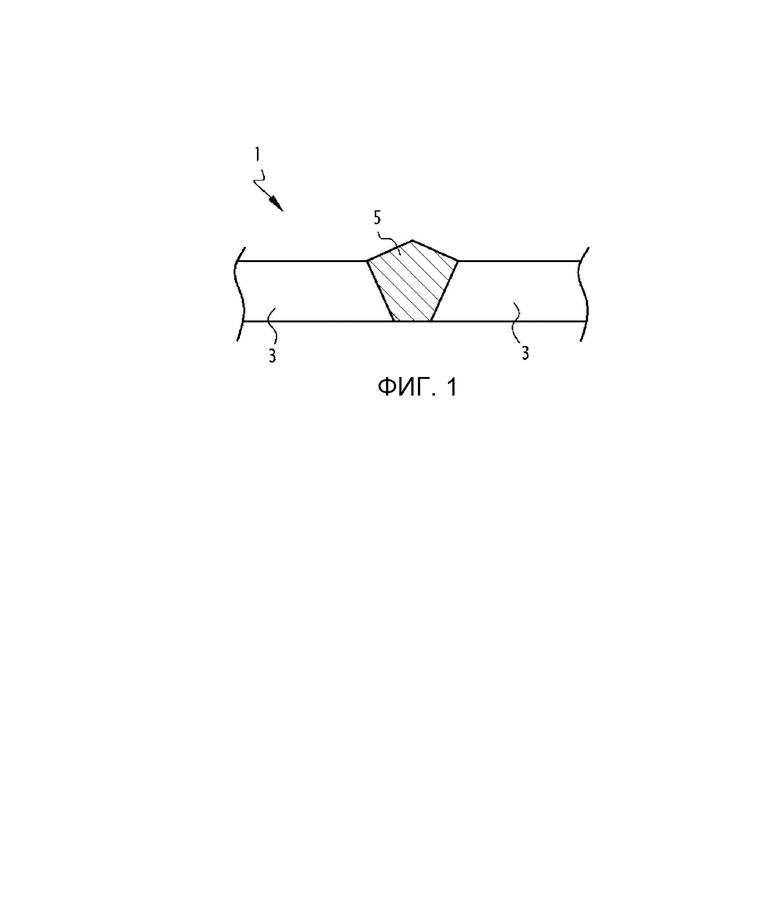

фиг. 1 представляет схематический вид в разрезе сварного узла в соответствии с изобретением;

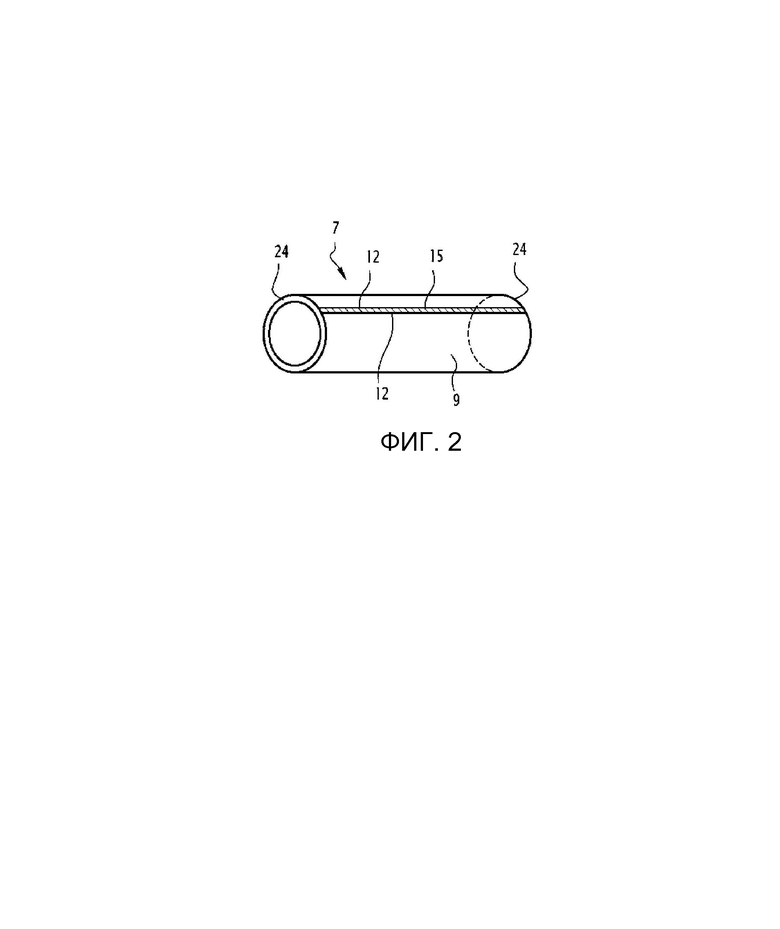

фиг. 2 представляет схематический вид в перспективе секции трубы согласно изобретению;

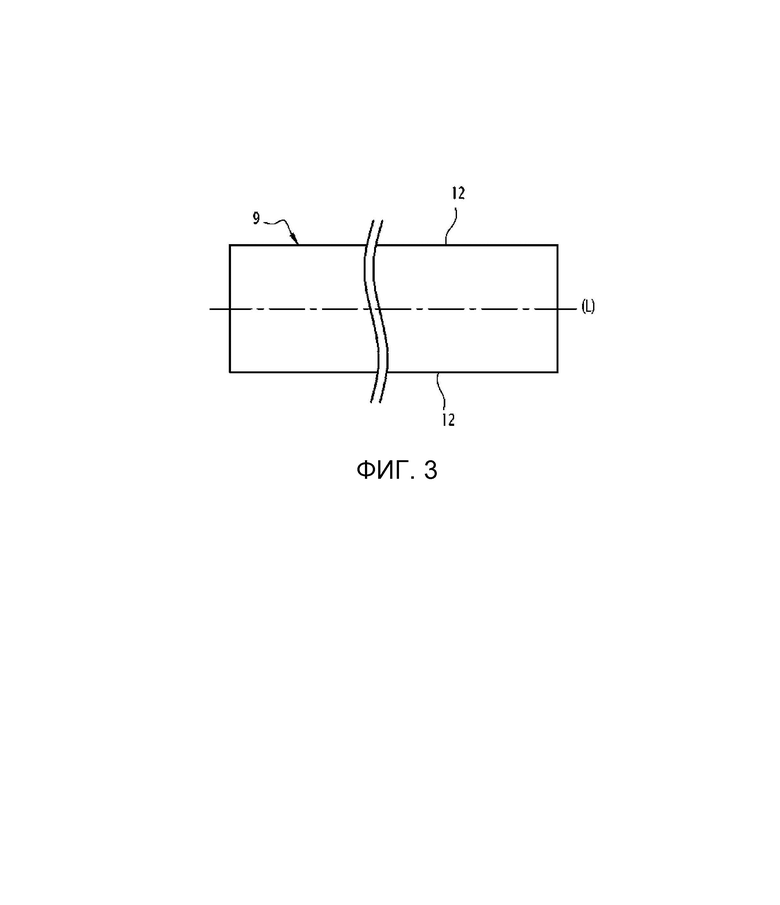

фиг. 3 представляет схематический вид сверху листового металла, используемого при реализации процесса изготовления секции трубы;

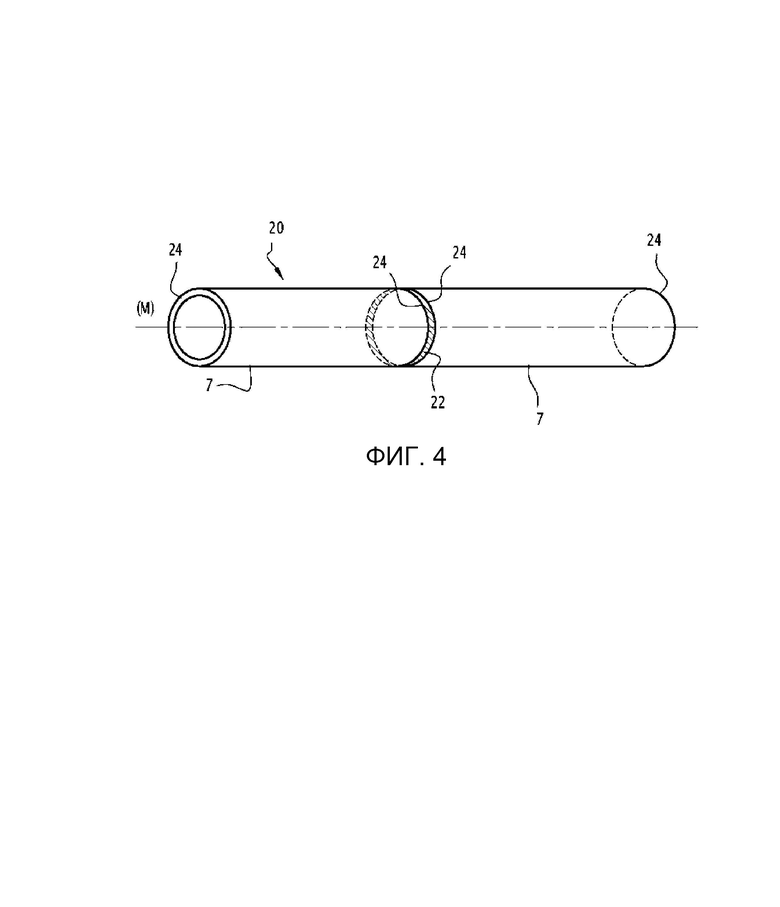

фиг. 4 представляет схематический вид в перспективе трубы согласно изобретению;

фиг. 5 представляет схематический вид в перспективе детали с покрытием согласно изобретению; и

фиг. 6 представляет схематический вид в перспективе детали, изготовленной методом аддитивного производства в соответствии с изобретением.

Далее в описании все значения содержания выражены в массовых процентах.

Сплав согласно изобретению, имеет следующий массовой состав:

16,5% ≤ Cr ≤ 25,0%

11,0% ≤ Мо ≤ 18,0%

2,0% ≤ W ≤ 7,0%

Fe ≤ 1,0%

Mo+W ≤ - 0,5x(Cr+Fe) + 30%

Mo+W ≥ - 0,5x(Cr+Fe) + 25%

Ti+Ta ≤ 0,80%

0,01% ≤ Si ≤ 0,75%

0,01% ≤ Al ≤ 0,35%

0,01% ≤ Mn ≤ 0,35%

Са ≤ 0,005%

Mg ≤ 0,005%

Nb ≤ 0,01%

0,001% ≤ С ≤ 0,05%

0,001% ≤ N ≤ 0,05%

S ≤ 0,003%

Р ≤ 0,005%

необязательно, 0,0010% ≤ редкоземельных элементов ≤ 0,015%, содержание кремния менее или равно 0,25% в присутствии редкоземельных элементов при содержании 0,0010 - 0,015%,

остальное представляет никель и неизбежные примеси, образующиеся в результате производства, при этом содержание никеля превышает или равно 54%.

Неизбежные примеси, возникающие в процессе производства, относятся к элементам, которые присутствуют в сырье, используемом для изготовления сплава, или которые поступают из оборудования, используемого для изготовления сплава, например, из огнеупоров печей. Такие остаточные элементы не оказывают металлургического воздействия на сплав.

В сплаве содержание никеля, превышающее или равное 54% масс., обеспечивает соответствующую пластичность матрицы и соответствующую стойкость к коррозии под напряжением.

При содержании 16,5 - 25,0% масс. хром обеспечивает соответствующую стойкость к общей коррозии и улучшает механические свойства сплава. В частности, изобретатели обнаружили, что стойкость к общей коррозии недостаточна, когда содержание хрома составляет менее 16,5% масс. Кроме того, содержание хрома более 25,0% масс. приводит к выделению σ-фазы, связанной с потерей пластичности и повышенной чувствительностью к горячему растрескиванию, что приводит к ухудшению механических свойств сплава.

Предпочтительно содержание хрома более или равно 17,0% и менее или равно 23,0%.

Присутствующий в количестве 11,0 - 18,0% масс., молибден улучшает стойкость к локальной коррозии.

Кроме того, молибден значительно улучшает механические свойства. Изобретатели обнаружили, что при содержании молибдена менее 11,0% масс. стойкость к локальной коррозии и механические свойства являются недостаточными, тогда как содержание молибдена более 18% приводит к выделению нежелательных фаз, что приводит к потере пластичности и повышенной чувствительности к горячему растрескиванию.

Предпочтительно содержание молибдена более или равно 11,5% и менее или равно 16,5%.

Содержание вольфрама составляет 2,0 - 7,0% Присутствующий в таком количестве вольфрам также повышает устойчивость к локальной коррозии. Кроме того, вольфрам улучшает механические свойства. Изобретатели обнаружили, что при содержании вольфрама менее 2,0% стойкость к локальной коррозии является недостаточной. Кроме того, содержание вольфрама более 7,0% приводит к выделению нежелательных фаз, что приводит к потере пластичности и повышенной чувствительности к горячему растрескиванию.

Содержание железа менее или равно 1,0% масс. Добавление железа снижает стойкость к общей коррозии. Содержание железа менее или равное 1,0% масс. позволяет изготавливать сплав из скрапа, содержащего остаточное содержание железа, что снижает стоимость производства. При содержании более 1,0% масс. железо также усиливает выделение нежелательных фаз, что приводит к потере пластичности и повышенной чувствительности к горячему растрескиванию.

Предпочтительно содержание железа менее или равно 0,5% масс.

Сумма содержания титана и тантала менее или равна 0,80% масс. Титан и тантал, присутствующие в заявляемых количествах, значительно улучшают механические свойства, но их низкая растворимость в сплавах Ni-Cr приводит к нежелательным фазовым выделениям. Поэтому содержание этих элементов должно быть ограничено низким содержанием. Однако они способствуют раскислению сплава в процессе изготовления. Изобретатели обнаружили, что, когда содержание Ti+Ta превышает 0,80% масс., наблюдается выделение нежелательных фаз, что приводит к потере пластичности и повышенной чувствительности к горячему растрескиванию.

Согласно изобретению, Mo + W ≤ -0,5x(Cr+Fe) + 30% масс. Изобретатели установили, что выполнение приведённого выше соотношения приводит к получению удовлетворительной пластичности, выражаемой, в частности, энергией разрушения KCV ≥ 100 Дж/см2, а также соответствующей свариваемости, выражаемой общей длиной трещины менее или равной 20 мм.

Энергия разрушения KCV выражается в Дж/см2. Энергия разрушения KCV отражает ударную вязкость детали. Например, она определяется испытаниями на ударную вязкость, проводимыми в соответствии со стандартом NF EN ISO 148-1 (январь 2011 г.) при комнатной температуре.

Длина трещины определяется, в частности, тестами Варестрайнта (Varestraint) в соответствии с европейским стандартом FD CEN ISO/TR 17641-3 (ноябрь 2005 г.) при пластической деформации 3,2%.

Кроме того, Mo + W ≥ -0,5x(Cr+Fe) + 25% масс. Изобретатели обнаружили, что выполнение вышеуказанного соотношения приводит к получению удовлетворительной механической прочности и, в частности, предела текучести Rp0,2, превышающего или равного 500 МПа.

На вышеупомянутых уровнях содержания кремний и алюминий усиливают раскисление, а марганец усиливает обессеривание при производстве сплава.

Содержание кальция и магния в сплаве ограничено 0,005% масс., чтобы не ухудшать свариваемость. В частности, содержание кальция и магния ограничено, чтобы не ухудшать качество сварных швов и, в частности, образование шлака на поверхности, вызывающее нестабильность дуги и жидкой ванны.

Содержание ниобия менее или равно 0,01% масс. Содержание ниобия в сплаве ограничено, чтобы не ухудшить стойкость к горячему растрескиванию. В частности, ниобий вызывает значительную ликвацию в междендритных пространствах и усиливает выделение нежелательных фаз.

Сплав дополнительно содержит углерод и азот в количестве 0,001 - 0,05% масс. Содержание углерода контролируется, чтобы облегчить раскисление во время производства сплава. Кроме того, углерод и азот также обеспечивают измельчение микроструктуры путём выделения карбонитридов Ti-(C, N), если они связаны с добавлением титана.

Для повышения стойкости к горячему растрескиванию содержание S и P максимально ограничено. Упомянутое содержание менее или равно 0,003% масс. и 0,005% масс. соответственно в описанном выше сплаве.

Необязательно сплав включает редкоземельные элементы в количестве 0,0010 - 0,015% масс. Редкоземельные элементы связывают серу и остаточный кислород. Редкоземельные элементы улучшают стойкость к горячему растрескиванию при сварке основного металла с более высоким остаточным содержанием S+O, чем сварочная проволока. Однако при содержании более 0,015% они усиливают выделение эвтектических фаз с низкой температурой плавления, особенно в присутствии кремния, что приводит к потере пластичности и повышенной чувствительности к горячему растрескиванию.

Редкоземельные элементы предпочтительно выбраны из иттрия, церия и лантана или из смесей указанных элементов.

Согласно одному примеру, редкоземельные элементы состоят из иттрия. В таком случае сплав включает 0,0010 - 0,015% масс. иттрия.

Согласно одному варианту редкоземельные элементы состоят из смеси церия и лантана. В таком случае содержание Ce + La в сплаве составляет 0,0010 - 0,015% масс.

В присутствии редкоземельных элементов в количестве 0,0010 - 0,015% масс. содержание кремния ограничено 0,25% масс. и предпочтительно 0,20% масс. Таким образом, в таком случае содержание кремния составляет 0,01 - 0,25% масс. и предпочтительно 0,01 - 0,20% масс. Действительно, кремний усиливает образование фаз, содержащих редкоземельные элементы, что снижает доступность редкоземельных элементов для связывания остаточной серы и кислорода.

Сплав в соответствии с изобретением имеет предел текучести Rp0,2, составляющий 500 - 600 МПа, и ударную вязкость KCV, превышающую или равную 100 Дж/см2, что может быть использовано для получения пластичных сварных швов, демонстрирующих более высокие механические свойства по сравнению с основным материалом из стали Х56, Х60, Х65 или Х70.

Как упоминалось выше, марки стали X56, X60, X65, X70 или X80 определены в документе API Спецификация 5L Американского института нефти, 45-е издание, декабрь 2012 г.

Кроме того, сплав согласно изобретению, имеет:

- соответствующую стойкость к коррозии, в частности стойкость к локальной коррозии, большую или равную стойкости сплава сравнения Inconel® 625;

- свариваемость выше или равную свариваемости сплава сравнения Inconel® 625.

Поэтому характеристики продольных и/или орбитальных швов можно не учитывать при разработке сварных соединений, рассчитанных на предел текучести Rp0,2, превышающий или равный 500 МПа, и упругую вязкость KCV, превышающую или равную 100 Дж/см², и включающих, в частности, стали Х56, Х60, Х65 и Х70 в качестве основных материалов.

Принимая во внимание его свойства, сплав согласно изобретению, особенно пригоден для использования в качестве наполнителя для изготовления труб трубопроводов, предназначенных для транспортировки нефти или газа и пригодных для прокладки в международных водах на больших глубинах, а также, в частности, до глубины около 3000 м при высокой производительности, в частности, порядка 2 км/день.

Таким образом, такой сплав целесообразно использовать в качестве присадочного материала для продольных и/или орбитальных швов труб трубопроводов из стали Х56, Х60, Х65 или Х70, предназначенных для прокладки на значительных глубинах, например - 3000 м, и для высокой скорости укладки.

Учитывая соответствующие свойства коррозионной стойкости, сплав также может быть использован для изготовления внутреннего покрытия, предназначенного для повышения коррозионной стойкости таких труб.

Сплав согласно изобретению может быть получен любым подходящим способом, известным специалисту в данной области техники.

Например, на первой стадии исходные материалы подают в электродуговую печь. Исходные материалы выбирают таким образом, чтобы получить сплав, содержащий менее 1,0% масс. железа. Вышеупомянутые материалы являются, в частности, новыми материалами. Затем исходные материалы расплавляют в электродуговой печи, затем проводят вакуумно-кислородное обезуглероживание (ВОО) обычными методами, чтобы получить:

- обезуглероживание продувкой кислородом и вакуумной откачкой (порядка нескольких мбар);

- раскисление и десульфуризацию под известковым шлаком; и

- коррекцию содержания элементов восстановителей, таких как Ti и Al.

Изобретение также относится к присадочной проволоке, изготовленной из сплава, имеющего описанный выше состав.

Такая присадочная проволока особенно подходит для использования в процессах сварки TIG или плазменной сварки с присадочной проволокой или в процессе сварки MIG/MAG.

Например, присадочная проволока предназначена для использования:

- в качестве сварочной присадочной проволоки для сварки двух частей деталей, изготовленных из основного материала, причём основным материалом является, в частности, железо-никелевый сплав, такой как Fe-9Ni, т.е. содержащий никель в количестве 5 - 10% масс., или никелевый сплав, такой как С-276, С-4 или 22, или углеродистая сталь, в частности сталь Х56, Х60, Х65 или Х70; и/или

- в качестве проволоки для наплавки покрытия, в частности, на деталях или частях деталей, изготовленных из основного материала, причём основным материалом является углеродистая сталь, в частности сталь Х56, Х60, Х65 или Х70.

Сплав C-276 охарактеризован в таблице 1 AWS A5.14/A5.14M: 2018 (Технические условия на электроды и стержни для сварки без покрытия из никеля и никелевых сплавов), озаглавленной «Требования к химическому составу электродов и стержней из никеля и никелевых сплавов» в соответствии с классификационным номером AWS ERNiCrMo-4 (номер UNS N10276).

Сплав C-4 охарактеризован в таблице 1 стандарта AWS A5.14/A5.14M:2018 (Технические условия на электроды и стержни для сварки без покрытия из никеля и никелевых сплавов), озаглавленной «Требования к химическому составу электродов и стержней из никеля и никелевых сплавов» под классификационным номером AWS ERNiCrMo-7 (номер UNS N06455).

Сплав 22 охарактеризован в таблице 1 AWS A5.14/A5.14M: 2018 (Технические условия на электроды и стержни для сварки без покрытия из никеля и никелевых сплавов), озаглавленной «Требования к химическому составу электродов и стержней из никеля и никелевых сплавов» под классификационным номером AWS ERNiCrMo-10 (номер UNS N06022).

Детали или части деталей представляют собой, в частности, секции труб, трубы и/или металлические листы или части металлических листов, изготовленные из основного материала.

Например, присадочная проволока также предназначена для использования в качестве присадочной проволоки в процессе аддитивного производства металлических изделий.

Процесс аддитивного производства представляет собой, например, процесс аддитивного производства с использованием электрической дуги, лазерного луча и/или электронного луча в качестве источника энергии для плавления присадочной проволоки.

Процесс аддитивного производства представляет собой, в частности, процесс аддитивного производства с прямым подводом энергии в место построения. Во время такого процесса наполнитель наносится, в частности, через сопло, и сразу же расплавляется концентрированной тепловой энергией, в частности лазерным лучом, электронным лучом и/или электрической дугой.

Например, процесс аддитивного производства представляет проволочно-дуговой (WAAM или «Проволочно-дуговое аддитивное производство»), проволочно-лазерный, электронно-лучевой проволочный («Электронно-лучевое изготовление произвольной формы» или «Электронно-лучевое аддитивное производство») процесс, или гибридный процесс аддитивного производства, сочетающий проволочно-дуговые и лазерно-порошковые технологии или проволочно-дуговые и проволочно-лазерные технологии.

В случае гибридного проволочно-дугового и лазерно-порошкового процесса используемый порошок имеет тот же состав, что и проволока.

Такой порошок, гранулометрический состав которого после просеивания составляет от 20 мкм - 150 мкм, получают, например, из присадочной проволоки согласно изобретению с помощью технологии плазменного распыления. Присадочная проволока, используемая для изготовления порошка, предпочтительно имеет диаметр около 3 мм.

Распределение частиц порошков по размерам определяют, в частности, с помощью следующего метода измерения. Партии порошка разделяются на множество гранулометрических составов с помощью ультразвуковых вибрационных сит из нержавеющей стали. Анализ распределения размеров порошков, полученных в результате просеивания, проводят в соответствии со стандартом ASTM B214-07. Классификация рассевом используется для получения 5 классов размеров: < 20 мкм - 20 мкм до 45 мкм - от 45 мкм до 75 мкм - от 75 мкм до 105 мкм - >105 мкм.

Технология плазменного распыления для изготовления порошка из проволоки сама по себе известна и поэтому не описывается более подробно.

Детали или части деталей предназначены, в частности, для авиационного, транспортного или энергетического рынка. Детали или части деталей образуют, например, кожухи, рамы, трубы сложной формы, клапаны, соединительные проушины или части деталей, выполняющие определённые функции. Например, такая часть детали образует элемент теплообменника, включающего, например, каналы для циркуляции жидкости, образованные аддитивным производством на опорной части, при этом опорная часть изготовлена, например, из материала, отличного от материала элемента теплообменника.

Изобретение также относится к способу изготовления присадочной проволоки из описанного выше сплава.

Способ включает на первой стадии приготовление полуфабриката из указанного сплава. С этой целью сплав разливают либо в слитки, либо непосредственно разливают в заготовки, в частности, посредством непрерывного литья, в частности, непрерывной центробежной разливкой. Таким образом, полуфабрикаты, полученные в конце такой стадии, предпочтительно представляют слитки или заготовки и имеют, например, диаметр 130 - 230 мм, в частности, равный примерно 150 мм.

Полуфабрикаты затем подвергаются горячей переработке для формирования промежуточной проволоки.

В частности, во время стадии горячей переработки полуфабрикаты, т.е. в частности, слитки или заготовки, нагревают, в частности, в газовой печи, до температуры в пределах 1180 - 1220°С.

Затем их подвергают черновой горячей обработке для уменьшения их поперечного сечения, например, путём придания полуфабрикатам квадратного поперечного сечения со стороной около 100 - 200 мм. Таким образом получают полуфабрикат с уменьшенным поперечным сечением. Длина полуфабриката с уменьшенным поперечным сечением составляет, в частности, 10 - 20 метров.

Затем полуфабрикаты с уменьшенным поперечным сечением снова подвергают горячей обработке при температуре 1050 - 1150°С для получения промежуточной проволоки. Промежуточная проволока может быть, в частности, машинной проволокой. Проволока имеет, например, диаметр 5 - 21 мм и, в частности, приблизительно равный 5,5 мм. Преимущественно во время такой стадии промежуточную проволоку изготавливают путём горячей прокатки на линии проволочного стана.

Необязательно промежуточную проволоку затем подвергают гиперзакалке в ванне после термической обработки в газовой печи при температуре 1150 - 1220°С в течение 60 - 120 минут.

Затем промежуточную проволоку травят и сматывают в катушку.

Необязательно, чтобы получить присадочную проволоку, полученную таким образом промежуточную проволоку подвергают волочению с помощью установки для волочения проволоки известного типа. Присадочная проволока имеет диаметр менее диаметра исходной проволоки. Её диаметр, в частности, составляет 0,5 - 3,5 мм. Её диаметр предпочтительно составляет 0,8 - 2,4 мм.

Стадия волочения проволоки включает, в зависимости от конечного диаметра, который должен быть достигнут, один или несколько проходов волочения проволоки, предпочтительно с отжигом между двумя последовательными проходами волочения проволоки. Отжиг проводят, например, пропусканием в восстановительной атмосфере при температуре порядка 1150°С.

За стадией волочения проволоки предпочтительно следует очистка поверхности волочённой проволоки и последующая намотка проволоки.

Проходы волочения проволоки являются холодными проходами.

Для этой цели могут быть использованы любые другие способы изготовления сплава по изобретению и изготовления готовых изделий из сплава, известные специалисту в данной области техники.

Изобретение также относится к сварному узлу 1, включающему, по меньшей мере, две части деталей 3, изготовленных из основного металла, соединённых друг с другом сварным швом 5, полученным из присадочной проволоки, как описано выше. Описанный выше сварной узел схематично показан на фиг. 1.

Степень растворения проволоки во время сварки составляет, например, 1 - 10% и, в частности, приблизительно равна 5%.

По всему тексту термин «части деталей», сваренные вместе, относится как к случаю, когда сваренные вместе части принадлежат двум первоначально разъединённым деталям, так и к случаю, когда части представляют две части одной и той же детали, согнутые друг к другу, например, две продольные кромки листового металла, сваренные в виде трубы.

Основной металл представляет собой, в частности, углеродистую сталь, такую как сталь Х56, Х60, Х65 или Х70, или железо-никелевый сплав, такой как Fe-9%Ni, т.е. имеющий содержание никеля 5 - 10% масс., или никелевый сплав, такой как С-276, С-4 или 22.

Изобретение также относится к способу сварки, по меньшей мере, двух частей деталей 3, изготовленных из основного металла, определённого выше, с получением сварного узла 5, как показано на фиг. 1.

На первой стадии готовится присадочная проволока, как описано выше. Также готовятся части деталей 12, изготовленные из основного металла, которые должны быть сварены друг с другом в процессе сварки.

Части деталей 12 затем сваривают вместе, используя присадочную проволоку в качестве сварочной присадочной проволоки. На этой стадии предпочтительно выполняется стыковая сварка.

Стадия сварки может включать один или несколько проходов сварки. Обычно стадия сварки включает первый сварочный проход, называемый корневым проходом, за которым следует один или несколько дополнительных сварочных проходов, называемых заполняющими проходами. Все сварочные проходы выполняются с использованием в качестве присадочной проволоки, присадочной проволоки согласно изобретению, как описано выше. Таким образом, растворение присадочной проволоки ограничивается растворением расплавленным основным металлом, образовавшимся в результате сварки.

Степень растворения проволоки во время сварки составляет, например, 1 - 10% и, в частности, приблизительно равна 5%.

Сварку выполняют, например, дуговой сваркой, например, плазменной сваркой с присадочной проволокой, сваркой MIG (металл в инертном газе) или сваркой MIG/MAG (металл в активном газе).

Согласно одному осуществлению, показанному на фиг. 2, сварной узел 1 представляет секцию трубы 7, состоящую из листового металла 9, согнутого в виде трубы, продольные кромки 12 которой соединены сварным валиком 15, полученным из присадочной проволоки, как определено выше. В таком случае части деталей 3 включают продольные кромки 12 листового металла 9.

Стенка секции трубы 5 имеет, например, толщину 3 - 60 мм.

Секция трубы 5 предназначена, в частности, для транспортировки коррозионно-активных продуктов, в частности газа или нефти. В частности, она предназначен для формирования части трубопровода, в частности, проложенного по морскому дну и, в частности, на глубине до 3000 м.

Еще одной целью изобретения является способ изготовления такой секции трубы 5.

Способ включает получение листового металла 9, изготовленного из основного металла. Такой листовой металл 9 показан на фиг. 3. Листовой металл 9 ориентирован вдоль продольного направления L и имеет продольные кромки 12, по существу, параллельные продольному направлению L. Например, листовой металл имеет толщину 3 - 60 мм.

Способ дополнительно включает стадию, состоящую в сгибании металлического листа 9 так, чтобы две продольные кромки 12 были обращены друг к другу, после чего следует стадия, заключающаяся в сварке двух обращённых друг к другу продольных краёв 12 с использованием способа сварки, описанного выше. В таком случае части деталей 3, описанные в контексте процесса сварки, включают продольные края 12 листового металла 9.

Сварной шов, полученный на этой стадии, представляет собой продольный шов. Предпочтительно сварной шов представляет собой сварной шов встык.

В конце такого процесса получается секция трубы 7, как показано на фиг. 2, в которой листовой металл 9 согнут в форме трубы, а продольные края 12 листового металла 9 соединены вместе валиком сварного шва 15, полученным из присадочной проволоки, как определено выше.

В соответствии с другим осуществлением, показанным на фиг. 4, сварной узел представляет собой трубу 20, а части деталей 3 представляют собой секции трубы 7, соединенные друг с другом валиком сварного шва 22, полученным из присадочной проволоки, как определено выше. В таком осуществлении валик сварного шва 22 проходит по окружности трубы 20, чтобы соединить секции 7 трубы вместе.

Сварной шов представляет собой, в частности, стыковой шов, предпочтительно орбитальный шов. Орбитальная сварка относится к сварке, производимой вращением сварочного инструмента, а именно, сварочных горелок, относительно секций трубы 7, подлежащих сварке.

Стенка 20 имеет, например, толщину 3 - 60 мм.

Согласно одному осуществлению секции трубы 7 представляют секции труб, как описано выше.

Согласно варианту части деталей 3 представляют собой секции трубы, не включающие продольного сварного шва и полученные, например, путём экструзии заготовок.

Труба 20 предназначена, в частности, для транспортировки агрессивных продуктов, в частности газа или нефти. В частности, она предназначена для формирования части трубопровода, в частности, проложенного по морскому дну и, в частности, на глубине до 3000 м.

Таким образом, другой задачей изобретения является способ изготовления трубы 20, как определено выше.

Во время такого процесса предусмотрены, по меньшей мере, две секции трубы 7. Каждая секция трубы 5 является по существу цилиндрической, имеет ось М и два продольных конца 24, разнесённых по направлению оси М.

Затем две секции трубы 7 располагают таким образом, что их продольные концы 24 были обращены друг к другу в направлении оси М секций труб, затем продольные концы 24, обращённые к двум секциям трубы 7, сваривают вместе способом сварки, как определено выше. В таком случае участки деталей 3, определённые в контексте процесса сварки, включают продольные концы 24 секций труб 7.

Преимущественно на этой стадии выполняется стыковой сварной шов между продольными концами 24, обращёнными к секциям трубы 7. Сварной шов предпочтительно представляет собой орбитальный шов.

Предпочтительно стадия сварки включает перед соединением секций труб 7 стадию механической обработки фасок на концах 24 секций труб 7, подлежащих сварке.

Стадию сварки выполняют количество раз, равное числу секций труб 7, которые необходимо сварить для образования трубы 20, минус один.

Согласно одному осуществлению секции труб 7 представляют собой секции труб 7, как описано выше.

В качестве варианта способ может быть осуществлён с любым типом секции трубы, продольные концы которой выполнены из основного металла, независимо от способа получения секции трубы. В частности, способ осуществляют с секциями труб, которые не включают продольного сварного шва и которые получают, в частности, путём экструзии заготовок.

В частности, способ осуществляется на барже, причём баржа, например, располагается в том месте, где установлена труба 20.

В конце стадии(ий) сварки получают трубу 20. Труба 20 включает, по меньшей мере, две последовательные секции 7 трубы, соединённые вместе сварным швом 22, полученным из присадочной проволоки, как определено выше.

Изобретение дополнительно относится к детали 26 с покрытием, как показано на фиг.5, включающей подложку 28, изготовленную из основного материала, покрытого покрытием 30, изготовленным из сплава, как описано выше. Основной материал является металлическим материалом.

Основным материалом является, в частности, углеродистая сталь. Предпочтительно основным материалом является сталь Х56, Х60, Х65 или Х70.

Покрытие 30, в частности, наносится на подложку 28 в процессе наплавки с помощью присадочной проволоки, имеющей состав, описанный выше.

Толщина покрытия 30, в частности, составляет 2 - 20 мм.

Такое покрытие 30 улучшает коррозионную стойкость покрытой детали 26, в частности, в присутствии коррозионно-активных продуктов, таких как нефтепродукты.

Деталь 26 с покрытием представляет собой, в частности, секцию трубы 7 с покрытием, при этом покрытие 30 сформировано на внутренней стенке секции трубы 7 и покрывает, в частности, внутреннюю стенку секции трубы 7 по всей её поверхности, включая сварной шов 12, если присутствует.

Изобретение также относится к способу изготовления детали 26 с покрытием, как описано выше, включающему изготовление подложки 28 из основного материала с последующим нанесением покрытия 30 на поверхность подложки с помощью процесса наплавки для упрочнения поверхности с использованием присадочной проволоки, имеющей описанный выше состав.

В случае, когда деталь 26 с покрытием представляет секцию трубы 7 с покрытием, способ изготовления включает, в частности, стадию изготовления секции трубы 7 путём реализации способа, описанного выше, за которой следует стадия нанесения покрытия 30 на внутреннюю поверхность секции трубы 7 методом наплавки для упрочнения поверхности с использованием присадочной проволоки состава, описанного выше.

Покрытие 30 улучшает коррозионную стойкость секции трубы 7, например, при транспортировке нефтепродуктов с различной коррозионной активностью.

В соответствии с конкретным осуществлением труба 20, описанная выше, включает две секции трубы 7, покрытые покрытием 30, как описано выше, соединенные друг с другом сварным валиком 22.

Изобретение также относится к способу изготовления детали 40, схематически показанной на фиг. 6, из сплава, как описано выше, включающему:

- приготовление присадочной проволоки из сплава; и

- изготовление детали 40 с использованием аддитивного производственного процесса с использованием в качестве присадочного материала присадочной проволоки, изготовленной из сплава, как описано выше, и/или порошка, изготовленного из сплава, как описано выше.

Процесс аддитивного производства представляет собой, например, процесс аддитивного производства с использованием электрической дуги, лазерного луча и/или электронного луча в качестве источника энергии для плавления наполнителя.

Процесс аддитивного производства представляет собой, в частности, процесс аддитивного производства с прямым подводом энергии в место построения. Во время такого процесса наполнитель наносится, в частности, через сопло, и сразу же расплавляется концентрированной тепловой энергией, в частности лазерным лучом, электронным лучом и/или электрической дугой.

Например, процесс аддитивного производства представляет проволочно-дуговой, проволочно-лазерный, электронно-лучевой процесс («Электронно-лучевое изготовление произвольной формы») или гибридный процесс аддитивного производства, сочетающий проволочно-дуговую и лазерно-порошковую технологии или проволочно-порошковую технологию.

В случае, когда используется гибридный процесс аддитивного производства, сочетающий проволочно-дуговую и лазерно-порошковую технологии или проволочно-дуговую и проволочно-лазерную технологии, порошок и присадочную проволоку изготавливают из сплава, как описано выше.

Процессы аддитивного производства, упомянутые выше, известны сами по себе и поэтому подробно не описываются.

В случае, когда материал наполнителя включает порошок, в частности, в контексте гибридного проволочно-дугового и лазерно-порошкового процессов, процесс дополнительно включает перед изготовлением детали 40 стадию подачи порошка, изготовленного из сплава, как описано выше. Порошок, гранулометрический состав которого после просеивания составляет 20 - 150 мкм, изготавливают, например, путём плазменного распыления из проволоки, изготовленной из описанного выше сплава, причём проволока имеет, в частности, диаметр около 3 мм.

Процесс плазменного распыления сам по себе известен и поэтому подробно не описывается.

Изобретение также относится к детали 40 или части детали, изготовленной из сплава, как описано выше, полученной методом аддитивного производства металлических изделий.

В процессе аддитивного производства металлических изделий в качестве присадочного материала используется, в частности, присадочная проволока, изготовленная из сплава, как описано выше, и/или порошок, изготовленный из сплава, как описано выше.

Процесс аддитивного производства представляет собой, например, процесс аддитивного производства с использованием электрической дуги, лазерного луча и/или электронного луча в качестве источника энергии для плавления наполнителя.

Процесс аддитивного производства представляет собой, в частности, процесс аддитивного производства с прямым подводом энергии в место построения. Во время такого процесса наполнитель наносится, в частности, через сопло, и сразу же расплавляется концентрированной тепловой энергией, в частности лазерным лучом, электронным лучом и/или электрической дугой.

Например, процесс аддитивного производства представляет проволочно-дуговой, проволочно-лазерный, электронно-лучевой процесс («Электронно-лучевое изготовление произвольной формы») или гибридный процесс аддитивного производства, сочетающий проволочно-дуговую и лазерно-порошковую технологии или проволочно-дуговую порошковую и проволочно-лазерную.

В случае, когда используется гибридный процесс аддитивного производства, сочетающий проволочно-дуговую и лазерно-порошковую технологии или проволочно-дуговую и проволочно-лазерную технологии, порошок и присадочную проволоку изготавливают из сплава, как описано выше.

Деталь или часть детали, получаются в процессе аддитивного производства металлических изделий, например, деталь 40, после затвердевания. Таким образом, деталь или часть детали имеет микроструктуру затвердевания, типичную для рассматриваемого никелевого сплава, такая микроструктура обычно включает столбчатые дендриты, которые эпитаксиально нарастают друг на друга и ориентация которых зависит от ширины и толщины полученной металлической стенки. Кроме того, деталь, полученная с помощью процесса аддитивного производства, имеет, благодаря процессу аддитивного производства, последовательность наложенных друг на друга слоёв затвердевания. Каждый слой, полученный затвердеванием нанесённых капель расплавленного металла, плавит корку предыдущего слоя, создавая металлургическую непрерывность, и, следовательно, нагревает остальные нижние слои. Температура повторного нагрева тем ниже, чем дальше рассматриваемый слой удалён от зоны плавления и затвердевания. Такую особую микроструктуру можно наблюдать при металлографическом исследовании на шлифах деталей.

Таким образом, деталь 40 или часть детали, изготовленной с помощью процесса производства металлических изделий, можно отличить от деталей, изготовленных другими способами, и, в частности, от детали, изготовленной с помощью обычной металлургии, которая даёт рекристаллизованную структуру с однородными зернами.

Детали 40 или части деталей предназначены, в частности, для авиационного, транспортного или энергетического рынка. Детали или части деталей образуют, например, кожухи, рамы, трубы сложной формы, клапаны, соединительные проушины или части деталей, выполняющие определённые функции. Например, такая часть детали образует элемент теплообменника, включающий, например, каналы для циркуляции жидкости, образованные аддитивным производством на опорной части, при этом опорная часть изготовлена, например, из материала, отличного от материала теплообменника.

Испытания

В первой серии испытаний изобретатели приготовили лабораторные отливки для получения слитков сплавов, имеющих состав, как определено выше, а также сравнительных сплавов, состав которых отличается от состава, описанного выше.

Сплавы изготавливают в вакууме, а полученные слитки подвергают горячей прокатке для получения сутунки с размерами 10×50×300 мм.

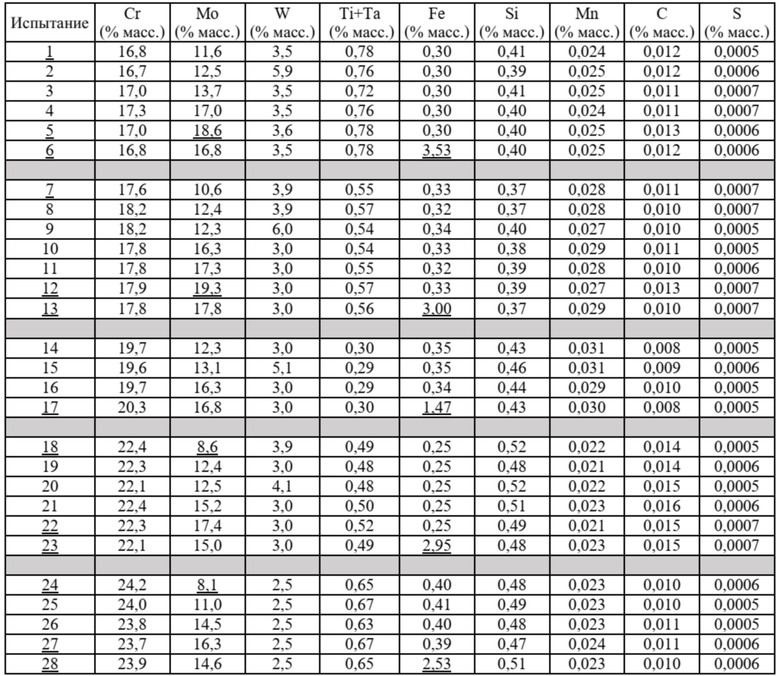

Составы сплавов каждой из испытанных сутунок показаны в таблице 1 ниже.

Затем изобретатели провели следующие испытания изготовленных таким образом сутунок.

На некоторых сутунках изобретатели создали линии сварки спереди и сзади с помощью горелки TIG, чтобы создать структуры затвердевания по толщине сутунок, сравнимые со структурами, полученными сваркой TIG или MIG, в условиях без растворения, а также отобрали образцы для испытаний на растяжение и ударную вязкость из расплавленных зон.

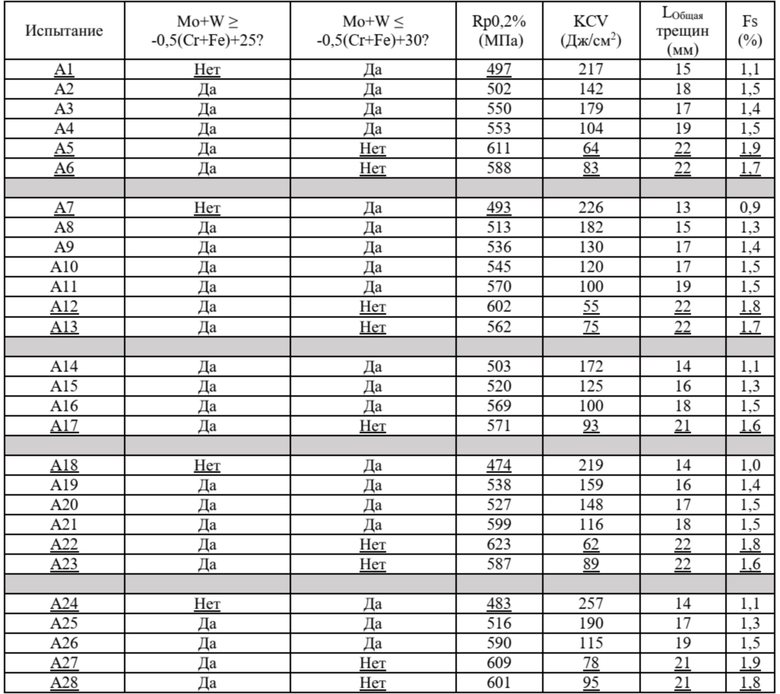

Затем изобретатели выполнили:

- механическое испытание на растяжение в горизонтальном положении при комнатной температуре (20°C) для измерения предела прочности при растяжении при удлинении 0,2% Rp0,2 при 20°C на образцах для растяжения, описанных выше, в соответствии со стандартом NF EN ISO 6892-1 (декабрь 2019). Результаты испытаний суммированы в колонке «Rp0,2» в таблице 2 ниже.

- испытание на ударную вязкость при комнатной температуре (20°C) на образцах для испытаний на ударную вязкость, описанных выше, наряду с измерением энергии ударного разрушения (обозначается KCV) в соответствии со стандартом NF EN ISO 148-1 (январь 2011). Энергия разрушения выражается в Дж/см2. Энергия разрушения отражает ударную вязкость детали. Результаты испытаний суммированы в колонке «KCV» в таблице 2 далее.

Изобретатели также измерили в расплавленных зонах сутунок поверхностную долю фаз, выделяющихся во время затвердевания расплавленного металла после прохождения горелки TIG. Поверхностную долю выделенных фаз определяют путём анализа изображений сутунки, полученных с помощью сканирующего электронного микроскопа (СЭМ). Действительно, выделенные фазы соответствуют белым областям на изображениях и обнаруживаются программным обеспечением обработки изображений, которое обнаруживает белые области с помощью анализа шкалы серого, а затем определяет долю поверхности, занятую белыми областями. Результаты измерений суммированы в колонке «FS» в таблице 2.

Изобретатели также провели на сутунках, не подлежащих соединению линий оплавления, испытания Varestraint в соответствии с европейским стандартом FD CEN ISO/TR 17641-3 (ноябрь 2005) при пластической деформации 3,2%, чтобы оценить их стойкость к горячему растрескивание, а также измерение общей длины трещин, образовавшихся во время испытаний. Результаты испытаний суммированы в столбце «LОбщая трещин» в таблице 2 ниже.

Наконец, изобретатели провели потенциометрические испытания для проверки стойкости сплавов к локальной коррозии. С этой целью изобретатели измерили потенциал точечной коррозии V в среде LiCl при 11,9 моль/л, при pH 5,4 и температуре 30°C и сравнили потенциал точечной коррозии с потенциалом точечной коррозии Inconel® 625 (VInconel 625/SCE < 120 мВ), где SCE потенциал относительно насыщенного каломельного электрода.

В таблицах 1 и 2 ниже подчеркнуты испытания, не соответствующие изобретению.

Таблица 1. Состав сплавов первой серии испытаний

В сплавах таблицы 1 содержание Al составляет 0,01 - 0,35%, содержание N составляет 0,001 - 0,05%, содержание Mg и Ca менее или равно 0,005%, а содержание P менее или равно 0,005%. Кроме того, сплав не содержит ниобий.

Для всех сплавов в таблице 1 остальное составляет никель, а также примеси, полученные в результате производства.

Кроме того, все составы указаны в массовых процентах.

Таблица 2. Результаты испытаний сутунок, изготовленных из сплавов таблицы 1

Кроме того, во время потенциометрических испытаний сплавов А1 - А28 из таблицы 1 зафиксирована разница между потенциалом точечной коррозии V и потенциалом сравнения относительно насыщенного каломельного электрода, превышающая или равная 150 мВ. Таким образом, сплавы обладают более высокой стойкостью к локальной коррозии, чем сплав Inconel® 625.

Как указано выше, предпочтительно рассматривать совместно следующие свойства:

- предел текучести Rp0,2 более или равный 500 МПа;

- ударная вязкость KCV более или равная 100 Дж/см2;

- общая длина трещин не более 20 мм;

- поверхностная доля выделенных фаз FS менее или равная 1,5%;

- стойкость к локальной коррозии более или равная стойкости сплава Inconel® 625.

Среди вышеперечисленных параметров общая длина трещины является репрезентативной для свариваемости сплава. Поскольку общая длина трещины для сплава Inconel® 625 равна 20 мм, общая длина трещины менее или равная 20 мм соответствует свариваемости, большей или равной свариваемости сплава Inconel® 625, и, таким образом, является удовлетворительной для рассматриваемых применений.

Такие свойства получены в случае примеров А2 - А4, А8 - А11, А14 - А16, А19 - А21, А25 и А26, которые соответствуют сплавам, имеющим описанный выше состав.

С другой стороны, предел текучести Rp0,2 менее или равен 500 МПа в случае сравнительных примеров А1, А7, А18, А24, тогда как ударная вязкость KCV недостаточна и/или длина трещины слишком велика в случае сравнительных примеров А5, А6, А12, А13, А17, А22, А23, А27, А28. Следует отметить, что в контексте контрпримеров соотношение -0,5x(Cr+Fe) + 25% ≤ Mo+W ≤ -0,5x(Cr+Fe) + 30% не выполняется.

Кроме того, как показывают сравнительные примеры А6, А13, А17, А23 и А28, сплавы, содержащие железо при содержании более 1,0%, проявляют пониженную пластичность и повышенную чувствительность к горячему растрескиванию.

В общем, изобретатели обнаружили, что поверхностная доля выделенных фаз FS более 1,5% приводит к ударной вязкости KCV менее 100 Дж/см² и/или длине трещины более 20 мм.

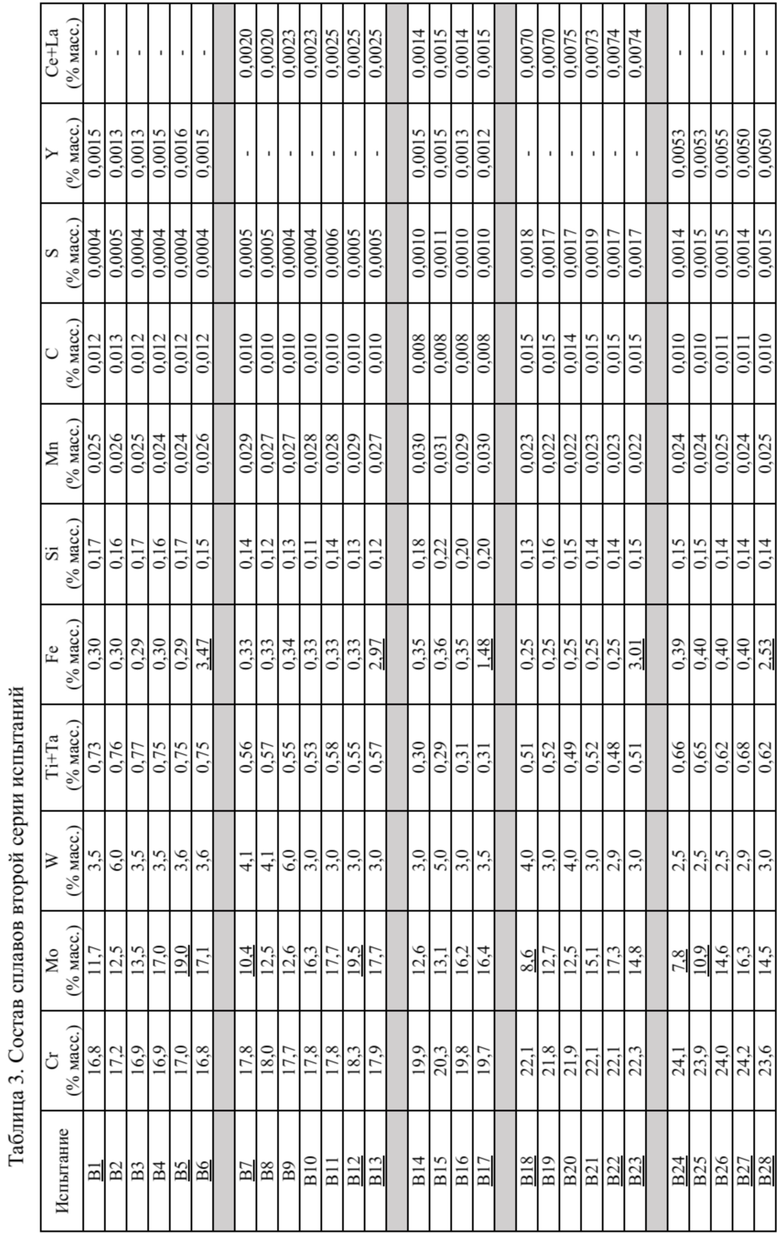

Изобретатели также провели вторую серию испытаний в тех же условиях, что и в первой серии испытаний, но с сутунками, изготовленными из сплавов, составы которых приведены в таблице 3. Кроме того, результаты проведённых испытаний сутунок указаны в таблице 4.

В сплавах таблицы 3 содержание Al составляет 0,01 - 0,35%, содержание N составляет 0,001 - 0,05%, содержание Mg и Ca менее или равно 0,005%, а содержание P менее или равно 0,005%. Кроме того, сплав не содержит ниобий.

Для всех сплавов в таблице 3 остальное составляет никель, а также примеси, полученные в результате производства.

Кроме того, все составы указаны в массовых процентах.

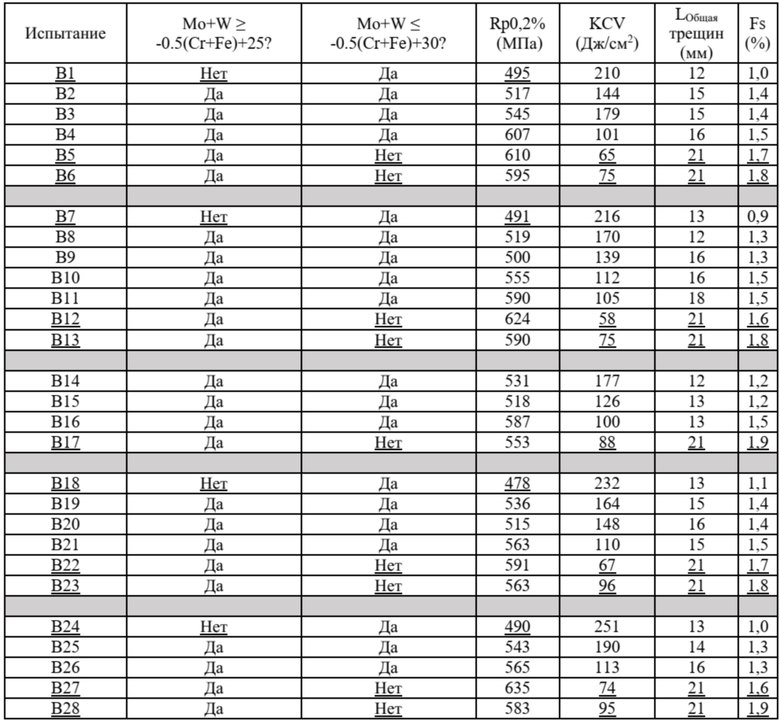

Таблица 4. Результаты испытаний сутунок, изготовленных из сплавов таблицы 3

Кроме того, во время потенциометрических испытаний у сплавов В1 - В28 из таблицы 3 зафиксирована разница между потенциалом точечной коррозии V и потенциалом сравнения относительно насыщенного каломельного электрода, превышающая или равная 150 мВ. Таким образом, сплавы обладают лучшей стойкостью к локальной коррозии, чем сплав Inconel® 625.

Таким образом, было обнаружено, что искомые свойства в отношении предела текучести, ударной вязкости, свариваемости, поверхностной доли выделенных фаз и стойкости к локальной коррозии достигаются в случае примеров В2 - В4, В8 - В11, В14 - В16, В19 - В21, B25 и B26, которые соответствуют сплавам, имеющим описанный выше состав.

Остальные результаты подтверждают выводы, сделанные на основе таблицы 2.

В частности, предел текучести Rp0,2 менее или равен 500 МПа в случае сравнительных примеров B1, В7, В18, В24, тогда как ударная вязкость KCV недостаточна в случае сравнительных примеров В5, В6, В12, В13, В17, В22, В23, В27, В28. Следует отметить, что в контексте контрпримеров соотношение -0,5x(Cr+Fe) + 25% ≤ Mo+W ≤ -0,5x(Cr+Fe) + 30% не выполняется.

Кроме того, свариваемость и ударная вязкость ухудшаются, если сплав содержит железо в количестве более 1,0%.

Кроме того, сравнивая результаты таблиц 2 и 4, можно видеть, что добавление редкоземельных элементов, таким образом, улучшает стойкость сплава к горячему растрескиванию.

Добавление редкоземельных элементов особенно подходит, когда свариваемый основной металл имеет более высокое содержание серы и/или кислорода, чем присадочная проволока. Действительно, изобретатели обнаружили, что редкоземельные элементы способствуют раскислению и/или десульфуризации сварочной ванночки во время операции сварки и, таким образом, улучшению стойкости к горячему растрескиванию.

Сплав согласно изобретению, имеет предел текучести Rp0,2, превышающий или равный 500 МПа, и ударную вязкость KCV, превышающую или равную 100 Дж/см², что может быть использовано для получения превосходящих механических свойств по отношению к металлу основы с пределом текучести Rp0,2 ниже 500 МПа, такому как сплавы Х56, Х60, Х65 и Х70. Таким образом, при проектировании сварных узлов из таких сплавов в качестве основных материалов характеристиками сварных швов можно пренебречь.

Кроме того, сплавы характеризуются:

- стойкостью к коррозии более или равной стойкости сравнительного сплава Inconel® 625;

- свариваемостью выше или равной свариваемости сравнительного сплава Inconel® 625.

Принимая во внимание его свойства, сплав согласно изобретению, таким образом, особенно пригоден для использования в качестве наполнителя для изготовления трубопроводных труб, предназначенных для транспортировки нефти или газа и подходящих для глубоководной прокладки, в частности, до глубины около 3000 м при высокой скорости прокладки, в частности, порядка 2 км/сутки.

Учитывая его соответствующие свойства, сплав согласно изобретению также может быть с успехом использован в отношении деталей, таких как описаны выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗО-МАРГАНЦЕВЫЙ СПЛАВ С УЛУЧШЕННОЙ СВАРИВАЕМОСТЬЮ | 2019 |

|

RU2772883C1 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СПЛАВА Fe-36Ni | 2013 |

|

RU2629122C2 |

| ИСПОЛЬЗОВАНИЕ СПЛАВА НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-МОЛИБДЕН, НЕ СОДЕРЖАЩЕГО ТИТАНА | 2022 |

|

RU2833864C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СТАЛЬ ДЛЯ ВЫСОКОДЕФОРМИРУЕМЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ВЫСОКОЙ СТОЙКОСТЬЮ К ДЕФОРМАЦИОННОМУ СТАРЕНИЮ И ВОДОРОДНОМУ ОХРУПЧИВАНИЮ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И СВАРНАЯ СТАЛЬНАЯ ТРУБА | 2015 |

|

RU2653740C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| СИСТЕМА ХРАНЕНИЯ И/ИЛИ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ГАЗА | 2020 |

|

RU2803628C2 |

| ПЛАСТИЧНЫЙ БОРСОДЕРЖАЩИЙ СВАРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2666822C2 |

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

Изобретение относится к металлургии, а именно к никелевому сплаву, предназначенному для использования в области нефтедобычи, в частности для производства труб трубопровода для транспортировки газа или нефти. Сплав имеет следующий состав в мас.%: 16,5 ≤ Cr ≤ 25,0, 11,0 ≤ Мо ≤ 18,0, 2,0 ≤ W ≤ 7,0, Fe ≤ 1,0, Mo+W ≤ - 0,5x(Cr+Fe) + 30, Mo+W ≥ - 0,5x(Cr+Fe) + 25, Ti+Ta ≤ 0,80, 0,01 ≤ Al ≤ 0,35, 0,01 ≤ Mn ≤ 0,35, Са ≤ 0,005, Mg ≤ 0,005, Nb ≤ 0,01, 0,001 ≤ С ≤ 0,05, 0,001 ≤ N ≤ 0,05, S ≤ 0,003, Р ≤ 0,005, 0,01 ≤ Si ≤ 0,75 или 0,01 ≤ Si ≤ 0,25 в присутствии редкоземельных элементов при их содержании от 0,0010 до 0,015, необязательно 0,0010 ≤ редкоземельные элементы ≤ 0,015, остальное представляет собой никель и неизбежные примеси, образующиеся в результате производства, при этом содержание никеля превышает или равно 54. Сплав характеризуется высокими механическими свойствами и высокой коррозионной стойкостью. 15 н. и 7 з.п. ф-лы, 6 ил., 4 табл.

1. Сплав, имеющий следующий состав в мас.%:

16,5 ≤ Cr ≤ 25,0,

11,0 ≤ Мо ≤ 18,0,

2,0 ≤ W ≤ 7,0,

Fe ≤ 1,0,

Mo+W ≤ - 0,5x(Cr+Fe) + 30,

Mo+W ≥ - 0,5x(Cr+Fe) + 25,

Ti+Ta ≤ 0,80,

0,01 ≤ Al ≤ 0,35,

0,01 ≤ Mn ≤ 0,35,

Са ≤ 0,005,

Mg ≤ 0,005,

Nb ≤ 0,01,

0,001 ≤ С ≤ 0,05,

0,001 ≤ N ≤ 0,05,

S ≤ 0,003,

Р ≤ 0,005,

0,01 ≤ Si ≤ 0,75 или

0,01 ≤ Si ≤ 0,25 в присутствии редкоземельных элементов при их содержании от 0,0010 до 0,015,

необязательно 0,0010 ≤ редкоземельные элементы ≤ 0,015,

остальное представляет собой никель и неизбежные примеси, образующиеся в результате производства, при этом содержание никеля превышает или равно 54.

2. Сплав по п. 1, в котором содержание железа менее или равно 0,5 мас.%.

3. Сплав по п. 1 или 2, в котором редкоземельные элементы выбраны из иттрия, церия, лантана и их смесей.

4. Сплав по п. 3, в котором редкоземельные элементы выбраны из иттрия или смеси церия и лантана.

5. Деталь (26) с покрытием, содержащая подложку (28), выполненную из основного материала, и покрытие (30), выполненное из сплава по любому из пп. 1-4, причём основной материал представляет собой металлический материал.

6. Деталь по п. 5, являющаяся секцией трубы (7).

7. Присадочная проволока, выполненная из сплава, имеющего состав по любому из пп. 1-4.

8. Способ изготовления присадочной проволоки по п. 7, включающий следующие стадии:

обеспечение полуфабриката, выполненного из сплава по любому из пп. 1-4;

горячее преобразование указанного полуфабриката для формирования промежуточной проволоки и

преобразование промежуточной проволоки в присадочную проволоку с меньшим диаметром, чем у промежуточной проволоки, причём указанное преобразование включает в себя стадию волочения.

9. Сварной узел (1; 7; 20), содержащий по меньшей мере две части деталей (3; 12; 7), каждая из которых выполнена из основного материала, причём части деталей (3; 12; 7) соединены между собой сварным швом (5; 15; 22), полученным из присадочной проволоки по п. 7, при этом основной материал выбран из железоникелевого сплава, никелевого сплава и углеродистой стали.

10. Сварной узел по п. 9, в котором указанный сварной узел образует секцию трубы (7), содержащую металлический лист (9), согнутый в форме трубы, продольные кромки (12) которого образуют части деталей (3), соединённых с друг другом сварным швом (15).

11. Сварной узел по п. 10, в котором секция трубы (7) снабжена по меньшей мере на ее части покрытием (30) из сплава по любому из пп. 1-4.

12. Сварной узел по п. 9, в котором указанный сварной узел образует трубу (20), содержащую по меньшей мере две секций трубы (7), причём секции трубы (7) образуют участки деталей (3) и сварной шов (22), простирающийся по окружности трубы (20).

13. Способ изготовления сварного узла (1; 7; 20) по любому из пп. 9-12, включающий сварку двух частей деталей (3; 12, 7) присадочной проволокой по п. 7.

14. Способ изготовления сварного узла (7) по п. 10 или 11, в котором стадия сварки представляет стадию сварки вместе продольных кромок (12) металлического листа (9).

15. Способ изготовления сварного узла (20) по п. 12, включающий перед стадией сварки следующие последовательные стадии:

обеспечение первой секции (7) трубы и второй секции (7) трубы, каждая из которых ориентирована вдоль продольной оси (М) и изготовлена из основного материала;

расположение первой и второй секций труб (7) таким образом, что продольный конец (24) первой секции трубы (7) расположен напротив продольного конца (24) второй секции трубы (7) вдоль продольной оси (М) первой и второй секций трубы (7); и

при этом стадия сварки представляет стадию сварки вместе двух продольных концов (24), обращённых к первой и второй секциям (7) трубы.

16. Металлический порошок, выполненный из сплава по любому из пп. 1-4.

17. Способ изготовления металлического порошка по п. 16, включающий стадию обеспечения присадочной проволоки по п. 7 и стадию плазменного распыления присадочной проволоки для получения металлического порошка.

18. Деталь или часть детали, изготовленная из сплава по любому из пп. 1-4, причём указанная деталь или часть детали получена методом аддитивного производства.

19. Способ изготовления детали или части детали, включающий стадию изготовления указанной детали или части детали методом аддитивного производства с использованием в качестве присадочного материала присадочной проволоки по п.7 или металлического порошка по п. 16.

20. Применение присадочной проволоки по п. 7 в качестве сварочной проволоки для сварки вместе двух частей деталей, изготовленных из основного материала, причем основным материалом является железоникелевый сплав, никелевый сплав или углеродистая сталь.

21. Применение присадочной проволоки по п.7 для получения покрытия на деталях или частях деталей, изготовленных из основного материала, причём основным материалом является металлический материал.

22. Применение присадочной проволоки по п.7 в качестве присадочной проволоки в процессе аддитивного производства металлических изделий.

| US 20200087759 A1, 19.03.2020 | |||

| CN 109514046 A, 26.03.2019 | |||

| SWALES G.L., Nickel-containing alloy piping for offshore oil and gas production, 31.12.2002 | |||

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТОГО СУПЕРСПЛАВА | 2010 |

|

RU2499068C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВНОСТИ ВНУТРИУТРОБНОЙ ГИБЕЛИ МЕРТВОРОЖДЕННОГО | 2015 |

|

RU2572157C1 |

| JP 6620475 B2, 18.12.2019. | |||

Авторы

Даты

2024-10-23—Публикация

2020-10-30—Подача