Перекрестные ссылки на родственные заявки

По заявке испрашивается приоритет согласно заявке на патент Китая №202111279100.9, поданной 31 октября 2021 г., содержание которой специально включено в данную заявку во всей полноте посредством ссылки.

Область техники

Настоящее изобретение относится к технической области биоразлагаемых материалов и в частности относится к способу и системе для непрерывного получения лактида посредством ступенчатого регулирования.

Уровень техники

В настоящее время мировое потребление одноразовых пластиковых изделий составляет до 120 миллионов тонн каждый год, из них только 10% перерабатывается, остальные около 12% сжигаются, а более 70% сбрасывают в почву, воздух и океан. Количество пластикового мусора, сбрасываемого в океан, составляет более 8 миллионов тонн каждый год, и эта цифра постоянно растет, таким образом, по оценкам, к 2025 году количество пластикового мусора в океане в мире достигнет 250 миллионов тонн. Традиционные одноразовые пластиковые изделия имеют короткий срок службы, но обладают стабильными физико-химическими свойствами и трудно разлагаются естественным путем; кроме того, большое количество отходов одноразовых пластиковых изделий вызвало различные экологические проблемы, которые серьезно нанесли ущерб земле и водным объектам, а также здоровью и безопасности животных и людей. Соответствующая политика или правила контроля или запрета одноразовых неразлагаемых пластиковых изделий были приняты почти в 90 странах и регионах по всему миру.

Выпускаемые в настоящее время в промышленности биоразлагаемые пластики включают полимолочную кислоту (PLA), полигидроксиалканоат (РИА), полибутиленсукцинат (PBS), полибутиленсукцинатадипат (PBSA), полибутиленадипатерефталат (РВАТ) и т.п., среди них PLA является наиболее широко применяемой в настоящее время и имеет наиболее заметные перспективы применения. Она не только обладает базовыми характеристиками обычных высокомолекулярных материалов, но также обладает превосходной обрабатываемостью, физическими и механическими характеристиками и биоразлагаемостью, ее можно широко применять в упаковочной промышленности, текстильной промышленности, сельском хозяйстве, на рынке потребительских товаров и т.д., таким образом, PLA постепенно превратилась в основное сырье, необходимое для национальной экономики и социального развития Китая.

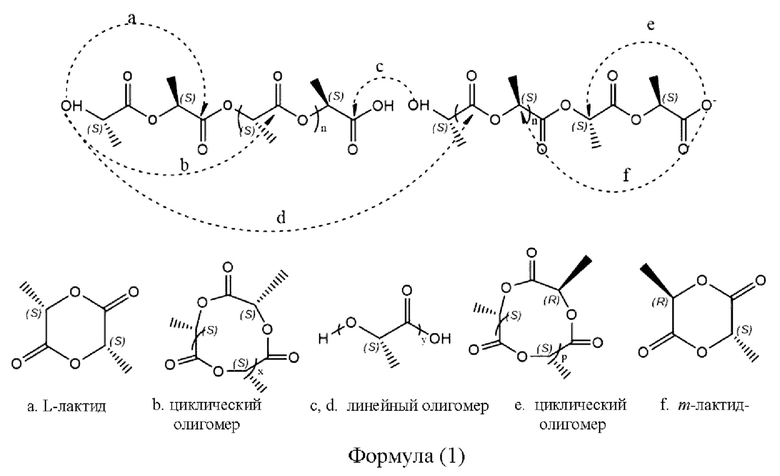

Обычно полимолочную кислоту (PLA) синтезируют с использованием двухстадийного процесса. Конкретный способ синтеза PLA в две стадии включает следующие стадии: стадия 1: получение лактида из молочной кислоты, и стадия 2, на которой лактид подвергают полимеризации с раскрытием кольца с получением полимолочной кислоты, при этом молекулярная масса PLA, полученной в этом процессе, может достигать от 100000 до 1000000. Лактид является ключевым продуктом всего процесса синтеза, барьер процесса относительно высок, и лактид обычно получают посредством процессов поликонденсации и деполимеризации в присутствии катализатора и в системе с высокой температурой и высоким вакуумом, и этот процесс склонен вызывать рацемизацию лактида. Основная причина может состоять в том, что процесс деполимеризации с образованием лактида в основном происходит в результате каталитической реакции «обратного сцепления» сложного эфира с молекулярной цепью олигомера молочной кислоты, а конкретный процесс заключается в следующем: под действием катализатора при высокой температуре и высоком вакууме карбонил в олигомерной цепи молочной кислоты активируется, и гидроксил в первом сегменте цепи атакует положительно заряженный карбонил, так что сложноэфирная связь разрывается (процесс «положительного сцепления») с образованием L/D-лактида; однако в присутствии основного оксида, избыточного количества катализатора или при чрезмерно высокой температуре анион карбоновой кислоты на конце олигомера молочной кислоты атакует хиральный атом углерода на звене, соседнем со звеном молочной кислоты, так что связь между метановым углеродом и кислородной связью сложного эфира разрывается («процесс расцепления»), и конфигурация меняется на обратную с получением мезолактида (m-лактида), как показано в формуле (1). Существование m-лактида, с одной стороны, влияет на оптическую чистоту лактида, тем самым влияя на процесс полимеризации лактида с раскрытием кольца, так что полученная PLA имеет низкую молекулярную массу; с другой стороны, это нарушает регулярность структуры PLA, в результате чего кристалличность и механические свойства PLA ухудшаются.

Следовательно, неочищенный лактид, полученный в результате реакции деполимеризации, необходимо очищать и рафинировать с помощью таких процессов, как перекристаллизация из растворителя, водная экстракция, ректификация и кристаллизация из расплава, чтобы снизить содержание m-лактида в продукте; однако, поскольку физические и химические свойства L-лактида и m-лактида схожи, и лактид имеет характеристики высокой температуры конденсации, температуры кипения, термочувствительности, процесс разделения затруднен, общий выход составляет всего примерно 40%-60%, и общая экономическая эффективность является низкой. Поэтому рацемизация в процессе синтеза лактида является ключевым фактором, влияющим на качество и выход лактида, а также ключевым и сложным моментом технических исследований лактида в стране и за рубежом в настоящее время.

В статье Morteza Ehsani, et al. "Lactide synthesis optimization: investigation of the temperature, catalyst and pressure effects" подробно изучено влияние температуры, катализатора и других факторов на процесс деполимеризации; при изучении температуры реакции было обнаружено, что когда температура реакции низкая, m-лактид образуется в небольшом количестве, содержание m-лактида явно увеличивается с повышением температуры, а при температуре реакции 230°С содержание m-лактида достигает 25,52%; при проверке влияния оксида олова, хлорида олова, октоата олова, триоксида сурьмы и серной кислоты на процесс синтеза лактида чистота готового лактида, полученного с использованием SnCl2 и серной кислоты в качестве катализаторов, является наиболее высокой и содержание m-лактида является наименьшим; однако концентрация катализатора не должна быть слишком высокой, и, если взять в качестве примера SnCl2, выход лактида увеличивается с увеличением концентрации SnCl2, но избыточное количество катализатора повышает скорость реакции рацемизации.

В US 5502215 А раскрыт способ очистки лактида, в этом документе в качестве катализатора используют SnO, и олигомер молочной кислоты добавляют в круглодонную трехгорлую колбу для проведения реакции деполимеризации с получением неочищенного D,L- лактида, процесс требует сильного перемешивания и высокой температуры реакции (температура реакции 220°С), полученный продукт имеет низкую чистоту, закоксовывание и карбонизация субстрата на дне круглодонной колбы являются значительными, и рацемизация лактида также усиливается высокотемпературной реакцией.

В US 6326458 В описан непрерывный способ получения лактида и полимера лактида, в котором используют колонный трубчатый испаритель с падающей пленкой в реакторе деполимеризации в секции деполимеризации для получения лактида, где олигомер молочной кислоты поступает в верхнюю часть испарителя, пар лактида извлекают из нижней части колонного трубчатого испарителя, а не прореагировавший олигомер молочной кислоты выгружают из нижнего выпускного отверстия. Температура реакции, необходимая в процессе реакции с падающей пленкой, относительно низкая, и вероятность рацемизации лактида в процессе деполимеризации может быть эффективно снижена, но выход лактида низкий, обычно требуется уменьшить скорость подачи для поддержания высокого выхода лактида, но время удерживания олигомеров на поверхности указанного реактора с падающей пленкой увеличивается, не деполимеризованный олигомер молочной кислоты быстро полимер изуется в высокотемпературной системе с высоким вакуумом, молекулярная масса олигомеров является высокой, происходит дополнительное влияние на скорость деполимеризации, и это может вызывать закоксовывание и карбонизацию олигомеров на поверхности колонного трубчатого реактора с падающей пленкой.

В CN 111153886 А раскрыт способ синтеза и устройство для быстрого получения лактида с высоким выходом. Этот способ включает следующие стадии: добавление единственного компонента молочной кислоты или молочной кислоты в двойной компонент катализатора, что позволяет смеси поступать в систему получения олигомера через смеситель, увеличивающий время пребывания посредством нижней циркуляции, синтезирующий олигомерную молочную кислоту и обеспечивающий прохождение газофазного компонента через систему ректификации, чтобы улучшить выход олигомерной молочной кислоты; удаление непрореагировавшей молочной кислоты и воды из олигомерной молочной кислоты с помощью устройства очистки, и добавление катализатора в олигомерную молочную кислоту с удаленными легкими компонентами, пропускание смеси через смеситель, обеспечение подачи смеси в реактор деполимеризации, деполимеризацию с получением лактида, обеспечение возможности повторного поступления тяжелых компонентов в реактор деполимеризации посредством дефлегмации и пропускание легких компонентов через систему очистки и восстановления для получения лактидного продукта. С использованием устройства можно эффективно синтезировать лактид, неочищенный лактид с выходом 94-98% можно получить за короткое время пребывания 0,5-5 минут, молекулярная масса тяжелого компонента - полимолочной кислоты медленно снижается, и тяжелый компонент - полимолочную кислоту можно возвращать на деполимеризацию; после того, как легкие компоненты проходят простую систему очистки, содержание L-лактида, D-лактида или D,L-лактида в полученном лактиде составляет 94%-98%, а содержание мезолактида составляет 0,5%-5,5%. Однако деполимеризованный тяжелый компонент в изобретении непосредственно протекает обратно в реактор деполимеризации, что не только влияет на стабильность реакции деполимеризации, но также легко увеличивает вероятность коксования и карбонизации субстратов реакции на поверхности реактора наряду с увеличением молекулярной массы тяжелого компонента и накоплением указанного катализатора, увеличивает степень рацемизации лактида и влияет на непрерывность и стабильность реакции.

Краткое описание изобретения

Настоящее изобретение направлено на устранение недостатков предшествующего уровня техники и обеспечивает способ и систему для непрерывного получения лактида посредством ступенчатого регулирования. В изобретении осуществляют ступенчатое регулирование многостадийной каскадной деполимеризации, реализуют высокоэффективную деполимеризацию олигомера молочной кислоты, снижают степень рацемизации лактида и вероятность закоксовывающей карбонизации субстрата, обеспечивают непрерывное стабильное протекание процесса деполимеризации и стабильность состава получаемого неочищенного лактида, и улучшают скорость реакции деполимеризации и эффективность производства, а также выход лактида.

В изобретении предложен способ непрерывного получения лактида посредством ступенчатого регулирования, включающий следующие стадии:

(1) взаимодействие олигомера молочной кислоты и катализатора деполимеризации в первом реакционном блоке деполимеризации с получением первого жидкофазного материала;

(2) осуществление циркуляции первого жидкофазного материала во втором реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 6000, с получением второго жидкофазного материала;

(3) осуществление циркуляции второго жидкофазного материала в третьем реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 10000;

(4) сбор газофазного неочищенного лактида из первого реакционного блока деполимеризации, второго реакционного блока деполимеризации и третьего реакционного блока деполимеризации, а затем его очистка.

Предпочтительно первый реакционный блок деполимеризации включает первый реактор деполимеризации и первый циркуляционный резервуар, реакцию олигомера молочной кислоты и катализатора деполимеризации проводят в первом реакторе деполимеризации, и первый жидкофазный материал, полученный после реакции, поступает в первый циркуляционный резервуар.

Предпочтительно реакцию стадии (2) проводят в присутствии протонного растворителя.

Предпочтительно второй реакционный блок деполимеризации включает по меньшей мере один второй реактор деполимеризации и по меньшей мере один второй циркуляционный резервуар, реакцию первого жидкофазного материала и возможного протонного растворителя проводят во втором реакторе деполимеризации, и прореагировавший жидкофазный материал поступает во второй циркуляционный резервуар; когда молекулярная масса жидкофазного материала составляет 6000 или менее, жидкофазный материал второго циркуляционного резервуара рециркулируют во второй реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 6000, жидкофазный материал второго циркуляционного резервуара транспортируют в третий реакционный блок деполимеризации для реакции.

Предпочтительно третий реакционный блок деполимеризации включает по меньшей мере один третий реактор деполимеризации и по меньшей мере один третий циркуляционный резервуар, реакцию второго жидкофазного материала осуществляют в третьем реакторе деполимеризации, и прореагировавший жидкофазный материал поступает в третий циркуляционный резервуар; когда молекулярная масса жидкофазного материала составляет 10000 или менее, жидкофазный материал из третьего циркуляционного резервуара рециркулируют в третий реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 10000, жидкофазный материал выгружают из третьего циркуляционного резервуара.

Настоящее изобретение также обеспечивает систему для непрерывного получения лактида посредством ступенчатого регулирования, включающую:

первый реакционный блок деполимеризации, в котором проводят реакцию олигомера молочной кислоты и катализатора деполимеризации;

второй реакционный блок деполимеризации, в котором осуществляют циркуляцию жидкофазного материала из первого реакционного блока деполимеризации и возможного протонного растворителя и осуществляют реакцию до тех пор, пока молекулярная масса жидкофазного материала не станет выше 6000;

третий реакционный блок деполимеризации, в котором осуществляют циркуляцию жидкофазного материала с молекулярной массой выше 6000 из второго реакционного блока деполимеризации и осуществляют реакцию до тех пор, пока молекулярная масса жидкофазного материала не станет выше 10000, и

устройство для сбора и очистки газофазного неочищенного лактида из первого реакционного блока деполимеризации, второго реакционного блока деполимеризации и третьего реакционного блока деполимеризации.

По сравнению с предшествующим уровнем техники настоящее изобретение имеет следующие преимущества:

(1) в изобретении используют многоступенчатую каскадную реакцию деполимеризации и осуществляют ступенчатое регулирование реакции, реакционный блок деполимеризации каждой ступени в основном включает реактор деполимеризации и циркуляционный резервуар, и в нем осуществляют регулирование и контроль в соответствии с условиями молекулярной массы олигомера молочной кислоты в циркуляционном резервуаре, тем самым реализуя высокоэффективную деполимеризацию олигомера молочной кислоты, снижая степень рацемизации лактида и вероятность закоксовывающей карбонизации субстрата и обеспечивая степень конверсии олигомера молочной кислоты и стабильность системы на протяжении всего процесса реакции. Степень конверсии олигомера молочной кислоты во всем процессе может достигать 97,0% и более.

(2) Для различных каскадных реакторов деполимеризации устанавливают различные рабочие параметры (включая температуру реакции, абсолютное давление (также называемое степенью вакуума) и время реакции или время односторонней реакции и т.п.), так что обеспечивают стабильность подачи олигомера молочной кислоты на каждом уровне системы деполимеризации и стабильное регулирование рабочих параметров реакции, и скорость реакции каждого каскадного реактора деполимеризации увеличивается, тем самым улучшая общую эффективность реакции, обеспечивая стабильность качества выпускаемой продукции и выход неочищенного лактида и реализацию непрерывной и стабильной работы всего процесса деполимеризации. По сравнению с процессом системы деполимеризации с единственной циркуляцией эффективность деполимеризации каскадного процесса деполимеризации повышается на 30%.

(3) В предпочтительном воплощении, на основе ступенчатого регулирования на многостадийной последовательности реакционных блоков деполимеризации и в сочетании с использованием протонного растворителя, степень рацемизации лактида и вероятность закоксовывающей карбонизации субстрата в процессе синтеза лактида могут быть дополнительно уменьшены, а качество продукта улучшено. Содержание m-лактида в полученном из трех реакционных блоков деполимеризации неочищенном лактиде можно регулировать в пределах 6,0%. По сравнению с реактором циклической деполимеризации котлового типа степень рацемизации лактида снижается более чем на 50%, и по сравнению с односторонним испарителем с протертой пленкой или реактором многократной деполимеризации, который соединен последовательно с бесступенчатым регулированием, степень конверсии олигомера молочной кислоты повышается более чем на 10%.

Краткое описание чертежей

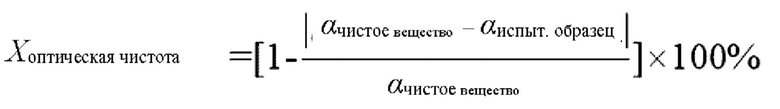

Фиг. 1 представляет собой схематическое изображение одного воплощения системы для непрерывного получения лактида посредством ступенчатого регулирования согласно настоящему изобретению.

Описание номеров позиций

I - Первый реактор деполимеризации

II - Второй реактор деполимеризации

III - Третий реактор деполимеризации

IV - Первый циркуляционный резервуар

V - Второй циркуляционный резервуар

VI - Третий циркуляционный резервуар

VII - Первое устройство определения и контроля молекулярной массы

VIII - Второе устройство определения и контроля молекулярной массы

01 - Олигомер молочной кислоты

02 - Сырье для второго циркуляционного резервуара

03 - Сырье для третьего циркуляционного резервуара

04 - Неочищенный лактид

05 - Слив первого циркуляционного резервуара

06 - Рециркулируемый материал второго циркуляционного резервуара

07 - Слив второго циркуляционного резервуар

08 - Рециркулируемый материал третьего циркуляционного резервуара

09 - Высший полимер молочной кислоты

10 - Протонный растворитель.

Описание предпочтительного воплощения

Предпочтительные воплощения настоящего изобретения подробно описаны ниже со ссылкой на прилагаемые чертежи. Следует понимать, что описанные в этом документе конкретные воплощения служат просто для иллюстрации или пояснения изобретения, а не накладывают на него ограничения.

В изобретении предложен способ непрерывного получения лактида посредством ступенчатого регулирования, включающий следующие стадии:

(1) взаимодействие олигомера молочной кислоты и катализатора деполимеризации в первом реакционном блоке деполимеризации с получением первого жидкофазного материала;

(2) осуществление циркуляции первого жидкофазного материала во втором реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 6000, с получением второго жидкофазного материала;

(3) осуществление циркуляции второго жидкофазного материала в третьем реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 10000;

(4) сбор газофазного неочищенного лактида из первого реакционного блока деполимеризации, второго реакционного блока деполимеризации и третьего реакционного блока деполимеризации, а затем его очистка.

В способе по изобретению стадия (1) предназначена для проведения предварительной реакции, реализации непрерывного и стабильного взаимодействия материалов путем регулирования условий и достижения стабильности выгрузки; стадия (2) служит для обеспечения возможности дальнейшего взаимодействия материалов, и рацемизацией продукта управляют путем регулирования и контроля времени односторонней реакции, так что эффективность реакции и степень конверсии дополнительно улучшаются; стадия (3) относится к глубокому взаимодействию материалов с обеспечением возможности дополнительного участия материалов с более высокой молекулярной массой в реакции деполимеризации путем регулирования температуры и степени вакуума и управлением рацемизацией продукта путем регулирования и контроля времени односторонней реакции материалов, чтобы продукт соответствовал предъявляемым к нему требованиям и чтобы обеспечить степень конверсии реакции. Многостадийные реакции (предпочтительно трехстадийные реакции) на стадиях (1)-(3) взаимодействуют между собой и связаны, тем самым обеспечивая стабильность качества выпускаемой продукции и выхода неочищенного лактида, а также реализуя непрерывную и стабильную работу процесса деполимеризации в целом.

В способе по настоящему изобретению олигомер молочной кислоты на стадии (1) может иметь молекулярную массу в диапазоне 800-3000, предпочтительно в диапазоне 1200-2800. Молекулярная масса олигомера молочной кислоты в этом документе относится к среднемассовой молекулярной массе.

В настоящем изобретении способ может дополнительно включать получение олигомера молочной кислоты в соответствии со следующим процессом: последовательная дегидратация и поликонденсация L-молочной кислоты и/или D-молочной кислоты. Операцию дегидратации в основном используют для удаления свободной воды из молочной кислоты, и ее можно осуществлять в режиме нормального или пониженного давления. Условия поликонденсации могут включать температуру реакции в диапазоне 140-170°С, абсолютное давление в диапазоне 1000-2000 Па и время реакции в диапазоне 0,5-4 часа.

В способе по настоящему изобретению катализатор деполимеризации на стадии (1) предпочтительно используют в количестве 0,4 масс. % - 3 масс. %, более предпочтительно 0,8 масс. % - 2 масс. %, исходя из массы олигомера молочной кислоты.

В способе по настоящему изобретению катализатор деполимеризации на стадии (1) предпочтительно представляет собой катализатор на основе олова, более предпочтительно по меньшей мере один из октоата олова, SnCl2 и SnO.

В способе по настоящему изобретению условия реакции на стадии (1) предпочтительно включают температуру реакции в диапазоне 180-200°С, абсолютное давление в диапазоне 500-1500 Па и время реакции в диапазоне 3-8 мин.

Согласно конкретному воплощению настоящего изобретения, первый реакционный блок деполимеризации включает первый реактор деполимеризации и первый циркуляционный резервуар, реакцию олигомера молочной кислоты и катализатора деполимеризации проводят в первом реакторе деполимеризации, и первый жидкофазный материал, полученный после реакции, поступает в первый циркуляционный резервуар.

В предпочтительном случае уровень жидкости в первом циркуляционном резервуаре поддерживают в диапазоне 50%-70%, давление поддерживают в диапазоне от 10 кПа до атмосферного давления, а температуру поддерживают в диапазоне 160-200°С. В этом случае предпочтительно можно уменьшить возможность дальнейшего проведения межмолекулярной полимеризации олигомера молочной кислоты и можно уменьшить закоксовывание и карбонизацию.

В способе по настоящему изобретению предпочтительно степень конверсии олигомера молочной кислоты в реакции стадии (1) регулируют на уровне от 50% до 60% путем регулирования количества олигомера молочной кислоты, транспортируемого в первый реактор деполимеризации. В этом случае предпочтительно можно уменьшить возможность дальнейшего проведения межмолекулярной полимеризации олигомера молочной кислоты и можно уменьшить коксование и карбонизацию.

В способе по настоящему изобретению предпочтительно реакцию стадии (2) проводят в присутствии протонного растворителя. В конкретном воплощении первый жидкофазный материал из первого реакционного блока деполимеризации смешивают с протонным растворителем, и смесь доставляют во второй реакционный блок деполимеризации. В этом случае предпочтительно использование протонного растворителя может дополнительно снизить степень рацемизации лактида в процессе синтеза и вероятность закоксовывающей карбонизации субстрата, а также может повысить качество продукта.

В настоящем изобретении протонный растворитель может представлять собой по меньшей мере один растворитель из диамина, содержащего 12 или более атомов углерода, и диола, содержащего 12 или более атомов углерода. Предпочтительно температура плавления протонного растворителя составляет 80-160°С, более предпочтительно 100-160°С. Кроме того, предпочтительно протонный растворитель представляет собой по меньшей мере один растворитель из С12-С18 диамина и С12-С18 диола. Более предпочтительно протонный растворитель представляет собой по меньшей мере один растворитель из додекандиамина, тетраде кандиамина, гексадекандиамина, тетрадекандиола и гексадекандиола.

В способе по изобретению протонный растворитель можно использовать в количестве 0,1 масс. % - 6 масс. %, предпочтительно 1 масс. % - 3 масс. %, исходя из массы олигомера молочной кислоты в реакции стадии (2).

Согласно конкретному воплощению настоящего изобретения второй реакционный блок деполимеризации включает по меньшей мере один второй реактор деполимеризации и по меньшей мере один второй циркуляционный резервуар, причем реакцию первого жидкофазного материала и возможного протонного растворителя осуществляют во втором реакторе деполимеризации, при этом прореагировавший жидкофазный материал поступает во второй циркуляционный резервуар; когда молекулярная масса жидкофазного материала составляет 6000 или менее, жидкофазный материал во втором циркуляционном резервуаре рециркулируют во второй реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 6000, жидкофазный материал во втором циркуляционном резервуаре транспортируют в третий реакционный блок деполимеризации для реакции. Предпочтительно, когда молекулярная масса жидкофазного материала составляет 3000-6000, жидкофазный материал из второго циркуляционного резервуара рециркулируют во второй реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала составляет более 6000 и менее 10000, жидкофазный материал из второго циркуляционного резервуара транспортируют в третий реакционный блок деполимеризации для реакции.

В конкретном воплощении, указанном выше, второй реакционный блок деполимеризации может включать один второй реактор деполимеризации и один второй циркуляционный резервуар или может включать два или более вторых реакторов деполимеризации и два или более вторых циркуляционных резервуаров. Предпочтительно, когда второй реакционный блок деполимеризации содержит два или более вторых реакторов деполимеризации и два или более вторых циркуляционных резервуаров, каждый второй реактор деполимеризации соответственно соединен со вторым циркуляционным резервуаром, и каждый второй реактор деполимеризации и соответствующий ему второй циркуляционный резервуар составляют циклический реакционный блок. В конкретном примере второй реакционный блок деполимеризации включает два вторых реактора деполимеризации и два вторых циркуляционных резервуара, при этом второй реактор (А) деполимеризации и второй циркуляционный резервуар (а) составляют один циркуляционный реакционный блок (2-1), второй реактор (В) деполимеризации и второй циркуляционный реактор (b) составляют другой циркуляционный реакционный блок (2-2), жидкофазный материал из первого реакционного блока деполимеризации (т.е. первый жидкофазный материал) сначала поступает во второй реактор (А) деполимеризации циркуляционного реакционного блока (2-1) и подвергается реакции, прореагировавший жидкофазный материал поступает во второй циркуляционный резервуар (а), когда молекулярная масса жидкофазного материала составляет 4500 или менее (например, в диапазоне 3000-4500), жидкофазный материал из второго циркуляционного резервуара (а) рециркулируют во второй реактор (А) деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 4500 и менее 6000, жидкофазный материал из второго циркуляционного резервуара (а) транспортируют во второй реактор (В) деполимеризации циркуляционного реакционного блока (2-2), прореагировавший жидкофазный материал поступает во второй циркуляционный резервуар (b). Когда молекулярная масса жидкофазного материала составляет 6000 или менее (например, в диапазоне 4500-6000), жидкофазный материал из второго циркуляционного резервуара (b) рециркулируют во второй реактор (В) деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала составляет более 6000 и менее 10000, жидкофазный материал из второго циркуляционного резервуара (b) транспортируют в третий реакционный блок деполимеризации для реакции. В реальном рабочем процессе, чем больше количество циклических реакционных блоков, состоящих из одного реактора деполимеризации и одного циркуляционного резервуара, включенных во второй реакционный блок деполимеризации, тем более точное регулирование молекулярной массы олигомера молочной кислоты на различных стадиях может быть достигнуто, тем самым обеспечивая лучший эффект реакции, однако второй реакционный блок деполимеризации предпочтительно включает один второй реактор деполимеризации и один второй циркуляционный резервуар, при всестороннем учете как затрат, так и величины улучшения эффекта.

В способе по настоящему изобретению условия реакции во втором реакторе деполимеризации могут включать температуру реакции в диапазоне 200-220°С, абсолютное давление в диапазоне 400-1000 Па и время односторонней реакции в диапазоне 2-5 мин.

В способе по настоящему изобретению предпочтительно количество подаваемого олигомера молочной кислоты в одностороннюю реакцию второго реактора деполимеризации в 3-5 раз превышает фактическое количество, участвующее в реакции. В этом случае предпочтительно время пребывания олигомера молочной кислоты на поверхности второго реактора деполимеризации может быть уменьшено, что ингибирует протекание реакции полимеризации, повышает выход и обеспечивает качество продукта.

В способе по настоящему изобретению предпочтительно уровень жидкости во втором циркуляционном резервуаре поддерживают в диапазоне 50%-70%, давление поддерживают в диапазоне от 10 кПа до атмосферного давления, и температуру поддерживают в диапазоне 160-200°С.

В способе по настоящему изобретению степень конверсии олигомера молочной кислоты в процессе реакции деполимеризации на стадии (2) может достигать 70% или более.

Согласно конкретному воплощению настоящего изобретения, третий реакционный блок деполимеризации включает по меньшей мере один третий реактор деполимеризации и по меньшей мере один третий циркуляционный резервуар, реакцию второго жидкофазного материала осуществляют в третьем реакторе деполимеризации, прореагировавший жидкофазный материал поступает в третий циркуляционный резервуар; когда молекулярная масса жидкофазного материала составляет 10000 или менее, жидкофазный материал из третьего циркуляционного резервуара рециркулируют в третий реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 10000, жидкофазный материал выгружают из третьего циркуляционного резервуара.

В конкретном воплощении, указанном выше, третий реакционный блок деполимеризации может включать один третий реактор деполимеризации и один третий циркуляционный резервуар или включать два или более третьих реакторов деполимеризации и два или более третьих циркуляционных резервуаров. Предпочтительно, когда третий реакционный блок деполимеризации содержит два или более третьих реакторов деполимеризации и два или более третьих циркуляционных резервуаров, каждый третий реактор деполимеризации соответственно соединен с третьим циркуляционным резервуаром, и каждый третий реактор деполимеризации и соответствующий ему третий циркуляционный резервуар составляют циклический реакционный блок. В конкретном примере третий реакционный блок деполимеризации включает два третьих реактора деполимеризации и два третьих циркуляционных резервуара, при этом третий реактор (С) деполимеризации и третий циркуляционный резервуар (с) составляют один циркуляционный реакционный блок (3-1), третий реактор (D) деполимеризации и третий циркуляционный реактор (d) составляют другой циркуляционный реакционный блок (3-2), жидкофазный материал из второго реакционного блока деполимеризации (т.е. второй жидкофазный материал) сначала поступает в третий реактор (С) деполимеризации циркуляционного реакционного блока (3-1) и подвергается реакции, прореагировавший жидкофазный материал поступает в третий циркуляционный резервуар (с), когда молекулярная масса жидкофазного материала составляет 8000 или менее (например, больше 6000 и меньше или равно 8000), жидкофазный материал из третьего циркуляционного резервуара (с) рециркулируют во второй реактор (С) деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала составляет более 8000 и менее 10000, жидкофазный материал из третьего циркуляционного резервуара (с) транспортируют в третий реактор (D) деполимеризации циркуляционного реакционного блока (3-2), прореагировавший жидкофазный материал поступает в третий циркуляционный резервуар (d). Когда молекулярная масса жидкофазного материала составляет 10000 или менее, жидкофазный материал из третьего циркуляционного резервуара (d) рециркулируют в третий реактор (D) деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала составляет более 10000, жидкофазный материал из третьего циркуляционного резервуара (d) выгружают из системы. В реальном рабочем процессе, чем больше количество циклических реакционных блоков, состоящих из одного реактора деполимеризации и одного циркуляционного резервуара, включенных в третий реакционный блок деполимеризации, тем более точное регулирование молекулярной массы олигомера молочной кислоты на различных стадиях может быть достигнуто, тем самым обеспечивая лучший эффект реакции, однако третий реакционный блок деполимеризации предпочтительно включает один третий реактор деполимеризации и один третий циркуляционный резервуар, при всестороннем учете как затрат, так и величины улучшения эффекта.

В способе по настоящему изобретению условия реакции в третьем реакторе деполимеризации могут включать температуру реакции в диапазоне 220-240°С, абсолютное давление в диапазоне 200-800 Па и время односторонней реакции в диапазоне 1-4 мин.

В способе по настоящему изобретению предпочтительно количество подаваемого олигомера молочной кислоты в одностороннюю реакцию третьего реактора деполимеризации в 4-6 раз превышает фактическое количество, участвующее в реакции. В этом случае предпочтительно время пребывания олигомера молочной кислоты на поверхности третьего реактора деполимеризации может быть уменьшено, что ингибирует протекание реакции полимеризации, повышает выход и обеспечивает качество продукта.

В способе по настоящему изобретению предпочтительно уровень жидкости в третьем циркуляционном резервуаре поддерживают в диапазоне 10%-30%, давление поддерживают в диапазоне от 10 кПа до атмосферного давления, и температуру поддерживают в диапазоне 160-200°С.

В способе по настоящему изобретению жидкофазный материал, имеющий молекулярную массу более 10000, выгружаемый из третьего реакционного блока деполимеризации, представляет собой высший полимер молочной кислоты, и молочная кислота может быть рециркулирована посредством гидролиза.

В способе по настоящему изобретению степень конверсии олигомера молочной кислоты в процессе реакции деполимеризации на стадии (3) может достигать 70% или более.

Согласно способу по изобретению степень конверсии олигомера молочной кислоты во всем реакционном процессе деполимеризации со ступенчатым регулированием может достигать 97,0% или более.

В способе по настоящему изобретению предпочтительно каждый из реакторов в первом реакционном блоке деполимеризации, втором реакционном блоке деполимеризации и третьем реакционном блоке деполимеризации (т.е. первый реактор деполимеризации, второй реактор деполимеризации и третий реактор деполимеризации) представляет собой реактор деполимеризации с протертой пленкой, более предпочтительно тонкопленочный испаритель, испаритель посредством молекулярной дистилляции или другой пленочный испаритель с перемешиванием.

Согласно способу по настоящему изобретению, газофазный неочищенный лактид, полученный с помощью трех реакционных блоков деполимеризации, выгружают из верхней части каждого реактора деполимеризации, и неочищенный лактид состоит из следующих ингредиентов, в масс. %: 82%-92% L-лактида, 1,0-6% m-лактида, 0,5-6% L-молочной кислоты и 1,5-6% димера и тримера.

Согласно способу по настоящему изобретению, газофазный неочищенный лактид, полученный с помощью трех реакционных блоков деполимеризации, поступает в процесс разделения и очистки и может быть непосредственно очищен с помощью ректификации или других процессов очистки и рафинирования, и качество полученного продукта соответствует требованиям к мономеру лактида полимерного качества.

Изобретение обеспечивает систему для непрерывного получения лактида посредством ступенчатого регулирования, включающую:

первый реакционный блок деполимеризации, в котором проводят реакцию олигомера молочной кислоты и катализатора деполимеризации;

второй реакционный блок деполимеризации, в котором осуществляют циркуляцию жидкофазного материала из первого реакционного блока деполимеризации и возможного протонного растворителя и осуществляют реакцию до тех пор, пока молекулярная масса жидкофазного материала не превысит 6000;

третий реакционный блок деполимеризации, в котором осуществляют циркуляцию жидкофазного материала с молекулярной массой выше 6000 из второго реакционного блока деполимеризации и осуществляют реакцию до тех пор, пока молекулярная масса жидкофазного материала не превысит 10000, и

устройство для сбора и очистки газофазного неочищенного лактида из первого реакционного блока деполимеризации, второго реакционного блока деполимеризации и третьего реакционного блока деполимеризации.

Предпочтительно первый реакционный блок деполимеризации включает первый реактор деполимеризации и первый циркуляционный резервуар, реакцию олигомера молочной кислоты и катализатора деполимеризации проводят в первом реакторе деполимеризации, и жидкофазный материал, полученный после реакции, поступает первый циркуляционный резервуар.

Предпочтительно второй реакционный блок деполимеризации включает по меньшей мере один второй реактор деполимеризации и по меньшей мере один второй циркуляционный резервуар, реакцию жидкофазного материала, полученного из первого реакционного блока деполимеризации, и возможного протонного растворителя осуществляют во втором реакторе деполимеризации, прореагировавший жидкофазный материал поступает во второй циркуляционный резервуар; когда молекулярная масса жидкофазного материала составляет 6000 или менее, жидкофазный материал из второго циркуляционного резервуара рециркулируют во второй реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 6000, жидкофазный материал второго циркуляционного резервуара транспортируют в третий реакционный блок деполимеризации для реакции.

Предпочтительно третий реакционный блок деполимеризации включает по меньшей мере один третий реактор деполимеризации и по меньшей мере один третий циркуляционный резервуар, при этом реакцию жидкофазного материала, имеющего молекулярную массу более 6000, полученного из второго реакционного блока деполимеризации, осуществляют в третьем реакторе деполимеризации, прореагировавший жидкофазный материал поступает в третий циркуляционный резервуар; когда молекулярная масса жидкофазного материала составляет 10000 или менее, жидкофазный материал из третьего циркуляционного резервуара рециркулируют в третий реактор деполимеризации для дальнейшей реакции; когда молекулярная масса жидкофазного материала превышает 10000, жидкофазный материал из третьего циркуляционного резервуара выгружают из системы.

В системе по настоящему изобретению каждый из реакторов в первом реакционном блоке деполимеризации, втором реакционном блоке деполимеризации и третьем реакционном блоке деполимеризации (т.е. первый реактор деполимеризации, второй реактор деполимеризации и третий реактор деполимеризации) представляет собой реактор деполимеризации с протертой пленкой, предпочтительно тонкопленочный испаритель, испаритель посредством молекулярной дистилляции или другой пленочный испаритель с перемешиванием.

Согласно конкретному воплощению настоящего изобретения, как показано на фиг. 1, система непрерывного получения лактида посредством ступенчатого регулирования включает: первый реакционный блок деполимеризации, второй реакционный блок деполимеризации и третий реакционный блок деполимеризации; при этом первый реакционный блок деполимеризации включает первый реактор I полимеризации и первый циркуляционный резервуар IV, второй реакционный блок деполимеризации включает второй реактор II полимеризации и второй циркуляционный резервуар V, второй циркуляционный резервуар V соединен с первым устройством VII определения и контроля молекулярной массы, третий реакционный блок деполимеризации включает третий реактор III полимеризации и третий циркуляционный резервуар VI, третий циркуляционный резервуар VI соединен со вторым устройством VIII определения и контроля молекулярной массы. Конкретный процесс работы системы заключается в следующем: сначала транспортировка олигомера 01 молочной кислоты в первый I реактор деполимеризации для реакции, выгрузка непрореагировавшего олигомера молочной кислоты в первый циркуляционный резервуар IV, регулирование давления в диапазоне от 10 кПа до атмосферного давления, регулирование температуры в диапазоне 160-200°С, когда уровень жидкости в резервуаре достигает 50%-70%, транспортировка слива 05 первого циркуляционного резервуара или смеси слива 05 первого циркуляционного резервуара и протонного растворителя 10 во второй реактор II деполимеризации для реакции, транспортировка непрореагировавшего олигомера молочной кислоты во второй циркуляционный резервуар V, регулирование давления в диапазоне от 10 кПа до атмосферного давления, регулирование температуры в диапазоне 160-200°С, когда уровень жидкости в резервуаре достигает 50-70%, измерение молекулярной массы олигомера молочной кислоты во втором циркуляционном резервуаре V, если молекулярная масса не превышает 6000 (предпочтительно находится в диапазоне 3000-6000), использование олигомера молочной кислоты в качестве рециркулируемого материала 06 второго циркуляционного резервуара и возврат его во второй реактор II деполимеризации; если молекулярная масса превышает 6000, использование олигомера молочной кислоты в качестве слива 07 второго циркуляционного резервуара и подача его в третий реактор III деполимеризации для реакции, непрореагировавший олигомер молочной кислоты поступает в третий циркуляционный резервуар VI, регулирование давления в диапазоне от 10 кПа до атмосферного давления, регулирование температуры в диапазоне 160-200°С, при достижении уровня жидкости в резервуаре 10%-30%, измерение молекулярной массы олигомера в третьем циркуляционном резервуаре VI, если молекулярная масса не превышает 10000, использование олигомера молочной кислоты в качестве рециркулируемого материала 08 третьего циркуляционного резервуара и возврат его в третий реактор III деполимеризации; если молекулярная масса превышает 10000, использование олигомера молочной кислоты в качестве высшего полимера 09 молочной кислоты и выгрузка его из системы, выгружаемый материал представляет собой высший полимер молочной кислоты, который может быть гидролизован до молочной кислоты для переработки. Газофазный неочищенный лактид, образующийся в трех реакторах деполимеризации, выгружают из верхней части каждого реактора деполимеризации с получением продукта - неочищенного лактида 04, который поступает в процесс разделения и очистки.

Способ и система получения лактида по настоящему изобретению дополнительно описаны со ссылкой на примеры. Примеры реализованы на основе технологической схемы изобретения и демонстрируют подробные воплощения и конкретные рабочие процессы, но объем защиты изобретения не ограничивается нижеследующими примерами.

Если не указано иное, экспериментальные методы в нижеследующих примерах представляли собой обычные методы в данной области техники. Если не указано иное, экспериментальные материалы, использованные в нижеследующих примерах, имелись в продаже в магазинах биохимических реагентов в Китае.

Молочная кислота, используемая в примерах по изобретению, представляла собой термостойкую L-молочную кислоту, имеющую содержание молочной кислоты 88% или выше и оптическую чистоту 99,0% или выше.

Молекулярную массу олигомера молочной кислоты измеряли с использованием хроматографа для гель-проникающей хроматографии Viscotek OMNISEC GPC/SEC, произведенного Malvern Instruments Limited в Великобритании. Применяли традиционный метод калибровки, в качестве внутреннего стандарта использовали полистирол (ПС), модель хроматографической колонки Т3000, размеры 300×8,0 мм, температура колонки 40°С, расход 1,0 мл/мин, концентрация образца составляла 2-5 мг/мл, а объем подачи одного образца составлял 500 мкл.

В изобретении использовали хроматограф для высокоэффективной жидкостной хроматографии (ВЭЖХ) Agilent для анализа химической чистоты лактида, содержания L-молочной кислоты, димера и тримера; в ультрафиолетовом детекторе в качестве подвижных фаз использовали фосфорную кислоту и ацетонитрил, модель хроматографической колонки - ZORBAX SB-Aq, длина колонки - 250 мм, внутренний диаметр колонки - 4,6 мм, колонка была заполнена наполнителем с размером частиц 5 мкм. Длина волны обнаружения: 200 нм, температура колонки: 40°С, расход: 1 мл/мин, объем подачи образца: 5 мкл.

В изобретении для анализа содержания лактида в различных оптических изомеров использовали газовый хроматограф Agilent, была выбрана хроматографическая колонка типа CYCLOSIL-B, температура камеры газификации 250°С, температура детектора 280°С, и использовали пламенно-ионизационный детектор водорода, температуру колонки повышали по программе, при этом начальная температура составляла 100°С, температуру поддерживали в течение 5 минут, а затем нагревали до 140°С со скоростью подъема температуры 4°С /мин, температуру поддерживали на уровне 140°С в течение 7 мин, а затем повышали до 200°С со скоростью подъема температуры 8°С/мин, температуру поддерживали в течение 20 мин, расход газа-носителя N2 составлял 1,4 мл/мин, расход газообразного водорода составлял 30 мл/мин, расход воздуха составлял 400 мл/мин, а объем подачи образца составлял 0,5 мкл.

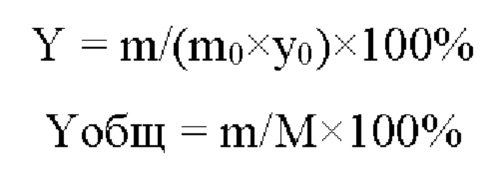

Выход Y лактида в процессе очистки и выход продукта Υобщ в течение всего процесса получения и очистки рассчитывали по следующей формуле:

где то обозначает массу неочищенного лактида, у0 обозначает чистоту L-лактида в неочищенном лактиде, m обозначает массу полученного лактида, а М обозначает массу лактида, который теоретически может быть преобразован из определенного количества олигомера молочной кислоты (т.е. массы олигомера молочной кислоты).

Удельное вращение образца анализировали с использованием автоматического поляриметра WZZ-2S для представления оптической чистоты образца, при этом удельное вращение чистого L-лактида составляло -278, удельное вращение чистого D-лактида составляло +278, удельное вращение m-лактида составляло 0, а оптическую чистоту X образца рассчитывали по следующей формуле:

где αчистое вещество обозначает удельное вращение чистого лактида, а αиспыт. образец представляет удельное вращение испытываемого вещества.

Примеры по изобретению осуществляли в соответствии с устройством и способом, показанными на фиг. 1, сначала олигомер 01 молочной кислоты транспортировали в первый реактор I деполимеризации с протертой пленкой для реакции, не прореагировавший олигомер молочной кислоты выгружали в циркуляционный резервуар IV, давление регулировали так, чтобы оно находилось в диапазоне от 10 кПа до атмосферного давления, температуру регулировали так, чтобы она находилась в диапазоне 160-200°С, когда уровень жидкости в резервуаре достигал 50%-70%, слив 05 первого циркуляционного резервуара или смесь слива 05 первого циркуляционного резервуара и протонного растворителя 10, транспортировали во второй реактор II деполимеризации с протертой пленкой для реакции, непрореагировавший олигомер молочной кислоты поступал во второй циркуляционный резервуар V, давление регулировали так, чтобы оно находилось в диапазоне от 10 кПа до атмосферного давления, температуру регулировали так, чтобы она находилась в диапазоне 160-200°С, когда уровень жидкости в резервуаре достигал 50%-70%, измеряли молекулярную массу олигомера молочной кислоты во втором циркуляционном резервуаре V, если молекулярная масса не превышала 6000 (предпочтительно в диапазоне 3000-6000), олигомер молочной кислоты использовали в качестве рециркулируемого материала 06 второго циркуляционного резервуара и возвращали во второй реактор II деполимеризации; если молекулярная масса превышала 6000, олигомер молочной кислоты использовали в качестве слива 07 второго циркуляционного резервуара и транспортировали в третий реактор III деполимеризации с протертой пленкой для реакции, непрореагировавший олигомер молочной кислоты поступал в третий циркуляционный резервуар VI, давление регулировали так, чтобы оно находилось в диапазоне от 10 кПа до атмосферного давления, температуру регулировали так, чтобы она находилась в диапазоне 160-200°С, когда уровень жидкости в резервуаре достигал 10%-30%, измеряли молекулярную массу олигомера в третьем циркуляционном резервуаре VI, если молекулярная масса не превышала 10000, олигомер молочной кислоты использовали в качестве рециркулируемого материала 08 третьего циркуляционного резервуара и возвращали в третий реактор III деполимеризации; если молекулярная масса превышала 10000, олигомер молочной кислоты использовали в качестве высшего полимера 09 молочной кислоты и выгружали из системы, выгружаемый материал представлял собой высший полимер 10 молочной кислоты, который можно гидролизовать до молочной кислоты для повторного использования. Газофазный неочищенный лактид, полученный из трех реакторов деполимеризации, выгружали из верхней части каждого реактора деполимеризации и получали продукт - неочищенный лактид 04, который подвергали процессу разделения и очистки.

Получение олигомера молочной кислоты

(1) Удаление свободной воды из молочной кислоты: 4000 г L-молочной кислоты (где содержание молочной кислоты составляло примерно 88,0%, оптическая чистота составляла 99,2%) взвешивали и добавляли в реакционный котел с системой перемешивания, для поддержания давления в системе примерно 50 кПа использовали вакуумный циркуляционный водяной насос, молочную кислоту нагревали в условиях вакуума, температуру постепенно повышали до 110-120°С, дегидратацию проводили в течение 2 часов. Свободная вода в реакционной системе медленно испарялась из реакционной системы в ходе процесса дегидратации.

(2) Получение олигомера молочной кислоты: после почти полного удаления свободной воды из системы степень вакуума в системе повышали, давление в системе медленно снижали примерно до 1,2 кПа, температуру сырьевой жидкости постепенно повышали до 160°С, реакцию проводили в течение 2,5 часов, при этом осуществляли реакцию поликонденсации между молекулами молочной кислоты, и влага, образующаяся в результате реакции в системе, испарялась из системы; был получен олигомер молочной кислоты с молекулярной массой 1901.

Пример 1

Взвешивали 3000 г олигомера молочной кислоты, добавляли 30 г катализатора на основе октоата олова, материалы однородно перемешивали и транспортировали в первый реактор деполимеризации с протертой пленкой, условия реакции деполимеризации регулировали следующим образом: степень вакуума составляла 600 Па, температура реакции составляла 190°С, время односторонней реакции составляло 4 мин, непрореагировавший олигомер молочной кислоты сливали в первый циркуляционный резервуар, температуру регулировали на уровне 180°С, давление регулировали на уровне 20 кПа, после того, как уровень жидкости увеличился до 60%, молекулярная масса олигомера молочной кислоты составила 3216. Степень конверсии олигомера молочной кислоты в ходе процесса составила 54,6%.

Олигомер молочной кислоты из первого циркуляционного резервуара транспортировали во второй реактор деполимеризации с протертой пленкой, температуру реакции регулировали так, чтобы она составляла 210°С, степень вакуума регулировали так, чтобы она составляла 400 Па, время односторонней реакции регулировали так, чтобы оно составляло 3 минуты, количество подаваемого олигомера молочной кислоты в 4 раза превышало фактическое количество, участвующее в реакции, непрореагировавший олигомер молочной кислоты выгружали во второй циркуляционный резервуар, уровень жидкости поддерживали на уровне 50%, давление поддерживали на уровне 10 кПа, и температуру поддерживали на уровне 180°С, молекулярную массу олигомера молочной кислоты во втором циркуляционном резервуаре по измерениям составила 4915, олигомер молочной кислоты контролировали и возвращали во второй реактор деполимеризации для непрерывного участия в реакции; когда молекулярная масса олигомера на выходе из второго циркуляционного резервуара оказалась больше 6000, олигомер транспортировали в третий реактор деполимеризации. Степень конверсии олигомера молочной кислоты в ходе процесса составила 72,4%.

Олигомер молочной кислоты из второго циркуляционного реактора транспортировали в третий реактор деполимеризации, где температура реакции составляла 230°С, степень вакуума составляла 300 Па, время односторонней реакции составляло 2 минуты, подаваемое количество олигомера молочной кислоты превышало фактическое участвующее в реакции количество в 5 раз, непрореагировавший олигомер молочной кислоты сливали в третий циркуляционный резервуар, температуру регулировали на уровне 180°С, давление регулировали на уровне 20 кПа; после того как уровень жидкости увеличился до 20%, молекулярная масса олигомера молочной кислоты составила 7864, олигомер молочной кислоты рециркулировали в третий реактор деполимеризации для непрерывного участия в реакции; после того как молекулярная масса олигомера молочной кислоты увеличилась до 10000, олигомер молочной кислоты выгружали из системы. Степень конверсии олигомера молочной кислоты в ходе процесса составила 71,1%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 89,7% L-лактида, 3,2% m-лактида, 2,5% L-молочной кислоты и 3,4% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 98,3%.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Пример 2

Взвешивали 3000 г олигомера молочной кислоты, добавляли 30 г катализатора на основе октоата олова, материалы однородно смешивали и транспортировали в первый реактор деполимеризации с протертой пленкой, условия реакции деполимеризации регулировали следующим образом: степень вакуума составляла 1500 Па, температура реакции составляла 230°С, время односторонней реакции составляло 8 мин, непрореагировавший олигомер молочной кислоты выгружали в первый циркуляционный резервуар, температуру регулировали на уровне 200°С, давление регулировали на уровне 20 кПа; после того как уровень жидкости увеличился до 60%, молекулярная масса олигомера молочной кислоты составила 3713. Степень конверсии олигомера молочной кислоты в ходе процесса составила 50,8%.

Олигомер молочной кислоты из первого циркуляционного резервуара транспортировали во второй реактор деполимеризации с протертой пленкой, температуру реакции регулировали так, чтобы она составляла 220°С, степень вакуума регулировали так, чтобы она составляла 1000 Па, время односторонней реакции регулировали так, чтобы оно составляло 5 минут, количество подаваемого олигомера молочной кислоты в 3 раза превышало фактическое количество, участвующее в реакции, непрореагировавший олигомер молочной кислоты выгружали во второй циркуляционный резервуар, уровень жидкости поддерживали на уровне 50%, давление поддерживали на уровне 20 кПа и температуру поддерживали на уровне 180°С, молекулярная масса олигомера молочной кислоты во втором циркуляционном резервуаре составила 6032, олигомер молочной кислоты транспортировали в третий реактор деполимеризации. Степень конверсии олигомера молочной кислоты в ходе процесса составила 71,2%.

Олигомер молочной кислоты из второго циркуляционного реактора транспортировали в третий реактор деполимеризации, где температура реакции составляла 240°С, степень вакуума составляла 800 Па, время односторонней реакции составляло 4 минуты, подаваемое количество олигомера молочной в 4 раза превышало фактическое реакционное количество, непрореагировавший олигомер молочной кислоты сливали в третий циркуляционный резервуар, температуру регулировали на уровне 180°С, давление регулировали на уровне 20 кПа; после того как уровень жидкости увеличился до 20%, молекулярная масса олигомера молочной кислоты составила 7357, олигомер молочной кислоты рециркулировали в третий реактор деполимеризации для непрерывного участия в реакции; после того как молекулярная масса олигомера молочной кислоты увеличилась до 10000, олигомер молочной кислоты выгружали из системы. Степень конверсии олигомера молочной кислоты в ходе процесса составила 70,3%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 84,6% L-лактида, 5,9% m-лактида, 1,5% L-молочной кислоты и 4,0% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 97,1%.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Пример 3

Взвешивали 3000 г олигомера молочной кислоты, добавляли 30 г катализатора на основе октоата олова, материалы однородно перемешивали и транспортировали в первый реактор деполимеризации с протертой пленкой, условия реакции деполимеризации регулировали следующим образом: степень вакуума составляла 500 Па, температура реакции составляла 180°С, время односторонней реакции составляло 3 минуты, количество подаваемого олигомера молочной кислоты в 4 раза превышало фактическое количество, участвующее в реакции, непрореагировавший олигомер молочной кислоты выгружали в первый циркуляционный резервуар, температуру регулировали на уровне 180°С, давление регулировали на уровне 20 кПа, после того как уровень жидкости увеличился до 60%, молекулярная масса олигомера молочной кислоты составляла 3461. Степень конверсии олигомера молочной кислоты в ходе процесса составила 51,8%.

Олигомер молочной кислоты из первого циркуляционного резервуара транспортировали во второй реактор деполимеризации с протертой пленкой, температуру реакции регулировали так, чтобы она составляла 200°С, степень вакуума регулировали так, чтобы она составляла 400 Па, время односторонней реакции регулировали так, чтобы оно составляло 2 минуты, количество подаваемого олигомера молочной кислоты в 5 раз превышало фактическое количество, участвующее в реакции, непрореагировавший олигомер молочной кислоты выгружали во второй циркуляционный резервуар, уровень жидкости поддерживали на уровне 50%, давление поддерживали на уровне 20 кПа, и температуру поддерживали на уровне 180°С, молекулярная масса олигомера молочной кислоты во втором циркуляционном резервуаре по измерениям составила 4456, олигомер молочной кислоты контролировали и возвращали во второй реактор деполимеризации для непрерывного участия в реакции; когда молекулярная масса олигомера на выходе из второго циркуляционного резервуара оказалась больше 6000, олигомер транспортировали в третий реактор деполимеризации. Степень конверсии олигомера молочной кислоты в ходе процесса составила 71,9%.

Олигомер молочной кислоты во втором циркуляционном реакторе транспортировали в третий реактор деполимеризации, где температура реакции составляла 220°С, степень вакуума составляла 200 Па, время односторонней реакции составляло 1 мин, подаваемое количество подачи олигомера молочной кислоты в 6 раз превышало фактическое реакционное количество, непрореагировавший олигомер молочной кислоты сливали в третий циркуляционный резервуар, температуру регулировали на уровне 180°С, давление регулировали на уровне 20 кПа; после того как уровень жидкости увеличился до 20%, молекулярная масса олигомера молочной кислоты составила 7071, олигомер молочной кислоты рециркулировали в третий реактор деполимеризации для непрерывного участия в реакции; после того как молекулярная масса олигомера молочной кислоты увеличилась до 10000, олигомер молочной кислоты выгружали из системы. Степень конверсии олигомера молочной кислоты в ходе процесса составила 72,4%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 89,2% L-лактида, 3,2% m-лактида, 2,9% L-молочной кислоты и 4,7% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 97,6%.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Пример 4

Лактид получали в соответствии со способом примера 1, за исключением того, что использовали такую же массу катализатора на основе хлорида олова. После реакции в первом реакторе деполимеризации молекулярная масса олигомера молочной кислоты на выходе из первого циркуляционного резервуара составила 3527, а степень конверсии олигомера молочной кислоты во время процесса составила 53,8%. После того, как олигомер молочной кислоты поступил во второй реактор деполимеризации для реакции, молекулярная масса олигомера молочной кислоты во втором циркуляционном резервуаре составила 5319, олигомер молочной кислоты непосредственно рециркулировали во второй реактор деполимеризации для непрерывного участия в реакции; когда молекулярная масса олигомера на выходе из второго циркуляционного резервуара оказалась больше 6000, олигомер транспортировали в третий реактор деполимеризации, степень конверсии олигомера молочной кислоты в ходе процесса составила 71,7%. После реакции в третьем реакторе деполимеризации молекулярная масса олигомера молочной кислоты на выходе из третьего реактора деполимеризации по измерениям составила 8213, олигомер молочной кислоты рециркулировали в третий реактор деполимеризации для непрерывного участия в реакции, после того, как молекулярная масса олигомера молочной кислоты увеличилась до 10000, олигомер молочной кислоты выгружали из системы. Степень конверсии олигомера молочной кислоты в ходе процесса составила 70,8%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 88,2% L-лактида, 3,9% m-лактида, 2,7% L-молочной кислоты и 4,4% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 97,8%.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Пример 5

Лактид получали в соответствии со способом примера 1, за исключением того, что для деполимеризации использовали испаритель посредством молекулярной дистилляции. После реакции в первом реакторе деполимеризации молекулярная масса олигомера молочной кислоты на выходе из первого циркуляционного резервуара составила 3009, а степень конверсии олигомера молочной кислоты в ходе процесса составила 55,3%. После того как олигомер молочной кислоты поступил во второй реактор деполимеризации для реакции, степень конверсии олигомера молочной кислоты в ходе процесса составила 73,5%. После реакции в третьем реакторе деполимеризации степень конверсии олигомера молочной кислоты в ходе процесса составила 72,7%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 91,3% L-лактида, 2,2% m-лактида, 2,9% L-молочной кислоты и 3,0% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 98,7%.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Пример 6

Лактид получали в соответствии со способом примера 1, за исключением того, что перед транспортировкой непрореагировавших олигомеров молочной кислоты из первого реактора деполимеризации во второй реактор деполимеризации добавляли 1,0% тетрадекандиола. Степень конверсии олигомера молочной кислоты во втором реакторе деполимеризации составила 74,4%. Степень конверсии олигомера молочной кислоты в третьем реакторе деполимеризации составила 72,4%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 91,3% L-лактида, 1,8% m-лактида, 2,1% L-молочной кислоты и 3,3% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 98,6%. Степень рацемизации продукта - неочищенного лактида, полученного на каждой стадии, была низкой, и обрабатываемое количество материалов во всем процессе было высоким.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Пример 7

Лактид получали в соответствии со способом примера 1, за исключением того, что перед транспортировкой непрореагировавших олигомеров молочной кислоты из первого реактора деполимеризации во второй реактор деполимеризации добавляли 1,0% додекандиамина. Степень конверсии олигомера молочной кислоты во втором реакторе деполимеризации составила 72,9%. Степень конверсии олигомера молочной кислоты в третьем реакторе деполимеризации составила 71,9%.

Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 91,5% L-лактида, 1,6% m-лактида, 2,2% L-молочной кислоты и 3,1% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном процессе циклической деполимеризации может достигать 98,7%.

Полученный неочищенный лактид очищали и рафинировали с помощью двухступенчатой системы ректификации, причем как химическая чистота, так и оптическая чистота очищенного и рафинированного продукта могут соответствовать требованиям, предъявляемым к мономерам лактида полимерного качества.

Сравнительный пример 1

Лактид получали в соответствии со способом примера 1, за исключением того, что молекулярную массу олигомера молочной кислоты в циркуляционных резервуарах не измеряли и не проводили регулирование и контроль в соответствии с результатом измерения. Неочищенный лактид, полученный в результате всего процесса, состоял из следующих ингредиентов: 85,4% L-лактида, 6,5% m-лактида, 4,7% L-молочной кислоты и 5,8% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты во всем каскадном циклическом процессе деполимеризации может достигать 95,3%. Хотя качество полученного продукта - неочищенного лактида было эквивалентно качеству продукта, полученного в результате ступенчатого регулирования, степень конверсии олигомера молочной кислоты была ниже, производительность реакционной обработки во всем процессе составляла всего около 200 г/ч (в примере 1 производительность обработки может достигать более 300 г/ч); кроме того, наряду с непрерывным увеличением молекулярной массы циркулирующего олигомера и непрерывным изменением состава на входе в реактор деполимеризации непрерывно изменялась скорость реакции деполимеризации, постепенно повышалась степень рацемизации, динамически изменялся состав продукта на выходе, стабильность реакции в непрерывном процессе была плохой, и устройство приходилось периодически останавливать для выполнения операции по удалению шлака.

Сравнительный пример 2

Лактид получали, применяя технологическую схему деполимеризации олигомера молочной кислоты, описанную в патентной заявке CN 111153886 A, поданной Нанкинским университетом, а именно, был принят процесс циклической деполимеризации первой ступени; форма реактора деполимеризации в сравнительном примере была такой же, как и в примере 1, и условия реакции деполимеризации регулировали следующим образом: степень вакуума составляла 300 Па, температура реакции составляла 210°С, время односторонней реакции составляло примерно 2 минуты, тяжелые компоненты после реакции выгружали в циркуляционный резервуар и смешивали со свежим олигомером молочной кислоты, а затем транспортировали в реактор деполимеризации, массовое отношение свежих материалов к циркулирующим материалам в процессе реакции регулировали так, чтобы оно составляло 1:3; когда реакция протекала, уровень жидкости в циркуляционном резервуаре поддерживали на уровне 60%, давление поддерживали на уровне 50 кПа и температуру поддерживали на уровне 180°С. Периодическое удаление шлака осуществляли в зависимости от молекулярной массы олигомера молочной кислоты на выходе из циркуляционного резервуара или циркулирующего накапливаемого катализатора, и удаление шлака осуществляли, когда молекулярная масса олигомера составляла более 10000.

Согласно результату анализа, полученный неочищенный лактид состоял из следующих ингредиентов: 85,2% L-лактида, 8,6% m-лактида, 2,4% L-молочной кислоты и 3,2% димера и тримера молочной кислоты. Степень конверсии олигомера молочной кислоты в процессе синтеза неочищенного лактида может достигать 95,2%. Хотя выход продукта может достигать высокого уровня, составляющего 95%, рацемизация продукта была существенной, и наряду с процессом реакции, состав материала на входе реактора деполимеризации сильно менялся, так что скорость реакции деполимеризации также значительно колебалась, время реакции деполимеризации в системе было продолжительным, а состав материалов на выходе продукта был нестабильным.

Сравнительный пример 3

Эксперимент по получению лактида путем деполимеризации олигомера молочной кислоты проводили по технологической схеме, аналогичной схеме, раскрытой в японской заявке на патент JPH 08333359 A, а именно, деполимеризацию проводили с использованием трехреакторного каскада, материал третьего реактора рециркулировали в первый реактор для реакции, осуществляли периодическое удаление шлака из нижней части третьего реактора, и реактор деполимеризации использовали таким же образом, как в примере 1. Три реактора, соединенные последовательно, имели одинаковую температуру реакции 200°С, степень вакуума последовательно увеличивали, и она составляла соответственно 600 Па, 400 Па и 300 Па (так же, как в примере 1); скорость подачи в первый реактор деполимеризации была такой же, как в примере 1, степень конверсии олигомера молочной кислоты в первом реакторе деполимеризации составляла 54,9%, непрореагировавший материал из первого реактора деполимеризации непрерывно транспортировали во второй реактор деполимеризации, степень конверсии составляла 49,3%, непрореагировавший материал из второго реактора деполимеризации направляли в третий реактор деполимеризации для реакции, степень конверсии составляла 40,1%, если непрореагировавший компонент тем временем подвергали обработке по удалению шлака, степень конверсии олигомера молочной кислоты для всей реакции составляла 86%, содержание m-молочной кислоты в полученном неочищенном лактиде составляло 5,8%, но состав олигомера молочной кислоты был относительно стабильным; однако, если бы не прореагировавшие компоненты тем временем рециркулировали в первый реактор деполимеризации, состав материала на входе в каждый реактор сильно изменился бы, хотя выход продукта был бы повышен, но это ухудшило бы эффективность реакции и стабильность реакционной системы.

Как можно видеть из примеров и сравнительных примеров, указанных выше, в настоящем изобретении используют многостадийную каскадную реакцию деполимеризации и ступенчатое регулирование, и выполняют регулирование и контроль в соответствии с молекулярной массой олигомера молочной кислоты в циркуляционных резервуарах, тем самым реализуя высокоэффективную полимеризацию олигомера молочной кислоты, снижая степень рацемизации лактида и вероятность закоксовывающей карбонизации субстрата, а также обеспечивая степень конверсии олигомера молочной кислоты и стабильность системы на протяжении всего реакционного процесса. Степень конверсии олигомера молочной кислоты во всем процессе может достигать 97,0% и более.

Вышеуказанное описание подробно описывает предпочтительные воплощения настоящего изобретения, но настоящее изобретение не ограничивается указанными воплощениями. В отношении технических решений настоящего изобретения в пределах объема технической концепции настоящего изобретения может быть сделано множество простых модификаций, включая комбинацию отдельных технических признаков любым другим подходящим способом, такие простые модификации и их комбинации должны также рассматриваться как раскрытые в настоящем изобретении, каждая из них попадает в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЛАКТИДА ИЗ ПОЛИЛАКТИДА ИЛИ ГЛИКОЛИДА ИЗ ПОЛИГЛИКОЛИДА | 2012 |

|

RU2602820C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КОМПОЗИЦИИ КОНДЕНСИРОВАННОЙ ФАЗЫ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ СЛОЖНЫЙ ЭФИР, В ПРОЦЕССЕ ПРОИЗВОДСТВА СЛОЖНОГО ПОЛИЭФИРА ИЗ ЛАКТИДА | 2015 |

|

RU2713408C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТИДА | 2005 |

|

RU2301230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2572548C2 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2011 |

|

RU2460726C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА ИЗ ЦИКЛИЧЕСКОГО СЛОЖНОЭФИРНОГО МОНОМЕРА | 2015 |

|

RU2707743C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ОСТАТОЧНОГО ГАЗА ЭКСТРАКЦИИ БУТАДИЕНА И УСТАНОВКА ЕГО СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ | 2021 |

|

RU2837892C1 |

| Испытание качества полимеризуемой молочной кислоты и способ его осуществления | 2012 |

|

RU2631503C2 |

Настоящее изобретение относится к области биоразлагаемых материалов, конкретно к способу и системе для непрерывного получения лактида посредством ступенчатого регулирования. Способ включает стадию взаимодействия олигомера молочной кислоты и катализатора деполимеризации в первом реакционном блоке деполимеризации с получением первого жидкофазного материала, стадию циркуляции первого жидкофазного материала во втором реакционном блоке деполимеризации до тех пор, пока молекулярная масса жидкости не превысит 6000. Далее, полученный второй жидкофазный материал подвергают стадии циркуляции в третьем реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 10000. Сбор газофазного неочищенного лактида осуществляют из первого, второго и третьего реакционных блоков деполимеризации, а затем проводят его очистку. Изобретение обеспечивает высокоэффективную деполимеризацию олигомера молочной кислоты, снижает степень рацемизации лактида, уменьшает вероятность закоксовывания и карбонизации субстрата, а также обеспечивает стабильность системы на протяжении всего реакционного процесса. 2 н. и 27 з.п. ф-лы, 1 ил., 10 пр.

1. Способ непрерывного получения лактида посредством ступенчатого регулирования, включающий следующие стадии:

(1) взаимодействие олигомера молочной кислоты и катализатора деполимеризации в первом реакционном блоке деполимеризации с получением первого жидкофазного материала;

(2) осуществление циркуляции первого жидкофазного материала во втором реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 6000, с получением второго жидкофазного материала;

(3) осуществление циркуляции второго жидкофазного материала в третьем реакционном блоке деполимеризации для реакции до тех пор, пока молекулярная масса жидкофазного материала не превысит 10000;

(4) сбор газофазного неочищенного лактида из первого реакционного блока деполимеризации, второго реакционного блока деполимеризации и третьего реакционного блока деполимеризации, а затем его очистка.

2. Способ по п. 1, в котором олигомер молочной кислоты на стадии (1) имеет молекулярную массу в диапазоне 800-3000, предпочтительно в диапазоне 1200-2800.

3. Способ по п. 1 или 2, дополнительно включающий получение олигомера молочной кислоты в соответствии со следующим процессом: последовательная дегидратация и поликонденсация L-молочной кислоты и/или D-молочной кислоты, предпочтительно условия поликонденсации включают температуру реакции в диапазоне 140-170°С, абсолютное давление в диапазоне 1000-2000 Па и время реакции в диапазоне 0,5-4 часа.

4. Способ по п. 1, в котором катализатор деполимеризации на стадии (1) используют в количестве 0,4-3 мас.%, более предпочтительно 0,8-2 мас.%, исходя из массы олигомера молочной кислоты.

5. Способ по п. 1 или 4, в котором катализатор деполимеризации на стадии (1) представляет собой катализатор на основе олова, предпочтительно по меньшей мере один из октоата олова, SnCl2 и SnO.

6. Способ по п. 1, в котором условия реакции на стадии (1) включают температуру реакции в диапазоне 180-200°С, абсолютное давление в диапазоне 500-1500 Па и время реакции в диапазоне 3-8 мин.

7. Способ по п. 1, в котором первый реакционный блок деполимеризации включает первый реактор деполимеризации и первый циркуляционный резервуар, реакцию олигомера молочной кислоты и катализатора деполимеризации проводят в первом реакторе деполимеризации, и первый жидкофазный материал, полученный после реакции, поступает в первый циркуляционный резервуар.

8. Способ по п. 7, в котором уровень жидкости в первом циркуляционном резервуаре поддерживают в диапазоне 50-70%, давление поддерживают в диапазоне от 10 кПа до атмосферного давления, а температуру поддерживают в диапазоне 160-200°С.