Настоящее изобретение относится к гранулам пирогенного диоксида кремния, их получению и применению для получения подвергнутых термической обработке гранул диоксида кремния.

Гранулы на основе пирогенного диоксида кремния можно применять в самых различных случаях, например, в качестве носителей для катализаторов, носителей для жидких веществ, в косметических продуктах, для теплоизоляции, в качестве фармацевтических инертных наполнителей и т.п.

Для некоторых случаев применения, например, для получения носителей для катализаторов или абразивных материалов, необходимо провести стадию термической обработки гранул диоксида кремния. Во время этой стадии, которую обычно проводят при температурах, превышающих 300-500°С, удаляют все оставшиеся летучие вещества и существенно уменьшают количество свободных силанольных групп, находящихся на поверхности диоксида кремния, и общую пористость. Такие подвергнутые термической обработке гранулы диоксида кремния обычно обладают более высокой объемной плотностью, чем их предшественники. Во время проведения стадии термической обработки обычно происходит часто нежелательная агломерация с образованием более крупных фрагментов диоксида кремния и забивание оборудования.

Известны многочисленные методики получения гранул пирогенного диоксида кремния из порошкообразного пирогенного диоксида кремния, которые можно использовать в качестве предшественником для последующей термической обработки. Получение обычно включает агломерацию частиц пирогенного диоксида кремния. Это можно осуществить путем мокрого гранулирования. При мокром гранулировании обычно при проведении непрерывного перемешивания получают водную дисперсию коллоидного пирогенного диоксида кремния. Затем растворители постепенно удаляют и получают сухой остаток, который можно дополнительно измельчить и классифицировать.

В US 20170008772 А1 описано получение синтетического порошкообразного аморфного диоксида кремния способом, включающим следующие стадии: (а) получение и последующая сушка суспензии пирогенного диоксида кремния, например, во вращающейся печи, с получением порошкообразного диоксида кремния; (b) первичный отжиг порошкообразного диоксида кремния при 900-1200°С; (с) тонкое измельчение и вторичный отжиг при 1100-1400°С; (d) тонкое измельчение и промывка; (е) фильтрование с получением искомого спеченного порошкообразного диоксида кремния. Неспеченные гранулы диоксида кремния, полученные на стадии (а) этого способа путем выпаривания воды из суспензии диоксида кремния, не являются уплотненными механическим образом и, таким образом, обладают сравнительно высокой пористостью и низкой объемной плотностью. Спеченные частицы диоксида кремния, полученные после проведения стадии (b) способа, напротив, практически не содержат поры и обладают чрезвычайно низкой БЭТ-поверхностью (удельная поверхность, определенная по методике Брунауэра-Эммета-Теллера).

В US 4042361 раскрыт способ получения гранул диоксида кремния, в котором используют пирогенный диоксид кремния. Его добавляют к воде с получением дисперсии, затем воду выпаривают при нагревании, остаток измельчают с получением кусков размером от 1 мм до нескольких сантиметров, которые затем дополнительно прокаливают при температуре, равной от 1150°С до 1500°С.

Одна специальная методика мокрого гранулирования основана на распылительной сушке дисперсии диоксида кремния с получением сферических гранул, обладающих узким распределением частиц по размерам.

В ЕР 1717202 А1 раскрыто получение спеченного материала на основе диоксида кремния, обладающего средним диаметром частиц, равным 10-120 мкм, включающее стадию распылительной сушки дисперсии, содержащей пирогенный диоксид кремния, и последующую термическую обработку гранул диоксида кремния.

Гранулы диоксида кремния также можно получить путем сухого прессования диоксида кремния. Прессование сухого пирогенного диоксида кремния является затруднительным, поскольку пирогенный диоксид кремния является чрезвычайно сухим и невозможно обеспечить связывание частиц с помощью капиллярных сил. Пирогенные диоксиды кремния являются чрезвычайно мелкодисперсными, обладают низкой объемной плотностью, высокой площадью поверхности, чрезвычайно высокой чистотой, первичные частицы обладают в основном сферической формой и отличаются отсутствием пор. Пирогенный диоксид кремния часто обладает высоким поверхностным зарядом, что усложняет агломерацию вследствие электростатических взаимодействий.

В WO 2009007180 А1 раскрыт способ получения гранул диоксида кремния, обладающих БЭТ-поверхностью, равной <1 м2, и средним диаметром частиц, равным 10-140 мкм, которые можно получить путем (а) уплотнения порошкообразного пирогенного диоксида кремния с получением заготовок; (b) измельчения этих заготовок и удаления фрагментов заготовок размером <100 мкм и >800 мкм; (с) обработки полученных фрагментов заготовок, обладающих плотностью утряски, равной 300-600 г/л, при 600-1100°С в атмосфере, подходящей для удаления гидроксигрупп, и (d) спекания при 1200-1400°С.

US 20160082415 А1 относится к получению материалов-носителей из функционализированного диоксида кремния, обладающих улучшенными характеристиками десорбции, предназначенных, например, для сорбции ферментов. В US 20160082415 А1 раскрыт способ получения таких функционализированных гранулированных диоксидов кремния, включающий формование осажденных или пирогенных диоксидов кремния путем сухого прессования с получением заготовок, их гранулирования с помощью ситового устройства или просеивания через сито с отверстиями размером 3000 мкм, просеивания с отделением мелких частиц и последующего введения полученных гранул в реакцию с модификатором поверхности. В этой заявке на патент приведены только конкретные примеры гранул осажденного диоксида кремния.

В US 20190053150 А1 и US 20190062193 А1 раскрыты способы получения гранул пирогенного диоксида кремния, обладающих объемом пор, равным от 0,1 до 2,5 мл/г, объемной плотностью, равной 0,5-1,2 г/см3, средним размером частиц, d50, находящимся в диапазоне 150-300 мкм, путем распылительной сушки водной дисперсии и последующего плавления гранул диоксида кремния.

Выбор подходящего предшественника диоксида кремния для получения подвергнутых термической обработке изделий из диоксида кремния является чрезвычайно важным. Известные из предшествующего уровня техники гранулы диоксида кремния многих типов не являются оптимальными для проведения таких процедур термической обработки, это приводит к низкой производительности, забиванию оборудования и получению подвергнутых термической обработке продуктов из диоксида кремния низкого качества.

Задачей настоящего изобретения является получение гранулированного материала на основе диоксида кремния, оптимизированного для получения подвергнутых термической обработке гранул диоксида кремния, обладающих увеличенной объемной плотностью, в особенности, способом, проводимом в непрерывном режиме.

Такой гранулированный материал на основе диоксида кремния должен являться подходящим для термической обработки, проводимой в непрерывном режиме во вращающейся печи или в подобных устройствах, при обеспечении высокой производительности и отсутствии забивания оборудования.

Гранулы пирогенного диоксида кремния

Настоящее изобретение относится к гранулам пирогенного диоксида кремния, обладающим:

БЭТ-поверхностью, равной 20-500 м2/г;

среднечисловым размером частиц, d50, определенным по методике лазерной дифракции, равным от 350 до 2000 мкм;

значением span=(d90-d10)/d50 распределения частиц по размерам, определенным по методике лазерной дифракции, равным 0,8-3,0;

объемной плотностью, определенной по методике ртутной порометрии, равной более 0,35 г/мл;

объемом пор размером >4 нм, определенным по методике ртутной порометрии, равным не более 1,5 см3/г.

В контексте настоящего изобретения, термины "гранулированный материал", "гранулят" и "гранулы" используют взаимозаменяемым образом и они означают зернистый, легкоподвижный, сыпучий измельченный твердый материал. Гранулы, предлагаемые в настоящем изобретении, могут представлять собой зернистые частицы, обладающие сферической или любой другой формой, например пеллеты, кольца и т.п., или представлять собой обладающие неправильной формой фрагменты любого измельченного формованного изделия, например, обладающие статистическим распределением частиц по размерам.

Гранулы, предлагаемые в настоящем изобретении, получают из пирогенного диоксида кремния. Пирогенные диоксиды кремния можно получить путем гидролиза в пламени или окисления в пламени. Эта процедура включает окисление или гидролиз гидролизующихся или окисляющихся исходных веществ, обычно в водородном/кислородном пламени. Исходные вещества, использующиеся для проведения пирогенных реакций, включают органические и неорганические вещества. Особенно подходящим является тетрахлорид кремния. Полученный таким образом гидрофильный диоксид кремния является аморфным. Пирогенные диоксиды кремния обычно получают в агрегированной форме. "Агрегированный" означает, что так называемые первичные частицы, которые образуются на начальной стадии реакции, позднее в ходе реакции прочно связываются друг с другом и образуют трехмерную сетку. Первичные частицы в основном не содержат пор и содержат на поверхности свободные гидроксигруппы.

Гранулы, предлагаемые в настоящем изобретении, в основном состоят из пирогенного диоксида кремния, т.е. содержат не менее 85%, предпочтительно не менее 90%, более предпочтительно 95-100 мас. % пирогенного диоксида кремния. Кроме пирогенного диоксида кремния гранулы могут содержать воду и незначительные количества некоторых примесей.

Суммарное количество примесей металлов в гранулах, предлагаемых в настоящем изобретении, предпочтительно составляет менее 500 част./млн, более предпочтительно менее 200 част./млн, более предпочтительно менее 100 част./млн, более предпочтительно менее 50 част./млн.

Находящиеся в незначительных количествах примеси могут включать Са, Cu, K, Li, Mg, Mn, Na, Ti, V, Zr, Al, B, Cr, Ni, P. Для определения содержания металлов гранулы диоксида кремния растворяют в растворе, содержащем фтористоводородную кислоту. Образующийся тетрафторид кремния испаряется и полученный остаток анализируют с помощью масс-спектрометрии с индуктивно связанной плазмой (МС-ИСП).

Распределение гранул, предлагаемых в настоящем изобретении, по размерам может оказывать существенное влияние на применимость таких гранул диоксида кремния в способах, включающих термическую обработку.

Гранулы, предлагаемые в настоящем изобретении, обладают среднечисловым размером, d50, равным от 350 до 2000 мкм, предпочтительно от 350 до 1800 мкм, более предпочтительно от 350 до 1600 мкм, более предпочтительно от 400 до 1400 мкм, более предпочтительно от 400 до 1200 мкм, более предпочтительно от 500 до 1150 мкм, более предпочтительно от 550 до 1100 мкм, еще более предпочтительно от 600 до 1050 мкм и наиболее предпочтительно от 700 до 1000 мкм. Среднечисловой размер гранул можно определить в соответствии со стандартом ISO 13320: 2009 путем анализа размера частиц с помощью лазерной дифракции. Полученное определенное распределение частиц по размерам используют для определения использующегося в качестве среднечислового размера частиц среднего значения d50, которое означает размер частиц, который не превышают 50% всех частиц.

Гранулы, предлагаемые в настоящем изобретении, предпочтительно обладают значением d10, равным от 100 до 1000 мкм, более предпочтительно от 120 до 900 мкм, более предпочтительно от 150 до 850 мкм, более предпочтительно от 200 до 800 мкм, более предпочтительно от 250 до 750 мкм, более предпочтительно от 300 до 700 мкм. Предпочтительное значение d90 равно от 800 до 2500 мкм, более предпочтительно равно от 900 до 2000 мкм, более предпочтительно равно от 950 до 1900 мкм, более предпочтительно равно от 1000 до 1800 мкм. Значения d10 и d90 можно определить в соответствии со стандартом ISO 13320: 2009 путем анализа размера частиц с помощью лазерной дифракции. Полученное определенное распределение частиц по размерам используют для определения значений d10 и d90, которые означают размеры частиц, которые не превышают 10% или 90% всех частиц соответственно.

Гранулы, предлагаемые в настоящем изобретении, предпочтительно обладают размером, равным не более 2000 мкм, более предпочтительно не более 1700 мкм, более предпочтительно не более 1500 мкм, более предпочтительно не более 1300 мкм. Отсутствие частиц, обладающих размером, превышающим находящийся в указанном диапазоне, можно обеспечить, например, путем просеивания гранул через соответствующее сито.

В гранулах, предлагаемых в настоящем изобретении, относительное содержание частиц, обладающих размером, равным не более 100 мкм, предпочтительно составляет менее 30 мас. %, более предпочтительно менее 20 мас. %, более предпочтительно менее 15 мас. %, более предпочтительно менее 10 мас. %. Это относительное содержание можно рассчитать с использованием результатов анализа размера частиц, проводимого по методике лазерной дифракции.

Гранулы, предлагаемые в настоящем изобретении, обладают сравнительно узким распределением по размерам, которое можно охарактеризовать с помощью значения span=(d90-d10)/d50 распределения частиц по размерам, равным 0,8-3,0, предпочтительно 0,9-2,0, более предпочтительно 1,0-1,8, более предпочтительно 1,1-1,7, более предпочтительно 1,2-1,6. Согласно изобретению было обнаружено, что гранулы, обладающие таким узким распределением по размерам, могут являться особенно подходящими для проведения термической обработки в непрерывном режиме. Узкое распределение по размерам гранул, предлагаемых в настоящем изобретении, обеспечено вследствие наличия небольших количеств и мелких, и более крупных гранул диоксида кремния. Наличие мелких частиц диоксида кремния может привести к забиванию оборудования во время проведения процедуры термической обработки в непрерывном режиме. Более крупные гранулы диоксида кремния могут являться механически нестабильными во время проведения процедуры термической обработки в непрерывном режиме, например, во вращающейся печи, и разрушаться с образованием мелких частиц.

Термин "объем пор размером >4 нм" означает суммарный объем пор размером >4 нм, который можно определить по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1. Принцип этой методики, впервые описанной в публикации H.L Ritter and L.C Drake in Ind. Eng. Chem. Anal. Ed. 17 (1945) pp. 782-786 and pp 787-791, основан на определении зависимости объема ртути, вдавленной в пористое твердое тело, от приложенного давления. При максимальном приложенном давлении, например, равном 417 МПа, детектируют только поры, в которые может проникнуть ртуть, т.е. обычно поры, обладающие диаметром >4 нм. Жидкая ртуть не смачивает поверхность образца твердого тела и проникает в поры только при приложении давления. Необходимое давление обратно пропорционально диаметру пор, В случае цилиндрических пор взаимосвязь между радиусом поры rp и давлением р описывается уравнением Уошбурна:

rp=-(2×σ/p)×cosθ,

где:

rp обозначает радиус поры

р обозначает давление

σ обозначает поверхностное натяжение ртути (0,48 Н/м)

θ обозначает краевой угол смачивания ртутью (140°).

Объем пор размером >4 нм соответствует суммарному объему всех пор, поддающемуся определению по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1, вплоть до предельного определяемого значения при максимальном давлении, равном 417 МПа.

Объем пор размером >4 нм гранул, предлагаемых в настоящем изобретении, определенный по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1, равен не более 1,5 см3/г, предпочтительно 0,1-1,5 см3/г, более предпочтительно 0,2-1,45 см3/г, более предпочтительно 0,3-1,4 см3/г более предпочтительно 0,5-1,3 см3/г, более предпочтительно 0,6-1,2 см3/г, более предпочтительно 0,7-1,1 см3/г, более предпочтительно 0,8-1,0 см3/г.

Термин "объем пор размером <4 мкм" означает суммарный объем пор размером <4 мкм, который можно определить по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1, и соответствует суммарному объему всех пор размером <4 мкм, поддающемуся определению по этой методике.

Объем пор размером >4 нм гранул, предлагаемых в настоящем изобретении, определенный по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1, предпочтительно равен менее 1,4 см3/г, более предпочтительно 0,05-1,4 см3/г, более предпочтительно 0,1-1,3 см3/г, более предпочтительно 0,2-1,25 см3/г, более предпочтительно 0,3-1,2 см3/г, более предпочтительно 0,4-1,2 см3/г, более предпочтительно 0,4-1,1 см3/г, более предпочтительно 0,4-1,0 см3/г, более предпочтительно 0,4-0,9 см3/г, более предпочтительно 0,5-0,9 см3/г, более предпочтительно 0,6-0,9 см3/г.

В гранулах, предлагаемых в настоящем изобретении, выраженное в процентах отношение объема пор размером <4 мкм к суммарному объему пор размером >4 нм, оба значения объема пор определены по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1, предпочтительно составляет более 35%, более предпочтительно более 40%, более предпочтительно более 50%, более предпочтительно 55-95%, более предпочтительно 60-90%, более предпочтительно 65-85%, более предпочтительно 70-80%. Выраженное в процентах отношение объема пор размером <4 мкм к суммарному объему пор размером >4 нм можно определить путем деления значения первого объема пор на значение второго объема пор и умножения результата на 100%.

Пористость гранул, определенная по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1, предпочтительно составляет менее 77%, более предпочтительно 10-75%, более предпочтительно 20-70%, более предпочтительно 30-75%, более предпочтительно 40-72%, более предпочтительно 50-70%, более предпочтительно 52-67%, более предпочтительно 55-65%.

По сравнению с аналогичными материалами из диоксида кремния предшествующего уровня техники гранулы, предлагаемые в настоящем изобретении, характеризуются ограниченной пористостью и объемом пор, определенными по методике ртутной порометрии. Если не ограничиваться какими-либо теоретическими соображениями, то можно предположить, что такая уменьшенная пористость связана с низкой скоростью испарения воды и удаления свободных силанольных групп с поверхности диоксида кремния при термической обработке. Соответственно, если пористость и объем пор являются слишком высокими, то может произойти быстрое спекание подвергающихся термической обработке гранул диоксида кремния, приводящее к забиванию оборудования и уменьшению производительности во время проведения процедуры спекания.

Гранулы, предлагаемые в настоящем изобретении, обладают БЭТ-поверхностью, равной от 20 до 500 м2/г, предпочтительно от 30 до 450 м2/г, более предпочтительно от 40 до 400 м2/г, более предпочтительно от 50 до 380 м2/г, более предпочтительно от 60 до 350 м2/г, более предпочтительно от 70 до 320 м2/г, более предпочтительно от 80 до 320 м2/г, более предпочтительно от 80 до 220 м2/г. Удельную площадь поверхности, также называющуюся просто БЭТ-поверхностью, можно определить в соответствии со стандартом DIN 9277:2014 по адсорбции азота в соответствии с методикой Брунауэра-Эммета-Теллера.

Гранулы, предлагаемые в настоящем изобретении, предпочтительно обладают плотностью утряски, равной более 200 г/л, более предпочтительно равной от 200 до 1000 г/л, более предпочтительно от 230 до 800 г/л, более предпочтительно от 250 до 700 г/л, более предпочтительно от 280 до 650 г/л, более предпочтительно от 300 до 600 г/л, более предпочтительно от 320 до 550 г/л.

Плотности утряски различных порошкообразных или крупнозернистых гранулированных материалов можно определить в соответствии со стандартом DIN ISO 787-11:1995 "General methods of test for pigments and extenders - Part 11: Determination of tamped volume and apparent density after tamping". Эта процедура включает определение кажущейся плотности слоя после встряхивания и уплотнения.

Объемная плотность гранул, предлагаемых в настоящем изобретении, определенная по методике ртутной порометрии, равна более 0,35 г/мл, более предпочтительно 0,35-1,20 г/мл, более предпочтительно 0,40-1,1 г/мл, более предпочтительно 0,45-1,0 г/мл, более предпочтительно 0,47-0,95 г/мл, более предпочтительно 0,50-0,90 г/мл, более предпочтительно 0,55-0,85 г/мл, более предпочтительно 0,60-0,80 г/мл. Объемную плотность гранул, предлагаемых в настоящем изобретении, можно определить по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1 при использовании в этой методике минимального давления ртути, например, давления, равного <0,01 МПа, например, 0,0031 МПа.

Полагают, что объемная плотность, определенная по методике ртутной порометрии, является более подходящим параметром для определения плотности гранулированного материала, чем, например, плотность утряски такого же материала. Таким образом, при определении объемной плотности по методике ртутной порометрии исключены большие пустоты между частицами, в которые ртуть может проникнуть при минимальном приложенном давлении, тогда как плотность утряски определяет плотность материала, включая пустоты между частицами.

Сравнительно высокая объемная плотность гранул, предлагаемых в настоящем изобретении, обеспечивает их улучшенную механическую прочность, которая является благоприятной для последующего использования или дополнительной обработки, в особенности, термической обработки таких материалов из диоксида кремния. Если такую термическую обработку проводят в непрерывном режиме, например, во вращающейся печи или в подобных устройствах, то увеличенная механическая прочность гранул диоксида кремния препятствует образованию нежелательных мелких частиц и забиванию оборудования во время проведения этой процедуры.

Способ получения гранул

Настоящее изобретение также относится к способу получения гранул, предлагаемых в настоящем изобретении, включающему следующие стадии:

a) уплотнение пирогенного диоксида кремния, обладающего содержанием воды, составляющим 0,1-10 мас. %, с получением уплотненных фрагментов диоксида кремния, обладающих плотностью утряски, равной не менее 200 г/л;

b) измельчение уплотненных фрагментов диоксида кремния, полученных на стадии а), с отделением измельченных фрагментов, обладающих размером, равным не более 2000 мкм, с использованием сита, максимальный размер отверстий которого равен 1000-2000 мкм;

c) отделение мелких частиц от измельченных фрагментов размером, равным не более 2000 мкм, полученных на стадии b), с использованием сита, максимальный размер отверстий которого равен 200-600 мкм, с получением гранул;

d) необязательно использование на стадии а) мелких частиц размером, равным не более 600 мкм, отделенных на стадии с).

Предпочтительно, если способ, предлагаемый в настоящем изобретении, включает все стадии а) - d). В этом случае мелкие частицы диоксида кремния размером, равным не более 600 мкм, более предпочтительно не более 500 мкм, более предпочтительно не более 400 мкм, отделенные на стадии с), можно смешать со свежеприготовленным пирогенным диоксидом кремния и повторно использовать на стадии а) способа. Это обеспечивает уменьшение количества отходов диоксида кремния и увеличивает общий выход при проведении способа.

Стадии а) - d) способа, предлагаемого в настоящем изобретении, предпочтительно проводят последовательно, т.е. после стадии а) проводят стадию b), затем стадию с) и в заключение стадию d).

Способ, предлагаемый в настоящем изобретении, можно провести в периодическом, полунепрерывном или, предпочтительно, непрерывном режиме.

На стадии а) способа, предлагаемого в настоящем изобретении, можно использовать пирогенный диоксид кремния, обладающий средне числовым размером частиц, d50, равным не более 600 мкм, предпочтительно равным 5-500 мкм, более предпочтительно 10-400 мкм, более предпочтительно 15-300 мкм, более предпочтительно 20-200 мкм. Среднечисловой размер частиц, d50, пирогенного диоксида кремния можно определить в соответствии со стандартом ISO 13320: 2009 путем анализа размера частиц с помощью лазерной дифракции.

На стадии а) способа для получения гранул диоксида кремния в качестве исходного вещества используют пирогенный диоксид кремния, обладающий содержанием воды, составляющим 0,1-10 мас. %, предпочтительно 0,3-8,0 мас. %, более предпочтительно 0,5-5,0 мас. %, более предпочтительно 1,0-3,0 мас. %. Согласно изобретению неожиданно обнаружено, что это выбранное содержание воды в пирогенном диоксиде кремния обеспечивает возможность получения гранул диоксида кремния, обладающих улучшенными механическими характеристиками, и при более высокой производительности. Для обеспечения необходимого содержания воды в пирогенном диоксиде кремния воду можно добавить до или во время проведения стадии а) способа, предлагаемого в настоящем изобретении, с использованием любой подходящей методики или устройства. Так, например, воду можно распылить на пирогенный диоксид кремния для обеспечения ее однородного распределения.

Пирогенный диоксид кремния, использующийся на стадии а) способа, предлагаемого в настоящем изобретении, может обладать плотностью утряски, равной от 15 до 190 г/л, предпочтительно от 20 до 150 г/л, более предпочтительно от 30 до 100 г/л, более предпочтительно от 40 до 80 г/л.

На стадии а) пирогенный диоксид кремния уплотняют и получают уплотненные фрагменты диоксида кремния, обладающие плотностью утряски, равной не менее 200 г/л, предпочтительно от 200 до 1000 г/л, более предпочтительно от 230 до 800 г/л, более предпочтительно от 250 до 700 г/л, более предпочтительно от 280 до 650 г/л, более предпочтительно от 300 до 600 г/л, более предпочтительно от 320 до 550 г/л. Плотность утряски пирогенного диоксида кремния и уплотненных фрагментов диоксида кремния можно определить в соответствии со стандартом DIN ISO 787-11: 1995.

Сравнительно высокая плотность утряски уплотненных фрагментов, полученных на стадии а) способа, предлагаемого в настоящем изобретении, обеспечивает их более высокую механическую прочность, меньшее количество образующихся мелких частиц и в результате этого лучшую спекаемость гранул диоксида кремния при проводимой в непрерывном режиме термической обработке таких гранул диоксида кремния.

Проводимое на стадии а) способа уплотнение означает механическое сжатие, предпочтительно проводимое без добавления какого-либо связующего. Уплотнение должно обеспечить равномерное прессование порошкообразного пирогенного диоксида кремния с получением уплотненных фрагментов диоксида кремния, обладающих в основном одинаковой плотностью утряски.

Стадию а) способа, предлагаемого в настоящем изобретении, можно провести с использованием любого подходящего устройства, например, путем уплотнения пирогенного диоксида кремния в вальцовом уплотнителе с получением уплотненных фрагментов диоксида кремния в форме промежуточных продуктов - лент. На характеристики таких уплотненных фрагментов диоксида кремния могут влиять параметры проведения способа, такие как выбранная методика регулирования проведения способа, прилагаемое при уплотнении усилие, ширина зазора между двумя вальцами и продолжительность сжатия, которую устанавливают путем соответствующего изменения скоростей вращения прессующих вальцов.

Уплотнение с получением уплотненных фрагментов диоксида кремния можно провести с помощью двух вальцов, при этом один из них или оба одновременно могут обладать функцией вентиляции.

Предпочтительно, если можно использовать два уплотняющих вальца, которые могут являться гладкими или профилированными. Профиль может содержаться только на одном уплотняющем вальце или на обоих уплотняющих вальцах. Профиль может представлять собой расположенные параллельно оси складки или расположенные любым образом и в любой конфигурации углубления (борозды). В другом варианте осуществления настоящего изобретения по меньшей мере один из вальцов может представлять собой вакуумный вальцевой уплотнитель.

Для проведения уплотнения на стадии а) способа, предлагаемого в настоящем изобретении, подходящей является, в особенности, такая процедура, при которой пирогенный диоксид кремния, который необходимо уплотнить, уплотняют с помощью двух сжимающих вальцов. Один из таких вальцов может быть расположен таким образом, что он движется с вращением. Альтернативно, оба уплотняющих вальца также могут являться неподвижными. Значения удельного давления, прилагаемого между двумя уплотняющими вальцами, могут составлять от 5 до 50 кН/см, предпочтительно более 12 кН/см, более предпочтительно более 12 кН/см и менее 30 кН/см, более предпочтительно более 12 кН/см и менее 18 кН/см.

После проведения уплотнения на стадии а) способа полученные уплотненные фрагменты диоксида кремния измельчают на стадии b) с использованием сита, максимальный размер отверстий которого равен 1000-2000 мкм, предпочтительно 1000-1500 мкм, для отделения измельченных фрагментов, обладающих размером, равным не более 2000 мкм, предпочтительно не более 1500 мкм. Стадию b) способа можно провести с использованием любого подходящего устройства, включающего сито и обеспечивающего измельчение фрагментов диоксида кремния, например, ситового гранулятора.

Для измельчения уплотненных фрагментов диоксида кремния на стадии b) способа можно использовать аппарат с двумя вращающимися в противоположных направлениях вальцами с определенным зазором или зубчатый валец.

На стадии с) способа, предлагаемого в настоящем изобретении, от отделенных на стадии b) измельченных фрагменты, обладающих размером, равным <2000 мкм, дополнительно отделяют мелкие частицы, обладающие размером, равным не более 600 мкм, предпочтительно не более 550 мкм, более предпочтительно не более 500 мкм, с использованием сита с отверстиями размером 200-600 мкм, предпочтительно 250-600 мкм, более предпочтительно 300-600 мкм, более предпочтительно 350-600 мкм, более предпочтительно 400-600 мкм.

Сравнительно небольшая разница размеров отверстий сит, использующихся на стадиях b) и с) способа, предлагаемого в настоящем изобретении, обеспечивает узкое распределение по размерам полученных гранул из диоксида кремния, это является особенно благоприятным для улучшения спекаемости при проведения процедуры спекания в непрерывном режиме с использованием таких гранул диоксида кремния.

Стадию с) способа, предлагаемого в настоящем изобретении, можно провести с использованием любого подходящего устройства, включающего сито, например, просеивателя, решетки или сепаратора. Использующимися просеивателями могут являться просеиватели с поперечным потоком, противоточные просеиватели с прогибом и т.п. Использующимся сепаратором может являться центробежный сепаратор.

Частицы, обладающие размером, равным не более 600 мкм, отделенные на стадии с) способа, предлагаемого в настоящем изобретении, необязательно используют на стадии а) способа.

Способ, предлагаемый в настоящем изобретении, может дополнительно включать необязательную стадию очистки е). На стадии е) способа гранулы, полученные на стадии с) способа, обрабатывают при температуре, равной от 400 до 1100°С, предпочтительно от 600 до 900°С, в атмосфере, которая содержит одно или большее количество реакционноспособных соединений, которые являются подходящими для удаления гидроксигрупп и примесей. Ими предпочтительно могут являться хлор (Cl2), хлористоводородная кислота (HCl), галогениды серы, например, SCl2, S2Cl2, SCl4, и/или оксогалогениды серы, например, SOCl2, SO2Cl2, водород или их смеси. Более предпочтительно, если можно использовать хлор, хлористоводородную кислоту, дитиодихлорид или тионилхлорид. Реакционноспособные соединения обычно используют в виде газообразных смесей с воздухом, кислородом, гелием, азотом, аргоном и/или диоксидом углерода. Содержание реакционноспособных соединений в таких газообразных смесях может составлять от 0,5 до 20 об. %.

Применение гранул

Гранулы, предлагаемые в настоящем изобретении, можно применять в самых различных случаях, например, в качестве носителя для катализатора, носителя для жидких веществ, в косметических продуктах, для теплоизоляции, в качестве фармацевтического инертного наполнителя, в качестве абразивного материала, в качестве компонента силиконового каучука и т.п.

Гранулы, предлагаемые в настоящем изобретении, являются особенно подходящими для получения подвергнутых термической обработке гранул диоксида кремния, в особенности, способом, проводимом в непрерывном режиме.

Такую термическую обработку можно провести в любом подходящем аппарате, например, в подходящей вращающейся печи. Для получения подвергнутых термической обработке гранул, обладающих особенно высокой чистотой, в особенности, обладающих низким содержанием металла, во время проведения стадии термической обработки необходимо избегать возможного загрязнения. Для этого необходимо соответствующим образом выбирать материал, из которого изготовлено устройство для термической обработки.

Термическую обработку предпочтительно проводят при температуре, равной не ниже 300°С, более предпочтительно не ниже 500°С, более предпочтительно не ниже 700°С, более предпочтительно не ниже 900°С, более предпочтительно не ниже 1000°С, более предпочтительно не ниже 1100°С, более предпочтительно не ниже 1200°С.

В некоторых случаях может оказаться благоприятным проведение термической обработки гранул, предлагаемых в настоящем изобретении, в несколько стадий, например, путем проведения двух, трех или большего количества стадий при разных последовательно повышающихся температурах, отдельно подобранных для каждой стадии термической обработки. Согласно изобретению неожиданно было обнаружено, что можно увеличить общую производительность при проведении такой процедуры термической обработки и при этом не происходит нежелательное блокирование устройств для термической обработки. Предпочтительно, если термическую обработку гранул, предлагаемых в настоящем изобретении, проводят при первой температуре термической обработки и затем по меньшей мере при второй температуре термической обработки, где вторая температура термической обработки по меньшей мере на 10°С, предпочтительно по меньшей мере на 20°С, более предпочтительно по меньшей мере на 30°С, более предпочтительно по меньшей мере на 40°С, более предпочтительно по меньшей мере на 50°С выше, чем первая температура термической обработки.

Особенно предпочтительно, если гранулы, предлагаемые в настоящем изобретении можно применять в качестве предшественников для получения подвергнутых термический обработке обладающих высокой плотностью гранул диоксида кремния, например, в качестве носителя для катализатора, носителя для жидких веществ; в качестве компонента косметических препаратов, композиции для теплоизоляции, в качестве фармацевтического инертного наполнителя, в качестве абразивного материала, в качестве компонента силиконового каучука и т.п.

Примеры

Размер частиц в сухом виде (d10, d50, d90) определяли с помощью лазерного дифракционного анализатора Beckman Coulter LS.

Объемную плотность, пористость и суммарный объем пор размером >4 нм определяли по методике ртутной порометрии в соответствии со стандартом DIN ISO 15901-1 с использованием прибора AutoPore V 9600 (Micomeritics). При максимальном приложенном давлении (417 МПа) детектировали только объем пор, в которые могла проникнуть ртуть, т.е. пор диаметром >4 нм.

Удельную БЭТ-поверхность [м2/г] определяли в соответствии со стандартом DIN 9277: 2014 по адсорбции азота в соответствии с методикой Брунауэра-Эммета-Теллера.

Получение гранул диоксида кремния

Пример 1 (предлагаемый в настоящем изобретении)

Порошкообразный пирогенный диоксид кремния AEROSIL® 90 (БЭТ-поверхность = 90 м2/г, изготовитель: Evonik Resource Efficiency GmbH) помещали в емкость для хранения и обрабатывали в модуле для смешивания деминерализованной водой (целевое значение: 1,5 мас. % Н2О). Затем в этот модуль добавляли мелкие частицы, полученные при просеивании, проводимом на одной из последующих стадий способа, и гомогенизировали. Далее материал без приложения усилия, т.е. только при воздействии его массы, поступал в бункер, в котором вращался шнек с сальником. В бункере создавали отрицательное давление путем откачки. Его стенки изготовлены из спеченного металла с тканевым покрытием. При вакуумировании материала шнек с сальником обеспечивал перенос порошкообразного пирогенного диоксида кремния к вальцам. Материал прессовали между вальцами, которые обладали гофрированным профилем (6 мм) при удельном давлении, равном более 12 кН/см и менее 18 кН/см. Вследствие наличия гофрированного профиля получали "стержни" прессованного, уплотненного пирогенного диоксида кремния. Затем эти стержни измельчали в ситовом грануляторе. Размер отверстий ситового гранулятора составлял 1250 мкм. Размер отверстий ситового гранулятора налагал ограничение на верхний предельный размер зерен. Наименьший размер определяли при последующем просеивании.

Материал, измельченный в ситовом грануляторе, просеивали с использованием очищенного с помощью ультразвука сита. Размер отверстий сита составлял 500 мкм. Мелкие частицы возвращали в емкость для хранения с помощью вакуумного кругового конвейера.

Сравнительный пример 1

Получение проводили так же, как в примере 1, но с использованием для последующего просеивания сита с отверстиями размером 100 мкм, вместо сита с отверстиями размером 500 мкм, использовавшегося в примере 1.

Сравнительный пример 2

Гранулы диоксида кремния получали из водной дисперсии, содержащей 20 мас. % AEROSIL® 90, по методике распылительной сушки (атомизация с помощью сопла, давление дисперсии: 8 бар) при температуре на входе, равной 350°С, и температуре на выходе из устройства для распылительной сушки, равной 100°С. Сушку проводили в режиме противотока. Продукт подвергали последующей обработке в псевдоожиженном слое для дополнительного увеличения размера агломерата. Готовый продукт отделяли фильтрованием.

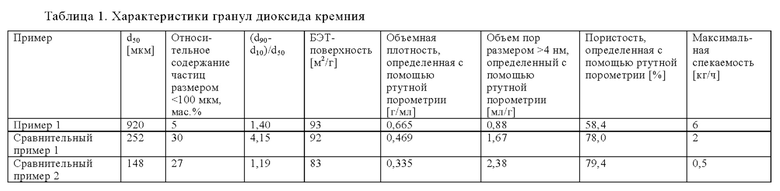

Гранулы диоксида кремния примера 1 и сравнительных примеров 1 и 2 обладали физико-химическими характеристиками, представленными в таблице 1.

Термическая обработка гранул диоксида кремния

Гранулы диоксида кремния примера 1 и сравнительных примеров 1 и 2 подвергали проводимой в непрерывном режиме термической обработке во вращающейся печи диаметром, равным примерно 140 мм, и длиной, равной 2 м, при одинаковых условиях (максимальная температура = 1350°С). Скорость загрузки гранул диоксида кремния в каждом случае непрерывно увеличивали до тех пор, пока не наблюдали явные признаки перегрузки и переполнения. Таким образом, для разных гранул определяли максимальные значения спекаемости [в кг/ч] и их сопоставляли (таблица 1).

Гранулы диоксида кремния, полученные в примере 1, отличались намного более высокой максимальной скоростью прохода через систему без возникновения какого-либо переполнения, чем диоксиды кремния, полученные в сравнительных примерах 1 и 2 (таблица 1).

Гранулы всех трех типов обладали сходными значениями БЭТ-поверхности. Вследствие процедуры получения гранул примера 1 они обладали более крупным размером, более высокой объемной плотностью, более низкими пористостью и объемом пор размером >4 нм, чем другие гранулы (таблица 1).

Гранулы диоксида кремния, полученные в сравнительном примере 2, обладали намного лучшей сыпучестью (результаты не представлены в таблице 1) и более узким распределением по размерам, чем гранулы, полученные в примере 1. Тем не менее, гранулы диоксида кремния, полученные в примере 1, обладали более высокой максимальной спекаемостью, это невозможно объяснить исключительно влиянием формы и размера частиц, однако можно объяснить особой подходящей комбинацией сравнительно большого среднего размера, сравнительно низкой пористости и высокой объемной плотности таких гранул.

Изобретение может быть использовано при получении гранул диоксида кремния, применяемых в качестве носителей для катализаторов, фармацевтических инертных наполнителей, в косметических продуктах, для теплоизоляции, в качестве абразивного материала, компонента силиконового каучука. Гранулы пирогенного диоксида кремния обладают БЭТ-поверхностью, равной от 20 до 500 м2/г; среднечисловым размером частиц, d50, равным от 350 до 2000 мкм; значением span=(d90-d10)/d50 распределения частиц по размерам, равным 0,8-3,0; объемной плотностью, равной более 0,35 г/мл; объемом пор размером >4 нм, равным не более 1,5 см3/г. Предложены также способ получения таких гранул и их применения. Группа изобретений позволяет получить гранулы диоксида кремния, обладающие увеличенной объемной плотностью, характеризующиеся ограниченной пористостью и объемом пор. 9 н. и 13 з.п. ф-лы, 1 табл., 3 пр.

1. Гранулы пирогенного диоксида кремния, обладающие:

БЭТ-поверхностью (удельная поверхность, определенная по методике Брунауэра-Эммета-Теллера), равной от 20 до 500 м2/г;

среднечисловым размером частиц, d50, определенным по методике лазерной дифракции, равным от 350 до 2000 мкм;

значением span=(d90-d10)/d50 распределения частиц по размерам, определенным по методике лазерной дифракции, равным 0,8-3,0;

объемной плотностью, определенной по методике ртутной порометрии, равной более 0,35 г/мл;

объемом пор размером >4 нм, определенным по методике ртутной порометрии, равным не более 1,5 см3/г.

2. Гранулы по п. 1, где d10 гранул, определенный по методике лазерной дифракции, равен от 100 до 1000 мкм.

3. Гранулы по пп. 1, 2, где относительное содержание частиц размером, равным не более 100 мкм, в гранулах составляет менее 20 мас. %.

4. Гранулы по пп. 1-3, где значение span=(d90-d10)/d50 распределения частиц по размерам для гранул равно 0,9-2,0.

5. Гранулы по пп. 1-4, где плотность утряски гранул равна 300-600 г/л.

6. Гранулы по пп. 1-5, отличающиеся тем, что гранулы обладают пористостью, определенной по методике ртутной порометрии, равной менее 77%.

7. Способ получения гранул по пп. 1-6, включающий следующие стадии:

а) уплотнение пирогенного диоксида кремния, обладающего содержанием воды, составляющим 0,1-10 мас. %, с получением уплотненных фрагментов диоксида кремния, обладающих плотностью утряски, равной не менее 200 г/л;

b) измельчение уплотненных фрагментов диоксида кремния, полученных на стадии а), с отделением измельченных фрагментов, обладающих размером, равным не более 2000 мкм, с использованием сита с отверстиями размером 1000-2000 мкм;

c) отделение мелких частиц от измельченных фрагментов размером, равным не более 2000 мкм, полученных на стадии b), с использованием сита с отверстиями размером, равным 200-600 мкм с получением гранул.

8. Способ по п. 7, отличающийся тем, что способ проводят в непрерывном режиме.

9. Способ по п. 7 или 8, отличающийся тем, что на стадии а) способа используют пирогенный диоксид кремния, обладающий содержанием воды, составляющим 0,5-5,0 мас. %.

10. Способ по пп. 7-9, отличающийся тем, что размер отверстий сита, использующегося на стадии b) способа, равен 1000-1500 мкм.

11. Способ по пп. 7-10, отличающийся тем, что размер отверстий сита, использующегося на стадии с) способа, равен 400-600 мкм.

12. Способ по пп. 7-11, дополнительно включающий стадию е), где гранулы, полученные на стадии с) способа, обрабатывают при температуре, равной от 400 до 1100°С, в атмосфере, которая содержит одно или большее количество реакционноспособных соединений, выбранных из группы, состоящей из следующих: хлор, хлористоводородная кислота, галогениды серы, оксогалогениды серы, водород или их смеси.

13. Способ по пп. 7-12, где стадию а) способа проводят с помощью двух уплотняющих вальцов и удельное давление, прилагаемое между двумя уплотняющими вальцами, равно более 12 кН/см.

14. Способ по п. 7, дополнительно включающий стадию d), где на стадии а) способа используют мелкие частицы размером, равным не более 600 мкм, отделенные на стадии с).

15. Применение гранул по любому из пп. 1-6 для получения подвергнутых термической обработке гранул диоксида кремния.

16. Применение гранул по п. 15 для получения гранул диоксида кремния, подвергнутых термической обработке при температуре, равной не ниже 500°С.

17. Применение гранул по любому из пп. 1-6 в качестве носителя для катализатора.

18. Применение гранул по любому из пп. 1-6 в косметических продуктах.

19. Применение гранул по любому из пп. 1-6 для теплоизоляции.

20. Применение гранул по любому из пп. 1-6 в качестве фармацевтического инертного наполнителя.

21. Применение гранул по любому из пп. 1-6 в качестве абразивного материала.

22. Применение гранул по любому из пп. 1-6 в качестве компонента силиконового каучука.

| US 2019055150 A1, 21.02.2019 | |||

| КРУПНОДИСПЕРСНЫЕ КРЕМНИЕВЫЕ КИСЛОТЫ В КАЧЕСТВЕ НОСИТЕЛЕЙ | 2011 |

|

RU2551858C2 |

| ГИДРОФИЛЬНЫЙ ДИОКСИД КРЕМНИЯ В КАЧЕСТВЕ НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИЙ СИЛИКОНОВОГО КАУЧУКА | 2009 |

|

RU2516830C2 |

| US 2019062193 A1, 28.02.2019 | |||

| US 2016082415 A1, 24.03.2016 | |||

| WO 2007128349 A1, 15.11.2007. | |||

Авторы

Даты

2025-02-03—Публикация

2021-05-14—Подача