Область техники

Настоящее изобретение относится к твердому каталитическому компоненту для полимеризации олефинов, к способу получения твердого каталитического компонента для полимеризации олефинов, к катализатору полимеризации олефинов, к способу получения полимера олефина, к способу получения сополимера пропилена и к способу получения сополимера пропилена.

Предшествующий уровень техники

Ранее в качестве способов полимеризации олефинов путем полимеризации или сополимеризации олефинов предлагалось большое количество способов, которые включают полимеризацию или сополимеризацию олефинов в присутствии катализатора полимеризации олефинов, состоящего из твердого каталитического компонента, содержащего в качестве основных компонентов магний, титан и атом галогена, и алюминийорганического соединения.

Контроль морфологии (структуры частиц) твердого каталитического компонента важен для получения полимеров олефинов, имеющих желаемые характеристики. Таким образом, было проведено много исследований по этому вопросу.

Например, патентный документ 1 (выложенный патент Японии №6-41217), патентный документ 2 (выложенный патент Японии №6-65314), патентный документ 3 (выложенный патент Японии №6-220117), патентный документ 4 (выложенный патент Японии №7-300507), патентный документ 5 (Национальная публикация международной заявки на патент №2003-502487) и патентный документ 6 (Национальная публикация международной заявки на патент №2010-513625) раскрывают способ полимеризации олефинов в присутствии катализатора полимеризации олефинов, состоящего из твердого каталитического компонента и алюминийорганического соединения, причем твердый каталитический компонент получают с использованием спиртового аддукта хлорида магния, имеющего контролируемое содержание спирта, и путем дальнейшей обработки аддукта спирта тетрахлоридом титана или алкилалюминием, и предполагают, что твердый каталитический компонент улучшает молекулярно-массовое распределение или объемную плотность этиленового полимера, морфологическую стабильность этиленового полимера с низкой молекулярной массой и сомономерную гомогенность сополимера этилен-1-бутена. Список литературы:

Патентный документ 1: выложенный патент Японии №6-41217

Патентный документ 2: выложенный патент Японии №6-65314

Патентный документ 3: выложенный патент Японии №6-220117

Патентный документ 4: выложенный патент Японии №7-300507

Патентный документ 5: национальная публикация международной заявки на патент №2003-502487

Патентный документ 6: национальная публикация международной заявки на патент №2010-513625

Сущность изобретения Техническая задача

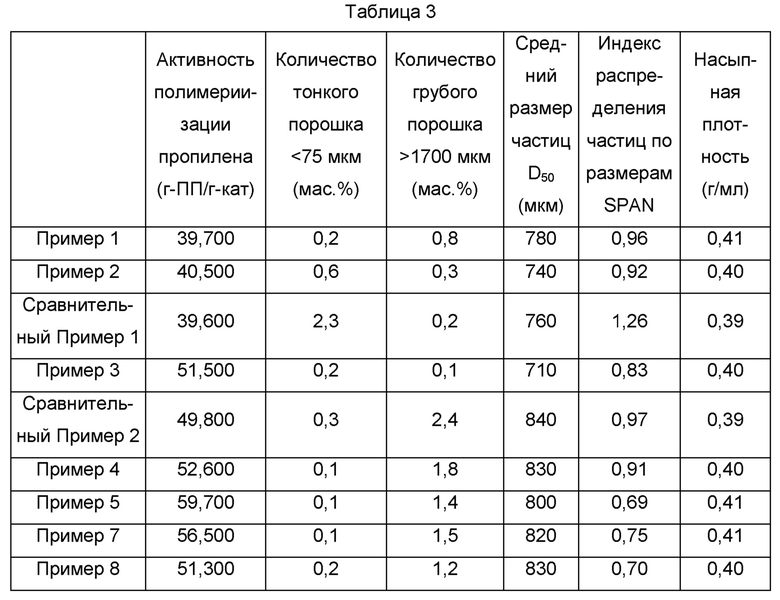

Как упоминалось выше, контроль морфологии твердого каталитического компонента важен для полимеризации или сополимеризации этилена, а также пропилена, в качестве олефинов. В этом контексте сополимеры пропилена и этилена используются для широкого спектра целей. С другой стороны, эти сополимеры подвержены липкости во время производства по сравнению с гомополимерами пропилена и поэтому прилипают к внутренним стенкам полимеризационных реакторов, трубопроводов, контейнеров для хранения и т.п., легко вызывая закупорку и т.д. Кроме того, эта липкость имеет тенденцию к тому, что вызывает снижение текучести или гранулометрического состава образующихся частиц сополимера пропилена.

Примеры способа решения проблемы липкости полимеров олефинов или закупорки и т.д. трубопроводов и тому подобного, связанного с липкостью во время полимеризации или сополимеризации олефинов, включают способ, который включает в себя регулирование объема пор или размера пор твердого каталитического компонента, тем самым улучшая способность к прилипанию и т.п. частиц сополимера пропилена.

Примеры способа решения проблемы снижения текучести или гранулометрического состава частиц сополимера пропилена включают способ, который включает в себя приведение соединения галогенида титана в контакт с диалкоксимагнием, содержащим спирт, или приведение в контакт со спиртом, и использование полученного твердого каталитического компонента для получения частиц сополимера пропилена, тем самым подавляя образование тонкого порошка или грубого порошка и снижая летучий органический компонент.

Однако даже упомянутые выше способы не всегда могут подавлять клейкость (липкость) полимеров олефинов и не являются достаточно удовлетворительными для получения частиц сополимера пропилена, имеющих высокую текучесть и благоприятное распределение частиц по размерам.

Примеры способа улучшения распределения частиц по размерам также включают способ, который включает в себя выполнение последующей обработки удаления тонкого порошка с последующей обработкой поверхностно-активным веществом. В этом случае процесс получения твердого каталитического компонента является сложным, что приводит к снижению производительности твердого каталитического компонента, такому как снижение выхода.

При этих обстоятельствах задачей настоящего изобретения является создание твердого каталитического компонента для полимеризации олефинов, который способен производить полимер, который имеет очень низкую способность к прилипанию, связанную с клейкостью (липкостью) частиц полимера, имеет превосходную текучесть и также имеет благоприятное распределение частиц по размерам для того, чтобы полимеризовать олефины, в частности, для проведения сополимеризации, такой как статистическая сополимеризация или блок-сополимеризация пропилена и этилена, и предложение способа получения твердого каталитического компонента для полимеризации олефинов, катализатора полимеризации олефинов и способа получения сополимера пропилена.

Решение задачи изобретения

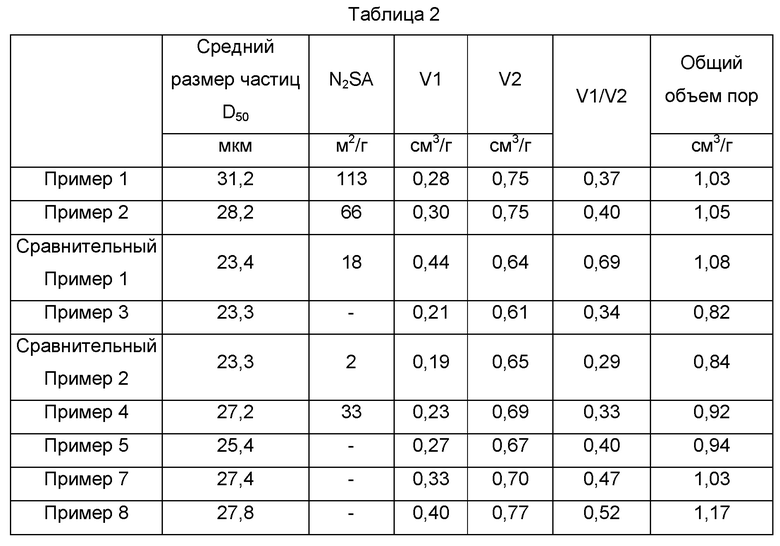

В результате проведения обширных исследований для решения технических проблем, описанных выше, авторы настоящего изобретения обнаружили, что эти технические проблемы могут быть решены путем полимеризации или сополимеризации олефинов с использованием твердого каталитического компонента для полимеризации олефинов, содержащего титан, магний, атом галогена и внутренний донор электронов, где твердый каталитический компонент имеет мультимодальное распределение пор по объему, измеренное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 мкм до 1 мкм и диапазона радиусов пор от более 1 мкм до 30 мкм или менее, и отношение, которое представляет собой отношение объема пор V1, полученного из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, к объему пор V2, полученному из пор в диапазоне радиусов от более 1 мкм до 30 мкм или менее, составляющее от 0,30 до 0,65. На основании этого открытия настоящее изобретение было выполнено.

В частности, настоящее изобретение предлагает

(1) твердый каталитический компонент для полимеризации олефинов, включающий

титан, магний, атом галогена и внутренний донор электронов, где

твердый каталитический компонент имеет мультимодальное распределение пор по объему, измеренное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 мкм до 1 мкм и диапазона радиусов пор от более 1 мкм до 30 мкм или менее, и

отношение, которое представляет собой отношение объема пор V1, полученного из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, к объему пор V2, полученному из пор в диапазоне радиусов от более 1 мкм до 30 мкм или менее, составляющее от 0,30 до 0,65,

(2) твердый каталитический компонент для полимеризации олефинов согласно (1), в котором общий объем пор, измеренный методом ртутной порометрии, составляет от 0,65 до 2,00 см3/г,

(3) твердый каталитический компонент для полимеризации олефинов согласно (1), в котором объем пор V1, полученный из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, составляет от 0,1 до 0,8 см3/г,

(4) твердый каталитический компонент для полимеризации олефинов согласно (1), в котором объем пор V2, полученный из пор в диапазоне радиусов от более 1 мкм до 30 мкм или менее, составляет от 0,3 до 1,5 см3/г,

(5) твердый каталитический компонент для полимеризации олефинов согласно (1), где удельная поверхность, измеренная методом БЭТ, составляет от 1 до 500 м2/г,

(6) твердый каталитический компонент для полимеризации олефинов согласно (1), где внутренний донор электронов представляет собой одно или более соединений, выбранных из сложноэфирного соединения, простого эфирного соединения и карбонатного соединения,

(7) способ получения твердого каталитического компонента для полимеризации олефинов согласно (1), включающий стадию

приведения соединения магния, имеющего алкоксигруппу, соединения галогенида титана и внутреннего донора электронов в контакт друг с другом, где

для контакта между соединением магния, имеющим алкоксигруппу, и соединением галогенида титана, соединение магния, имеющее алкоксигруппу, добавляют к соединению галогенида титана или, альтернативно, соединение галогенида титана добавляют к соединению магния, имеющему алкоксигруппу, непрерывно или периодически в течение более 2 часов или более при поддержании температуры 15°С или ниже,

(8) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где соединение магния, имеющее алкоксигруппу, представляет собой диалкоксимагний,

(9) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где соединение магния, имеющее алкоксигруппу, имеет сферическую или эллипсоидальную форму частиц, имеет мультимодальное распределение пор по объему, определенное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 мкм до 1 мкм и диапазона радиусов пор от более 1 мкм до 30 мкм или менее,

(10) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где соединение магния, имеющее алкоксигруппу, имеет общий объем пор от 1,3 до 3,0 см3/г, определенный методом ртутной порометрии,

(11) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где соединение магния, имеющее алкоксигруппу, имеет объем пор 0,3 см3/г или более, полученный из пор в диапазоне радиусов пор от 0,002 мкм до 1 мкм, определенный методом ртутной порометрии,

(12) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где соединение магния, имеющее алкоксигруппу, имеет объем пор от 0,5 до 2,0 см3/г, полученный из пор в диапазоне радиусов пор от более 1 мкм до 30 мкм или менее, определенный методом ртутной порометрии,

(13) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где соединение магния, имеющее алкоксигруппу, содержит от 0,1 до 1,5 массовых частей (мас.ч.) спирта на 100 мас.ч. соединения магния, имеющего алкоксигруппу,

(14) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где на стадии приведения соединения магния, имеющего алкоксигруппу, и соединения галогенида титана в контакт друг с другом, соединение магния, имеющее алкоксигруппу, добавляют к соединению галогенида титана непрерывно или периодически в течение 2 часов или более при поддержании температуры 15°С или ниже,

(15) способ получения твердого каталитического компонента для полимеризации олефинов согласно (7), где внутренний донор электронов приводят два или более раз в контакт с соединением магния, имеющим алкоксигруппу, соединением галогенида титана или со смесью соединения магния, имеющего алкоксигруппу, и соединения галогенида титана,

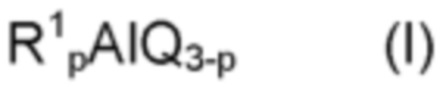

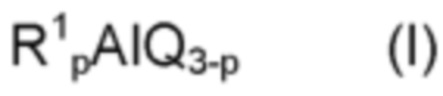

(16) катализатор полимеризации олефинов, включающий продукт от приведения в контакт твердого каталитического компонента для полимеризации олефинов согласно (1), алюминийорганического соединения, представленного следующей общей формулой (I):

где R1 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода; Q представляет собой атом водорода или атом галогена; p - действительное число 0<р≤3; когда присутствует множество фрагментов R1, эти фрагменты R1 являются одинаковыми или отличными друг от друга; и когда присутствует множество фрагментов Q, эти фрагменты Q являются одинаковыми или отличными друг от друга,

и внешнего электронодонорного соединения,

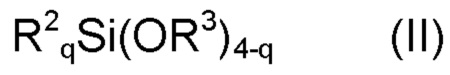

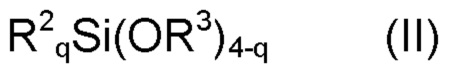

(17) катализатор полимеризации олефинов согласно (16), где внешним электронодонорным соединением является по меньшей мере одно кремнийорганическое соединение, выбранное из соединений следующей общей формулы (II):

где R2 представляет собой алкильную группу, имеющую от 1 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, фенильную группу, винильную группу, аллильную группу или аралкильную группу, и множество фрагментов R2 являются одинаковыми или различными; R3 представляет собой алкильную группу, имеющую 1-4 атомов углерода, циклоалкильную группу, имеющую 3-6 атомов углерода, фенильную группу, алкиламиногруппу, имеющую 1-12 атомов углерода, диалкиламиногруппу, имеющую 1-12 атомов углерода, винильную группу, аллильную группу или аралкильную группу, и множество фрагментов R3 являются одинаковыми или различными; и q представляет собой целое число 0≤q≤3,

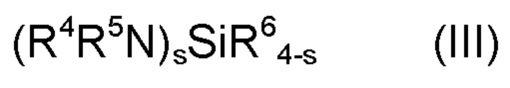

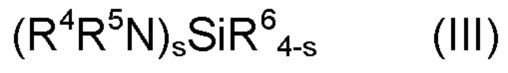

и следующей общей формулы (III):

где каждый R4 и R5 представляет собой атом водорода, линейную алкильную группу, имеющую от 1 до 20 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 20 атомов углерода, винильную группу, аллильную группу, аралкильную группу, циклоалкильную группу, имеющую от 3 до 20 атомов углерода, или арильную группу, и являются одинаковыми или различными, или R4 и R5 необязательно соединены друг с другом с образованием кольца; R6 представляет собой линейную алкильную группу, имеющую 1-20 атомов углерода, разветвленную алкильную группу, имеющую 3-20 атомов углерода, винильную группу, аллильную группу, аралкильную группу, циклоалкильную группу, имеющую 3-20 атомов углерода, или арильную группу; когда присутствует множество фрагментов R6, множество фрагментов R6 являются одинаковыми или различными; и s представляет собой целое число от 1 до 3,

(18) способ получения полимера олефина, включающий полимеризацию олефина в присутствии катализатора полимеризации олефинов согласно (16),

(19) способ получения сополимера пропилена, включающий полимеризацию пропилена с использованием катализатора полимеризации олефинов согласно (16) и последующую сополимеризацию двух или более олефинов,

(20) сополимер пропилена, имеющий объем пор от 0,10 до 0,23 см3/г, измеренный методом ртутной порометрии,

(21) сополимер пропилена согласно (20), где

сополимер пропилена получают многостадийной полимеризацией, включающей две или более стадии, и

объемное отношение объема пор полимера олефина, полученного после полимеризации на второй или более поздней стадии, к объему пор полимера, полученного после полимеризации на первой стадии, находится в диапазоне от 30 до 99%,

(22) сополимер пропилена согласно (20), где

сополимер пропилена имеет по меньшей мере одну пиковую вершину в диапазоне радиусов пор от 0,1 мкм до 40 мкм в распределении пор по объему, измеренном методом ртутной порометрии, и

для по меньшей мере одного пика, имеющего пиковую вершину, отношение полуширины пика в распределении пор по объему к радиусу поры пиковой вершины в распределении пор по объему составляет 2,0 или менее, и

(23) сополимер пропилена согласно (20), где сумма объемов пор в диапазоне радиусов пор от 1 до 20 мкм составляет от 0,09 до 0,21 см3/г.

Полезные эффекты изобретения

Настоящее изобретение может обеспечить твердый каталитический компонент для полимеризации олефинов, который способен производить полимер, который имеет очень низкую способность к прилипанию, связанную с клейкостью (липкостью) частиц полимера, имеет превосходную текучесть, а также имеет благоприятное распределение частиц по размерам для того, чтобы полимеризовать олефины, в частности, для проведения реакции сополимеризации, такой как статистическая сополимеризация или блок-сополимеризация пропилена и этилена, а также может обеспечить способ получения твердого каталитического компонента для полимеризации олефинов, катализатор полимеризации олефинов и способ получения сополимера пропилена, и сополимер пропилена.

Краткое описание фигуры

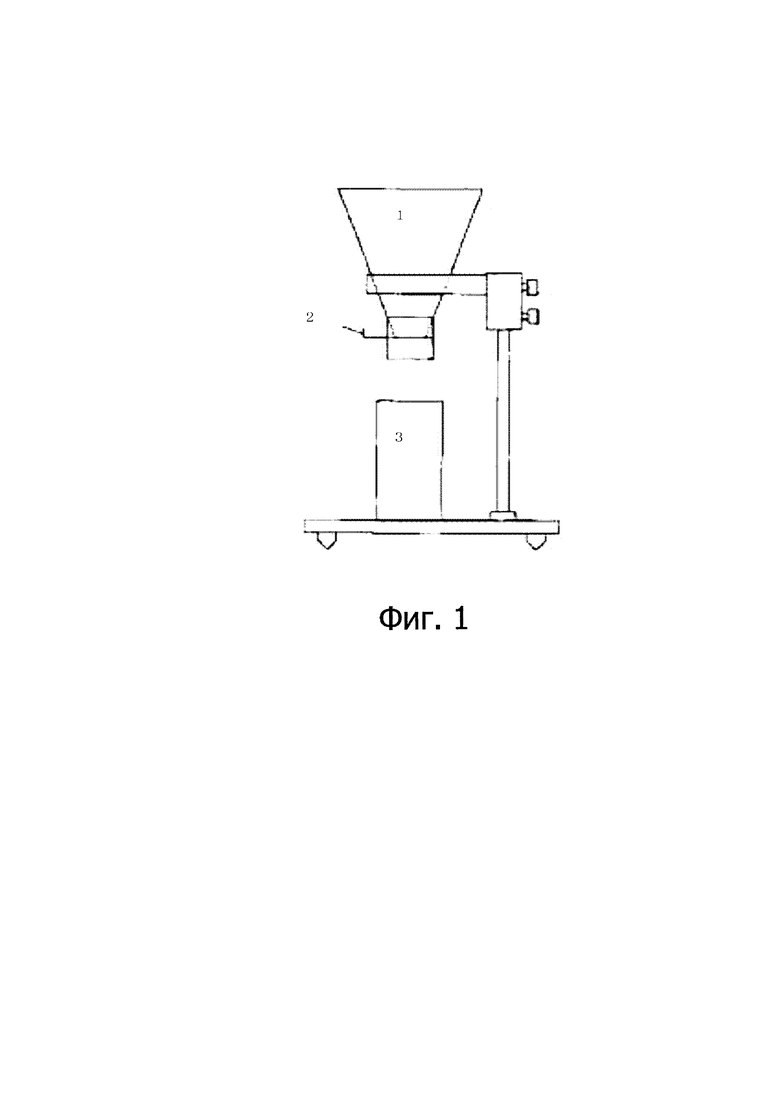

Фигура 1 представляет собой схему, иллюстрирующую устройство для измерения текучести при высокой температуре порошка блок-сополимеров пропилена, используемых в примерах и сравнительных примерах настоящего изобретения.

Описание вариантов осуществления изобретения

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению включает титан, магний, атом галогена и внутренний донор электронов, где твердый каталитический компонент имеет мультимодальное распределение пор по объему, измеренное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 мкм до 1 мкм и диапазона радиусов пор от более 1 мкм до 30 мкм или менее, и отношение, которое представляет собой отношение объема пор V1, полученного из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, к объему пор V2, полученному из пор в диапазоне радиусов от более 1 мкм до 30 мкм или менее, составляющее от 0,30 до 0,65.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению включает титан, магний, атом галогена и внутренний донор электронов.

Титан и атом галогена предпочтительно получены из соединения галогенида титана, упомянутого позже.

Примеры атома галогена могут, в частности, включать один или более атомов, выбранных из атома фтора, атома хлора, атома брома и атома йода. Атом галогена предпочтительно представляет собой один или более атомов, выбранных из атома хлора, атома брома и атома йода, более предпочтительно - один или более атомов, выбранных из атома хлора и атома йода.

Магний предпочтительно получают из соединения магния, имеющего алкоксигруппу, упомянутого ниже.

Донор электронов предпочтительно представляет собой органическое соединение, содержащее атом кислорода или атом азота. Их примеры могут включать одно или более соединений, выбранных из спиртов, фенолов, галогенангидридов кислот, амидов кислот, нитрилов, ангидридов кислот, простых эфиров, сложных эфиров органических кислот, сложных эфиров кремниевой кислоты, соединений, имеющих простую эфирную группу и сложноэфирную группу, сложноэфирных соединений угольной кислоты, имеющих эфирную группу, альдегидов, кетонов и карбонатов. Одно или более соединений, выбранных из сложных эфиров, простых эфиров и карбонатов, являются предпочтительными.

Внутренний донор электронов предпочтительно представляет собой простые эфиры, такие как моноэфиры, простые диэфиры и простые эфирные карбонаты, и сложные эфиры, такие как сложные эфиры монокарбоновых кислот и сложные эфиры поликарбоновых кислот, более предпочтительно - одно или более соединений, выбранных из сложных эфиров ароматических поликарбоновых кислот, таких как сложный диэфир ароматической дикарбоновой кислоты, сложные эфиры алифатических поликарбоновых кислот, сложные эфиры эпициклических поликарбоновых кислот, простые диэфиры и простые эфирные карбонаты.

Примеры электронодонорного соединения могут, в частности, включать одно или более соединений, выбранных из сложных диэфиров фталевой кислоты, таких как диэтилфталат и дибутилфталат, сложные диэфиры малоновой кислоты, такие как диметилмалонат и диэтилмалонат, сложные диэфиры углеводород-замещенной малоновой кислоты, такие как диметилдиизобутилмалонат, диэтил-диизобутилмалонат и диэтилбензилиденмалонат, сложные диэфиры малеиновой кислоты, такие как диэтилмалеат и ди-н-бутилмалеат, сложные эфиры угольной кислоты, имеющие простую эфирную группу, такие как (2-этоксиэтил)метилкарбонат и (2-этоксиэтил)метилкарбонат, сложные диэфиры циклоалкандикарбоновых кислот, такие как диметилциклогексан-1,2-дикарбоксилат и сложный диэфир 1,1-норборнилдикарбоновой кислоты, 2-изопропил-2-изопентил-1,3-диметоксипропан и простые 1,3-диэфиры, такие как 9,9-бис(метоксиметил)флуорен.

Детали электронодонорного соединения являются такими, как упомянуто в описании способа получения твердого каталитического компонента для полимеризации олефинов в соответствии с настоящим изобретением, упомянутого позже.

В твердом каталитическом компоненте для полимеризации олефинов согласно настоящему изобретению состав каждого компонента конкретно не ограничен при условии, что может быть достигнута цель настоящего изобретения.

Содержание магния (атомов магния) в твердом каталитическом компоненте предпочтительно составляет от 10 до 40 мас. %, более предпочтительно - от 10 до 30 мас. %, еще более предпочтительно - от 13 до 25 мас. %.

Содержание титана (атомов титана) в твердом каталитическом компоненте предпочтительно составляет от 0,1 до 10 мас. %, более предпочтительно - от 0,5 до 8,0 мас. %, еще более предпочтительно - от 1,0 до 5,0 мас. %.

Содержание атома галогена в твердом каталитическом компоненте предпочтительно составляет от 20 до 89 мас. %, более предпочтительно - от 30 до 85 мас. %, еще более предпочтительно - от 40 до 75 мас. %.

Содержание внутреннего донора электронов в твердом каталитическом компоненте предпочтительно составляет от 0,5 до 40 мас. %, более предпочтительно - от 1 до 30 мас. %, еще более предпочтительно - от 2 до 25 мас. %.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению может содержать реакционный реагент, содержащий кремний, фосфор или металл, такой как алюминий, в дополнение к каждому компоненту, описанному выше.

Реакционный реагент предпочтительно представляет собой одно или более соединений, выбранных из кремнийорганического соединения, имеющего связь Si-О-С, кремнийорганического соединения, имеющего связь Si-N-C, соединения фосфорной кислоты, имеющего связь Р-О, алюминийорганического соединения (например, триалкилалюминия, диалкоксиалюминия хлорида, алкоксиалюминия дигалогенида и триалкоксиалюминия) и тригалогенида алюминия и т.д., более предпочтительно - одно или более соединений, выбранных из кремнийорганического соединения, имеющего связь Si-O-C, кремнийорганического соединения, имеющего связь Si-N-C, и алюминийорганического соединения.

Твердый каталитический компонент, содержащий такой реакционный реагент, может легко улучшить активность полимеризации или стереорегулярность при полимеризации пропилена или пропилена с дополнительным олефином.

Средний размер частиц твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению предпочтительно составляет от 1 до 100 мкм, более предпочтительно - от 10 до 70 мкм.

В настоящей заявке средний размер частиц твердого каталитического компонента для полимеризации олефинов означает средний размер частиц D50 (размер, определяющий границу, ниже которой находится 50% частиц от общего объемного содержания частиц) при измерении с использованием прибора для измерения размера частиц с рассеиванием-дифракцией лазерного излучения.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению имеет мультимодальное распределение пор по объему, измеренное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 мкм до 1 мкм и диапазона радиусов пор от более 1 мкм до 30 мкм или менее.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению имеет одну или более пиковых вершин в диапазоне радиусов пор от 0,002 мкм до 1 мкм, предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 0,01 мкм до 0,5 мкм, более предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 0,03 мкм до 0,3 мкм.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению предпочтительно имеет от 1 до 4 пиковых вершин, более предпочтительно - от 1 до 3 пиковых вершин, еще более предпочтительно - 1 или 2 пиковых вершин в диапазоне радиусов пор от 0,002 мкм до 1 мкм.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению имеет одну или более пиковых вершин в диапазоне радиусов пор от более 1 мкм до 30 мкм или менее, предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 2 мкм до 15 мкм, более предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 3 мкм до 10 мкм.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению предпочтительно имеет от 1 до 3 пиковых вершин, более предпочтительно - 1 или 2 вершины пиков, еще более предпочтительно 1 пиковую вершину в диапазоне радиусов пор от более 1 мкм до 30 мкм или менее.

В настоящей заявке распределение пор твердого каталитического компонента для полимеризации олефинов означает распределение, измеренное методом ртутной порометрии с использованием ртутного интрузионного порозиметра (производства Micromeritics Instrument Corp., AutoPore III 9420).

Считается, что твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению, который имеет поры с небольшим размером отверстия, включенные в пик, вершина которого находится в диапазоне радиусов пор от 0,002 мкм до 1 мкм, дает продукт полимеризации, в котором сополимер, имеющий высокую липкость, тонко диспергирован внутри полимерных частиц. Кроме того, считается, что наличие пор с большим размером отверстия, включенных в пик, вершина которого находится в диапазоне радиусов пор от более 1 мкм до 30 мкм или менее, способно поддерживать большое количество сополимера, который не может оставаться в порах с небольшим размером отверстия, или сополимера, имеющего липкость внутри полимерных частиц. Следовательно, способность к прилипанию полимерных частиц, связанная с клейкостью (липкостью) частиц сополимера, вероятно, может быть уменьшена.

Более конкретно, предполагается, что твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению, который имеет как поры с небольшим размером отверстия, так и поры с большим размером отверстия, как описано выше, при использовании, например, в реакции блок-сополимеризации пропилена и этилена, обеспечивает получение этилен-пропиленового сополимера, каучукового компонента, с очень маленьким размером частиц и в форме, тонко диспергированной в частицах пропиленового полимера по соседству с частицами пропиленового полимера (или в матрице), на стадии сополимеризации этилена и пропилена, следующей за стадией полимеризации пропилена. Кроме того, когда доля каучукового компонента повышается, частицы пропиленового полимера дополнительно фрагментируются, так что каучуковый компонент образуется в его зазорах (между частицами фрагментированного пропиленового полимера). Таким образом, считается, что каучуковый компонент, даже если он перемещается после полимеризации, остается внутри полимерных частиц и с меньшей вероятностью перемещается к поверхности полимерных частиц. Следовательно, вероятно может быть получен пропиленовый блок-сополимер, содержащий каучуковый компонент в очень высокой пропорции, в то время как способность к прилипанию полимерных частиц, связанная с клейкостью (липкостью), снижается.

В твердом каталитическом компоненте для полимеризации олефинов согласно настоящему изобретению общий объем пор с радиусом от 0,002 мкм до 30 мкм предпочтительно составляет от 0,65 до 2,0 см3/г, более предпочтительно - от 0,70 до 1,5 см3/г, еще более предпочтительно - 0,75 до 1,2 см3/г.

В твердом каталитическом компоненте для полимеризации олефинов согласно настоящему изобретению объем пор V1, полученный из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, предпочтительно составляет от 0,1 до 0,8 см3/г, более предпочтительно - от 0,15 до 0,45 см3/г, более предпочтительно - от 0,20 до 0,40 см3/г, еще более предпочтительно - от 0,20 до 0,35 см3/г.

В твердом каталитическом компоненте для полимеризации олефинов согласно настоящему изобретению объем пор V2, полученный из пор в диапазоне радиусов от более 1 мкм до 30 мкм или менее, предпочтительно составляет от 0,3 до 1,5 см3/г, более предпочтительно - от 0,4 до 1,2 см3/г, еще более предпочтительно - от 0,5 до 0,9 см3/г.

В твердом каталитическом компоненте для полимеризации олефинов согласно настоящему изобретению отношение (V1/V2), которое представляет собой отношение объема пор V1, полученного из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, к объему пор V2, полученного из пор в диапазоне радиусов от более 1 мкм до 30 мкм или менее, составляет от 0,30 до 0,65, предпочтительно - от 0,30 до 0,60, более предпочтительно - от 0,30 до 0,55.

Твердый каталитический компонент для полимеризации олефинов согласно настоящему изобретению имеет поры с малым размером отверстия, имеющие пиковую вершину в диапазоне радиусов пор от 0,002 мкм до 1 мкм, и поры с большим размером отверстия, имеющие пиковую вершину в диапазоне радиусов пор от 1 мкм до 30 мкм или менее, в диапазоне объемного отношения пор, описанного выше, и, таким образом, вероятно, способен эффективно снижать способность к прилипанию полимерных частиц, связанную с клейкостью (липкостью) частиц сополимера.

В настоящей заявке весь общий объем пор, объем пор V1 и объем пор V2 представляют собой средние значения, измеренные методом ртутной порометрии с использованием ртутного интрузионного порозиметра (производства Micromeritics Instrument Corp., AutoPore III 9420).

В твердом каталитическом компоненте для полимеризации олефинов согласно настоящему изобретению удельная поверхность, измеренная методом БЭТ, предпочтительно составляет от 1 до 500 м2/г, более предпочтительно - от 10 до 500 м2/г, еще более предпочтительно - от 30 до 400 м2/г, еще более предпочтительно - от 100 до 400 м2/г.

В настоящей заявке удельная поверхность означает значение, автоматически измеренное методом БЭТ с использованием прибора для измерения удельной поверхности (производства Quantachrome Corp., QUANTASORB QS-17).

Когда удельная поверхность, измеренная методом БЭТ, твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, попадает в диапазон, описанный выше, полученный полимер также имеет умеренные неровности на поверхности. Таким образом, способность к прилипанию полученного полимера может быть эффективно снижена.

Настоящее изобретение может обеспечить твердый каталитический компонент для полимеризации олефинов, который способен производить полимер, который имеет очень низкую способность к прилипанию полимерных частиц, связанную с клейкостью (липкостью) полимерных частиц, имеет превосходную текучесть, а также имеет благоприятное распределение частиц по размерам, для того, чтобы полимеризовать олефины, в частности, для проведения сополимеризации, такой как статистическая сополимеризация или блок-сополимеризация пропилена и этилена.

Далее будет описан способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению.

Способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению представляет собой способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, включающий стадию

приведения соединения магния, имеющего алкоксигруппу, соединения галогенида титана и внутреннего донора электронов в контакт друг с другом, где

для контакта между соединением магния, имеющим алкоксигруппу, и соединением галогенида титана, соединение магния, имеющее алкоксигруппу, добавляют к соединению галогенида титана или, альтернативно, соединение галогенида титана добавляют к соединению магния, имеющему алкоксигруппу, непрерывно или периодически в течение более 2 часов или более при поддержании температуры 15°С или ниже.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению соединение магния, имеющее алкоксигруппу, предпочтительно представляет собой диалкоксимагний.

Примеры диалкоксимагния могут включать одно или более соединений, выбранных из диэтоксимагния, дипропоксимагния, дибутоксимагния, дипентоксимагния, диизооктоксимагния, этоксибутоксимагния и этоксиизооктоксимагния. Диэтоксимагний является предпочтительным.

Диалкоксимагний может быть использован отдельно или в комбинации двух или более из них.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению вторичные частицы соединения магния, имеющего алкоксигруппу, находятся в гранулированной или порошкообразной форме в сухом состоянии. Их форма обычно представляет собой сферическую форму, но она необязательно должна быть истинной сферической формой и может быть эллипсоидальной формой.

В частности, отношение (l/w) длины l к ширине w вторичных частиц соединения магния, имеющего алкоксигруппу, предпочтительно составляет 3 или менее, более предпочтительно - от 1 до 2, еще более предпочтительно - от 1 до 1,5.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению соединение магния, имеющее алкоксигруппу, предпочтительно имеет мультимодальное распределение пор по объему, определенное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 до 1 мкм и диапазона радиусов пор от более 1 до 30 мкм или менее.

Соединение магния, имеющее алкоксигруппу, имеет одну или более пиковых вершин в диапазоне радиусов пор от 0,002 мкм до 1 мкм, предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 0,01 мкм до 0,5 мкм, более предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 0,03 мкм до 0,3 мкм.

Соединение магния, имеющее алкоксигруппу, предпочтительно имеет от 1 до 4 пиковых вершин, более предпочтительно - от 1 до 3 пиковых вершин, еще более предпочтительно - 1 или 2 вершины пиков, в диапазоне радиусов пор от 0,002 мкм до 1 мкм.

Соединение магния, имеющее алкоксигруппу, имеет одну или более пиковых вершин в диапазоне радиусов пор от более 1 мкм до 30 мкм или менее, предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 2 мкм до 15 мкм, более предпочтительно - одну или более пиковых вершин в диапазоне радиусов пор от 3 до 10 мкм.

Соединение магния, имеющее алкоксигруппу, предпочтительно имеет от 1 до 3 пиковых вершин, более предпочтительно 1 или 2 вершины пиков, еще более предпочтительно 1 пиковую вершину, в диапазоне радиусов пор от более 1 мкм до 30 мкм или менее.

В настоящей заявке распределение пор соединения магния, имеющего алкоксигруппу, означает распределение, измеренное методом ртутной порометрии с использованием ртутного интрузионного порозиметра (производства Micromeritics Instrument Corp., AutoPore III 9420).

Соединение магния, имеющее алкоксигруппу, функционирует в качестве носителя для получающегося в результате твердого каталитического компонента для полимеризации олефинов. Соединение магния, имеющее алкоксигруппу, которое имеет мультимодальное распределение пор по объему, определенное методом ртутной порометрии, и имеет одну или более пиковых вершин в каждом диапазоне из диапазона радиусов пор от 0,002 до 1 мкм и диапазона радиусов пор от более 1 мкм до 30 мкм или менее, может легко дать твердый компонент катализатора для полимеризации олефинов, имеющий такое же распределение пор, как указано выше.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению общий объем пор с радиусом от 0,002 мкм до 30 мкм в соединении магния, имеющем алкоксигруппу, предпочтительно составляет от 1,3 до 3,0 см3/г, более предпочтительно - от 1,4 до 2,5 см3/г, еще более предпочтительно - от 1,5 до 2,2 см3/г.

В соединении магния, имеющем алкоксигруппу, объем пор, полученный из пор с радиусом от 0,002 мкм до 1 мкм, предпочтительно составляет 0,3 см3/г или более, более предпочтительно - от 0,4 до 1,0 см3/г, еще более предпочтительно - от 0,5 до 0,9 см3/г.

В соединении магния, имеющем алкоксигруппу, объем пор, полученный из пор с радиусом от 1 мкм до 30 мкм или менее, предпочтительно составляет от 0,5 до 2,0 см3/г, более предпочтительно - от 0,6 до 1,8 см3/г, еще более предпочтительно - от 0,7 до 1,6 см3/г, еще более предпочтительно - от 0,8 до 1,5 см3/г.

В настоящей заявке общий объем пор, объем пор, полученный из пор в диапазоне радиусов от 0,002 мкм до 1 мкм, и объем пор, полученный из пор в диапазоне радиусов от более 1 до 30 мкм или менее, соединения магния, имеющего алкоксигруппу, означает средние значения, измеренные методом ртутной порометрии с использованием ртутного интрузионного порозиметра (производства Micromeritics Instrument Corp., AutoPore III 9420).

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению соединение магния, имеющее алкоксигруппу, может содержать спирт внутри. В этом случае соединение магния, имеющее алкоксигруппу, предпочтительно содержит от 0,1 до 1,5 массовых частей спирта, более предпочтительно - от 0,2 до 1,2 массовых частей спирта, еще более предпочтительно - от 0,4 до 1,0 массовых частей спирта, на 100 массовых частей.

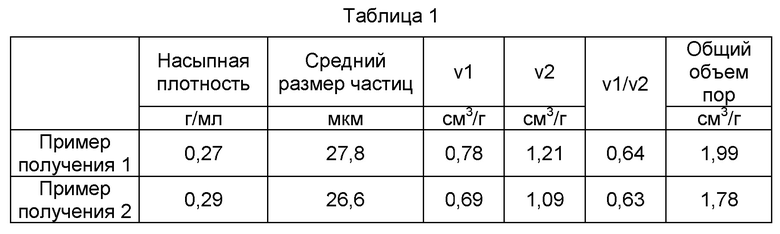

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению насыпная плотность соединения магния, имеющего алкоксигруппу, предпочтительно составляет от 0,1 до 0,6 г/мл, более предпочтительно - от 0,2 до 0,5 г/мл, еще более предпочтительно - от 0,25 до 0,40 г/мл.

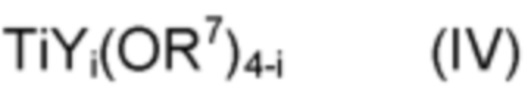

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению примеры соединения галогенида титана могут включать одно или более соединений, выбранных из галогенида титана и алкоксигалогенида титана, например соединение четырехвалентного титана, представленное следующей общей формулой (IV):

где Y - атом галогена; R7 представляет собой линейную или разветвленную алкильную группу, имеющую от 1 до 7 атомов углерода; i представляет собой целое число от 1 до 4; когда присутствует множество фрагментов R7, эти фрагменты R7 являются одинаковыми или отличными друг от друга; и когда присутствует множество фрагментов Y, эти фрагменты Y являются одинаковыми или отличными друг от друга.

В соединении титана, представленном общей формулой (IV), примеры атома галогена X включают атом фтора, атом хлора, атом брома и атом йода.

В соединении титана, представленном общей формулой (IV), R7 представляет собой линейную или разветвленную алкильную группу с 1-7 атомами углерода, предпочтительно алкильную группу с 1-5 атомами углерода, более предпочтительно алкильную группу с 1-4 атомами углерода.

В соединении титана, представленном общей формулой (IV), конкретные примеры R7 могут включать метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, трет-бутильную группу, н-пентильную группу, изопентильную группу, неопентильную группу, н-гексильную группу и изогексильную группу.

Примеры соединения титана, представленного общей формулой (IV), конкретно включают тетрагалогениды титана, такие как тетрахлорид титана, тетрабромид титана и тетраиодид титана, и алкоксигалогениды титана, такие как трихлорид метоксититана, трихлорид этоксититана, трихлорид пропоксититана, трихлорид бутоксититана, дихлорид диметоксититана, дихлорид диэтоксититана, дихлорид дипропоксититана, дихлорид дибутоксититана, хлорид триметоксититана, трихлорид этоксититана, хлорид трипропоксититана и хлорид трибутоксититана.

Соединение титана, представленное общей формулой (IV), предпочтительно представляет собой тетрагалогенид титана, особенно предпочтительно тетрахлорид титана.

В соединении титана, представленном общей формулой (IV), i представляет собой целое число от 1 до 4, предпочтительно - от 2 до 4.

Соединение титана, представленное общей формулой (IV), может использоваться отдельно или в комбинации двух или более из них.

Соединение титана, представленное общей формулой (IV), может быть разбавлено углеводородным соединением или галогенированным углеводородным соединением.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению электронодонорное соединение предпочтительно представляет собой органическое соединение, содержащее атом кислорода или атом азота. Их примеры могут включать одно или более соединений, выбранных из спиртов, фенолов, галогенангидридов кислот, амидов кислот, нитрилов, ангидридов кислот, простых эфиров, сложных эфиров органических кислот, сложных эфиров кремниевой кислоты, соединений, имеющих простую эфирную группу и сложноэфирную группу, сложноэфирных соединений угольной кислоты, имеющих простую эфирную группу, альдегидов, кетонов и карбонатов. Одно или более соединений, выбранных из сложных эфиров, простых эфиров и карбонатов, являются предпочтительными.

Внутренний донор электронов предпочтительно представляет собой простые эфиры, такие как моноэфиры, простые диэфиры и эфиры карбонатов, и сложные эфиры, такие как сложные эфиры монокарбоновых кислот и сложные эфиры поликарбоновых кислот, более предпочтительно одно или более соединений, выбранных из сложных эфиров ароматических поликарбоновых кислот, таких как сложный диэфир ароматической дикарбоновой кислоты, сложные эфиры алифатических поликарбоновых кислот, сложные эфиры алициклических поликарбоновых кислот, простые диэфиры и простые эфиры карбонатов.

Примеры электронодонорного соединения могут включать сложные эфиры фталевой кислоты, сложные эфиры малоновой кислоты, сложные эфиры янтарной кислоты, простые диэфиры, сложные эфиры циклоалканкарбоновых кислот, сложные эфиры циклоалкенкарбоновых кислот, простые эфиры карбоната и 1,3-простые диэфиры и могут, в частности, включать одно или более соединений, выбранных из сложных диэфиров фталевой кислоты, таких как диэтилфталат и дибутилфталат, сложных диэфиров малоновой кислоты, таких как диметилмалонат и диэтилмалонат, углеводородзамещенных сложных диэфиров малоновой кислоты, таких как диметилдиизобутилмалонат, диэтилдиизобутилмалонат и диэтилбензилиденмалонат, сложных диэфиров малеиновой кислоты, таких как такие как диэтилмалеат и ди-н-бутилмалеат, сложных эфиры угольной кислоты, имеющих простую эфирную группу, таких как (2-этоксиэтил)метилкарбонат и (2-этоксиэтил)метилкарбонат, сложных диэфиров циклоалкандикарбоновых кислот, таких как диметилциклогексан-1,2-дикарбоксилат и сложный диэфир 1,1-норборнилдикарбоновой кислоты, сложных диэфиров циклоалкендикарбоновой кислоты, таких как ди-н-бутил-1-циклогексен-1,2-дикарбоксилат, простых эфиров карбонатов, таких как 2-этоксиэтил-1-фенилкарбонат, простых 1,3-диэфиров, таких как 9,9-бис(метоксиметил)флуорен и 2-изопропил-2-изопентил-1,3-диметоксипропан.

Способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению включает стадию приведения соединения магния, имеющего алкоксигруппу, соединения галогенида титана и внутреннего донора электронов в контакт друг с другом, где для контакта между соединением магния, имеющим алкоксигруппу, и соединением галогенида титана, соединение магния, имеющее алкоксигруппу, добавляют к соединению галогенида титана или, альтернативно, соединение галогенида титана добавляют к соединению магния, имеющему алкоксигруппу, непрерывно или периодически в течение 2 часов или более при поддержании температуры 15°С или ниже.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению предпочтительно, чтобы соединение магния, имеющее алкоксигруппу, добавляли к соединению галогенида титана непрерывно или периодически в течение 2 часов или более при поддержании температуры 15°С или ниже.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению соединение магния, имеющее алкоксигруппу, может содержать спирт для взаимодействия соединения магния, имеющего алкоксигруппу, соединения галогенида титана и внутреннего донора электронов. Соединение магния, имеющее алкоксигруппу, которое содержит спирт, может дополнительно увеличить объем пор полученного твердого каталитического компонента.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению соединение магния, имеющее алкоксигруппу, соединение галогенида титана и внутренний донор электронов, можно приводить в контакт в присутствии инертного органического растворителя.

В этом случае примеры инертного органического растворителя могут включать, но не ограничиваются этим, один или более растворителей, выбранных из насыщенных углеводородных соединений, таких как пентан, гексан, гептан, октан, нонан, декан, циклогексан, метилциклогексан, этилциклогексан 1,2-диэтилциклогексан, метилциклогексен, декалин и минеральное масло, ароматических углеводородных соединений, таких как бензол, толуол, ксилол и этилбензол, и галогенированных углеводородных соединений, таких как о-дихлорбензол, метиленхлорид, 1,2-дихлорбензол, четыреххлористый углерод и дихлорэтан.

В качестве инертного органического растворителя предпочтительно использовать насыщенное углеводородное соединение или ароматическое углеводородное соединение, которое имеет температуру кипения порядка 50-200°С и является жидким при обычной температуре. Среди них предпочтительными являются один или более растворителей, выбранных из гексана, гептана, октана, этилциклогексана, минерального масла, толуола, ксилола и этилбензола, и более предпочтительными являются любой из одного или более растворителей, выбранных из гексана, гептана, этилциклогексана и толуола.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, в случае приведения соединения магния, имеющего алкоксигруппу, соединения галогенида титана и внутреннего донора электронов в контакт друг с другом, (i) соединение магния, имеющее алкоксигруппу, можно добавлять к соединению галогенида титана непрерывно или периодически с последующим добавлением внутреннего донора электронов к полученной смеси, и (ii) соединение галогенида титана можно добавлять к соединению магния, имеющему алкоксигруппу, непрерывно или периодически, с последующим добавлением внутреннего донора электронов к полученной смеси.

Кроме того, (iii) соединение магния, имеющее алкоксигруппу, и внутренний донор электронов, можно добавлять к соединению галогенида титана непрерывно или периодически, и (iv) соединение галогенида титана и внутренний донор электронов можно добавлять к соединению магния, имеющему алкоксигруппу, непрерывно или периодически.

Кроме того, (v) часть внутреннего донора электронов можно добавлять к соединению магния, имеющему алкоксигруппу, и затем, после контакта смеси с соединением галогенида титана, к ней можно добавлять оставшуюся часть внутреннего донора электронов. В случае добавления внутреннего донора электронов разделенными порциями до и после контакта между соединением магния, имеющим алкоксигруппу, и соединением галогенида титана, легко может быть получен твердый компонент катализатора, имеющий большой объем пор.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению внутренний донор электронов можно добавлять непрерывно или периодически небольшими разделенными порциями.

В случае добавления внутреннего донора электронов периодически небольшими разделенными порциями после контакта между соединением магния, имеющим алкоксигруппу, и соединением галогенида титана, т.е. в случае приведения внутреннего донора электронов два или более раз в контакт со смесью соединения магния, имеющего алкоксигруппу и соединения галогенида титана, число раз контакта внутреннего донора электронов предпочтительно составляет от 2 до 8, более предпочтительно - от 2 до 6, еще более предпочтительно - от 2 до 4.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению предпочтительные примеры режима контакта соединения магния, имеющего алкоксигруппу, соединения галогенида титана и соединения внутреннего электрона, могут включать режимы (1)-(4), представленные ниже.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению приведение в контакт можно осуществлять, например, в присутствии дополнительного реакционного реагента, такого как кремний, фосфор или алюминий, или поверхностно-активного вещества.

(1) Способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, включающий суспендирование соединения магния, имеющего алкоксигруппу, в углеводородном растворителе, затем приведение полученной суспензии в контакт с соединением галогенида титана, затем нагревание смеси, приведение полученного продукта в контакт с внутренним донором электронов с получением твердого продукта, промывание твердого продукта углеводородным растворителем, а затем снова приведение твердого продукта в контакт с соединением галогенида титана в присутствии углеводородного растворителя.

В этой операции твердый продукт также может быть подвергнут термообработке в присутствии или в отсутствие углеводородного растворителя.

(2) Способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, включающий суспендирование соединения магния, имеющего алкоксигруппу, в углеводородном растворителе, затем приведение полученной суспензии в контакт для взаимодействия с соединением галогенида титана и внутренним донором электронов последовательно или одновременно с получением твердого продукта, промывание твердого продукта инертным органическим растворителем, а затем снова приведение твердого продукта в контакт с соединением галогенида титана для взаимодействия в присутствии углеводородного растворителя.

В этой операции твердый компонент и соединение галогенида титана также можно приводить в контакт два или более раз.

(3) Способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, включающий суспендирование соединения магния, имеющего алкоксигруппу, и внутреннего донора электронов в углеводородном растворителе, проведение реакции полученной суспензии путем приведения в контакт с соединением галогенида титана с получением твердого продукта, промывание твердого продукта углеводородным растворителем и последующее приведение твердого продукта в контакт с соединением галогенида титана в присутствии углеводородного растворителя.

(4) Способ получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, включающий суспендирование соединения магния, имеющего алкоксигруппу, в углеводородном растворителе, приведение суспензии в контакт с соединением галогенида титана, затем нагревание смеси, приведение в контакт с внутренним донором электронов для взаимодействия с получением твердого продукта, промывание твердого продукта углеводородным растворителем и затем снова приведение твердого продукта в контакт с соединением галогенида титана в присутствии углеводородного растворителя с получением твердого каталитического компонента, где на любой стадии получения суспензии, приведения в контакт и взаимодействия в контакт приводят хлорид алюминия.

Для полученного продукта предпочтительно получать твердый каталитический компонент в порошкообразной форме путем удаления остаточного растворителя до тех пор, пока массовое соотношение к твердому каталитическому компоненту не станет 1/3 или менее, предпочтительно - от 1/20 до 1/6, и удалять тонкодисперсный порошок с размером частиц 11 мкм или менее, смешанный с порошком твердого каталитического компонента, с помощью такого способа, как пневмоклассификация.

В способе получения твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению для контакта между соединением магния, имеющим алкоксигруппу, и соединением галогенида титана, соединение магния, имеющее алкоксигруппу, добавляют к соединению галогенида титана или, альтернативно, соединение галогенида титана добавляют к соединению магния, имеющему алкоксигруппу, непрерывно или периодически в течение 2 часов или более при поддержании температуры 15°С или ниже.

Температура (температура контакта) во время добавления соединения магния, имеющего алкоксигруппу, или соединения галогенида титана составляет 15°С или ниже, предпочтительно 10°С или ниже, более предпочтительно 5°С или ниже. Нижний предел температуры (температуры контакта) во время добавления особо не ограничен и обычно составляет -20°С или выше.

Если температура (температура контакта) во время добавления выше, чем 15°С, баланс между объемом пор и насыпной плотностью полученного твердого каталитического компонента для полимеризации олефинов имеет тенденцию к снижению, а количество мелкодисперсного порошка в полученном твердом каталитическом компоненте имеет тенденцию увеличиваться.

Время добавления соединения магния, имеющего алкоксигруппу, или соединения галогенида титана составляет 2 часа или более, предпочтительно - 2,5 часа или более, более предпочтительно - 3 часа или более. Верхний предел времени добавления особо не ограничен и обычно составляет 10 часов или менее.

Если время добавления меньше 2 часов, объем пор полученного твердого каталитического компонента для полимеризации олефинов слишком мал, и количество грубого порошка в полученном твердом каталитическом компоненте имеет тенденцию к увеличению. Кроме того, распределение частиц по размерам имеет тенденцию ухудшаться, а насыпная плотность снижается.

В случае добавления соединения магния, имеющего алкоксигруппу, к соединению галогенида титана или, альтернативно, добавления соединения галогенида титана к соединению магния, имеющему алкоксигруппу, время добавления означает общее время, в течение которого соединение магния, имеющее алкоксигруппу, и соединение галогенида титана, соответственно, фактически добавляют.

Количество каждого компонента, используемого для получения твердого каталитического компонента для полимеризации олефинов, различается в зависимости от способа получения и поэтому его нельзя обобщить. Например, количество используемого соединения галогенида титана предпочтительно составляет от 0,5 до 100 моль, более предпочтительно - от 0,5 до 50 моль, еще более предпочтительно - от 1 до 10 моль, на моль соединения магния, имеющего алкоксигруппу. Общее количество используемого внутреннего донора электронов и соединения магния, имеющего алкоксигруппу, предпочтительно составляет от 0,01 до 10 моль, более предпочтительно - от 0,01 до 1 моль, еще более предпочтительно - от 0,02 до 0,6 моль, на моль соединения магния, имеющего алкоксигруппу. Количество используемого растворителя предпочтительно составляет от 0,001 до 500 моль, более предпочтительно - от 0,001 до 100 моль, еще более предпочтительно - от 0,005 до 10 моль, на моль соединения магния, имеющего алкоксигруппу.

Настоящее изобретение может предложить способ удобного получения твердого каталитического компонента для полимеризации олефинов, который способен производить полимер, который обладает очень низкой способностью к прилипанию полимерных частиц, связанных с клейкостью (липкостью) частиц полимера, имеет превосходную текучесть, и также имеет благоприятное распределение частиц по размерам для того, чтобы полимеризовать олефины, в частности, для проведения сополимеризации, такой как статистическая сополимеризация или блок-сополимеризация пропилена и этилена.

Далее будет описан катализатор полимеризации олефинов согласно настоящему изобретению.

Катализатор полимеризации олефинов согласно настоящему изобретению содержит продукт от приведения в контакт твердого каталитического компонента для полимеризации олефинов согласно настоящему изобретению, алюминийорганического соединения, представленного следующей общей формулой (I):

где R1 представляет собой алкильную группу, имеющую от 1 до 6 атомов углерода; Q представляет собой атом водорода или атом галогена; p - действительное число 0<p≤3; когда присутствует множество фрагментов R1, эти фрагменты R1 являются одинаковыми или отличными друг от друга; и когда присутствует множество Q фрагментов, эти Q фрагменты являются одинаковыми или отличными друг от друга,

и внешнего электронодонорного соединения.

Алюминийорганическое соединение, представленное общей формулой (I), конкретно не ограничено. Примеры R1 могут включать одну или более групп, выбранных из этильной группы и изобутильной группы. Примеры Q могут включать одну или более групп, выбранных из атома водорода, атома хлора и атома брома, р предпочтительно равно 2, 2,5 или 3, особенно предпочтительно - 3.

Конкретные примеры такого алюминийорганического соединения могут включать одно или более соединений, выбранных из соединений триалкилалюминия, таких как триэтилалюминий, триизопропилалюминий, три-н-бутилалюминий и триизобутилалюминий, галогенидов алкилалюминия, таких как диэтилалюминийхлорид и диэтилалюминийбромид, и гидрида диэтилалюминия. Среди них предпочтительными являются одно или более соединений, выбранных из галогенидов алкилалюминия, таких как диэтилалюминийхлорид, соединений триалкилалюминия, таких как триэтилалюминий, три-н-бутилалюминий и триизобутилалюминий, и т.п., и одно или более соединений, выбранных из триэтилалюминия и триизобутилалюминия, являются более предпочтительными.

В катализаторе полимеризации олефинов согласно настоящему изобретению среди внешних электронодонорных соединений, известных в данной области техники, внешнее электронодонорное соединение предпочтительно представляет собой соединение, содержащее атом кислорода или атом азота.

В катализаторе полимеризации олефинов согласно настоящему изобретению примеры внешнего электронодонорного соединения могут включать одно или более соединений, выбранных из кремнийорганических соединений, представленных следующей общей формулой (II):

где R2 представляет собой алкильную группу, имеющую от 1 до 12 атомов углерода, циклоалкильную группу, имеющую от 3 до 12 атомов углерода, фенильную группу, винильную группу, аллильную группу или аралкильную группу, и множество радикалов R2 являются одинаковыми или различными; R3 представляет собой алкильную группу, имеющую от 1 до 4 атомов углерода, циклоалкильную группу, имеющую от 3 до 6 атомов углерода, фенильную группу, алкиламиногруппу, имеющую от 1 до 12 атомов углерода, диалкиламино группу, имеющую от 1 до 12 атомов углерода, винильную группу, аллильную группу или аралкильную группу, и множество радикалов R3 являются одинаковыми или различными; и q является целым числом 0≤q≤3.

Примеры кремнийорганического соединения могут включать фенилалкоксисилан, алкилалкоксисилан, фенил(алкил)алкоксисилан, циклоалкилалкоксисилан, циклоалкил(алкил)алкоксисилан, (алкиламино)-алкоксисилан, алкил(алкиламино)алкоксисилан, алкил(диалкиламино)алкоксисилан, циклоалкил(алкиламино)алкоксисилан и (полициклоамино)алкоксисилан. Среди прочих, кремнийорганическое соединение предпочтительно представляет собой одно или более соединений, выбранных из ди-н-пропилдиметоксисилана, диизопропилдиметоксисилана, ди-н-бутилдиметоксисилана, диизобутилдиметокси-силана, ди-трет-бутилдиметоксисилана, ди-н-бутилдиэтоксисилана, трет-бутилтриметоксисилана, дициклогексилдиметоксисилана, дициклогексилдиэтокси-силана, циклогексилметилдиметоксисилана, циклогексилметилдиэтоксисилана, циклогексилэтилдиметоксисилана, циклогексилэтилдиэтоксисилана, дицикло-пентилдиметоксисилана, дициклопентилдиэтоксисилана, циклопентилметилди-метоксисилана, циклопентилметилдиэтоксисилана, циклопентилэтилдиэтокси-силана, циклогексилциклопентилдиметоксисилана, циклогексилциклопентилди-этоксисилана, 3-метилциклогексилциклопентилди-метоксисилана, 4-метилциклогексилциклопентилдиметоксисилана, 3,5-диметилциклогексил-(циклопентил)диметоксисилана, диэтиламинотриэтоксисилана, бис(циклогексил-амино)диметоксисилана, бис(пергидроизохинолино)диметоксисилана, бис(пергидро-хинолино)диметоксисилана и этил(изохинолино)диметоксисилана.

В катализаторе полимеризации олефинов согласно настоящему изобретению примеры внешнего электронодонорного соединения могут включать одно или более соединений, выбранных из кремнийорганических соединений (аминосилановых соединений), представленных следующей общей формулой (III):

где каждый R4 и R5 представляет собой атом водорода, линейную алкильную группу, имеющую от 1 до 20 атомов углерода, разветвленную алкильную группу, имеющую от 3 до 20 атомов углерода, винильную группу, аллильную группу, аралкильную группу, циклоалкильную группу, имеющую от 3 до 20 атомов углерода, или арильную группу, и являются одинаковыми или различными, или R4 и R5 необязательно соединены друг с другом с образованием кольца; R6 представляет собой линейную алкильную группу, имеющую 1-20 атомов углерода, разветвленную алкильную группу, имеющую 3-20 атомов углерода, винильную группу, аллильную группу, аралкильную группу, циклоалкильную группу, имеющую 3-20 атомов углерода, или арильную группу; когда присутствует множество фрагментов R6, множество фрагментов R6 являются одинаковыми или различными; и s представляет собой целое число от 1 до 3,

Примеры кремнийорганического соединения могут включать алкилтрис(алкиламино)силан, диалкилбис(алкиламино)силан и триалкил(алкиламино)силан и, в частности, могут включать одно или более соединений, выбранных из бис(этиламино)метилэтилсилана, трет-бутилметилбис(этиламино)силана, бис(этиламино)дициклогексилсилана, дициклопентилбис(этиламино)силана и бис(метиламино)(метилциклопентиламино)-метилсилана. Среди них предпочтительным является одно или более соединений, выбранных из трет-бутилметилбис(этиламино)силана, бис(этиламино)-дициклогексилсилана, дициклопентилбис(этиламино)силана и т.п.

В катализаторе полимеризации олефинов согласно настоящему изобретению одно или более соединений, выбранных из кремнийорганических соединений, представленных общей формулой (II) и общей формулой (III), могут быть использованы в качестве внешнего электронодонорного соединения.

Полимер олефина может быть получен полимеризацией олефина в присутствии катализатора полимеризации олефинов согласно настоящему изобретению.

Полимеризация олефина может быть гомополимеризацией или может быть сополимеризацией.

Примеры олефина, подлежащего полимеризации, могут включать один или более олефинов, выбранных из этилена, пропилена, 1-бутена, 1-пентена, 4-метил-1-пентена и винилциклогексана. Олефином предпочтительно является один или более олефинов, выбранных из этилена, пропилена и 1-бутена, более предпочтительно - этилена и пропилена.

В случае осуществления сополимеризации с дополнительным олефином для полимеризации пропилена с использованием катализатора полимеризации олефинов согласно настоящему изобретению примеры олефина для использования в сополимеризации с пропиленом могут включать один или более олефинов, выбранных из этилена, 1-бутена, 1-пентена, 4-метил-1-пентена и винилциклогексана. Этилен или 1-бутен является предпочтительным.

В случае полимеризации (гомополимеризации или сополимеризации) олефина с использованием катализатора полимеризации олефинов согласно настоящему изобретению соотношение количества каждого компонента, используемого в качестве катализатора для полимеризации олефинов, является произвольным, не влияя на эффект настоящего изобретения, и особо не ограничено. Алюминийорганическое соединение, представленное общей формулой (I), используется в диапазоне от 1 до 2000 моль, предпочтительно - от 50 до 1000 моль, на моль атома титана в твердом каталитическом компоненте для полимеризации олефинов. Внешнее электронодонорное соединение используют в диапазоне от 0,002 до 10 моль, предпочтительно - от 0,01 до 2 моль, особенно предпочтительно - от 0,01 до 0,5 моль, на моль алюминийорганического соединения, представленного общей формулой (I).

Порядок приведения в контакт каждого компонента, описанного выше, является произвольным. Желательно в систему полимеризации сначала загрузить алюминийорганическое соединение, представленное общей формулой (I), затем привести в контакт внешнее электронодонорное соединение и дополнительно привести в контакт твердый каталитический компонент для полимеризации олефинов. Полимеризация олефина может быть проведена в присутствии или в отсутствие органического растворителя. Олефиновый мономер, такой как пропилен, может быть использован в любом состоянии газа и жидкости.

В качестве способа полимеризации (гомополимеризации или сополимеризации) олефина можно использовать обычный способ, известный в данной области техники для использования при полимеризации 1-олефина, имеющего от 2 до 10 атомов углерода. Примеры способа включают суспензионную полимеризацию, которая включает в себя проведение полимеризации путем подачи газа или жидкого мономера в присутствии органического растворителя, объемную полимеризацию, которая включает в себя проведение полимеризации в присутствии жидкого мономера, такого как сжиженный пропилен, и парофазную полимеризацию, которая включает в себя проведение полимеризации в присутствии газообразного мономера. Реакцию полимеризации можно осуществить с помощью любого из этих способов. Полимеризация предпочтительно представляет собой парофазную полимеризацию.

Также для этого можно использовать, например, способ, описанный в патенте Японии №2578408, способ непрерывной парофазной полимеризации, описанный в патенте Японии №4392064 или выложенном патенте Японии №2009-292964, или способ полимеризации, описанный в патенте Японии №2766523. Каждый описанный выше способ полимеризации может быть выполнен любым периодическим способом и непрерывным способом. Кроме того, реакция полимеризации может быть проведена в одну стадию или в двух или более стадиях.

В случае полимеризации (гомополимеризации или сополимеризации) олефина с использованием катализатора полимеризации олефинов согласно настоящему изобретению примеры реактора полимеризации могут включать реакторы, такие как автоклавы с мешалками и реакторы с псевдоожиженным слоем. В такой реактор в твердую фазу можно помещать полимер в гранулированной или порошкообразной форме и приводить в движение с использованием перемешивающего устройства или псевдоожиженного слоя.

Молекулярная масса получаемого полимера может быть отрегулирована и установлена в широком диапазоне путем добавления регулятора, обычно используемого в технологии полимеризации, например, водорода. Для сополимеризации, например, пропилена с дополнительным сомономером в реакции сополимеризации, включение сомономера в полимерную цепь можно регулировать путем соответствующего добавления алканола, содержащего от 1 до 8 атомов углерода, в частности изопропанола.

Чтобы удалить тепло полимеризации, можно подавать жидкий легко летучий углеводород, например, пропан или бутан, и испарять в зоне полимеризации.

Температура полимеризации предпочтительно составляет 200°С или ниже, более предпочтительно - 100°С или ниже, еще более предпочтительно - от 50 до 90°С.

Давление полимеризации предпочтительно является обычным давлением до 10 МПа, более предпочтительно - обычным давлением до 5 МПа, еще более предпочтительно - от 1 до 4 МПа.

Для сополимеризации, например, пропилена с дополнительным сомономером в реакции сополимеризации предпочтительно регулировать парциальные давления пропилена и сомономера таким образом, чтобы они составляли от 1:99 до 99:1, и более предпочтительно - парциальные давления пропилена и сомономера составляют от 50:50 до 99:1.

В случае сополимеризации пропилена с олефином, отличным от пропилена, с использованием катализатора полимеризации олефинов согласно настоящему изобретению предпочтительно получать сополимер пропилена путем полимеризации пропилена с использованием катализатора полимеризации олефинов согласно настоящему изобретению, а затем сополимеризовать два или более олефинов.

Комбинация двух или более олефинов предпочтительно представляет собой комбинацию пропилена и олефина, отличного от пропилена. Примеры олефина, отличного от пропилена, могут включать один или более олефинов, выбранных из этилена, 1-бутена, 1-пентена, 4-метил-1-пентена и винилциклогексана. Этилен или 1-бутен является предпочтительным.

В случае гомополимеризации или сополимеризации олефина (проведение основной полимеризации) с использованием катализатора полимеризации олефинов согласно настоящему изобретению желательно проводить форполимеризацию перед основной полимеризацией для дополнительного улучшения каталитической активности, стереорегулярности и свойств частиц получаемого полимера и т.д. Для форполимеризации можно использовать тот же олефин или мономер, такой как стирол, как и в основной полимеризации.

Порядок приведения в контакт каждого компонента, составляющего катализатор полимеризации олефинов согласно настоящему изобретению, и мономеров является произвольным для проведения форполимеризации. Предпочтительно алюминийорганическое соединение, представленное общей формулой (I), сначала загружают в систему форполимеризации с атмосферой инертного газа или атмосферой газообразного олефина. Затем приводят в контакт твердый каталитический компонент для полимеризации олефинов. Затем приводят в контакт олефин, такой как пропилен и/или один или два, или более дополнительных олефинов. В случае проведения форполимеризации в сочетании с внешним электронодонорным соединением желателен способ, который включает в себя первое введение алюминийорганического соединения, представленного общей формулой (I), в систему форполимеризации с атмосферой инертного газа или газообразного олефина, затем приводят в контакт внешнее электронодонорное соединение, затем приводят в контакт твердый каталитический компонент для полимеризации олефинов, и затем приводят в контакт олефин, такой как пропилен и/или один или два, или более дополнительных олефинов.

С помощью способа получения сополимера пропилена согласно настоящему изобретению можно гомополимеризовать или сополимеризовать олефин с использованием катализатора полимеризации олефинов согласно настоящему изобретению, тем самым получая полимер, который имеет очень низкую способность к прилипанию полимерных частиц, связанную с клейкостью (липкостью) частиц полимера, имеет наилучшую текучесть, а также имеют благоприятное распределение частиц по размерам, в частности, для проведения сополимеризации, такой как статистическая сополимеризация или блок-сополимеризация пропилена и этилена.

Сополимер пропилена согласно настоящему изобретению имеет объем пор от 0,10 до 0,23 см3/г, измеренный методом ртутной порометрии.

В настоящей заявке под полимером (например полимером пропилена) и сополимером пропилена подразумеваются полимерные частицы, полученные в результате реакции полимеризации олефина, то есть реакторные порошки перед обработкой, такой как гранулирование.

Сополимер пропилена согласно настоящему изобретению предпочтительно представляет собой продукт полимеризации олефинов, включающий пропилен, в присутствии катализатора полимеризации олефинов согласно настоящему изобретению.

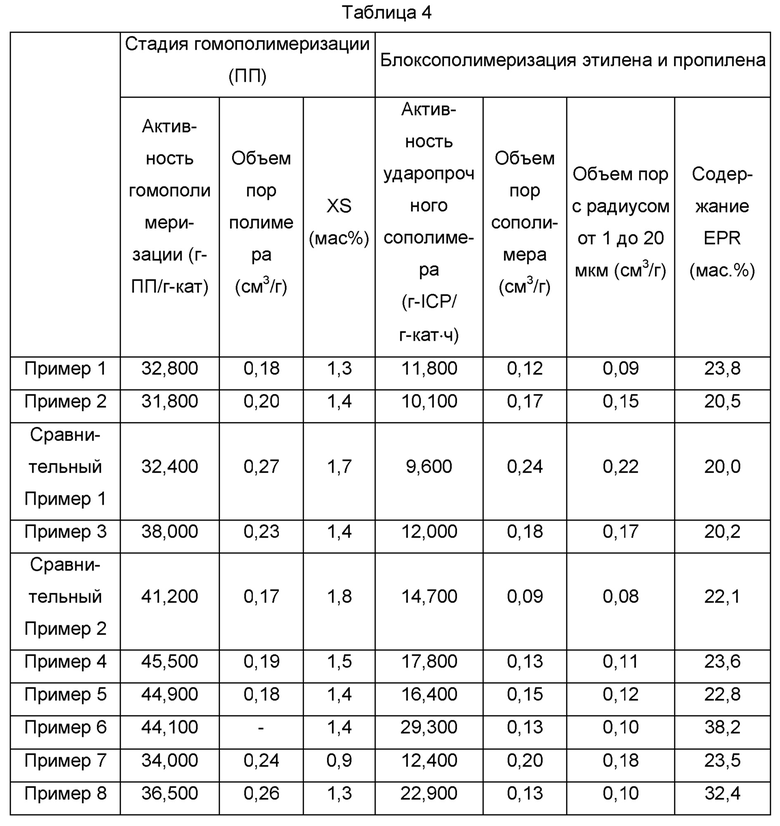

Сополимер пропилена согласно настоящему изобретению предпочтительно получают посредством многостадийной полимеризации, имеющей две или более стадии, более предпочтительно - получают посредством полимеризации пропилена с помощью полимеризации на первой стадии и последующей сополимеризации пропилена с одним или более олефинами, выбранными из олефинов, отличных от пропилена, с помощью полимеризации на последующей стадии (второй или более поздней стадии), более предпочтительно - получают посредством гомополимеризации пропилена с помощью полимеризации на первой стадии (гомостадия) и последующей сополимеризации пропилена с одним или более олефинами, выбранными из олефинов, отличных от пропилена, с помощью полимеризации на последующей стадии (второй или более поздней стадии), и еще более предпочтительно - получают посредством гомополимеризации пропилена с помощью полимеризации на первой стадии (гомостадия) и последующей сополимеризации пропилена с одним или более олефинами, выбранными из этилена и 1-бутена.

Для сополимера пропилена согласно настоящему изобретению объем пор олефинового полимера, полученного после полимеризации на первой стадии (например, гомополимеризации пропилена) в многостадийной полимеризации, имеющей две или более стадии, измеренный методом ртутной порометрии, предпочтительно находится в диапазоне от 0,12 до 0,36 см3/г, более предпочтительно - в диапазоне от 0,13 до 0,35 см3/г, еще более предпочтительно - в диапазоне от 0,18 до 0,26 см3/г.

В частности, когда продукт полимеризации, полученный после полимеризации на первой стадии, представляет собой продукт полимеризации пропилена в присутствии катализатора полимеризации олефинов согласно настоящему изобретению, объем пор полученного пропиленового полимера можно легко контролировать в пределах этого диапазона, описанного выше. В системе, содержащей такой пропиленовый полимер, пропилен может быть впоследствии сополимеризован с олефином, отличным от пропилена, чтобы легко получить интересующий сополимер.

Когда объем пор гомополимера пропилена, полученного на предыдущей стадии, попадает в диапазон, описанный выше, этилен-пропиленовый сополимер, полученный на последующей стадии, легко внедряется в поры гомополимера пропилена. Таким образом, может быть получен сополимер с превосходной текучестью, при этом липкость является сниженной.

Объем пор гомополимера пропилена означает величину, измеренную методом ртутной порометрии.

Для сополимера пропилена согласно настоящему изобретению объем пор, измеренный методом ртутной порометрии, сополимера пропилена, полученного после полимеризации на второй или более поздней стадии (например, после сополимеризации пропилена с дополнительным олефином, отличным от пропилена) в многостадийной полимеризации, имеющей две или более стадий, находится в диапазоне от 0,10 до 0,23 см3/г, предпочтительно - от 0,12 до 0,20 см3/г, более предпочтительно - от 0,13 до 0,20 см3/г.

Когда распределение пор по объему олефинового полимера, полученного после полимеризации на первой стадии (гомостадии), и олефинового полимера, полученного после полимеризации на второй или более поздней стадии, попадает в соответствующие диапазоны, описанные выше, компонент, ответственный за липкость поверхности частиц получающегося в результате пропиленового сополимера, легко остается внутри пор полимерных частиц. Таким образом, свойства текучести частиц сополимера улучшаются.

Сополимер пропилена согласно настоящему изобретению предпочтительно имеет поры, имеющие радиус пор от 0,1 до 40 мкм, более предпочтительно - от 1 до 20 мкм, еще более предпочтительно - от 2 до 10 мкм, измеренный методом ртутной порометрии.

Когда сополимер пропилена согласно настоящему изобретению имеет большое количество пор, имеющих радиусы пор, полимер, полученный на стадии полимеризации на второй или более поздней стадии, легко включается в поры полимера (например, гомополимера пропилена), полученного путем полимеризации на первой стадии. Таким образом, липкость поверхности получаемого сополимера снижается, и можно легко обеспечить превосходную текучесть.

Сополимер пропилена согласно настоящему изобретению получают посредством многостадийной полимеризации, имеющей две или более стадии. В этом случае отношение объема пор олефинового полимера, полученного после полимеризации на второй или более поздней стадии (на любой стадии), к объему пор полимера, полученного после полимеризации на первой стадии {(объем пор олефинового полимера, полученного после полимеризации на второй или более поздней стадии (на любой стадии) / объем пор полимера, полученного после полимеризации на первой стадии) ≤ 100} предпочтительно находится в диапазоне от 30 до 99%, более предпочтительно - в диапазоне от 35 до 95%, еще более предпочтительно - в диапазоне от 40 до 90%, еще более предпочтительно - в диапазоне от 50 до 90%.

В сополимере пропилена согласно настоящему изобретению, когда отношение объема пор сополимера пропилена, полученного после полимеризации на второй или более поздней стадии (например, после сополимеризации пропилена с дополнительным олефином, отличным от пропилена), к объему пор полимера полученного после полимеризации на первой стадии (например, после гомополимеризации пропилена), попадает в диапазон, описанный выше, полимер, полученный на стадии полимеризации на второй или более поздней стадии, легко внедряется в поры полимера (например, гомополимера пропилена), полученного полимеризацией на первой стадии, даже в условиях полимеризации, которые обеспечивают большее содержание полимера (например, компонента сополимера), полученного полимеризацией на второй или более поздней стадии. Таким образом, можно получить сополимер с превосходной текучестью, поскольку липкость поверхности получаемого сополимера является сниженной.

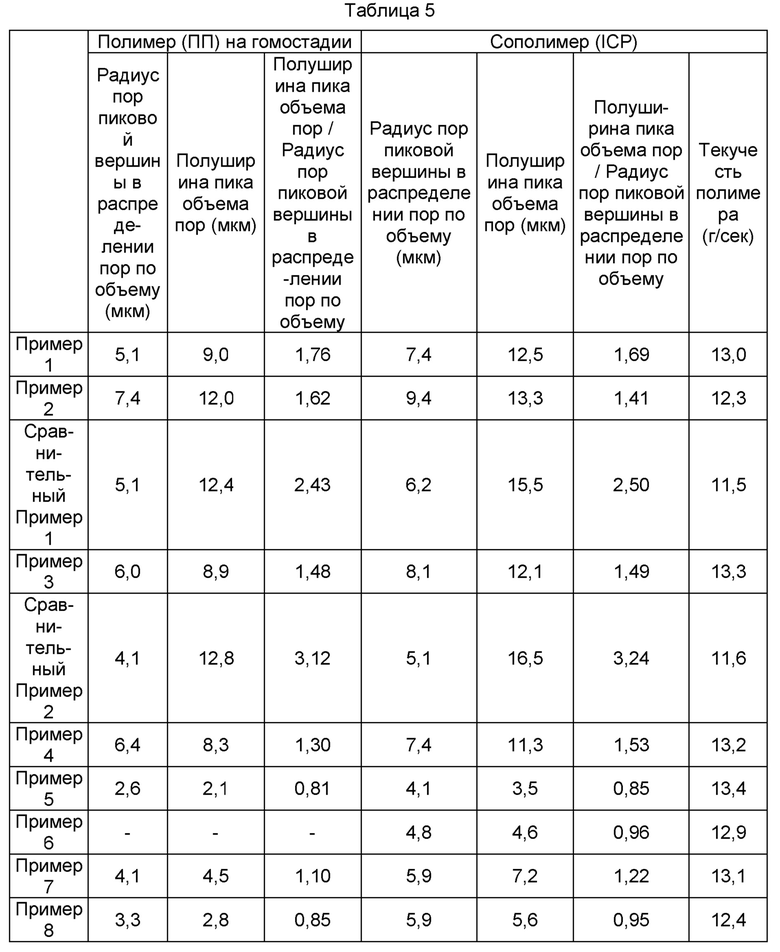

Частицы сополимера пропилена согласно настоящему изобретению предпочтительно имеют по меньшей мере одну пиковую вершину в диапазоне радиусов пор от 0,1 мкм до 40 мкм, более предпочтительно - по меньшей мере одну пиковую вершину в диапазоне радиусов пор от 1 мкм до 20 мкм, еще более предпочтительно - по меньшей мере одну пиковую вершину в диапазоне радиусов пор от 1 мкм до 10 мкм, еще более предпочтительно - меньшей мере одну пиковую вершину в диапазоне радиусов пор от 1,5 мкм до 5 мкм, в распределении пор по объему, измеренном методом ртутной порометрии.

Когда по меньшей мере одна пиковая вершина присутствует в диапазоне распределения пор по объему, описанном выше, измеренном методом ртутной порометрии, сополимер пропилена (ответственный за липкость) легко остается внутри пор полимерных частиц, уменьшая липкость поверхности частиц. Это способствует улучшению свойств текучести сополимера.

В сополимере пропилена согласно настоящему изобретению для по меньшей мере одного пика, имеющего пиковую вершину, отношение полуширины (мкм) пика в распределении пор по объему к радиусу (мкм) пор пиковой вершины в распределении пор по объему (полуширина (мкм) пика в распределении пор по объему / радиус (мкм) пор пиковой вершины в распределении пор по объему) предпочтительно составляет 2,0 или менее, более предпочтительно - 1,9 или менее еще более предпочтительно - от 0,5 до 1,8.

Когда отношение, представленное выражением полуширина (мкм) пика в распределении пор по объему / радиус (мкм) пор пиковой вершины в распределении пор по объему, составляет 2,0 или менее, сополимер пропилена легко остается внутри пор с умеренным размером и объемом пор, диспергированным во всех частицах полимера. Это способствует уменьшению липкости поверхности частиц и улучшению свойств текучести частиц сополимера.

В настоящей заявке радиус пор пиковой вершины в распределении пор по объему означает радиус (мкм) пор, который имеется в пиковой вершине в распределении пор по объему относительно каждого радиуса пор, когда объем пор полученного сополимера автоматически измеряется методом ртутной порометрии. Полуширина пика в распределении пор по объему означает абсолютное значение дельты между двумя радиусами пор на половине высоты пика, которое имеется в вершине пика в распределении пор по объему.

Для сополимера пропилена согласно настоящему изобретению сумма объемов пор в диапазоне радиусов пор от 1 до 20 мкм, измеренная методом ртутной порометрии, предпочтительно составляет от 0,09 до 0,21 см3/г, более предпочтительно - от 0,09 до 0,18 см3/г, более предпочтительно - от 0,10 до 0,17 см3/г.