Настоящее изобретение относится к гидрофильным осажденным диоксидам кремния, которые хорошо подходят для применения в композициях силиконового каучука (ВКТ-1, ВКТ-2, ВВТ и ЖСК), особенно хорошо подходят для применения в композициях силиконового каучука ВВТ, к способу их получения и их применению для загущения и упрочнения композиций силиконового каучука.

Силиконовые каучуки являются материалами, которые можно перевести в эластомерное состояние и в качестве базовых полимеров они содержат полидиорганосилоксаны, которые содержат группы, способные вступать в реакции сшивки. Подходящими преимущественно являются атомы Н, группы ОН и винильные группы, которые находятся на концах цепей, но могут и быть включены в цепь. Наполнители, такие как, например, гидрофильные осажденные диоксиды кремния, включают в эту систему в качестве упрочняющих средств, тип и количество которых существенно влияет на механические и химические характеристики вулканизатов. Силиконовые каучуки можно окрасить неорганическими пигментами. Проводят различие между типами силиконовых каучуков, вулканизирующихся при высокой температуре и вулканизирующихся при комнатной температуре (ВВТ и ВКТ). В случае типов силиконовых каучуков, вулканизирующихся при высокой температуре, кроме того, проводят различие между силиконовым каучуком ВВТ и жидким силиконовым каучуком (ЖСК).

В случае вулканизирующихся при комнатной температуре или ВКТ силиконовых каучуков можно провести различие между однокомпонентными системами и двухкомпонентными системами. Относящиеся к первой группе (ВКТ-1C) медленно полимеризуются при комнатной температуре при воздействии атмосферной влаги, сшивка происходит путем конденсации групп SiOH с образованием связей Si-O. Группы SiOH образуются путем гидролиза групп SiX соединения, образовавшегося в качестве промежуточного продукта из полимера, содержащего концевые группы ОН, и так называемого сшивающего реагента R-SiX3 (например, Х=-O-СО-СН3, -NHR). В случае двухкомпонентных каучуков (ВКТ-2С), например, в качестве сшивающих реагентов используют смеси эфиров кремниевой кислоты (например, этилсиликат) и оловоорганических соединений, в качестве реакции сшивки происходит образование мостика Si-O-Si из =Si-OR и =Si-OH (-=метильная группа; R=органический радикал) путем элиминирования спирта.

В частности, диоксиды кремния используют для загущения и упрочнения силиконового каучука ВКТ-1C. Вследствие чувствительности силиконовых герметизирующих композиций к гидролизу их следует вводить в систему при возможно меньшей влажности. Поэтому в настоящее время для таких целей почти исключительно используют пирогенные диоксиды кремния. Однако в ЕР 1860066 также раскрыты новые гидрофильные осажденные диоксиды кремния, обладающие особыми характеристиками поверхности, которые пригодны для загущения композиций ВКТ-1C. Кроме того, в US 5395605, US 2008/0019898 и WO 2003/055801 описаны различные осажденные диоксиды кремния для композиций силиконового каучука и эти диоксиды кремния в каждом случае характеризуются низкой абсорбцией воды. Для осажденных диоксидов кремния, характеризующихся низкой абсорбцией воды, необходимы совершенно особые и сложные методики получения. Кроме того, для получения и транспортировки необходимы значительные усилия.

Хотя, вследствие сшиваемости водой композиции силиконового каучука ВКТ-1С очень чувствительны к какому-либо введению воды, и поэтому в этом случае установлены особые требования к содержанию воды в наполнителях, это затруднение не проявляется в такой же степени в случае композиций силиконового каучука ВВТ. В этом случае необходимо обеспечить особенно хорошую перерабатываемость композиции после введения наполнителя и большую допустимую механическую нагрузку для полученного силиконового каучука, в частности длительную допустимую нагрузку. Кроме того, в особенности в случае прозрачных композиций силиконового каучука, наполнители должны обеспечивать как можно меньшее изменение цвета и высокую прозрачность.

В случае силиконового каучука ВКТ-2С и жидких композиций силиконового каучука введение в систему воды не оказывает значительного влияния, поскольку изготовители силиконового каучука специально проводят предварительную или последующую обработку наполнителя, например гидрофильных осажденных диоксидов кремния. Так, например, во время компаундирования in situ диоксиды кремния делают водоотталкивающими, так что вода, вводимая вместе с диоксидом кремния удаляется или ее количество уменьшается во время приготовления.

В ЕР 1557446 описаны композиции силиконового каучука ВВТ, которые не вспениваются во время экструзии. И в этом случае в качестве решения задачи предложено уменьшать абсорбцию воды осажденным диоксидом кремния.

Поэтому все еще необходимы наполнители для композиций силиконового каучука, в частности для композиций ВВТ, которые использовать даже в случае относительно большого содержания воды и которые обладают хорошими технологическими характеристиками.

Поэтому одним объектом настоящего изобретения являются новые осажденные диоксиды кремния, которые не обладают по меньшей мере некоторыми из недостатков осажденных диоксидов кремния предшествующего уровня техники или обладают ими в меньшей степени. Кроме того, настоящее изобретение относится к способу получения новых осажденных диоксидов кремния.

Предпочтительным объектом настоящего изобретения являются осажденные диоксиды кремния, которые легко включить в композиции силиконового каучука и диспергировать в них, в частности в композиции ВВТ, и которые придают им хорошие механические характеристики, в частности способность переносить длительную допустимую нагрузку. Кроме того, предпочтительным объектом настоящего изобретения являются осажденные диоксиды кремния, которые обеспечивают получение композиций ВВТ (компаундов и вулканизатов), обладающих очень высокой прозрачностью, предпочтительно в сочетании с очень небольшим изменением цвета.

Другие явно не указанные объекты вытекают из общего контекста последующего описания, примеров и формулы изобретения.

Указанные выше объекты реализуются с помощью осажденных диоксидов кремния, более подробно определенных в последующем описании, примерах и формуле изобретения и с помощью более подробно определенного в них способа.

Поэтому настоящее изобретение относится к гидрофильным осажденным диоксидам кремния, которые отличаются тем, что они обладают

площадью поверхности БЭТ, равной от 185 до 260 м2/г;

площадью поверхности ЦТАБ, равной от 100 до 160 м2/г;

отношением БЭТ/ЦТАБ, равным от 1,2 до 2,6 м2/г;

электропроводностью, равной <250 (мкСм)/см.

Кроме того, настоящее изобретение относится к способу получения осажденных диоксидов кремния, предлагаемых в настоящем изобретении, отличающемуся тем, что он включает следующие стадии:

a) приготовление первоначально вводимой смеси, обладающей значением Y, равным от 10 до 30,

b) одновременное дозирование силиката щелочного металла и/или силиката щелочноземельного металла и подкисляющего реагента в эту первоначально введенную смесь при перемешивании при температуре, равной от 80 до 95°С, в течение от 60 до 90 мин,

c) повторное подкисление осажденной суспензии,

d) состаривание суспензии в течение от 5 до 50 мин,

e) фильтрование, промывка и сушка,

и который отличается тем, что силикат щелочного металла и/или силикат щелочноземельного металла, использующийся на стадиях а) и/или b), обладает содержанием оксида щелочного металла или оксида щелочноземельного металла, находящимся в диапазоне от 4 до 7 мас.%, и содержанием диоксида кремния, находящимся в диапазоне от 12 до 28 мас.%, тем, что подкисляющий реагент, использующийся на стадии b) и/или с), представляет собой подкисляющий реагент, выбранный из группы, включающей концентрированные неорганические кислоты и угольную кислоту (или газообразный СО2) и гидросульфит натрия (или газообразный SO2) в соответствующих возможных концентрациях, и тем, что во время осаждения значение Y для осажденной суспензии поддерживается при постоянном значении, равном от 10 до 30, поддерживание при постоянном значении означает, что значение Y отклоняется не более чем на 3% от начального значения Y, т.е. от значения, наблюдающегося непосредственно перед началом одновременного добавления подкисляющего реагента и силиката щелочного металла или силиката щелочноземельного металла, в течение одновременного добавления подкисляющего реагента и силиката щелочного металла или силиката щелочноземельного металла.

Настоящее изобретение также относится к композициям силиконового каучука, предпочтительно к композициям силиконового каучука ВВТ, содержащим осажденные диоксиды кремния, предлагаемые в настоящем изобретении, и к применению осажденных диоксидов кремния, предлагаемых в настоящем изобретении, в качестве упрочняющего наполнителя для композиций силиконового каучука.

Согласно изобретению неожиданно было установлено, что осажденные диоксиды кремния, предлагаемые в настоящем изобретении, можно очень легко включить в композиции силиконового каучука, т.е. они характеризуются короткой продолжительностью включения. Таким образом можно обеспечить хорошую диспергируемость и большое содержание осажденных диоксидов кремния, предлагаемых в настоящем изобретении, т.е. включить в композицию силиконового каучука большое количество упрочняющего наполнителя.

Кроме того, осажденные диоксиды кремния, предлагаемые в настоящем изобретении, придают композициям силиконового каучука хорошие механические характеристики. В частности, при большом содержании осажденные диоксиды кремния, предлагаемые в настоящем изобретении, приводят к длительному сохранению качества композиций силиконового каучука.

Другим преимуществом осажденных диоксидов кремния, предлагаемых в настоящем изобретении является то, что компаунды силиконового каучука, т.е. еще не вулканизированные смеси и вулканизированные вулканизаты, содержащие осажденные диоксиды кремния, предлагаемые в настоящем изобретении, обладают высокой прозрачностью (светопроницаемостью). Поэтому осажденные диоксиды кремния, предлагаемые в настоящем изобретении, можно включать, в частности, в обладающие высокой прозрачностью композиции. В особенно предпочтительных вариантах осуществления ни приводят к очень небольшому изменению цвета.

Объекты настоящего изобретения подробно описаны ниже.

Осажденные диоксиды кремния, предлагаемые в настоящем изобретении, обладают большой площадью поверхности БЭТ, равной от 185 до 260 м2/г. В предпочтительном варианте осуществления настоящего изобретения площадь поверхности БЭТ предпочтительно находится в диапазоне от 185 до 210 м2/г и особенно предпочтительно от 190 до 205 м2/г. В другом предпочтительном варианте осуществления площадь поверхности БЭТ находится в диапазоне от 210 до 260 м2/г, предпочтительно от 211 до 260 м /г, особенно предпочтительно от 215 до 250 м2/г и еще более предпочтительно от 220 до 250 м2/г. Площадь поверхности БЭТ влияет на упрочняющую способность осажденного диоксида кремния. Чем больше площадь поверхности БЭТ, тем больше упрочнение. Однако большая площадь поверхности БЭТ также приводит к ухудшению возможности включения осажденного диоксида кремния в композицию силиконового каучука. Согласно изобретению было установлено, что этот недостаток не проявляется, т.е. можно обеспечить очень хорошие характеристики включения, если осажденные диоксиды кремния в дополнение к большой площади поверхности БЭТ обладают достаточно малой площадью поверхности ЦТАБ и большим значением отношения площади поверхности БЭТ к площади поверхности ЦТАБ.

Поэтому осажденные диоксиды кремния, предлагаемые в настоящем изобретении, отличаются площадью поверхности ЦТАБ, равной от 100 до 160 м2/г, предпочтительно от 110 до 150 м2/г, особенно предпочтительно 120-150 м2/г и еще более предпочтительно от 126 до 145 м2/г, и отношением БЭТ/ЦТАБ, равным от 1,2 до 2,6, предпочтительно 1,25-2,3, особенно предпочтительно от 1,3 до 2 и еще более предпочтительно от 1,4 до 1,9. Отношение БЭТ/ЦТАБ является независимым параметром, т.е. независимой характеристикой осажденных диоксидов кремния, предлагаемых в настоящем изобретении. Из подмножества значений отношений, которые можно рассчитать по диапазонам, обычно установленным для БЭТ и ЦТАБ, т.е. которые теоретически можно рассчитать по этим значениям, те, которые обладают этими начальными значениями параметров, в контексте настоящего изобретения описываются отношениями БЭТ/ЦТАБ. Другими словами, осажденный диоксид кремния, предлагаемый в настоящем изобретении, который обладает значением ЦТАБ, равным 160 м2/г, должен обладать значением БЭТ, равным не менее 200 м2/г.Площадь поверхности ЦТАБ характеризует доступную для каучука поверхность. Если не ограничиваться конкретными теоретическими соображениями, то авторы настоящего изобретения полагают, что отношение БЭТ/ЦТАБ также влияет на показатель преломления осажденного диоксида кремния и этот показатель преломления отражает характеристики в области границ раздела, которые, в свою очередь, зависят от различным образом определенных площадей поверхности используемого диоксида кремния, и, следовательно, вносит вклад в хорошую прозрачность осажденных диоксидов кремния, предлагаемых в настоящем изобретении.

Другой важной характеристикой осажденных диоксидов кремния, предлагаемых в настоящем изобретении, является средний размер частиц 050. Таким образом, согласно изобретению было установлено, что частицы, которые слишком малы, затруднительно включить в композиции силиконового каучука, поскольку они всплывают над композицией силиконового каучука и не оседают. Вследствие этого увеличивается продолжительность включения. С другой стороны, для частиц, которые слишком велики, может быть затруднительным диспергирование диоксида кремния в смеси силиконового каучука. Поэтому осажденные диоксиды кремния, предлагаемые в настоящем изобретении, предпочтительно обладают средним размером частиц d50, равным от 5 до 95 мкм.

В первом предпочтительном варианте осуществления настоящего изобретения средний размер частиц d50, измеренный с помощью лазерной дифракции, находится в диапазоне от 5 до 25 мкм, предпочтительно от 8 до 24 мкм, особенно предпочтительно от 10 до 20 мкм и еще более предпочтительно от 12 до 18 мкм. Особенно предпочтительно, если размер очень мелких частиц, выраженный значением d5, в этом варианте осуществления равен от 4 до 10 мкм, предпочтительно от 4,3 до 6 мкм. Как уже указано выше, частицы, которые слишком малы, затруднительно включить в композицию силиконового каучука. Значение d5 можно поддерживать при необходимом высоком значении путем подходящего размола.

Во втором предпочтительном варианте осуществления настоящего изобретения средний размер частиц находится в диапазоне от 25 до 95 мкм, предпочтительно от 30 до 90 мкм, особенно предпочтительно от 30 до 80 мкм и более предпочтительно от 40 до 75 мкм. По сравнению с первым вариантом осуществления, этот вариант осуществления характеризуется тем преимуществом, что не требуется размол высушенного осажденного диоксида кремния. Однако в то же время относительно большой размер частиц может привести к ухудшению диспергируемости. Специалист в данной области техники с помощью проводимых вручную простых экспериментов может определить, использует ли он осажденные диоксиды кремния варианта осуществления 1 или варианта осуществления 2 для соответствующей композиции силиконового каучука.

Другой важной характеристикой осажденных диоксидов кремния, предлагаемых в настоящем изобретении, является их низкая электропроводность, т.е. низкое содержание солей, таких как, например, сульфаты, хлориды и нитраты. Это способствует хорошим характеристикам включения; в частности, предотвращается изменение цвета компаунда и вулканизата и нежелательное повышение вязкости после получения композиций силиконового каучука. Осажденные диоксиды кремния, предлагаемые в настоящем изобретении, обладают электропроводностью, равной менее 250 (мкСм)/см, предпочтительно менее 200 (мкСм)/см, особенно предпочтительно от 1 до 200 (мкСм)/см, еще более предпочтительно от 5 до 150 (мкСм)/см, еще более предпочтительно от 5 до 100 (мкСм)/см и еще более предпочтительно от 10 до 50 (мкСм)/см.

Эти благоприятные характеристики осажденных диоксидов кремния, предлагаемых в настоящем изобретении, можно дополнительно улучшить, если они обладают низкой плотностью утряски. Если не ограничиваться конкретными теоретическими соображениями, то авторы настоящего изобретения полагают, что плотность утряски способствует особенно хорошей диспергируемости.

В предпочтительном варианте осуществления настоящего изобретения, в котором средний размер частиц 050, измеренный с помощью лазерной дифракции, находится в диапазоне от 5 до 25 мкм, предпочтительно от 8 до 24 мкм, особенно предпочтительно от 10 до 20 мкм и еще более предпочтительно от 12 до 18 мкм и предпочтительно одновременно размер очень мелких частиц, выраженный значением d5, равен от 4 до 10 мкм, предпочтительно от 4,3 до 6 мкм, плотность утряски осажденных диоксидов кремния, предлагаемых в настоящем изобретении, предпочтительно равна от 50 до 150 г/л, особенно предпочтительно от 80 до 150 г/л, еще более предпочтительно от 90 до 140 г/л и еще более предпочтительно от 100 до 13 0 г/л.

Во втором предпочтительном варианте осуществления настоящего изобретения, в котором средний размер частиц d50, измеренный с помощью лазерной дифракции, находится в диапазоне от 25 до 95 мкм, предпочтительно от 30 до 90 мкм, особенно предпочтительно от 30 до 80 мкм и еще более предпочтительно от 40 до 75 мкм, плотность утряски осажденных диоксидов кремния, предлагаемых в настоящем изобретении, предпочтительно равна от 150 до 350 г/л, особенно предпочтительно от 180 до 300 г/л, еще более предпочтительно от 200 до 300 г/л и еще более предпочтительно от 210 до 290 г/л.

Предпочтительно, если осажденные диоксиды кремния, предлагаемые в настоящем изобретении, обладают влажностью, равной менее 7 мас.%. В предпочтительном варианте осуществления настоящего изобретения осажденные диоксиды кремния, предлагаемые в настоящем изобретении, обладают влажностью, равной от 5 до 7 мас.%, особенно предпочтительно от 5,5 до 7 мас.%. В действительности согласно изобретению было установлено, что осажденные диоксиды кремния, предлагаемые в настоящем изобретении, можно легко включить в экструдируемые композиции силиконового каучука ВВТ несмотря на относительно высокую влажность, равную от 5 до 7 мас.%. Это является неожиданным, поскольку в предшествующем уровне техники предпринимали значительные усилия для получения осажденных диоксидов кремния, характеризующихся низкой влажностью и низкой абсорбцией воды. Вследствие особой комбинации параметров осажденные диоксиды кремния, предлагаемые в настоящем изобретении, можно легко использовать в качестве упрочняющего наполнителя для эластомерных смесей даже в случае высокой влажности. Это приводит к значительному уменьшению затрат на получение, транспортировку и хранение осажденных диоксидов кремния.

Осажденные диоксиды кремния, предлагаемые в настоящем изобретении, предпочтительно характеризуются абсорбцией ДБФ (дибутилфталат), составляющей от 240 до 300 г/100 г, особенно предпочтительно от 250 до 300 г/100 г и еще более предпочтительно от 260 до 290 г/100 г.Осажденные диоксиды кремния, характеризующиеся такой абсорбцией ДБФ, обладают особенно хорошей диспергируемостью.

Значение рН осажденных диоксидов кремния, предлагаемых в настоящем изобретении, предпочтительно находится в диапазоне от 5 до 8, особенно предпочтительно от 6 до 7.

Осажденные диоксиды кремния, предлагаемые в настоящем изобретении, можно получить способом, который включает следующие стадии:

a) приготовление первоначально вводимой смеси, обладающей значением Y, равным от 10 до 30,

b) одновременное дозирование силиката щелочного металла и/или силиката щелочноземельного металла и подкисляющего реагента в эту первоначально введенную смесь при перемешивании при температуре, равной от 80 до 95°С, в течение от 60 до 90 мин,

c) повторное подкисление осажденной суспензии,

d) состаривание суспензии в течение от 5 до 50 мин,

e) фильтрование, промывка и сушка,

и который отличается тем, что силикат щелочного металла и/или силикат щелочноземельного металла, использующийся на стадиях а) и/или b), обладает содержанием оксида щелочного металла или оксида щелочноземельного металла, находящимся в диапазоне от 4 до 7 мас.%, и содержанием диоксида кремния, находящимся в диапазоне от 12 до 28 мас.%, тем, что подкисляющий реагент, использующийся на стадии b) и/или с), представляет собой подкисляющий реагент, выбранный из группы, включающей концентрированные неорганические кислоты и угольную кислоту (или газообразный СО2) и гидросульфит натрия (или газообразный SO2) в соответствующих возможных концентрациях, и тем, что во время осаждения значение Y для осажденной суспензии поддерживается при постоянном значении, равном от 10 до 30, поддерживание при постоянном значении означает, что значение Y отклоняется не более чем на 3% от начального значения Y, т.е. от значения, наблюдающегося непосредственно перед началом одновременного добавления подкисляющего реагента и силиката щелочного металла или силиката щелочноземельного металла, в течение одновременного добавления подкисляющего реагента и силиката щелочного металла или силиката щелочноземельного металла.

Термины "осажденный диоксид кремния" и "диоксид кремния" используются в настоящем изобретении как синонимы. Кроме того, термины "раствор силиката" и "раствор силиката щелочного металла" и/или "раствор силиката щелочноземельного металла" используются как синонимы. Содержание оксида щелочного металла или оксида щелочноземельного металла в растворе силиката, использующемся в настоящем изобретении, находится в диапазоне от 4 до 7 мас.%, предпочтительно в диапазоне от 5 до 6,5 мас.%, особенно предпочтительно от 5,5 до 6,5 мас.%. Предпочтительно, если раствор силиката, использующийся в способе, предлагаемом в настоящем изобретении, является раствором силиката натрия (растворимое стекло) или раствором силиката калия. В особенно предпочтительном варианте осуществления настоящего изобретения используют раствор силиката высокой чистоты. Раствор силиката высокой чистоты характеризуется содержанием Fе2+, меньшим или равным 200 мг/кг, предпочтительно меньшим или равным 180 мг/кг, особенно предпочтительно меньшим или равным 150 мг/кг, и содержанием Al2O3, меньшим или равным 0,55 мас.%, предпочтительно меньшим или равным 0,45 мас.%, особенно предпочтительно меньшим или равным 0,25 мас.%.

Содержание диоксида кремния в растворе силиката, использующемся в настоящем изобретении, равно от 12 до 23 мас.%, предпочтительно от 13 до 23 мас.%, особенно предпочтительно от 14 до 18 мас.%. Коэффициент, т.е. отношение массы диоксида кремния к массе оксида щелочного металла или оксида щелочноземельного металла в растворе силиката, использующемся в настоящем изобретении, предпочтительно равен от 2,0 до 5,75, особенно предпочтительно от 2,5 до 4,5, еще более предпочтительно от 3 до 4 и еще более предпочтительно от 3,2 до 3,7.

В способе, предлагаемом в настоящем изобретении, в качестве подкисляющего реагента предпочтительно используют концентрированные неорганические кислоты, такие как хлористоводородная кислота, серная кислота, азотная кислота или фосфорная кислота, или СО2. Концентрированная неорганическая кислота обладает концентрацией, равной от 36 до 47,2 мас.%, предпочтительно от 40 до 47 мас.% в случае хлористоводородной кислоты, концентрация равна от 90 до 98,5 мас.%, предпочтительно от 93 до 98,5 мас.% и еще более предпочтительно от 96 до 98 мас.% в случае серной кислоты, концентрация равна от 60 до 68 мас.% в случае азотной кислоты и концентрация равна от 80 до 100 мас.%, предпочтительно от 80 до 90 мас.%, особенно предпочтительно от 80 до 85 мас.% в случае фосфорной кислоты.

Кроме того, показано, что предпочтительно, если по меньшей мере на одной стадии способа, предлагаемого в настоящем изобретении, предпочтительно по меньшей мере во время проведения промывки, в качестве воды используют деминерализованную воду, предпочтительно воду, очищенную с помощью перегонки или обратного осмоса.

Первоначально введенная на стадии а) смесь содержит воду, к которой добавлено основание или водный раствор основания; он предпочтительно содержит по меньшей мере один силикат щелочного металла и/или силикат щелочноземельного металла. Показано, что предпочтительно, если первоначально введенную смесь нагревают до температуры, равной от 40 до 90°С, до начала осаждения, т.е. до совместного добавления подкисляющего реагента и раствора силиката. Путем добавления раствора силиката или основания значение Y для первоначально введенной смеси доводят до значения, которое следует поддерживать во время осаждения. Установление значения Y для первоначально введенной смеси предпочтительно проводят раствором силиката, который также используется для осаждения.

Кроме того? согласно изобретению было установлено, что для способа, предлагаемого в настоящем изобретении, важно, чтобы значение Y оставалось постоянным в течение одновременного добавления подкисляющего реагента и силиката щелочного металла или силиката щелочноземельного металла, т.е. отклонялось не более чем на 3% от исходного значения Y, т.е. от значения, наблюдающегося непосредственно перед началом одновременного добавления подкисляющего реагента и силиката щелочного металла или силиката щелочноземельного металла. Значение Y характеризует концентрацию иона щелочного металла в растворе реакционной смеси. Поэтому значение Y характеризует химические реакции во время осаждения, в частности включение ионов в скелет диоксида кремния. По нему можно установить наличие искажений основной структуры диоксида кремния и на этой основе сделать заключения о качестве и воспроизводимости соответствующего продукта до проведения физико-химического анализа конечного продукта. В способе, предлагаемом в настоящем изобретении, во время осаждения значение Y поддерживают постоянным в диапазоне от 10 до 30, предпочтительно от 15 до 25 и еще более предпочтительно от 18 до 22.

Осаждение проводят при температуре, равной 80 до 95°С, предпочтительно от 85 до 90°С. Чистая продолжительность осаждения, т.е. продолжительность совместного добавления раствора силиката и подкисляющего реагента - без учета продолжительности перерывов - составляет от 60 до 90 мин, предпочтительно от 65 до 85 мин, еще более предпочтительно от 70 до 80 мин. Скорости потоков растворов подкисляющего реагента и силиката выбирают так, чтобы можно было обеспечивать желательную продолжительность осаждения и одновременно также желательное изменение значения Y для осажденной суспензии.

Для способа, предлагаемого в настоящем изобретении, может быть особенно предпочтительно, если сдвиговые силы будут действовать на частицы осажденного диоксида кремния на одной из стадий способа, предлагаемого в настоящем изобретении, предпочтительно на стадиях осаждения или псевдоожижения, например, с помощью внутреннего или внешнего сдвигового устройства.

На стадии с) проводят повторное подкисление осажденной суспензии, предпочтительно до значения рН, равного от 1 до 7, особенно предпочтительно от 2 до 5, еще более предпочтительно от 3 до 4. В результате этой стадии реакция осаждения останавливается и оставшееся в осажденной суспензии растворимое стекло вступает в реакцию с подкисляющим реагентом.

После остановки реакции осаждения на стадии с) проводят состаривание осажденной суспензии в течение от 5 до 50 мин, предпочтительно от 10 до 40 мин, особенно предпочтительно от 10 до 30 мин и еще более предпочтительно от 15 до 25 мин на стадии d). Эта стадия состаривания, в частности, влияет на установившиеся значения площадей поверхности БЭТ и ЦТАБ.

Для осажденных диоксидов кремния, предлагаемых в настоящем изобретении, не вредно, если суспензию хранят в течение до 48 ч после проведения стадии с), например, в баке для суспензии. Это обеспечивает более значительную производственную гибкость.

Суспензии осажденного диоксида кремния, полученные способом, предлагаемым в настоящем изобретении, фильтруют на стадии е) и осадок на фильтре промывают водой. Можно провести множество стадий промывки. Как уже отмечено, особенно предпочтительно, если по меньшей мере на одной стадии промывки используют деминерализованную воду. Таким образом, промывку предпочтительно можно сначала проводить обычной водой, а деминерализованной водой только на последующих стадиях или на последней стадии. Это снижает производственные затраты.

Фильтрование, псевдоожижение (например, в соответствии со стандартом DE 2447613) и длительная или кратковременная сушка диоксидов кремния, предлагаемых в настоящем изобретении, известны специалисту в данной области техники и описаны, например, в документах, указанных в настоящем описании. Фильтрование и промывку диоксида кремния предпочтительно проводят таким образом, чтобы электропроводность конечного продукта составляла менее 250 (мкСм)/см, предпочтительно менее 200 (мкСм)/см, особенно предпочтительно от 1 до 200 (мкСм)/см, еще более предпочтительно от 5 до 150 (мкСм)/см, еще более предпочтительно от 5 до 100 (мкСм)/см и еще более предпочтительно от 10 до 50 (мкСм)/см.

Предпочтительно, если диоксид кремния, предлагаемый в настоящем изобретении, сушат в пневматической сушилке, распылительной сушилке, полочной сушилке, ременной сушилке, сушилке Бюттнера, трубчатой сушилке, распылительной сушилке, центробежной распылительной сушилке или распылительной сушилке башенного типа. Эти варианты сушки включают использование атомизатора, одножидкостного сопла или двухжидкостного сопла или объединенного псевдоожиженного слоя. Распылительная сушка, в частности, с использованием атомизатора, является особенно предпочтительной. Ее можно провести, например, в соответствии с US 4094771. Особенно предпочтительно, если распылительную сушку проводят для загрузки, обладающей содержанием твердых веществ, равным от 15 до 20 мас.%, и значением рН, равным от 4 до 7, предпочтительно от 5 до 6. Высушенные с помощью распылительной сушки частицы могут обладать средними диаметрами, измеренными с помощью лазерной дифракции, равными более 15 мкм, предпочтительно 25-95 мкм, особенно предпочтительно 30-80 мкм, еще более предпочтительно от 30-75 мкм и еще более предпочтительно от 40 до 75 мкм. Содержание US 4094771 и ЕР 0 937755 явно включено в содержание настоящей заявки.

В предпочтительном варианте осуществления способа, предлагаемого в настоящем изобретении, высушенные осажденные диоксиды кремния размалывают. Методики размола осажденных диоксидов кремния, предлагаемых в настоящем изобретении, известны специалисту в данной области техники и описаны, например, в публикации Ullmann, 5th edition, B2, 5-20. Ударные мельницы или струйные мельницы со встречным направлением струй или механические мельницы предпочтительно используют для размола диоксидов кремния, предлагаемых в настоящем изобретении. Параметры размола предпочтительно выбирают так, чтобы средний размер частиц d50 осажденных диоксидов кремния, предлагаемых в настоящем изобретении, измеренный с помощью лазерной дифракции, находился в диапазоне от 5 до 25 мкм, предпочтительно от 8 до 25 мкм, особенно предпочтительно от 10 до 20 мкм, еще более предпочтительно от 12 до 18 мкм, и/или значение d5 находилось в диапазоне от 4 до 10 мкм, предпочтительно от 4,3 до 6 мкм.

Осажденные диоксиды кремния, предлагаемые в настоящем изобретении, предпочтительно используют в качестве наполнителей в композициях силиконового каучука систем ВКТ-1С, ВКТ-2С и ЖСК, предпочтительно в композициях силиконового каучука ВВТ.

Органополисилоксаны, которые можно использовать, все представляют собой полисилоксаны, которые использовались до настоящего времени или которые можно было использовать до настоящего времени в качестве основы для органополисилоксановых эластомеров в случае способных к вулканизации при комнатной температуре или вулканизирующихся материалов (ВКТ), материалов, способных к вулканизации или вулканизирующихся при немного повышенной температуре (ВПТ), или материалов, способных к вулканизации или вулканизирующихся при высокой температуре (ВВТ). Их можно описать, например, общей формулой

Zn Si R3-n -O-[Si R3 O]x -Si R3-n -Zn

в которой радикалы Z и R могут быть одинаковыми или разными или радикалы R и Z сами также могут быть одинаковыми или разными и в которой радикалы определяются следующим образом:

R - алкильные, алкоксильные, арильные, гидроксильные, гидридные или алкенильные радикалы, содержащие 1-50 атомов углерода, незамещенные или замещенные с помощью О, S, F, Cl, Вr, I, в каждом случае одинаковые или разные, и/или полистирольные, поливинилацетатные, полиакрилатные, полиметакрилатные и полиакрилонитрильные радикалы, содержащие 50-10000 повторяющихся звеньев.

Z - Н, ОН, Cl, Вr, аминные, аминоксильные, алкенилоксильные, арилоксильные или фосфатные радикалы, органические радикалы могут содержать до 20 атомов углерода и указанные органические радикалы в каждом случае являются одинаковыми или разными.

n - 1-3.

Х - 100-15000, предпочтительно 100-11000, особенно предпочтительно 100-8000.

Полисилоксаны, особенно подходящие для композиций силиконового каучука ВКТ-1С, могут обладать, например, следующей структурой

Zn Si R3-n -O-[Si R2 O]х-Si R3-n-Z'n

в которой R - алкильные, ацэтоксильные, оксимные, алкоксильные, амидные, арильные или алкенильные радикалы, содержащие от 1 до 50 атомов углерода, незамещенные или замещенные с помощью О, S, F, Cl, Вr, I, в каждом случае одинаковые или разные, и/или полистирольные, поливинилацетатные, полиакрилатные, полиметакрилатные и полиакрилонитрильные радикалы, содержащие 50-10000 повторяющихся звеньев.

Z - ОН, Cl, Вr, ацэтоксильные, аминные, амидные, аминоксильные, оксимные, алкоксильные, алкенилоксильные, акрилоилоксильные или фосфатные радикалы, органические радикалы могут содержать до 20 атомов углерода и указанные органические радикалы в каждом случае являются одинаковыми или разными.

Z' - оксимные, алкоксильные, амидные или ацэтоксильные радикалы.

n - 1-3.

X - 100-15000, предпочтительно 100-11000, особенно предпочтительно 100-8000.

В приведенных выше формулах внутри силоксановой цепи или вдоль нее могут находиться другие силоксановые звенья в виде диорганосилоксановых звеньев, обычно содержащихся только в качестве примесей, например формул RSiO3/2, R3О1/2 и SiO4/2, в которых R в каждом случае обладает значениями, указанными для них выше. Количество этих других силоксановых звеньев не должно превышать 10 мол.%.

Примерами R, обозначающих алкильный радикал, являются, например, метильный, этильный, пропильный, бутильный, гексильный и октильный радикалы; винильный, аллильный, этилаллильный и бутадиенильный радикалы можно использовать в качестве алкенильных радикалов; и фенильный и толильный радикалы можно использовать в качестве арильных радикалов.

Примерами замещенных углеводородных радикалов R являются, в частности, галогенированные углеводородные радикалы, такие как 3,3,3- трифторпропильный радикал, хлорфенильный и бромтолильный радикал; и цианоалкильные радикалы, такие как β-цианоэтильный радикал.

Примерами полимеров в качестве радикала R являются полистирольные, поливинилацетатные, полиакрилатные, полиметакрилатные и полиакрилонитрильные радикалы, связанные с кремнием через атом углерода.

Вследствие более легкой доступности преобладающая часть радикалов R предпочтительно представляет собой метальные группы. Другими радикалами R, в частности, являются винильные и/или фенильные группы.

В особенности в случае наличия композиций, которые можно хранить при отсутствии воды и которые вулканизируются при добавлении воды при комнатной температуре с образованием эластомеров, Z являются гидролизующимися группами. Примерами таких групп являются аминогруппа, аминооксигруппа, алкенилоксигруппа (например, Н2С=(СН3СО-)), ацилоксигруппа и фосфатная группы. В особенности вследствие более легкой доступности ацилоксигруппы, в частности ацэтоксигруппы, являются предпочтительными в качестве Z. Примерами гидролизующихся атомов Z являются атомы галогена и водорода. Примерами алкенильных групп Z являются, в частности, винильные группы.

Предпочтительно, если вязкость органополисилоксанов, использующихся в настоящем изобретении, не превышает 500000 сП при 25°С, особенно предпочтительно 150000 сП при 25°С. В соответствии с этим значение х предпочтительно не превышает 40000. Также можно использовать смеси различных органополисилоксанов.

Смешивание этих органополисилоксанов с диоксидами кремния, предлагаемыми в настоящем изобретении и необязательно с другими компонентами композиции, предлагаемыми в настоящем изобретении, можно провести по любым известным методикам, например, в аппаратуре для механического смешивания. Оно происходит очень быстро и легко независимо от последовательности, в которой проводят добавление компонентов смеси.

Предпочтительно, если диоксиды кремния, применяющиеся в настоящем изобретении, используют в количествах, составляющих от 0,5 до 60 мас.%, предпочтительно от 5 до 60 мас.%, особенно предпочтительно от 10 до 40 мас.% и еще более предпочтительно от 20 до 30 мас.% в пересчете на полную массу вулканизирующихся материалов с получением эластомеров. В случае органополисилоксановых эластомеров ВВТ таким же образом можно использовать до 60 мас.%.

Содержание указанных выше органополисилоксанов предпочтительно составляет 30-99,5 мас.% в пересчете на полную массу вулканизирующегося материала с получением эластомеров.

Если в реакционно-способных диорганополисилоксанах, содержащих концевые звенья, в качестве единственных реакционно-способных концевых звеньев содержатся такие связанные с атомом Si гидроксигруппы, эти диорганополисилоксаны следует по известным методикам ввести в реакцию с вулканизирующим реагентом, необязательно в присутствии катализатора конденсации, чтобы вулканизировать их по общеизвестным методикам или превратить их в соединения, вулканизирующеся водой, содержащейся в воздухе, необязательно с дополнительным добавлением воды с получением эластомеров. В случае диорганополисилоксановых эластомеров ВВТ можно использовать органические пероксиды, такие как, например, 2,5-диметил-2,5-(ди-трет-бутилперокси)гексан, бис-2,4-дихлорбензоилпероксид, бензоилпероксид, трет-бутилпербензоат или трет-бутилперацетат в количествах, составляющих 0,5-5,0 мас.% при соответствующих предпочтительных температурах.

Предпочтительно использующимися вулканизирующимися при высокой температуре органосилоксанами являются такие, в которых органические заместители представляют собой метильный, этильный, фенильный, трифторметилфенильный [F3СС6Н4] или триметилсилметиленовый радикалы [(CH3)3SiCH2-], например, диметил-, диэтил-, фенилметил-, фенилэтил-, этилметил-, триметилсилметиленметил-, триметилсилметиленэтил-, трифторметилфенилметил- или трифторметилфенилэтилсилоксаны или сополимеры таких соединений. Кроме того, эти полимеры предпочтительно могут содержать ограниченные количества дифенилсилоксановых, бистриметилсилметиленсилоксановых, или

бистрифторметилфенилсилоксановых звеньев и также силоксаны, содержащие звенья формул RSiO1,5 и R3SiO0,5, в которых R обозначает один из указанных выше радикалов.

Композиции, предлагаемые в настоящем изобретении, можно сшить путем добавления силанов. Поэтому композиций силиконового каучука могут дополнительно содержать от 0,01 до 20 мас.%, предпочтительно 0,5-5 мас.%, сшивающего реагента, описывающегося общей формулой

R'4-t Si Z'4

в которой R' - алкильные, алкоксильные, арильные или алкенильные радикалы, содержащие от 1 до 50 атомов углерода, незамещенные или замещенные с помощью О, S, F, Cl, Вr, I, в каждом случае одинаковые или разные, и/или полистирольные, поливинилацетатные, полиакрилатные, полиметакрилатные и полиакрилонитрильные радикалы, содержащие 5-5000 повторяющихся звеньев.

Z' - Н, ОН, Cl, Вr, аминные, аминоксильные, алкенилоксильные, арилоксильные или фосфатные радикалы, органические радикалы могут содержать до 20 атомов углерода и в каждом случае являются одинаковыми или разными.

t - 3 или 4.

Примерами силанов указанной выше формулы являются метилтриацетоксисилан, этилтриацетоксисилан, изопропилтриацетоксисилан, изопропокситриацетоксисилан, винилтриацетоксисилан, метилтрисдиэтиламинооксисилан, метилтрис(циклогексиламино)силан, метилтрис(диэтилфосфато)силан и метилтрис(метилэтилкетоксимо)силан.

Кроме того, композиции силиконового каучука, предлагаемые в настоящем изобретении, в дополнение к органополисилоксану и сшивающему реагенту могут дополнительно содержать от 0,5 до 99,5 мас.%, предпочтительно от 2,0 до 30,0 мас.% не содержащего функциональные группы полисилоксана.

Полисилоксаны, применяющиеся в настоящем изобретении, могут обладать вязкостью, равной до 500000 сП (500 Па·с). Например, для силиконовых каучуков ВВТ, предлагаемых в настоящем изобретении, в частности, являются подходящими Baysilone MS 10 (вязкость 10-20 мПа·с) или диспергирующее масло Si 200 (вязкость примерно 28 мПа·с), оба выпускающиеся фирмой Momentive Performance Materials. Для силиконовых каучуков ВКТ-2С, например, можно использовать масло М 100 (вязкость примерно 100 мПа·с) того же изготовителя.

В дополнение к органополисилоксанам, диоксидам кремния, предлагаемым в настоящем изобретении, сшивающим реагентам и сшивающим катализаторам, композиции, предлагаемые в настоящем изобретении, разумеется, обычно необязательно могут содержать наполнители, обычно или часто использующиеся в материалах, вулканизирующихся с получением эластомеров. Примерами таких веществ являются наполнители, обладающие площадью поверхности, равной менее 50 м2/т, такие как порошкообразный кварц, каолин, филлосиликаты, tau minerals, диатомовая земля, кроме того, силикат циркония и карбонат кальция, кроме того, необработанный полученный по пирогенной методике диоксид кремния, органические смолы, такие как порошкообразный поливинилхлорид, органополисилоксановые смолы, волокнистые наполнители, такие как асбест, стекловолокна и органические пигменты, растворимые красители, отдушки, ингибиторы коррозии, материалы, стабилизирующие композиции по отношению к воздействию воды, такие как уксусный ангидрид, вещества, замедляющие вулканизацию композиций, такие как бензотриазол, и пластификаторы, такие как диметилполисилоксаны с концевыми триметилсилоксигруппами. Другими примерами компонентов композиции и добавок являются сажа, предназначенная для придания антистатической способности или особых параметров электропроводности, стабилизаторы по отношению к воздействию ультрафиолетового излучения, композиции, препятствующие изменению цвета, такие как, например, продукт TSF-484 (Momentive Performance Materials) или KF 99 (Shin-Etsu Silicones).

Кроме того, композиции силиконового каучука могут дополнительно содержать от 0,01 до 6 мас.% органических или неорганических соединений металлов Pt, Sn, Ti и/или Zn в качестве катализатора, и/или от 0,01 до 6 мас.% ингибиторов, и/или 0,01-6 мас.% фунгицидов или бактерицидов, и/или от 0,01 до 6 мас.% активаторов адгезии.

Композиции силиконового каучука ВКТ-1С необязательно могут содержать 0,1-20, предпочтительно 0,1-15, особенно предпочтительно 0,1-10 мас.% (в пересчете на полное количество композиции) связывающего воду вещества. Подходящими для этой цели веществами являются, например, ангидриды карбоновых кислот, например уксусный ангидрид или малеиновый ангидрид, и/или эфиры карбоновых кислот, такие как, например, диэтилкарбонат, этиленкарбонат и/или содержащие алкенилоксигруппу соединения и/или кетали, такие как, например, диметилдиоксолан. Можно использовать одно или большее количество этих соединений.

Количественные диапазоны, описанные выше, не следует считать аддитивными. Специалист в данной области техники понимает, что он должен выбирать содержание компонентов в пределах указанных выше количественных диапазонов, так чтобы в сумме они составляли 100 мас.%.

Другие композиции силиконового каучука или модификации указанных выше композиций силиконового каучука известны специалисту в данной области техники. Их примеры описаны, например, в ЕР 1557446 А1. Осажденные диоксиды кремния, предлагаемые в настоящем изобретении, также можно использовать в этих композициях.

В контексте настоящего изобретения, особенно предпочтительную композицию силиконового каучука ВВТ следует понимать, как содержащую следующие компоненты композиции:

Первый компонент композиции:

100 Частей силиконового полимера ВВТ, содержащего винильные функциональные группы полисилоксана (содержание винильных групп примерно 0,15%) и обладающего молекулярной массой, равной 600000 г/моль, описывающегося приведенной ниже структурной формулой.

R - метильная группа, фенильная группа;

R1 - винильная группа.

Название продукта: Dongjue 110-2, изготовитель: Nanjing Dongjue, China. Второй компонент композиции:

40 Частей осажденных диоксидов кремния, предлагаемых в настоящем изобретении.

Третий компонент композиции:

3,2 Частей технологической добавки, короткоцепочечного содержащего функциональные группы ОН силиконового масла (α,ω)-дигидроксисилоксана), обладающего концентрацией групп ОН, равной примерно 8%, описывающегося приведенной ниже структурной формулой.

Изготовитель: Shanghai HuaRun Chemical Co., Ltd., China.

Четвертый компонент композиции:

1% Сшивающего реагента, органического пероксида, (2,5-диметил-2,5-ди-трет-бутилперокси)гексана, описывающегося приведенной ниже структурной формулой.

Название продукта: DHBP-C8BS (паста DHBP, обладающая концентрацией пероксида, равной 45%), изготовитель: Qiangsheng Chemical Co., Ltd., China.

Физико-химические параметры осажденных диоксидов кремния, предлагаемых в настоящем изобретении, и параметры способа определяют следующим образом.

Определение значения Y:

Значение Y определяют с помощью серной кислоты в качестве стандартного раствора и фенолфталеина в качестве индикатора.

Реагенты

- раствор фенолфталеина в этаноле концентрации 10 г/л;

- раствор серной кислоты концентрации 1 моль/л.

Методика

100 мл исследуемого образца, например осажденной суспензии, помещают в стакан объемом 500 мл и добавляют примерно 10 мл воды и 3-5 капель раствора фенолфталеина. Смесь перемешивают с помощью магнитной мешалки и с помощью бюретки добавляют раствор серной кислоты, пока цвет фенолфталеина не переходит из красного в слабо-розовый. Добавляют еще 3-5 капель фенолфталеина и титрование продолжают. Эту процедуру повторяют, пока не перестанет обнаруживаться изменение цвета.

Значение Y рассчитывают следующим образом:

Y=C·V·N

где

С -концентрация серной кислоты в моль/л;

V -объем серной кислоты, израсходованной при титровании, в мл;

N - нормальная концентрация кислоты.

Определение значения рН первоначально введенной смеси или осажденной суспензии

Отбирают образец объемом 50-100 мл первоначально введенной смеси или осажденной суспензии и значение рН определяют при 60°С.

Определение содержания твердых веществ в загрузке диоксида кремния до сушки

10 г Образца (отобранная масса Е) сушат в фарфоровой чашке (диаметр 45 мм) с помощью излучения инфракрасной лампы при 120-140°С до постоянной массы. Затем образец охлаждают до комнатной температуры в сушильном шкафу, содержащем силикагель в качестве осушающего вещества. Конечную массу А определяют гравиметрически.

Содержание твердых веществ (SC) в % определяют по формуле

SC=A/E·100%, в которой А - конечная масса в граммах и Е - отобранная масса в граммах.

Определение значения рН диоксида кремния (конечный продукт)

Определение значения рН диоксида кремния проводят в 5% водной суспензии при комнатной температуре в соответствии со стандартом DIN EN ISO 787-9. Отобранные массы меняют по сравнению со спецификациями этого стандарта (5,00 г диоксида кремния на 100 мл деионизированной воды).

Определение влажности

Влажность диоксида кремния определяют в соответствии со стандартом ISO 787-2 после сушки в течение 2 ч в сушильном шкафу с циркуляцией газов при 105°С. Эти потери при сушке преимущественно обусловлены наличием воды.

Определение площади поверхности БЭТ

Удельную площадь поверхности, определяемую по адсорбции азота (ниже называющаяся площадью поверхности БЭТ (по изотерме Брунауэра - Эметта - Теллера) порошкообразного сферического или гранулированного диоксида кремния определяют в соответствии со стандартом ISO 5 794- I/Annex D с использованием измерительного устройства AREA Meter (выпускающегося фирмой Strohlein, JUWE).

Определение площади поверхности ЦТАБ

Методика основана на адсорбции ЦТАБ (N-ne™n-N,N,N-триметиламмонийбромид) на "внешней" поверхности диоксида кремния в соответствии со стандартом ASTM 3765 или NFT 45-007 (section 5.12.1.3).

Адсорбция ЦТАБ происходит в водном растворе при перемешивании и обработке ультразвуком. Количество избыточного, неадсорбированного ЦТАБ определяют путем обратного титрования с помощью РДСН (раствор диоктилсульфосукцината натрия, раствор "Aerosol ОТ") с использованием титропроцессора, конечную точку определяют по максимуму мутности раствора и с помощью фототриода. Во время всех операций температуру поддерживают равной 23-25°С для предотвращения кристаллизации ЦТАБ. Обратное титрование основано на следующем уравнении:

Аппаратура

Титропроцессор METTLER Toledo type DL 55 и титропроцессор METTLER Toledo type DL 70, в каждом случае включающие: электрод для измерения рН, Mettler brand, type DG 111 и фототриод, Mettler brand, type DP 550, полипропиленовый стакан для титрования объемом 100 мл, стеклянный сосуд для титрования объемом 150 мл с крышкой, аппарат для фильтрования под давлением объемом 100 мл, мембранный фильтр из нитроцеллюлозы, размер пор 0,1 мкм, диаметр 47 мм, например, Whatman (Order No. 7181-004)

Реагенты

Растворы ЦТАБ (ССТАВ=0.015 моль/л в деионизированной воде) и РДСН (концентрация=0,00423 моль/л в деионизированной воде) получают в готовом для применения виде (от фирмы Bernd Kraft GmbH, 47167 Duisburg: Order No. 6056.4700 раствор ЦТАБ концентрации 0,015 моль/л; Order No. 6057.4700 раствор РДСН 0,00423 моль/л), хранят при 25°С и используют в течение месяца.

Методика

1. Холостое титрование

Расход раствора РДСН для титрования 5 мл раствора ЦТАБ следует проверять один раз в день перед проведением каждой серии измерений. Для этого перед проведением титрования фототриод устанавливают на 1000±20 мВ (соответствует прозрачности, равной 100%).

Точно 5,00 мл раствора ЦТАБ пипеткой вводят в стакан для титрования и добавляют 50,0 мл деионизированной воды. При перемешивании титрование раствором РДСН проводят по методике измерения, известной специалистам в данной области техники, с использованием титропроцессора DL 55 до максимальной мутности раствора. Определяют расход Vд раствора РДСН в миллилитрах. Каждое титрование следует проводить трижды.

2. Адсорбция

10,0 г Порошкообразного сферического или гранулированного диоксида кремния, обладающего влажностью, равной 5±2% (влажность необязательно доводят до этого значения путем сушки при 105°С в сушильном шкафу или равномерного увлажнения), измельчают с помощью мельницы (выпускающейся фирмой Krups, Model KM 75, article No. 2030-70) в течение 30 с. Точно 500,0 мг измельченного образца (отобранная масса Е) переносят в сосуд для титрования объемом 150 мл, содержащий стержень для магнитной мешалки, и вводят точно 100,0 мл раствора ЦТАБ (Ti). Сосуд для титрования закрывают крышкой и перемешивают с помощью мешалки Ultra Turrax T 25 (вал мешалки KV-18G, диаметр 18 мм) при 18000 об/мин в течение не боле 1 мин до завершения увлажнения. Сосуд для титрования привинчивают к титропроцессору DL 70 и значение рН суспензии доводят до 9±0,05 с помощью КОН (0,1 моль/л).

Обработку суспензии ультразвуком в течение 4 мин проводят в сосуде для титрования в ультразвуковой ванне (выпускающейся фирмой Bandelin, Sonorex RK 106 S, 35 кГц, 100 Вт эффективная или 200 Вт пиковая мощность) при 25°С. Затем сразу проводят фильтрование под давлением через мембранный фильтр под давлением азота, равным 1,2 бар. Первую порцию объемом 5 мл отбрасывают.

3. Титрование

5,00 мл Оставшегося фильтрата пипеткой помещают в стакан для титрования объемом 100 мл и доводят до 50,00 мл деионизированной водой. Стакан для титрования привинчивают к титропроцессору DL 55 и титрование раствором РДСН проводят при перемешивании до максимальной мутности. Определяют расход VB раствора РДСН в миллилитрах. Каждое титрование следует проводить трижды.

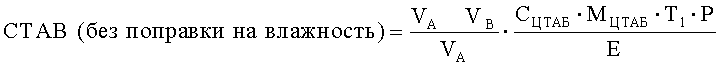

Расчет

VA - расход раствора РДСН в миллилитрах при титровании холостого образца;

VB - расход раствора РДСН в миллилитрах при использовании фильтрата;

СЦТАБ - концентрация раствора ЦТАБ в моль/л;

МЦТАБ - молярная масса ЦТАБ=364,46 г/моль;

Т1 - количество добавленного раствора ЦТАБ в литрах;

Р - потребность в площади для ЦТАБ=578,435 м2/т;

Е - масса отобранного диоксида кремния.

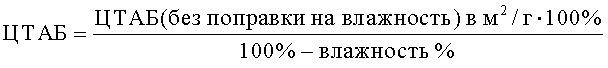

Площадь поверхности ЦТАБ приводится в пересчете на безводный диоксид кремния и поэтому вводят следующую поправку.

Влажность диоксида кремния определяют по описанной методике "Определение влажности".

Определение абсорбции ДБФ

Абсорбцию ДБФ (число ДБФ), которая является мерой абсорбционной способности осажденного диоксида кремния, определяют в соответствии со стандартом DIN 53601 следующим образом:

12,50 г Порошкообразного или сферического диоксида кремния, обладающего влажностью, равной 0-10% (влажность необязательно доводят до указанного значения путем сушки при 105°С в сушильном шкафу), вводят в камеру месильной машины (article number 279061) измерителя абсорбции Brabender "E" (без испарения выходного фильтра датчика вращающего момента). В случае гранул используют ситовую фракцию с размерами гранул от 1 до 3,15 мм (сита из нержавеющей стали, выпускающиеся фирмой Retsch) (путем осторожного продавливания гранул пластмассовым шпателем через сито с отверстиями размером 3,15 мм). При непрерывном перемешивании (скорость вращения лопастей месильной машины равна 125 об/мин) к смеси при комнатной температуре по каплям добавляют дибутилфталат со скоростью, равной 4 мл/мин, с помощью устройства "Dosimat Brabender Т 90/50". Перемешивание требует лишь небольшого усилия и за ним следят с помощью цифрового дисплея. В конце определения смесь становится пастообразной, на что указывает быстрое увеличение необходимого усилия. При появлении на дисплее значения, равного 600 (вращающий момент равен 0,6 Нм) месильную машину и измеритель ДБФ отключают с помощью электрического выключателя. Синхронный электродвигатель для загрузки ДБФ связан с цифровым счетчиком, так что можно определить расход ДБФ в миллилитрах.

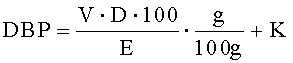

Абсорбцию ДБФ выражают в г/(100 г) и рассчитывают по следующей формуле:

в которой ДБФ - абсорбция ДБФ в г/(100 г);

V - расход ДБФ в миллилитрах;

D - плотность ДБФ в г/мл (1,047 г/мл при 20°С);

Е - масса отобранного диоксида кремния в граммах;

К - поправка, определенная по таблице поправок на влажность, в г/(100 г).

Абсорбцию ДБФ определяют для безводного высушенного диоксида кремния. При использовании влажных осажденных диоксидов кремния для расчета абсорбции ДБФ необходимо учитывать поправочное значение К. Это значение можно определить с помощью приведенной ниже таблицы поправок; например, равное 5,8% содержание воды в диоксиде кремния означает добавление 33 г/(100 г) для абсорбции ДБФ. Влажность диоксида кремния определяют по методике "Определение влажности или потерь при сушке".

Определение электропроводности

Определение электропроводности диоксидов кремния проводят с использованием 4% водной суспензий при комнатной температуре в соответствии со стандартом DIN EN ISO 787-14. Отобранную массу изменяют по сравнению со спецификацией этого стандарта (4,00 г диоксида кремния на 100 мл деионизированной воды).

Определение размеров частиц с помощью лазерной дифракции

Использование лазерной дифракции для определения размеров частиц порошков основано на том явлении, что частицы рассеивают монохроматическое излучение с разной интенсивностью во всех направлениях. Это рассеяние зависит от размера частиц. Чем меньше частица, тем больше углы рассеяния.

Приготовление образца и измерение (промывка модуля и т.п.) проводят с помощью диспергирующей жидкости (0,05 мас.% раствор тетрадифосфата натрия в деминерализованной воде) в случае гидрофильного осажденного диоксида кремния. В случае, если осажденный диоксид кремния недостаточно смачивается водой, используют смесь чистый этанол/вода (объемное отношение 1:1).

Перед началом проведения измерения аппарату для лазерной дифракции LS 230 (выпускающемуся фирмой Beckmann Coulter, Art.-No. 6605210) и модулю для жидкости (Small Volume Module Plus, 120 мл, выпускающемуся фирмой Beckmann Coulter с внутренним ультразвуковым штырем (диаметр 6 мм), Art. -No. 6605506), включая ультразвуковой процессор SONICS Vibracell (Modul VCX 130) дают нагреваться в течение 2 ч и модуль трижды промывают диспергирующей жидкостью, калибруют и в случае гидрофобных осажденных диоксидов кремния трижды промывают смесью этанол/вода.

В строке управления программного обеспечения аппарата (например, Version 3.29) выбирают окно "calculate Opt. model" (расчет оптимальной модели) в пункте меню "Measurement" (измерение) и показатели преломления задаются в файле.rfd: показатель преломления жидкости R.I. вещественный =1,332 (1,359 для этанола); показатель преломления материала вещественный =1,46; мнимый =0,1; форм-фактор 1. В окне "sample info" (информация для образца), "sample name" (название образца), "file name" (имя файла) для сохранения данных измерения, задают "dispersion liquid" (диспергирующая жидкость) и подтверждают с помощью "ОК". Затем в строке управления выбирают "measurement cycle" (цикл измерения). В этом окне в качестве первой стадии следует подтвердить "new sample" (новый образец), затем соответственно определить активацию: "offset measurement" (внешнее измерение), "adjustment" (регулировка), "background measurement" (фоновое измерение), "set sample concentration" (установить концентрацию образца), "input sample info" (ввести информацию для образца) (необходима для подтверждения образца, определенного в "sample info" (информация для образца)), "start I measurement" (начать измерение 1) и инактивировать функцию PIDS. В дополнение выбирают оптическую модель "Fraunhofer-rfd", активируют "size distribution" (распределение по размерам) (отметить галочкой "during measurement" (во время измерения)) и "safe data" (безопасность данных). В приборе скорость работы насоса (соответственно в Small Volume Modul) устанавливают равной 30%.

Суспензии готовят из исследуемых образцов диоксида кремния. В случае размолотых продуктов проводят повторное диспергирование путем обработки ультразвуком в течение 1 мин с помощью ультразвукового процессора модель VC 70 Т, выпускающегося фирмой Vibra Cell (70 Вт), и ультразвукового штыря CV 181. В случае неразмолотых продуктов диспергирование проводят путем циркуляции в течение 1 мин с помощью насоса в модуле Small Volume Module Plus. Затем однородную суспензию 1 г диоксида кремния в 40 мл деминерализованной воды с помощью односторонней пипетки объемом 2 мл добавляют в модуль для жидкости аппарата таким образом, чтобы обеспечивалась постоянная концентрация с поглощением света, равным от 8 до 12%, и на приборе выводится "ОК". Измерение проводят при комнатной температуре. По необработанным данным программное обеспечение рассчитывает распределение частиц по размерам (значение d5) и значение d50 (среднее значение) на основании объемного распределения с учетом теории Мие и параметров оптической модели (файл.rfd).

Определение плотности утряски

Определение плотности утряски проводят в соответствии со стандартом DIN EN ISO 787-11.

Определение содержания Fe2+ и Аl2O3 в растворимом стекле

Принцип измерения

Растворы силиката выпаривают досуха нагревают в смеси фтористоводородной кислоты и серной кислоты. Это приводит к образованию газообразного тетрафторида кремния, который выпаривают с образованием дыма и таким образом удаляется кремний. Оставшиеся после этого соли металлов переносят в хлористоводородную кислоту и разбавляют водой.

Содержание железа

Содержание железа в растворе солях металлов определяют с помощью атомной абсорбционной спектроскопии путем измерения поглощения света при длине волны, равной 248,3 нм.

Содержание алюминия

Определение содержания алюминия проводят колориметрически с помощью стабильного тройного комплекса алюминий-хромазурин S-цетилпиридинийбромид.

Необходимые реагенты

(Числа, приведенные в скобках, показывают содержание реагента и соответственно деионизированной воды в смеси в (об. част./об. част.). Первое число показывает содержание реагента, а второе число показывает содержание деионизированной воды).

- Раствор аскорбиновой кислоты 2 мас.% в дистиллированной воде (свежеприготовленный перед использованием).

- Раствор о-фенантролина 1 мас.% готовят с использованием раствора этанола, 100 мл (1+1).

- Раствор хромазурина S 0,2 мас.% готовят с использованием раствора этанола, 100 мл (1+3).

- Раствор цетилпиридинийбромида 0,4 мас.% 100 мл (1+3).

- Стандартный раствор А1 1000 мкг/мл.

- Стандартный раствор А1 10 мкг/мл готовят путем внесения 1 мл стандартного раствора А1 концентрации 1000 мкг/мл и 2 мл раствора хлористоводородной кислоты в мерную колбу объемом 100 мл и доведения до 100 мл дистиллированной водой.

- Серная кислота 98%.

- Хлористоводородная кислота 36%.

- Хлористоводородная кислота (2+5) (об./об.).

- Фтористоводородная кислота 40%.

- Стандартный раствор Сu, 1000 мкг/мл.

- Стандартный раствор Fe, 1000 мкг/мл.

- Стандартный раствор Мn, 1000 мкг/мл.

- Раствор смеси Сu, Fe, Мn, обладающий содержанием металлов, равным 10 мкг/мл, готовят путем внесения по 1 мл стандартных растворов Fe, Мn и Сu и 2 мл концентрированной хлористоводородной кислоты в мерную колбу объемом 100 мл и разбавления до метки дистиллированной водой.

- Раствор смеси Сu, Fe, Мn, обладающий содержанием металлов, равным 0, 0,2, 0,4, 0,6, 0,8 мкг/мл, в каждом случае готовят в мерных колбах объемом 250 мл путем разбавления дистиллированной водой. Необходимая аппаратура.

- Спектрометр GGX-9 AAS, Beijing Kechuang Haiguang Instrument Co., Ltd.

- Спектрометр 72 IE, Shanghai Analytical Instrument. Factory, China.

- Мерные колбы объемом 10 мл, 100 мл и 150 мл.

- Градуированные пипетки объемом 1, 2, 3, 5, 10, 15, 20 мл.

- Сушильный шкаф, работающий при температуре, равной 105±2°С.

- Аналитические весы с точностью ±0,1 мг.

- Эксикатор с силикагелем.

- Флакон для взвешивания с крышкой.

Приготовление образца

Концентрированный растворимого стекла раствор сушат в течение 1,5 ч при 105°С в сушильном шкафу и ему дают охладиться. 1,5 г (±0,1 мг) Высушенного образца увлажняют деионизированной водой в платиновом тигле и смешивают с 10 мл фтористоводородной кислоты и 0,5 мл серной кислоты. Смесь концентрируют с помощью нагревательного смесителя, пока не образуется белый дым, и ей дают охладиться, повторно добавляют 5 мл фтористоводородной кислоты и повторно проводят концентрирование, пока не образуется белый дым. Охлажденный остаток переносят в 5 мл хлористоводородной кислоты и нагревают до растворения всех твердых веществ. Охлажденный раствор переносят в колбу объемом 20 мл и разбавляют дистиллированной водой до метки 10 мл. Таким образом получают исследуемый раствор А.

Проведение измерений

Определение содержания железа (Fe мг/кг)

Спектрометр ААС (атомная абсорбционная спектроскопия) GGX-9 включают и ему дают прогреться в течение 15 мин до готовности к работе. 1 мл Исследуемого раствора А переносят в мерную колбу объемом 100 мл, добавляют 2 мл хлористоводородной кислоты и объем раствора доводят до метки 100 мл дистиллированной водой. Таким образом получают исследуемый раствор В. Анализ образца проводят в соответствии с инструкциями по эксплуатации спектрометра ААС. Используют калибровочные растворы, содержащие 0, 0,2, 0,4, 0,6 и 0,8 мкг/мл железа.

Определение содержания Аl2O3 в %

Построение калибровочного графика

0, 10, 20, 30 и 50 мкг (Добавление 0, 1, 2, 3 и 5 мл калибровочного раствора А1, обладающего содержанием А1, равным 10 мкг/мл) помещают в мерную колбу объемом 100 мл. Затем добавляют 1 каплю нитрофенола (0,1 мас.%), разбавляют с помощью 20 мл дистиллированной воды, добавляют 2 мас.% раствор азотной кислоты и 2 мас.% раствор аммиака, чтобы желтый раствор стал бесцветным. Сразу после этого добавляют 5 мл 4 мас.% азотной кислоты и тщательно перемешивают. Через 20-30 мин добавляют 1 мл аскорбиновой кислоты и повторно проводят энергичное встряхивание. Затем раствор разбавляют с помощью 70 мл дистиллированной воды и добавляют 5 мл 0,2 мас.% раствора хромазурина S и 5 мл 0,4 мас.% раствора цетилпиридинийбромида и 5 мл 30 мас.% раствора гексаметилтетраамина. Смесь энергично встряхивают и выдерживают в течение 10 мин. Затем поглощение света для этого калибровочного раствора измеряют с помощью спектрометра 721Е при длине волны, равной 620 нм, в сосуде для измерения поглощения с длиной оптического пути, равной 5 см. Калибровочный график строят в системе координат, в которой поглощение отложено по горизонтальной оси и содержание алюминия в микрограммах - по вертикальной оси. Определяют наклоны k1 для Аl и k2 для Аl2O3, где k2=51/27×k1.

Анализ образца

Для определения содержания оксида алюминия сначала в каждом случае 2 мл исследуемого раствора В (см. выше определение содержания железа) и холостого раствора помещают в мерную колбу объемом 100 мл и затем используют методику построения калибровочного графика.

Приведенные ниже примеры предназначены для иллюстрации и разъяснения настоящего изобретения, но никоим образом не ограничивают его объем.

Пример 1

45,94 м3 Воды сначала вводят в контейнер для осаждения объемом 85 м3 и добавляют 5,08 м растворимого стекла (Be=29,0; отношение массы SiO2 к массе Nа2О=3,28). Затем первоначально введенную смесь нагревают до 64,1°С. Значение Y для первоначально введенной смеси в начале осаждения, т.е. совместного добавления растворимого стекла и серной кислоты (примерно 98,0±0,5 мас.%) к первоначально введенной смеси, равно 19,65. Затем через 75 мин добавляют растворимое стекло (указанное выше) и серную кислоту (указанную выше) при поддержании постоянной температуры осаждения, равной 87°С (максимальное отклонение ±0,2°С), и с оказанием сдвигового воздействия с помощью турбины, так чтобы значение Y оставалось постоянным, т.е. с максимальным отклонением от начального значения, составляющим ±1,9%. Через 75 мин добавление растворимого стекла останавливают и дополнительно добавляют серную кислоту до установления значения рН, равного 3,68. Затем суспензию перемешивают в течение 20 мин при значении рН, равном от 3,68 до 3,74.

Полученную суспензию фильтруют с помощью камерного фильтр-пресса и осадок на фильтре промывают водой. Затем осадок на фильтре псевдоожижают в аппарате для растворения. Затем загрузку диоксида кремния, обладающую содержанием твердых веществ, равным примерно 18,9 мас.%, и значением рН, равным примерно 5,7, подвергают распылительной сушке, так чтобы в конечном продукте установилось значение рН, измеренное в 5% суспензии, равное 6,3.

Затем высушенный с помощью распылительной сушки продукт размалывают на механической мельнице, содержащей классификатор (Vortex Pulverizing Mill QWJ-60).

Физико-химические характеристики типичного образца, высушенного с помощью распылительной сушки, и полученного неразмолотого продукта (пример 1а) и размолотого продукта (пример 1b) приведены в таблице 2.

Пример 2

20,52 м3 Воды сначала вводят в контейнер для осаждения объемом 45 м3 и добавляют 2,42 м растворимого стекла (Be=23; отношение массы SiO2 к массе Na2O=3,28; содержание SiO2=14,7±0,5 мас.%). Затем первоначально введенную смесь нагревают до 86°С. Значение Y для первоначально введенной смеси в начале осаждения, т.е. совместного добавления растворимого стекла и серной кислоты (примерно 98,0±0,5 мас.%) к первоначально введенной смеси, равно 20,35. Затем через 75 мин добавляют растворимое стекло (указанное выше) и серную кислоту (указанную выше) при поддержании постоянной температуры осаждения, равной 86°С (максимальное отклонение ± 0,2°С), так чтобы значение Y оставалось постоянным, т.е. с максимальным отклонением от начального значения, составляющим ±3,1%. Через 75 мин добавление растворимого стекла останавливают и дополнительно серную кислоту добавляют до установления значения рН, равного 3,74. Затем суспензию перемешивают в течение 20 мин при значении рН, равном от 3,74 до 3,78.

Полученную суспензию фильтруют с помощью камерного фильтр-пресса и осадок на фильтре промывают водой, которая предварительно полностью деминерализована с помощью обратного осмоса. Затем осадок на фильтре псевдоожижают в аппарате для растворения. Затем загрузку диоксида кремния, обладающую содержанием твердых веществ, равным примерно 18,2 мас.%, и значении рН, равном примерно 5,7, подвергают распылительной сушке, так чтобы в конечном продукте установилось значение рН, измеренное в 5% суспензии, равное 6,5.

Затем высушенный с помощью распылительной сушки продукт размалывают на механической мельнице, содержащей классификатор (Vortex Pulverizing Mill QWJ-60).

Физико-химические характеристики типичного образца, высушенного с помощью распылительной сушки, и полученного неразмолотого продукта (пример 2а) и размолотого продукта (пример 2b) приведены в таблице 2.

Сравнительные примеры 1-4

В качестве сравнительного примера 1 выбран полученный обычным образом стандартный диоксид кремния Ultrasil VN3, выпускающийся фирмой Evonik Degussa GmbH. В сравнительных примерах 2-4 выбраны осажденные диоксиды кремния, которые разработаны и продаются специально для упрочнения эластомеров силиконового каучука. В сравнительном примере 2 используют Nipsil LP, выпускающийся фирмой Nippon Silica. В сравнительных примерах 3 и 4 исследованы два разных образца Zeosil 132, выпускающегося фирмой Rhodia Chimie. Эти два образца обладают значительно различающимися характеристиками. Причина этого заявителю неизвестна. Например, возможно, фирма Rhodia Chimie под одним названием продает продукты разного качества.

Рабочий орган

Сравнительный пример 3

Сравнительные эксперименты, представленные в таблице 3, основаны на компаундировании с помощью лабораторной месильной машины. Сравнительные эксперименты, представленные в таблице 4, также основаны на компаундировании с помощью двухвалковых вальцов. Эксперименты проводят следующим образом:

Аппаратура:

1. Лабораторная месильная машина с термостатом, модель No.: HI-KD-5 (выпускающаяся фирмой Hongyi, Taiwan).

2. Двухвалковые вальцы, модель No.: LRM-S-110/3E (выпускающиеся фирмой

Labtech, Taiwan).

Диаметр валка: 100 мм

Длина валка: 200 мм

Зазор между валками: 1,0+/- 0,05 мм

Скорость: 15 об/мин/20 об/мин

Фрикция: 1:1,3

3. Пресс с подогревом, модель No.: GT-7014-A50 (from Gotech, China).

Давление: 0-50 т

Диапазон температуры: комнатная температура - 300°С

Зона прессования: 315·288 мм

4. Две пластины из нержавеющей стали размерами 330 мм·330 мм·2 мм и разделительная пластина такой же толщины с 4 углублениями размерами 130 мм·130 мм и

две пластины из нержавеющей стали размерами 300 мм·300 мм·6 мм и разделительная пластина такой же толщины с 2 углублениями размерами 60 мм·60 мм.

5. Высокотемпературная печь (выпускающаяся фирмой ESPEC, China).

6. Прибор для испытания на растяжение (выпускающийся фирмой Gotech, China).

7. Datacolor (Datacolor 400TM).

8. Другие измерительные приборы для измерения твердости (по Шору А), пластичности по Вильямсу и толщины образца (выпускающиеся фирмой Gotech, China).

9. Лабораторные весы с точностью по меньшей мере ±0,01 г.

Использующееся сырье:

Полимер ВВТ:

Dongjue 110-2 молекулярная масса 600000 г/моль, содержание винильных групп: 0,15%, выпускающийся фирмой Nanjing Dongjue, China

Диспергирующее масло/технологические добавки: α,ω-Дигидроксисилоксан, содержание групп ОН примерно: 8%, выпускающийся фирмой Shanghai HuaRun Chemical, China.

Сшивающий реагент/органический пероксид:

Паста DHBP-C8BS (45%), выпускающаяся фирмой Qiangsheng Chemical Co., Ltd., China.

Диоксиды кремния, предлагаемые в настоящем изобретении, и сопоставимые продукты (см. таблицу 2)

Экспериментальный раздел:

Часть 1. Компаундирование с помощью лабораторной месильной машины

Композиция:

100 Частей полимера ВВТ (1500 г)

40 Частей диоксида кремния (600 г)

3,2 Частей диспергирующего масла/технологических добавок (48 г)

1,0% Сшивающего реагента/органического пероксида

Компаундирование/получение:

После установки скорости вращения рабочего органа месильной машины равной 20 об/мин 1500 г полимера ВВТ вводят в камеру месильной машины. Затем при комнатной температуре четырьмя порциями (составляющими 40%, 25%, 20% и 15%) добавляют диоксид кремния и технологическую добавку.

1. 40 мас.%=240 г диоксида кремния +19,2 г технологической добавки

2. 25 мас.%=150 г диоксида кремния +12,0 г технологической добавки

3. 20 мас.%=120 г диоксида кремния +9,6 г технологической добавки

4. 15 мас.%=90 г диоксида кремния +7,2 г технологической добавки

После полного диспергирования диоксида кремния определяют продолжительность включения диоксида кремния (регистрируют). После включения всего количества диоксида кремния температуру нагревания в термостате месильной машины устанавливают равной 170°С и затем компаундирование проводят в течение 2 ч при температуре, равной 170°С (без вакуума). Затем проводят дополнительное диспергирование в месильной машине в течение 0,5 ч в вакууме, но без нагревания (процесс охлаждения). После охлаждения компаунда через 24 ч измеряют пластичность по Вильямсу (в соответствии со стандартом ASTM D 926-67). Перед определением оптических характеристик компаунда необходимо приготовить специальные исследуемые образцы компаунда. Для приготовления исследуемых образцов компаунда толщиной 6 мм используют 2 пластины из нержавеющей стали размерами 300 мм·300 мм·6 мм и разделительная пластина такой же толщины с двумя углублениями размерами 60 мм·60 мм.

Приготовление исследуемых образцов компаунда ВВТ толщиной 6 мм (отобранная масса: 2 раза по 25 г компаунда) проводят в прессе с подогревом при комнатной температуре (без добавления сшивающего реагента/пероксида) в течение 1 мин и при давлении, равном примерно 6 бар (6 мПа).

После приготовления однородных исследуемых образцов можно провести определение оптических характеристик компаунда с помощью прибора Datacolor 400.

Определяют следующие характеристики:

1. Значения 1, а, b, пожелтение в соответствии со стандартом ASTM E313/DIN6167.

2. Мутность в соответствии со стандартом DIN 53146.

3. Прозрачность в соответствии со стандартом DIN 53147.

После охлаждения компаунда и после хранения в течение 24 ч можно провести вулканизацию компаунда - как описано в части 3 - для определения других рабочих характеристик.

Часть 2. Компаундирование с помощью двухвалковых вальцов

Композиция:

100 Частей полимера ВВТ (200 г)

40 Частей диоксида кремния (80 г)

3,2 Части диспергирующего масла/технологической добавки (6,4 г)

1,0% Сшивающего реагента/органического пероксида

Компаундирование/получение:

После включения двухвалковых вальцов устанавливают важные рабочие параметры, такие как зазор между валками (1,0+/- 0,05 мм) и скорость диспергирования (20 об/мин/15 об/мин, т.е. фрикция составляет 1:1,3).

При комнатной температуре 200 г полимера ВВТ вводят в двухвалковые вальцы и диспергируют, пока компаунд не окажется в гомогенизированной форме, т.е. более быстро вращающийся валок не будет полностью покрыт указанным компаундом и он будет обладать гладкой поверхностью. Для этого двухвалковые вальцы останавливают и примерно 10% количества диоксида кремния (полное количество диоксида кремния равно 80 г) вводят посередине между двумя валками. Затем в уже введенный диоксид кремния вводят все количество технологической добавки (6,4 г диспергирующего масла). Путем повторного включения двухвалковых вальцов теперь обеспечивается включение диоксида кремния в полимер. Добавление следующих количеств диоксида кремния проводят очень медленно и поэтапно. После добавления и включения примерно 50% от общего количества диоксида кремния компаунд снимают с валка, складывают и снова вводят в валки. Теперь поэтапно вводят оставшиеся 50% диоксида кремния. Небольшие количества диоксида кремния могут спадать под двухвалковые вальцы через зазор между валками. В этом случае следует собрать этот диоксид кремния на чистой подстилке и повторно ввести в двухвалковые вальцы для полного включения.

После полного включения диоксида кремния и образования компаунда в гомогенизированной форме, т.е. когда более быстро вращающийся валок будет полностью покрыт указанным компаундом и указанный компаунд будет обладать гладкой поверхностью, определяют необходимую продолжительность включения диоксида кремния (регистрируют).

Теперь продолжают гомогенизацию компаунда для обеспечения полного диспергирования диоксида кремния. Во время этой процедуры компаунд еще пять раз снимают с двухвалковых вальцов, складывают и повторно вводят. Последующая суммарная продолжительность диспергирования должна составлять не более 5 мин.

После компаундирования компаунд снимают с валка в форме одного длинного листа компаунда. Затем лист компаунда складывают в 4 одинаковых слоя и выдерживают на пластине из нержавеющей стали при 170°С в течение 1 ч в печи с горячим воздухом.

После этого нагревания компаунд вынимают из печи и выдерживают в течение 1 ч при комнатной температуре для охлаждения.

Затем компаунд повторно пластицируют путем вальцевания в течение 5-10 мин (в зависимости от характеристик диоксида кремния), т.е. повторно вводят в двухвалковые вальцы и диспергируют, пока компаунд не окажется в гомогенизированной форме, т.е. когда более быстро вращающийся валок будет полностью покрыт указанным компаундом и указанный компаунд будет обладать гладкой поверхностью.

Затем компаунд снимают с валка и определяют пластичность по Вильямсу (в соответствии со стандартом ASTM D 926-67) и отбирают специальные исследуемые образцы компаунда для определения оптических характеристик компаунда, как также описано в части 1.

Затем также можно провести вулканизацию компаунда - как описано в части 3 - для определения других рабочих характеристик.

Часть 3. Вулканизация:

Вулканизацию проводят после компаундирования с помощью лабораторной месильной машины или после компаундирования с помощью двухвалковых вальцов.

Для определения рабочих характеристик необходимы вулканизаты или исследуемые образцы ВВТ, обладающие толщиной, равной 2 мм (для определения прочности на разрыв, удлинения при разрыве и сопротивления распространению раздира), и обладающие толщиной, равной 6 мм (для определения твердости и оптических характеристик вулканизатов ВВТ).

После включения двухвалковых вальцов устанавливают важные рабочие параметры, такие как зазор между валками (1,0+/- 0,05 мм) и скорость диспергирования (20 об/мин/15 об/мин, т.е. фрикция составляет 1:1,3).