Техническое решение относится к стекольной промышленности и может быть использовано в производстве бесцветного листового стекла с повышенной прозрачностью, вырабатываемого высокопроизводительным флоат-способом, и в производстве прокатного листового стекла, предназначенного для изготовления солнечных батарей. Обычно для варки бесцветного стекла приготавливают шихту, состоящую из кварцевого песка, кальцинированной соды, доломита, известняка, полевого шпата, сульфата натрия, а также физических и химических обесцвечивающих добавок на основе селена, оксидов кобальта, церия и других сырьевых материалов. При этом селен и оксид церия являются дорогостоящими материалами, частичная или полная замена которых существенно влияет на снижение себестоимости шихты.

Обычно физические и химические обесцвечиватели стекломассы применяются в производстве бесцветной стеклянной тары, а при изготовлении бесцветного листового стекла со стандартным коэффициентом пропускания света (для технического листового стекла этот коэффициент ниже 90%) не используются. Подобное листовое стекло, как правило, имеет голубоватый или зеленоватый оттенок, видимый при наблюдении стекла в торец. Эти оттенки в стекле в основном связаны с наличием в его химическом составе оксидов железа, придающего стеклу зеленый цвет. Чтобы снизить влияние оксидов железа на прозрачность стекла в состав шихты вводят так называемые физические и химические обесцвечиватели стекломассы. Физические обесцвечиватели в виде селена и оксида кобальта за счет придания стеклу дополнительных оттенков (селен придает розовый, а оксид кобальта голубой оттенок) компенсируют зеленый цвет и повышают прозрачность бесцветного стекла. А химические обесцвечиватели, например, натриевая селитра, оксид церия и др., являются сильными окислителями, которые при своей диссоциации выделяют кислород и позволяют переводить закись железа FeO, интенсивно окрашивающую стекло в зеленый цвет, в окись железа Fe2O3, которая в меньшей степени вносит зеленоватый оттенок. Дополнительный эффект достигается при использовании обесцвечивателей стекла смешанного типа [1]. К таким компонентам стекольной шихты можно отнести оксид эрбия, применение которого позволяет не только эффективно способствовать химическому обесцвечиванию стекломассы, но и приводит к частичной замене дорогостоящего селена за счет способности окрашивания стекла в розовый цвет.

Очевидно, что для повышения прозрачности бесцветного стекла и исключения из него зеленоватого оттенка, необходимо использовать компоненты шихты (в основном это касается кварцевого песка, полевого шпата и карбонатных пород) с пониженным содержанием оксида железа, концентрация которого для разных видов стекла варьируется в следующих пределах:

оптическое стекло - не более 0,01%;

хрусталь - 0,01-0,015%;

техническое стекло - 0,03-0,07%;

оконное стекло - 0,05-0,15;

стеклянная тара - 0,05-0,25% (для стеклянной тары премиум-класса этот показатель должен быть не более 0,02%).

Концентрация оксида железа в бесцветном листовом стекле с повышенной прозрачностью (коэффициент пропускания света выше 90%) должна быть приближена к диапазону соответствующего параметра у хрусталя. При этом минимальное содержание оксида железа исключает наличие голубого и зеленого оттенков стеклянной поверхности, а стекло с такой концентрацией окрашивающих примесей отличается от технического листового стекла со стандартным коэффициентом пропускания света высокой чистотой и абсолютной прозрачностью. Благодаря своим особенностям подобное стекло нашло широкое применение для изготовления различных интерьерных и архитектурных элементов - фасадных ограждений, стеклянных лестниц, перегородок, полов, балюстрад, а также стеклянной мебели, душевых кабин и многого другого.

Следует отметить, что процесс приготовления стекольной шихты для производства бесцветного листового стекла с повышенной прозрачностью во многом аналогичен процессу приготовления шихты при изготовлении бесцветной тары. Основными компонентами сырьевой смеси и в том и другом случае (с небольшими различиями процентного соотношения) являются: кварцевый песок; кальцинированная сода; доломит; известняк, мел или мрамор; полевой шпат (реже используется глинозем); сульфат натрия; а также химические и физические обесцвечиватели стекломассы, подаваемые в смесители достаточно малыми (по несколько грамм) дозами. Особенно малый вес дозируемых порций селена и оксида кобальта характерен при этом для производства бесцветной стеклянной тары, что в первую очередь обусловлено относительно небольшой производительностью (80-330 тонн стекломассы в сутки) по сравнению с производством флоат-стекла, где мощность стекловаренных печей варьируется в пределах от 600 до 1000 тонн. Поэтому для приготовления стекольной шихты в производствах стеклянной тары дозировочно-смесительные линии чаще всего оснащаются смесителями емкостью 1500 литров. Для равномерного перемешивания нескольких граммов селена и оксида кобальта в таком объеме обесцвечиватели подают в смеситель в составе премиксов (предварительных смесей Se и СоО с наполнителем). Иногда практикуется и ручной ввод в смеситель малых добавок, предварительно взвешенных на лабораторных весах.

Смесители в линиях приготовления шихты для производства флоат-стекла обычно имеют объем 4500-5000 литров (масса шихты в них варьируется от 5000 кг до 6200 кг), поэтому равномерно распределить в таком объеме малые порции селена и оксида кобальта массой от нескольких десятков грамм до нескольких сот грамм достаточно сложно.

Известен способ приготовления стекольной шихты [2], включающий дозированную подачу легкосыпучих (кварцевый песок и полевой шпат) компонентов в смеситель и увлажнение их водой, поочередную подачу в смеситель основных комкующихся материалов (кальцинированная сода и сульфат натрия) по окончании операции увлажнения и последующее измерение подвижности приготавливаемой сырьевой смеси. После подачи 75-90% компонентов шихты в смеситель и достижения подвижности смеси номинального значения осуществляют подачу малых добавок. Использование подобного смешивания основных компонентов шихты с малыми добавками позволяет более равномерно распределить такие материалы, как селен и оксид кобальта, по всему объему смесителя и исключает попадание их в недостаточно перемешанные участки смеси. Однако такой способ подачи микродобавок в смеситель увеличивает время приготовления шихты и характерен лишь для дозировочно-смесительных линий со смесителями, имеющими объем не более 1500 литров.

При использовании же смесителей объемом 4500-5000 литров в процессе приготовления стекольной шихты сначала производят сухое смешивание всех компонентов, включая и малые добавки, а потом осуществляют увлажнение смеси. Поэтому данный способ не может быть применим в производстве флоат-стекла высокой производительности. Важен также и другой технологический аспект, связанный с приготовлением шихты при периодическом перекрашивании или обесцвечивании стекломассы в стекловаренной печи и который не только не учитывается в рассмотренном способе, но и не применяется в производстве стеклянной тары. Чтобы в процессе перекрашивания или обесцвечивания стекломассы (для этого часто используются одни и те же компоненты - селен и оксид кобальта) сократить время прямого и обратного перехода и уменьшить издержки производства, связанные с возникновением значительного объема стеклобоя с переходными цветовыми характеристиками и переменным коэффициентом светопропускания, необходимо изменение режима ввода добавок в шихту. Сокращение времени перехода от выработки листового стекла одного цвета к стеклу другого цвета достигается при этом за счет введения повышенного количества красителей или обесцвечивателей (так называемая ударная или допинговая доза) в шихту, загружаемую в стекловаренную печь в течение первых 20-36 часов перехода на выпуск продукции с другими цветовыми характеристиками.

В связи с этим, наиболее близким техническим решением к заявляемому решению является способ производства окрашенного в массе стекла [3]. В данном способе, включающем приготовление шихты из основных стеклообразующих компонентов, а также селена, оксида кобальта, оксида железа (крокус или железный порошок) и других добавок, при периодическом перекрашивании стекломассы в шихту в течение суток добавляют селен и оксид кобальта в количестве в три раза больше требуемого значения. Подобное увеличение концентрации малых добавок в шихте позволяет быстро изменить цвет стекла при прямом переходе и приводит к меньшим производственным издержкам, которые дополнительно снижают и за счет использования стеклобоя с переменной окраской, накопленного в предыдущих циклах периодического перекрашивания стекломассы. Но в этом способе обратный переход от выработки окрашенного листового стекла к бесцветному листовому стеклу со стандартным коэффициентом пропускания света достигается лишь путем прекращения ввода в шихту селена, оксида кобальта, оксида железа и других добавок. Причем этот переход никак не интенсифицируется. Кроме того, прямой переход к выработке листового стекла с другими цветовыми характеристиками не предусматривает замену некоторых основных стеклообразующих материалов (кварцевый песок, известняк, доломит) на другие марки аналогичных материаов, что с одной стороны является преимуществом, так как не требует дополнительных технологических операций по приему и хранения этих материалов. Однако при переходе на выработку листового стекла с повышенной прозрачностью данный технологический аспект имеет определяющее значение, поскольку содержание оксида железа в компонентах шихты должно быть минимальным. Так, например, замена известняка на мрамор позволяет снизить концентрацию оксида железа в данной карбонатной породе на 0,04%, а использование вместо доломита с Ковровского карьероуправления во Владимирской обл. на доломит предприятия «Кавдоломит» (Владикавказ) также дает значительное снижение оксида железа в своем составе. Важно отметить и то, что в данном техническом решении для приготовления одной порции шихты требуется достаточно большое количество селена, придающего стеклу требуемый розовый оттенок, но активно улетучивающегося на всех стадиях приготовления и транспортирования шихты, а также стекловарения. Поэтому частичная замена дорогостоящего селена на оксид эрбия, являющийся как физическим, так и химическим обесцвечивателем стекломассы, позволяет в заявляемом техническом решении не только повысить качество стекла, но и снизить его себестоимость.

Решаемая задача - повышение точности дозирования и перемешивания малых добавок шихты и сокращение времени прямого и обратного перехода от производства бесцветного листового стекла со стандартным коэффициентом пропускания света к выработке бесцветного листового стекла с повышенной прозрачностью.

Этот технический результат достигается тем, что в способе приготовления шихты для производства бесцветного листового стекла с повышенной прозрачностью, включающем дозированную подачу в смеситель, перемешивание и увлажнение в нем основных стеклообразующих компонентов, хранящихся в силосах дозировочно-смесительной линии и состоящих из кварцевого песка, кальцинированной соды, доломита, известняка, полевого шпата, сульфата натрия, а также селена и оксида кобальта, загрузку которых в смеситель шихты, подаваемой в стекловаренную печь при периодическом переходе от производства бесцветного листового стекла со стандартным коэффициентом пропускания света к выработке бесцветного листового стекла с повышенной прозрачностью осуществляют сначала в течение 20-24 часов с концентрацией в 3-5 раз больше требуемого значения и производят в каждом цикле приготовления шихты в смесителе, после чего снижают количество селена и оксида кобальта в шихте до требуемой концентрации. Перед переходом на производство бесцветного листового стекла с повышенной прозрачностью кварцевый песок, применяемый для производства бесцветного листового стекла со стандартным коэффициентом пропускания света и содержащий в своем составе 0,04% оксида железа, заменяют на кварцевый песок с концентрацией оксида железа 0,01-0,02%, доломит с концентрацией оксида железа 0,06% и известняк с концентрацией оксида железа 0,05% соответственно заменяют на доломит, с пониженным содержанием оксида железа, равным 0,04%, и мрамор с концентрацией оксида железа 0,01%, а к селену, требуемая концентрация которого в шихте составляет 0,0026-0,004%, и оксиду кобальта, требуемая концентрация которого в шихте составляет 0,00051-0,0008%, добавляют оксид эрбия, начальная концентрация которого в каждой приготавливаемой порции шихты также в течение первых 20-24 часов переходного периода превышает в 3-5 раз требуемое значение, равное 0,0064-0,01%, причем по окончании переходного периода подачу в смеситель селена, оксида кобальта и оксида эрбия производят в каждом 3-5 м цикле приготовления шихты в количестве в 3-5 раз больше требуемого значения для одного цикла, а перед завершением кампании выработки бесцветного листового стекла с повышенной прозрачностью и перед обратным переходом на производство бесцветного листового стекла со стандартным коэффициентом пропускания света прекращают дозированную подачу селена, оксида кобальта и оксида эрбия в смеситель, и по мере расходования заменяют оставшиеся в силосах дозировочно-смесительной линии кварцевый песок с пониженным содержанием оксида железа на исходный кварцевый песок с концентрацией оксида железа 0,04%, доломит с пониженным содержанием оксида железа на исходный доломит с концентрацией оксида железа 0,06%, и мрамор на исходный известняк с концентрацией оксида железа 0,05%, при этом в каждом цикле приготовления шихты, подаваемой в стекловаренную печь, в шихту в течение первых 24-36 часов обратного перехода добавляют оксид железа в количестве 0,05-0,113% от массы приготавливаемой порции в смесителе, после чего подачу оксида железа в шихту в каждом цикле ее приготовления в смесителе уменьшают в зависимости от оставшихся в силосах дозировочно-смесительной линии мрамора, а также кварцевого песка и доломита с пониженным содержанием оксида железа до значения 0,0227-0,0015% от массы приготавливаемой порции шихты и прекращают подачу в нее оксида железа при полной замене мрамора, кварцевого песка и доломита с пониженным содержанием оксида железа на исходные материалы, применяемые для приготовления шихты в производстве бесцветного листового стекла со стандартным коэффициентом пропускания света.

Преимуществом предлагаемого способа приготовления шихты является возможность более быстрого прямого перехода от производства бесцветного листового стекла со стандартным коэффициентом пропускания света к выработке бесцветного листового стекла с повышенной прозрачностью и обратного перехода при периодической смене ассортимента выпускаемой продукции, что в свою очередь приводит к уменьшению издержек производства.

Другим преимуществом является сокращение количества стеклобоя, имеющего переходный химический состав, и повышение объема выпуска бесцветного листового стекла с заданными параметрами светопропускания при прямых и обратных переходах в работе крупнотоннажных стекловаренных печей.

Дополнительный положительный эффект от использования предложенного способа приготовления шихты достигается за счет замены в составе шихты большей части (около 70%) дорогостоящего селена, являющегося в совокупности с оксидом кобальта эффективным физическим обесцвечивателем стекломассы, на оксид эрбия, который в отличие от селена не улетучивается (потери от улетучивания могут достигать 50%) и одновременно является как физическим, так и химическим обесвечивателем.

Кроме того, светотехнические характеристики стекла, сваренного из шихты, приготовленной по предлагаемому способу, улучшаются, так как в шихте предусмотрена замена части сырьевых материалов на аналогичные компоненты с меньшим содержанием оксида железа. Причем при обратном переходе для быстрого восстановления исходной концентрации оксида железа в бесцветном листовом стекле со стандартным коэффициентом пропускания света предусматривается использование исходных сырьевых материалов и «ударное» (допинговое) повышение концентрации оксида железа в шихте вовремя первых 24-36 часов обратного перехода. После чего концентрацию оксида железа, подаваемого дополнительно в шихту, постепенно снижают до нулевого значения и тем самым стабилизируют общее содержание данной примеси в стекле, концентрация которой определяется содержанием оксида железа в используемых сырьевых материалах.

Необходимо отметить и то, что малые дозы селена, оксида кобальта и оксида эрбия в предлагаемом способе подаются в смеситель не в каждом цикле приготовления шихты, а в каждом третьем-пятом цикле. Причем в каждый третий-пятый замес шихты дозы этих материалов подаются в смеситель с концентрацией в 3-5 раз больше требуемого значения для одной порции шихты. Это позволяет более точно дозировать обесцвечиватели (например, точно отдозировать 40 г оксида кобальта и равномерно размешать их в 5000-6000 тоннах шихты значительно сложнее, чем выполнить эти же операции с массой, равной 120-150 г). При этом средняя концентрация обесвечивателей стекла в шихте равна заданному значению, а эффективное усреднение их в стекломассе производится за счет большого объема ванн стекловаренных печей флоат-стекла, имеющих производительность 600-1000 тонн стекла в сутки (масса стекла в ваннах таких печей составляет 2000-2500 тонн). Очевидно, что в производстве стеклянной тары, использующих стекловаренные печи значительно меньшей производительности и объема, выполнить подобную операцию невозможно, поэтому и предусматривается приготовление премиксов, что требует оснащение весовых линий дополнительным дозировочно-смесительным оборудованием.

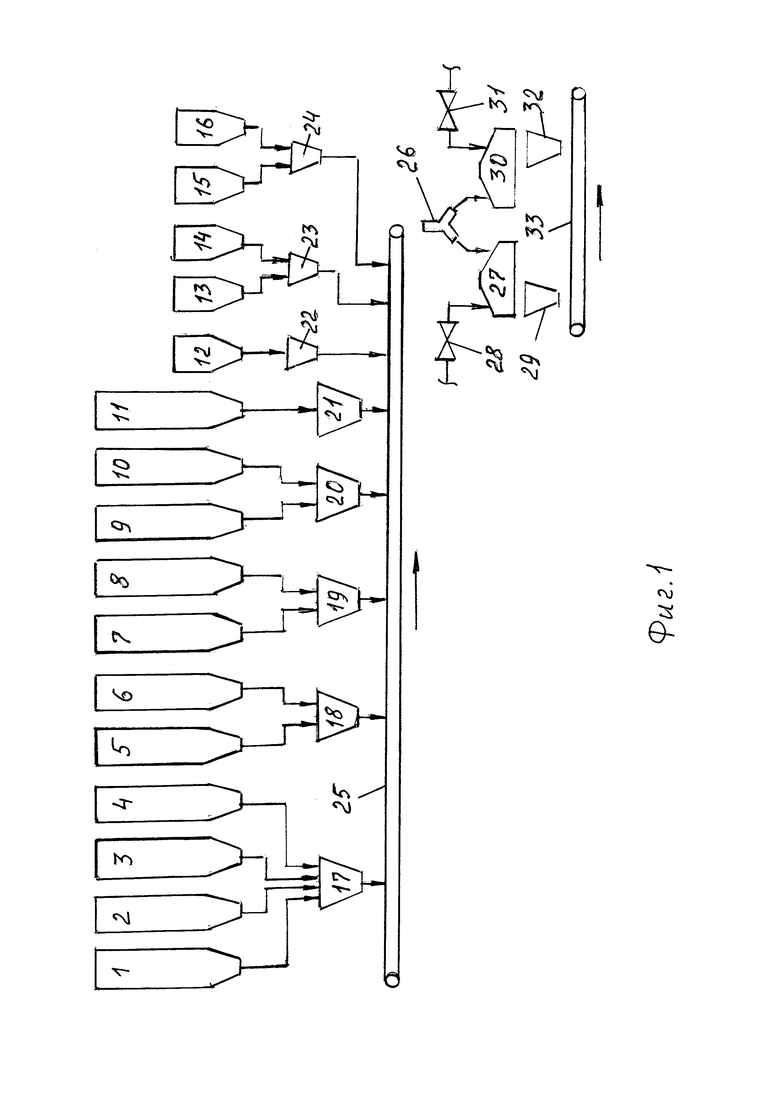

Процесс приготовления шихты для производства бесцветного листового стекла как со стандартным коэффициентом пропускания света, так и с повышенной прозрачностью реализуется с помощью дозировочно-смесительной линии (Фиг. 1), которая включает в себя: первый силос 1 кварцевого песка; второй силос 2 кварцевого песка; третий силос 3 кварцевого песка; четвертый силос 4 кварцевого песка; первый силос 5 кальцинированной соды; второй силос 6 кальцинированной соды; первый силос 7 доломита; второй силос 8 доломита; первый силос 9 известняка (мрамора); второй силос 10 известняка (мрамора); силос 11 полевого шпата; расходный бункер 12 сульфата натрия; расходный бункер 13 селена; расходный бункер 14 оксида кобальта; расходный бункер 15 оксида эрбия; расходный бункер 16 оксида железа (в качестве этого материала применяют крокус); четырехкомпонентный весовой дозатор 17 кварцевого песка; двухкомпонентный весовой дозатор 18 кальцинированной соды; двухкомпонентный весовой дозатор 19 доломита; двухкомпонентный весовой дозатор 20 известняка (мрамора); однокомпонентный весовой дозатор 21 полевого шпата; однокомпонентный весовой дозатор 22 сульфата натрия; двухкомпонентный весовой дозатор 23 селена и оксида кобальта; двухкомпонентный весовой дозатор 24 оксида эрбия и оксида железа; сборочный конвейер 25; рукавный переключатель 26; первый смеситель 27 с системой 28 подачи воды на увлажнение шихты и разгрузочным бункером 29; второй смеситель 30 с системой 31 подачи воды на увлажнение шихты и разгрузочным бункером 32; ленточный конвейер 33 подачи шихты к стекловаренной печи (не показана).

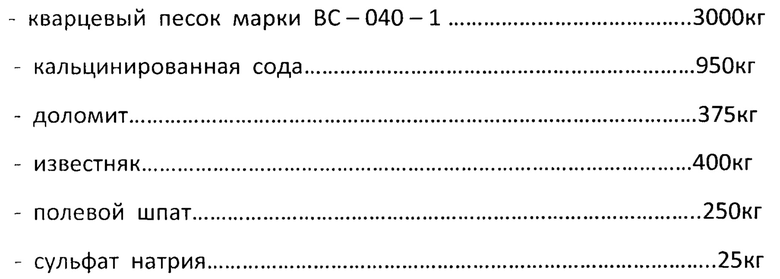

Дозировочно-смесительная линия работает следующим образом. При производстве бесцветного листового флоат-стекла со стандартным коэффициентом пропускания света для приготовления стекольной шихты обычно используют кварцевый песок марки ВС-040-1 [4] с концентрацией оксида железа 0,04%. Этот песок с помощью транспортно-технологического оборудования (не показано) загружается в первый 1, второй 2, третий 3 и четвертый 4 расходные силосы, выходы которых связаны с четырехкомпонентным весовым дозатором 17 кварцевого песка. Четыре силоса при этом выбирается из необходимости обеспечения 5-10 дневного запаса кварцевого песка, суточная потребность которого для варки стекла в печи мощностью 600-1000 тонн стекломассы в сутки составляет 400-700 тонн. Кроме того, наличие четырех силосов позволяет при переходе на выработку бесцветного листового стекла с повышенной прозрачностью менять по мере расходования и опустошения силосов кварцевый песок ВС-040-1 на кварцевый песок марок ОВС-010-В, ОВС-015-1 и ОВС-020-B с меньшей концентрацией оксида железа, равной соответственно 0,01%, 0,15% и 0,02%.

Кальцинированная сода, применяемая как для производства бесцветного листового стекла со стандартным коэффициентом пропускания света, так и листового стекла с повышенной прозрачностью, хранится в силосах 5,6, выходы которых связаны с двухкомпонентным весовым дозатором 18.

Наличие двух силосов 7,8 для хранения доломита, выходы которых связаны с двухкомпонентным весовым дозатором 19, также (как и в случае с кварцевым песком) создает возможность при переходе на производство бесцветного листового стекла с повышенной прозрачностью заменить в одном из силосов доломит с концентрацией оксида железа 0,06% (такая концентрация характерна для многих российских поставщиков доломита) на аналогичный материал с меньшим содержанием оксида железа, равным 0,04%.

Аналогично по мере расходования известняка, загружаемого в силосы 9, 10, выходы которых связаны с двухкомпонентным весовым дозатором 20, перед переходом на производство бесцветного листового стекла с повышенной прозрачностью, известняк с содержанием оксида железа 0,05 заменяют в одном из данных силосов на мрамор (иногда его называют микрокальцит) с соответствующим параметром 0,01%.

Полевой шпат при переходе с производства одного вида стекла на другой не меняется и хранится в силосе 11, выход которого связан с однокомпонентным весовым дозатором 21.

Также в процессе перехода не меняется и марка сульфата натрия, которым заполняется бункер 12, соединенный своим выходом с однокомпонентным весовым дозатором 22.

Селен, оксид кобальта, оксид эрбия, применяемые при прямом переходе с выработки бесцветного листового стекла на стекло с повышенной прозрачностью, а также оксид железа используемый при обратном переходе хранятся в бункерах 13, 14, 15, 16. Выходы бункеров 13, 14 связаны с двухкомпонентным весовым дозатором 23 селена и оксида кобальта, а выходы бункеров 15, 16 - с двухкомпонентным дозатором 24 оксида эрбия и оксида железа.

Взвешенные согласно рецепту в весовых дозаторах 17, 18, 19, 20, 21, 22, 23, 24 сырьевые компоненты стекольной шихты выгружаются на сборочный конвейер 25 и через рукавный переключатель потока 26 направляются в один из смесителей 27, 30. После сухого перемешивания компоненты шихты с помощью соответствующих систем подачи воды 28, 31 увлажняются. Готовая шихта из смесителей направляется в разгрузочные бункеры 29, 32 и с помощью ленточного конвейера 33 транспортируется к стекловаренной печи.

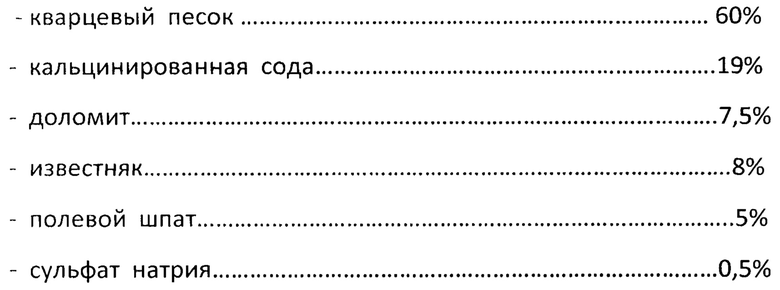

Усредненный рецепт шихты, используемой для производства бесцветного листового стекла со стандартным коэффициентом пропускания света, вырабатываемого флоат-способом, включает следующие компоненты:

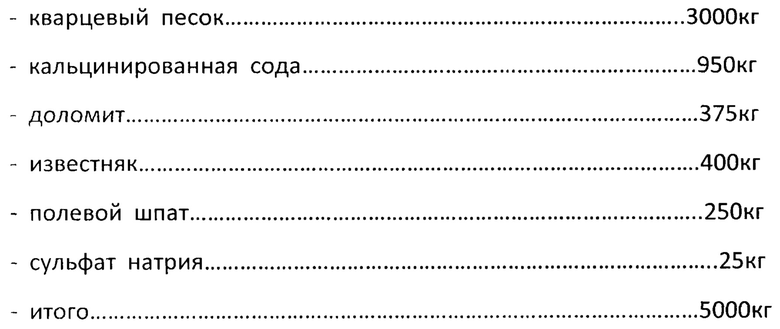

Учитывая то, что усредненный замес шихты в смесителе емкостью 4500 литров (подобные смесители используются для приготовления шихты, загружаемой в стекловаренную печь мощностью 600-1000 тонн стекла в сутки) составляет 5000 кг, содержание компонентов в одном замесе шихты по массе следующее:

Количество оксида железа в данной порции шихты определяется его наличием в кварцевом песке (0,04% или 1,2 кг), доломите (0,06% или 0,225 г), известняке (0,05% или 0,2 кг) и полевом шпате (0,02% или 0,05 кг). Суммарное количество оксида железа в одном замесе шихты составляет при этом 1,675 кг, что составляет 0,0335%. Данное значение соответствует диапазону 0,03-0,07% для технического листового стекла со стандартным коэффициентом пропускания света. Очевидно, что для уменьшения процентного содержания оксида железа до значения приближенного к 0,01-0,015%, соответствующего бесцветному листовому стеклу с повышенной прозрачностью (это значение соответствует максимально-возможной концентрации оксида железа в хрустале), необходимо использовать сырьевые материалы с пониженным содержанием оксида железа. Поскольку основное содержание оксида железа находится в кварцевом песке, доломите и известняке, то при переходе на выработку бесцветного листового стекла с повышенной прозрачностью целесообразно данные материалы заменить на аналогичные компоненты с меньшим содержанием оксида железа (естественно, что данные компоненты шихты будут дороже).

Рассмотрим количество оксида железа в шихте при использовании различных сырьевых компонентов. После замены исходного кварцевого песка на кварцевый песок марки ОВС-020-В [4] содержание оксида железа в нем снизится до 0,020% (0,6 кг при количестве кварцевого песка 3000 кг в одном замесе шихты в смесителе). При замене исходного доломита на доломит с меньшим количеством в нем железистых примесей содержание оксида железа в нем снизится до 0,04% (0,15 кг при количестве доломита 375 кг в одном замесе шихты). А при замене известняка на мрамор содержание оксида железа в этом материале составит 0,01% (0.04 кг при количестве мрамора 400 кг в одном замесе шихты). Так как замена полевого шпата в рассматриваемом способе приготовления шихты не предусматривается (отсутствуют марки полевого шпата с более низкой концентрацией Fe2O3), то содержание оксида железа в данном материале остается прежним 0.02% (0,05 кг при количестве полевого шпата 250 кг в одном замесе шихты). Суммарное количество оксида железа в одном замесе шихты составит при этом 0,84 кг или 0,0168%. Общее снижение оксида железа в порции шихты массой 5000 кг в этом случае составит 1,675-0,84=0,835 кг.

После аналогичных расчетов получаем, что при использовании кварцевого песка ОВС-015-1 [4] (концентрация оксида железа 0,015%) суммарное содержание оксида железа в шихте будет равно 0,69 кг (0,0138%), его общее снижение в порции в порции шихты массой 5000 кг составит 1,675-0,69=0,985 кг. Для шихты с кварцевым песком ОВС-010-В [4] (концентрация оксида железа 0,010%) обще содержание оксида железа в сырьевой смеси составляет 0,54 кг (0,01%) при его снижении, равном 1,675-0,54=1,135 кг. Таким образом, при использовании разных марок кварцевого песка получаем диапазон изменения оксида железа в шихте (и, соответственно в стекле) равный 0,01-0,0168%, который соизмерим с аналогичным диапазоном хрусталя, отличающегося из всех видов стекла (кроме оптического стекла) самой высокой прозрачностью.

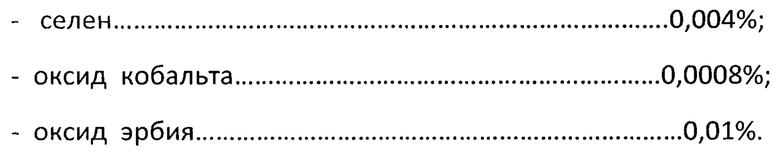

Кроме замены кварцевого песка, доломит, известняка, применяемых для приготовления шихты в производстве бесцветного листового стекла со стандартным коэффициентом пропускания света, на аналогичные материалы с пониженным содержанием оксида железа повышение прозрачности стекла и окончательное устранение зеленоватого оттенка в листовом стекле достигается за счет использования физических и химических обесцвечивателей стекломассы. Количество этих материалов в шихте подбирается опытным путем (опытные лабораторные варки стекла) и задается исходя из максимально возможного количества (0,01-0,0168%) оксида железа в шихте. При этом максимальное содержание обесцвечивателей стекла следующее:

Нижнее значение количественного диапазона селена, оксида кобальта и оксида эрбия определяется, исходя из соотношения максимального и минимального количества оксида железа в шихте, приготовленной из кварцевого песка и доломита с пониженным содержанием Fe2O3, а также мрамора. Понижающий коэффициент, учитывающий снижение количества оксида железа, равен:

0,84 кг: 0,54 кг=1,56

Поэтому нижнее значение количества обесвечивателей в шихте будет в 1,56 - раз меньше их максимального значения. Для селена оно равно 0,0026% (0,004% : 1,56=0,0026%), для оксида кобальта оно равно 0,00051% (0,0008% : 1,56=0,00051%), а для оксида эрбия оно равно 0,0064% (0,01% : 1,56=0,0064%).

Таким образом, требуемое количество селена, необходимое для приготовления порции шихты 5000 кг составляет: 5000 кг × (0,0026% - 0,004%)=130 - 200 г. Требуемое количество оксида кобальта составляет: 5000 кг × (0,00051% - 0,0008%)=25,05 - 40 г. Требуемое количество оксида эрбия составляет: 5000 кг × (0,0064% - 0,01%)=320 - 500 г.

Равномерно распределить подобное количество данных материалов в 5000 кг без приготовления премиксов (предварительных смесей) достаточно сложно. Учитывая также то, что освоение выпуска бесцветного листового стекла с повышенной прозрачностью на заводах по производству флоат-стекла началось сравнительно недавно и цеха по приготовлению стекольной шихты на этих заводах не были предназначены для установки дополнительного оборудования по приготовлению премиксов (да это и не всегда возможно), повышение точности дозирования обесцвечивателей стекломассы можно достигнуть при увеличении дозы селена, оксида кобальта и оксида эрбия в 3-5 раз. При этом для более быстрого перехода (прямой переход) с производства бесцветного листового стекла на аналогичное стекло с повышенной прозрачностью повышенная в 3-5 раз доза этих материалов (ударная доза) загружается в смеситель в каждом цикле приготовления шихты в течение первых 20-24 часов прямого перехода. После этого перехода, обеспечивающего интенсивный ввод обесцвечивателей стекла, дозированная подача селена, оксида кобальта и оксида эрбия в смеситель производится в каждом 3-5 цикле приготовления шихты в количестве в 3-5 раз больше требуемого значения. Среднее же значение этих материалов соответствует требуемому значению для каждой порции приготавливаемой шихты. Усреднение трех-пятикратных доз обесцвечивателей стекла начинается при этом еще в бункере загрузчиков шихты стекловаренной печи и заканчивается в стекловаренной печи при массообмене стекломассы в процессе ее варки. Трехкратное увеличение дозы целесообразно производить при варке стекла в стекловаренных печах мощностью 600 тонн стекла в сутки, а пятикратное - в печах мощностью 1000 тонн стекла в сутки (эта печь имеет более высокую усредняющую способность).

Начинать ввод в шихту селена, оксида эрбия и оксида кобальта необходимо лишь при выполнении следующих условий: после предварительной замены исходного кварцевого песка хотя бы в одном из четырех силосов 1, 2, 3, 4 на кварцевый песок с пониженным содержанием оксида железа; предварительной замены доломита в одном из двух силосов 7, 8 на доломит с пониженным содержанием оксида железа; предварительной замены известняка в одном из двух силосов 9, 10 на мрамор. Причем данная замена должна быть произведена непосредственно перед переходом на выпуск бесцветного листового стекла с повышенной прозрачностью.

Как правило, ввиду ограниченности спроса на бесцветное листовое с повышенной прозрачностью кампания по производству данного вида продукции для каждой стекловаренной печи мощностью 600-1000 тонн стекломассы в сутки не превышает одного- двух месяцев. По окончании этой кампании производство возвращают на выработку бесцветного листового стекла со стандартным коэффициентом пропускания света (обратный переход). Для этого в шихту, загружаемую в стекловаренную печь, прекращают ввод селена, оксида кобальта и оксида эрбия и переходят на использование исходного кварцевого песка с содержанием оксида желез 0,04%, использование исходного доломита с содержанием оксида железа 0.06%, использование вместо мрамора исходного известняка с содержанием оксида железа 0,05%. Чтобы осуществить обратный переход, необходимо обеспечить: хотя бы в одном из четырех силосов 1. 2, 3, 4 наличие исходного кварцевого песка; в одном из двух силосов 7, 8 наличие исходного доломита; наличие в одном из двух силосов 9, 10 известняка. Но обеспечить синхронное освобождение и одновременную замену в силосах 1,2.3.4, 7 8, 9, 10 материалов с пониженным содержанием оксида железа на исходные материалы практически невозможно, поэтому целесообразным является использование оставшихся в данных силосах материалов с учетом добавления в шихту недостающего количества оксида железа (до концентрации в исходных материалах).

Согласно расчетам снижение оксида железа в шихте при использовании кварцевого песка марки ОВС-020-В и других материалов с меньшей концентрацией Fe2O3 составляет: 1,675 кг - 0,84 кг=0,835 кг. Снижение оксида железа при использовании кварцевого песка марки ОВС-015-1 и других материалов с меньшей концентрацией Fe2O3 составляет: 1,675-0,69=0,985 кг. А снижение оксида железа при использовании кварцевого песка марки ОВС-010-В и других материалов с меньшей концентрацией Fe2O3 составляет: 1,675 кг - 0,54 кг=1,135 кг. Так же, как при прямом переходе, когда используется «ударная» доза обесвечивателей, так и при обратном переходе необходима «ударная» доза (в 3-5 раз больше требуемого значения) для быстрого восстановления оксида железа в шихте. Минимальное значение этой «ударной» дозы равно 0,835 кг × 3=2, 5 кг (0,05% от порции шихты массой 5000 кг), что соответствует стекловаренной печи мощностью 600 тонн стекла в сутки при варке шихты с использованием кварцевого песка ОВС-020-В. А максимальное значение равно 1,135 кг × 5=5,67 кг (0,113% от порции шихты массой 5000 кг), что соответствует стекловаренной печи мощностью 1000 тонн стекла в сутки. При этом диапазон изменения процентного содержания оксида железа в «ударной» дозе, загружаемой в составе шихты в стекловаренную печь в первые 24-36 часов (время установлено опытным путем) обратного перехода равен 0,05-0,113%.

По окончании времени, в течение которого в каждый отвес шихты вводится «ударная» доза оксида железа, оставшиеся неизрасходованными кварцевый песок и доломит с пониженным содержанием Fe2O3, а также мрамор необходимо использовать для того, чтобы освободить соответствующие силосы дозировочно-смесительной линии под загрузку их исходными материалами и обеспечить требуемый запас сырья. В процессе такого расходования материалов с пониженным содержанием оксида железа могут быть следующие ситуации:

1. Остались неизрасходованными все материалы с пониженным содержанием оксида железа. В этом случае в зависимости от использования конкретной марки кварцевого песка необходимо компенсировать снижение оксида железа в диапазоне 0,835-1,135 кг (0,0167-0,0227% от массы порции шихты). Максимальное значение общего диапазона компенсации недостающего количества оксида железа при этом равно 0,0227%.

2. Остались какие-либо два материала с пониженным содержанием оксида железа. Количество компенсирующего оксида железа при этом имеет некоторое среднее значение, например, 0,075 кг+0,16 кг=0,235 кг или 0,0047% (остались мрамор и известняк)

3. Минимальное значение общего диапазона компенсации недостающего количества оксида железа возникает в случае, когда неизрасходованным остался только доломит с пониженным (0,04%) содержанием оксида железа. Компенсировать в этом случае необходимо 375 кг × (0,06% - 0,04%)=0,075 кг (0,0015% от порции шихты массой 5000 кг).

Таким образом, диапазон изменения оксида железа в шихте после истечения первых 24-36 часов обратного перехода на производство бесцветного листового стекла со стандартным коэффициентом пропускания света равен 0,0015-0,0227% или 0,075-1,135 кг при порции шихты 5000 кг.

Так как при компенсации недостающего значения оксида железа высокой точности не требуется (допустимые пределы содержания Fe2O3 в бесцветном листовом стекле со стандартным коэффициентом пропускания света варьируются от 0,03% до 0,07%), то это количество оксида железа (особенно 0.075 кг) можно вводить в порцию шихты без трех-пятикратного увеличения.

Рассмотрим несколько примеров реализации данного способа приготовления шихты.

Пример №1. Шихта для варки бесцветного листового стекла с повышенной прозрачностью в стекловаренной печи мощностью 600 тонн стекла в сутки приготавливается на основе кварцевого песка марки ОВС-010-В с процентным содержанием оксида железа 0,01%.

Порция шихты массой 5000 кг содержит следующие исходные компоненты:

Количество оксида железа в этой порции шихты следующее:

- в кварцевом песке 3000 кг × 0,04%=1,2 кг;

- в доломите 375 кг × 0,06%=0,225 кг;

- в известняке 400 кг × 0,05%=0,2 кг;

- в полевом шпате 250 кг × 0,02%=0,05 кг

- итого: 1,675 кг (0,0335% от 5000 кг).

Количество оксида железа в шихте с компонентами, содержащими пониженное количество Fe2O3:

- в кварцевом песке 3000 кг × 0,01%=0,3 кг;

- в доломите 375 кг × 0,04%=0,15 кг;

- в мраморе 400 кг × 0,01%=0,04 кг;

- в полевом шпате 250 кг × 0,02%=0,05 кг

- итого: 0,54 кг (0,0108% от 5000 кг).

Снижение оксида железа составляет 1,675 кг - 0,54 кг=1,135 кг. Это соответствует максимальному снижению и минимальному содержанию оксида железа в порции шихты. Для минимального количества оксида железа в шихте выбираем минимальное количество селена, оксида кобальта и оксида эрбия, соответствующее их диапазонам изменения.

Требуемое количество селена в этом случае составляет 5000 кг × 0,0026%=0,13 кг, требуемое количество оксида кобальта составляет 5000 кг × 0,00051%=0, 025 кг, требуемое количество оксида эрбия составляет 5000 кг × 0,0064%=0,32 кг.

Для загрузки такого количества в шихту, подаваемую в стекловаренную печь мощностью 600 тонн стекла в сутки, выбираем троекратное увеличение массы обесцвечивателей (0,39 кг селена, 0,075 кг оксида кобальта и 0,96 кг оксида эрбия). Сначала это количество обесвечивателей подается в течение первых 20-24 часов прямого перехода в каждый замес шихты («ударная» доза), а потом в каждом третьем цикле приготовления шихты.

При обратном переходе подача обесцвечивателей в шихту прекращается, а для быстрой компенсации недостающего количества оксида железа в шихте (соответственно и в стекле), равного 1,135 кг, выбираем троекратное увеличение для формирования «ударной» дозы оксида железа 1,135 кг × 3=3,405 кг (0,068%).

По мере расходования кварцевого песка и доломита с пониженным содержанием оксида железа, а также мрамора после первых 24-36 часов обратного перехода компенсируют по отдельности или суммарно недостающее количество оксида железа: в кварцевом песке ОВС-010-В (до уровня ВС-040-1) 3000 кг × (0,04% - 0,01%)=0,9 кг (0,018% от 5000 кг); в доломите 375 кг × (0,6% - 0,04%)=0,075 кг (0, 0015% от 5000 кг); в мраморе 400 кг × (0,05% - 0,01%)=0,16 кг (0,0032% от 5000 кг). Максимальное суммарное количество оксида железа, которое необходимо ввести в шихту при обратном переходе составляет 1,135 кг или 0,0227%. Стекло, сваренное из шихты с подобным самым низким содержанием оксида железа (0,0108%), имеет высокие потребительские свойства и может быть использовано для изготовления солнечных батарей и сверхпрозрачных деталей интерьера.

Пример №2. Шихта для варки бесцветного листового стекла с повышенной прозрачностью в стекловаренной печи мощностью 1000 тонн стекла в сутки приготавливается на основе кварцевого песка марки ОВС-015-1 с процентным содержанием оксида железа 0,015%.

Количество оксида железа в шихте с компонентами, содержащими пониженное количество Fe2O3:

- в кварцевом песке 3000 кг × 0,015%=0,45 кг;

- в доломите 375 кг × 0,04%=0,15 кг;

- в мраморе 400 кг × 0,01%=0,04 кг;

- в полевом шпате 250 кг × 0,02%=0,05 кг

- итого: 0,69 кг (0,0138% от 5000 кг).

Снижение оксида железа составляет 1,675 кг - 0,69 кг=0,985 кг. Это соответствует среднему снижению и среднему содержанию оксида железа в порции шихты. Для среднего количества оксида железа в шихте (исходя из среднего значение диапазона изменения оксида железа в кварцевом песке) выбираем среднее количество селена, оксида кобальта и оксида эрбия, соответствующее их диапазонам изменения.

Требуемое количество селена в этом случае составляет 5000 кг × 0,0033%=0,13 кг, требуемое количество оксида кобальта составляет 5000 кг × 0,00065%=0, 0325 кг, требуемое количество оксида эрбия составляет 5000 кг × 0,0082%=0,41 кг.

Для загрузки такого количества в шихту, подаваемую в стекловаренную печь мощностью 1000 тонн стекла в сутки, выбираем пятикратное увеличение массы обесцвечивателей (0,65 кг селена, 0,163 кг оксида кобальта и 2,05 кг оксида эрбия). Сначала это количество обесцвечивателей подается в течение первых 20-24 часов прямого перехода в каждый замес шихты («ударная» доза), а потом в каждом пятом цикле приготовления шихты

При обратном переходе подачу обесцвечивателей в шихту прекращают, а для быстрой компенсации недостающего количества оксида железа в шихте (соответственно и в стекле), равного 0,985 кг, выбираем пятикратное увеличение для формирования «ударной» дозы оксида железа 0,985 кг × 5=4,93 кг (0,098% от 5000 кг).

По мере расходования кварцевого песка и доломита с пониженным содержанием оксида железа, а также мрамора после первых 24-36 часов обратного перехода компенсируют по отдельности или суммарно недостающее количество оксида железа: в кварцевом песке ОВС-015-1 (до уровня ВС-040-1) 3000 кг × (0,04% - 0,01%)=0,9 кг (0,018% от 5000 кг); в доломите 375 кг × (0,6% - 0,04%)=0,075 кг (0,0015% от 5000 кг); в мраморе 400 кг × (0,05% - 0,01%)=0,16 кг (0,0032% от 5000 кг). Максимальное суммарное количество оксида железа, которое необходимо ввести в шихту при обратном переходе составляет 1,135 кг или 0,0227%.

Стекло, сваренное из шихты с подобным содержанием оксида железа (0,0138%), также имеет высокие потребительские свойства и может быть использовано для изготовления фасадных остеклений, витрин, мебели, элементов интерьера и пр.

Пример №3. Шихта для варки бесцветного листового стекла с повышенной прозрачностью в стекловаренной печи мощностью 1000 тонн стекла в сутки приготавливается на основе кварцевого песка марки ОВС-020-1 с процентным содержанием оксида железа 0,020%.

Количество оксида железа в шихте с компонентами, содержащими пониженное количество Fe2O3:

-в кварцевом песке 3000 кг × 0,020%=0,6 кг;

- в доломите 375 кг × 0,04%=0,15 кг;

- в мраморе 400 кг × 0,01%=0,04 кг;

- в полевом шпате 250 кг × 0,02%=0,05 кг

- итого: 0,84 кг (0,0168% от 5000 кг).

Снижение оксида железа составляет 1,675 кг - 0,84 кг=0,835 кг. Это соответствует минимальному снижению и максимальному содержанию оксида железа в порции шихты. Для максимального количества оксида железа в шихте (исходя из минимального значение диапазона изменения оксида железа в кварцевом песке) выбираем максимальное количество селена, оксида кобальта и оксида эрбия, соответствующее их диапазонам изменения. Требуемое количество селена в этом случае составляет 5000 кг × 0,004%=0,2 кг, требуемое количество оксида кобальта составляет 5000 кг × 0,0008%=0,04 кг, требуемое количество оксида эрбия составляет 5000 кг × 0,01%=0,5 кг.

Для загрузки такого количества в шихту, подаваемую в стекловаренную печь мощностью 1000 тонн стекла в сутки, выбираем пятикратное увеличение массы обесцвечивателей (1,0 кг селена, 0,2 кг оксида кобальта и 2,5 кг оксида эрбия). Сначала это количество обесцвечивателей подается в течение первых 20-24 часов прямого перехода в каждый замес шихты («ударная» доза), а потом в каждом пятом цикле приготовления шихты.

При обратном переходе подачу обесцвечивателей в шихту прекращают, а для быстрой компенсации недостающего количества оксида железа в шихте (соответственно и в стекле), равного 0,985 кг, выбираем пятикратное увеличение для формирования «ударной» дозы оксида железа 0,835 кг × 5=4,175 кг (0,0835% от 5000 кг).

По мере расходования кварцевого песка и доломита с пониженным содержанием оксида железа, а также мрамора после первых 24-36 часов обратного перехода компенсируют по отдельности или суммарно недостающее количество оксида железа: в кварцевом песке ОВС-020-1 (до уровня ВС-040-1) 3000 кг × (0,04% - 0,01%)=0,9 кг (0,018% от 5000 кг); в доломите 375 кг × (0,6% - 0,04%)=0,075 кг (0,0015% от 5000 кг); в мраморе 400 кг × (0,05% - 0,01%)=0,16 кг (0,0032% от 5000 кг). Максимальное суммарное количество оксида железа, которое необходимо ввести в шихту при обратном переходе составляет 1,135 кг или 0,0227%.

Стекло, сваренное из шихты с подобным содержанием оксида железа (0,0168%), характеризуется меньшей стоимостью и также имеет высокие потребительские свойства и может быть использовано для изготовления фасадных остеклений, витрин, мебели, элементов интерьера и пр.

Таким образом, применение данного способа приготовления шихты позволяет интенсифицировать прямой и обратный переходы от производства бесцветного листового стекла со стандартным коэффициентом пропускания света к выработке бесцветного стекла с повышенной прозрачностью. Способ позволяет использовать сырьевые компоненты шихты с различным содержанием оксида железа и частично заменить дорогостоящий селен на оксид эрбия.

Источники информации, на которые следует обратить внимание при экспертизе.

1. Маневич В.Е. Сырьевые материалы в стекловарении // глава в справочных материалах «Технология стекла» под ред. П.Д. Саркисова. М. 2012 г. 647 С.

2. Ефременков В.В., Березин В.Н., Рожков B.C. и др. Способ приготовления стекольной шихты // Патент РФ на изобретение №2115632. Опубл. 20.07.1996 г.

3. Ефременков В.В. Способ производства окрашенного в массе стекла // Патент РФ на изобретение №2588013. Опубл. 27.06.2016 г.

4. ГОСТ 22551 - 2019 Песок кварцевый, молотый песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2020 |

|

RU2734574C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ ДЛЯ ВАРКИ ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА БРОНЗОВОГО ЦВЕТА | 2014 |

|

RU2551540C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКРАШЕННОГО В МАССЕ СТЕКЛА | 2015 |

|

RU2588013C1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2016 |

|

RU2631271C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ С ОКРАШИВАНИЕМ СТЕКЛОМАССЫ В КАНАЛЕ ПИТАТЕЛЯ | 2016 |

|

RU2627519C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2012 |

|

RU2508255C2 |

| СПОСОБ ДОЗИРОВАННОЙ ПОДАЧИ ШИХТЫ И СТЕКЛОБОЯ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2020 |

|

RU2736666C1 |

Техническое решение относится к стекольной промышленности и может быть использовано в производстве бесцветного листового стекла, вырабатываемого флоат-способом. Техническим результатом является повышение точности дозирования и перемешивания малых добавок шихты и сокращение времени прямого и обратного перехода от производства бесцветного листового стекла со стандартным коэффициентом пропускания света к выработке бесцветного листового стекла с повышенной прозрачностью. Приготовление шихты включает в себя дозирование, перемешивание и увлажнение в смесителе кварцевого песка, кальцинированной соды, доломита, известняка или мрамора, полевого шпата, сульфата натрия, а также малых добавок. Перед прямым переходом заменяют кварцевый песок и доломит на аналогичные материалы с пониженным содержанием оксида железа, а вместо известняка используют мрамор. Далее в течение первых 20-24 часов переходного периода в каждую порцию шихты, приготавливаемой в смесителе, добавляют селен, оксид кобальта и оксид эрбия в количестве в 3-5 раз больше требуемого значения, которое составляет для селена 0,0026-0,004%, для оксида кобальта - 0,00051-0,0008% и для оксида эрбия - 0,0064-0,01% от массы шихты. А по окончании переходного периода данные материалы в количестве в 3-5 раз больше требуемого значения загружают в каждую 3-5-ю порцию приготавливаемой шихты. В процессе обратного перехода на производство бесцветного листового стекла со стандартным коэффициентом пропускания света подачу селена, оксида кобальта и оксида эрбия в шихту прекращают, а по мере расходования мрамор, кварцевый песок и доломит с пониженным содержанием оксида железа заменяют на исходные материалы. При этом в течение первых 24-36 часов обратного перехода в каждую порцию приготавливаемой шихты добавляют оксид железа в количестве 0,05-0,113% от массы шихты. После этого подачу его в каждую порцию шихты снижают до 0,0227-0,0015% и прекращают при полной замене мрамора, кварцевого песка и доломита с пониженным содержанием оксида железа на исходные материалы. 1 ил., 3 пр.

Способ приготовления шихты для производства бесцветного листового стекла с повышенной прозрачностью, включающий дозированную подачу в смеситель, перемешивание и увлажнение в нем основных стеклообразующих компонентов, хранящихся в силосах дозировочно-смесительной линии и состоящих из кварцевого песка, кальцинированной соды, доломита, известняка, полевого шпата, сульфата натрия, а также селена и оксида кобальта, загрузку двух последних из которых в смеситель шихты, подаваемой в стекловаренную печь при периодическом переходе от производства бесцветного листового стекла со стандартным коэффициентом пропускания света к выработке бесцветного листового стекла с повышенной прозрачностью, осуществляют сначала в течение 20-24 часов с концентрацией в 3-5 раз больше требуемого значения и производят в каждом цикле приготовления шихты в смесителе, после чего снижают количество селена и оксида кобальта в шихте до требуемой концентрации, отличающийся тем, что перед переходом на производство бесцветного листового стекла с повышенной прозрачностью кварцевый песок, применяемый для производства бесцветного листового стекла со стандартным коэффициентом пропускания света и содержащий в своем составе 0,04% оксида железа, заменяют на кварцевый песок с концентрацией оксида железа 0,01-0,02%, доломит с концентрацией оксида железа 0,06% и известняк с концентрацией оксида железа 0,05% соответственно заменяют на доломит, с пониженным содержанием оксида железа, равным 0,04%, и мрамор с концентрацией оксида железа 0,01%, а к селену, требуемая концентрация которого в шихте составляет 0,0026-0,004%, и оксиду кобальта, требуемая концентрация которого в шихте составляет 0,00051-0,0008%, добавляют оксид эрбия, начальная концентрация которого в каждой приготавливаемой порции шихты также в течение первых 20-24 часов переходного периода превышает в 3-5 раз требуемое значение, равное 0,0064-0,01%, причем по окончании переходного периода подачу в смеситель селена, оксида кобальта и оксида эрбия производят в каждом 3-5 м цикле приготовления шихты в количестве в 3-5 раз больше требуемого значения для одного цикла, а перед завершением кампании выработки бесцветного листового стекла с повышенной прозрачностью и перед обратным переходом на производство бесцветного листового стекла со стандартным коэффициентом пропускания света прекращают дозированную подачу селена, оксида кобальта и оксида эрбия в смеситель, и по мере расходования заменяют оставшиеся в силосах дозировочно-смесительной линии кварцевый песок с пониженным содержанием оксида железа на исходный кварцевый песок с концентрацией оксида железа 0,04%, доломит с пониженным содержанием оксида железа на исходный доломит с концентрацией оксида железа 0,06%, и мрамор на исходный известняк с концентрацией оксида железа 0,05%, при этом в каждом цикле приготовления шихты, подаваемой в стекловаренную печь, в шихту в течение первых 24-36 часов обратного перехода добавляют оксид железа в количестве 0,05-0,113% от массы приготавливаемой порции в смесителе, после чего подачу оксида железа в шихту в каждом цикле ее приготовления в смесителе уменьшают в зависимости от оставшихся в силосах дозировочно-смесительной линии мрамора, а также кварцевого песка и доломита с пониженным содержанием оксида железа до значения 0,0227-0,0015% от массы приготавливаемой порции шихты и прекращают подачу в нее оксида железа при полной замене мрамора, кварцевого песка и доломита с пониженным содержанием оксида железа на исходные материалы, применяемые для приготовления шихты в производстве бесцветного листового стекла со стандартным коэффициентом пропускания света.

| СПОСОБ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2016 |

|

RU2631271C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКРАШЕННОГО В МАССЕ СТЕКЛА | 2015 |

|

RU2588013C1 |

| Способ приготовления стекольной шихты | 1985 |

|

SU1270134A1 |

| Способ варки стекла | 1986 |

|

SU1318549A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2020 |

|

RU2734574C1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНЫХ И ЦВЕТНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ СТЕКОЛ ИЗ СТЕКЛЯННОГО БОЯ | 2003 |

|

RU2250879C2 |

| СЦЕПЛЕНИЕ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2165855C2 |

| FR 3025195 A1, 04.03.2016. | |||

Авторы

Даты

2022-11-23—Публикация

2022-06-06—Подача