Область техники

Настоящая заявка относится к способу очистки бензина и особенно к способу десульфуризации бензина.

Уровень техники

Загрязнение воздуха, вызванное выбросами выхлопных газов автомобильных двигателей, усугубляется. Из-за все большего внимания к охране окружающей среды страны всего мира ускорили темпы повышения качества топлива для транспортных средств. Например, согласно китайскому национальному стандарту GB17930-2016 содержание серы в бензине должно быть не больше чем 10 мкг/г, а объемная доля олефина в бензине должна составлять не больше чем 24%.

Бензин каталитического крекинга является основным компонентом автомобильного бензина, составляющим приблизительно 75% в сортах бензина, и характеризуется высоким содержанием олефина и серы. Нетрудно добиться глубокой десульфуризации бензина и снизить содержание олефинов в бензине каталитического крекинга по технологии гидрирования. Однако, так как олефин представляет собой высокооктановый компонент, сильное снижение его содержания будет приводить к большой потере октанового числа бензина, тем самым оказывая влияние на технические характеристики бензина в автомобилях и экономическую эффективность нефтеперерабатывающих заводов. Таким образом, технологии глубокой десульфуризации бензина при сохранении октанового числа бензина стали «горячей точкой» при производстве чистого бензина.

В настоящее время глубокую десульфуризацию бензина проводят преимущественно гидродесульфуризацией или адсорбционной десульфуризацией.

Селективная гидродесульфуризация является одним из основных путей удаления сульфидов на основе тиофена, но реакция насыщения олефинов и другие реакции также могут иметь место в больших количествах и приводят в результате к большой потере октанового числа. Кроме того, специалистами также одобрен процесс глубокого гидрирования для восстановления октанового числа, который включает предоставление второго реактора для стимулирования реакций крекинга, изомеризации и алкилирования низкооктановых углеводородов при проведении глубокой десульфуризации и насыщения олефинов для достижения цели восстановления октанового числа.

Китайская патентная заявка № CN101845322A раскрывает способ уменьшения содержания серы и олефина в бензине, в котором исходное сырье бензина каталитического крекинга сначала очищают в реакторе предварительного гидрирования, чтобы удалить диены, и затем расщепляют путем фракционирования во фракционирующей колонне на легкий и тяжелые бензины; легкий бензин подвергают адсорбционной десульфуризации в присутствии водорода; тяжелый бензин подвергают гидродесульфуризации в реакторе селективного гидрирования, полученный реакционный выходящий поток подвергают гидрооблагораживанию в реакторе гидрооблагораживания, чтобы понизить содержание олефинов, и облагороженный тяжелый бензин смешивают с продуктом, полученным в результате адсорбционной десульфуризации легкого бензина, с получением чистого бензина, который соответствует стандартным требованиям. Адсорбционная десульфуризация может показывать хороший эффект при удалении сульфидов в бензине, но адсорбционную десульфуризацию проводят в присутствии водорода, что будет приводить к насыщению олефинов в бензине каталитического крекинга. Особенно когда легкий бензин подвергают адсорбционной десульфуризации, возможна большая потеря октанового числа, так как олефиновый компонент легкого бензина имеет более высокое октановое число.

В адсорбционных процессах удаления серосодержащих соединений в нефтяном топливе светлые нефтепродукты подвергают реакции и адсорбции в присутствии водорода с использованием адсорбентов, производя сульфиды металлов или удаляя серу за счет полярности сульфидов, при низком потреблении водорода и с высокой эффективностью десульфуризации. Может быть произведен бензин с содержание серы ниже 10 мкг/г. Хотя глубокая десульфуризация бензина может быть достигнута с использованием процессов адсорбции с низким расходом водорода, все еще имеется небольшая потеря октанового числа бензинового продукта. Особенно когда речь идет о бензиновом исходном сырье с высоким содержанием олефинов и высоким содержанием серы, все еще будет встречаться большая потеря октанового числа бензина.

В случае большинства установок каталитического крекинга для увеличения выработки пропилена и бутена и повышения октанового числа бензина эффективным методом является использование катализатора или адъюванта, содержащего молекулярное сито, имеющие структуру MFI. Патент США № 3758403 раскрывает добавление молекулярных сит ZSM-5 к катализатору каталитического крекинга для повышения октанового числа бензина и увеличения выхода C3-C4-олефинов. Однако, как известно специалисту данной области техники, увеличение выработки пропилена и бутена происходит за счет производства бензина.

Таким образом, в данной области техники остается потребность в способе очистки бензина, который дает возможность эффективно снижать содержание серы и олефина в бензине, одновременно сохраняя или даже повышая выход и октановое число бензина.

Сущность изобретения

Целью настоящей заявки является разработка способа и системы очистки бензина, которые способны уменьшать содержание серы и олефина в бензине и одновременно повышать октановое число бензина при сохранении высокого выхода бензина.

Для достижения приведенной выше цели в одном аспекте настоящая заявка предлагает способ очистки бензина, включающий:

1) разделение бензинового исходного сырья на фракцию легкого бензина и фракцию тяжелого бензина;

2) проведение этерификации, по меньшей мере, части полученной фракции легкого бензина с получением этерифицированного масла; и

3) контактирование полученной фракции тяжелого бензина со смешанным катализатором и проведение ее десульфуризации и ароматизации в присутствии водорода с получением тяжелого бензинового продукта;

где смешанный катализатор содержит катализатор адсорбционной десульфуризации и катализатор ароматизации, и катализатор ароматизации выбирают из группы, включающей свежий катализатор ароматизации, пассивированный катализатор ароматизации, состаренный катализатор ароматизации или любую их комбинацию.

В другом аспекте настоящая заявка предлагает способ очистки бензина, включающий:

1) разделение бензинового исходного сырья на фракцию легкого бензина и фракцию тяжелого бензина;

2) необязательно проведение этерификации, по меньшей мере, части полученной фракции легкого бензина с получением этерифицированного масла; и

3) контактирование полученной фракции тяжелого бензина со смешанным катализатором и проведение ее десульфуризации и ароматизации в присутствии водорода с получением тяжелого бензинового продукта;

где смешанный катализатор содержит катализатор адсорбционной десульфуризации и катализатор ароматизации, и, по меньшей мере, приблизительно 50% масс., предпочтительно, по меньшей мере, приблизительно 80% масс., более предпочтительно, по меньшей мере, приблизительно 90% масс., особенно предпочтительно, по меньшей мере, приблизительно 95% масс., и наиболее предпочтительно приблизительно 100% масс. катализатора ароматизации было подвергнуто пассивации и/или старению.

В еще одном другом аспекте настоящая заявка предлагает систему очистки бензина, включающую фракционирующую колонну бензинового сырья и реактор десульфуризации-ароматизации, где фракционирующая колонна бензинового сырья снабжена впускным отверстием бензинового сырья, выпускным отверстием фракции тяжелого бензина и выпускным отверстием фракции легкого бензина; реактор десульфуризации-ароматизации снабжен впускным отверстием фракции тяжелого бензина, впускным отверстием водорода и выпускным отверстием продукта десульфуризации-ароматизации; выпускное отверстие фракции тяжелого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием фракции тяжелого бензина реактора десульфуризации-ароматизации,

где бензиновое исходное сырье вводят во фракционирующую колонну бензинового сырья через впускное отверстие бензинового сырья, и подвергают в ней фракционированию с получением фракции легкого бензина и фракции тяжелого бензина; фракцию тяжелого бензина вводят в реактор десульфуризации-ароматизации через впускное отверстие фракции тяжелого бензина и подвергают десульфуризации и ароматизации в присутствии водорода с получением продукта десульфуризации-ароматизации.

В некоторых предпочтительных вариантах осуществления система дополнительно включает сепаратор высокого давления и смеситель, где выпускное отверстие продукта десульфуризации-ароматизации реактора десульфуризации-ароматизации находится в жидкостной связи с впускным отверстием сепаратора высокого давления; выпускное отверстие сепаратора высокого давления находится в жидкостной связи с впускным отверстием смесителя; и выпускное отверстие фракции легкого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием смесителя, где продукт десульфуризации-ароматизации разделяют в сепараторе высокого давления на олефин-содержащий отходящий газ и тяжелый бензиновый продукт, и фракцию легкого бензина смешивают с тяжелым бензиновым продуктом в смесителе с получением бензинового продукта.

В некоторых предпочтительных вариантах осуществления система также содержит узел этерификации, где выпускное отверстие фракции легкого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием установки этерификации, и фракцию легкого бензина подвергают этерификации в узле этерификации с получением этерифицированного продукта.

Настоящая заявка имеет, по меньшей мере, один из следующих положительных эффектов по сравнению с предшествующим уровнем техники:

1. В способе по настоящей заявке бензиновое исходное сырье с высокими содержаниями серы и олефина разделяют на фракцию легкого бензина и фракцию тяжелого бензина, и затем фракцию тяжелого бензина подвергают десульфуризации и ароматизации с использованием катализатора адсорбционной десульфуризации и катализатора ароматизации, с тем чтобы содержание серы в бензине могло быть уменьшено и олефины в бензине могли быть одновременно ароматизированы, в результате чего снижая содержание олефина в бензине и повышая октановое число бензина при одновременном сохранении высокого выхода бензина.

2. Десульфуризация и ароматизация по настоящей заявке могут быть проведены с использованием существующих реакторов адсорбционной десульфуризации без необходимости их модификации.

3. Десульфуризация и ароматизация по настоящей заявке могут быть проведены в одном реакторе с использованием двух типов катализаторов, и, следовательно, потребность в отдельном реакторе ароматизации и в его вспомогательной системе при процессах ступенчатой очистки бензина (то есть, десульфуризация и затем ароматизация, или ароматизация и затем десульфуризация) может быть исключена. Вместе с тем, проблема, связанная с модификацией существующих процессов производства дифункциональных катализаторов для десульфуризации и ароматизации бензина и с низкой износостойкостью катализатора, также может быть исключена. Это обеспечивает не только улучшение эффективности реакции, но также снижение затрат на инвестиции.

4. Предпочтительно катализатор ароматизации по настоящей заявке подвергают пассивации и/или старению, чтобы придать умеренную активность катализатору ароматизации, тем самым облегчая процесс ароматизации.

5. В настоящей заявке фракцию легкого бензина предпочтительно подвергают этерификации, которая может не только понизить содержание олефинов в ней, но также дает высокооктановое этерифицированное масло и повышает октановое число бензинового продукта.

6. Этерификация, предпочтительно используемая в настоящей заявке, также может понизить легкие компоненты в бензиновом продукте и, следовательно, понизить давление паров бензина.

Другие признаки и преимущества настоящей заявки будут описаны подробно ниже в разделе «Подробное описание».

Краткое описание чертежей

Чертежи представлены, чтобы способствовать пониманию настоящей заявки, и их следует рассматривать как часть настоящего описания. Настоящее изобретение проиллюстрировано со ссылкой на чертежи и варианты осуществления, описанные ниже, которые не следует рассматривать как ограничивающие. На чертежах:

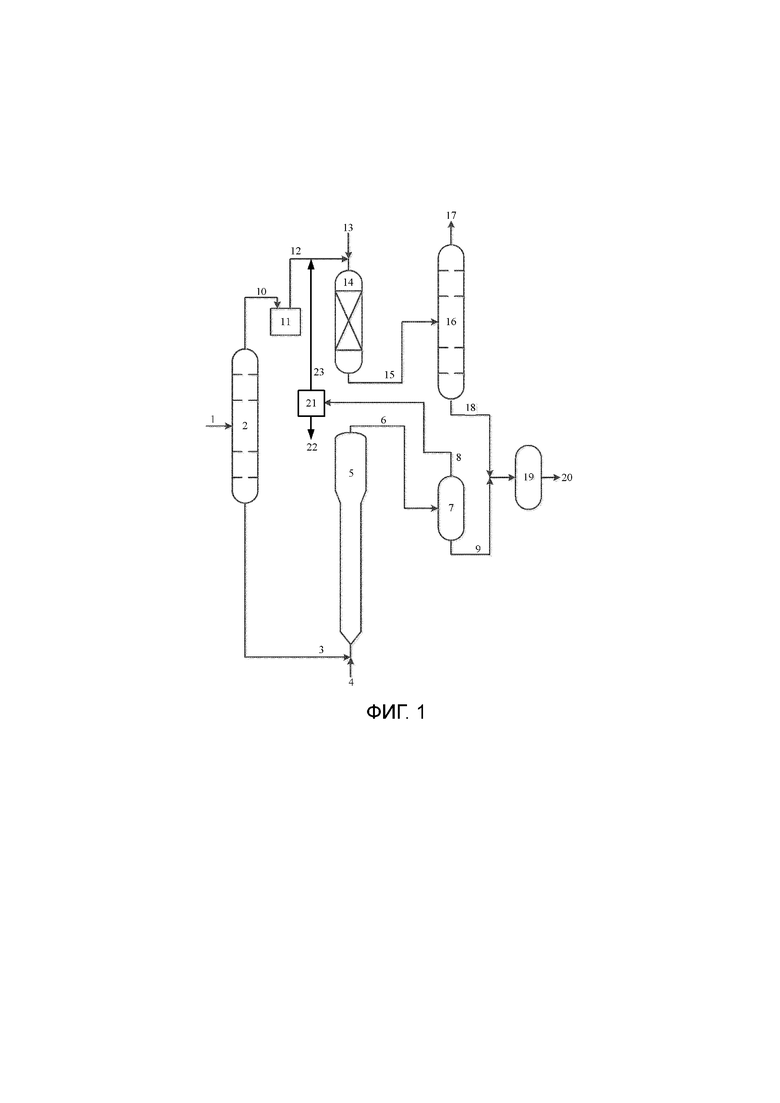

ФИГ. 1 представляет собой схематичную иллюстрацию предпочтительного варианта осуществления способа и системы по настоящей заявке.

Описание ссылочных позиций

Подробное описание изобретения

Варианты осуществления настоящей заявки будут подробно описаны ниже со ссылкой на чертежи. Следует понимать, что варианты осуществления, описанные в заявке, являются только иллюстративными и неограничивающими.

Любые численные значения (включая конечные точки численных интервалов), раскрытые в документе, не ограничены их точным значением, а, как следует понимать, охватывают все значения, близкие указанным точным значениям. Более того, для численных интервалов, раскрытых в документе, один или несколько новых численных интервалов могут быть получены за счет объединения конечных точек интервалов, объединения конечных точек с конкретными значениями в пределах интервалов или объединения конкретных значений в пределах интервалов, и такие новые численные интервалы также, как считают, являются конкретно раскрытыми в документе.

Метод испытания RIPP, включенный в настоящую заявку, может быть найден в публикации «Petrochemical analysis methods», под редакцией Cuiding YANG et al., Science Press, September 1990, pages 263-268, 303-304, ISBN: 7-03-001894-X.

В первом аспекте настоящая заявка предлагает способ очистки бензина, включающий:

1) разделение бензинового исходного сырья на фракцию легкого бензина и фракцию тяжелого бензина;

2) проведение этерификации, по меньшей мере, части полученной фракции легкого бензина с получением этерифицированного масла; и

3) контактирование полученной фракции тяжелого бензина со смешанным катализатором и проведение ее десульфуризации и ароматизации в присутствии водорода с получением тяжелого бензинового продукта;

где смешанный катализатор содержит катализатор адсорбционной десульфуризации и катализатор ароматизации, и катализатор ароматизации выбирают из группы, включающей свежий катализатор ароматизации, пассивированный катализатор ароматизации, состаренный катализатор ароматизации или любую их комбинацию.

Во втором аспекте настоящая заявка предлагает способ очистки бензина, включающий:

1) разделение бензинового исходного сырья на фракцию легкого бензина и фракцию тяжелого бензина;

2) необязательно проведение этерификации, по меньшей мере, части полученной фракции легкого бензина с получением этерифицированного масла; и

3) контактирование полученной фракции тяжелого бензина со смешанным катализатором и проведение ее десульфуризации и ароматизации в присутствии водорода с получением тяжелого бензинового продукта;

где смешанный катализатор содержит катализатор адсорбционной десульфуризации и катализатор ароматизации, и, по меньшей мере, приблизительно 50% масс., предпочтительно, по меньшей мере, приблизительно 80% масс., более предпочтительно, по меньшей мере, приблизительно 90% масс., особенно предпочтительно, по меньшей мере, приблизительно 95% масс. и наиболее предпочтительно приблизительно 100% масс. катализатора ароматизации подвергнуто пассивации и/или старению.

В некоторых предпочтительных вариантах осуществления способ очистки бензина дополнительно включает: 4) смешение, по меньшей мере, части фракции легкого бензина и/или, по меньшей мере, части этерифицированного масла, по меньшей мере, с частью тяжелого бензинового продукта с получением бензинового продукта.

Как используется в данном документе, термин «десульфуризация и ароматизация» относится к процессу, в котором бензиновое исходное сырье подвергают десульфуризации и превращению олефинов в ароматические углеводороды за счет комбинированного действия катализатора адсорбционной десульфуризации и катализатора ароматизации в присутствии водорода, что может сопровождаться реакцией крекинга. В некоторых предпочтительных вариантах осуществления десульфуризацию и ароматизацию проводят в условиях, включающих: температура реакции в пределах интервала приблизительно от 350 до 500°C, предпочтительно приблизительно от 380 до 420°C; и среднечасовая скорость подачи в пределах интервала приблизительно от 2 до 50 час-1, предпочтительно приблизительно от 5 до 20 час-1; реакционное давление в пределах интервала приблизительно от 0,5 до 3,0 МПа, предпочтительно приблизительно от 1,5 до 2,5 МПа; и объемное отношение водорода к фракции тяжелого бензина (при стандартных условиях (STP) 0°C (273 K), 1,01×105 Па) в пределах интервала приблизительно от 1 до 500, предпочтительно приблизительно от 50 до 200.

Катализатор адсорбционной десульфуризации, используемый в настоящей заявке, особенно не ограничен и может представлять собой любой катализатор, известный специалисту в данной области техники, который приемлем для использования при адсорбционной десульфуризации бензина. В некоторых предпочтительных вариантах осуществления катализатор адсорбционной десульфуризации содержит диоксид кремния, оксид алюминия, оксид цинка и активный при десульфуризации металл, и активный при десульфуризации металл представляет собой, по меньшей мере, металл, выбираемый из группы, включающей кобальт, никель, медь, железо, магний, молибден, вольфрам, серебро, олово и ванадий.

В некоторых предпочтительных вариантах осуществления в пересчете на оксиды оксид цинка присутствует в количестве, находящемся в интервале приблизительно от 10 до 90% масс., диоксид кремния присутствует в количестве, находящемся в интервале приблизительно от 5 до 85% масс., и оксид алюминия присутствует в количестве, находящемся в интервале приблизительно 5 до 30% масс. из расчета на сухую массу катализатора адсорбционной десульфуризации; и в пересчете на элемент активный при десульфуризации металл присутствует в катализаторе адсорбционной десульфуризации в количестве, находящемся в интервале приблизительно от 5 до 30% масс. из расчета на сухую массу катализатора адсорбционной десульфуризации.

В предпочтительном варианте осуществления катализатор адсорбционной десульфуризации может дополнительно содержать приблизительно от 1 до 10% масс. коксоподобного материала. Промышленная практика показывает, что содержание углерода на катализаторе адсорбционной десульфуризации оказывает влияние на эффективность десульфуризации катализатора адсорбционной десульфуризации и потерю октанового числа бензина. С повышением содержания углерода на катализаторе адсорбционной десульфуризации эффективность десульфуризации катализатора адсорбционной десульфуризации постепенно растет, и соответственно потеря октанового числа бензина постепенно снижается. Аналогично, весьма предпочтительно, чтобы катализатор адсорбционной десульфуризации имел некоторое содержание серы. Практика показывает, что содержание серы истощенного катализатора адсорбционной десульфуризации находится в интервале приблизительно от 9 до 10% масс., содержание серы регенерированного катализатора адсорбционной десульфуризации находится в интервале приблизительно от 5 до 6% масс., и наиболее предпочтительно, чтобы разница в содержании серы между истощенным катализатором адсорбционной десульфуризации и регенерированным катализатором адсорбционной десульфуризации составляла приблизительно 4% масс.

Как используется в данном документе, термин «катализатор ароматизации» относится к катализатору, способному превращать углеводород, такой как олефин или подобные соединения, в ароматический углеводород, и катализатор обычно содержит молекулярное сито и предпочтительно включает молекулярное сито, носитель и металл. В некоторых предпочтительных вариантах осуществления в пересчете на сухое вещество катализатор ароматизации содержит приблизительно от 10 до 30% масс. молекулярного сита, приблизительно от 0 до 20% масс. активного при ароматизации оксида металла и приблизительно от 50 до 90% масс. носителя из расчета на общую массу катализатора ароматизации.

В некоторых других предпочтительных вариантах осуществления молекулярное сито содержит молекулярное сито Y и/или молекулярное сито структурного типа MFI, предпочтительно пятичленное молекулярное сито с высоким содержанием диоксида кремния, которое может представлять собой водородный тип или может быть модифицирован редкоземельным металлом и/или фосфором, предпочтительно имеющее соотношение (диоксид кремния)-(оксид алюминия) больше чем 100, более предпочтительно больше чем 150.

В некоторых других предпочтительных вариантах осуществления активный при ароматизации металл может проявлять некоторую способность к десульфуризации или конверсии углеводорода, и, например, может представлять собой, по меньшей мере, металл, выбираемый из группы, включающей элементы-металлы группы IVB, элементы-металлы группы VB, элементы-металлы группы VIB, элементы-металлы группы VIII, элементы-металлы группы IB, элементы-металлы группы IIB и элементы-металлы группы IIIA. В некоторых еще одних предпочтительных вариантах осуществления элемент-металл группы IVB представляет собой Zr или/и Ti, элемент-металл группы VB представляет собой V, элемент-металл группы VIB представляет собой Mo или/и W, элемент-металл группы VIII представляет собой один или несколько металлов, выбираемых из группы, включающей Fe, Co и Ni, элемент-металл группы IB представляет собой Cu, элемент-металл группы IIB представляет собой Zn и элемент-металл группы IIIA представляет собой Ga. В некоторых особенно предпочтительных вариантах осуществления активный при ароматизации металл представляет собой, по меньшей мере, металл, выбираемый из группы, включающей Fe, Zn и Ga, и его содержание предпочтительно находится в пределах интервала приблизительно от 0,5 до 5% масс.

В некоторых других предпочтительных вариантах осуществления носитель включает диоксид кремния и/или оксид алюминия.

В некоторых предпочтительных вариантах осуществления катализатор ароматизации, как правило, имеет размер частиц в пределах интервала от 20 до 120 микрон, который сравним с размером частиц катализатора адсорбционной десульфуризации. Предпочтительно в настоящей заявке катализатор адсорбционной десульфуризации и катализатор ароматизации готовят по отдельности (например, распылительной сушкой) и затем смешивают перед применением.

Отношение катализатора адсорбционной десульфуризации к катализатору ароматизации в смешанном катализаторе по настоящей заявке может меняться в зависимости от содержания олефина и серы бензинового исходного сырья. В некоторых предпочтительных вариантах осуществления массовый процент катализатора ароматизации в смешанном катализаторе находится в пределах интервала приблизительно от 1 до 30% масс., предпочтительно приблизительно от 3 до 15% масс.

В некоторых предпочтительных вариантах осуществления катализатор ароматизации по настоящей заявке может быть получен в соответствии со следующими стадиями: смешение исходного материала для получения катализатора ароматизации с водой с приготовлением суспензии, и затем проведение распылительной сушки и прокаливания суспензии; где исходный материал содержит приблизительно от 15 до 60% масс. природного минерала, приблизительно от 10 до 30% масс. предшественника связующего на основе неорганического оксида и приблизительно от 20 до 80% масс. молекулярного сита структурного типа MFI, содержащего фосфор и нанесенный металл, из расчета на сухую массу исходного материала.

В другом предпочтительном варианте осуществления исходный материал содержит приблизительно от 20 до 55% масс. природного минерала, приблизительно от 12 до 28% масс. предшественника связующего на основе неорганического оксида и приблизительно от 35 до 70% масс. молекулярного сита структурного типа MFI, содержащего фосфор и нанесенный металл, из расчета на сухую массу исходного материала.

Как используется в данном документе, термин «природный минерал» относится к природному элементу или соединению, образованному под совместным действием различных веществ в земной коре (называемым геологическим действием), который имеет характеристичный и относительно фиксированный химический состав, который может быть выражен химической формулой. Например, он может содержать, по меньшей мере, один минерал, выбираемый из группы, включающей каолиновую глину, галлуазит, монтмориллонит, диатомовую землю, аттапульгит, сепиолит, индианит, гидротальцит, бентонит и ректорит.

Как используется в данном документе, термин «связующее на основе неорганического оксида» относится к неорганическому оксиду, который действует как связующее в катализаторе, и может содержать, например, по меньшей мере, один оксид, выбираемый из группы, включающей диоксид кремния, оксид алюминия, оксид циркония, оксид титана и аморфный (диоксид кремния)-(оксид алюминия).

Как используется в данном документе, термин «предшественник связующего на основе неорганического оксида» относится к исходному материалу для получения катализатора каталитического крекинга, который обычно используют для производства связующего на основе неорганического оксида в катализаторе каталитического крекинга, и может содержать, например, по меньшей мере, материал, выбираемый из группы, включающей золь кремниевой кислоты, алюмооксидный золь, пептизированный псевдобемит, золь (диоксида кремния)-(оксида алюминия) и фосфор-содержащий алюмооксидный золь.

Как используется в данном документе, термин «нанесенный металл» относится к металлу, нанесенному на молекулярное сито методом загрузки, исключая алюминий и щелочные металлы, такие как натрий или калий. Нанесенный металл, используемый в настоящей заявке, особенно не ограничен и может представлять собой цинк, галлий и/или железо, и также может включать другие металлы.

В некоторых других предпочтительных вариантах осуществления нанесенный металл представляет собой цинк и/или галлий, природный минерал содержат, по меньшей мере, минерал, выбираемый из группы, включающей каолиновую глину, галлуазит, монтмориллонит, диатомовую землю, аттапульгит, сепиолит, индианит, гидротальцит, бентонит и ректорит, и связующее на основе неорганического оксида содержит, по меньшей мере, связующее, выбираемое из группы, включающей диоксид кремния, оксид алюминия, оксид циркония, оксид титана и аморфный (диоксид кремния)-(оксид алюминия).

В некоторых еще одних предпочтительных вариантах осуществления молекулярное сито структурного типа MFI представляет собой, по меньшей мере, сито, выбираемое из группы, включающей ZSM-5, ZSM-8 и ZSM-11.

В некоторых предпочтительных вариантах осуществления молекулярное сито структурного типа MFI в катализаторе ароматизации имеет отношение n(SiO2)/n(Al2O3) больше чем приблизительно 100; молекулярное сито имеет содержание фосфора в пересчете на P2O5 в пределах интервала приблизительно от 0,1 до 5% масс. из расчета на сухую массу молекулярного сита; молекулярное сито имеет содержание нанесенного металла в пересчете на оксиды в пределах интервала приблизительно от 0,5 до 5% масс. из расчета на сухую массу молекулярного сита; параметр распределения Al D(Al) молекулярного сита соответствует: 0,6≤D(Al)≤0,85, где D(Al)=Al(S)/Al(C) и Al(S) означает содержание алюминия в любой области больше чем 100 квадратных нанометров в пределах внутреннего расстояния H от ребра грани кристалла зерна молекулярного сита, определенного методом ПЭМ-ЭДС (TEM-EDS) (где ПЭМ (TEM) означает просвечивающую электронную микроскопию, ЭДС (EDS) означает энергодисперсионную рентгеновскую спектроскопию, и ПЭМ-ЭДС (TEM-EDS) означает просвечивающую электронную микроскопию в комбинации с энергодисперсионной рентгеновской спектроскопией); Al(C) означает содержание алюминия в любой области больше чем 100 квадратных нанометров в пределах наружного расстояния H от геометрического центра грани кристалла зерна молекулярного сита, определенное методом ПЭМ-ЭДС, где H означает 10% расстояния от центральной точки у ребра грани кристалла до геометрического центра грани кристалла; параметр распределения нанесенного металла D(M) молекулярного сита соответствует: 2≤D(M)≤10, где D(M)=M(S)/M(C) и M(S) означает содержание нанесенного металла в любой области больше чем 100 квадратных нанометров в пределах внутреннего расстояния H от ребра грани кристалла зерна молекулярного сита, определенное методом ПЭМ-ЭДС, M(C) означает содержание нанесенного металла в любой области больше чем 100 квадратных нанометров в пределах наружного расстояния H от геометрического центра грани кристалла зерна молекулярного сита, определенное методом ПЭМ-ЭДС; молекулярное сито имеет объемное процентное содержание мезопор в пределах интервала приблизительно от 40 до 80% относительно общего объема его пор с объемным процентом мезопор, имеющих диаметр пор в пределах интервала приблизительно от 2 до 20 нм, относительно общего объема мезопор, составляющим предпочтительно больше чем приблизительно 90%; и молекулярное сито имеет процентное содержание сильной кислоты относительно общего содержания кислот в пределах интервала приблизительно от 60 до 80% с отношением содержания кислоты Бренстеда (B кислота) к содержанию кислоты Льюиса (L кислота) в пределах интервала приблизительно от 15 до 80.

В некоторых других предпочтительных вариантах осуществления молекулярное сито структурного типа MFI имеет соотношение n(SiO2)/n(Al2O3) больше чем приблизительно 120; молекулярное сито имеет содержание фосфора в пересчете на P2O5 в пределах интервала приблизительно от 0,2 до 4% масс. из расчета на сухую массу молекулярного сита; молекулярное сито имеет содержание нанесенного металла в пересчете на оксиды в пределах интервала приблизительно от 0,5 до 3% масс. из расчета на сухую массу молекулярного сита; параметр распределения Al D(Al) молекулярного сита соответствует: 0,65≤D(Al)≤0,8; параметр распределения нанесенного металла D(M) молекулярного сита соответствует: 3≤D(M)≤6; молекулярное сито имеет объемное процентное содержание мезопор в пределах интервала приблизительно от 50 до 70% относительно его общего объема пор с объемным процентным содержанием мезопор, имеющих диаметр пор в пределах интервала приблизительно от 2 до 20 нм, относительно общего объема мезопор больше чем приблизительно 92%; и молекулярное сито имеет процентное содержание сильной кислоты относительно общего содержания кислот в пределах интервала приблизительно от 65 до 75% при отношении содержания B-кислоты к содержанию L-кислоты в пределах интервала приблизительно от 20 до 50.

Метод ПЭМ-ЭДС, используемый в настоящей заявке для определения содержания алюминия и содержания нанесенного металла в молекулярном сите, хорошо известен специалисту в данной области техники, в котором определение геометрического центра также хорошо известно специалисту, и расчет может быть выполнен в соответствии с формулой, которая не будет подробно описываться здесь. Геометрический центр симметричной фигуры обычно представляет собой пересечение линий, соединяющих ее противоположные вершины. Например, геометрический центр гексагональной грани кристалла обычного гексагонального молекулярного сита ZSM-5 представляет собой пересечение трех линий, соединяющих ее противоположные вершины, где грань кристалла представляет собой одну грань правильного зерна, и внутреннее и наружное направления относятся к внутреннему и наружному направлениям на грани кристалла.

В соответствии с настоящей заявкой объемное процентное содержание мезопор молекулярного сита относительно его общего объема пор определяют с помощью метода измерения удельной площади поверхности по БЭТ по адсорбции азота, где объем мезопор относится к объему пор, имеющих диаметр пор больше чем приблизительно 2 нм и меньше чем приблизительно 100 нм; процентное содержание сильной кислоты относительно общего содержания кислот молекулярного сита определяют методом NH3-ТПД (NH3-TPD, термопрограммируемая десорбция аммиака), где кислотный центр сильной кислоты определяют как кислотный центр, имеющий соответствующую температуру десорбции NH3 больше чем 300°C; отношение содержания B-кислоты к содержанию L-кислоты определяют инфракрасным методом измерения кислотности по адсорбции пиридина.

В некоторых предпочтительных вариантах осуществления молекулярное сито структурного типа MFI, содержащее фосфор и нанесенный металл, может быть приготовлено в соответствии со следующими стадиями:

a. проведение фильтрования и промывки суспензии кристаллизованного молекулярного сита структурного типа MFI, где промытое водой молекулярное сито имеет содержание натрия в пересчете на оксид натрия меньше чем 3% масс. из расчета на сухую массу промытого водой молекулярного сита;

b. проведение обескремнивания промытого водой молекулярного сита, полученного на стадии (а), в щелочном растворе и затем фильтрования и промывки с получением обескремненного молекулярного сита;

c. проведение ионного обмена на ион аммония обескремненного молекулярного сита, полученного на стадии (b), с получением аммоний-ионообменного молекулярного сита, где аммоний-ионообменное молекулярное сито имеет содержание натрия в пересчете на оксид натрия меньше чем 0,2% масс. из расчета на общую сухую массу аммоний-ионообменного молекулярного сита;

d. проведение деалюминирования аммоний-ионообменного молекулярного сита, полученного на стадии (c), в растворе сложного кислотного деалюминирующего агента, состоящего из фторкремниевой кислоты, органической кислоты и неорганической кислоты, и затем фильтрования и промывки с получением деалюминированного молекулярного сита;

e. проведение модификации фосфором и загрузки нанесенным металлом деалюминированного молекулярного сита, полученного на стадии (d), с получением модифицированного молекулярного сита; и

f. проведение гидротермального прокаливания модифицированного молекулярного сита, полученного на стадии (e), с получением молекулярного сита структурного типа MFI, содержащего фосфор и нанесенный металл.

«Суспензия кристаллизованного молекулярного сита структурного типа MFI», используемая на стадии (а) настоящей заявки, может быть получена методами, хорошо известными специалисту в данной области техники, и не будут описаны здесь подробно. Кроме того, молекулярное сито структурного типа MFI также хорошо известно специалисту в данной области техники и может быть получено безаминной кристаллизацией, или может представлять собой молекулярное сито, полученное методом матричной сборки. Молекулярное сито, полученное безаминной кристаллизацией, не нуждается в прокаливании, тогда как молекулярное сито, приготовленное методом матричной сборки, необходимо прокаливать на воздухе после сушки, и молекулярное сито ZSM-5 обычно имеет соотношение (диоксид кремния)-(оксид алюминия) меньше чем 100.

Обескремнивание, проводимое с использованием щелочного раствора на стадии (b) настоящей заявки, хорошо известно специалисту в данной области техники. Например, щелочной раствор, используемый на стадии (b), может быть выбран из группы, включающей раствор гидроксида натрия и/или раствор гидроксида калия, предпочтительно раствор гидроксида натрия. Условия обескремнивания могут включать: массовое отношение в пересчете на сухое вещество молекулярного сита к щелочи в щелочном растворе в пределах интервала приблизительно 1:(0,1-1), предпочтительно приблизительно 1:(0,15-0,4); температура обескремнивания в пределах интервала от комнатной температуры до 100°C, предпочтительно приблизительно от 50 до 85°C, время обескремнивания в пределах интервала приблизительно от 15 мин до 8 час, предпочтительно приблизительно от 30 мин до 4 час.

Ионный обмен на ион аммония, проводимый на стадии (с) настоящей заявки, хорошо известен специалисту в данной области техники. Например, на стадии (c), обработанное щелочью обескремненное молекулярное сито может быть подвергнуто ионному обмену при температуре в пределах интервала от комнатной температуры до 100°C в течение приблизительно от 0,5 до 2 час при массовом отношении (молекулярное сито):(аммонийная соль):H2O в пределах интервала приблизительно 1:(0,1-1):(5-10), и затем подвергнуто фильтрованию с тем, чтобы обеспечить содержание Na2O в цеолите меньше чем приблизительно 0,2% масс. Аммонийная соль может представлять собой любую обычно используемую неорганическую аммонийную соль, например, по меньшей мере, соль, выбираемую из группы, включающей хлорид аммония, сульфат аммония и нитрат аммония.

«Деалюминирование», включенное в стадию (d) настоящей заявки, само по себе известно специалисту в данной области техники, но нет сообщений об использовании комбинации неорганической кислоты, органической кислоты и фторкремниевой кислоты при деалюминировании, как на стадии (d) настоящей заявки. Деалюминирование может быть проведено на одной или нескольких стадиях, на которых органическая кислота может быть вначале смешана с аммоний-ионообменным молекулярным ситом, а затем фторкремниевая кислота и неорганическая кислота могут быть смешаны с аммоний-ионообменным молекулярным ситом, то есть, вначале органическая кислота может быть добавлена в аммоний-ионообменное молекулярное сито, и затем фторкремниевая кислота и неорганическая кислота могут быть медленно добавлены параллельно, или, с другой стороны, фторкремниевая кислота и неорганическая кислота могут быть добавлены последовательно, при этом предпочтительно фторкремниевую кислоту и неорганическую кислоту медленно добавлять параллельно. Деалюминирование может быть проведено при следующих условиях: массовое отношение в пересчете на сухое вещество (молекулярное сито):(фторкремниевая кислота):(органическая кислота):(неорганическая кислота) в пределах интервала приблизительно 1:(0,02-0,5):(0,05-0,5):(0,05-0,5), предпочтительно приблизительно 1:(0,05-0,3):(0,1-0,3):(0,1-0,3); температура обработки в пределах интервала приблизительно от 25 до 100°C и время обработки в пределах интервала приблизительно от 0,5 до 6 час.

Экспериментально доказано, что использование сложной кислотной системы при деалюминировании по настоящей заявке соотношение (диоксид кремния)-(оксид алюминия) молекулярного сита может быть эффективно улучшено, распределение алюминия может быть скорректировано и распределение кислоты может быть улучшено при одновременном сохранении кристаллической структуры молекулярного сита и целостности его пористой структуры мезопор под синергетическим действием трех кислот.

Органическая кислота и неорганическая кислота, используемые на стадии (d) настоящей заявки, могут представлять собой кислоты, обычно используемые в данной области техники. Например, органическая кислота может представлять собой, по меньшей мере, кислоту, выбираемую из группы, включающей этилендиамин-тетрауксусную кислоту, щавелевую кислоту, лимонную кислоту и сульфосалициловую кислоту, предпочтительно щавелевую кислоту; и неорганическая кислота может представлять собой, по меньшей мере, кислоту, выбираемую из группы, включающей соляную кислоту, серную кислоту и азотную кислоту, предпочтительно соляную кислоту.

Промывка, проводимая на стадии (d) настоящей заявки хорошо известна специалисту в данной области техники, и может быть проведена, например, промывкой отфильтрованного молекулярного сита с помощью приблизительно 5-10-кратного количества воды приблизительно при 30-60°C.

Модификация фосфором и загрузка нанесенного металла, проводимые на стадии (е) настоящей заявки, хорошо известны специалисту в данной области техники. Например, фосфорная модификация на стадии (е) может включать проведение пропитки и/или ионного обмена молекулярного сита, по меньшей мере, с помощью одного фосфор-содержащего соединения, выбираемого из группы, включающей фосфорную кислоту, гидрофосфат аммония, дигидрофосфат аммония и фосфат аммония; и загрузка нанесенным металлом на стадии (е) может включать этапы: растворение растворимой соли, содержащей, по меньшей мере, один нанесенный металл, выбираемый из группы, включающей цинк и галлий, в деионизированной воде, регулирование pH аммиачной водой для осаждения нанесенного металла в форме гидроксида и затем смешение полученного осадка равномерно с молекулярным ситом.

Гидротермальное прокаливание молекулярного сита, проводимое на стадии (f) настоящей заявки, хорошо известно специалисту в данной области техники. Например, гидротермальное прокаливание на стадии (f) может быть проведено при следующих условиях: прокаливание в атмосфере пара, температура прокаливания в пределах интервала приблизительно от 400 до 800°C и время прокаливания в пределах интервала приблизительно от 0,5 до 8 час.

В некоторых предпочтительных вариантах осуществления заявители данной заявки неожиданно установили, что лучший эффект может быть получен при использовании катализатора ароматизации, имеющего микро-активность в пределах интервала приблизительно от 20 до 55, что может быть определено в соответствии с методом испытания RIPP 92-90 в области каталитического крекинга для определения микро-активности равновесных катализаторов, подробные сведения о котором приведены в рабочих примерах. Как правило, коммерчески доступные или изготовленные собственными силами неразбавленные свежие катализаторы ароматизации обычно имеют микро-активность свыше 60, и, следовательно, показывают более высокую активность и более сильные характеристики крекинга. Таким образом, перед использованием при десульфуризации и ароматизации такие свежие катализаторы ароматизации предпочтительно подвергают предварительной обработке с целью уменьшения содержания кислоты и повышения крепости кислоты, тем самым способствуя уменьшению реакции переноса водорода.

В некоторых предпочтительных вариантах осуществления катализатор ароматизации был подвергнут пассивации перед использованием при десульфуризации и ароматизации. Предпочтительно пассивация включает стадию контактирования катализатора ароматизации, такого как свежий катализатор ароматизации, с соединением, содержащим углерод, серу и/или азот, для проведения реакции пассивации.

В некоторых других предпочтительных вариантах осуществления пассивированный катализатор ароматизации содержит приблизительно от 0,1 до 5,0% масс. пассивированных компонентов, где пассивированные компоненты содержат, по меньшей мере, один элемент, выбираемый из группы, включающей углерод, серу и азот.

В некоторых предпочтительных вариантах осуществления пассивация может быть проведена в реакторе, расположенном вне реактора десульфуризации-ароматизации, или в пред-лифтовом сегменте реактора с псевдоожиженным слоем, используемого в качестве реактора десульфуризации-ароматизации. Соединение, содержащее углерод, серу и/или азот, используемое для пассивации, может представлять собой бензин, сульфид водорода, дисульфид углерода, аммиак, анилины, пиридины или хинолины, и др. Бензин может представлять собой используемое бензиновое исходное сырье, или другой бензин извне, такой как бензин каталитического крекинга, бензин парового крекинга или другой олефин-содержащий бензин.

В некоторых предпочтительных вариантах осуществления катализатор ароматизации подвергают старению перед использованием при десульфуризации и ароматизации. Как используется в данном документе, термин «старение» относится к процессу, в котором катализатор ароматизации, такой как свежий катализатор ароматизации, подвергают обработке при повышенной температуре в присутствии пара с целью понижения его активности. В некоторых других предпочтительных вариантах осуществления старение проводят при следующих условиях: температура в пределах интервала приблизительно от 500 до 800°C, предпочтительно приблизительно от 600 до 800°C, более предпочтительно приблизительно от 700 до 800°C; время старения в пределах интервала приблизительно от 1 до 360 час, предпочтительно приблизительно от 2 до 48 час, более предпочтительно приблизительно от 4 до 24 час; и атмосфера старения, содержащая пар, предпочтительно атмосфера, содержащая приблизительно 100% пара.

В некоторых предпочтительных вариантах осуществления обработки старением свежий катализатор ароматизации вводят в контакт с паром или средой старения, содержащей пар, и старят в гидротермальной среде при температуре в пределах интервала приблизительно от 500 до 800°C в течение приблизительно от 1 до 360 час, получают состаренный катализатор ароматизации. В некоторых других предпочтительных вариантах осуществления среда старения может содержать воздух, сухой газ, регенерированный топочный газ, газ, полученный после сжигания сухого газа в воздухе, газ, полученный после сжигания осветительного масла в воздухе, или другие газы, такие как азот. Предпочтительно массовая доля пара в среде старения, содержащей пар, находится в пределах интервала приблизительно от 0,2 до 0,9, более предпочтительно приблизительно от 0,40 до 0,60. Предпочтительно регенерированный топочный газ может поступать из узла регенерации катализатора настоящей заявки или может поступать из узла регенерации других процессов.

В некоторых предпочтительных вариантах осуществления обработку старением проводят в реакторе старения, предпочтительно в плотнофазном псевдоожиженном слое. В некоторых других предпочтительных вариантах осуществления обработка старением включает стадию проведения старения свежего катализатора ароматизации при 800°С в условиях со 100%-ным паром в течение периода времени в пределах интервала от 4 до 17 час.

В некоторых предпочтительных вариантах осуществления, по меньшей мере, приблизительно 50% масс., предпочтительно, по меньшей мере, приблизительно 80% масс., более предпочтительно, по меньшей мере, приблизительно 90% масс., особенно предпочтительно, по меньшей мере, приблизительно 95% масс. и наиболее предпочтительно приблизительно 100% масс. катализатора ароматизации подвергают пассивации и/или старению.

Десульфуризацию и ароматизацию по настоящей заявке предпочтительно проводят в реакторе с псевдоожиженным слоем, чтобы способствовать быстрой регенерации катализатора ароматизации. В некоторых предпочтительных вариантах осуществления реактор с псевдоожиженным слоем выбирают из группы, включающей реактора с псевдоожиженным слоем, лифт-реактора, реактора с нисходящим потоком, составные реактора, состоящие из лифт-реактора и реактора с псевдоожиженным слоем, составные реактора, состоящие из лифт-ректора и реактора с нисходящим потоком, составные реактора, состоящие из двух или нескольких лифт-реакторов, составные реактора, состоящие из двух или нескольких реакторов с псевдоожиженным слоем, и составные реактора, состоящие из двух или нескольких реакторов с нисходящим потоком, предпочтительно выбирают из лифт-реактора, реактора с псевдоожиженным слоем или их комбинации. Предпочтительно каждый из описанных выше реакторов может быть поделен на две или больше реакционных зон. В некоторых предпочтительных вариантах осуществления реактор с псевдоожиженным слоем представляет собой один или несколько реакторов, выбираемых из группы, включающей реактора с неподвижным псевдоожиженным слоем, со слоем, псевдоожиженным особым образом, кипящим слоем, турбулентным слоем, высокоскоростным слоем, транспортирующим слоем и плотнофазным псевдоожиженным слоем. Лифт-реактор представляет собой один или несколько реакторов, выбираемых из группы, включающей лифт-реактора одинакового диаметра, лифт-реактора одинаковой линейной скорости и различные лифт-реактора переменного диаметра. В особенно предпочтительном варианте осуществления реактор с псевдоожиженным слоем представляет собой реактор с плотнофазным псевдоожиженным слоем.

Бензиновое исходное сырье, используемое в настоящей заявке, может представлять собой любое традиционное бензиновое сырье, обычно используемое в данной области техники. В некоторых предпочтительных вариантах осуществления бензиновое исходное сырье может представлять собой, по меньшей мере, сырье, выбираемое из группы, включающей бензин каталитического крекинга, бензин глубокого каталитического крекинга, бензин коксования, бензин термического крекинга и прямогонный бензин или их фракцию. В некоторых предпочтительных вариантах осуществления бензиновое исходное сырье представляет собой бензин, имеющий высокое содержание олефина и серы, из которых объемная фракция олефина обычно составляет больше чем приблизительно 20% об., предпочтительно больше чем приблизительно 30% об., более предпочтительно больше чем приблизительно 40% об., и даже более предпочтительно больше чем приблизительно 50% об.; и содержание серы обычно составляет приблизительно 10 мкг/г или выше, предпочтительно больше чем приблизительно 50 мкг/г, более предпочтительно больше чем приблизительно 100 мкг/г, также предпочтительно больше чем приблизительно 500 мкг/г, еще более предпочтительно больше чем приблизительно 1000 мкг/г. Органический сульфид в бензиновом исходном сырье особенно не ограничен, и может представлять собой, например, меркаптан, тиоэфир, тиофен, алкилтиофен, бензотиофен и/или метилбензотиофен.

Точка разделения между фракцией легкого бензина и фракцией тяжелого бензина, принятая в настоящей заявке, может быть изменена, если это необходимо. В некоторых предпочтительных вариантах осуществления точка разделения между фракцией легкого бензина и фракцией тяжелого бензина находится в пределах интервала от 60 до 80°C, более предпочтительно приблизительно от 65 до 70°C. В некоторых других предпочтительных вариантах осуществления бензиновое исходное сырье разделяют в колонне фракционирования в соответствии с интервалом перегонки от низкого до высокого. Более предпочтительно фракционирующая колонна для разделения бензина работает при следующих условиях: температура верха в пределах интервала приблизительно 60 до 80°C, кубовая температура в пределах интервала приблизительно 120 до 160°C и рабочее давление в пределах интервала приблизительно от 0,05 до 0,3 МПа.

Как используется в данном документе, термин «этерификация» относится к процессу, в котором низший углеводород ниже C5 (например, изопентен и циклопентен) во фракции легкого бензина подвергают реакции этерификации с помощью спирта с получением высокооктанового этерифицированного масла. В некоторых предпочтительных вариантах осуществления этерификация включает стадию контактирования фракции легкого бензина со спиртом, чтобы подвергнуть олефин во фракции легкого бензина реакции этерификации спиртом в присутствии катализатора этерификации с получением этерифицированного масла, где этерификацию проводят при следующих условиях: температура в пределах интервала приблизительно от 20 до 200°C, давление в пределах интервала приблизительно от 0,1 до 5 МПа, среднечасовая скорость подачи в пределах интервала приблизительно от 0,1 до 20 час-1 и мольное отношение спирта к фракции легкого бензина в пределах интервала приблизительно 1:(0,1-100). В некоторых других предпочтительных вариантах осуществления катализатор этерификации содержит, по меньшей мере, катализатор, выбираемый из группы, включающей смолы, молекулярные сита и гетерополикислоты. В некоторых еще одних предпочтительных вариантах осуществления спирт представляет собой, по меньшей мере, спирт, выбираемый из группы, включающей метанол, этанол и пропанол.

В некоторых предпочтительных вариантах осуществления этерификации катализатор на основе сильнокислотной катионообменной смолы загружают в реактор с неподвижным слоем для одноступенчатой этерификации и/или двухступенчатой этерификации, и фракцию легкого бензина, которая подвергнута предварительной очистке, такой как десульфуризация и удаление диенов, пропускают в реактор этерификации с неподвижным слоем для проведения реакции этерификации в следующих условиях: температура реакции в пределах интервала приблизительно 50 до 90°C, часовая объемная скорость жидкости в пределах интервала приблизительно от 1,0 до 3,0 час-1 и мольное отношение метанола к активным олефинам во фракции легкого бензина в пределах интервала приблизительно от 1 до 2, этерифицированный продукт направляют на ректификационную колонну для разделения, при этом этерифицированное масло получают внизу колонны, а непрореагировавшие легкие углеводороды и метанол рециркулируют. Как используют в данном документе, термин «активный олефин» относится к олефину, имеющему двойную связь у третичного атома углерода.

В некоторых других предпочтительных вариантах осуществления этерификацию проводят при следующих условиях: температура реакции, включающая температуру на входе в пределах интервала приблизительно 55 до 60°C и температуру на выходе меньше чем приблизительно 90°C, объемная скорость в пределах интервала приблизительно от 1 до 2 час-1 и мольное отношение метанола к активным олефинам во фракции легкого бензина в пределах интервала приблизительно от 1,2 до 1,4. В некоторых вариантах осуществления содержание олефина при одноступенчатой этерификации является относительно высоким, и для использования приемлем реактор со смешанно-фазным слоем; тогда как содержание олефина при двухступенчатой этерификации является относительно низким, и для использования приемлем адиабатический реактор с неподвижным слоем. В некоторых предпочтительных вариантах осуществления узел изомеризации также может быть предусмотрен в процессе этерификации легкого бензина. Этерификация легкого бензина имеет много преимуществ, таких как снижение содержания олефина в бензине, повышение октанового числа, понижение давления паров, увеличение прибавочной стоимости и повышение эффективности смешения. Этерифицированное масло может быть использовано в качестве компонента смешения для регулирования октанового числа бензина или может быть смешано с фракцией тяжелого бензина с получением бензинового продукта полного спектра.

В некоторых предпочтительных вариантах осуществления фракцию легкого бензина подвергают предварительной очистке перед этерификацией с целью удаления примесей, таких как соединения серы и/или диены, за счет чего продлевают срок службы катализатора этерификации. В некоторых других предпочтительных вариантах осуществления предварительная очистка представляет собой, по меньшей мере, предварительную очистку, выбираемую из группы, включающей щелочную жидкостную экстракцию, конверсию меркаптана и селективную гидроочистку. В некоторых еще одних предпочтительных вариантах осуществления щелочную жидкостную экстракцию используют для удаления меркаптана из фракции легкого бензина с использованием щелочного раствора за счет экстрагирования меркаптана в щелочной раствор; конверсию меркаптана используют для удаления небольшой молекулы меркаптана путем превращения ее в другие сульфиды, что может быть выполнено с помощью обычного процесса бесщелочного дезодорирования, процесса предварительного гидрирования и др., где используемые катализатор и сокатализатор могут представлять собой продукты, обычно используемые в данной области техники. Селективная гидроочистка хорошо известна специалисту в данной области техники, и ее используют для удаления диенов из бензина и для обеспечения изомеризации 3-метил-1-бутена в 2-метил-1-бутен.

В третьем аспекте настоящая заявка предлагает систему очистки бензина, включающую фракционирующую колонну бензинового исходного сырья и реактор десульфуризации-ароматизации, где фракционирующая колонна бензинового исходного сырья снабжена впускным отверстием бензинового сырья, выпускным отверстием фракции тяжелого бензина и выпускным отверстием фракции легкого бензина; реактор десульфуризации-ароматизации снабжен впускным отверстием фракции тяжелого бензина, впускным отверстием водорода и выпускным отверстием продукта десульфуризации-ароматизации; при этом выпускное отверстие фракции тяжелого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием фракции тяжелого бензина реактора десульфуризации-ароматизации,

где бензиновое исходное сырье вводят во фракционирующую колонну бензинового сырья через впускное отверстие бензинового сырья и подвергают в ней фракционированию с получением фракции легкого бензина и фракции тяжелого бензина; фракцию тяжелого бензина вводят в реактор десульфуризации-ароматизации через впускное отверстие фракции тяжелого бензина и подвергают десульфуризации и ароматизации в присутствии водорода с получением продукта десульфуризации-ароматизации.

В некоторых предпочтительных вариантах осуществления система также включает сепаратор высокого давления и смеситель, причем сепаратор высокого давления снабжен впускным отверстием продукта десульфуризации-ароматизации, выпускным отверстием олефин-содержащего отходящего газа и выпускным отверстием тяжелого бензинового продукта, где выпускное отверстие продукта десульфуризации-ароматизации реактора десульфуризации-ароматизации находится в жидкостной связи с впускным отверстием продукта десульфуризации-ароматизации сепаратора высокого давления; выпускное отверстие тяжелого бензинового продукта сепаратора высокого давления находится в жидкостной связи с впускным отверстием смесителя и выпускное отверстие фракции легкого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием смесителя, где продукт десульфуризации-ароматизации разделяют в сепараторе высокого давления с получением олефин-содержащего отходящего газа и тяжелого бензинового продукта, и фракцию легкого бензина смешивают с тяжелым бензиновым продуктом в смесителе с получением бензинового продукта.

В некоторых предпочтительных вариантах осуществления система также содержит узел этерификации, где выпускное отверстие фракции легкого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием узла этерификации, и фракцию легкого бензина подвергают этерификации в узле этерификации с получением этерифицированного продукта.

В некоторых других предпочтительных вариантах осуществления система также включает узел предварительной очистки, где выпускное отверстие фракции легкого бензина фракционирующей колонны бензинового сырья находится в жидкостной связи с впускным отверстием узла этерификации через узел предварительной очистки.

В некоторых других предпочтительных вариантах осуществления система также включает узел разделения крекинг-газа, причем выпускное отверстие олефин-содержащего отходящего газа сепаратора высокого давления находится в жидкостной связи с впускным отверстием узла разделения крекинг-газа, где олефин-содержащий отходящий газ разделяют в узле разделения крекинг газа с получением рециклового водорода и олефин-содержащего жидкого углеводорода, и олефин-содержащий жидкий углеводород направляют на узел этерификации для этерификации.

В некоторых других предпочтительных вариантах осуществления система также включает фракционирующую колонну продукта этерификации, где фракционирующая колонна продукта этерификации снабжена впускным отверстием продукта этерификации, выпускным отверстием спиртсодержащего отходящего газа и выпускным отверстием этерифицированного масла; при этом выпускное отверстие узла этерификации находится в жидкостной связи с впускным отверстием продукта этерификации фракционирующей колонны продукта этерификации, и выпускное отверстие этерифицированного масла фракционирующей колонны продукта этерификации находится в жидкостной связи с впускным отверстием смесителя;

где продукт этерификации вводят во фракционирующую колонну продукта этерификации через впускное отверстие продукта этерификации и подвергают в ней фракционированию с получением спиртсодержащего отходящего газа и этерифицированного масла, и фракцию легкого бензина и/или этерифицированное масло смешивают с тяжелым бензиновым продуктом в смесителе с получением бензинового продукта.

В некоторых предпочтительных вариантах осуществления впускное отверстие фракции тяжелого бензина и впускное отверстие водорода реактора десульфуризации-ароматизации представляют собой одно и то же впускное отверстие.

Предпочтительный вариант осуществления способа и системы по настоящему изобретению описан ниже со ссылкой на чертежи без ограничения настоящей заявки.

Как показано на ФИГ. 1, в предпочтительном варианте осуществления система очистки бензина по настоящей заявке включает фракционирующую колонну бензинового исходного сырья 2, реактор десульфуризации-ароматизации 5, сепаратор высокого давления 7, узел предварительной очистки 11, узел этерификации 14, фракционирующую колонну продукта этерификации 16, смеситель 19 и узел разделения крекинг-газа 21, причем фракционирующая колонна бензинового сырья 2 снабжена впускным отверстием бензинового сырья, выпускным отверстием фракции тяжелого бензина и выпускным отверстием фракции легкого бензина, реактор десульфуризации-ароматизации 5 снабжен впускным отверстием фракции тяжелого бензина, впускным отверстием водорода и выпускным отверстием продукта десульфуризации-ароматизации, сепаратор высокого давления 7 снабжен впускным отверстием продукта десульфуризации-ароматизации, выпускным отверстием олефин-содержащего отходящего газа и выпускным отверстием тяжелого бензинового продукта, фракционирующая колонна продукта этерификации 16 снабжена впускным отверстием продукта этерификации, выпускным отверстием спиртсодержащего отходящего газа и выпускным отверстием этерифицированного масла; где выпускное отверстие фракции легкого бензина фракционирующей колонны бензинового сырья 2 находится в жидкостной связи с впускным отверстием продукта этерификации фракционирующей колонны продукта этерификации 16 через узел предварительной очистки 11 и узел этерификации 14 последовательно, выпускное отверстие этерифицированного масла фракционирующей колонны продукта этерификации 16 находится в жидкостной связи с впускным отверстием смесителя 19; выпускное отверстие фракции тяжелого бензина фракционирующей колонны бензинового сырья 2 находится в жидкостной связи с впускным отверстием фракции тяжелого бензина реактора десульфуризации-ароматизации 5, выпускное отверстие продукта десульфуризации-ароматизации реактора десульфуризации-ароматизации 5 находится в жидкостной связи с впускным отверстием продукта десульфуризации-ароматизации сепаратора высокого давления 7, выпускное отверстие тяжелого бензинового продукта сепаратора высокого давления 7 находится в жидкостной связи с впускным отверстием смесителя 19, и выпускное отверстие олефин-содержащего отходящего газа сепаратора высокого давления 7 находится в жидкостной связи с впускным отверстием узла разделения крекинг-газа 21.

В предпочтительном варианте осуществления, проиллюстрированном на ФИГ. 1, способ по настоящей заявке включает стадию подачи бензинового исходного сырья 1 с высоким содержанием олефина и серы во фракционирующую колонну бензинового сырья 2 для фракционной перегонки с получением фракции легкого бензина 10 и фракции тяжелого бензина 3. Фракцию легкого бензина 10 вводят в узел предварительной очистки 11 и подвергают предварительной очистке, такой как удаление меркаптана с получением легкого бензина до этерификации 12, который смешивают со спиртсодержащим потоком 13 и вводят в реакцию в узле этерификации 14, полученный этерифицированный продукт 15 фракционируют в колонне фракционирования продукта этерификации 16 с получением этерифицированного масла 18 и спиртсодержащего отходящего газа 17. Фракцию тяжелого бензина 3 смешивают с водород-газом 4, затем вводят в реактор десульфуризации-ароматизации 5 и вводят в контакт с катализатором адсорбционной десульфуризации и катализатором ароматизации для адсорбционной десульфуризации и ароматизации, и продукт десульфуризации-ароматизации 6 вводят в сепаратор высокого давления 7 для разделения с получением олефин-содержащего отходящего газа 8 и тяжелого бензинового продукта 9. Олефин-содержащий отходящий газ 8 разделяют в узле разделения крекинг-газа 21 с получением рециклового водорода 22 и олефин-содержащего жидкого углеводорода 23, который примешивают в легкий бензин до этерификации 12 из узла предварительной очистки 11. Тяжелый бензиновый продукт 9 объединяют в смесителе 19 с этерифицированным маслом 18, полученным после этерификации, получают чистый высокооктановый бензиновый продукт 20.

Примеры

Настоящая заявка также представлена со ссылкой на следующие рабочие примеры, однако без ограничения настоящей заявки.

Методы измерения

В настоящей заявке степень кристалличности определяют в соответствии со стандартным методом ASTM D5758-2001 (2011) e1.

В настоящей заявке отношение (диоксид кремния)-(оксид алюминия) n(SiO2)/n(Al2O3) рассчитывают на основании содержания диоксида кремния и содержания оксида алюминия, а содержание диоксида кремния и оксида алюминия определяют в соответствии со стандартным методом GB/T 30905-2014.

В настоящей заявке содержание фосфора определяют в соответствии со стандартным методом GB/T 30905-2014, содержание нанесенного металла определяют в соответствии со стандартным методом GB/T 30905-2014 и содержание натрия определяют в соответствии со стандартным методом GB/T 30905-2014.

Для проведения измерения методом ПЭМ-ЭДС, используемым в настоящей заявке, следует обратиться к публикации «Research Technique for Solid Catalysts», Yongfang XUE, Petrochemicals, 29(3), 2000, pages 227-235.

В настоящей заявке суммарную удельную площадь поверхности (SБЭТ), объем мезопор, общий объем пор и объем мезопор, имеющих диаметр 2-20 нм, определяют следующим образом.

Для проведения измерения используют адсорберы статического азота AS-3, AS-6, производимые компанией Quantachrome Instruments.

Параметры прибора: Образец помещают в систему обработки образца, вакуумированную до 1,33×10-2 Па при 300°C, и выдерживают при температуре и давлении в течение 4 час для очистки образца. Оценивают величину адсорбции и величину десорбции азота в очищенном образце при температуре жидкого азота -196°C при условиях с разным удельным давлением P/P0, получают кривую изотермы адсорбции-десорбции N2. Затем двухпараметрическое уравнение БЭТ используют для расчета суммарной удельной площади поверхности, удельной площади поверхности микропор и удельной площади поверхности мезопор. Величину адсорбции при удельном давлении P/P0=0,98 записывают как общий объем пор образца, рассчитывают распределение пор по размерам для мезопор в соответствии с уравнением BJH (Баррета-Джойнера-Халенды) и рассчитывают объем мезопор (2-100 нм) и объем мезопор, имеющих диаметр 2-20 нм, с использованием интегрального метода расчета.

В настоящей заявке метод определения содержания B-кислоты и содержания L-кислоты состоит в следующем.

Для измерения используют инфракрасный Фурье-спектрометр типа FTS3000, производимый компанией American BIO-RAD company.

Условия испытания: Образец прессуют в таблетки, помещают во встроенную кювету инфракрасного спектрометра и герметично закрывают, вакуумируют до 10-3 Па при 350°C, выдерживают 1 час, чтобы обеспечить полную десорбцию молекул газа на поверхности образца, и затем охлаждают до комнатной температуры. Пары пиридина при давлении 2,67 Па вводят во встроенную кювету, уравновешивают 30 мин, нагревают до 200°C, вакуумируют снова до 10-3 Па, выдерживают 30 мин, охлаждают до комнатной температуры и сканируют в пределах интервала волнового числа 1400-1700 см-1. Записывают инфракрасный спектр адсорбции пиридина при 200°C. Образец в ячейке инфракрасного поглощения перемещают в зону тепловой обработки, нагревают до 350°C, вакуумируют до 10-3 Па, выдерживают 30 мин и охлаждают до комнатной температуры. Записывают инфракрасный спектр адсорбции пиридина при 350°C. Содержание В-кислоты и содержание L-кислоты могут быть получены посредством автоматического интегрирования по прибору.

В настоящей заявке метод определения общего содержания кислот и содержания сильной кислоты состоит в следующем.

Для измерения используют десорбер с программированием температуры Autochem II2920 компании Micromeritics Instrument Corporation, USA.

Условия испытания: 0,2 г образца, который испытывают, взвешивают в пробирке для образцов, помещают в нагревающее устройство термокондуктометрической ячейки, причем газ He используют в качестве несущего газа (50 мл/мин), нагревают до 600°C при скорости нагревания 20°C/мин и продувают в течение 60 мин, чтобы отогнать примеси, адсорбированные на поверхности катализатора. Затем образец охлаждают до 100°C, выдерживают при этой температуре 30 мин, переключают на газовую смесь NH3-He (10,02% NH3+89,98% He) для адсорбции в течение 30 мин, и затем продувают газом He в течение 90 мин до тех пор, пока базовая линия не станет стабильной для десорбции физически адсорбированного газообразного аммиака. Образец нагревают до 600°C при скорости нагревания 10°C/мин для десорбции и выдерживают в течение 30 мин. Затем десорбцию останавливают. Используют детектор по теплопроводности (TCD) для определения изменения состава газа, и общее содержание кислот и содержание сильной кислоты получают посредством автоматического интегрирования по прибору. Кислотный центр сильной кислоты определяют, как кислотный центр, имеющий соответствующую температуру десорбции NH3 больше чем 300°C.

В настоящей заявке величину D рассчитывают следующим образом.

В ПЭМ (TEM) выбирают кристаллическое зерно, которое имеет грань кристалла, образующую многоугольник, которая имеет геометрический центр, ребро и расстояние H, которое составляет 10% расстояния от геометрического центра до некоторой точки ребра (то есть, различные точки на ребре, имеющие разные значения H). Область больше чем 100 квадратных нанометров в пределах внутреннего расстояния H от ребра грани кристалла, и другую область больше чем 100 квадратных нанометров в пределах наружного расстояния H от геометрического центра грани кристалла выбирают произвольно, определяют там содержание алюминия, соответственно, как Al(S1) и Al(C1), и расчет проводят в соответствии с уравнением D(Al)=Al(S1)/Al(C1). Отбирают пять различных кристаллических зерен и оценивают, рассчитывают среднее значение и записывают как D(Al). Метод определения D(M) аналогичен описанному выше методу определения D(Al).

В настоящей заявке сухую массу определяют следующим образом.

Молекулярное сито или катализатор, которые испытывают, помещают в муфельную печь и прокаливают в атмосфере воздухе при 600°C в течение 3 час, полученный прокаленный продукт охлаждают до комнатной температуры в закрытой сушильной чашке и затем взвешивают.

Катализаторы адсорбционной десульфуризации, используемые в следующих примерах и в сравнительных примерах, производятся компанией Catalyst Branch of China Petroleum & Chemical Corporation под торговым названием FCAS. Используемые катализаторы ароматизации включают полученный в лаборатории катализатор, называемый OTAZ-C-3, и промышленный катализатор ароматизации, доступный от компании Catalyst Branch of China Petroleum & Chemical Corporation под торговым названием MP051. Свойства каждого катализатора, используемого в примерах, представлены в таблице 1.

Таблица 1. Свойства каждого катализатора, используемого в примерах

Способ приготовления катализатора ароматизации OTAZ-C-3 состоит в следующем.

Используемые исходные материалы включают каолиновую глину (доступна от компании China Kaolin Clay Co., Ltd of Suzhou, содержание твердого вещества: 75% масс.) и псевдобемит (доступный от компании Shandong Aluminum Co., Ltd., содержание твердого вещества: 65% масс., перед применением пептизирован соляной кислотой, имеющей концентрацию 31% масс., мольное отношение соляной кислоты к псевдобемиту в пересчете на оксид алюминия составляет 0,20).

Кристаллизованное молекулярное сито ZSM-5 (доступно от компании Qilu Catalyst Branch, произведено безаминным методом, n(SiO2)/n(Al2O3)=27) отфильтровывают от маточного раствора, промывают водой до содержания Na2O меньше чем 3,0% масс., и фильтруют с получением фильтровального осадка. Добавляют 100 г (по сухому веществу) описанного выше молекулярного сита к 1000 г 2,0%-ного раствора NaOH, нагревают до 65°C, вводят в реакцию в течение 30 мин, быстро охлаждают до комнатной температуры, фильтруют и промывают до тех пор, пока фильтрат не станет нейтральным. Затем фильтровальный осадок добавляют к 800 г воды, чтобы получить суспензию, к которой добавляют 40 г NH4Cl и смесь нагревают до 75°C. После 1 час ионного обмена получают содержание Na2O меньше чем 0,2% масс. Конечный продукт отфильтровывают и промывают, получают фильтровальный осадок молекулярного сила. Дополняют 50 г (по сухому веществу) описанного выше молекулярного сита водой, получают суспензию молекулярного сита с содержанием твердого вещества 10% масс. С перемешиванием добавляют 11 г щавелевой кислоты и затем добавляют параллельно 110 г соляной кислоты (10% масс.) и 92 г фторкремниевой кислоты (3% масс.) в течение 30 мин. Полученный продукт нагревают до 65°C и перемешивают при постоянной температуре 1 час, фильтруют и промывают водой до тех пор, пока фильтрат не станет нейтральным. Фильтровальный осадок дополняют водой, чтобы получить суспензию молекулярного сита, имеющую содержание твердого вещества 45% масс. Растворяют 1,2 г H3PO4 (имеющей концентрацию 85% масс.) и 3,3 г Zn(NO3)2·6H2O в 10 г воды, дополняют аммиачной водой с получением pH 6, а затем добавляют к суспензии молекулярного сита и равномерно смешивают. Смесь сушат и прокаливают при 550°C в течение 2 час в атмосфере 100%-ного пара, получают молекулярное сито A, свойства которого перечислены в таблице 2.

Псевдобемит смешивают с каолиновой глиной и переводят в суспензию, имеющую содержание твердого вещества 30% масс., с помощью деионизированной воды, равномерно смешивают и pH суспензии доводят до 2,5 соляной кислотой. Смесь поддерживают при этом значении pH, выдерживают при 50°C в течение 1 час для вызревания и перемешивают еще 1 час, получают коллоидную систему. Добавляют полученное молекулярное сито A и воду, получают суспензию катализатора (содержание твердого вещества 35% масс.). Перемешивание продолжают, после чего следует распылительная сушка с получением микросферического катализатора. Микросферический катализатор затем прокаливают при 500°C в течение 1 час, получают катализатор ароматизации OTAZ-C-3, используемый в настоящей заявке, который имеет состав по сухому веществу 25% масс. каолиновой глины, 25% масс. псевдобемита и 50% масс. молекулярного сита A.

Таблица 2. Свойства молекулярного сита A

Пассивацию катализатора ароматизации проводят следующим образом.

1. Свежий катализатор ароматизации OTAZ-C-3 загружают в реактор с плотнофазным псевдоожиженным слоем и вводят в контакт со стабилизированным бензином A при температуре пассивации 410°C в течение 2 час, получают пассивированный катализатор OTAZ-C-3 имеющий содержание пассивированных компонентов 0,5% масс. и микро-активность 35.

2. Свежий катализатор ароматизации MP051 загружают в реактор с плотнофазным псевдоожиженным слоем и вводят в контакт со стабилизированным бензином A при температуре пассивации 410°C в течение 2 час, получают пассивированный катализатор MP051, имеющий содержание пассивированных компонентов 0,5% масс. и микро-активность 35.

Старение катализатора ароматизации проводят следующим образом.

1. Свежий катализатор ароматизации OTAZ-C-3 загружают в реактор с плотнофазным псевдоожиженным слоем и непрерывно подвергают старению в течение 8 час при температуре старения 780°C и в атмосфере 100%-ного пара, получают состаренный катализатор OTAZ-C-3 с микро-активностью 35.

2. Свежий катализатор ароматизации MP051 загружают в реактор с плотнофазным псевдоожиженным слоем и непрерывно подвергают старению в течение 8 час при температуре старения 780°C и в атмосфере 100%-ного пара, получают состаренный катализатор MP051 с микро-активностью 35.

В каждом примере и сравнительном примере настоящей заявки содержание Na2O, NiO, ZnO, Ga2O3, Al2O3 и SiO2 в катализаторе определяют методом рентгеновской флуоресценции в соответствии со стандартом GB/T 30905-2014.

В каждом примере и сравнительном примере настоящей заявки содержание пассивированных компонентов в пассивированном катализаторе ароматизации определяют в соответствии с методом RIPP 107-90, в котором этапы обобщены следующим образом: образец сжигают в высокочастотной печи с образованием газов CO2 и CO и газы вводят в инфракрасный детектор через фильтр-влагоотделитель, получают суммарное содержание углерода, выраженное в процентах. Поскольку сам катализатор не оказывает индукционного эффекта, необходимо добавлять сенсорный агент, флюсующий агент для ускорения горения образца; и поскольку образец является пористым и обладает способностью абсорбировать воду, перед испытанием его необходимо предварительно обработать. В частности, процедура испытаний включает:

1. Подготовка образца для испытания: Предварительное нагревание, очистку, проверку на утечку и проверку цепи проводят в соответствии с рабочими методиками прибора для определения углерода и серы CS-46 Carbon Sulfur Tester (производства компании American LECO company). Образец катализатора обжигают при 110°C в течение 2-3 час и затем охлаждают до комнатной температуры в десикаторе.

2. Испытание: Стандартный медный образец сжигают, проверяют значение C% и показание прибора устанавливают так, чтобы оно находилось в пределах интервала погрешности. Тигль помещают на электронные весы и показания прибора обнуляют. Добавляют 0,3-0,4 г прокаленного образца катализатора, и масса образца представляет собой автоматически входной параметр прибора для испытания. Тигель извлекают, добавляет оловянную фольгу и затем помещают назад на электронные весы, показания прибора обнуляют. Добавляют 1,5-1,6 г флюса для меди (доступен от Shandong Metallurgical Research Institute). Тигль извлекают и закрывают крышкой, затем помещают на поставку для сжигания с помощью тигельных щипцов. После сжигания в течение 30 сек показание светового индикатора срабатывает, записывают значение C%. Каждый образец анализируют два раза. Углерод пустой пробы для этого испытания определяют по той же методике. Содержание углерода в катализаторе рассчитывают следующим образом: C%=C% образца - C% пустой пробы.

В каждом примере и сравнительном примере настоящей заявки микро-активность катализатора ароматизации определяют в соответствии с методом RIPP 92-90 с использованием того же оборудования и той же методики испытания, что и в стандарте ASTM D3907-2013, при следующих условиях: сырьевая нефть: прямогонная дизельная фракция Dagang, имеющая относительную плотность d420 0,8419, начальную температуру кипения 235°C, точку высыхания 337°C; условия реакции: прием нефти 1,56 г, температура реакции 460°C, массовое отношение катализатора к нефти 3,2, среднечасовая скорость подачи сырьевой нефти 16 час-1 и время подачи 70 сек.

В каждом примере и сравнительном примере настоящей заявки октановое число RON и MON бензина определяют в соответствии со стандартными методами GB/T 5487-1995 и GB/T 503-1995, соответственно, и показатель детонационной стойкости рассчитывают по уравнению (MON+RON)/2, компонентный состав (PONA) бензина анализируют с помощью имитированной дистилляции и анализа углеводородного состава бензина (определенного в соответствии с методами испытания ASTM D2887 и ASTM D6733-01 (2011), соответственно), и содержание серы в бензине определяют в соответствии со стандартом SH/T0689-2000.

Примеры I и II

Разделение бензинового исходного сырья и этерификация фракции легкого бензина

Неочищенное бензиновое сырье, используемое в примере I и примере II, представляет собой стабилизированные бензины A и B, соответственно, и их свойства приведены в таблице 3.