Область техники

Настоящее раскрытие относится к полистирольным профилям и способам их изготовления, особенно к очень легким полистирольным профилям, обеспечивающим достаточную стойкость к удару для использования в качестве плинтуса.

Уровень техники

Плинтусы широко используются и могут быть изготовлены из широкого разнообразия материалов. Такие материалы могут, например, представлять собой или содержать древесину, пластик, металл или полистирол.

Преимущество полистирольных плинтусов заключается в том, что они являются легкими, стойки к воде и грибку и просты в обращении. Их можно легко укоротить или приспособить, например, посредством стандартных рабочих инструментов. Транспортировка является легкой и относительно дешевой, поскольку они имеют малый вес. Являясь слегка гибкими, они могут быть легко прикреплены к стене на постоянной основе, например, с помощью подходящего клея или адгезионного слоя, при этом повторяя поверхность стены.

Плинтусы должны быть стойки к удару от предметов, таких как пылесосы, щетки для пола, чемоданы, игрушки (например, скейтборды), обувь и мебель, такая как, например, столы или стулья.

В ЕР2634210 раскрыт процесс для изготовления композитных профилей, а также получающиеся в результате профили, которые имеют малый вес.

В промышленности существует потребность в улучшенных и альтернативных полистирольных профилях, которые имеют малый вес и оптимизированы для стойкости к удару, с минимальной стоимостью и весом.

Сущность изобретения

Задачей настоящего раскрытия является обеспечение полистирольного профиля согласно пункту 1 формулы изобретения и обеспечение связанного способа изготовления таких профилей согласно второму независимому пункту формулы изобретения.

В первом аспекте настоящего раскрытия раскрыт композитный полистирольный профиль, продолжающийся продольно от первого конца до второго конца, содержащий переднюю поверхность и заднюю поверхность и содержащий:

a. участок сердцевины, содержащий пену из монополимера полистирола, продолжающуюся в продольном направлении, участок сердцевины содержит пенополистирол с плотностью в диапазоне от 160 кг/м3 до 240 кг/м3;

b. участок или слой оболочки, содержащий сополимер полистирола и окружающий участок сердцевины по меньшей мере в продольном направлении, с плотностью в диапазоне от 700 кг/м3 до 1300 кг/м3;

причем

- полистирольный профиль содержит суммарную плотность в диапазоне от 200 до 360 кг/м3; и

- участок оболочки содержит неравномерную толщину в поперечном направлении, перпендикулярном продольному направлению.

Преимущество варианта выполнения настоящего изобретения заключается в том, что профили обеспечивают сравнимую или даже улучшенную стойкость к удару по сравнению с профилями уровня техники, которые имеют участок оболочки, имеющий равномерную толщину в поперечном направлении, перпендикулярном продольному направлению.

Другое преимущество заключается в том, что общее количество полистирола на метр изделия может быть уменьшено на 15-20%, что уменьшает общую стоимость материала, вес и экологический след.

Предпочтительно участок оболочки содержит сополимер полистирола или состоит из него. Предпочтительно участок оболочки содержит ударопрочный сополимер полистирола или состоит из него. Предпочтительно ударопрочный сополимер полистирола содержит HIPS или ABS или состоит из него.

HIPS (ударопрочный полистирол) представляет собой полистирол, который сополимеризован с полибутадиеном для значительного увеличения стойкости к удару. Используемые типы HIPS обычно имеют удлинение при разрыве по меньшей мере 20%. Количество и размер частиц полибутадиена определяют конечные свойства.

ABS (акрилонитрилбутадиенстирол) представляет собой стирол, сополимеризованный с нитрильными группами и частицами бутадиена. Нитрил увеличивает температуру теплового отклонения, а бутадиен увеличивает ударную вязкость. Используемые типы ABS имеют удлинение при разрыве по меньшей мере 20%.

Согласно предпочтительным вариантам выполнения участок сердцевины или сердцевина вспенена и содержит материал полистирола общего назначения (GPPS) и материал ударопрочного полистирола (HIPS). Материал HIPS предпочтительно составляет между 5 и 25% материала сердцевины, более предпочтительно между 10 и 20%. Материал GPPS предпочтительно составляет между 70 и 90% материала сердцевины, более предпочтительно между 75 и 85%.

Материал GPPS (полистирола общего назначения) определяется как немодифицированный чистый полимер полистирола и обычно имеет удлинение при разрыве менее 5%. В связи с этим этот материал считается хрупким в конечном изделии, но, с другой стороны, обеспечивает легкую обработку во время вспенивания.

Предпочтительно участок сердцевины дополнительно содержит сополимер полистирола. Это обеспечивает преимущество в том, что хрупкое растрескивание участка сердцевины может быть предотвращено.

Согласно предпочтительным вариантам выполнения полистирольный профиль представляет собой плинтус.

Согласно предпочтительным вариантам выполнения полистирольный профиль имеет переднюю поверхность и заднюю поверхность. Передняя поверхность предпочтительно соответствует поверхности профиля, которая подвергается воздействию удара во время использования. Передняя поверхность предпочтительно соответствует поверхности профиля, которая видна при установке на стене или в соединении между стеной и полом. Задняя поверхность является дополнением передней поверхности. Задняя поверхность предпочтительно содержит напольный участок для нахождения в контакте с полом и настенный участок для нахождения в контакте со стеной при соответствующей установке.

Передняя поверхность предпочтительно содержит острые детали. Например, она может содержать острые края и/или элемент детали, имеющий малые радиусы. В варианте выполнения полистирольный композитный профиль может иметь острые элементы детали или края, имеющие радиус R, равный 1 мм или менее.

Было обнаружено, что уменьшенная толщина участка оболочки на задней стороне композитного полистирольного профиля по сравнению с передней стороной профиля может обеспечивать достаточную опору для слоя сердцевины и может обеспечивать достаточную или улучшенную стойкость композитной подложки к удару о переднюю поверхность. Несмотря на то, что на передней стороне, которая подвергается воздействию удара, необходима определенная толщина, такая же толщина не требуется на задней стороне. Также было отмечено, что обеспечение участка оболочки только на передней стороне может приводить к разрушению участка сердцевины с задней стороны при ударе о переднюю сторону при слишком сильном его изгибе или при снятии плинтуса со стены. Наличие уменьшенной толщины участка или слоя оболочки на задней стороне профиля также приводит к относительно более гибкой структуре композитного профиля, которая является более устойчивой к удару.

Согласно предпочтительным вариантам выполнения участок сердцевины вспенен.

Согласно предпочтительным вариантам выполнения участок оболочки не вспенен. Он может, например, иметь плотность между 1000 кг/м3 и 1300 кг/м3 или между 1040 кг/м3 и 1300 кг/м3, или между 1050 кг/м3 и 1300 кг/м3.

Согласно альтернативным вариантам выполнения участок оболочки вспенен. Он может, например, иметь плотность между 700 кг/м3 и 1050 кг/м3.

Согласно предпочтительным вариантам выполнения участок оболочки дополнительно содержит материал наполнителя, такой как, например, тальк, СаСО3, или другие наполнители, известные специалисту в данной в области техники.

Согласно предпочтительным вариантам выполнения задняя поверхность содержит поверхность, предпочтительно плоскую поверхность, подходящую для нанесения клея. Согласно альтернативным вариантам выполнения задняя поверхность содержит адгезионную ленту для крепления к стене.

Согласно предпочтительным вариантам выполнения изменение неравномерной толщины в поперечном направлении участка оболочки между минимальной толщиной (или постоянной толщиной) на передней поверхности и минимальной толщиной (или постоянной толщиной) на задней поверхности составляет более 15% или более 20%, или более 25%, или более 30%, минимальная толщина на задней поверхности меньше минимальной толщины на передней поверхности.

Согласно предпочтительным вариантам выполнения толщина участка оболочки на передней поверхности и/или толщина участка оболочки на задней поверхности являются постоянными или по существу постоянными.

Согласно предпочтительным вариантам выполнения толщина участка оболочки на передней поверхности составляет между 0,3 и 1,0 мм, более предпочтительно между 0,5 и 0,9 мм, а толщина участка оболочки на задней поверхности находится в диапазоне, более предпочтительно, между 0,1 и 0,7 мм.

Согласно предпочтительным вариантам выполнения материал участка оболочки содержит удлинение при разрыве более 30% и модуль Юнга более 1800 МПа (при 20°С и 1 Бар).

Согласно предпочтительным вариантам выполнения задняя поверхность содержит по меньшей мере два продольно продолжающихся опорных участка, содержащих часть участка сердцевины и часть участка оболочки. Это обеспечивает преимущество в том, что соответствующая часть участка оболочки может поддерживать и обеспечивать улучшенную стабильность соответствующей части участка сердцевины на соответствующем опорном участке. Дополнительное преимущество заключается в том, что опорные участки содержат такую же структуру, что и остальные профили, т.е. изготовлены в одном процессе, что повышает стабильность изделия/профиля в целом и опорных участков как таковых.

Каждый из опорных участков может, например, содержать плоскую поверхность для приклеивания профиля/плинтуса к стене. Плоская поверхность может, например, продолжаться продольно и иметь ширину в диапазоне от 5 до 20 мм или в диапазоне от 10 до 20 мм. Предпочтительно опорные участки расположены параллельно и обеспечены для установки параллельно поверхности стены. Предпочтительно оба или все опорные участки имеют соответствующие опорные поверхности, которые лежат в одной плоскости.

Согласно предпочтительным вариантам выполнения композитный полистирольный профиль, имеющий по меньшей мере два продольно продолжающихся опорных участка, содержит подвесной участок между двумя смежными опорными участками, имеющий длину в диапазоне от 1 см до 50 см, более предпочтительно между 1 и 25 см или между 1 и 15 см, или между 1 и 10 см. Другими словами, предпочтительно подвесной участок перекрывает зазор между двумя опорными участками около от 1 до 50 см.

Полое пространство в подвесном участке между стеной (или плоскостью, определенной соответствующими опорными участками, лежащими в одной плоскости) и задней поверхностью профиля действует в качестве зоны упругой деформации во время тяжелого удара. Это обеспечивает поглощение энергии удара и предотвращает большее повреждение на передней поверхности.

Согласно предпочтительным вариантам выполнения минимальное расстояние между подвесным участком и плоскостью, определенной соответствующими опорными участками, лежащими в одной плоскости, или между подвесным участком и стеной (когда установлена) составляет по меньшей мере 0,5 мм или по меньшей мере 1 мм, или по меньшей мере 2 мм, или по меньшей мере 3 мм. Расстояние между подвесным участком и плоскостью, определенной соответствующими опорными участками, лежащими в одной плоскости, может изменяться по протяженности подвесного участка предпочтительно между 0,5-30 мм или между 0,5-25 мм, или между 0,5-20 мм.

Согласно определенным вариантам выполнения подвесной участок может содержать переднюю поверхность и заднюю поверхность. Задняя поверхность может быть по существу плоской. Она может, например, быть параллельна или по существу параллельна плоскости, определенной соответствующими опорными участками, лежащими в одной плоскости. Задняя поверхность опорного участка может содержать одну или более выступающих частей в направлении к плоскости, определенной опорными участками. Например, такая выступающая часть может быть выполнена в виде одного или более выступов. Это обеспечивает дополнительное преимущество в том, что подвесной участок будет получать дополнительную опору от выступающих частей после начальной деформации подвесного участка при ударе предмета о переднюю поверхность подвесного участка.

Согласно предпочтительным вариантам выполнения композитный полистирольный профиль содержит нижнюю поверхность, соответствующую напольному участку, а подвесной участок расположен на расстоянии от нижней поверхности в диапазоне от 1 до 50 см или в диапазоне от 1 до 40 см, или в диапазоне от 1 до 30 см. Наличие непрерывного участка оболочки на задней стороне профиля или плинтуса, который продолжается и соединяет соответствующие части участков сердцевины по меньшей мере двух опорных участков, делает композитный профиль более гибким и устойчивым к удару. В конфигурациях такого типа увеличивается преимущество наличия более гибкого композитного профиля.

Согласно предпочтительным вариантам выполнения участок сердцевины содержит постоянную среднюю плотность пены по меньшей мере в поперечном направлении. Предпочтительно участок сердцевины содержит постоянную среднюю плотность пены в продольном направлении. Это обеспечивает постоянную механическую прочность и начальную стойкость к удару вдоль передней поверхности профиля.

Согласно предпочтительным вариантам выполнения диаметр ячейки участка сердцевины является таким, что 50% всех ячеек имеет диаметр 100 мкм или менее, а 95% всех ячеек имеет диаметр 400 мкм или менее.

Неожиданно было обнаружено, что добавление HIPS в сердцевину позволяет стенкам ячеек растягиваться больше, чем когда сердцевина не содержит HIPS. Было показано, что это приводит к большим диаметрам ячеек и более ударовязким стенкам ячеек, что по-прежнему приводит к достаточной прочности на сжатие и ударной вязкости для заявленных концентраций HIPS. Это было еще более выражено для типов HIPS с заявленным средним размером частиц полибутадиена. Было обнаружено, что более высокие концентрации HIPS могут ставить под угрозу рост ячеек.

Согласно предпочтительным вариантам выполнения участок сердцевины содержит прочность на сжатие по меньшей мере 2 Н/мм2, или по меньшей мере 3 Н/мм2.

Согласно предпочтительным вариантам выполнения участок сердцевины дополнительно содержит частицы полибутадиена, которые имеют средний диаметр в диапазоне от 1 до 7 мкм, более предпочтительно между 1 и 5 мкм, еще более предпочтительно между 2 и 3 мкм.

Неожиданно было обнаружено, что размер частиц полибутадиена является важным параметром в определении механических свойств профиля. Действительно, когда частицы полибутадиена слишком малы, стойкость к удару участка сердцевины поставлена под угрозу. Если частицы полибутадиена слишком велики, они негативно влияют на процесс вспенивания участка сердцевины.

Согласно предпочтительным вариантам выполнения прочность адгезии участка оболочки к участку сердцевины находится в диапазоне от 2 до 7 Н/мм2, более предпочтительно в диапазоне от 3 до 7 Н/мм2.

Согласно предпочтительным вариантам выполнения композитный полистирольный профиль изготовлен с помощью процесса соэкструзии.

Согласно предпочтительным вариантам выполнения композитный полистирольный профиль не содержит остатков масла.

Согласно предпочтительным вариантам выполнения композитный полистирольный профиль дополнительно содержит грунтовочный слой на передней поверхности.

Признаки и преимущества, раскрытые для одного из вышеупомянутых аспектов настоящего раскрытия, тем самым также неявно раскрыты для других аспектов с соответствующими изменениями, как будет понятно специалисту в данной области техники.

Во втором аспекте настоящего раскрытия раскрыт способ изготовления композитного полистирольного профиля согласно любому из предыдущих пунктов, содержащий этапы:

a) пластифицирования в первом экструдере полимерной композиции сердцевины, содержащей монополимер полистирола, нуклеирующий агент и физический вспенивающий агент;

b) пластифицирования во втором экструдере полимерной композиции оболочки, содержащей сополимер полистирола;

c) подачи пластифицированной полимерной композиции сердцевины в соэкструзионную форму для образования участка сердцевины;

d) после этапа (с) подачи полимерной композиции оболочки в соэкструзионную форму для того, чтобы образовывать пластиковый композит, имеющий участок сердцевины и участок оболочки, изготовленный из полимерной композиции оболочки, окружающей участок сердцевины и приваренной к нему;

e) передачи пластикового композита, полученного в конце этапа (d), в калибровочный блок с охлаждением для охлаждения и стабилизации формы пластикового композита,

причем участок оболочки обеспечивают неравномерной толщиной в поперечном направлении, перпендикулярном продольному направлению.

Согласно предпочтительным вариантам выполнения неравномерная толщина участка оболочки достигается путем обеспечения разницы расхода полимерной композиции оболочки в направлении участка сердцевины или в направлении разных участков участка сердцевины. Например, первый расход полимерной композиции оболочки в направлении первого участка участка сердцевины может отличаться от второго расхода полимерной композиции оболочки в направлении второго, другого участка участка сердцевины для обеспечения участка оболочки первой толщиной на первом участке участка сердцевины и участка оболочки второй, другой толщиной на втором участке участка сердцевины. В связи с этим предпочтительно конструкция соэкструзионной формы заранее определена такой, что она содержит каналы подачи, которые расположены и адаптированы соответственно. Согласно предпочтительным вариантам выполнения этап (е) обеспечен сразу после этапа (d). Это предпочтительно для того, чтобы пластиковый композит не мог полностью свободно расширяться. Другими словами, для того, чтобы пластиковый композит мог свободно расширяться только частично или вообще не мог свободно расширяться. Предпочтительно расширение пластикового композита ограничено не более 20% или не более 10%, или не более 5% по объему. Согласно предпочтительным вариантам выполнения расширением пластикового композита можно управлять или ограничивать путем управления температурами расплавов (оболочки и сердцевины) и калибровочного блока и заранее определенными размерами калибровочного блока.

Преимущество заключается в том, что управление или ограничение свободного расширения пластикового композита позволяет уменьшать давления расплава в соэкструзионной форме так, что в качестве смазки в форме и/или калибровочном блоке не требуется масло, что приводит к получению безмасляных изделий (и охлаждающей воды).

Дополнительное преимущество ограничения свободного расширения пластикового композита заключается в том, что конечная плотность пены участка сердцевины является по существу постоянной или постоянной в по меньшей мере поперечном направлении и обычно также в продольном направлении.

Согласно предпочтительным вариантам выполнения в указанной полимерной композиции сердцевины обеспечивают физический вспенивающий агент. Этот физический вспенивающий агент представляет собой или содержит предпочтительно CO2.

Согласно предпочтительным вариантам выполнения CO2 присутствует в полимерной композиции сердцевины в количестве от 0,5 до 2 вес.%, предпочтительно от 0,6 до 1,5 вес.%, более предпочтительно от 0,8 до 1,2 вес.%.

Согласно предпочтительным вариантам выполнения полимерная композиция сердцевины содержит монополимер полистирола и обрабатывается в соэкструзионной форме при температуре в диапазоне от 140°С до 152°С, предпочтительно между 144°С и 148°С, а полимерная композиция оболочки обрабатывается в соэкструзионной форме при температуре в диапазоне от 165°С до 185°С, более предпочтительно в диапазоне от 170°С до 180°С.

Предпочтительно пластифицирование полимерной композиции сердцевины в первом экструдере выполняется при температуре расплава выше 152°С или выше 160°С. Способ предпочтительно дополнительно содержит этап охлаждения (b') после этапа (а) и до этапа (с), на котором уменьшают температуру расплава до температуры обработки в соэкструзионной форме. Это может быть выполнено, например, путем пропускания полимерной композиции сердцевины через охладитель расплава, который предпочтительно является отдельным от экструзионной формы. Этап (b’) предпочтительно происходит во время этапа (b) или параллельно с этапом (b).

Было обнаружено, что эти конкретные диапазоны температур для обработки полимерных композиций сердцевины и оболочки соответственно вносят вклад в оптимальный баланс между способностью вспенивания полимерной композиции сердцевины, с одной стороны, и адгезионной прочностью между участком сердцевины и оболочки, с другой стороны.

Согласно предпочтительным вариантам выполнения содержит пластифицирование полимерной композиции сердцевины при температуре по существу выше 152°С (или 148°С) и охлаждение полимерной композиции сердцевины до поступления в соэкструзионную форму.

Согласно предпочтительным вариантам содержит использование технологии вакуумного всасывания в калибровочном блоке с охлаждением. Это позволяет изготавливать профили с острыми краями, например, имеющими элементы с деталями, имеющими радиус R, равный 1 мм или менее.

Согласно предпочтительным вариантам выполнения способ дополнительно содержит управление и адаптирование скорости прохождения пластифицированных полимерных композиций сердцевины и оболочки во время процесса изготовления.

В дополнительном аспекте настоящего раскрытия раскрыто применение композитного полистирольного профиля согласно любому из вариантов выполнения первого аспекта в качестве плинтуса, окантовки двери или стеновой панели.

Конкретные и предпочтительные аспекты изобретения изложены в сопровождающих независимых и зависимых пунктах формулы изобретения. Признаки зависимых пунктов формулы изобретения могут быть скомбинированы с признаками независимых пунктов формулы изобретения и с признаками других зависимых пунктов формулы изобретения подходящим образом, а не только так, как это явно изложено в формуле изобретения.

Несмотря на то, что происходит постоянное улучшение, изменение и развитие устройств и способов в этой области, считается, что настоящие концепции представляют существенно новые и обладающие новизной улучшения, в том числе отступления от известных практик, приводя к обеспечению более эффективных, стабильных и надежных устройств и способов такого рода.

Вышеупомянутые и другие характеристики, признаки и преимущества настоящего изобретения станут очевидными из следующего подробного описания, приведенного в сочетании с сопровождающими чертежами, на которых проиллюстрированы в качестве примера принципы изобретения. Это описание приведено только для примера без ограничения объема изобретения. Приведенные ниже справочные цифры относятся к приложенным чертежам.

Краткое описание чертежей

Раскрытие будет дополнительно освещено посредством следующего описания и приложенных фигур.

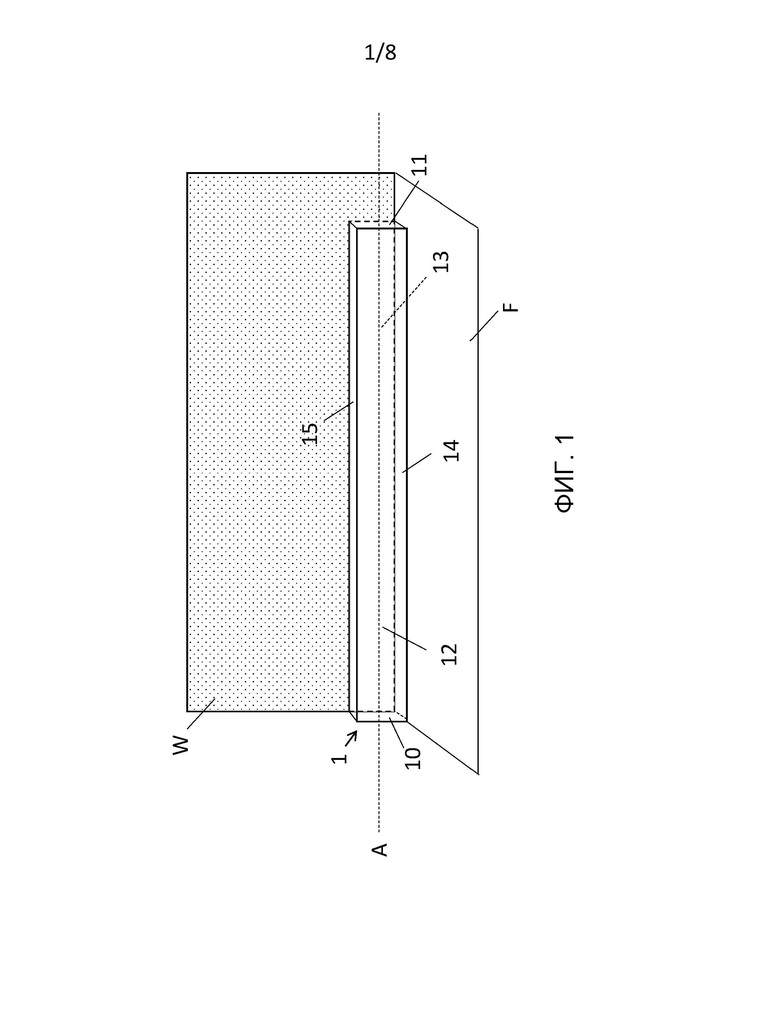

- Фиг. 1 представляет собой общую иллюстрацию плинтуса для стены.

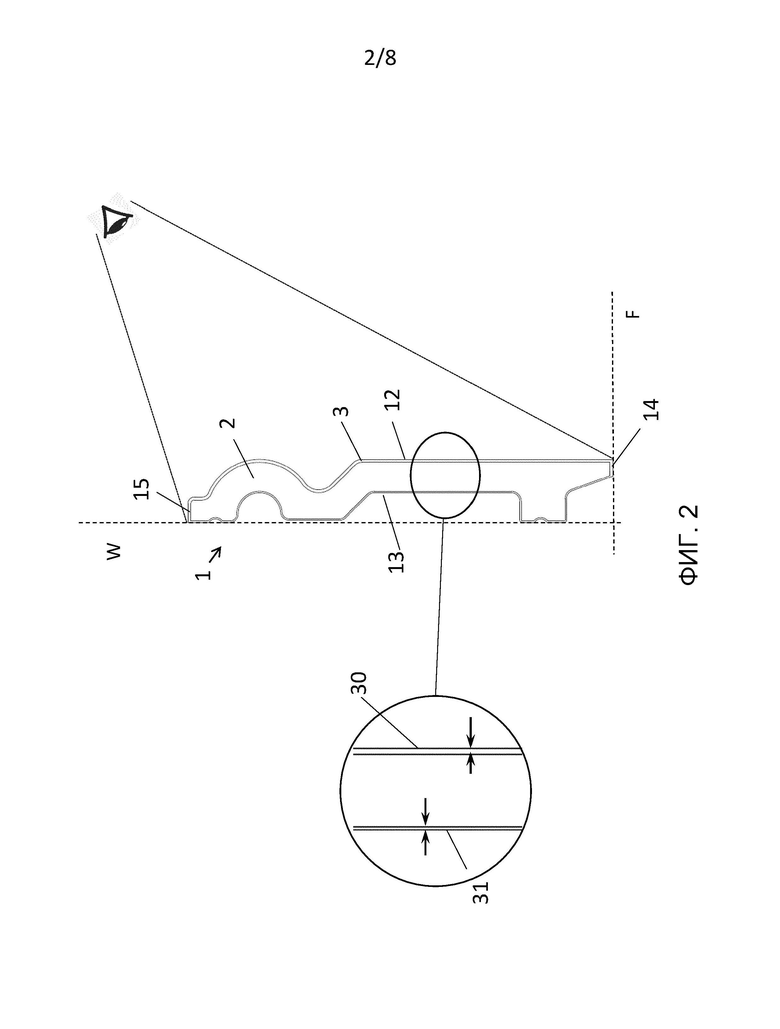

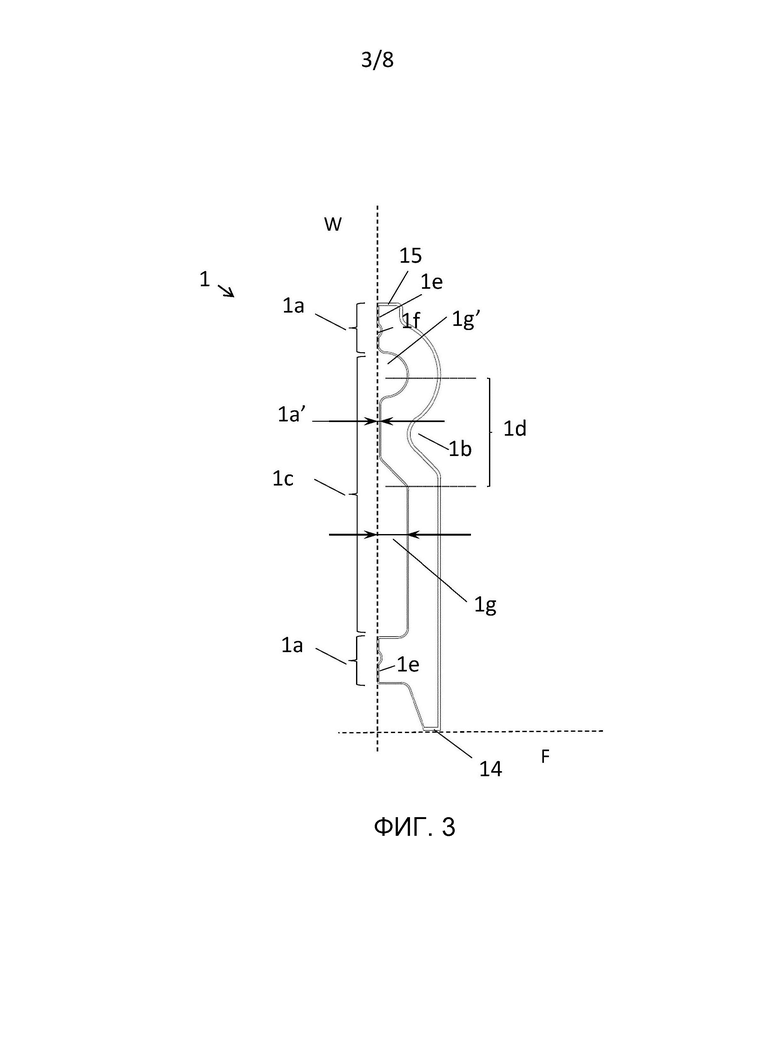

- на Фиг. 2 и Фиг. 3 проиллюстрирован первый вариант выполнения композитного полистирольного профиля согласно настоящему раскрытию;

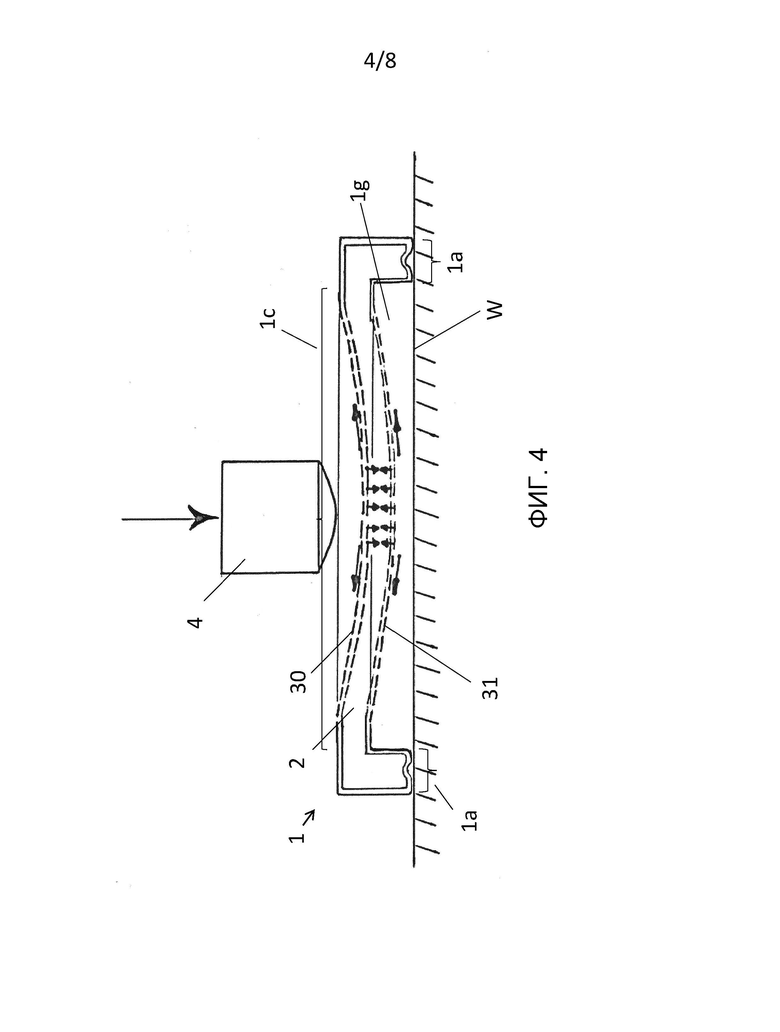

- на Фиг. 4 проиллюстрировано поведение альтернативных вариантов выполнения настоящего раскрытия при воздействии ударных нагрузок;

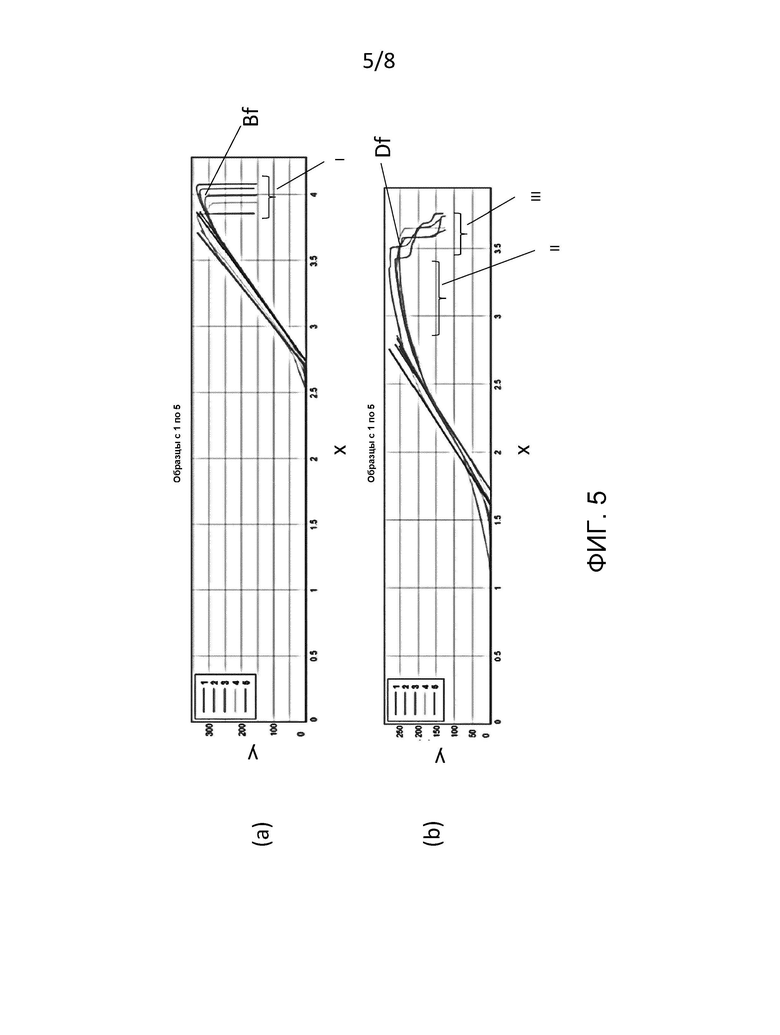

- на Фиг. 5 проиллюстрированы результаты сравнительных испытаний на изгиб между вариантами выполнения настоящего изобретения и образцовым изделием уровня техники;

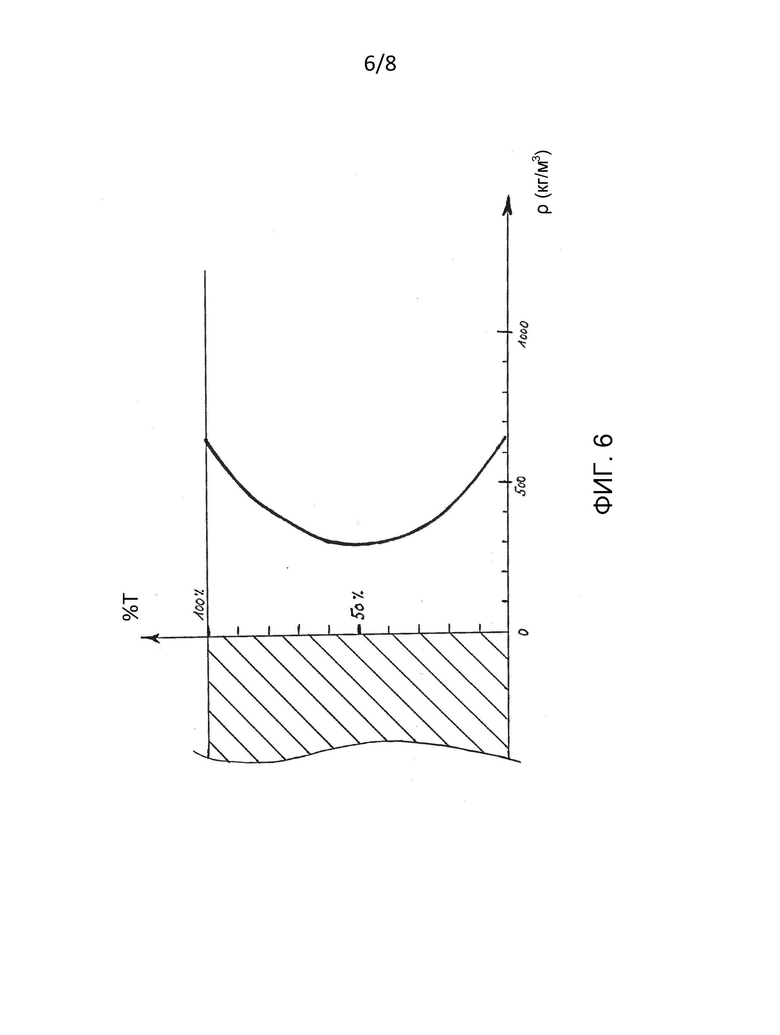

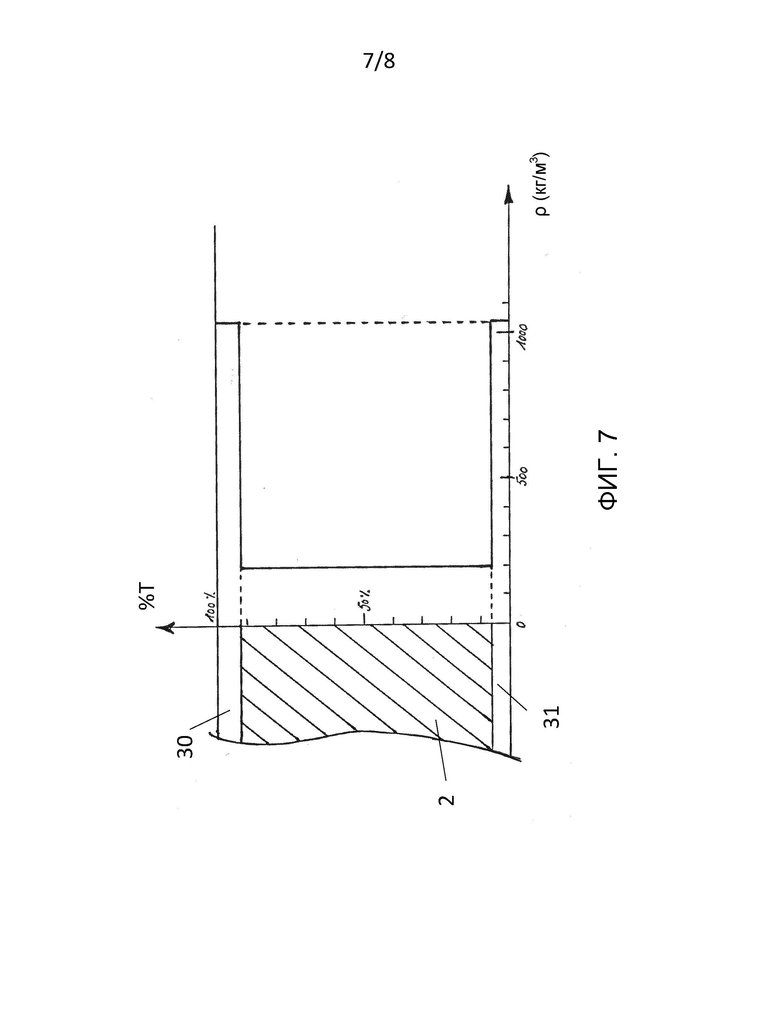

- на Фиг. 6 и Фиг. 7 проиллюстрировано соответствующее распределение плотности пены образцового изделия и типовых вариантов выполнения настоящего раскрытия.

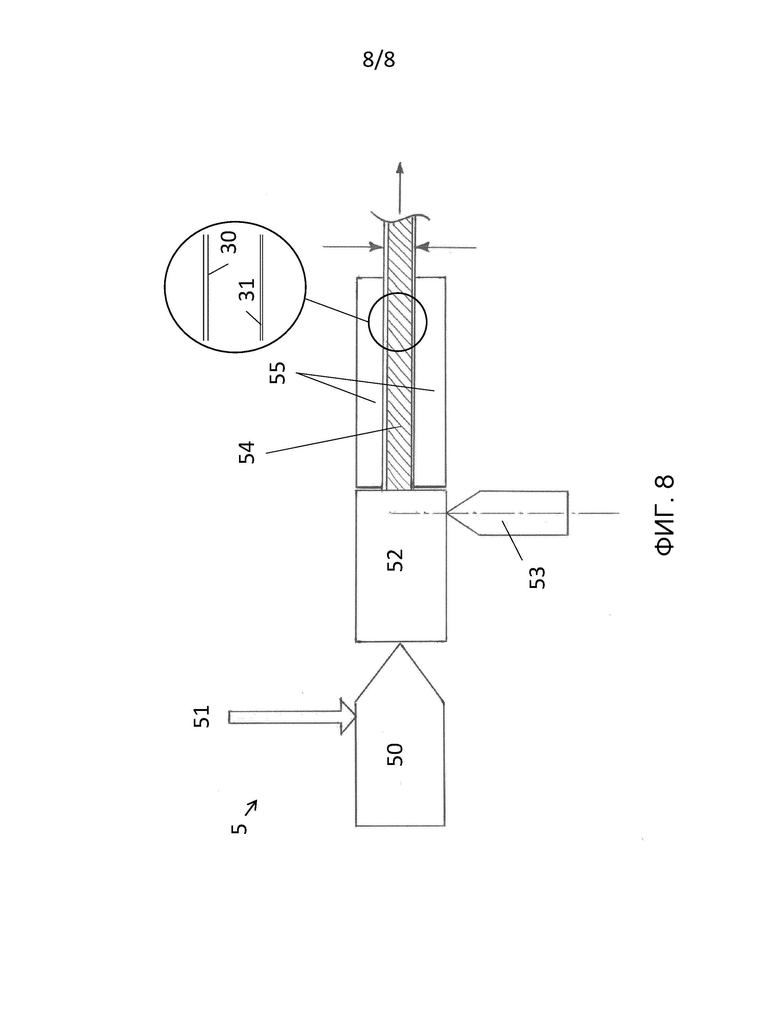

- на Фиг. 8 проиллюстрированы типовые установка и процесс изготовления, позволяющие изготавливать заявленные композитные полистирольные профили.

Подробное описание предпочтительных вариантов выполнения

Настоящее раскрытие будет описано в отношении конкретных вариантов выполнения и со ссылкой на определенные чертежи, но раскрытие ограничивается не ими, а только формулой изобретения. Описанные чертежи являются только схематическими и неограничивающими. На чертежах размер некоторых элементов может быть преувеличен и изображен не в масштабе в иллюстративных целях. Размеры и относительные размеры необязательно соответствуют фактическим внедрениям раскрытия на практике.

Кроме того, термины «первый», «второй», «третий» и т.п. в описании и в формуле изобретения используются для различия между похожими элементами и необязательно для описания последовательного или хронологического порядка.

Различные варианты выполнения, хотя и называются «предпочтительными», должны трактоваться как примеры, в которых может быть осуществлено раскрытие, а не как ограничивающие объем раскрытия.

Фигура 1 представляет собой общую иллюстрацию полистирольного профиля, такого как полистирольный плинтус 1, прикрепленного к стене W в месте пересечения между поверхностью стены и поверхностью пола. Плинтус обычно лежит на полу F своей нижней поверхностью 14.

Профиль или плинтус 1 обычно продолжается продольно вдоль оси А и обычно содержит постоянное поперечное сечение, перпендикулярное продольной оси. Он содержит первый конец 10 и второй конец 11, переднюю поверхность 12, заднюю поверхность 13, верхнюю поверхность 15 и низшую или нижнюю поверхность 14. В контексте настоящего раскрытия передняя поверхность 12 соответствует части поверхности полистирольного профиля, которая видна, когда плинтус установлен. Таким образом, передняя поверхность может содержать верхнюю поверхность 15. Обычно задняя поверхность 13, концевые поверхности и низшая поверхность 14 не видны после установки. Однако не исключено, что по практическим соображениям нижняя поверхность 14 также может считаться частью передней поверхности 12, например, когда профиль используется в качестве дверного порога. Обычно нижняя поверхность 14 может считаться частью задней поверхности 13.

Полистирольные плинтусы 1 обычно крепятся к стене W посредством адгезива, такого как клей или двусторонняя лента, и имеют преимущество в том, что в связи с этим не требуются винты, гвозди или другие средства для крепления. Они также являются относительно гибкими, так что они могут повторять и маскировать неровности стены, не оставляя зазора между плинтусом 1 и стеной W.

Первый вариант выполнения настоящего раскрытия изображен на Фигурах 2 и 3. Композитный полистирольный профиль 1 продолжается продольно от первого конца 10 до второго конца 11, содержит переднюю поверхность 12 и заднюю поверхность 13 и содержит:

a. участок сердцевины 2, содержащий пену из монополимера полистирола, продолжающуюся в продольном направлении, участок сердцевины содержит пенополистирол с плотностью в диапазоне от 160 кг/м3 до 240 кг/м3; и

b. участок или слой оболочки 3, содержащий ударопрочный сополимер полистирола или состоящий из него и окружающий участок сердцевины 2 по меньшей мере в продольном направлении, с плотностью в диапазоне от 700 кг/м3 до 1300 кг/м3;

причем

- полистирольный профиль (1) содержит суммарную плотность в диапазоне от 200 до 360 кг/м3; и

- участок оболочки (3) содержит неравномерную толщину в поперечном направлении, перпендикулярном продольному направлению.

Эффектом слоя оболочки 3, который обеспечивает непрерывную оболочку вокруг участка сердцевины 2, является улучшение механической стабильности профиля или плинтуса.

Этот плинтус 1 представляет собой относительно недорогой, легкий плинтус, который неожиданно стоек к удару. Предпочтительно участок сердцевины 2 дополнительно содержит сополимер полистирола, который вносит вклад в уменьшение риска хрупкого растрескивания участка сердцевины 2 при ударе предмета о его переднюю поверхность. Участок сердцевины 2 дополнительно содержит частицы полибутадиена, которые имеют средний диаметр в диапазоне от 1 до 7 мкм.

Плинтус содержит слой оболочки 3, 30, 31, толщина которого на задней поверхности 13 (31) отличается от толщины на передней поверхности 12 (30). Толщина участка оболочки 30 на передней поверхности 12 и толщина участка оболочки на задней поверхности 13 являются постоянными. В показанном примере передняя поверхность 12 также содержит верхнюю поверхность 15 и нижнюю поверхность 14. Альтернативно передняя поверхность 12 содержит верхнюю поверхность 15, но не содержит нижнюю поверхность 14.

Толщина участка оболочки 3, 30 на передней поверхности 12 находится в диапазоне 0,3-1,0 мм. Толщина участка оболочки (3, 31) на задней поверхности 13 находится в диапазоне от 0,3 до 0,9 мм. Было обнаружено, что участок оболочки 31 на задней поверхности 13 может быть изготовлен более тонким, чем участок оболочки 3 на передней поверхности 12, снижая вес и стоимость. Однако было обнаружено, что его присутствие необходимо для повышения стойкости к хрупкому разрушению задней поверхности плинтуса при ударе предмета о его переднюю поверхность.

Материал участка оболочки 3 содержит удлинение при разрыве более 30% и модуль Юнга более 1800 МПа. Эти свойства также вносят вклад в устойчивость плинтуса к удару.

Задняя поверхность 13 содержит по меньшей мере два, например, два продольно продолжающихся опорных участка 1а, содержащих часть участка сердцевины 2 и часть участка оболочки 3, 31. С определенной точки зрения опорные участки, которые в основном содержат материал участка сердцевины, локально усилены слоем оболочки, улучшающим стойкость и устойчивость к удару. Опорные участки 1а имеют нижние поверхности 1е, которые лежат в одной плоскости и выполнены с возможностью обеспечения адгезивом для крепления к стене. Нижние поверхности также могут содержать одну или более продольно продолжающихся канавок 1f для облегчения нанесения клея, установки профиля и уменьшения стоимости и веса материалов. Следует понимать, что слой оболочки 31 также повторяет нижние поверхности 1е в области канавок 1f, т.е. канавки 1f также содержат участок слоя оболочки 3, 31.

Плинтус содержит подвесной участок 1 с между двумя смежными опорными участками 1а, который имеет длину в диапазоне от 1 см до 50 см, например, имеет длину около 10 см. Слой или участок оболочки (с уменьшенной толщиной) 31 улучшает прочность соединения между опорными участками 1а и подвесным участком 1 с. Ниже подвесного участка присутствует зазор 1g между плинтусом 1 и стеной W (или лежащей в той же плоскости поверхности, определенной соответствующими поверхностями 1е).

По меньшей мере два опорных участка 1а имеют соответствующие опорные поверхности 1е, которые лежат в одной плоскости. Минимальное расстояние между подвесным участком 1с и плоскостью, определенной соответствующими лежащими в одной плоскости поверхностями опорных участков 1е, составляет по меньшей мере 0,5 мм, но может быть больше.

Можно отметить, что расстояние между подвесным участком и плоскостью, определенной соответствующими лежащими в одной плоскости поверхностями 1е опорных участков 1а, изменяется по протяженности подвесного участка. В этом случае, например, от 0,5 до 20 мм.

Сам подвесной участок содержит переднюю поверхность и заднюю поверхность. Задняя поверхность является по существу плоской, но содержит выступающую часть 1d (или динамический опорный участок 1а'), продолжающуюся в направлении (но не достигая) плоскости, определенной лежащими в одной плоскости поверхностями 1е соответствующих опорных участков 1а. Выступающая часть 1d продолжается также продольно, параллельно опорным участкам 1а. Например, такая выступающая часть может быть непрерывна в продольном направлении или может быть выполнена в виде одного или более выступов задней поверхности подвесного участка, расположенных вдоль линии, параллельной продольной оси. Это обеспечивает дополнительное преимущество в том, что подвесной участок будет получать дополнительную опору от выступающих частей после начальной деформации подвесного участка при ударе предмета о переднюю поверхность подвесного участка. Следует понимать, что выступающая часть 1d содержит слой оболочки 3 на ее передней и задней поверхностях. В месте расположения выступающей части 1d (или динамического опорного участка 1а') передняя поверхность 12 или передняя поверхность опорного участка может содержать углубление или канавку 1b, которая продолжается продольно и которая содержит соответствующий участок слоя оболочки 3.

Предпочтительно плинтус содержит постоянное поперечное сечение, перпендикулярное продольной оси. В альтернативных вариантах выполнения поперечное сечение изменяется систематическим образом. Например, оно может быть по существу постоянным по длине плинтуса, например, постоянным во всех признаках помимо выступающей части 1d. Выступающая часть 1d может, например, также содержать систематическое повторение локальных выступов ограниченной длины в продольном направлении вдоль продольного направления.

Предпочтительно подвесной участок расположен на характерной высоте для типичного удара, например, он может быть расположен на расстоянии от нижней поверхности 14 в диапазоне от 1 до 50 см.

Участок сердцевины 2 содержит постоянную среднюю плотность пены как в поперечном направлении, так и в продольном направлении.

Распределение диаметров ячеек участка сердцевины 2 является таким, что 50% всех ячеек имеет диаметр 100 мкм или менее, а 95% всех ячеек имеет диаметр 400 мкм или менее.

Участок сердцевины 2 содержит прочность на сжатие по меньшей мере 2 Н/мм2.

Прочность адгезии участка оболочки 3 к участку сердцевины 2 находится в диапазоне 2-7 Н/мм2.

В альтернативных вариантах выполнения задняя поверхность подвесного участка 1 с является полностью плоской, как, например, показано в дополнительном варианте выполнения со ссылкой на Фиг. 4. Этот вариант выполнения аналогичен первому варианту выполнения, но не содержит выступающей части 1d. Задняя поверхность подвесного участка 1 с может, например, быть параллельна или по существу параллельна плоскости, определенной соответствующими лежащими в одной плоскости поверхностями 1е опорных участков 1а.

На Фиг. 4 проиллюстрированы варианты поведения настоящего раскрытия при воздействии ударных нагрузок. Следует понимать, что это общее представление разнообразия изделий, имеющих заявленные признаки, в том числе вариантов выполнения, изложенных со ссылкой на Фиг. 2 и Фиг. 3. Когда предмет 4 ударяется о подвесной участок 1с плинтуса 1, подвесной участок 1с деформируется более упругим образом по сравнению с плинтусами уровня техники, при этом имея уменьшенную вероятность хрупкого разрушения подвесного участка. Опорные участки и, таким образом, их соответствующие участки слоя оболочки 3 прикреплены к стене W, например, путем приклеивания. Напряжения, вызываемые ударом предмета 4, распределяются как по слою оболочки 3, 30 на передней поверхности 12, так и по слою оболочки 3, 31 на задней поверхности, оба из которых упруго деформируются. За счет присутствия слоя оболочки на опорных участках 1а (и их поверхностях 1е) и их непрерывной протяженности в направлении подвесного участка было засвидетельствовано улучшение устойчивости и стойкости к удару. Ниже подвесного участка 1с зона упругой деформации или зазор 1g может обеспечивать пространство для такого перемещения вниз при ударе. Если зазор 1g относительно мал, сама стена W также может обеспечивать опору против разрушения для подвесного участка 1с.

Были также проведены сравнительные испытания на изгиб на изделиях согласно вариантам выполнения настоящего раскрытия и образцовых плинтусах уровня техники. Результаты проиллюстрированы на графиках на Фиг. 5, на которых показано смещение х (в мм) в зависимости от приложенной силы (в Н). На Фиг. 5 (а) проиллюстрированы результаты для образцовых профилей уровня техники, тогда как на Фиг. 5 (b) проиллюстрированы результаты для изделий согласно вариантам выполнения настоящего раскрытия. Для каждого типа были подвергнуты испытаниям 5 идентичных образцов. Образцовые профили уровня техники продемонстрировали относительно узкую зону поведения смещения I, при которой более резкий хрупкий разлом (Bf) подвесного участка и тем самым плинтуса происходит при определенном пороге или диапазоне порога силы. Однако заявленные профили демонстрируют более стабильное поведение, при этом очевидно, что для более высоких сил существует вторая зона поведения смещения II, которая отклоняется от поведения смещения при более низких приложенных силах, но при которой не происходит разрушения. Это соответствует пластической деформации и способности поглощать механическую энергию. Также существует третья зона поведения смещения III для еще более высоких прикладываемых сил, где происходит постепенное, ступенчатое увеличение разрушения, поведение, связанное с вязким разломом (Df), который по-прежнему лучше и отличается от хрупкого разрушения в зоне I уровня техники.

На Фиг. 6 и Фиг. 7 проиллюстрировано соответствующее распределение плотности пены образцового изделия (также без слоя оболочки) и типовых вариантов выполнения настоящего раскрытия. На соответствующих графиках показано относительное положение глубины в пределах профиля (ось у) в зависимости от плотности материала ρ (в кг/м3; ось х). Образцовое изделие демонстрирует переменную плотность вдоль глубины изделия с плотностью в центре около 300 кг/м3 и плотностью снаружи изделия около 650 кг/м3. Изделия согласно вариантам выполнения настоящего раскрытия демонстрируют участок сердцевины 2 и участки оболочки 3 (последние имеют разную толщину на противоположных сторонах плинтусов (30, 31)). Участок сердцевины 2 имеет постоянную плотность материала около 200 кг/м3 вдоль его профиля глубины (а также вдоль его продольного направления). Участок оболочки 3 имеет постоянную плотность материала около 1040 кг/м3 вдоль его профиля глубины. Считается, что эти особенности вносят вклад в улучшение характеристик профилей согласно настоящему изобретению при уменьшенном весе.

На Фиг. 8 проиллюстрированы типовые установка и процесс изготовления, позволяющие изготавливать заявленные композитные полистирольные профили.

Процесс содержит пластифицирование в первом экструдере 50 полимерной композиции сердцевины, содержащей монополимер полистирола, нуклеирующий агент и физический вспенивающий агент. В первый экструдер дозированным образом добавляется физический вспенивающий агент 51, предпочтительно представляющий собой CO2. Предпочтительно CO2 присутствует в полимерной композиции сердцевины в количестве от 0,5 до 2%, предпочтительно от 0,6 до 1,5%, более предпочтительно от 0,8 до 1,2%.

Согласно предпочтительным вариантам выполнения полимерная композиция сердцевины содержит материал полистирола общего назначения (GPPS) и материал ударопрочного полистирола (HIPS). Материал HIPS предпочтительно составляет между 5 и 25% материала сердцевины, более предпочтительно между 10 и 20%. Материал GPPS предпочтительно составляет между 70 и 90% материала сердцевины, более предпочтительно между 75 и 85%.

Предпочтительно участок сердцевины дополнительно содержит сополимер полистирола. Предпочтительно участок сердцевины HIPS содержит сополимер полистирола. Сополимер полистирола предпочтительно содержит полибутадиен или состоит из него.

Во втором экструдере или экструдере оболочки 53 экструдируется полимерная композиция оболочки, содержащая сополимер полистирола.

Предпочтительно полимерная композиция оболочки содержит сополимер полистирола или состоит из него. Предпочтительно участок оболочки содержит ударопрочный сополимер полистирола или состоит из него. Предпочтительно ударопрочный сополимер полистирола содержит HIPS или ABS или состоит из него.

Затем пластифицированная полимерная композиция сердцевины подается в соэкструзионную форму 52 для образования участка сердцевины 2.

После этого, предпочтительно сразу после этого, полимерная композиция оболочки подается в соэкструзионную форму 52 для того, чтобы образовывать пластиковый композит 54, имеющий участок сердцевины 2 и участок оболочки 3, изготовленный из полимерной композиции оболочки, окружающий участок сердцевины 2 и приваренный к нему.

Затем, предпочтительно сразу после этого, пластиковый композит 54, полученный в конце предыдущего этапа, передается в калибровочный блок с охлаждением 55 для охлаждения и стабилизации формы пластикового композита 54. При выходе из калибратора 55 изделие имеет его конечную форму и свойства и может быть разрезано на части или плинтусы 1.

Участок оболочки 3 тем самым обеспечивается неравномерной толщиной в поперечном направлении, перпендикулярном продольному направлению. Это может быть достигнуто путем обеспечения разницы в расходе указанной полимерной композиции оболочки в направлении указанного участка сердцевины 2.

Согласно предпочтительным вариантам выполнения полимерная композиция сердцевины содержит монополимер полистирола и обрабатывается в форме при температуре в диапазоне от 140°С до 152°С, предпочтительно между 144°С и 148°С, а полимерная композиция оболочки обрабатывается в форме при температуре в диапазоне от 165°С до 185°С, более предпочтительно в диапазоне от 170°С до 180°С.

Предпочтительно полимерная композиция сердцевины пластифицируется при температуре по существу выше 152°С (или 148°С) и охлаждается до поступления в соэкструзионную форму.

Предпочтительно в калибровочном блоке с охлаждением 55 используется технологию вакуумного всасывания, улучшая образование острых деталей в полистирольных профилях.

Следует понимать, что несмотря на то, что предпочтительные варианты выполнения, конкретные конструкции и конфигурации, а также материалы, были рассмотрены здесь для устройств согласно настоящему изобретению, различные изменения или модификации по форме и в деталях могут быть выполнены без отклонения от объема и замысла этого изобретения. Этапы могут быть добавлены или удалены в описанных способах в пределах объема настоящего изобретения.

Может быть заявлено следующее:

1. Композитный полистирольный профиль (1), продолжающийся продольно от первого конца (10) до второго конца (11), содержащий переднюю поверхность (12) и заднюю поверхность (13) и содержащий:

a. участок сердцевины (2), содержащий пену из монополимера полистирола, продолжающуюся в продольном направлении, участок сердцевины содержит пенополистирол с плотностью в диапазоне от 160 кг/м3 до 240 кг/м3;

b. участок оболочки (3), содержащий/состоящий из (ударопрочного) сополимера полистирола и окружающий участок сердцевины (2) по меньшей мере в продольном направлении, с плотностью в диапазоне от 700 кг/м3 до 1300 кг/м3;

причем

- полистирольный профиль (1) содержит суммарную плотность в диапазоне от 200 до 360 кг/м3; и

- участок оболочки (3) содержит неравномерную толщину в поперечном направлении, перпендикулярном продольному направлению.

2. Композитный полистирольный профиль согласно пункту 1, в котором участок сердцевины (2) дополнительно содержит сополимер полистирола.

3. Композитный полистирольный профиль согласно любому из предыдущем пунктов, в котором изменение неравномерной толщины в поперечном направлении участка оболочки (3) между минимальной толщиной на передней поверхности (12) и минимальной толщиной на задней поверхности (13) составляет более 15%, минимальная толщина на задней поверхности (13) меньше минимальной толщины на передней поверхности (12).

4. Композитный полистирольный профиль согласно пункту 3, в котором толщина участка оболочки (3) на передней поверхности (12) и толщина участка оболочки на задней поверхности (13) являются постоянными.

5. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором толщина участка оболочки (3, 30) на передней поверхности (12) находится в диапазоне 0,3-1,0 мм, а толщина участка оболочки (3, 31) на задней поверхности (13) находится в диапазоне от 0,3 до 0,9 мм.

6. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором материал участка оболочки (3) содержит удлинение при разрыве более 30% и модуль Юнга более 1800 МПа.

7. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором задняя поверхность (13) содержит по меньшей мере два продольно продолжающихся опорных участка (1а), содержащих часть участка сердцевины (2) и часть участка оболочки (3, 31).

8. Композитный полистирольный профиль согласно пункту 7, содержащий подвесной участок (1с) между двумя смежными опорными участками (1а), имеющий длину в диапазоне от 1 см до 50 см.

9. Композитный полистирольный профиль согласно пункту 7 или 8, в котором по меньшей мере два опорных участка (1а) имеют соответствующие опорные поверхности (1е), которые лежат в одной плоскости, и причем минимальное расстояние между подвесным участком (1с) и плоскостью, определенной соответствующими опорными участками, лежащими в одной плоскости (1е), составляет по меньшей мере 0,5 мм.

10. Композитный полистирольный профиль согласно любому из пунктов 8-9, содержащий нижнюю поверхность (14), и причем подвесной участок (1с) расположен на расстоянии от нижней поверхности (14) в диапазоне от 1 до 50 см.

11. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором участок сердцевины (2) содержит постоянную среднюю плотность пены в по меньшей мере поперечном направлении.

12. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором распределение диаметров ячеек участка сердцевины (2) является таким, что 50% всех ячеек имеет диаметр 100 мкм или менее, а 95% всех ячеек имеет диаметр 400 мкм или менее.

13. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором участок сердцевины (2) содержит прочность на сжатие по меньшей мере 2 Н/мм2.

14. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором участок сердцевины (2) дополнительно содержит частицы полибутадиена, которые имеют средний диаметр в диапазоне от 1 до 7 мкм.

15. Композитный полистирольный профиль согласно любому из предыдущих пунктов, в котором прочность адгезии участка оболочки (3) к участку сердцевины (2) находится в диапазоне 2-7 Н/мм2.

16. Композитный полистирольный профиль согласно любому из предыдущих пунктов, содержащий острые края, имеющие радиус R, равный 1 мм или менее.

17. Композитный полистирольный профиль согласно любому из предыдущих пунктов, изготовленный с помощью процесса соэкструзии.

18. Композитный полистирольный профиль согласно любому из предыдущих пунктов, который не содержит остатков масла.

19. Композитный полистирольный профиль согласно любому из предыдущих пунктов, дополнительно содержащий грунтовочный слой на передней поверхности (12).

20. Способ изготовления композитного полистирольного профиля (1) согласно любому из предыдущих пунктов, содержащий этапы:

a) пластифицирования в первом экструдере полимерной композиции сердцевины, содержащей монополимер полистирола, нуклеирующий агент и физический вспенивающий агент;

b) пластифицирования во втором экструдере полимерной композиции оболочки, содержащей сополимер полистирола;

c) подачи пластифицированной полимерной композиции сердцевины в соэкструзионную форму для образования участка сердцевины (2);

d) после этапа (с) подачи полимерной композиции оболочки в соэкструзионную форму для того, чтобы образовывать пластиковый композит, имеющий участок сердцевины (2) и участок оболочки (3), изготовленный из полимерной композиции оболочки, окружающей участок сердцевины (2) и приваренной к нему;

е) передачи пластикового композита, полученного в конце этапа (d), в калибровочный блок с охлаждением для охлаждения и стабилизации формы пластикового композита,

причем участок оболочки (3) обеспечивают неравномерной толщиной в поперечном направлении, перпендикулярном продольному направлению.

21. Способ согласно пункту 20, в котором неравномерная толщина участка оболочки (3, 30, 31) достигается путем обеспечения разницы в расходе полимерной композиции оболочки в направлении участка сердцевины (2).

22. Способ согласно любому из пунктов 20-21, в котором этап (е) обеспечен сразу после этапа (d).

23. Способ согласно любому из пунктов 20-22, в котором физический вспенивающий агент представляет собой CO2.

24. Способ согласно любому из пунктов 20-23, в котором CO2 присутствует в полимерной композиции сердцевины в количестве от 0,5 до 2%, предпочтительно от 0,6 до 1,5%, более предпочтительно от 0,8 до 1,2%.

25. Способ согласно любому из пунктов 20-24, в котором полимерная композиция сердцевины содержит монополимер полистирола и обрабатывается в форме при температуре в диапазоне от 140°С до 152°С, предпочтительно между 144°С и 148°С, а полимерная композиция оболочки обрабатывается в форме при температуре в диапазоне от 165°С до 185°С, более предпочтительно в диапазоне от 170°С до 180°С.

26. Способ согласно любому из пунктов 20-25, содержащий пластифицирование полимерной композиции сердцевины при температуре по существу выше 152°С (или 148°С) и охлаждение полимерной композиции сердцевины до поступления в соэкструзионную форму.

27. Способ согласно любому из пунктов 20-26, содержащий использование технологии вакуумного всасывания в калибровочном блоке с охлаждением.

28. Способ согласно любому из пунктов 20-27, содержащий управление и адаптирование скорости прохождения пластифицированных полимерных композиций сердцевины и оболочки во время процесса изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПРОФИЛЯ И КОМПОЗИТНЫЙ ПРОФИЛЬ | 2018 |

|

RU2741043C1 |

| Способ соединения уплотнителя плинтуса | 2020 |

|

RU2733348C1 |

| МНОГОСЛОЙНОЕ СВЕТЯЩЕЕСЯ ОСТЕКЛЕНИЕ ТРАНСПОРТНОГО СРЕДСТВА С НЕОРГАНИЧЕСКИМИ СВЕТОДИОДАМИ И ЕГО ИЗГОТОВЛЕНИЕ | 2018 |

|

RU2758046C2 |

| ПАНЕЛЬ ОБРАТНОЙ ФОРМОВКИ | 2001 |

|

RU2257998C2 |

| НЕТКАНОЕ ПОЛОТНО «СПАНБОНД» ДЛЯ СОБИРАЮЩЕГО/РАСПРЕДЕЛИТЕЛЬНОГО СЛОЯ | 2017 |

|

RU2758538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2641083C2 |

| ВЛАГОПРОНИЦАЕМЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2485230C1 |

| Абсорбирующие изделия, содержащие каналообразующие области и индикатор влажности | 2014 |

|

RU2662136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ, ПОЛУЧАЕМЫХ ПО СПОСОБУ РАЗДУВНОГО ФОРМОВАНИЯ | 2011 |

|

RU2560357C2 |

| КОМПОЗИТНАЯ ВОЛОКНИСТАЯ ПАНЕЛЬ | 2013 |

|

RU2645558C2 |

Настоящее изобретение относится к композитному полистирольному профилю (1), продолжающемуся продольно от первого конца (10) до второго конца (11), содержащему переднюю поверхность (12) и заднюю поверхность (13) и содержащему: a) участок сердцевины (2), содержащий пену из монополимера полистирола, продолжающуюся в указанном продольном направлении, указанный участок сердцевины содержит пенополистирол с плотностью в диапазоне от 160 до 240 кг/м3; b) участок оболочки (3), содержащий/состоящий из ударопрочного сополимера полистирола и окружающий указанный участок сердцевины (2), по меньшей мере, в указанном продольном направлении, с плотностью в диапазоне от 700 до 1300 кг/м3; причем указанный полистирольный профиль (1) содержит суммарную плотность в диапазоне от 200 до 360 кг/м3; и указанный участок оболочки (3) содержит неравномерную толщину в поперечном направлении, перпендикулярном указанному продольному направлению; и минимальная толщина на задней поверхности (13) меньше минимальной толщины на передней поверхности (12). Также описан способ изготовления композитного полистирольного профиля (1) по любому из предыдущих пунктов, содержащий этапы: a) пластифицирования в первом экструдере полимерной композиции сердцевины, указанная полимерная композиция сердцевины содержит монополимер полистирола, нуклеирующий агент и физический вспенивающий агент; b) пластифицирования во втором экструдере полимерной композиции оболочки, указанная полимерная композиция оболочки содержит сополимер полистирола; c) подачи пластифицированной полимерной композиции сердцевины в соэкструзионную форму для образования участка сердцевины (2); d) после этапа (с) подачи полимерной композиции оболочки в указанную соэкструзионную форму для того, чтобы образовывать пластиковый композит, имеющий участок сердцевины (2) и участок оболочки (3), изготовленный из указанной полимерной композиции оболочки, окружающей указанный участок сердцевины (2) и приваренной к нему; e) передачи пластикового композита, полученного в конце этапа (d), в калибровочный блок с охлаждением для охлаждения и стабилизации формы указанного пластикового композита, причем участок оболочки (3) обеспечивают неравномерной толщиной в поперечном направлении, перпендикулярном указанному продольному направлению; причем указанная неравномерная толщина указанного участка оболочки (3, 30, 31) достигается путем обеспечения разницы в расходе указанной полимерной композиции оболочки в направлении указанного участка сердцевины (2). Описано устройство для осуществления указанного выше способа. Технический результат – улучшение стойкости к удару профиля. 3 н. и 24 з.п. ф-лы, 8 ил.

1. Композитный полистирольный профиль (1), продолжающийся продольно от первого конца (10) до второго конца (11), содержащий переднюю поверхность (12) и заднюю поверхность (13) и содержащий:

a) участок сердцевины (2), содержащий пену из монополимера полистирола, продолжающуюся в указанном продольном направлении, указанный участок сердцевины содержит пенополистирол с плотностью в диапазоне от 160 до 240 кг/м3;

b) участок оболочки (3), содержащий/состоящий из ударопрочного сополимера полистирола и окружающий указанный участок сердцевины (2), по меньшей мере, в указанном продольном направлении, с плотностью в диапазоне от 700 до 1300 кг/м3;

причем

- указанный полистирольный профиль (1) содержит суммарную плотность в диапазоне от 200 до 360 кг/м3; и

- указанный участок оболочки (3) содержит неравномерную толщину в поперечном направлении, перпендикулярном указанному продольному направлению; и

- минимальная толщина на задней поверхности (13) меньше минимальной толщины на передней поверхности (12).

2. Композитный полистирольный профиль по п. 1, в котором указанный участок сердцевины (2) дополнительно содержит сополимер полистирола.

3. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором изменение указанной неравномерной толщины в указанном поперечном направлении указанного участка оболочки (3) между минимальной толщиной на указанной передней поверхности (12) и минимальной толщиной на указанной задней поверхности (13) составляет более 15%.

4. Композитный полистирольный профиль по п. 3, в котором указанная толщина указанного участка оболочки (3) на указанной передней поверхности (12) и указанная толщина указанного участка оболочки на указанной задней поверхности (13) являются постоянными.

5. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором толщина указанного участка оболочки (3, 30) на передней поверхности (12) находится в диапазоне 0,3-1,0 мм, а толщина указанного участка оболочки (3, 31) на задней поверхности (13) находится в диапазоне от 0,3 до 0,9 мм.

6. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором материал указанного участка оболочки (3) содержит удлинение при разрыве более 30% и модуль Юнга более 1800 МПа.

7. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором указанная задняя поверхность (13) содержит по меньшей мере два продольно продолжающихся опорных участка (1а), содержащих часть указанного участка сердцевины (2) и часть указанного участка оболочки (3, 31).

8. Композитный полистирольный профиль по п. 7, содержащий подвесной участок (1с) между двумя смежными опорными участками (1а), имеющий длину в диапазоне от 1 до 50 см.

9. Композитный полистирольный профиль по п. 7 или 8, в котором указанные по меньшей мере два опорных участка (1а) имеют соответствующие опорные поверхности (1е), которые лежат в одной плоскости, и причем минимальное расстояние между подвесным участком (1с) и плоскостью, определенной соответствующими опорными участками, лежащими в одной плоскости (1е), составляет по меньшей мере 0,5 мм.

10. Композитный полистирольный профиль по любому из пп. 8, 9, содержащий нижнюю поверхность (14), причем указанный подвесной участок (1с) расположен на расстоянии от указанной нижней поверхности (14) в диапазоне от 1 до 50 см.

11. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором указанный участок сердцевины (2) содержит постоянную среднюю плотность пены, по меньшей мере, в поперечном направлении.

12. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором распределение диаметров ячеек указанного участка сердцевины (2) является таким, что 50% всех ячеек имеет диаметр 100 мкм или менее, а 95% всех ячеек имеет диаметр 400 мкм или менее.

13. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором указанный участок сердцевины (2) содержит прочность на сжатие по меньшей мере 2 Н/мм2.

14. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором указанный участок сердцевины (2) дополнительно содержит частицы полибутадиена, которые имеют средний диаметр в диапазоне от 1 до 7 мкм.

15. Композитный полистирольный профиль по любому из предыдущих пунктов, в котором прочность адгезии указанного участка оболочки (3) к указанному участку сердцевины (2) находится в диапазоне 2-7 Н/мм2.

16. Композитный полистирольный профиль по любому из предыдущих пунктов, содержащий острые края, имеющие радиус R, равный 1 мм или менее.

17. Композитный полистирольный профиль по любому из предыдущих пунктов, который не содержит остатков масла.

18. Композитный полистирольный профиль по любому из предыдущих пунктов, дополнительно содержащий грунтовочный слой на указанной передней поверхности (12).

19. Способ изготовления композитного полистирольного профиля (1) по любому из предыдущих пунктов, содержащий этапы:

a) пластифицирования в первом экструдере полимерной композиции сердцевины, указанная полимерная композиция сердцевины содержит монополимер полистирола, нуклеирующий агент и физический вспенивающий агент;

b) пластифицирования во втором экструдере полимерной композиции оболочки, указанная полимерная композиция оболочки содержит сополимер полистирола;

c) подачи пластифицированной полимерной композиции сердцевины в соэкструзионную форму для образования участка сердцевины (2);

d) после этапа (с) подачи полимерной композиции оболочки в указанную соэкструзионную форму для того, чтобы образовывать пластиковый композит, имеющий участок сердцевины (2) и участок оболочки (3), изготовленный из указанной полимерной композиции оболочки, окружающей указанный участок сердцевины (2) и приваренной к нему;

e) передачи пластикового композита, полученного в конце этапа (d), в калибровочный блок с охлаждением для охлаждения и стабилизации формы указанного пластикового композита,

причем участок оболочки (3) обеспечивают неравномерной толщиной в поперечном направлении, перпендикулярном указанному продольному направлению;

причем указанная неравномерная толщина указанного участка оболочки (3, 30, 31) достигается путем обеспечения разницы в расходе указанной полимерной композиции оболочки в направлении указанного участка сердцевины (2).

20. Способ по п. 19, в котором этап (е) обеспечен сразу после этапа (d).

21. Способ по любому из пп. 19, 20, в котором указанный физический вспенивающий агент представляет собой CO2.

22. Способ по любому из пп. 19-21, в котором указанный CO2 присутствует в указанной полимерной композиции сердцевины в количестве от 0,5 до 2 вес.%, предпочтительно от 0,6 до 1,5 вес.%, более предпочтительно от 0,8 до 1,2 вес.%.

23. Способ по любому из пп. 19-22, в котором указанная полимерная композиция сердцевины содержит монополимер полистирола и обрабатывается в форме при температуре в диапазоне от 140 до 152°С, предпочтительно между 144 и 148°С, а указанная полимерная композиция оболочки обрабатывается в форме при температуре в диапазоне от 165 до 185°С, более предпочтительно в диапазоне от 170 до 180°С.

24. Способ по любому из пп. 19-23, содержащий пластифицирование указанной полимерной композиции сердцевины при температуре по существу выше 152°С (или 148°С) и охлаждение указанной полимерной композиции сердцевины до поступления в соэкструзионную форму.

25. Способ по любому из пп. 19-24, содержащий использование технологии вакуумного всасывания в указанном калибровочном блоке с охлаждением.

26. Способ по любому из пп. 19-25, содержащий управление и адаптирование скорости прохождения пластифицированных полимерных композиций сердцевины и оболочки во время процесса изготовления.

27. Устройство для осуществления способа по любому из пп. 19-26, содержащее:

первый экструдер для пластифицирования полимерной композиции сердцевины;

второй экструдер для пластифицирования полимерной композиции оболочки;

соэкструзионную форму для образования участка сердцевины (2) и пластикового композита, имеющего участок сердцевины (2) и участок оболочки (3), выполненный из указанной полимерной композиции оболочки, окружающей указанный участок сердцевины (2) и приваренной к нему;

калибровочный блок для охлаждения и стабилизации формы указанного пластикового композита; и

при этом устройство выполнено с возможностью обеспечения участка оболочки (3) неравномерной толщиной в поперечном направлении, перпендикулярном указанному продольному направлению;

причем устройство выполнено с возможностью обеспечения разницы в расходе указанной полимерной композиции оболочки в направлении указанного участка сердцевины (2).

| ПРИМЕНЕНИЕ ЦИКЛА ПРЕРЫВИСТОГО ПРИЕМА (DRX) | 2014 |

|

RU2634210C2 |

| EP 3424667 A1, 09.01.2019 | |||

| WO 2003076497 A2, 18.09.2003 | |||

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ СПЛОШНЫХ, ПОЛЫХ И ОТКРЫТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 2004 |

|

RU2339514C2 |

Авторы

Даты

2025-02-07—Публикация

2022-09-30—Подача