Изобретение относится к электрохимической энергетике и может быть использовано в производстве литий-ионных аккумуляторов.

Известен способ регенерации активного материала свинцового аккумулятора (RU 2320054), основанный на добавлении к электролиту регенерирующих добавок, водных растворов перекиси водорода, сахаридов и/или альдегидов или их производных и последующем заряд-разрядном циклировании.

Недостатком данного способа является невозможность его применения к катодному материалу литий-ионного аккумулятора в связи со сложными процедурами сушки и последующей очистки от реагентов.

Известен способ восстановления отработанных аккумуляторных батарей (RU 96106774, принят за прототип), включающий извлечение активных веществ (у нас - катодный материал) из положительных и отрицательных электродов, прокаливание их, размалывание в порошок и изготовление из полученных активных масс положительных и отрицательных электродов, причем для изготовления электродов используют размолотую массу с размером частиц 500-40 мкм, электроды имеют трехслойную структуру с размером частиц 100-40 мкм в среднем слое и 500-100 мкм во внешних слоях, в активную массу положительных электродов добавляют абиетиновую кислоту, прокаливание отрицательной активной массы осуществляют при температуре 800-850°С, при изготовлении отрицательного электрода отрицательную активную массу смешивают с положительной с размером частиц 100-40 мкм, формировочный заряд положительных электродов производят совместно с уже отформированными отрицательными электродами.

Недостатком прототипа является несоответствие гранулометрического состава используемых активных материалов гранулометрическому составу применяемого кобальтата лития, а также слишком высокие температуры прокаливания.

Проблемой применения литированных катодных материалов и в особенности кобальтата лития является коррозия с деинтеркаляцией щелочного металла под действием кислорода и влажного воздуха. Эти процессы подробно изучались для натриевых катодных материалов (Hu-Rong Yao, Peng-Fei Wang, Yue Gong, Jienan Zhang, Xiqian Yu, Lin Gu, ChuyingOuYang, Ya-Xia Yin, Enyuan Hu, Xiao-Qing Yang, Eli Stavitski, Yu-Guo Guo, and Li-Jim Wan//Designing Air-Stable О3-Туре Cathode Materials by Combined Structure Modulation for Na-Ion Batteries//J. Am. Chem. Soc. 2017, 139, 8440-8443). Процессы коррозии приводят к переходу интеркалированного лития в неактивное состояние оксидов и карбонатов, что повышает поляризацию электрода при заряде, а также снижают теоретическую емкость материала. Коррозии подвергаются поверхностные слои зерен материала, в связи с чем кривые заряда таких электродов характеризуются начального участка возрастания потенциала вплоть до конечного потенциала заряда, после чего потенциал снижается и заряд происходит в обычном режиме. Появление максимума на зарядной кривой связано с пониженной (вплоть до нулевой) концентрации интеркалированного лития. Последующий ход заряда соответствует восполнению коррозионных потерь лития за счет его диффузии из глубины зерен.

Техническим результатом изобретения является возможность регенерации кобальтата лития, обеспечивающей достижение электродом на его основе удельной емкости не менее 150 мАч/г после длительного хранения или контакта с атмосферой повышенной влажности.

Указанная проблема решается предлагаемым способом восстановления электрохимических характеристик кобальтата лития. Способ восстановления электрохимических характеристик катодного материала литий-ионного аккумулятора, включающий прокаливание и размол катодного материала, причем используемый кобальтат лития в качестве катодного материала прокаливают при температуре 700-720°С в течение 4,5-5 часов, а размол проводится в шаровой мельнице в течение 2,5-3 часов, затем проводят рассев через набор сит с отбором фракции 10-15 мкм.

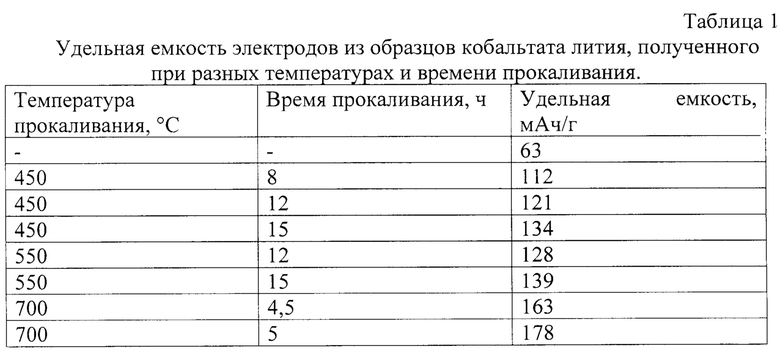

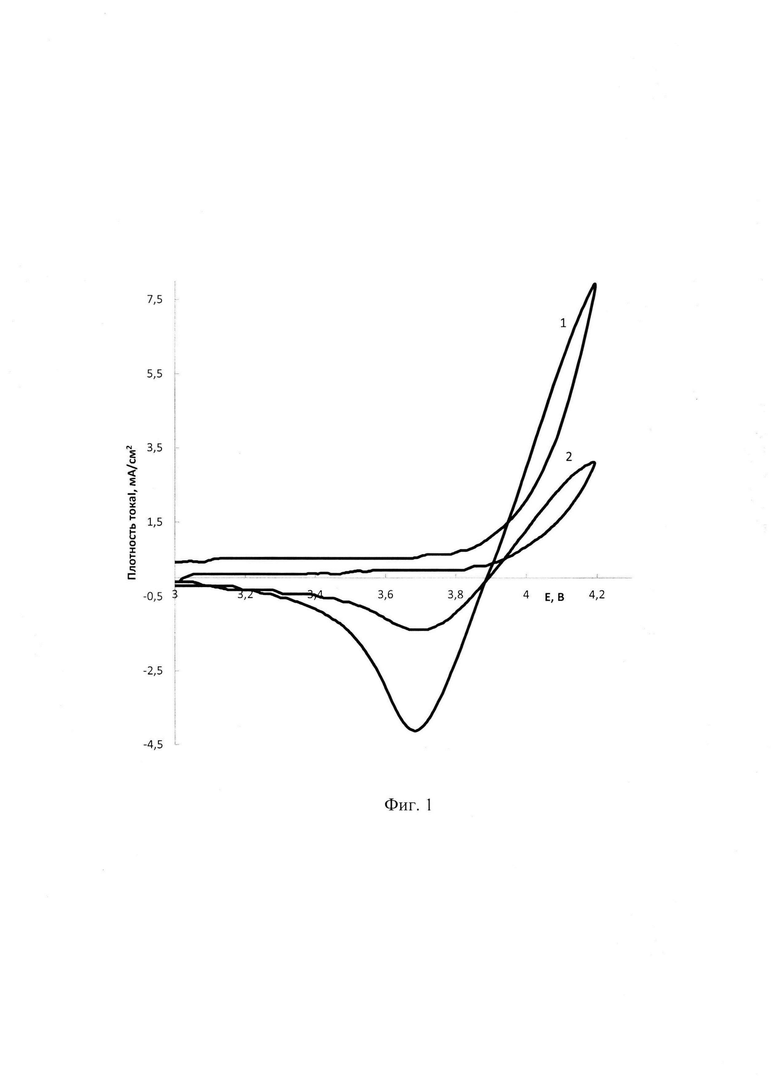

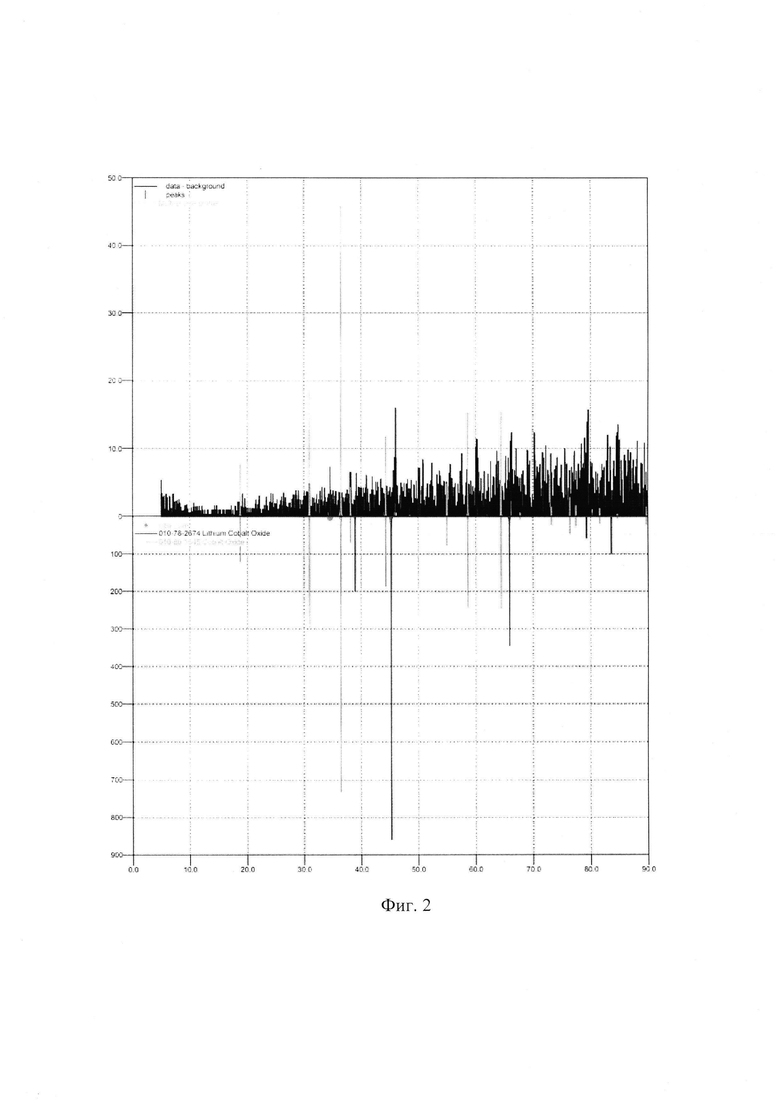

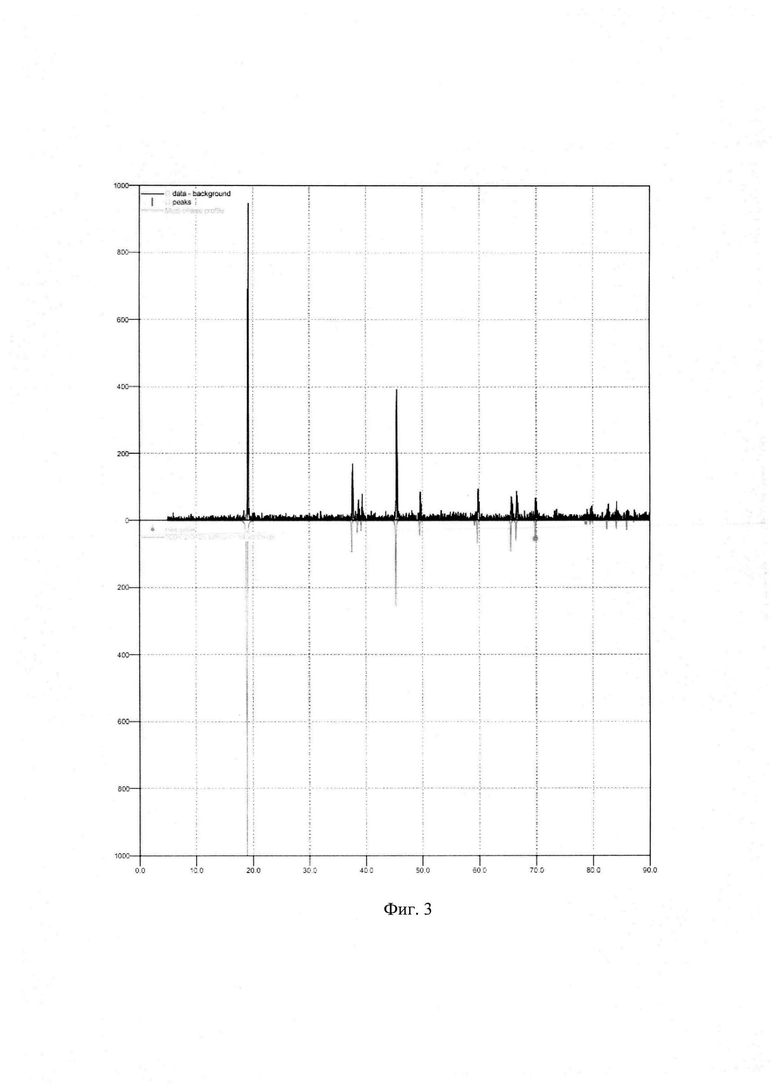

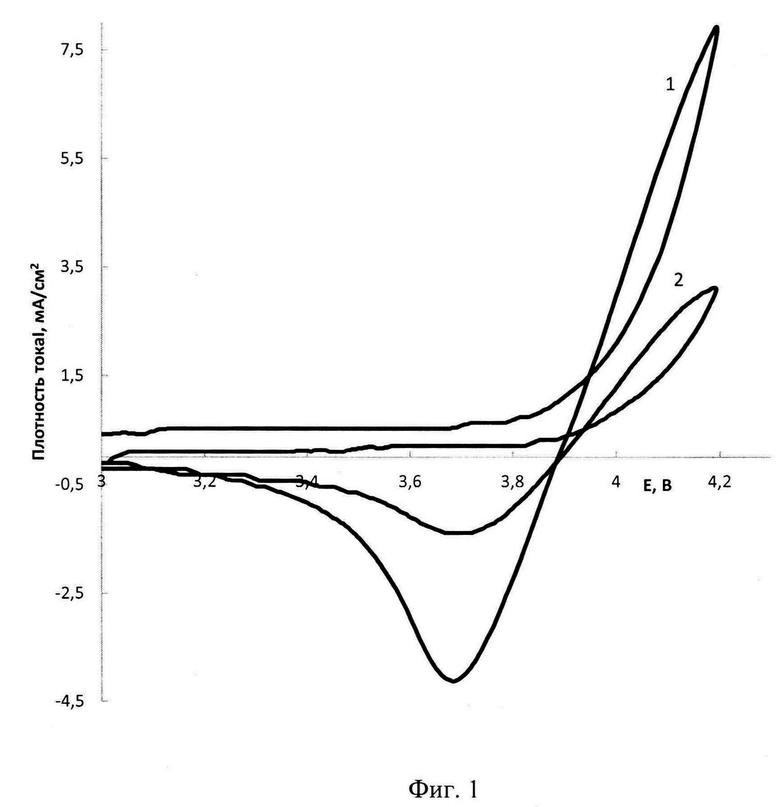

Температура и время прокаливания выбирались из соображений максимального увеличения скорости самодиффузии лития внутри зерен кобальтата лития при исключении спекания и сращивания зерен. Проведенные исследования зависимости удельной емкости кобальтата лития от температуры и времени прокаливания (таблица 1) показали, что нормативная удельная емкость материала, 150 мАч/г, при температурах ниже 700°С не достигается даже при прокаливании в течение 12 часов, что связано с недостаточной скоростью самодиффузии лития для достижения его концентрации на поверхности, близкой к полностью разряженному состоянию. При температуре 700°С, как следует из данных циклической вольтамперометрии (фиг.1) наблюдается возрастание плотностей тока как в анодной, так и катодной ветвях циклических вольтамперограмм. Исследование фазового состава продукта регенерации показывает, что фаза Co3O4, присутствующая в кобальтате лития в исходном состоянии и при температурах 450°С и 550°С (фиг.2), полностью исчезла при температуре 700°С и времени термообработки не менее 4,5 часов (фиг.3). При времени термообработки более 5 часов фаза Co3O4 полностью отсутствовала, таким образом прокаливание при больших временах нецелесообразно. При температурах выше 720°С начинается спекание зерен, что приводит к значительным потерям кобальтата лития после размола, в результате чего существенно падает выход полезного продукта регенерации. Размол кобальтата лития после прокаливания в течение 2,5-3 часов обеспечивает разрушение всех агломератов зерен после прокаливания. Отбор фракции 10-15 мкм соответствует оптимальному гранулометрическому составу для получения максимально возможной удельной емкости кобальтата лития.

Сущность изобретения поясняется фигурами.

На фиг.1 показаны циклические вольтамперометрические зависимости электродов из кобальтата лития

1 - кобальтат лития, прокаленный при температуре 700°С в течение 5 часов

2 - кобальтат лития, прокаленный при температуре 550°С в течение 15 часов.

На фиг.2 приведен рентгенодифракционный спектр кобальтата лития после прокаливания при температуре 550°С в течение 15 часов.

На фиг.3 приведен рентгенодифракционный спектр кобальтата лития после прокаливания при температуре 700°С в течение 5 часов.

Способ восстановления электрохимических характеристик катодного материала литий-ионного аккумулятора реализуется следующим образом. Кобальтат лития прокаливают при температуре 700-720°С в течение 4,5-5 часов, после чего размалывают в шаровой мельнице в течение 2,5-3 часов, затем проводят рассев через набор сит с отбором фракции 10-15 мкм. Из полученного кобальтата лития изготовливают электроды и проводят их циклирование током 0,1 С в дисковой ячейке. Полученные удельные емкости электродов на основе кобальтата лития приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТИЕВЫЕ БАТАРЕИ, СОДЕРЖАЩИЕ ЛИТИЙ-НЕСУЩИЙ ФОСФАТ ЖЕЛЕЗА И УГЛЕРОД | 2011 |

|

RU2551849C2 |

| Катодный материал с высокой объемной плотностью энергии для литий-ионных аккумуляторов | 2021 |

|

RU2776156C1 |

| Способ получения композиционного катодного материала на основе NaV(PO)F для натрий-ионных аккумуляторов | 2020 |

|

RU2747565C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА НА ОСНОВЕ ЛЕГИРОВАННОГО ТРИОКСИДА ВОЛЬФРАМА | 2023 |

|

RU2807678C1 |

| Способ получения активного катодного композитного агломерированного материала с равномерным углеродным покрытием для литий-ионных аккумуляторов | 2024 |

|

RU2833875C1 |

| Анод литий-ионного аккумулятора для работы при пониженных температурах и способ его изготовления | 2020 |

|

RU2743576C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2022 |

|

RU2783755C1 |

| Композитный катодный материал и способ его получения | 2020 |

|

RU2758442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2013 |

|

RU2526239C1 |

| Добавка к активному катодному материалу для литий-ионных аккумуляторов, способ ее получения и активный катодный композитный материал, содержащий добавку | 2022 |

|

RU2791251C1 |

Изобретение относится к электрохимической энергетике и может быть использовано в производстве литий-ионных аккумуляторов. Техническим результатом изобретения является возможность регенерации кобальтата лития, обеспечивающей достижение электродом на его основе удельной емкости не менее 150 мАч/г после длительного хранения или контакта с атмосферой повышенной влажности. Указанная проблема решается предлагаемым способом восстановления кобальтата лития. Способ восстановления катодного материала литий-ионного аккумулятора включает прокаливание и размол катодного материала. Используемый кобальтат лития в качестве катодного материала прокаливают при температуре 700-720°С в течение 4,5-5 часов, а размол проводится в шаровой мельнице в течение 2,5-3 часов, затем проводят рассев через набор сит с отбором фракции 10-15 мкм. 3 ил., 1 табл.

Способ восстановления катодного материала литий-ионного аккумулятора, включающий прокаливание и размол катодного материала, отличающийся тем, что используемый кобальтат лития в качестве катодного материала прокаливают при температуре 700-720°С в течение 4,5-5 часов, а размол проводят в шаровой мельнице в течение 2,5-3 часов, затем проводят рассев через набор сит с отбором фракции 10-15 мкм.

| RU 96106774 A, 10.07.1998 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ С ПОЛУЧЕНИЕМ КОМПОНЕНТОВ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2022 |

|

RU2789852C1 |

| CN 117682567 A, 12.03.2024 | |||

| CN 104674013 A, 03.06.2015 | |||

| CN 116598635 A, 15.08.2023. | |||

Авторы

Даты

2025-02-11—Публикация

2024-05-14—Подача