ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области электротехники, а именно к материалам положительного электрода (катода) для применения в литий-ионных аккумуляторах с высокой объемной плотностью энергии и способам получения таких материалов.

УРОВЕНЬ ТЕХНИКИ

Литий-ионные аккумуляторы (ЛИА) хорошо зарекомендовали себя в качестве электрохимических источников тока. Их активно используют в портативных устройствах, таких как мобильные телефоны, ноутбуки, фото- и видеокамеры, электродрели, а также в качестве источника питания электротранспорта, например в электросамокатах, электробусах, велосипедах и автомобилях. По сравнению со свинцово-кислотными и никель-кадмиевыми аккумуляторами, ЛИА имеют меньший вес, они более компактны, при этом при прочих равных параметрах превосходят в энергоемкости предыдущие поколения вторичных электрохимических источников тока. Тем не менее, постоянно растущие потребности современного мира в области электротехники не позволяют ЛИА полностью вытеснить с рынка другие источники энергии. Недостаточная плотность энергии, заметная деградация емкости при продолжительной эксплуатации, термическая неустойчивость, пожароопасность, высокая цена составляют лишь малую часть проблем ЛИА, которые требуют решения.

Фосфат лития-железа со структурой оливина (Li1+xFe1-xPO4, 0≤х≤0,1), также известный как LFP, является перспективным материалом положительного электрода (катода) для использования в ЛИА. Он отличается повышенной безопасностью в эксплуатации, низкой стоимостью и высоким сроком службы. Однако данный катодный материал имеет ряд проблем, таких как низкая объемная плотность энергии, плохая электропроводность и высокая деградация. Одной из причин недостаточной объемной плотности энергии LFP является его низкая плотность. Так, насыпная плотность с утряской порошка LFP практически в два раза ниже насыпной плотности с утряской порошков литированных оксидов никеля-марганца-кобальта, других широко используемых катодных материалов ЛИА.

Наиболее предпочтительным способом промышленного производства катодного материала на основе LFP является получение соединения-предшественника в виде фосфата железа(III) методом осаждения с последующим высокотемпературным отжигом с источником лития и углерода в печи, также называемом карботермическим восстановлением [CN 102874788 А, опубл. 16.01.2013]. В результате отжига образуется композитный катодный материал с токопроводящим углеродным покрытием переменного состава Li1+xFe1-xPO4/C (0≤х≤0,1), благодаря чему удается улучшить проводимость данного материала. Указанный метод достаточно прост, легко масштабируется, а конечный материал имеет низкую себестоимость [CN 102556999 А, опубл. 11.07.2012], по сравнению, например, с гидротермальным методом синтеза LFP, где на 1 моль железа требуется трехкратный избыток лития [СА 2907374 А1, опубл. 18.09.2014]. Полученный методом осаждения фосфат железа определяет насыпную плотность с утряской конечного катодного материала после карботермического восстановления, которая, в свою очередь, непосредственно влияет на объемную плотность энергии LFP. Обычно насыпная плотность с утряской катодного материала LFP, полученного указанным способом, составляет 0,8-1,3 г/см3, а его средний размер частиц составляет 100-300 нм. Общеизвестно, что плотность упаковки частиц материала снижается с уменьшением размера частиц. Это связано с увеличением площади поверхности частиц порошкового материала, вследствие чего возрастают силы сцепления между ними.

Одним из способов увеличения насыпной плотности с утряской материала при сохранении электрохимических свойств (высокой кулоновской эффективности, высокой удельной разрядной емкости, сохранении удельной емкости при увеличении плотности тока заряда/разряда и при многократном заряде/разряде) является изготовление катодных материалов с полимодальным распределением частиц по размерам, представляющих собой смесь порошков различных фракций [US 20120/58039 А1, опубл. 08.03.2012]. Указанный метод описывает способы получения фосфата железа нанометрового (10-300 нм), субмикронного (100-800 нм) и микронного (1-100 мкм) размеров, что позволяет получить катодный материал с насыпной плотностью с утряской 0,5-3 г/см3. Оптимальное фракционное соотношение в двухмодальных смесях составляет обычно ~30 мас.% мелкой фракции и ~70 мас.% крупной фракции, позволяет получить более плотную упаковку частиц определенной морфологии, в случае когда более мелкие частицы занимают пространства между крупными. Однако при производстве указанного катодного материала в промышленных масштабах данный метод вызывает ряд сложностей, таких как необходимость установки параллельных линий производства соединения-предшественника различного фракционного состава, дополнительный контроль и анализ конечного катодного материала LFP, что увеличивает себестоимость.

Другим подходом к повышению насыпной плотности с утряской материала является введение дополнительной технологической операции после осаждения соединения-предшественника агломерации первичных частиц малого размера в сферические агломераты большего размера с помощью распылительной сушки [CN 101200289 А, опубл. 16.08.2008]. Один из вариантов работы распылительной сушки основан на диспергировании суспензии предшественника в потоке газа (воздуха или инертного газа) в виде мельчайших частиц при температурах 100-300°С с помощью пневматической распылительной форсунки или центробежного диска. Капли суспензии, контактируя с нагретым воздухом, высыхают в виде сфер и уносятся потоком воздуха через циклонный разделитель в камеру приема продукта. За один технологический цикл распылительной сушки можно получить порошок предшественника фосфата железа(III) с полимодальным распределением частиц по размерам, после карботермического восстановления которого получается катодный материал LFP с насыпной плотностью с утряской ~1,6 г/см3. Дополнительным преимуществом является тот факт, что варьируя различные параметры процесса, такие как вязкость суспензии, ее концентрацию и состав, температуру сушки, тип распылителя, и прочие, в зависимости от конструкции распылительной сушилки, можно влиять на форму, размер, пористость агломератов [СА 3073708 А1, опубл. 09.07.2020].

В патенте [CN 102263247 А, опубл. 30.11.2011] описан способ получения катодного материала LFP методом распылительной сушки. Для этого в шаровой мельнице готовили водную суспензию, содержащую фосфат железа(III), гидроксид лития, взятый в мольном избытке 1-5%, и фенольную смолу в количестве 4-6% от массы фосфата железа, которая служила источником углерода. Гидроксид лития и фосфат железа гомогенизировали в шаровой мельнице в течение 0,5 ч, после чего к смеси добавляли фенольную смолу и продолжали гомогенизацию еще 3,5 ч. После чего суспензию разбавляли деионизированной водой так, чтобы содержание твердого в жидкости составляло около 30 мас.%. Затем суспензию распыляли при 220°С, после чего полученный порошок отжигали ступенчато при 400°С в течение 4 ч, охлаждали до комнатной температуры, и снова отжигали при 700°С с последующим увеличением температуры до 800°С с временем изотермической выдержки 12 ч, скорость нагрева составляла 2-10°С. Полученный указанным способом активный катодный материал LFP имел средний размер частиц 7,6 мкм, содержание углерода составило 2,14 мас.%, а удельная разрядная емкость при скорости заряда/разряда 0,2С (1С=160 мА/г) 157,4 мАч/г. Значения насыпной плотности с утряской для полученного материала не были приведены. Существенным недостатком данного способа получения активного катодного материала является использование фенольной смолы как источника углерода. Фенольные смолы являются достаточно токсичными веществами, а также пожароопасными, что нежелательно при производстве материалов в промышленных масштабах.

Другой способ получения катодных материалов LFP описан в патенте [CN 106229505 В, 14.12.2016]. Карбонат лития, фосфат железа(III), оксид марганца (в молярном соотношении Li:Fe:P:Mn=1,05:1:1,02:0,005) и глюкозу (0-2% от общей массы всех исходных соединений) гомогенизировали в течение 10 ч, после чего отжигали в инертной атмосфере в трубчатой вращающейся печи при 550°С в течение 4 ч. После отжига материал смешивали с глюкозой (0,5-2,0% от общей массы полученного материала) и деионизированной водой (в соотношении к массе полученного материала 1-6:1) и снова гомогенизировали в течение 10 часов. Полученную суспензию распыляли при 200°С, в результате чего получался порошок, средний размер частиц которого составлял 8 мкм. Данный материал отжигали в трубчатой печи при 700°С в течение 1 ч в инертной среде, скорость нагрева составляла 10°С/мин. Активный катодный материал LFP, полученный описанным способом, продемонстрировал удельную разрядную емкость 168,7 мАч/г при скорости заряда/разряда 0,1С (1С=170 мА/г), содержание углерода составило 1,5 мас.%. Значения насыпной плотности с утряской для полученного материала не приведены. Недостатком данного способа получения материала является наличие дополнительных стадий отжига, что более время- и энергозатратно, а также возможное неконтролируемое и негомогенное распределение легирующих элементов в объеме сферической частицы.

Другой способ получения катодного материала LFP описан в патенте [CN 115974031 А, 18.04.2023]. Авторы представленной работы использовали центробежный дисковый распылитель вместо пневматической форсунки для распылительной сушки. Фосфат железа(III) смешивали с карбонатом лития в мольном соотношении 1:1, а в качестве источника углерода использовали смесь глюкозы с этиленгликолем в массовом соотношении 1:2. Данную смесь гомогенизировали в течение 4,5 ч, пока средний размер частиц не достигал 0,35-0,5 мкм, после чего распыляли с помощью центробежного дискового распылителя со скоростью вращения 18802 об/мин. Полученный порошковый материал отжигали в печи в инертной атмосфере при 770°С в течение 8,5 ч (скорость нагрева 10°С/мин). В результате чего получали спеченный катодный материал LFP, который затем дробили, и просеивали для получения конечного продукта. Данный материал обладал разрядной удельной емкостью 163 мАч/г при скорости заряда/разряда 0,1С (1С=160 мА/г). Значения насыпной плотности с утряской для полученного материала не приведены. Недостатком данного способа получения материала является наличие дополнительных технологических операций, а также необходимость применения дробилок и сит, в результате чего увеличиваются время- и энергозатраты.

Наиболее близким к заявляемому изобретению является решение по патенту [CN 103258995 А, опубл. 21.08.2013]. В качестве исходных соединений для приготовления суспензии использовали фосфат железа(III) и гидроксид или карбонат лития (в мольном соотношении 1:(0,98-1,07)), которые смешивали с 5-10 мас.% глюкозы, гомогенизировали методом мокрого помола, после чего добавляли 5-50 г/л полиэтиленгликоля, растворенного в деионизированной воде, и гомогенизировали суспензию в течение 1-8 ч до получения однородной массы. Полученную смесь диспергировали в распылительную сушку, после чего полученный порошок отжигали при 500-800°С в течение 2-10 ч. Готовый катодный материал состава LFP состоял из частиц, средний размер которых 1-3 мкм, а содержание углерода 1-6 мас.%. Удельная емкость данного катодного материала составляла 150-165 мАч/г при скорости заряда/разряда 0,2С (значение плотности тока, соответствующей 1С, в представленном патенте не приведено) в зависимости от состава и условий получения конечного продукта, а насыпная плотность с утряской варьировалась от 1,0 до 1,3 г/см3. Недостатком данного способа является получение материала с относительно низкими значениями насыпной плотности с утряской. Таким образом, существенное отличие приведенных патентов заключается в том, что все вышеописанные способы получения катодных материалов, представляющих собой порошковые материалы в виде сферических или сфероподобных частиц, имеют ряд недостатков, таких как использование токсичных, пожароопасных соединений, указанные способы достаточно трудоемки и время затратны, что увеличивает себестоимость конечного продукта. Следовательно, можно сделать вывод о том, что по-прежнему существует необходимость в разработке альтернативных способов получения активных катодных материалов для литий-ионных аккумуляторов с высокой плотностью энергии, которые были бы более дешевыми, менее энергоемкими и время затратными.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка более экономичного способа получения катодного (композитного) материала состава Li1+xFe1-xPO4/С (0≤х≤0,1) или в виде сферических или сфероподобных агломератов субмикронных первичных частиц с равномерным токопроводящим углеродным покрытием, как на поверхности агломератов, так и на поверхности первичных частиц, при сохранении относительно высоких значений насыпной плотности с утряской и основных электрохимических параметров материала (высоких значений удельной разрядной емкости, высокой кулоновской эффективности, сохранении удельной емкости при увеличении плотности тока заряда/разряда), в результате изменения способа испарения влаги из капли суспензии при распылительной сушке за счет воздействия микроволнового излучения вместо повышенных температур, что способствует равномерному распределению токопроводящего (углеродного) покрытия во всем объеме агломератов, что в совокупности приводит к высоким значениям объемной плотности энергии, при сохранении высоких показателей сохранения емкости при большом количестве зарядно-разрядных циклов.

Технический результат, достигаемый настоящим изобретением, заключается в увеличении насыпной плотности с утряской активного катодного материала и повышение его удельной емкости при различных скоростях заряда/разряда.

Указанный технический результат достигается за счет того, что способ получения активного катодного композитного агломерированного материала Li1+xFe1-xPO4/C, 0≤х≤0,1, включает следующие этапы:

а) приготовление водной суспензии с содержанием твердой фазы 20-50 мас.%, содержащей источник железа - фосфат железа, источник лития - гидроксид лития, источник углерода - смесь сахарида и органической кислоты и дистиллированную воду;

б) подача суспензии в потоке сжатого воздуха в камеру, содержащую по меньшей мере один источник микроволнового излучения, со скоростью 1-6 мл/мин и давлении сжатого воздуха 2 атм, последующее распыление суспензии и ее высушивание под действием микроволнового излучения мощностью 750-1000 Вт;

в) термообработка высушенного материала в инертной атмосфере при 650-800°С в течение 6-10 ч.

Указанный технический результат достигается также за счет того, что рентгенографически однофазный активный катодный агломерированный композитный материал для литий-ионных аккумуляторов содержит Li1+xFe1-xPO4/C, 0≤х≤0,1, полученный способом по п. 1.

Катодный композитный материал выполнен в виде сферических или сфероподобных агломератов первичных частиц с равномерным токопроводящим углеродным покрытием, как на поверхности агломератов, так и на поверхности первичных частиц толщиной 1-5 нм.

Катодный композитный материал имеет насыпную плотность с утряской 0,9-3,0 г/см3.

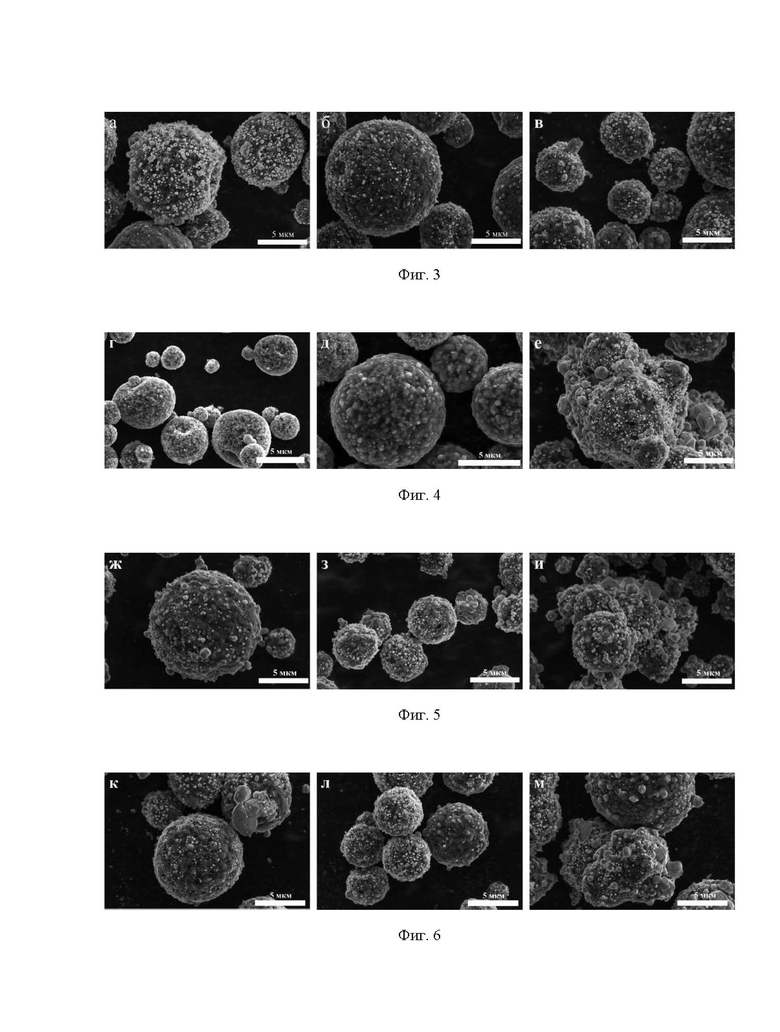

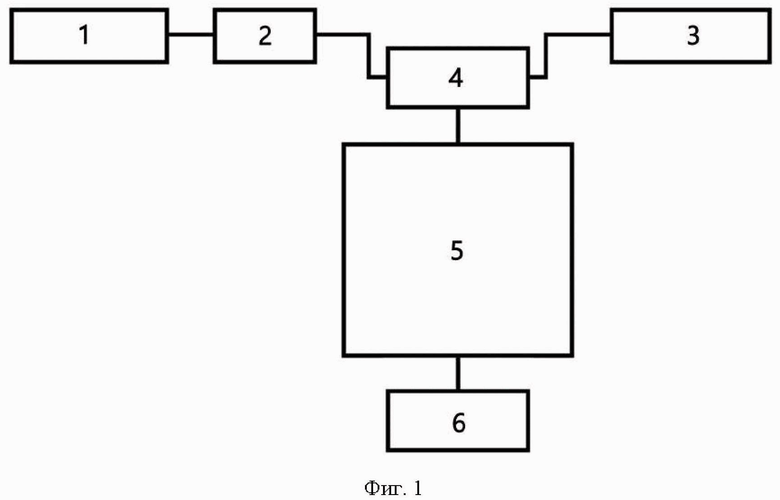

Указанный технический результат достигается за счет создания устройства для микроволновой распылительной сушки, представляющего собой камеру, оснащенную источником микроволнового излучения (одним или более магнетронами), к которой подключена распылительная форсунка с компрессором для подачи сжатого воздуха для диспергирования суспензии и устройство для дозированной подачи суспензии в распылитель (фиг. 1).

Указанный технический результат достигается за счет изменения способа испарения влаги из капель распыляемой суспензии под действием магнетронного излучения (микроволн), в результате чего происходит равномерный прогрев капли, обеспечивающий образование сферических или сфероподобных агломератов и предотвращающий образование полостей внутри образующихся агломератов и корки на их поверхности.

Указанный технический результат достигается также за счет равномерного распределения компонентов во всем объеме сферических частиц, обеспечивающего образование токопроводящего углеродного покрытия после карботермического восстановления на поверхности частиц высушенного таким способом материала. Еще одним техническим результатом настоящего изобретения является сокращение времени проведения данной технологической операции, за счет отсутствия необходимости предварительного прогрева камеры для распылительной сушки. Еще одним техническим результатом является снижение энергетических затрат до 30-50%, не только за счет сокращения времени проведения данной технологической операции, но и вследствие меньшего энергопотребления магнетроном по сравнению с нагревательными элементами распылительной сушилки в классическом исполнении за счет снижения энергетических затрат на испарение влаги при прямой передаче энергии от микроволн каплям суспензии и отсутствия необходимости нагрева значительных количеств газа до высоких температур.

В качестве исходных компонентов для приготовления суспензии в качестве источника железа, предпочтительно, используют фосфат железа(III), а также другие различные соединения железа: оксиды, соли - хлорид, цитрат, оксалат, сульфат, нитрат и другие соли железа; в качестве источника лития, предпочтительно, используют гидроксид или карбонат лития, а также другие соли лития - карбонат, фосфат, ацетат, цитрат и другие соли лития, а также смеси указанных соединений; в качестве источника углерода используют: сахариды глюкоза, сукроза, целлюлоза, крахмал и другие сахариды; органические кислоты - щавелевая, винная, лимонная и другие органические кислоты, а также смеси указанных соединений. В качестве источников углерода используют органические соединения, способные выступать в реакции карботермического восстановления и разлагаться с образованием токопроводящего углеродного покрытия во время отжига активного катодного материала.

В частном варианте для приготовления суспензии использовались фосфат железа(III), моногидрат гидроксида лития, глюкоза и лимонная кислота. Соединения-предшественники основного активного катодного материала могут быть коммерчески доступными или могут быть получены методами осаждения, гидротермальным, сольвотермальным, золь-гель, распылительной сушки или пиролизом аэрозолей, и другими известными способами.

В частном варианте реализации подачу суспензии в распылитель осуществляли в диапазоне скоростей от 1 до 6 мл/мин, но скорость подачи может быть увеличена или уменьшена в зависимости от конструкции камеры для распыления. Скорость подачи должна подбираться так, чтобы суспензия, попадая в камеру с магнетронами успевала высыхать в виде частиц порошка до того, как коснется поверхности камеры, чтобы гарантировать получение частиц необходимой морфологии.

Также в частном варианте реализации указана мощность магнетрона при распылении суспензии в диапазоне 750-1000 Вт, что обусловлено геометрией камеры для распыления. Допускается использование одного или нескольких магнетронов, расположенных как внутри камеры, так и снаружи нее, и работающих при более высоких или более низких значениях мощности. Главными параметрами в выборе количества, мощности и расположения магнетронов является остаточная влажность распыленного материала, предпочтительно не более 5%, и необходимые форма и распределение по размерам его частиц.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется чертежами и примерами практической реализации.

На фиг. 1 представлена схема установки микроволновой распылительной сушки (1 емкость с распыляемой суспензией, 2 - дозирующий насос, 3 - компрессор для подачи воздуха, 4 - распыляющее устройство, 5 - сушильная камера с источниками микроволнового излучения, 6 - сборник сухого продукта).

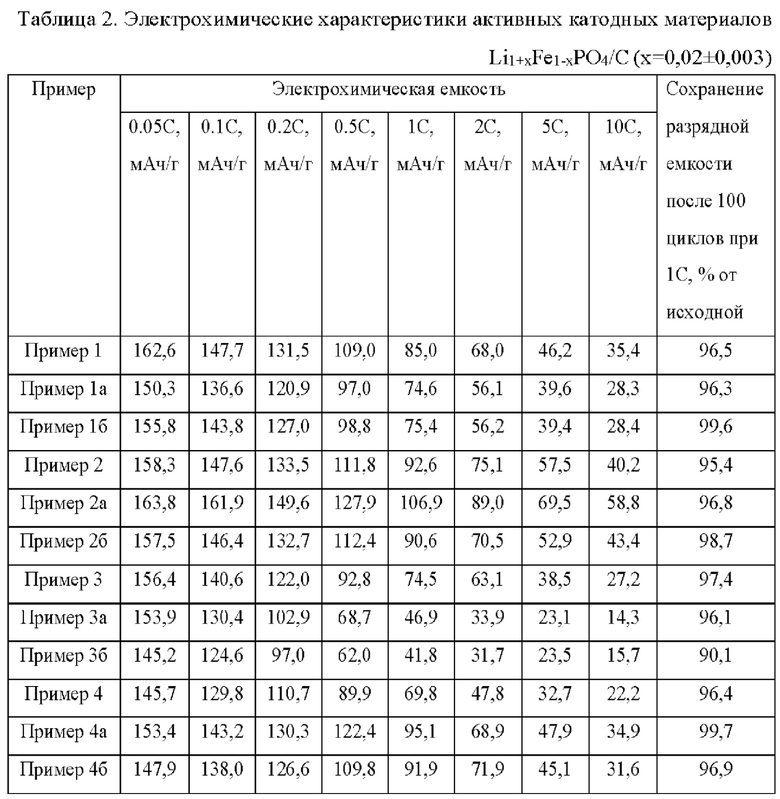

На фиг. 2 представлена дифрактограмма материала Li1.022Fe0.978PO4, синтезированного согласно примеру 2а, полученная с использованием CoKα1 излучения, λ=1,789Å (черный - экспериментальные значения, красный - расчетные значения для структуры LiFePO4 с пространственной группой Pnma, голубой - разностная кривая (расчет - эксперимент)). Штрихдиаграмма обозначает теоретические положения рефлексов для структуры LiFePO4 с пространственной группой Pnma.

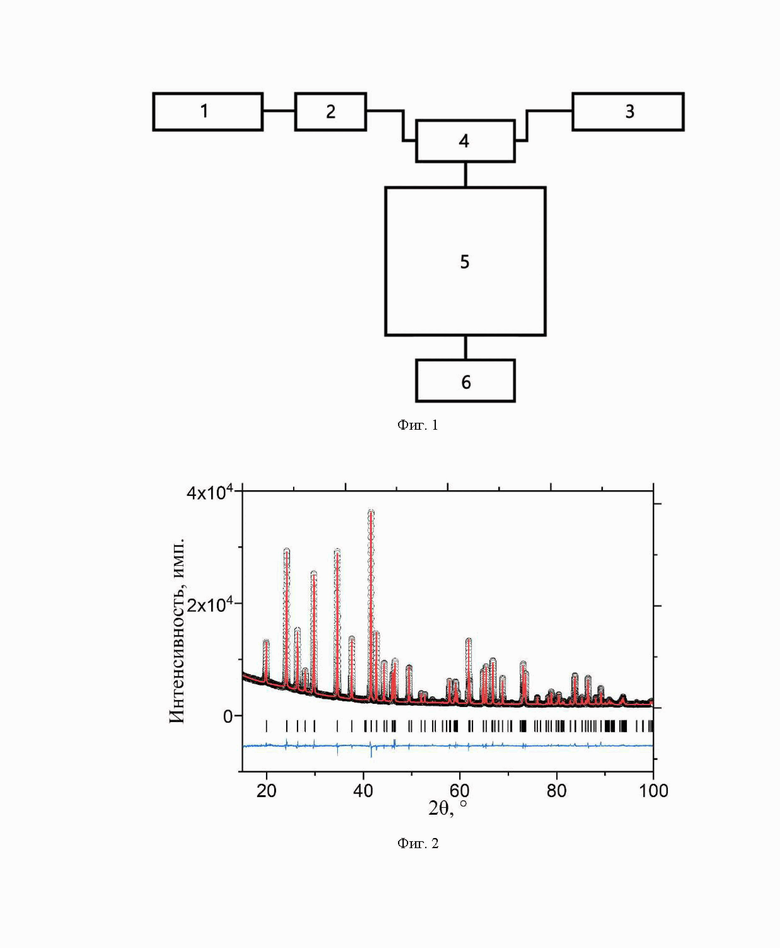

На фиг. 3 приведены микрофотографии частиц материала LFP, полученных с помощью сканирующей электронной микроскопии, где изображения (а), (б), (в) соответствуют материалам по примерам 1, 1а, 1б.

На фиг. 4 приведены микрофотографии частиц материала LFP, полученных с помощью сканирующей электронной микроскопии, где изображения (г), (д), (е) соответствуют материалам по примерам 2, 2а, 2б.

На фиг. 5 приведены микрофотографии частиц материала LFP, полученных с помощью сканирующей электронной микроскопии, где изображения (ж), (з), (и) соответствуют материалам по примерам 3, 3а, 3б.

На фиг. 6 приведены микрофотографии частиц материала LFP, полученных с помощью сканирующей электронной микроскопии, где изображения (к), (л), (м) соответствуют материалам по примерам 4, 4а, 4б.

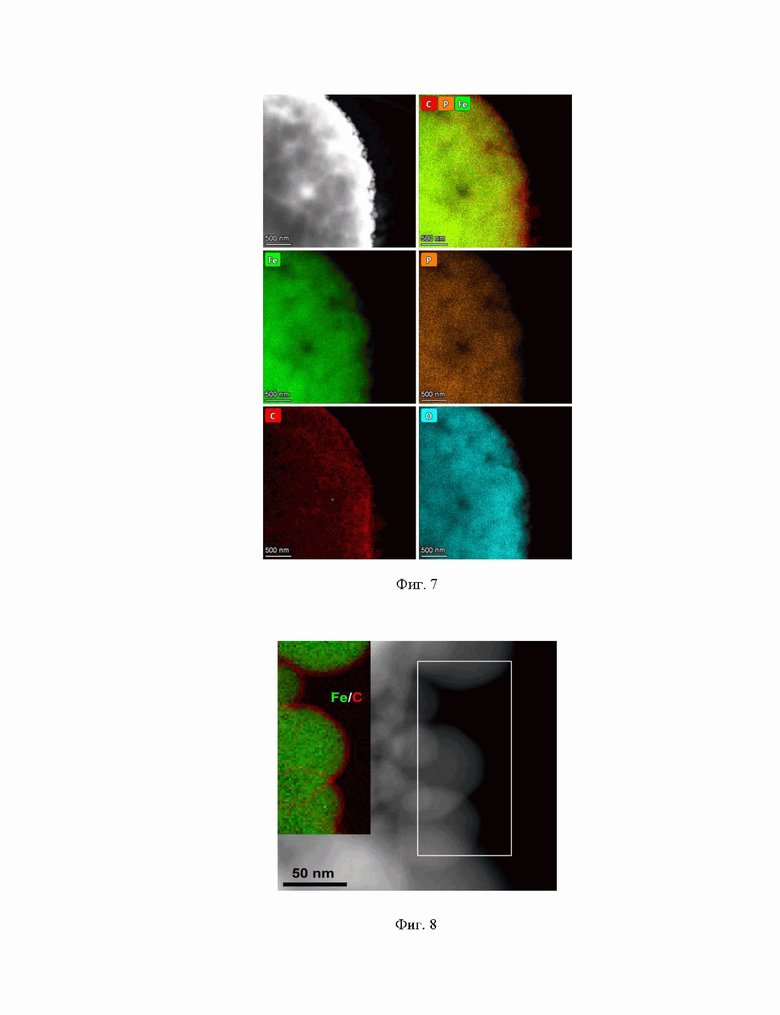

На фиг. 7 представлено изображение темнопольной просвечивающей сканирующей электронной микроскопии для сферического агломерата и соответствующие ему карты распределения элементов, полученные с помощью энергодисперсионной рентгеновской спектроскопии, демонстрирующие пространственные распределения элементов Fe, Р, С и О для соединения, полученного согласно примеру 2а. Элементы Fe, Р и О распределены гомогенно. Углерод образует покрытие на поверхности агломерата.

На фиг. 8 представлено изображение темнопольной просвечивающей сканирующей электронной микроскопии первичных частиц в агломерате и соответствующая ему карта распределения элементов Fe и С, полученная с помощью спектроскопии энергетических потерь электронов для соединения, полученного согласно примеру 2а. Углерод образует однородное покрытие на поверхности частиц.

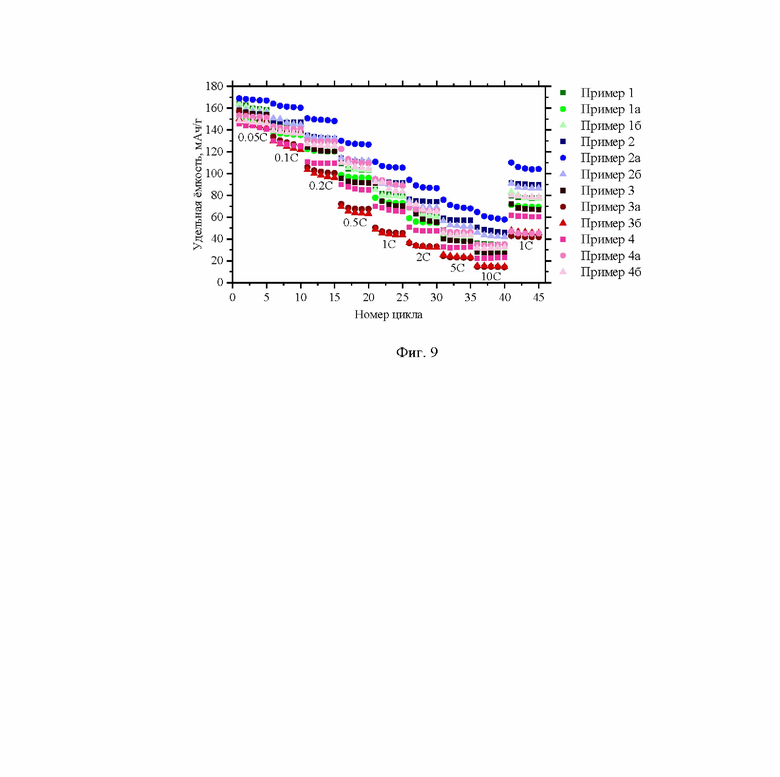

На фиг. 9 продемонстрированы зависимости удельной разрядной емкости катодных материалов LFP от номера цикла для примеров 1, 1а, 1б, 2, 2а, 2б, 3, 3а, 3б, 4, 4а, 4б. Циклирование всех катодных материалов проводилось при различных скоростях заряда/разряда в диапазоне потенциалов 2.0-4.0 В отн. Li/Li+ по следующей программе: 5 циклов 0.05С, 5 циклов - 0.1С, 5 циклов - 0.2С, 5 циклов - 0.5С, 5 циклов - 1С, 5 циклов - 2С, 5 циклов - 5С, 5 циклов - 10С, где 1С=160 мА/г.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании приведены средства и методы, с помощью которых может быть осуществлено настоящее изобретение, а также приведены примеры его реализации. Химические соединения для использования в настоящем изобретении являются коммерчески доступными или могут быть получены известными способами из доступных реактивов.

В частности, используемый в качестве предшественника ортофосфат железа(III) FePO4 коммерчески доступен или может быть получен методом осаждения. С помощью данного метода синтеза частицы соединения-предшественника могут быть получены в реакторе смешения периодического действия при температурах до 100°С при атмосферном давлении в инертной среде или на воздухе.

Данный метод синтеза состоит из следующих стадий: 1) приготовление водного раствора соли железа (II) или железа(III) (Раствор А), например, сульфата, нитрата, хлорида или др., и водного раствора вещества, содержащего фосфатную группу (Раствор Б), например, гидрофосфата аммония, дигидрофосфата аммония, фосфорной кислоты или др; 2) подача в реактор смешения Раствора А, Раствора Б и окислителя, например пероксид водорода (если Раствор А представляет собой раствор соли железа (II)), при контролируемых рН и температуре и их осаждение в виде гидратированного фосфата железа(III); 3) промывка осадка от маточного раствора; 4) фильтрование и сушка осадка; 5) отжиг для получения безводного ортофосфата железа(III) FePO4.

Термин «активный катодный материал», используемый в настоящем описании, обозначает материал, который может быть использован в положительном электроде (катоде) во вторичных электрохимических источниках тока и который способен к связыванию и высвобождению (интеркаляции и деинтеркаляции) носителей заряда при работе такого источника.

Источники микроволнового излучения для осуществления настоящего изобретения являются общедоступными. Мощность, рабочая частота, количество и место расположения этих источников могут быть подобраны в зависимости от таких параметров, как размер сушильной камеры, планируемое время обработки, температура обработки, остаточная влажность продукта, требуемая производительность по количеству продукта и т.д.

Скорость испарения влаги из капли можно регулировать, изменяя мощность магнетрона. Специалист может подобрать подходящие мощность магнетрона и время сушки в зависимости от конкретных характеристик высушиваемого раствора и/или суспензии (концентраций растворенных и/или диспергированых веществ, вязкости) и геометрических размеров сушильной камеры.

В результате карботермического восстановления образуется композитный катодный материал с токопроводящим углеродным покрытием переменного состава Li1+xFe1-xPO4/C (0≤х≤0,1).

Термин «примерно», используемый в настоящем описании как количественный признак, отражает неопределенность, связанную с погрешностью измерения. Погрешность измерения может составлять 5-10%, предпочтительно 5%.

Получение катодного материала состава Li1+xFe1-xPO4/C (в частном случае х=0,02±0,003) состоит из трех последовательных этапов: 1) приготовление суспензии (водной или с добавлением органических растворителей), предпочтительно водной, 2) распыление и сушка суспензии в камере с одним или несколькими магнетронами, 3) карботермическое восстановление высушенного прекурсора для получения углеродсодержащего композита Li1+xFe1-xPO4/C.

Водная суспензия представляет собой смесь источника железа, например, FePO4, FePO4⋅xH2O, предпочтительно FePO4; источника лития, например, LiOH, LiOH⋅H2O, Li2CO3 или их смеси, предпочтительно LiOH⋅Н2О и источника углерода для карботермического восстановления и создания токопроводящего покрытия, например, глюкозы, целлюлозы, сукрозы или других сахаридов, предпочтительно глюкозы С6Н12О6, лимонной кислоты С6Н8О7. Смесь гомогенизируют с помощью миксера, планетарной мельницы или любого другого перемешивающего устройства, в частном случае в планетарной мельнице, в течение 2-24 ч, предпочтительно 2 ч, при 300-1000 об/мин, предпочтительно 300 об/мин. Затем переносят суспензию в удобную емкость. Общее количество жидкости рассчитывается в зависимости от заданной морфологии и пористости вторичных частиц. Затем суспензию с помощью форсунки диспергируют в камеру с магнетроном, работающим при мощности не менее 750 Вт, в частном случае предпочтительно 1000 Вт (скорость подачи суспензии 1-6 мл/мин, давление на входе в распылительную форсунку ≥2 атм). Сушка капель производится под действием микроволн. По окончании распыления высушенный порошок собирают в тигель и направляют на термообработку в печь при 350-800°С, преимущественно 750°С, с временем изотермической выдержки 4-15 ч, преимущественно 8 ч в атмосфере инертного газа.

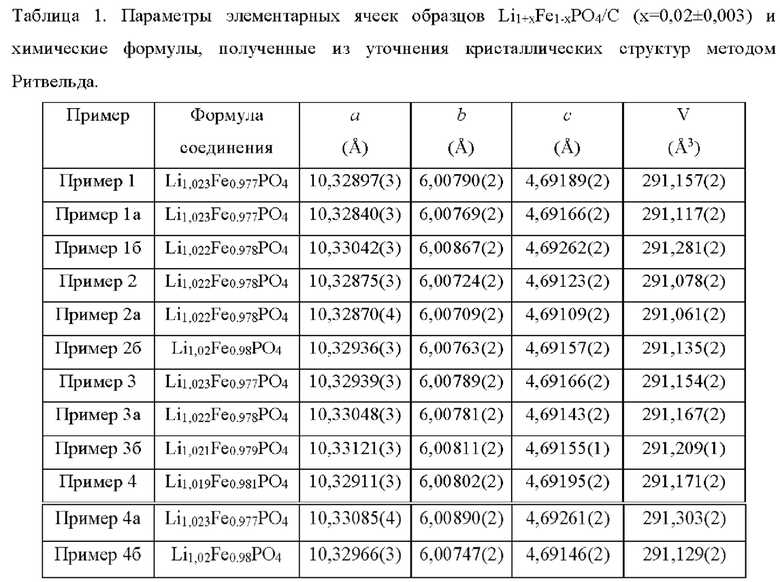

Образцы активного катодного материала, полученные после отжига, были охарактеризованы необходимыми физико-химическими методами исследования. Фазовый состав образцов был установлен методом рентгенофазового анализа (РФА, дифрактометр Huber G670, CoKα1 излучение). Согласно РФА, полученные образцы Li1+xFe1-xPO4/C являются рентгенографически однофазными. Параметры элементарной ячейки всех образцов материала Li1+xFe1-xPO4/C представлены в Таблице 1. Локальный химический состав, анализ пространственного распределения элементов в объеме образцов были изучены с помощью просвечивающей электронной микроскопии (микроскоп Titan Themis Z, ускоряющее напряжение 200 кВ, оборудованный приставкой Super-X для проведения элементного анализа с использованием рентгеновской энергодисперсионной спектроскопии (ЭДС) и спектрометром энергетических потерь электронов Gatan Quantum ER965). Морфология исследовалась с помощью сканирующей электронной микроскопии (СЭМ) с использованием электронного микроскопа ThermoFisher Quattro S. Частицы материалов имеют сферическую форму, средний размер которых определен методом лазерного светорассеяния в водной суспензии (Fritsch NanoTec). Содержание остаточного углерода, установленное методом термогравиметрии (ТГ, термический анализатор TG-DSC STA-449), не превышает 3,5 мас.%.

Насыпная плотность с утряской определялась на приборе Quantachrome Autotap. Образец материала в количестве около 40 г высушили в сушильном шкафу в течение не менее 2 ч при температуре (105±2)°С и охладили в эксикаторе, заполненным достаточным количеством осушителя. После охлаждения образец материала засыпали в стеклянный мерный цилиндр вместимостью 50 см3, предварительно взвешенный с погрешностью не более 0,5 г. Цилиндр заполняли примерно на 10 мл таким образом, чтобы не образовалось воздушных пузырьков. После наполнения цилиндр с материалом взвешивали с погрешностью не более 0,5 г. Цилиндр помещали в держатель прибора Quantachrome Autotap и встряхивали (1250±150) раз. Уплотнение проводили по циклам, засыпая каждый раз примерно по 10 мл образца, считая за один цикл (1250±150) встряхиваний. Плотность после утряски ρt, г/см3, вычисляли по формуле:

ρt=(m1-m0)/V,

где m0 - масса пустого цилиндра, г; m1 - масса цилиндра с материалом, г; V - объем уплотненного материала, см3.

Лучший образец LFP из серии экспериментов по примерам 1-4 обладал насыпной плотностью с утряской 1,62 г/см3.

Изучение электрохимических свойств активных катодных материалов проводилось методом гальваностатического циклирования в двухэлектродной ячейке с металлическим литием в качестве анода. Двухэлектродные ячейки собирались в перчаточном боксе MBraun с инертной атмосферой аргона. В качестве электролита использовался 1М раствор LiPF6 в смеси органических растворителей этилен карбоната, пропилен карбоната и диметил карбоната, взятых в объемном соотношении 1:1:3, соответственно. В качестве сепаратора использовалось боросиликатное стекловолокно. Для приготовления катодной массы активный катодный материал смешивают с одной или несколькими электропроводящими добавками и связующим веществом. В качестве электропроводящей добавки могут использоваться, например, различные формы углерода, в т.ч. графит, сажа, аморфный углерод, углеродные нанотрубки и фуллерены, проводящие полимерные материалы (на основе полианилина, полипиролла, полиэтилендиокситиофена) и т.п. Содержание электропроводящих добавок в катодной массе может варьироваться от 0,1 до 20 мас.%. В качестве связующего могут быть использованы, например, раствор поливинилиденфторида в N-метил-2-пирролидоне или суспензия перфторполиэтилена (фторопласт, тефлон) в воде. Содержание связующего в катодной массе может варьироваться от 1 до 20 мас.%. Катод для литий-ионного аккумулятора может быть изготовлен из катодной массы известными в данной области техники методами. Например, к катодной смеси, состоящей из 80 мас.% активного катодного материала, 10 мас.% сажи Super-P и 10 мас.% поливинилиденфторида, добавляли N-метил-2-пирролидон и механически гомогенизировали до получения однородной смеси. Полученную смесь наносили на покрытую углеродом алюминиевую подложку (токосъемник) с помощью автоматического аппликатора Zehntner ZAA 2300, сушили и прокатывали на вальцах, затем вырезали электроды диаметром 15 мм, которые взвешивали и окончательно высушивали при пониженном давлении (10-2 атм) при 120°С в течение 12 часов для удаления остаточной воды и растворителя. Электрохимические испытания проводились с помощью гальваностатического циклирования при различных плотностях тока (0.05С, 0.1С, 0.2С, 0.5С, 1С, 5С и 10С, где 1С=160 мА/г) в диапазоне потенциалов 2,0 4,0 В в отн. Li/Li+ для LFP. Результаты исследования представлены в Таблице 2.

Ниже представлены примеры конкретного осуществления изобретения.

ПРИМЕР 1

Для приготовления суспензии в стальной барабан вместимостью 250 мл всыпали 350 г шаров из диоксида циркония (d=3 мм) и 70 г FePO4 и измельчали в планетарной мельнице без растворителя в течение 6,5 мин при скорости вращения 300 об/мин. К фосфату железа добавляли 20 г сухого LiOH⋅Н2О, 12 г глюкозы, предварительно растворенной в 70 мл H2O дист. и 4,5 г лимонной кислоты. Смесь гомогенизировали в планетарной мельнице в течение 2 ч при скорости вращения 300 об/мин с реверсом каждые 10 мин. Затем переносили суспензию в стакан, отделяя шары. Добавляли деионизированную воду из расчета общего количества по отношению массы фосфата железа к массе воды m (FePO4): m (Н2О)=1:1, что соответствует содержанию твердой фазы 50%. Для предотвращения расслаивания, суспензию постоянно перемешивали с помощью магнитной мешалки.

С помощью перистальтического насоса суспензия подавалась с скоростью 1 мл/мин в распылительную форсунку одновременно со сжатым воздухом под давлением р=2 атм. Суспензия распылялась в камеру микроволновой печи, работающей при мощности 1000 Вт. По окончании распыления порошок собирали со стенок камеры в тигель и направляли на термообработку в печь при 750°С с временем изотермической выдержки 8 часов (скорость нагрева 4°С/мин) в атмосфере инертного газа.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 3а) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,023Fe0..977PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 5-6 мкм. Насыпная плотность с утряской данного материала составила 1,41 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 162,6, 147,7, 131,5, 109,0, 85,0 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 96,5% (плотность тока 1С) (табл. 2).

ПРИМЕР 1а

Аналогичен примеру 1, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 3 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 3б) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,023Fe0..977PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 5-6 мкм. Насыпная плотность с утряской данного материала составила 1,37 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 150,3, 136,6, 120,9, 97,0, 74,6 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 96,3% (плотность тока 1С) (табл. 2).

ПРИМЕР 1б

Аналогичен примеру 1, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 6 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 3в) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,022Fe0..978PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 4-5 мкм. Насыпная плотность с утряской данного материала составила 1,30 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 155,8, 143,8, 127,0, 98,8, 75,4 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 99,6% (плотность тока 1С) (табл. 2).

ПРИМЕР 2

Аналогичен примеру 1, отличие состоит в методике приготовления суспензии для распыления.

После двух часов гомогенизации суспензии в планетарной мельнице добавляли еще 70 мл дистиллированной воды так, что отношение массы фосфата железа к массе воды составило m (FePO4): m (Н2О)=1:2 (содержание твердой фазы 33%). Затем суспензия подвергалась распылению в камеру микроволновой печи с последующим отжигом высушенного порошка, аналогично примеру 1.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 4г) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,022Fe0..978PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 5-6 мкм. Насыпная плотность с утряской данного материала составила 1,56 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 158,3, 147,6, 133,5, 111,8, 92,6 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 95,4% (плотность тока 1С) (табл. 2).

ПРИМЕР 2а

Аналогичен примеру 2, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 3 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 4д) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,022Fe0..978PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 5-6 мкм. Насыпная плотность с утряской данного материала составила 1,62 г/см3, что выше по сравнению с примером 2, вследствие образования более гладкой поверхности агломератов. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 163,8, 161,9, 149,6, 127,9, 106,9 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 96,8% (плотность тока 1С) (табл. 2).

Согласно энергодисперсионной рентгеновской спектроскопии (фиг. 7) материал по примеру 2а характеризуется гомогенным распределением Fe, Р и О. Согласно энергодисперсионной рентгеновской спектроскопии (фиг. 7) и спектроскопии энергетических потерь электронов (фиг. 8), однородное токопроводящее (углеродное) покрытие присутствует как на поверхности агломератов, так и на поверхности первичных частиц. Толщина углеродного покрытия на поверхности первичных частиц в составе сферических агломератов составляет не более 5 нм.

ПРИМЕР 2б

Аналогичен примеру 2, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 6 мл/мин.

Согласно данным рентгенофазового анализа (фиг. 1, табл. 1) и сканирующей электронной микроскопии (фиг. 4е) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,02Fe0.98PO4 со структурой оливина. Активный катодный материал состоит из агломератов неправильной формы, средний размер частиц которого превышает 8 мкм, что связано с достаточно быстрым распылением менее вязкой суспензии, по сравнению с примером 1. Насыпная плотность с утряской данного материала составила 1,0-1,1 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 157,5, 146,4, 132,7, 112,4, 90,6 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 98,7% (плотность тока 1С) (табл. 2).

ПРИМЕР 3

Аналогичен примеру 1, отличие состоит в методике приготовления суспензии для распыления.

После двух часов гомогенизации суспензии в планетарной мельнице, добавляли еще 210 мл дистиллированной воды так, что отношение массы фосфата железа к массе воды составило m (FePO4): m (Н2О)=1:4 (содержание твердой фазы 20%). Затем суспензия подвергалась распылению в камеру микроволновой печи с последующим отжигом высушенного порошка, аналогично примеру 1.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 5ж) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,023Fe0..977PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 5-6 мкм. Насыпная плотность с утряской данного материала составила 1,28 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 156,4, 140,6, 122,0, 92,8, 74,5 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 97,4% (плотность тока 1С) (табл. 2).

ПРИМЕР 3а

Аналогичен примеру 3, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 3 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 5з) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,022Fe0..978PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 5-6 мкм. Насыпная плотность с утряской данного материала составила 1,25 г/см3. Значения удельной разрядной емкости при разных скоростях циклирования активного катодного материала (фиг. 9) составили 153,9, 130,4, 102,9, 68,7, 46,9 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 96,1% (плотность тока 1С) (табл. 2).

ПРИМЕР 3б

Аналогичен примеру 3, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 6 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 5и) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,021Fe0..979PO4 со структурой оливина. Активный катодный материал состоит из агломератов неправильной формы, средний размер частиц которого превышает 8 мкм, что связано с достаточно быстрым распылением менее вязкой суспензии, по сравнению с примером 1. Насыпная плотность с утряской данного материала составила 1,0-1,1 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 145,2, 124,6, 97,0, 62,0, 41,8 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 90,1% (плотность тока 1С) (табл. 2).

ПРИМЕР 4

Аналогичен примеру 1, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи при мощности микроволнового излучения 750 Вт.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 6к) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,019Fe0..981PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 4-5 мкм. Насыпная плотность с утряской данного материала составила 1,14 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 145,7, 129,8, 110,7, 89,9, 69,8 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 96,4% (плотность тока 1С) (табл. 2).

ПРИМЕР 4а

Аналогичен примеру 4, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 3 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 6л) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,023Fe0..977PO4 со структурой оливина. Активный катодный материал состоит из сферических агломератов размером 3-4 мкм. Насыпная плотность с утряской данного материала составила 1,1 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 153,4, 143,2, 130,3, 122,4, 95,1 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 99,7% (плотность тока 1С) (табл. 2).

ПРИМЕР 4б

Аналогичен примеру 4, отличие состоит в том, что суспензия подавалась в камеру микроволновой печи со скоростью 6 мл/мин.

Согласно данным рентгенофазового анализа (табл. 1) и сканирующей электронной микроскопии (фиг. 6л) полученные порошки темно-серого или черного цвета представляют собой вещество состава Li1,02Fe0..98PO4 со структурой оливина. Активный катодный материал состоит из агломератов неправильной формы, средний размер частиц которого превышает 7 мкм, что связано с достаточно быстрым распылением менее вязкой суспензии, по сравнению с примером 1. Насыпная плотность с утряской данного материала составила 0,9 г/см3. Значения удельной разрядной емкости активного катодного материала (фиг. 9) составили 147,9, 138,0, 126,6, 109,8, 91,9 мАч/г при скоростях циклирования 0.05С, 0.1С, 0.2С, 0.5С, 1С, соответственно. Сохранение электрохимической емкости от исходной за 100 зарядно-разрядных циклов составляет 96,9% (плотность тока 1С) (табл. 2).

Изобретение относится к области электрохимической промышленности, а именно к технологии агломерации электродных (катодных) материалов для применения в литий-ионных аккумуляторах с высокой объемной плотностью энергии посредством распылительной сушки. Технический результат, достигаемый изобретением, заключается в увеличении насыпной плотности с утряской активного катодного материала и повышении его удельной емкости при различных скоростях заряда/разряда. Способ получения активного катодного композитного агломерированного материала Li1+xFe1-xPO4/C, 0≤х≤0,1, включает следующие этапы: приготовление водной суспензии с содержанием твердой фазы 20-50 мас.%, содержащей источник железа - фосфат железа, источник лития - гидроксид лития, источник углерода - смесь сахарида и органической кислоты и дистиллированную воду; подача суспензии в потоке сжатого воздуха в камеру, содержащую по меньшей мере один источник микроволнового излучения, со скоростью 1-6 мл/мин, последующее распыление суспензии и ее высушивание под действием микроволнового излучения мощностью 750-1000 Вт; термообработка высушенного материала в инертной атмосфере при 650-800°С в течение 6-10 ч. 9 ил., 2 табл., 12 пр.

Способ получения активного катодного композитного агломерированного материала с равномерным углеродным покрытием для литий-ионных аккумуляторов с формулой Li1+xFe1-xPO4/C, 0≤х≤0,1, включающий следующие этапы:

а) приготовление водной суспензии с содержанием твердой фазы 20-50 мас.%, содержащей источник железа - фосфат железа, источник лития - гидроксид лития, источник углерода - смесь сахарида и органической кислоты и дистиллированную воду;

б) подача суспензии в потоке сжатого воздуха в камеру, содержащую по меньшей мере один источник микроволнового излучения, со скоростью 1-6 мл/мин, последующее распыление суспензии и ее высушивание под действием микроволнового излучения мощностью 750-1000 Вт;

в) термообработка высушенного материала в инертной атмосфере при 650-800°С в течение 6-10 ч.

| US 2012058039 A1, 08.03.2012 | |||

| CN 102874788 A, 16.01.2013 | |||

| CN 106229505 A 14.12.2016 | |||

| КАТОДНАЯ СМЕСЬ С УЛУЧШЕННОЙ ЭФФЕКТИВНОСТЬЮ И УДЕЛЬНОЙ ЭНЕРГИЕЙ ЭЛЕКТРОДА | 2009 |

|

RU2454755C1 |

| КОМПОЗИЦИОННЫЙ КАТОДНЫЙ МАТЕРИАЛ | 2012 |

|

RU2492557C1 |

Авторы

Даты

2025-01-30—Публикация

2024-01-26—Подача