Изобретение относится к технологиям получения положительного электрода литий-ионных аккумуляторов (ЛИА) и может быть использовано в производстве ЛИА.

Известен способ получения электродной массы, электродного композитного материала металл-ионных аккумуляторов (Патент RU №2732368, опубликовано 16.09.2020, МПК Н01М 4/04), включающий нанесение углеродного покрытия в нескольких стадий, при этом покрываемый материал смешивают с порошком полиакрилонитрила с последующим добавлением пластификатора, который затем удаляется растворителем или упариванием, после чего пластичная масса отжигается в инертной атмосфере.

Недостатком данного технического решения является удельная емкость электродов, 140-160 мАч/г, что ограничивает общую емкость ЛИА.

Известен способ изготовления катодного материала (An anocarbon compositeas a conducting agent to improve the electrochemical performance of a LiCoO2 cathode /Qing-tang ZHANG, Mei-zhen QU, Zuo-long YU/ New Carbon Materials, Vol. 22, lssue4, December 2007, P. 361-364), содержащего (масс. %): наноуглеродный композит - 3, связующее LA132 на водной основе - 3, кобальтат лития - 94. Наноуглеродный композит получают диспергированием многостенных углеродных нанотрубок (МУНТ) и ацетиленовой сажи в дистилированной воде под действием ультразвуковой обработки с использованием поливинилпирролидона в качестве диспергатора. Катодный материал имеет удельную емкость 147 мАч/г.

Недостатком такого технического решения является малая удельная емкость катодного материала.

Известен электродный материал на основе смеси углеродных нанотрубок и графита FSN 4 («Перспективные материалы» №2, 2021, с. 66-76, принят за прототип). Углеродные нанотрубки были синтезированы на катализаторе (Со - Мо)/(Al2O3 - MgO), затем УНТ был окислен озоново-кислородной смесью (1 масс. % О3), то есть функционализирован. Электроды готовили из смеси УНТ/ порошок графита марки FSN-4. Содержание УНТ в смеси составляло 2 масс. %. В качестве связующего использовали раствор каучука концентрацией 26,7 масс. % из расчета содержания связующего в материале 7%. Полученный электродный материал наносили на никелевую сетку толщиной 14 мкм (у нас -коллектор), затем просушивали до постоянной массы и прокатывали. Смесь показала обратимую удельную емкость 277 мАч/г в пересчете на массу УНТ.

Недостатком прототипа является использование в описанном способе получения катода ЛИА только механического перемешивания, в то время, как углеродные нанотрубки необходимо активировать действием ультразвука. В связи с этим полученная удельная емкость не может быть максимальной.

Проблемой увеличения емкости литий-ионных аккумуляторов является низкая удельная емкость катодного материала по отношению к анодному. Техническим результатом изобретения является повышение удельной емкости катода свыше 200 мАч/г.

Данный технический результат достигается предлагаемым способом получения катода литий-ионного аккумулятора. Способ получения катода литий-ионного аккумулятора, включающий получение смеси из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Co-Mo/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA 132, представляющего собой 15% эмульсию на водной основе с последующим перемешиванием и нанесением на коллектор, сушке и прокатке, причем в качестве дополнительных компонентов смесь содержит фторопластовую эмульсию и углеродный материал SuperP при следующем соотношении компонентов, масс. %:

приготовление смеси осуществляют в следующей последовательности: каучуковый клей LA132 добавляют к дистиллированной воде, взятой в количестве 80-82 масс. % от массы сухих компонентов (углеродный материал SuperP, графит FSN-4, углеродные нанотрубки) полученную суспензию выдерживают в течение 12 часов, перемешивают со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 2 часов, например, в вакуумном смесителе Planetary Vacuum Mixer LITH-PVM-5L затем добавляют углеродные нанотрубки и затем обрабатывают в ультразвуковой ванне в течение 10 мин при мощности 320 Вт и частоте 40 кГц, к полученной суспензии добавляют углеродный материал SuperP, порошок графита FSN-4, фторопластовую 60% эмульсию и перемешивают со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 4 часов, полученную массу пропускают через сито с размером ячеек 40 мкм и наносят полученную массу на коллектор, сушат в вакуумном сушильном шкафу при 80°С в течение 23-25 часов при вакуумметрическом давлении 0,08-0,1 мПа, достают коллектор с массой из вакуумного сушильного шкафа и прокатывают его через вальцы с возможностью получения слоя катодного материала толщиной 13-15 мкм.

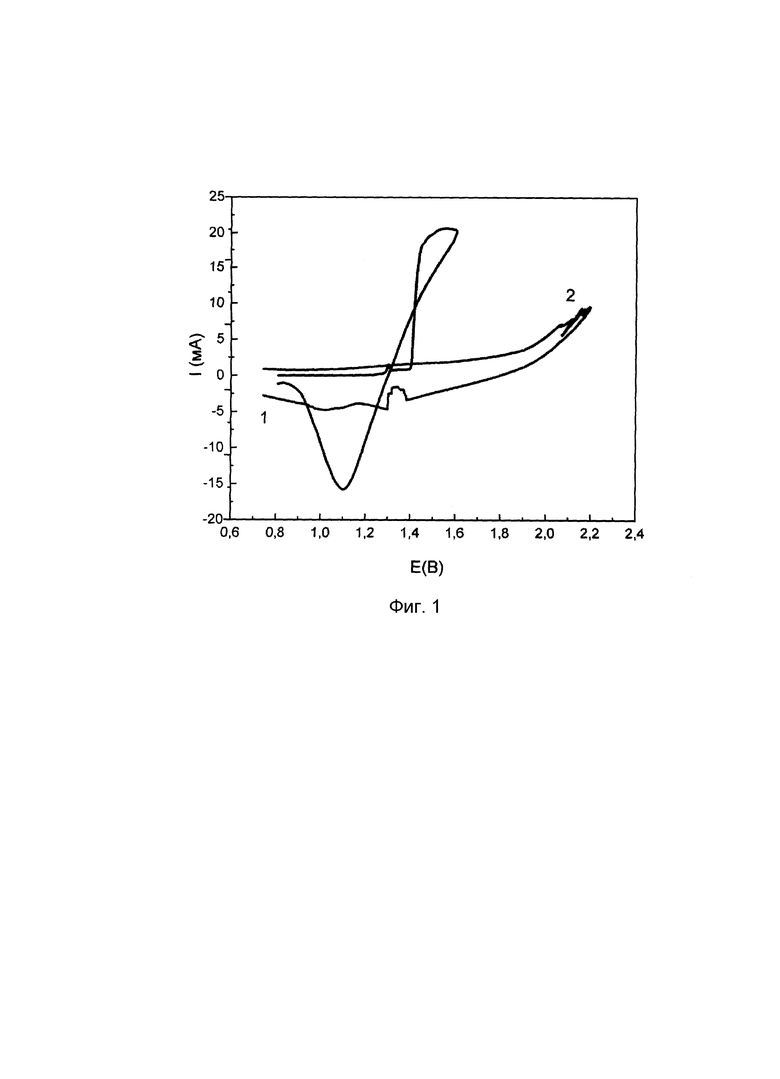

На фиг.1 показаны циклические вольтамперометрические зависимости катодов по предлагаемому способу (1) и способу прототипа (2).

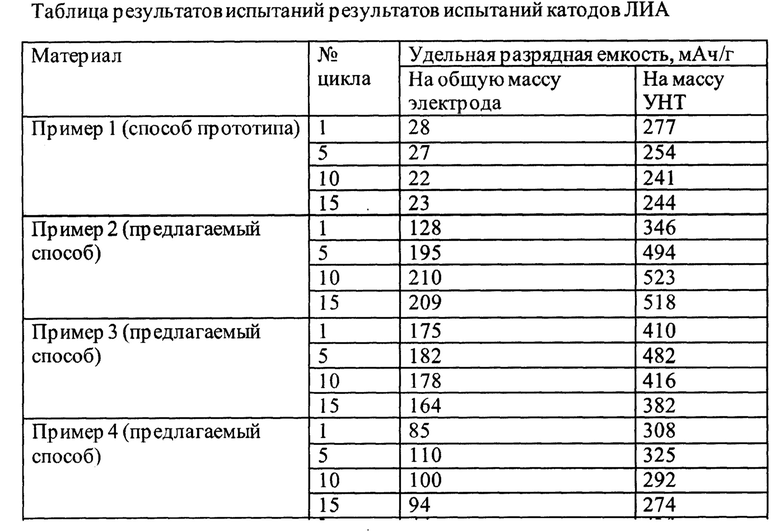

В таблице результатов испытаний катодов ЛИА из углеродных материалов приведены удельные емкости различных вариантов состава и технологии катодов в процессах гальваностатического циклирования при зарядной и разрядной плотности тока 2 мА/см2. Заряд проводили до потенциала 1,5 В по серебряному электроду сравнения.

Реализуется предлагаемый способ получения катодного материала литий-ионного аккумулятора следующим образом. Получают смесь из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Со-Мо/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA132, представляющего собой 15% эмульсию на водной основе с последующем перемешиванием и нанесением на коллектор, сушке и прокатке.

В смесь дополнительно вводят фторопластовую эмульсию и углеродный материал SuperP, при следующем соотношении компонентов, масс. %:

Приготовление смеси осуществляют в следующей последовательности: каучуковый клей LA132 добавляют к дистиллированной воде, взятой в количестве 80-82 масс. % от массы сухих компонентов (углеродный материал SuperP, графит FSN-4, углеродные нанотрубки) полученную суспензию выдерживают в течение 12 часов, перемешивают со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 2 часов, затем добавляют углеродные нанотрубки и затем обрабатывают в ультразвуковой ванне в течение 10 мин при мощности 320 Вт, частоте 40 кГц, к полученной суспензии добавляют углеродный материал SuperP, порошок графита FSN -4, фторопластовую 60% эмульсию и перемешивают со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 4 часов, полученную массу пропускают через сито с размером ячеек 40 мкм и наносят полученную массу на коллектор, сушат в вакуумном сушильном шкафу при 80°С в течение 23-25 часов при вакуумметрическом давлении 0,08-0,1 мПа, достают коллектор с массой из вакуумного сушильного шкафа и прокатывают его через вальцы с возможностью получения слоя катодного материала толщиной 13-15 мкм.

Перемешивание проводят с помощью вакуумного смесителя Planetary Vacuum Mixer LITH-PVM-5L.

Использование углеродных материалов в качестве катодных материалов ЛИА основано на возможном процессе интеркаляции анионов электролита

которая происходит на границах зерен графита и углеродных нанотрубок, обработанных озоново-кислородной смесью («Перспективные материалы» №2, 2021, с. 66-76) при потенциалах 3,5-4 В относительно литиевого электрода сравнения и обусловлена наличием в электроде положительно заряженных поверхностных структурных фрагментов функционализированных нанотрубок, электронный транспорт от которых обеспечивается частицами графита FSN-4. Смешивание функционализированных нанотрубок с графитом приводит к формированию новых позиций для внедрения анионов, количество этих позиций становится больше, чем в графите и нанотрубках по отдельности, за счет чего увеличивается удельная емкость. В связи с этим катодная активность материала в первую очередь связана с макроструктурой электрода. От содержания УНТ зависит количество возможных для внедрения позиций, поэтому увеличение их содержания в электроде способствует увеличению удельной емкости не только по активному компоненту, но и по всему электроду.

Порядок смешивания компонентов играет важную роль в формировании макроструктуры электрода, основой которой является связующее каучуковый клей LA132 и фторопластовая эмульсия, образующее с порошковыми компонентами, УНТ, графитом FSN-6 и SuperP прочный, эластичный и пористый каркас. Выдержка эмульсии клея LA132 в воде в течение 12 часов способствует образованию тонкодисперсной системы, в которой, после перемешивания со скоростью 550-600 об/мин в течение 2 часов и вакууме 0,08-0,01 мПа образуется коллоидный раствор связующего, устойчивый к седиментации. При большей скорости перемешивания происходит диспергирование раствора связующего в газовую фазу и повышается ее газонаполнение. При меньшей скорости вращения снижается седиментационная устойчивость коллоидного раствора. С целью снижения газонаполнения раствора связующего в процессе перемешивания над раствором создают вакуум, который способствует быстрому выходу газовых пузырьков.

Время перемешивания, 2 часа, соответствует стабилизации гранулометрического состава коллоидного раствора, что было установлено проведенными экспериментами. При снижении содержания в катоде каучукового клея LA132 менее 3,5% и фторопластовой эмульсии менее 2% снижается механическая прочность электрода и его адгезия к коллектору, в связи с чем снижается время работы, коэффициент использования и, следовательно, удельная емкость. При содержании в катоде углеродного материала SuperP менее 2% снижается удельная поверхность электрода и уменьшается количество активных центров внедрения анионов, что приводит к снижению удельной емкости. При содержании в катоде углеродного материала SuperP более 2,5% в активной массе могут появляться сгустки связующего, что приводит к неравномерному его распределению по объему катода и осыпанию в электролите, что снижает удельную емкость. Добавление к полученному коллоидному раствору отдельно порошка углеродных нанотрубок и последующая ультразвуковая обработка в ультразвуковой ванне мощностью 320 Вт, частотой 40 кГц в течение 10 минут является активацией углеродных нанотрубок, имеющих волокнистую структуру и в исходном состоянии сильно переплетенных между собой. В ходе активации агломераты нанотрубок разрушаются, что приводит к доступности всей их удельной поверхности. Проведенными исследованиями было показано, что при содержании в смеси менее 10% углеродных нанотрубок снижается удельная емкость катода, в особенности при малых плотностях тока. При содержании в катоде более 12% нанотрубок для сохранения механической прочности электрода необходимо увеличивать количество связующего, что также снижает удельную емкость. Добавление графита, имеющего наибольший размер частиц из всех компонентов в получаемой суспензии с ее последующим перемешиванием способствует равномерному распределению в объеме получаемого материала частиц связующего, углеродных нанотрубок и частиц графита. Параметры перемешивания выбраны из соображений, изложенных выше. Пропускание полученной суспензии через сито необходимо для удаления из нее грубо дисперсной составляющей, которая может появится в результате попадания в суспензию частиц металла, из которого изготовлена мешалка и крупнодисперсных частиц связующего. Сушка электрода при 80°С в течение 23-25 часов при вакуумметрическом давлении 0,08-0,1 мПа необходима для полимеризации частиц связующего без его перегрева, при котором начинается деструкция. Время сушки определяли по кривой сушки, до достижения постоянной массы электрода. Прокатка способствует формированию требуемого количества и вида межзеренных контактов, при которых вся поверхность углеродных нанотрубок контактирует с частицами графита, образуя систему позиций для внедрения анионов в количестве, обеспечивающем высокую удельную емкость. Доказательством формирования электрода с более высокой удельной поверхностью, чем у прототипа, является сопоставление циклических вольтамперометрических зависимостей, показанных на фиг.1. Большие токи при тех же потенциалах свидетельствуют о более высокой удельной поверхности, а значит и большем количестве позиций для внедрения ионов лития, что приводит к увеличению удельной емкости.

Пример 1 реализации способа получения катода литий-ионного аккумулятора (способ прототипа). Смешивали углеродные нанотрубки, полученные методом газофазного химического осаждения на каталитической системе Со-Мо/Al2O3-MgO и обработкой озоново-кислородной смесью, графит FSN4 и каучуковый клей на водной основе LA 132 (15% эмульсия). После достижения визуально однородного состояния массу наносили на коллектор тока, высушивали и прокатывали на вальцах.

Состав материала, масс. %:

Как следует из приведенных в таблице результатов испытаний катодов ЛИА удельная емкость свыше 200 мАч/г достигается только в пересчете на массу УНТ.

Пример 2 реализации способа получения катода литий-ионного аккумулятора (предлагаемый способ). Получали смесь из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Co-Mo/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA 132, представляющего собой 15% эмульсию на водной основе с последующем перемешиванием и нанесением на коллектор, сушке и прокатке, смесь получали при следующем соотношении компонентов, масс. %:

приготовление смеси осуществляли в следующей последовательности: каучуковый клей LA132 добавляли к дистиллированной воде, взятой в количестве 80-82 масс. % от массы сухих компонентов (углеродный материал SuperP, графит FSN-4, углеродные нанотрубки), полученную суспензию выдерживали в течение 12 часов, перемешивали со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течении 2 часов в вакуумном смесителе Planetary Vacuum Mixer LITH-PVM-5L, добавляли углеродные нанотрубки и обрабатывали в ультразвуковой ванне в течение 10 мин при мощности 320 Вт и частоте 40 кГц, к полученной суспензии добавляли углеродный материал SuperP, порошок графита FSN-4, фторопластовую 60% эмульсию и перемешивали со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 4 часов, полученную массу пропускали через сито с размером ячеек 40 мкм и наносили полученную массу на коллектор, сушили в вакуумном сушильном шкафу при 80°С в течение 23 -25 часов при вакуумметрическом давлении 0,08-0,1 мПа, доставали коллектор с массой из вакуумного сушильного шкафа и прокатывали его через вальцы с возможностью получения слоя катодного матер нала толщиной 13-15 мкм.

Как следует из приведенных в таблице результатов испытаний катодов ЛИА после 5 заряд-разрядных циклов достигается заявленный технический результат, удельная емкость материала превышает 200 мАч/г

Пример 3 реализации способа получения катода литий-ионного аккумулятора (предлагаемый способ). Получали смесь из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Co-Mo/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA 132, представляющего собой 15% эмульсию на водной основе с последующем перемешиванием и нанесением на коллектор, сушке и прокатке, смесь получали при следующем соотношении компонентов, масс. %:

приготовление смеси осуществляли в следующей последовательности: каучуковый клей LA132 добавляли к дистиллированной воде, взятой в количестве 80-82 масс. % от массы сухих компонентов (углеродный материал SuperP, графит FSN-4, углеродные нанотрубки), полученную суспензию выдерживали в течение 12 часов, перемешивали со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течении 2 часов в вакуумном смесителе Planetary Vacuum Mixer LITH-PVM-5L, добавляли углеродные нанотрубки и обрабатывали в ультразвуковой ванне в течение 10 мин при мощности 320 Вт и частоте 40 кГц, к полученной суспензии добавляли углеродный материал SuperP, порошок графита FSN-4, фторопластовую 60% эмульсию и перемешивали со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 4 часов, полученную массу пропускали через сито с размером ячеек40 мкм и наносили полученную массу на коллектор, сушили в вакуумном сушильном шкафу при 80°С в течение 23-25 часов при вакуумметрическом давлении 0,08-0,1 мПа, доставали коллектор с массой из вакуумного сушильного шкафа и прокатывали его через вальцы с возможностью получения слоя катодного материала толщиной 13-15 мкм.

Как следует из приведенных в таблице результатов испытаний катодов ЛИА при содержании УНТ менее указанной нижней границы технический результат не достигается.

Пример 4 реализации способа получения катода литий-ионного аккумулятора (предлагаемый способ). Получали смесь из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Со-Мо/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA 132, представляющего собой 15% эмульсию на водной основе с последующем перемешиванием и нанесением на коллектор, сушке и прокатке, смесь получали при следующем соотношении компонентов, масс. %:

приготовление смеси осуществляли в следующей последовательности: каучуковый клей LA132 добавляли к дистиллированной воде, взятой в количестве 80-82 масс. % от массы сухих компонентов (углеродный материал SuperP, графит FSN-4, углеродные нанотрубки), полученную суспензию выдерживали в течение 12 часов, перемешивали со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 2 часов в вакуумном смесителе Planetary Vacuum Mixer. LITH-PVM-5L, добавляли углеродные нанотрубки и обрабатывали в ультразвуковой ванне в течение 10 мин при мощности 320 Вт и частоте 40 кГц, к полученной суспензии добавляли углеродный материал SuperP, порошок графита FSN-4, фторопластовую 60% эмульсию и перемешивали со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 4 часов, полученную массу пропускали через сито с размером ячеек40 мкм и наносили полученную массу на коллектор, сушили в вакуумном сушильном шкафу при 80°С в течение 23 - 25 часов при вакуумметрическом давлении 0,08-0,1 мПа, доставали коллектор с массой из вакуумного сушильного шкафа и прокатывали его через вальцы с возможностью получения слоя катодного материала толщиной 13-15 мкм.

Как следует из приведенных в таблице результатов испытаний катодов ЛИА технический результат при превышении содержания связующих выше указанного предела не достигается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2022 |

|

RU2798050C1 |

| Композитный катодный материал и способ его получения | 2020 |

|

RU2758442C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-СЕРНОГО АККУМУЛЯТОРА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-СЕРНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2654856C1 |

| Водная дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, анодная паста, способ изготовления катода, способ изготовления анода, катод и анод | 2021 |

|

RU2777040C1 |

| Способ изготовления катода литий-ионного аккумулятора | 2024 |

|

RU2824454C1 |

| Способ изготовления катода литий-ионного аккумулятора | 2024 |

|

RU2824179C1 |

| Способ получения материала в виде плёнки из одностенных углеродных нанотрубок | 2024 |

|

RU2834845C1 |

| СВЯЗУЮЩИЕ, ЭЛЕКТРОЛИТЫ И СЕПАРАТОРНЫЕ ПЛЕНКИ ДЛЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ И НАКОПЛЕНИЯ ЭНЕРГИИ, СОДЕРЖАЩИЕ ДИСКРЕТНЫЕ УГЛЕРОДНЫЕ НАНОТРУБКИ | 2013 |

|

RU2625910C9 |

| Дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, способ изготовления катода и катод | 2021 |

|

RU2777379C1 |

| Способ получения литий-серного катода | 2022 |

|

RU2796628C2 |

Изобретение относится к технологиям получения положительного электрода литий-ионных аккумуляторов (ЛИА) и может быть использовано в производстве ЛИА. Техническим результатом изобретения является повышение удельной емкости катода свыше 200 мАч/г. Способ получения катода литий-ионного аккумулятора включает получение смеси из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Со-Mo/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA 132, представляющего собой 15% эмульсию на водной основе, с последующим перемешиванием и нанесением на коллектор, сушку и прокатку, причем в качестве дополнительных компонентов смесь содержит фторопластовую эмульсию и углеродный материал SuperP. 1 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Способ получения катодного материала литий-ионного аккумулятора, включающий получение смеси из углеродных нанотрубок, полученных методом газофазного химического осаждения на каталитической системе Со-Мо/Al2O3-MgO и их обработки озоново-кислородной смесью, графита FSN-4 и каучукового клея LA 132, представляющего собой 15% эмульсию на водной основе, с последующим перемешиванием и нанесением на коллектор, сушку и прокатку, отличающийся тем, что в качестве дополнительных компонентов смесь содержит фторопластовую эмульсию и углеродный материал SuperP, при следующем соотношении компонентов, масс. %:

приготовление смеси осуществляют в следующей последовательности: каучуковый клей LA132 добавляют к дистиллированной воде, взятой в количестве 80-82 масс. % от массы сухих компонентов (углеродный материал SuperP, графит FSN-4, углеродные нанотрубки), полученную суспензию выдерживают в течение 12 ч, перемешивают со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 2 ч, затем добавляют углеродные нанотрубки и затем обрабатывают в ультразвуковой ванне в течение 10 мин при мощности 320 Вт, частоте 40 кГц, к полученной суспензии добавляют углеродный материал SuperP, порошок графита FSN4, фторопластовую 60% эмульсию и перемешивают со скоростью 550-600 об/мин при вакуумметрическом давлении 0,08-0,1 МПа в течение 4 ч, полученную массу пропускают через сито с размером ячеек 40 мкм и наносят полученную массу на коллектор, сушат в вакуумном сушильном шкафу при 80°С в течение 23-25 ч при вакуумметрическом давлении 0,08-0,1 мПа, достают коллектор с массой из вакуумного сушильного шкафа и прокатывают его через вальцы с возможностью получения слоя катодного материала толщиной 13-15 мкм.

2. Способ получения катодного материала литий-ионного аккумулятора по п. 1, отличающийся тем, что перемешивание проводят с помощью вакуумного смесителя Planetary Vacuum Mixer LITH-PVM-5L.

| Щегольков Александр В., Комаров Ф.Ф., Липкин М.С., Мильчанин О.В., Парафимович И.Д., Щегольков Алексей В., Семенкова А.В., Величко А.В., Чеботов К.Д., Нохаева В.А | |||

| Синтез и исследование катодных материалов на основе углеродных нанотрубок для литий-ионных аккумуляторов | |||

| Перспективные материалы, 2021, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Композитный катодный материал на основе слоистых оксидов переходных металлов для литий-ионных аккумуляторов и его соединения-предшественники | 2020 |

|

RU2748762C1 |

| CN | |||

Авторы

Даты

2022-11-16—Публикация

2022-03-09—Подача