Изобретение относится к средствам переработки углеродсодержащего сырья и может быть использовано в сельском, коммунальном хозяйствах, в горнодобывающей, нефтехимической, деревоперерабатывающей отраслях для получения газообразных, жидких и твердых энергоносителей, моторных топлив, масел и других продуктов.

Известна установка термохимической генерации энергетических газов из твердого топлива, включающая вертикально установленный реактор, состоящей из трех состыкованных секций - верхней, средней, нижней, нижняя секция выполнена конической формы и имеет выход для отвода золы из реактора, к которому пристыковано устройство для отвода золы. Установка также содержит устройство для загрузки топлива в реактор, газоход, предназначенный для отвода из реактора энергетического газа, пропущенный через теплообменник, предназначенный для подогрева окислителя, подаваемого через воздуховоды в установленные на корпусе реактора первый и второй коллекторы, оснащенные завихрителями и регулируемыми задвижками. Верхняя секция реактора имеет форму цилиндра, сопряженного торцами с большими основаниями частей, имеющих форму усеченных конусов, к нижней части верхней секции подведен первый коллектор, а газоход пристыкован к верхней части верхней секции, на верхней секции также имеется патрубок для ввода реагентных добавок, устройство для загрузки топлива в реактор подведено к нижней части средней секции, а второй коллектор подсоединен к нижней секции реактора. Установка оснащена третьим коллектором, а также состыкованными друг с другом дополнительной реакционной секцией и циклоном, полости которых сообщены друг с другом, вход циклона связан с газоходом реактора, а выходной газоход дополнительной реакционной камеры пропущен через теплообменник, причем нижняя часть циклона имеет коническую форму и выход, состыкованный с устройством отвода золы от циклона, а третий коллектор установлен на дополнительной реакционной секции и оснащен завихрителями, введенными в полость данной секции, (см. патент РФ на полезную модель №144018 кл. F23G 5/027, 2014 г.).

В результате анализа известной установки следует отметить, что вертикальное расположение газогенератора требует проведения большого объема работ по подготовке сырья к газификации, так как из-за ограниченного времени нахождения в реакторе, необходимо тонко измельчать и обезвоживать сырье, однако, как показала практика, при использовании и такого подготовленного сырья, в золе остается значительное количество непрореагировавших частиц топлива, что обуславливает увеличение объема зольных остатков и потери тепла системы при выгрузке золы. Кроме того, на известной установке невозможно перерабатывать твердое топливо и отходы, которые плавятся при низких температурах, так как в этом случае данное топливо и отходы теряют способность сыпучести и начинают комковаться уже в устройствах загрузки, что исключает из переработки большую номенклатуру топлив и отходов, а, следовательно, ограничивает технологические возможности установки.

Известна установка термохимической переработки углеродсодержащего сырья, включающая вертикально установленный вихревой газогенератор, оснащенный устройствами загрузки сырья и выдачи золы, а также соединенную с ним воздушным каналом воздуходувку для подачи окислителя (воздуха) в полость газогенератора.

Воздуходувка соединена с кольцевыми коллекторами, расположенными на корпусе газогенератора и оснащенными распределительными трубками, подведенными к верхней и нижней зонам рабочей полости газогенератора.

Газовый выход газогенератора, расположенный в верхней части корпуса, связан трубопроводом с полостью реактора пиролиза.

Реактор пиролиза имеет входы - для приема газообразного носителя (горячего генераторного газа) от газогенератора, углеродсодержащего сырья и технологических добавок, и выходы - для выдачи пироугля и парогазов. В корпусе реактора по его высоте установлены полки, выполненные из сетки, каждая из полок наклонена вниз от стенки реактора, к которой она прикреплена, к его центру. Таких полок, в зависимости от высоты корпуса реактора, устанавливают от 2 до 5.

Газовый выход реактора пиролиза связан с устройством очистки парогазов от твердой фазы, выход которого связан с аппаратом для разделения очищенных от твердых частиц парогазов, который может быть выполнен в виде ректификационной колонны с отводами разделенных компонентов парогазов, в частности, жидких фракций топлива, воды и неконденсируемого пиролизного газа, удаляемого из аппарата дымососом.

Для работы установки загружают сырьем газогенератор. Полученный в газогенераторе теплоноситель - горячий генераторный газ подают в полость реактора пиролиза. В полость реактора пиролиза генераторный газ поступает через распределительное устройство, распределяясь равномерно по сечению корпуса реактора. В полость реактора также подают углеродсодержащее сырье для проведения его термохимической обработки.

Поступая в реактор, сырье попадает на верхнюю полку и, постепенно, под действием собственного веса, перемещается по полке и сползает с вышележащей полки вниз на нижележащую полку, не препятствуя движению теплоносителя снизу вверх к выходу парогазов из реактора. Такое движение сырья и теплоносителя разрыхляет сырье и увеличивает время нахождения сырья в реакционной зоне, тем самым, обеспечивая полноту термохимической деструкции сырья и повышение качества получаемой продукции, чему также в немалой степени способствует то, что полки выполнены из сетчатого материала. При этом в противотоке сырья и генераторного газа происходит термохимическая деструкция сырья, в результате которой образуются пироуголь и парогазы.

Пироуголь отводится из корпуса реактора посредством устройства выгрузки, а парогазы поступают в устройство очистки и далее - в аппарат их разделения на жидкие и газообразные фазы.

(см. патент РФ №2632812 кл. C10L 5/48, 2017 г.) - наиболее близкий аналог.

В результате анализа известной установки необходимо отметить, что, в отличие от приведенной выше, в ней предусмотрено увеличение времени нахождения сырья в реакторе пиролиза, что позволяет увеличить выход целевого продукта, однако для ее эффективной работы, как и для установки, приведенной выше, необходимо использование для подачи в реактор тонкоизмельченного сырья, с низким содержанием влаги, смолистых и легкоплавких материалов, что в значительной степени ограничивает спектр используемого сырья, значительно увеличивает затраты на его подготовку к переработке и снижает качество целевого продукта.

При появлении в перерабатываемом сырье под действием температуры вязких компонентов, на сетках полок реактора образовываются и постепенно нарастают пробки из сырья, что, кроме ухудшения качества получаемых продуктов пиролиза, приводит к необходимости периодической остановки реактора для его чистки, что существенно снижает его производительность. Использование для подогрева нагнетаемого в газогенератор воздуха тепла от выгруженного из реактора пироугля неэффективно, так как такой уголь уже имеет невысокую температуру. Кроме того подаваемое в реактор пиролиза сырье предварительно не подогревается, что снижает интенсивность деструкции сырья и качество получаемых продуктов пиролиза. В вертикальном реакторе газификации время нахождения сравнительно крупных частиц сырья чаще всего бывает недостаточным для осуществления полного процесса газификации, что увеличивает количество не прореагировавшего углерода в золе и пироугле.

Все это не позволяет обеспечить полную переработку всей массы сырья, остатки которого, вместе с пироуглем, выводятся из реактора, значительно снижая качество получаемых продуктов.

Техническим результатом настоящего изобретения является разработка агрегата, характеризующегося универсальностью, за счет обеспечения переработки широкого спектра сырья, как жидкого, так и твердого, в том числе, крупноизмельченного, с высокой степенью влаги и примесей, высокой производительностью, за счет создания оптимальных условий для загрузки сырья, его переработки в течение всего времени нахождения в реакторах, а также получение большой номенклатуры целевых продуктов высокого качества за счет высокой степени переработки сырья и качественного разделения на фракции полученных в реакторе пиролиза парогазов.

Указанный технический результат обеспечивается тем, что в агрегате термохимической переработки углеродсодержащего сырья, содержащем реактор пиролиза сырья, оснащенный устройствами для загрузки в реактор подлежащего пиролизу сырья и выгрузки полученного пироугля, а также газовым выходом для отвода полученных парогазов, реактор газификации, предназначенный для получения генераторного газа, оснащенный устройством загрузки сырья и газовым выходом для отвода полученного генераторного газа, причем на корпусе реактора газификации установлены воздушные коллекторы, имеющие возможность соединения с выходом воздуходувки, коллекторы оснащены завихрителями, введенными тангенциально в полость реактора газификации, а также аппарат разделения полученных в реакторе пиролиза парогазов, к газовому выходу которого подсоединен дымосос, новым является то, что агрегат оснащен устройством очистки от твердой фазы полученного в реакторе газификации генераторного газа, входом связанного с выходом реактора газификации, а выходом - с полостью реактора пиролиза, газовый выход которого посредством газохода подсоединен к входу аппарата разделения полученных в реакторе пиролиза парогазов, причем на газоходе образованы первый и второй теплообменники, рабочее пространство первого из которых соединено с воздуходувкой и с трубопроводами, подсоединенными к коллекторам реактора газификации, а второго - с емкостью для сырья реактора пиролиза, и посредством распределительных трубопроводов с завихрителями, введенными в полость реактора пиролиза, при этом реактор газификации расположен горизонтально, и выполнен из двух секций - принимающей и выдающей, каждая из которых выполнена в виде обечайки, секции торцами состыкованы друг с другом, вход для загрузки сырья распложен в принимающей секции, а газовый выход- в выдающей, при этом газовый выход выдающей секции состыкован с устройством очистки газа от твердых частиц, который имеет выход для удаления золы и газовый выход, который связан с газовым входом реактора пиролиза, причем реактор газификации оснащен турбулизатором, выполненным в виде полумесяца и установленным в принимающей секции перпендикулярно продольной оси реактора газификации в области ее стыка с выдающей секцией, турбулизизатор перекрывает 20-30% площади поперечного сечения выдающей секции реактора газификации, при этом, первый из коллекторов расположен на принимающей секции реактора газификации между ее торцом и входом загрузки сырья, второй - между входом загрузки сырья и стыком секций, а третий - на выдающей секции.

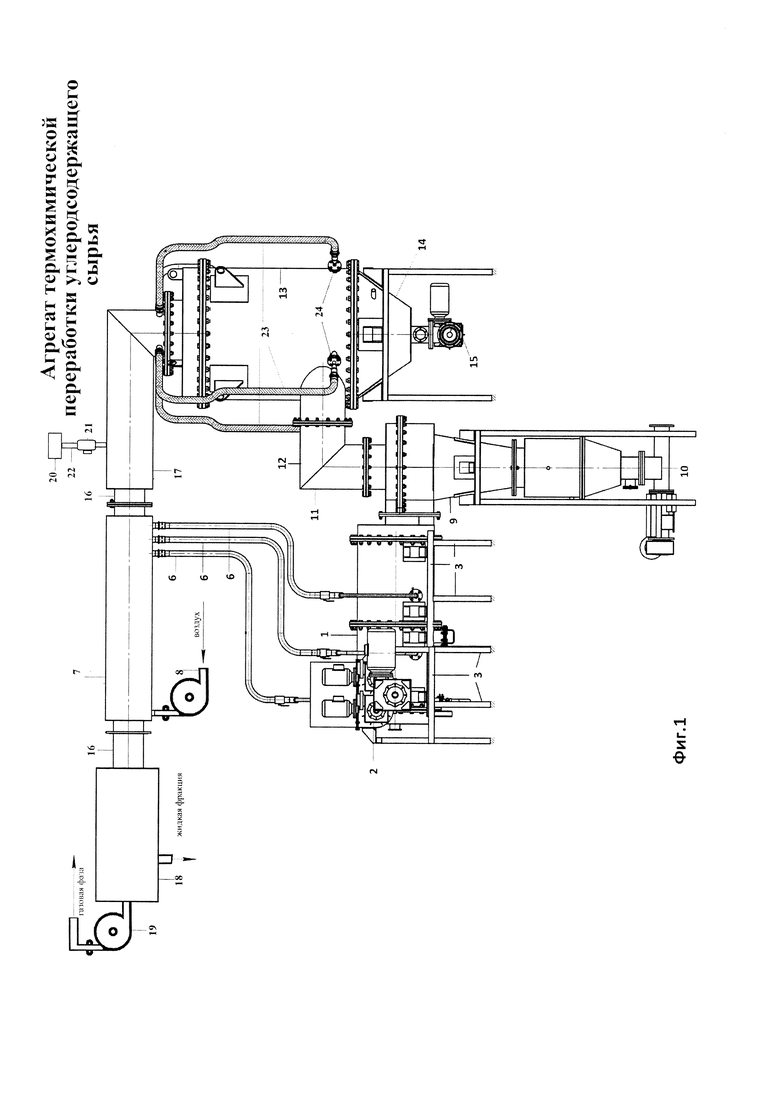

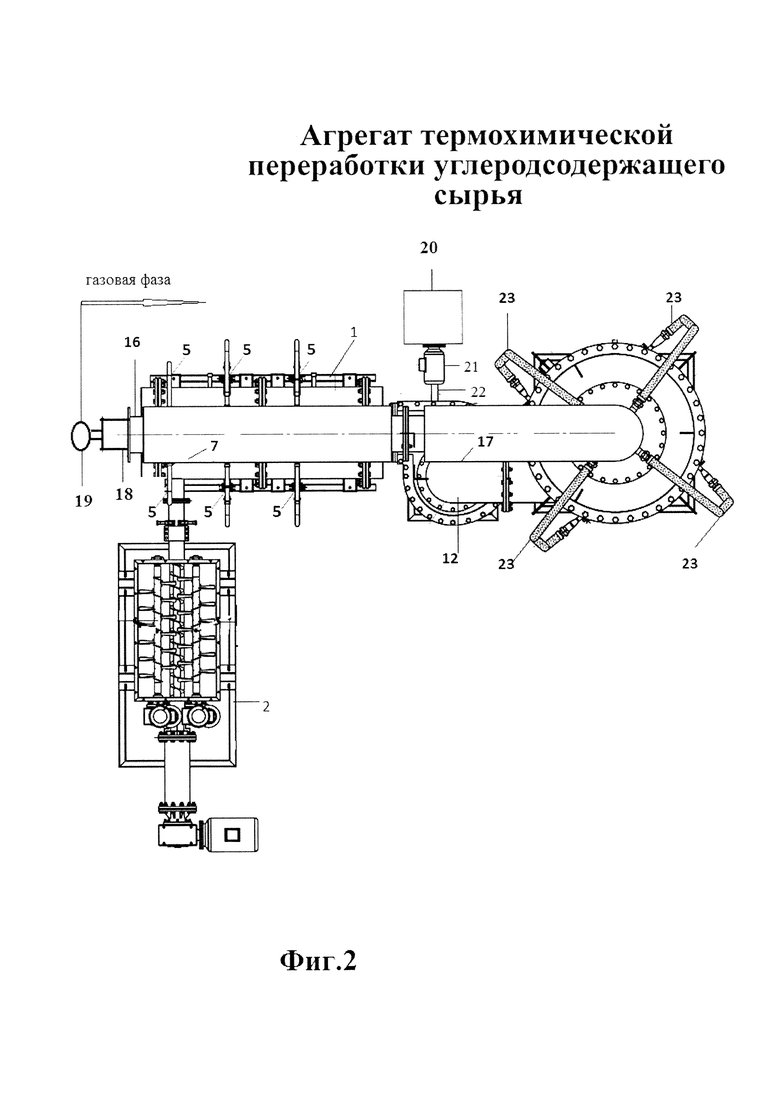

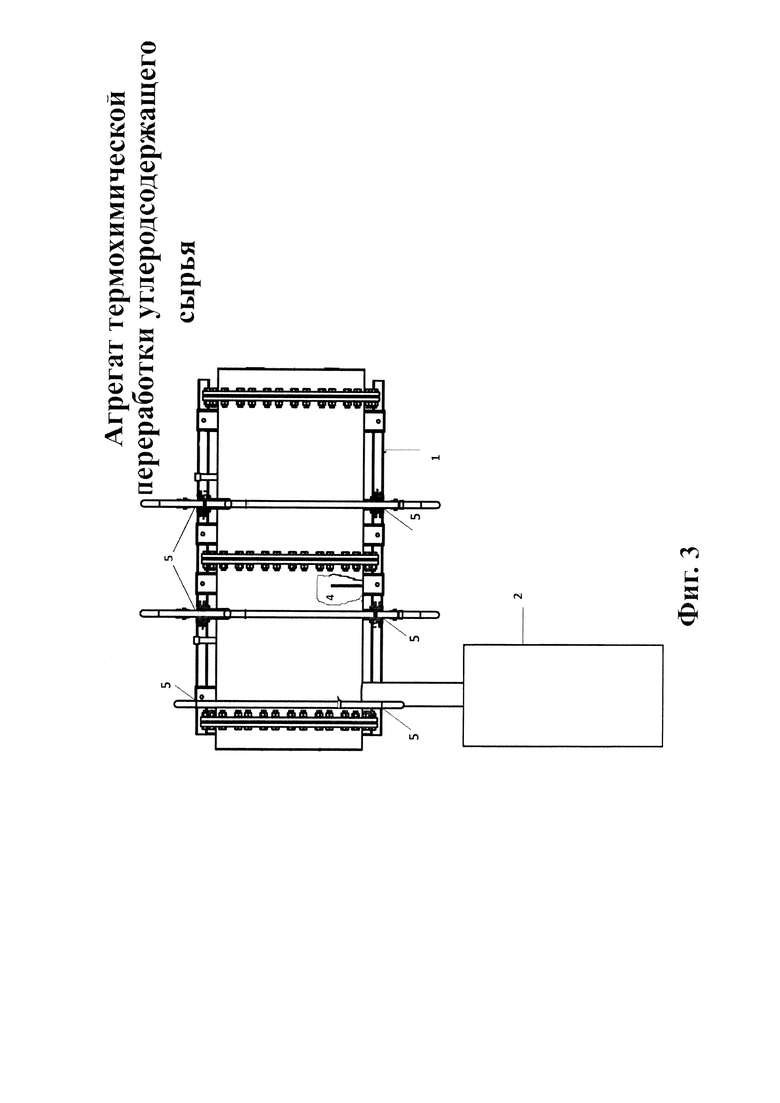

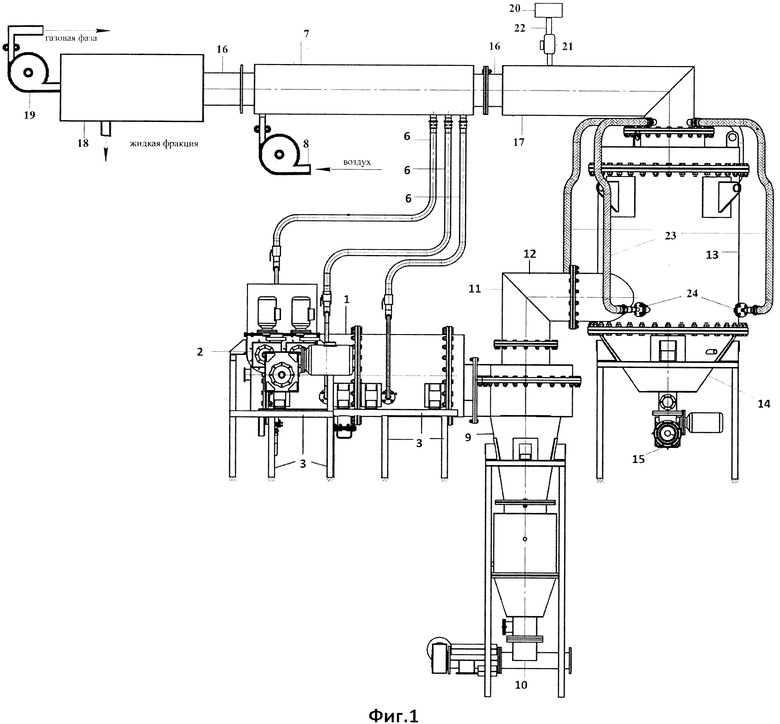

Сущность заявленного изобретения поясняется графическими материалами, на которых:

на фиг. 1 - схема агрегата термохимической переработки углеродсодержащего сырья, вид в плане;

- на фиг. 2 - схема агрегата термохимической переработки углеродсодержащего сырья, вид сверху;

- на фиг. 3 - схема реактора газификации, состыкованного с устройством загрузки сырья.

Агрегат термохимической переработки углеродсодержащего сырья содержит расположенный горизонтально реактор газификации 1, оснащенный устройством 2 загрузки сырья (например, твердого) в реактор. Реактор 1 и устройство 2 смонтированы на раме 3. Устройство 2 загрузки выполнено известным образом, например, в виде корытообразного бункера (позицией не обозначен), внутри которого установлены две мешалки (позициями не обозначены), а ниже мешалок в бункере расположен шнек (позицией не обозначен), предназначенный для подачи сырья из бункера в реактор газогенератора 1 через его загрузочный вход, или в виде бункера конусной формы с мешалкой в полости бункера, при этом бункер своим выходом пристыкован к загрузочному входу реактора газификации.

Реактор газификации 1 состоит из двух выполненных в виде обечаек и состыкованных торцами секций - принимающей и выдающей. Свободные торцы обечаек секций закрыты крышками (позициями не обозначены). Загрузочный вход (позицией не обозначен) выполнен в верхней части принимающей секции и к нему пристыкован выход устройства 2 загрузки сырья.

Выдающая секция имеет выход для выдачи целевого продукта газификации сырья - генераторного газа.

В полости принимающей секции реактора газификации 1, у ее стыка с выдающей секцией, размещен турбулизатор 4, который представляет собой пластину, установленную поперек продольной оси реактора газификации и перекрывающую 20-30% площади сечения выдающей секции.

На наружной поверхности реактора газификации 1 установлены коллекторы 5. К коллекторам подсоединены подводящие трубки с завихрителями (не показаны), введенные тангенциально в полости секций газогенератора 1 для подачи окислителя (воздуха). Завихрители выполнены известным образом, например, в виде форсунок или щелевых отверстий на концах подводящих трубок, подающих от коллектора воздух в реактор газификации. Трубки наиболее целесообразно устанавливать попарно и располагать на корпусе реактора диаметрально противоположно, что обеспечивает образование в полости реактора 1 вихревых потоков смеси воздуха и сырья, в которых и проходит реакция газификации сырья.

Два коллектора 5 установлены на принимающей секции реактора газификации, причем наиболее целесообразно, чтобы один из них был расположен между торцевой крышкой принимающей секции и загрузочным входом принимающей секции, второй - ближе к стыку с выдающей секцией, а третий - на выдающей секции, примерно на одной трети длины от стыка с принимающей секцией. Именно такое расположение коллекторов 5 позволяет в принимающей и выдающей секциях расположенного горизонтально реактора газификации 1 создать и поддерживать вихревые потоки из смеси воздуха и сырья достаточное для осуществления полного процесса газификации сырья время и осуществить их подвод к выходу из реактора с минимальной степенью закрутки, так как установленный на выдающей секции коллектор значительно удален от выхода реактора газификации, выполненного на принимающей секции.

К входам коллекторов 5 подведены трубопроводы 6, подсоединенные к выходу первого теплообменника 7, с входом которого соединена воздуходувка 8. Это позволяет подавать в реактор газификации разогретый воздух-окислитель, что значительно сокращает время термохимической деструкции сырья в реакторе газификации и обеспечивает практически полную его переработку.

Выход (позицией не обозначен) выдающей секции реактора газификации, предназначенный для отвода полученного в реакторе 1 генераторного газа, подсоединен к входу устройства 9 очистки полученного в реакторе генераторного газа от золы и других твердых механических примесей. Данное устройство выполнено известным образом, например, в виде стандартного циклона.

К нижней части устройства 9 пристыкован механизм 10 удаления из его рабочего объема сепарированных из генераторного газа золы и твердых механических примесей, который также является стандартным.

В верхней части устройства 9 имеется газовый отводной патрубок 11, к которому подсоединен трубопровод 12 для подвода очищенного горячего генераторного газа в рабочий объем реактора пиролиза 13. В нижней части реактора пиролиза 13 имеется сборник 14 пироугля, имеющий, как правило, коническую форму, выход которого подсоединен к устройству 15 для отвода полученного в реакторе пиролиза пироугля. Устройство 15 является стандартным.

К газовому выходу реактора пиролиза 13, расположенному в верхней его части, пристыкован газоход 16, являющийся конструктивным элементом первого теплообменника 7 и второго теплообменника 17.

Выход газохода 16 соединен с входом аппарата 18 очистки и разделения полученных в реакторе пиролиза 13 парогазов, у которого имеются выход для слива жидкой фракции (позицией не обозначен) и выход для газовой фазы (позицией не обозначен), который соединен с входом дымососа 19, обеспечивающего движение парогазов от реактора пиролиза 13 через газоход 16 и аппарат 18. Аппарат 18 очистки и разделения парогазов может быть выполнен различным известным образом, например, в виде ректификационной колонны, которая разделяет парогазы по температуре кипения фракций, при этом могут быть получены следующие продукты: неконденсируемый газ; бензиновая фракция; дизельная фракция; мазутная фракция. Аппарат 18 может быть выполнен в виде нескольких теплообменников с конденсаторами, обеспечивающими получение следующих продуктов: неконденсируемый газ; легкое моторное топливо; тяжелое печное топливо.

Агрегат содержит емкость 20 для углеродсодержащего сырья (например, жидкого), оснащенную насосом 21. К выходу емкости 20 подсоединен трубопровод 22, соединенный с входом второго теплообменника 17. К выходу теплообменника 17 подсоединены (например, посредством коллектора) распределительные трубопроводы 23, подсоединенные к завихрителям 24, установленным тангенциально в корпусе реактора пиролиза 13.

Теплообменники 7 и 17 выполнены известным образом, по принципу «труба в трубе». По внутренней трубе, которая конструктивно реализована в виде газохода 16, отводятся от реактора пиролиза 13 парогазы, которые выполняют функцию теплоносителя для разогрева подаваемого в реактор газификации воздуха и подаваемого в реактор пиролиза углеродсодержащего сырья, которые пропускаются через теплообменное пространство теплообменников 7 и 17, образованное наружной поверхностью газохода 16 и внутренней поверхностью охватывающей его трубы (позицией не обозначена), нагреваясь до заданной температуры.

Детали и узлы агрегата, конструкция которых не раскрыта в настоящем описании, являются известными, используются по прямому назначению и не являются предметом патентной охраны.

Управление работой агрегата может быть осуществлено в ручном или автоматизированном режимах. Для работы в автоматизированном режиме агрегат оснащают системой управления (не показана), обеспечивающей оптимальные параметры его работы.

Агрегат термохимической переработки углеродсодержащего сырья работает следующим образом.

Для запуска реакторов газификации 1 и пиролиза 13 к розжиговым лючкам (не показаны) подсоединяют розжиговые горелки (не показаны), при этом ни воздух ни сырье в реакторы не подают.

Включают в работу розжиговые горелки и дымосос 19, причем дымосос будет работать постоянно, в течение всего времени работы агрегата, а розжиговые горелки сохраняют в работе до тех пор, пока температура в реакторах 1 и 13 не достигнет величины, необходимой для осуществления в них термохимических реакций.

При достижении в реакторах 1 и 13 необходимой для осуществления термохимических реакций температуры, включают устройство 2 загрузки и воздуходувку 8, в результате чего сырье через загрузочный вход поступает в принимающую секцию реактора газификации 1, а воздух от воздуходувки 8 через теплообменник 7, где осуществляется его разогрев, по трубопроводам 6 поступает под давлением в коллекторы 5, из которых нагнетается в подводящие трубки и через их завихрители, в которых, за счет резкого изменения формы и площади проходного сечения, значительно увеличивается его скорость, под давлением тангенциально поступает в полость реактора газификации 1, образуя вихревые потоки, направленные от загрузочного входа принимающей секции газогенератора к выходу его выдающей секции.

Через устройство 2 в реактор газификации 1 возможна загрузка реагентов, катализирующих реакции газификации сырья, а также реагентов, снижающих количество вредных веществ в генераторных газах и парогазах.

Сырье в принимающую секцию реактора газификации устройством 2 загрузки подается сверху вниз и при попадании в полость принимающей секции подхватывается вихревыми потоками воздуха от завихрителей коллектора 5, расположенного между крышкой принимающей секции и загрузочным входом сырья в принимающую секцию.

Для обеспечения направленного вихревого движения щели завихрителей направлены по касательной к корпусу реактора и наклонены под углом 10-15 градусов от продольной оси корпуса реактора газогенератора в сторону выхода газа.

В результате сырье перемешивается с воздухом, образуя поток газосырьевой смеси, который постепенно перемещается к выходу выдающей секции.

Завихривание сырья совместно с окислителем-воздухом необходимо для того, чтобы постоянно поддерживать сырье в полости реактора газификации во взвешенном состоянии и избежать осаждения сырья на нижнюю поверхность секций реактора газификации в процессе его переработки. Весьма существенно, и то, что в вихревом потоке обеспечивается качественное перемешивание сырья и окислителя, что создает оптимальные условия для его термохимической переработки.

В процессе перемещения газо-сырьевой смеси в полости принимающей секции действие вихревых сил от завихрителей первого коллектора постепенно уменьшается, однако оно восстанавливается при попадании ее в зону действия завихрителей второго коллектора, от которого завихрителями тангенциально вводится дополнительная порция разогретого окислителя-воздуха, которая восстанавливает степень закрутки потока газо-сырьевой смеси, а дополнительная порция окислителя активизирует процесс деструкции сырья. Аналогичные процессы проходят и в зоне действия третьего коллектора.

Горизонтальное расположение реактора газификации и, соответственно, горизонтально-вихревое продвижение газо-сырьевой массы в нем, требует меньшего давления продвигающего воздуха чем, например, при вертикальном расположении секций реактора газификации, а также обеспечивает переработку широкого спектра сырья, как жидкого, так и твердого, в том числе, крупноизмельченного, с высокой степенью влаги и примесей, высокой производительностью за счет создания оптимальных условий для его переработки в течение всего времени нахождения в реакторе, а также за счет большего времени его нахождения в реакторе газификации.

Турбулизатор 4 при этом создает дополнительный вихрь за счет задержки нижней части общего потока газо-сырьевой смеси с отбрасыванием ее вверх и в сторону движения общего потока, что и создает дополнительный вихрь, продольная ось которого перпендикулярна продольной оси секций реактора газификации, что позволяет полученным дополнительным вихрем поднять осевшие на нижнюю часть корпуса принимающей секции в районе турбулизатора 4 крупные частицы сырья и перенести их в зону действия вихревого потока в выдающей секции реактора газификации 1, что снижает количество не прореагировавшего сырья и повышает интенсивность процесса газификации. Как показали эксперименты, перекрытие турбулизатором именно 20-30% нижней части поперечного сечения реактора газификации позволяет создать достаточной силы дополнительный вихрь с поперечной осью, который поднимает и совместно с продольным потоком переносит крупные частицы сырья в зону действия вихревого потока в выдающей секции реактора газификации. В тоже время перекрытие турбулизатором 20-30% площади поперечного сечения секции реактора газификации увеличивает скорость продольного движения вихревого потока в месте установки турбулизатора.

Таким образом, наличие в реакторе газификации 1 завихрителей и турбулизатора, а также указанные в описании места их расположения, обеспечивает практически полную газификацию сырья в реакторе 1.

Вырабатываемый в реакторе газификации 1 генераторный газ поступает в устройство 9, в котором из генераторного газа отделяются твердые примеси, они накапливаются в нижней части устройства и периодически удаляются устройством 10, а очищенный горячий генераторный газ поступает по трубопроводу 12 в реактор пиролиза 13.

Параллельно в реактор пиролиза 13 осуществляется загрузка углеродсодержащего сырья. Загрузка сырья осуществляется из емкости 20 по трубопроводу 22 насосом 21 через второй теплообменник 17, где осуществляется разогрев сырья, через распределительные трубопроводы 23 и завихрители 24, в которых возрастает скорость завихряющего потока сырья поступающего в реактор пиролиза 13.

Ввод горячего генераторного газа в реактор пиролиза 13 осуществляется тангенциально, что обеспечивает интенсивное перемешивание сырья и газа-теплоносителя и обуславливает высокоэффективный процесс скоростного пиролиза.

В реакторе пиролиза 13 происходит пиролиз сырья за счет тепла, вносимого в реактор пиролиза горячим генераторным газом, поступающим из реактора газификации 1 через устройство 9 и подогрева сырья при проходе его через второй теплообменник 17. Собственно, сам процесс пиролиза известен, подробно описан в литературе и нет необходимости подробно приводить его в данной заявке.

В процессе работы реактора пиролиза 13, где сырье поддерживается внутри реактора определенное время за счет созданного вихревого движения сырья, происходит деструкция (разложение) сырья на пироуголь и парогазы.

Пироуголь накапливается в сборнике 14, откуда периодически удаляется устройством 15 в бункер охлаждения (не показан) из которого направляется на хранение или отгружается потребителю. Пироуголь может быть использован, в частности, как топливо, сорбент или углеродный восстановитель.

Полученные в реакторе пиролиза 13 парогазы по газоходу 16 поступают в аппарат 18 их очистки и разделения. В качестве такого аппарата может быть использована ректификационная колонна, на которой из парогазов выделяются неконденсируемый газ, удаляемый дымососом 19 и несколько (например, две) фракций жидкого топлива. В качестве аппарата может быть использована широкая гамма оборудования. Применение того или иного аппарата диктуется видами перерабатываемого сырья и технологическими особенностями его переработки, или необходимостью получения конкретной гаммы продуктов. В любом случае для разделения парогазов на компоненты используется известное оборудование, которое не является предметом патентной охраны. Так, например, при использовании в качестве аппарата ректификационной колонны, из парогазов получают неконденсируемый газ, который может быть использован для получения тепла и электроэнергии, легкую фракцию жидкого топлива, близкую по свойствам к бензину, дизельному топливу, мазуту, которые могут использоваться для транспортных двигателей или турбин, более тяжелую фракцию жидкого топлива, близкую по свойствам к печному топливу, которая может использоваться в топках котельных.

Апробация агрегата осуществлялась на различных видах подаваемого в реактор газификации твердого топлива (опилки, измельченное и подсушенное топливо из помета, твердых бытовых отходов) и подаваемого в реактор пиролиза жидкого топлива (нефтешламы, активный ил очистных сооружений, отработанные масла) и показала высокую производительность и качество получаемых продуктов, а также низкие значения недожога сырья в процессе работы агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2020 |

|

RU2743702C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2018 |

|

RU2666347C1 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| ПОЛИГЕНЕРИРУЮЩИЙ ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2015 |

|

RU2591075C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

Агрегат термохимической переработки углеродсодержащего сырья, содержащий реактор пиролиза сырья, оснащенный устройствами загрузки в реактор подлежащего пиролизу сырья и выгрузки полученного пироугля, а также газовым выходом для отвода полученных парогазов, реактор газификации, предназначенный для получения генераторного газа, оснащенный устройством загрузки сырья и газовым выходом для отвода полученного генераторного газа, причем на корпусе реактора газификации установлены воздушные коллекторы, имеющие возможность соединения с выходом воздуходувки, с коллекторами связаны завихрители, введенные тангенциально в полость реактора газификации, а также аппарат разделения полученных в реакторе приролиза парогазов, к газовому выходу которого подсоединен дымосос, характеризующийся тем, что агрегат оснащен устройством очистки от твердой фазы полученного в реакторе газификации генераторного газа, входом связанного с выходом реактора газификации, а выходом - с полостью реактора пиролиза, газовый выход которого посредством газохода подсоединен к входу аппарата разделения полученных в реакторе пиролиза парогазов, причем на газоходе образованы первый и второй теплообменники, рабочее пространство первого из которых соединено с воздуходувкой и с трубопроводами, подсоединенными к коллекторам реактора газификации, а второго - с емкостью для сырья реактора пиролиза, и посредством распределительных трубопроводов с завихрителями, введенными в полость реактора пиролиза, при этом реактор газификации расположен горизонтально и выполнен из двух секций - принимающей и выдающей, каждая из которых выполнена в виде обечайки, секции торцами состыкованы друг с другом, вход для загрузки сырья распложен в принимающей секции, а выход для отвода генераторного газа - в выдающей, причем реактор газификации оснащен турбулизатором, выполненным в виде пластины и установленным в принимающей секции реактора газификации в области ее стыка с выдающей секцией поперек продольной оси реактора газификации. Технический результат заключается в получении большой номенклатуры целевых продуктов высокого качества за счет высокой степени переработки сырья и качественного разделения на фракции полученных в реакторе пиролиза парогазов. 2 з.п. ф-лы, 3 ил.

1. Агрегат термохимической переработки углеродсодержащего сырья, содержащий реактор пиролиза сырья, оснащенный устройствами загрузки в реактор подлежащего пиролизу сырья и выгрузки полученного пироугля, а также газовым выходом для отвода полученных парогазов, реактор газификации, предназначенный для получения генераторного газа, оснащенный устройством загрузки сырья и газовым выходом для отвода полученного генераторного газа, причем на корпусе реактора газификации установлены воздушные коллекторы, имеющие возможность соединения с выходом воздуходувки, с коллекторами связаны завихрители, введенные тангенциально в полость реактора газификации, а также аппарат разделения полученных в реакторе приролиза парогазов, к газовому выходу которого подсоединен дымосос, отличающийся тем, что агрегат оснащен устройством очистки от твердой фазы полученного в реакторе газификации генераторного газа, входом связанного с выходом реактора газификации, а выходом - с полостью реактора пиролиза, газовый выход которого посредством газохода подсоединен к входу аппарата разделения полученных в реакторе пиролиза парогазов, причем на газоходе образованы первый и второй теплообменники, рабочее пространство первого из которых соединено с воздуходувкой и с трубопроводами, подсоединенными к коллекторам реактора газификации, а второго - с емкостью для сырья реактора пиролиза, и посредством распределительных трубопроводов с завихрителями, введенными в полость реактора пиролиза, при этом реактор газификации расположен горизонтально и выполнен из двух секций - принимающей и выдающей, каждая из которых выполнена в виде обечайки, секции торцами состыкованы друг с другом, вход для загрузки сырья распложен в принимающей секции, а выход для отвода генераторного газа - в выдающей, причем реактор газификации оснащен турбулизатором, выполненным в виде пластины и установленным в принимающей секции реактора газификации в области ее стыка с выдающей секцией поперек продольной оси реактора газификации.

2. Агрегат по п. 1, отличающийся тем, что турбулизизатор перекрывает 20-30% площади поперечного сечения выдающей секции реактора газификации.

3. Агрегат по п. 1, отличающийся тем, что первый из коллекторов расположен на принимающей секции реактора газификации между ее торцом и загрузочным входом, второй - на принимающей секции между загрузочным входом и стыком секций, а третий - на выдающей секции.

| RU 144018 U1, 10.08.2014 | |||

| RU 2015151724 A, 08.06.2017 | |||

| Вагранка | 1956 |

|

SU104672A1 |

| Устройство для формирования импульсов сеточного управления ионными преобразователями | 1959 |

|

SU125305A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 1997 |

|

RU2124547C1 |

| WO 2011140401 A2, 10.11.2011 | |||

| US 20160024389 A1, 28.01.2016. | |||

Авторы

Даты

2019-03-18—Публикация

2018-03-29—Подача