. N Изобретение относится к технике очистки жидкостей, а более конкретно, к зернистым фильтрам с плавающей загрузкой.

Цель изобретения - повышение эффек- . тивности-фильтра для очистки жидкостей.

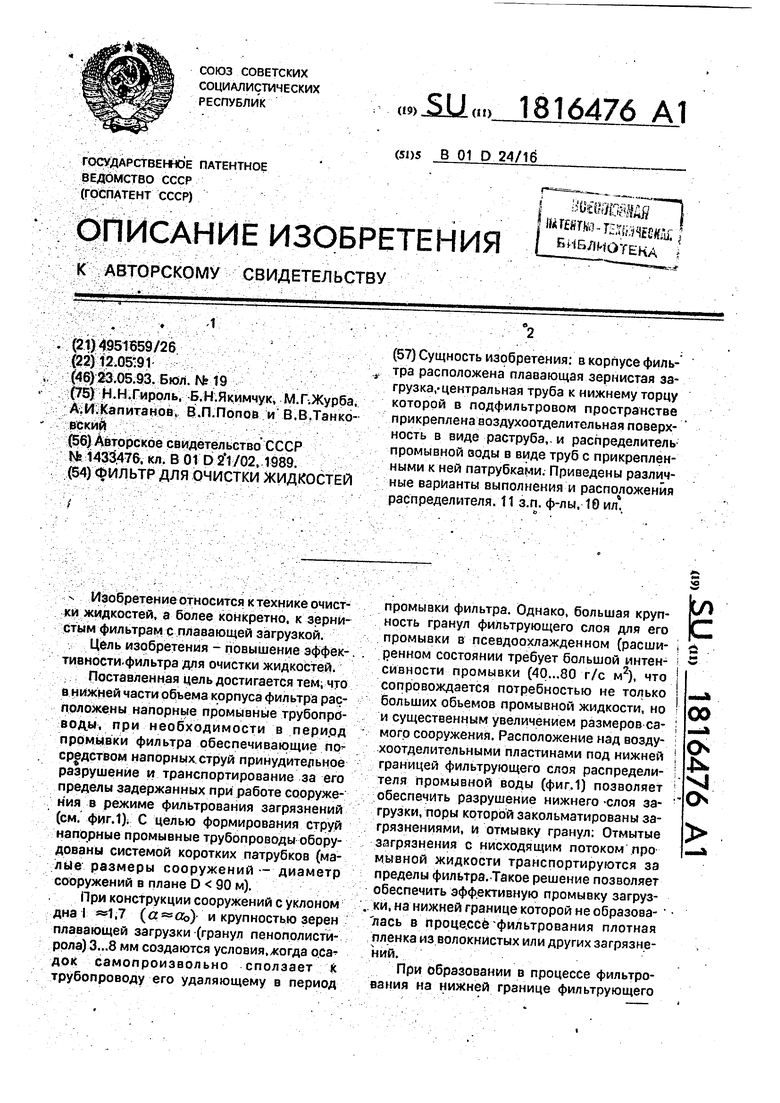

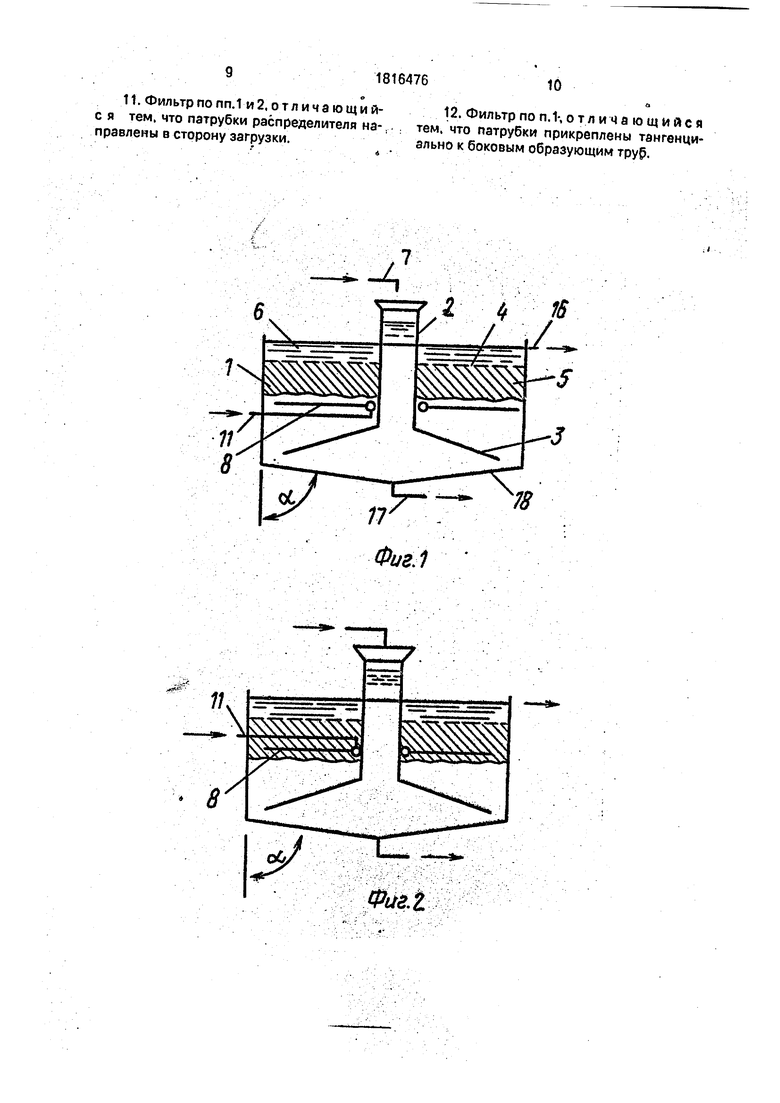

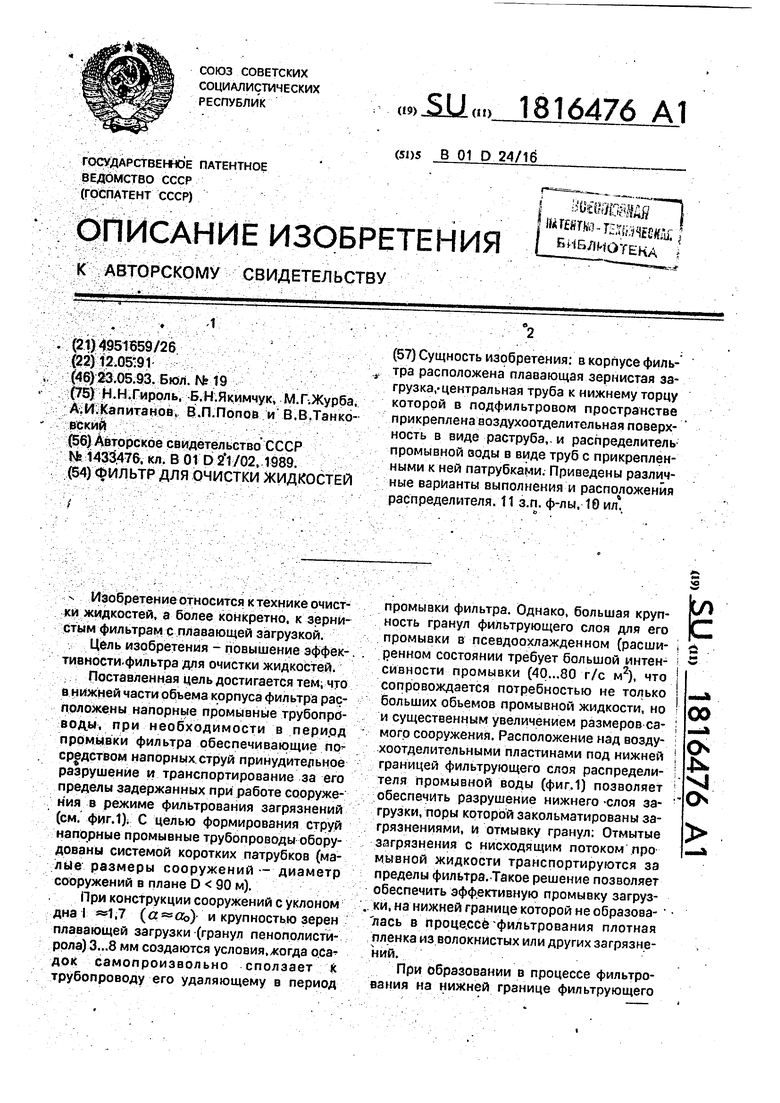

Поставленная цель достигается тем; что в нижней части обьема корпуса фильтра расположены напорные промывные трубопроводы, при необходимости в пери.од промывки фильтра обеспечивающие ПО средством напорных.струй принудительное разрушение и транспортирование за его пределы задержанных при работе сооружения в режиме фильтрования загрязнений (см. фиг. 1); С целью формирования струй напорные промывные трубопроводы оборудованы системой коротких патрубков (малые размеры сооружений - диаметр сооружений в плане D 90 м).

При конструкции сооружений с уклоном дна I «1,7 (а аъ) и крупностью зерен плавающей загрузки (гранул пенополистй- рола) 3...8 мм создаются условия,жогда осадок самопроизвольно сползает к трубопроводу его удаляющему в период

промывки фильтра. Однако, большая крупность гранул фильтрующего слоя для его промывки в псевдоохлажденном (расширенном состоянии требует большой интенсивности промывки (40...80 г/с м2), что сопровождается потребностью не только больших обьемов промывной жидкости, но и существенным увеличением размеров самого сооружения. Расположение над возду- хоотделительными пластинами под нижней границей фильтрующего слоя распределителя промывной воды (фиг.1) позволяет обеспечить разрушение нижнего -слоя загрузки, поры которой закольматированы загрязнениями, и отмывку гранул: Отмытые загрязнения с нисходящим потоком про мывной жидкости транспортируются за пределы фильтра. Та кое решение позволяет обеспечить эффективную промывку загруз- . кй, на нижней границе которой не образова- лась в процессе фильтрования плотная пленка из волокнистых или других загрязнений.

При образовании в процессе фильтрования на нижней границе фильтрующего

и

ё

00 Ov

VI

о

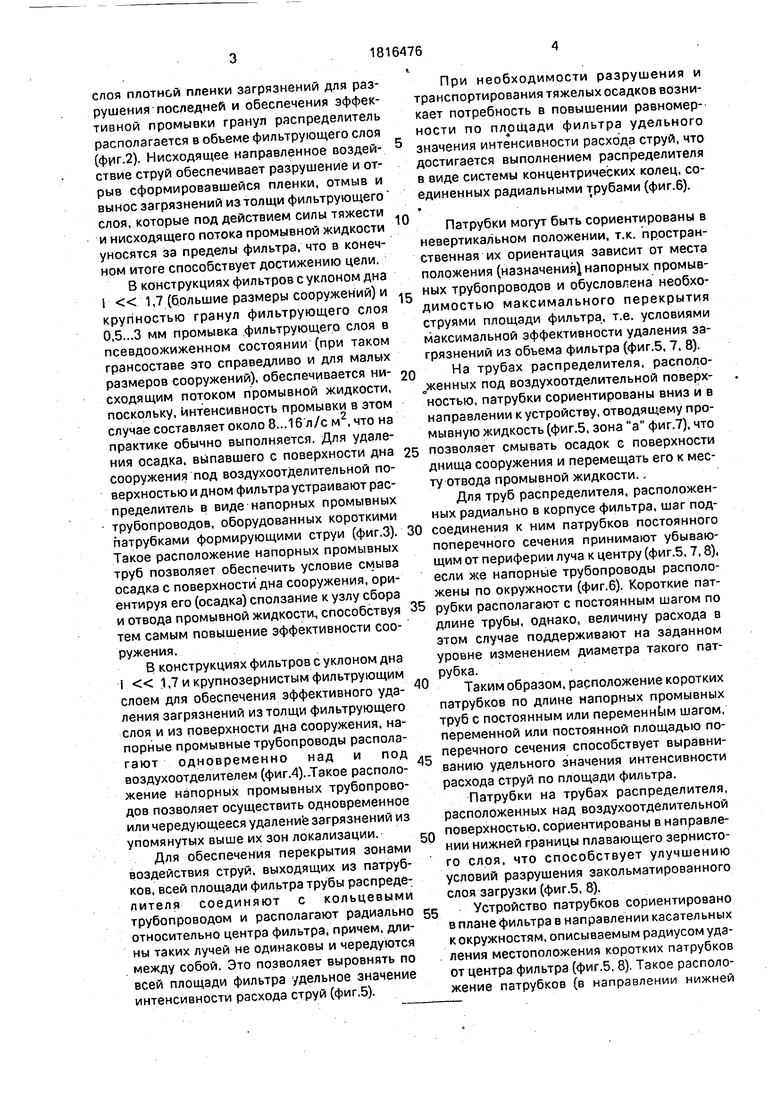

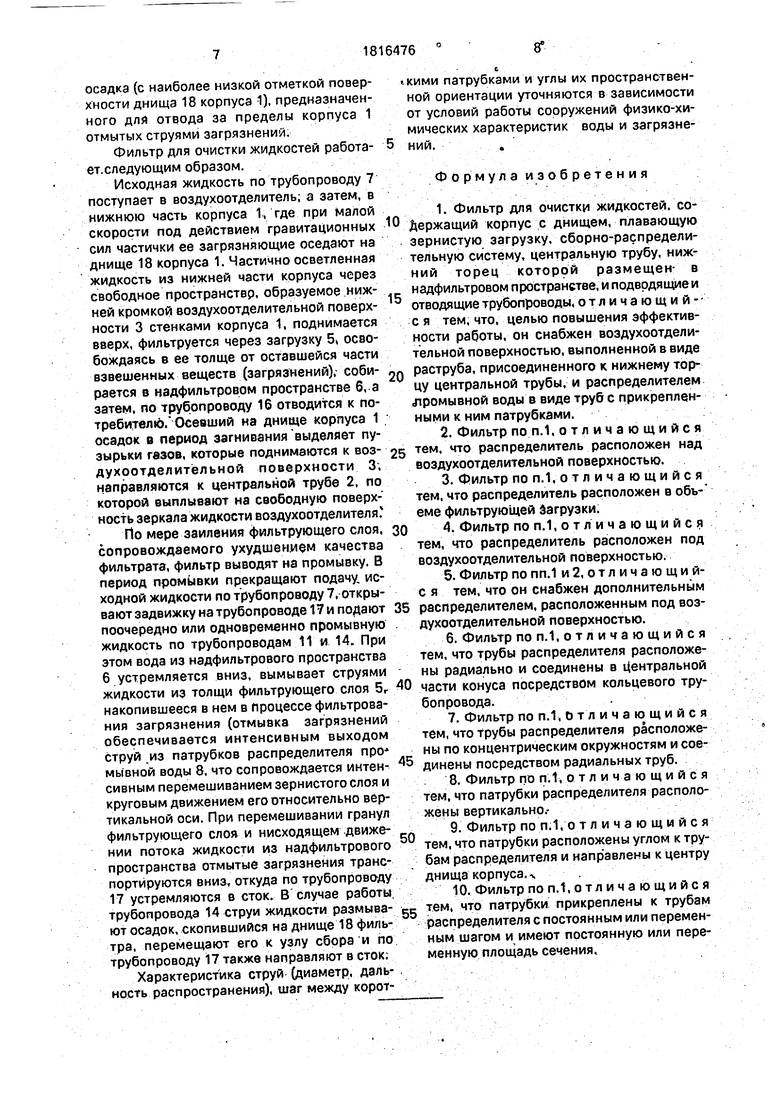

слоя плотной пленки загрязнений для разрушения последней и обеспечения эффективной промывки гранул распределитель располагается в объеме фильтрующего слоя (фиг.2). Нисходящее направленное воздействие струй обеспечивает разрушение и отрыв сформировавшейся пленки, отмыв и вынос загрязнений из толщи фильтрующего слоя, которые под действием силы тяжести и нисходящего потока промывной жидкости уносятся за пределы фильтра, что в конечном итоге способствует достижению цели.

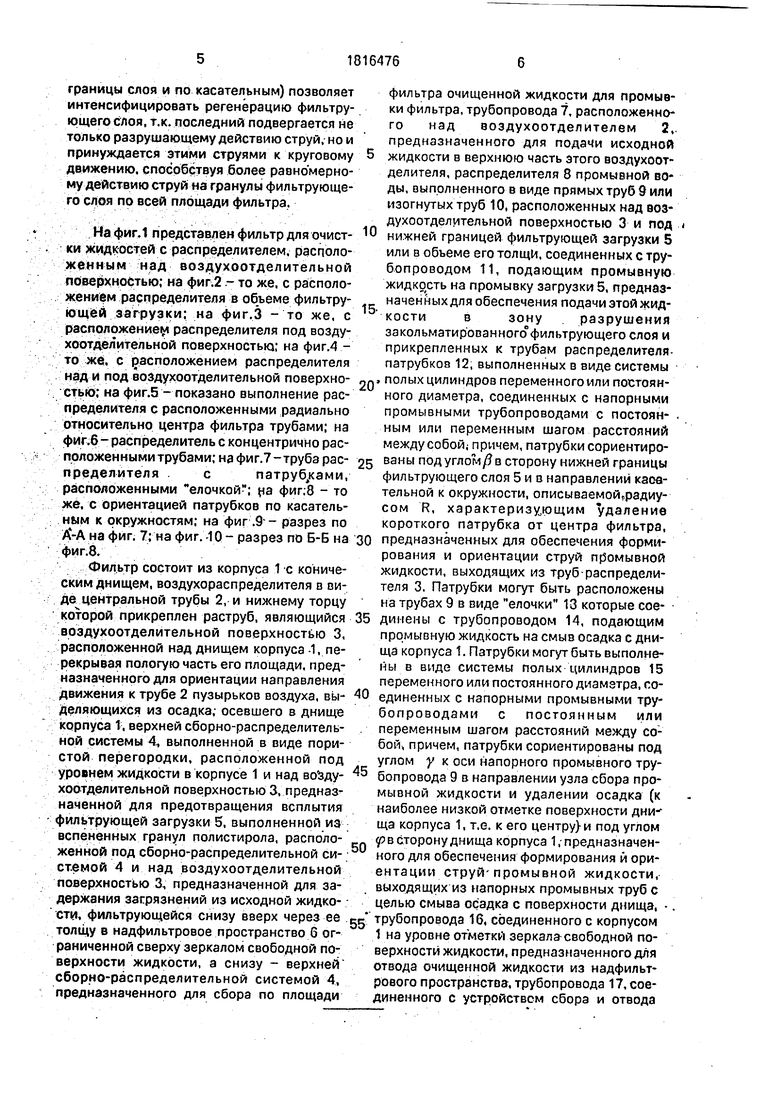

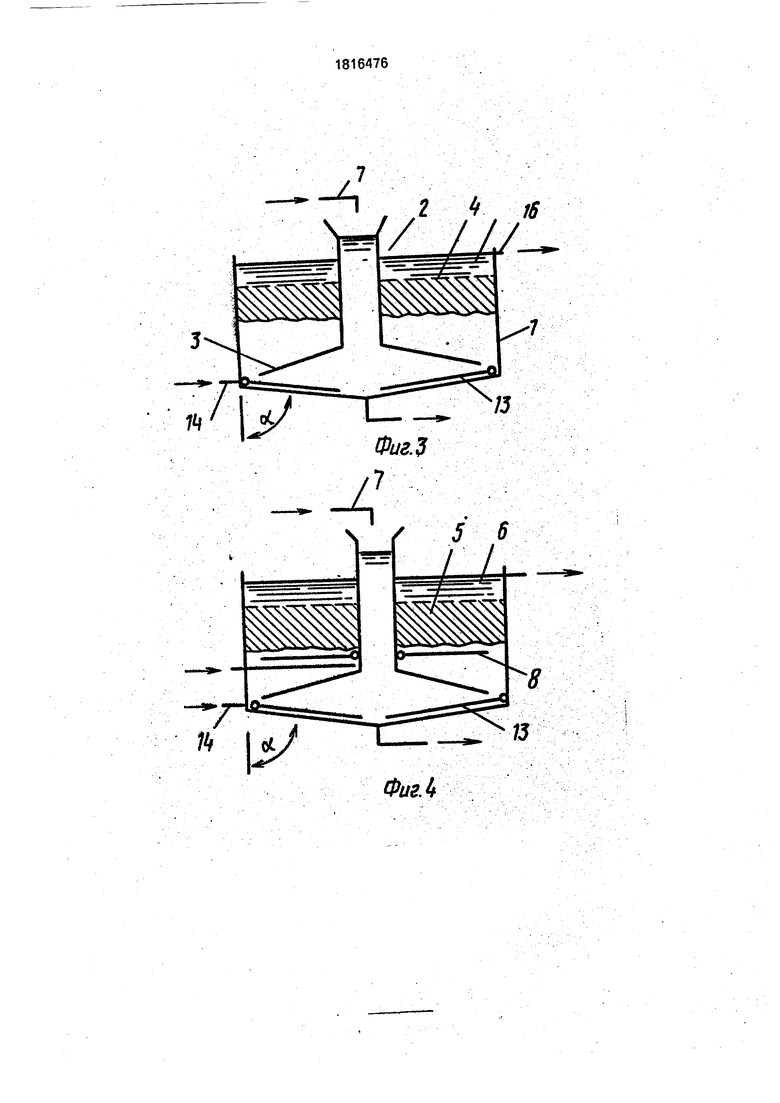

В конструкциях фильтров с уклоном дна I « 1,7 (большие размеры сооружений) и крупностью гранул фильтрующего слоя 0,5...3 мм промывка фильтрующего слоя в псевдоожиженном состоянии (при таком грансоставе это справедливо и для малых размеров сооружений), обеспечивается нисходящим потоком промывной жидкости, поскольку, интенсивность промывки в этом случае составляет около 8....16 л/с м , что на практике обычно выполняется. Для удаления осадка, выпавшего с поверхности дна сооружения под воздухоотделительной поверхностью и дном фильтра устраивают распределитель в виде напорных промывных трубопроводов, оборудованных короткими патрубками формирующими струи (фиг.З). Такое расположение напорных промывных труб позволяет обеспечить условие смыва осадка с поверхности дна сооружения, ориентируя его (осадка) сползание к узлу сбора и отвода промывной жидкости, способствуя тем самым повышение эффективности сооружения.

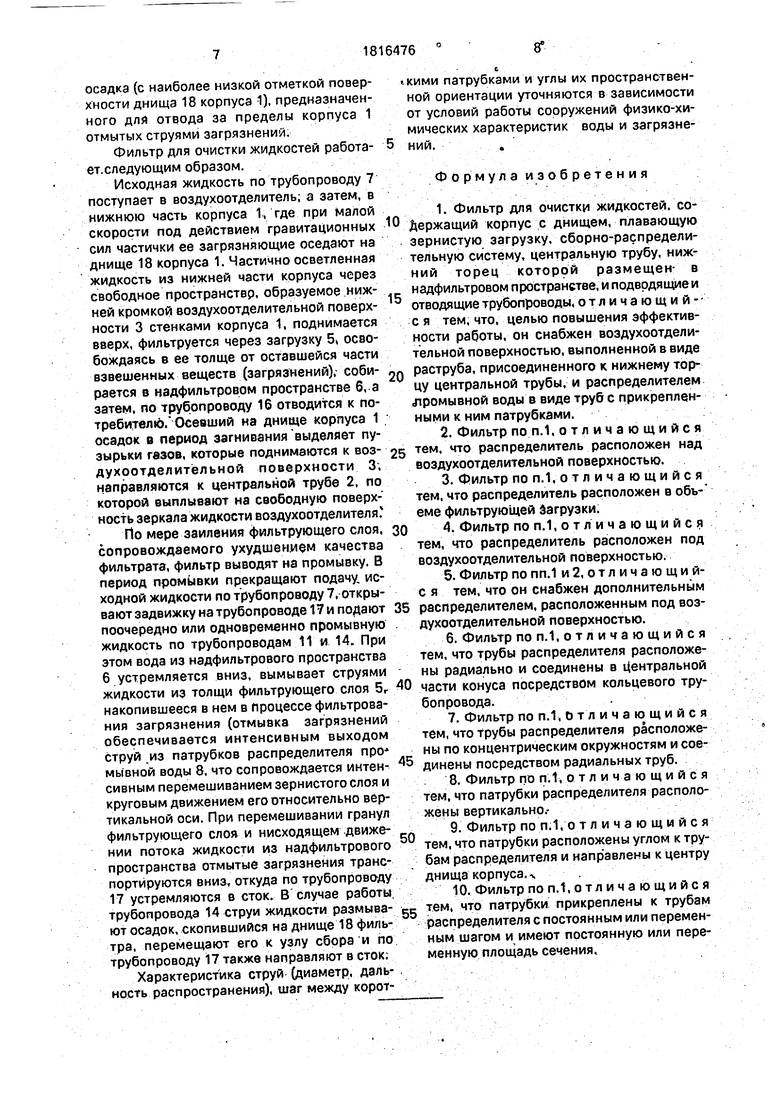

В конструкциях фильтров с у клоном дна i « 1.7 и крупнозернистым фильтрующим слоем для обеспечения эффективного удаления загрязнений из толщи фильтрующего слоя и из поверхности дна сооружения, напорные промывные трубопроводы располагают одновременно над и под воздухоотделителем (фиг.4)..Такое расположение напорных промывных трубопроводов позволяет осуществить одновременное или чередующееся удаление загрязнений из упомянутых выше их зон локализации.

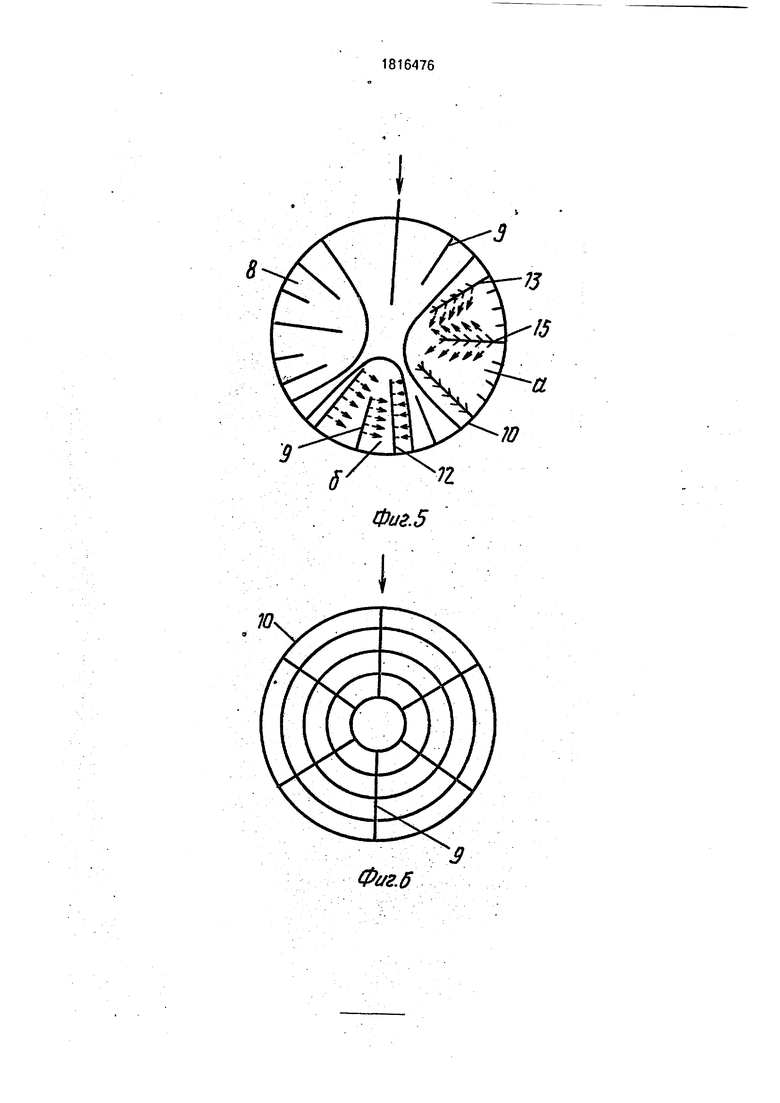

Для обеспечения перекрытия зонами воздействия струй, выходящих из патрубков, всей площади фильтра трубы рэспреде-; лителя соединяют с кольцевыми трубопроводом и располагают радиально относительно центра фильтра, причем, длины таких лучей не одинаковы и чередуются между собой. Это позволяет выровнять по всей площади фильтра удельное значение интенсивности расхода струй (фиг.5).

При необходимости разрушения и транспортирования тяжелых осадков возникает потребность в повышении равномерности по площади фильтра удельного значения интенсивности расхода струй, что достигается выполнением распределителя в виде системы концентрических колец, соединенных радиальными трубами (фиг.6).

Патрубки могут быть сориентированы в невертикальном положении, т.к. пространственная их ориентация зависит от места положения (назначения напорных промывных трубопроводов и обусловлена необходимостью максимального перекрытия струями площади фильтра, т.е. условиями максимальной эффективности удаления загрязнений из объема фильтра (фиг.5, 7, 8).

На трубах распределителя, располо- оженных под воздухоотделительной поверхностью, патрубки сориентированы вниз ив направлении к устройству, отводящему промывную жидкость (фиг.5, зона а фиг.7), что

позволяет смывать осадок с поверхности днища сооружения и перемещать его к месту отвода промывной жидкости.,

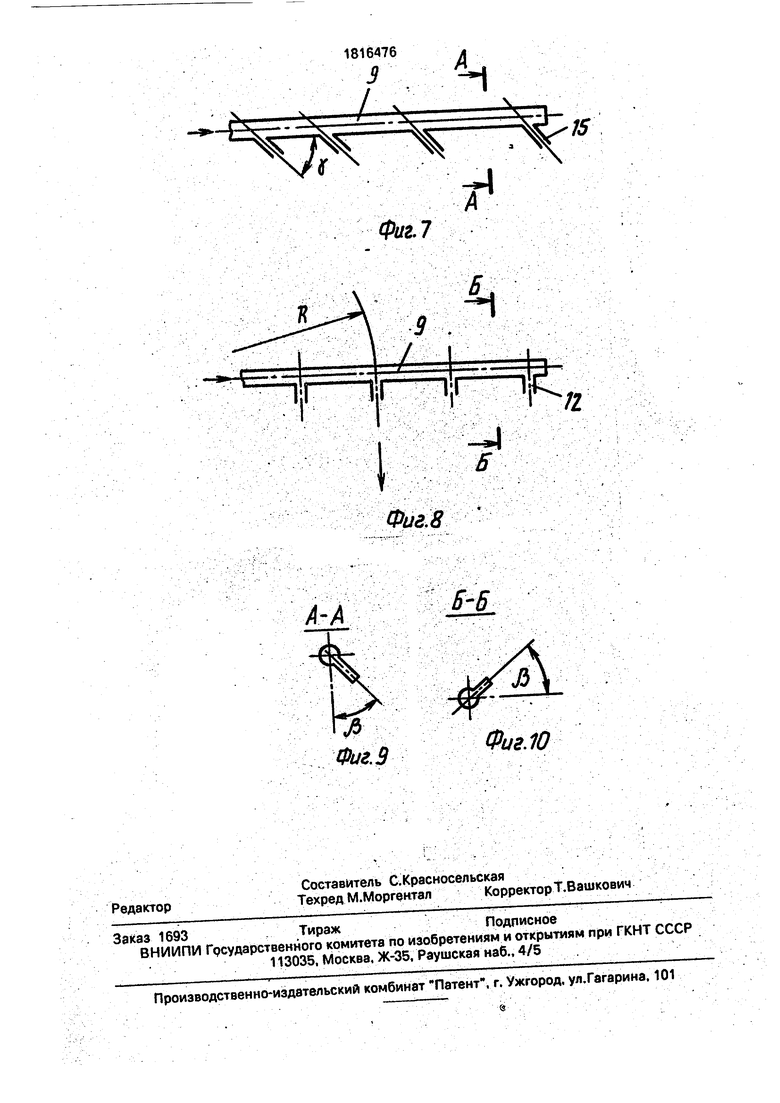

Для труб распределителя, расположенных радиально в корпусе фильтра, шаг подсоединения к ним патрубков постоянного поперечного сечения принимают убывающим от периферии луча к центру (фиг.5,7,8), если же напорные трубопроводы расположены по окружности (фиг.6). Короткие патрубки располагают с постоянным шагом по длине трубы, однако, величину расхода в этом случае поддерживают на заданном уровне изменением диаметра такого патрубка.

Таким образом, расположение коротких патрубков по длине напорных промывных труб с постоянным или переменным шагом, переменной или постоянной площадью поперечного сечения способствует выравниванию удельного значения интенсивности расхода струй по площади фильтра.

Патрубки на трубах распределителя, расположенных над воздухоотделительной

поверхностью, сориентированы в направлении нижней границы плавающего зернистого слоя, что способствует улучшению условий разрушения закольматированного слоя загрузки (фиг.5, 8).

Устройство патрубков сориентировано в плане фильтра в направлении касательных кокружностям, описываемым радиусом уда- ления местоположения коротких патрубков от центра фильтра (фиг.5,8). Такое расположение патрубков (в направлении нижней

границы слоя и по касательным) позволяет интенсифицировать регенерацию фильтрующего слоя, т.к. последний подвергается не только разрушающему действию струй, но и принуждается этими струями к круговому движению, способствуя более равномерному действию струй на гранулы фильтрующего слоя по всей площади фильтра.

На фиг.1 представлен фильтр для очистки жидкостей с распределителем, расположенным над воздухоотделительной поверхностью; на фиг.2 - то же, с расположением распределителя в объеме фильтрующей загрузки: на фиг.З - то же, с расположением распределителя под воздухоотделительной поверхностью; на фиг.4 - то же. с расположением распределителя над и под воздухоотделительной поверхностью; на фиг.5 - показано выполнение распределителя с расположенными радиально относительно центра фильтра трубами; на фиг.6 - распределитель с концентрично расположенными трубами; на фиг.7-труба распределителяс патрубками, расположенными елочкой ; на фиг;8 - то же. с ориентацией патрубков по касательным к окружностям; на фиг .9- разрез по /С-А на фиг. 7; на фиг. -10 - разрез по Б-Б на фиг.8.

Фил.ьтр состоит из корпуса 1 с коническим днищем, воздухораспределителя в виде центральной трубы 2, и нижнему торцу которой прикреплен раструб, являющийся воздухоотделительной поверхностью 3, расположенной над днищем корпуса-1, перекрывая пологую часть его площади, предназначенного для ориентации направления движения к трубе 2 пузырьков воздуха, выделяющихся из осадка; осевшего в днище корпуса 1, верхней сборно-распределительной системы 4, выполненной в виде пористой перегородки, расположенной под уровнем жидкости в корпусе 1 и над воздухоотделительной поверхностью 3, предназначенной для предотвращения всплытия фильтрующей загрузки 5, выполненной из вспененных гранул полистирола, расположенной под сборно-распределительной системой 4 и над воздухоотделительной поверхностью 3, предназначенной для задержания загрязнений из исходной жидкости, фильтрующейся снизу вверх через ее толщу в надфильтровое пространство 6 ограниченной сверху зеркалом свободной поверхности жидкости, а снизу - верхней сборно-распределительной системой 4, предназначенного для сбора по площади

5фильтра очищенной жидкости для промывки фильтра, трубопровода 7, расположенного над воздухоотделителем 2, предназначенного для подачи исходной 5 жидкости в верхнюю часть этого воздухоотделителя, распределителя 8 промывной воды, выполненного в виде прямых труб 9 или изогнутых труб 10, расположенных над воздухоотделительной поверхностью 3-й под

нижней границей фильтрующей загрузки 5 или в объеме его толщи, соединенных с трубопроводом 11, подающим промывную жидкость на промывку загрузки 5, предназначенных для обеспечения подачи этой жидкости в зону . разрушения закольматирооанного°фильтрующегослоя и прикрепленных к трубам распределителя- патрубков 12, выполненных в виде системы

л полых цилиндров переменного или постоянного диаметра, соединенных с напорными промывными трубопроводами с постоян- . ным или переменным шагом расстояний между собой; причем, патрубки сориентиро5 ваны под углом/ в сторону нижней границы фильтрующего слоя 5 и в направлений касательной к окружности, описываемой.радиу- сом R, характеризующим удаление короткого патрубка от центра фильтра,

0 предназначенных для обеспечения формирования и ориентации струй промывной жидкости, выходящих из труб-распределителя 3. Патрубки могут быть расположены на трубах 9 в виде елочки 13 которые сое5 динены с трубопроводом 14, подающим промывную жидкость на смыв осадка с днища корпуса 1. Патрубки могут быть выполнены в виде системы полых цилиндров 15 переменного или постоянного диамзтра, со0 единенных с напорными промывными трубопроводами с постоянным или , переменным шагом расстояний между собой, причем, патрубки сориентированы под углом у к оси напорного промывного тру5 бопровода 9 в направлении узла сбора промывной жидкости и удалении осадка (к наиболее низкой отметке поверхности дни ща корпуса 1, т.е. к его центру) и под углом

п в сторону днища корпуса 1,-предназначенного для обеспечения формирования и ори- ентации струй-промывной жидкости, выходящих из напорных промывных труб с целью смыва осадка с поверхности днища, .

5 трубопровода 16, соединенного с корпусом 1 на уровне отметки зеркаласвободной поверхности жидкости, предназначенного для отвода очищенной жидкости из надфильт- рового пространства, трубопровода 17, соединенного с устройством сбора и отвода

71816476 ° 8

. . с

осадка (с наиболее низкой отметкой повер- 1кими патрубками и углы их прострзнствен- хности днища 18 корпуса 1), предназначен- ной ориентации уточняются в зависимости ного дли отвода за пределы корпуса 1 от условий работы сооружений физико-хи- отмытых струями загрязнений.мических характеристик воды и загрязнеФильтр для очистки жидкостей работа- 5 ний.. ет.следующим образом.

Исходная жидкость по трубопроводу 7Формул а и зобретени я поступает в воздухоотделитель; а затем, в

нижнюю часть корпуса 1, где при малой1. Фильтр для очистки жидкостей, со- скорости под действием гравитационных держащий корпус с днищем, плавающую сил частички ее загрязняющие оседают на зернистую загрузку, сборно-распредели- днище 18 корпуса 1. Частично осветленная тельную систему, центральную трубу, ниж- жидкость из нижней части корпуса через ний торец которой размещен- в свободное пространствр, образуемое ниж- надфильтровом пространстве, и подводящие и ней кромкой воздухоотделительной поверх- . отводящие трубопроводы, о т л и ч а ю щ и и - ности 3 стенками корпуса 1, поднимается с я тем, что, целью повышения эффектив- вверх, фильтруется через загрузку 5, осво- ности работы, он снабжен воздухоотдели- бождаясь в ее толще от оставшейся части тельной поверхностью, выполненной в виде взвешенных веществ (загрязнений),- соби- «л раструба, присоединенного к нижнему тор- рается в надфильтровом пространстве б, а цу центральной трубы, и распределителем затем, по трубопроводу 16 отводится к по- «промывной воды в виде трубе прикреплен- требителю. Осевший на днище корпуса 1 ; ными к ним патрубками, осадок в период загнивания выделяет пу- 2. Фильтр по п.1, отличающийся зырьки газов, которые поднимаются к воз- 25 тем- что распределитель расположен над духоотделительной поверхности 3, воздухоотделительной поверхностью, направляются к центральной трубе 2, по 3. Фильтр по п.1, о т л и ч а ю щ и и с я которой выплывают на свободную поверх- тем, что распределитель расположен в объ- ность зеркала жидкости воздухоотделителя еме фильтрующей Загрузки.

По мере заиления фильтрующего слоя, 30 4. Фильтр по п.1, о т л и ч а ю щ и и с я сопровождаемого ухудшением качества тем, что распределитель расположен под фильтрата, фильтр выводят на промывку. В воздухоотделительной поверхностью, период промывки прекращают подачу, ис-5. Фильтр по пп.1 и 2, отличающий- ходной жидкости по трубопроводу 7, откры- с я тем, что он снабжен дополнительным вают задвижку на трубопроводе 17 и подают 35 распределителем, расположенным под воз- поочередно или одновременно промывную . духоотделительной поверхностью, жидкость по трубопроводам 11 и 14. При 6. Фильтр по п.1,отличающийся этом вода из надфильтрового пространства тем, что трубы распределителя расположе- 6 устремляется вниз, вымывает струями - ны радиально и соединены в Центральной жидкости из толщи фильтрующего слоя 5Г 40 части конуса посредством кольцевого тру- накопившееся в нем в процессе фильтрова- бопровода. . ния загрязнения (отмывка загрязнений 7. Фильтр по п.1, о т л и ч а ю щ и и с я обеспечивается интенсивным выходом тем, что трубы распределителя расположе- струй .из патрубков распределителя про ны по концентрическим окружностям и сое- мывной воды 8, что сопровождается интен- 5 динены посредством радиальных труб, сивным перемешиванием зернистого слоя и 8. Фильтр по п.1, от л ич а ю щи и с я круговым движением его относительно вер- тем. что патрубки распределителя располо- тикальной оси. При перемешивании гранул жены вертикально.фильтрующего слоя и нисходящем движе- „ 9. Фильтр по п.1, о т л и ч а ю щ и и с я ний потока жидкости из надфильтрового 5 тем. что патрубки расположены углом к тру- пространства отмытые загрязнения транс- бам распределителя и направлены к центру портйруются вниз, откуда по трубопроводу днища корпуса, .. 17 устремляются в сток. В случае работы 10. Фильтр по п.1, о тл ича ющийся трубопровода 14 струи жидкости размыва- тем что патрубки прикреплены к трубам ют осадок, скопившийся на днище 18 филь- распределителя с постоянным или перемен- тра. перемещают его к узлу сбора и по ным шагом и имеют постоянную или перетрубопроводу 17 также направляют в сток; менную площадь сечения/

Характеристика струй (диаметр, дальность распространения), шаг между корот10

а о

11. Фильтрполп.1 и2,отличающий-12. Фильтрпоп.1-,отл ича ющийся

с я тем. что патрубки распределителя на-. .тем. что патрубки прикреплены тангенциправлены в сторону загрузки,ально к боковым образующим труб.

1

1816476

10

X

/ / V

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки жидкостей | 1987 |

|

SU1517976A1 |

| Фильтр для очистки жидкостей | 1990 |

|

SU1713614A1 |

| Установка для очистки жидкостей | 1982 |

|

SU1088809A1 |

| Фильтр для очистки жидкостей | 1989 |

|

SU1681887A1 |

| Фильтр для очистки жидкостей | 1990 |

|

SU1717172A1 |

| Фильтр для очистки жидкостей | 1982 |

|

SU1064977A1 |

| Установка для очистки жидкостей | 1989 |

|

SU1725969A1 |

| Фильтр для очистки жидкости | 1990 |

|

SU1717173A1 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ | 2006 |

|

RU2328454C2 |

| Водонапорная башня | 1986 |

|

SU1516583A1 |

Сущность изобретения: в корпусе фильтра расположена плавающая зернистая загрузка,-центральная труба к нижнему торцу которой в подфильтровом пространстве прикрепленавоздухоотделительная поверхность в виде раструба,, и распределитель промывной орды в виде труб с прикрепленными к ней патрубками. Приведены различные варианты выполнения и расположения распределителя, tt з.п. ф-лы, 18 ил

Фиг.б

Авторы

Даты

1993-05-23—Публикация

1991-05-12—Подача