Настоящее изобретение относится к области изготовления углекомпозитных материалов. В частности, настоящее изобретение относится к технологии изготовления углекомпозитной, тонкой, радиационно-прозрачной для протонов, панели большой площади с высоким коэффициентом теплопроводности, необходимой для монтажа и отвода тепла от массива кремниевых пиксельных сенсоров.

Для целей протонной компьютерной томографии (pCT) – метода, основанного на визуализации эффектов относительной тормозной способности протонов при прохождении через исследуемую область при медицинской диагностике, и в других высокотехнологичных детекторных комплексах ядерной медицины и ядерной физики, стоит задача разработки ультралегкой тонкой (~200 – 300 микрон) панели кондуктивного охлаждения размерами ~200 х 290 мм2, которая обладала бы высокой теплопроводностью и высокой радиационной прозрачностью для протонов (X/Xo ~0,14%). Панель кондуктивного охлаждения предназначена для размещения на ее поверхности детекторов, представляющих собой координатно-чувствительные кремниевые пиксельные сенсоры. Панель кондуктивного охлаждения при толщине всего ~200-300 микрон должна иметь высокое качество поверхности (шероховатость менее 0,03 мм) и обладать механической стабильностью при достаточно больших размерах (~200 х 290 мм2). Кроме того, такая панель кондуктивного охлаждения должна обеспечивать отвод тепловой мощности на уровне 40-60 мВт/см2 от кремниевых пиксельных сенсоров.

Сложность изготовления панели кондуктивного охлаждения для монтажа и охлаждения пиксельных сенсоров и систем микроэлектроники детекторов (то же, что и «панель кондуктивного охлаждения»), предназначенных для регистрации ионизирующих излучений, связана с требованиями высокой термомеханической стабильности при жестком ограничении по минимально допустимому количеству используемых в конструкции материалов с самым низким, технически возможным, атомным номером. Последнее связано с требованием высокой радиационной прозрачности всей детектирующей системы пиксельных сенсоров для протонов, что необходимо для получения качественного медицинского изображения в протонной томографии. При этом панель кондуктивного охлаждения должна обладать высоким качеством поверхности (на уровне <0.03 мм), достаточным для монтажа массива тонких кремниевых пиксельных сенсоров, которые предназначены для целей визуализации протонной компьютерной томографии. Кроме того, такая панель кондуктивного охлаждения должна обладать высокой эффективностью отвода тепла от кремниевых пиксельных сенсоров, размещенных на ее поверхности.

На сегодняшний день известны следующие способы изготовления панелей кондуктивного охлаждения – высокоэффективных теплоотводящих подложек для современной микроэлектроники (тепловых мостов).

Известен способ [1] изготовления тонких, радиационно прозрачных тепловых мостов для отвода тепла от чипов микроэлектроники эксперимента ALICE на Большом адронном коллайдере. Для микроэлектроники кремниевых детекторных систем регистрации заряженных частиц ALICE применяли тонкие панели кондуктивного охлаждения с линейными размером ~0,6 х 7см2, изготовленные из однонаправленных углекомпозитных волокон с высоким коэффициентом теплопроводности (волокна фирмы Thornel 1100х и Mitsubichi K13D2u) с коэффициентом теплопроводности в пределах 800-1000 W/mK вдоль волокна.

Недостатком способа [1] является сложность перехода к созданию теплоотводящих тонких угольных панелей кондуктивного охлаждения большой площади. Это связано с неизбежными деформациями углекомпозитных панелей большой площади вследствие использования однонаправленных высокомодульных угольных волокон. Сложность изготовления панелей кондуктивного охлаждения с использованием таких волокон заключается в большой анизотропии механических и физических свойств. Это сказывается при изготовлении угекомпозитных подложек большой площади. Панели кондуктивного охлаждения, состоящие из нескольких слоёв, как правило, имеют в плоскости деформации, вызванные различными коэффициентами теплового расширения угольного волокна и композитной матрицы. Кроме того, деформации могут возникать даже при незначительной разнице в перпендикулярности укладки одного слоя углекомпозита относительно второго.

Известно применение [2] пиролитического графита для организации эффективного теплоотвода от микроэлектронных устройств. Пиролитический графит – это поликристаллический графит, то есть, материал, обладающий высокой теплопроводностью (вплоть до 2000 Вт/мК), термостойкостью, стойкостью к воздействию газов и агрессивных сред и высокой механической прочностью. Недостатком графитового проводящего плёночного материала с высокой теплопроводностью является чрезвычайно низкая механическая прочность.

Для изготовления многослойных конструкций из полимерных композитных материалов в настоящее время широко применяют технологии [2-5]. Наиболее прогрессивной технологией является изготовление композитных конструкций с помощью вакуумной инфузии. Технология получения волокнистых композитов методом вакуумной инфузии относится к, так называемым, неавтоклавным инжекционным технологиям и позволяет изготавливать различные структуры из волокнистых композитов (как правило, на основе углеродных волокон, пропитанных эпоксидной смолой) больших размеров, с высоким качеством. Инфузия позволяет достигать низкой пористости композитных структур без необходимости в автоклаве.

В патенте [6] раскрыт способ трансферного формования, в частности, к процессам пропитки жидким связующим с помощью вакуума. Этот способ контактного вакуумного формования включает в себя использование двойного вакуумного пакета. Способ [6] обеспечивает качественную пропитку за счет более равномерного распределения связующего, а также исключает появление пор из-за остаточных воздушных включений в преформе.

Недостатком способа [6] является необходимость хорошо рассчитанных каналов подвода связующего и каналов откачки, что не может гарантировать пропитку тонких зазоров величиной порядка 10 мкм на расстоянии 100-300 мм, так как угольная бумага не пропускает связующее.

По мнению авторов настоящего изобретения, наиболее близкий аналог способа согласно настоящему изобретению раскрыт в [7]. В частности, способом согласно [7] получают теплопроводящую тонкую (100-400 микрон) панель, содержащую изотропный углерод (пиролитического графит), инкапсулированный в герметизирующий материал, повышающий прочность углерода. Согласно [7], герметизирующий материал представляет собой полиимид, эпоксидную смолу, акрил, полиуретан, полиэстер или любой другой подходящий полимер. Указанный способ включает чистку поверхности пиролитического графита; нанесение слоя герметизирующего материала; нанесение и отверждение инкапсулирующего материала; далее углерод и матрицы инкапсулирующего материала прессуют вместе в вакууме при высокой температуре.

Недостатками способа [7], а также всех известных из уровня техники [1-6] способов и устройств для изготовления углекомпозитных изделий заданной формы с высокой теплопроводностью, являются их непригодность для изготовления тонких (на уровне 200 микрон) панелей кондуктивного охлаждения большой площади с высоким качеством поверхности при жестко заданных ограничениях по параметрам: массы, геометрии, и/или теплопроводности.

При изготовлении тонких панелей кондуктивного охлаждения для систем микроэлектроники является требование к точности готового изделия. Так, например, качество поверхности базовой плоскости с размерами 300х200 мм2 должно быль обеспечено на уровне 0,03 мм. Это достаточно жесткие условия к изготовлению тонких углекомпозитных изделий большой площади. Кроме того, такая панель должна иметь эффективную высокую теплопроводностью порядка 400-500 Вт/м⋅К.

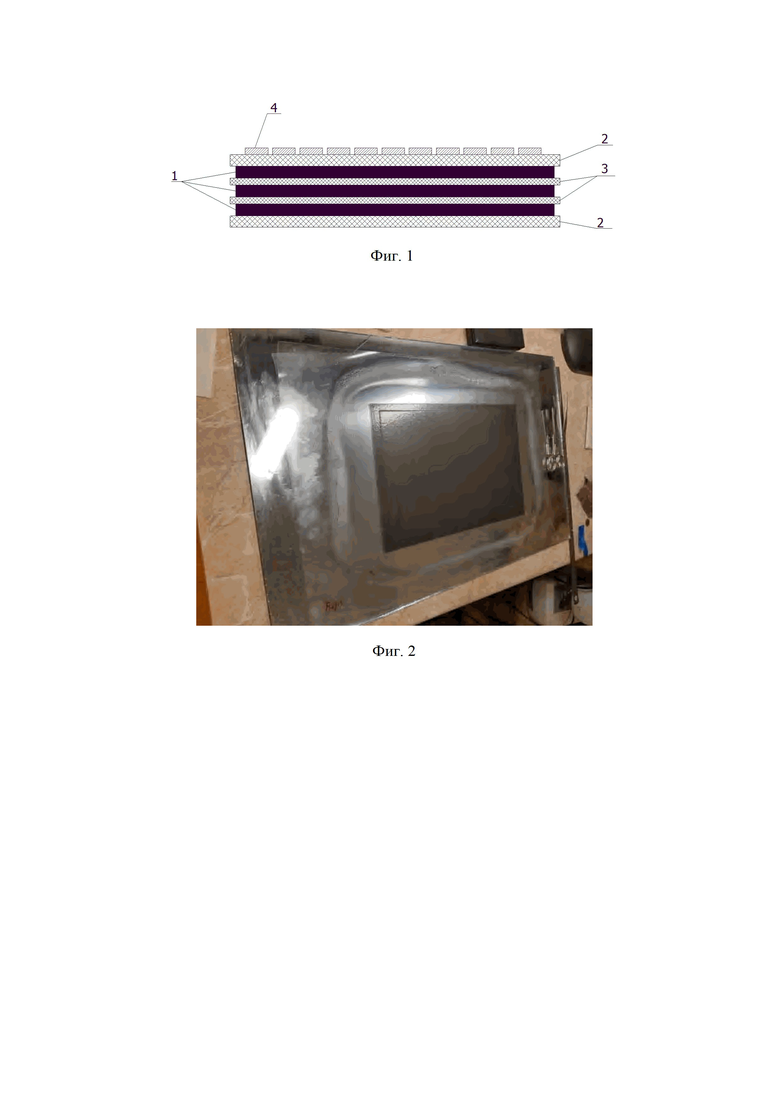

На Фиг. 1 представлена геометрия панели кондуктивного охлаждения, в частности, схема укладывания слоев графитовой бумаги и угольного флиса, где (1) – слой графитовой бумаги, (2) – внешний слой угольного флиса, (3) – внутренний слой угольного флиса и (4) – пиксельные сенсоры, смонтированные на поверхности указанной панели.

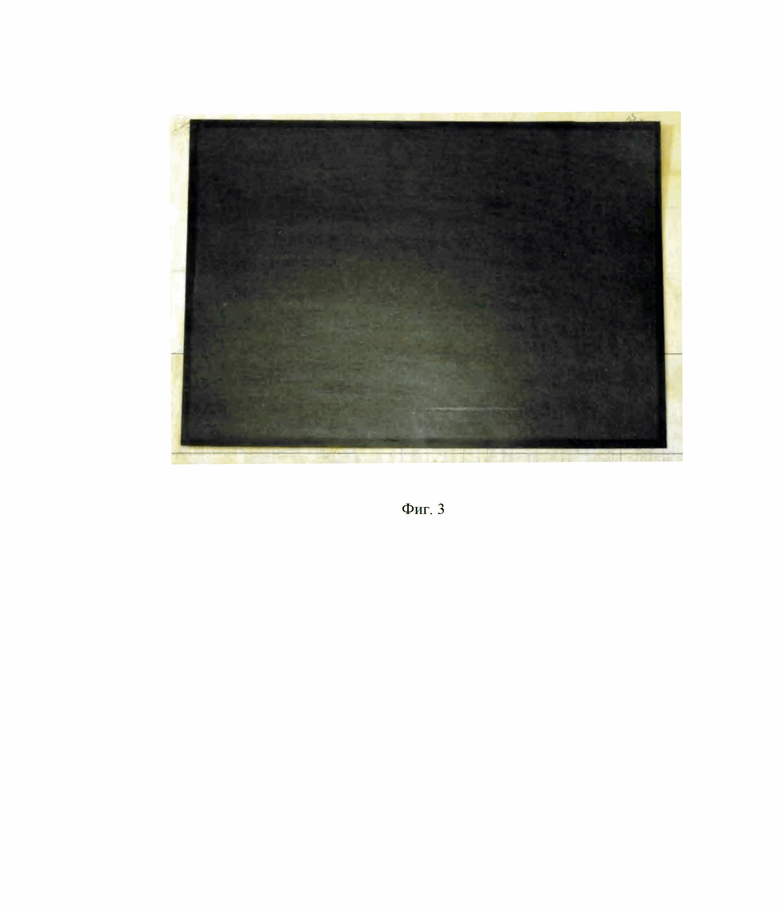

Фиг. 2 представляет собой фотографию технологической позиции панели кондуктивного охлаждения на жесткой матрице после завершения выдавливания излишков связующего.

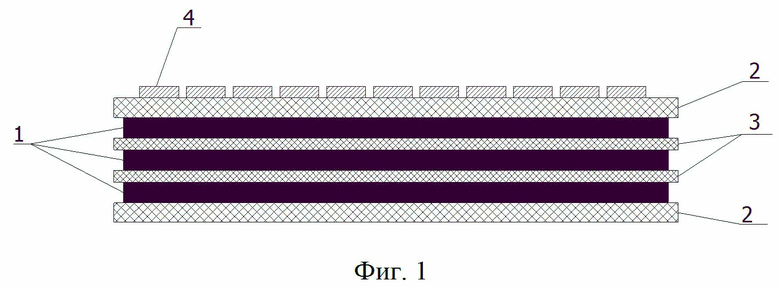

Фиг. 3 представляет собой фотографию изготовленного первого образца полномасштабной теплоотводящей тонкой угольной панели кондуктивного охлаждения размерами 290 x 200 x 0.26 мм3 как описано в заявке [8], полученной способом согласно настоящему изобретению.

Согласно настоящему изобретению предложен способ изготовления панели кондуктивного охлаждения систем микроэлектроники,

где указанная панель содержит чередующиеся слои графитовой бумаги и угольного флиса, пропитанного связующим,

где способ включает следующие стадии:

а) обеспечение жесткой матрицы с шероховатостью не менее 0,03 мм, на которой реализуется сборка указанной панели,

б) нанесение на указанную жесткую матрицу антиадгезивного покрытия,

в) нанесение на указанное антиадгезивное покрытие первого слоя угольного флиса,

г) пропитывание первого слоя угольного флиса связующим,

д) укладывание первого слоя графитовой бумаги поверх первого слоя угольного флиса,

е) прижимание через антиадгезивную пленку первого слоя графитовой бумаги к первому слою угольного флиса, пропитанного связующим, до исчезновения пузырьков связующего под первым слоем графитовой бумаги,

ж) промазывание поверхности первого слоя графитовой бумаги связующим,

з) повторение стадий в)-ж) до получения необходимого числа чередующихся слоев,

и) укладывание финального слоя угольного флиса,

к) пропитывание финального слоя угольного флиса связующим с получением пакета уложенных слоёв угольного флиса и графитовой бумаги,

л) пошаговое выдавливание через антиадгезивную пленку излишков связующего и воздуха от центра к периферии за границы пакета уложенных слоёв угольного флиса и графитовой бумаги без разрыва кромки, образованной на периферии излишками выдавленного связующего,

м) полимеризация связующего,

н) удаление полученной панели кондуктивного охлаждения с жесткой матрицы путем отслаивания антиадгезивного покрытия,

где толщина слоя угольного флиса составляет от 10 до 50 мкм,

где необходимое число чередующихся слоев пропорционально величине теплового потока от смонтированных на панели систем микроэлектроники.

В результате выдавливания излишков связующего как описано на стадии м) выше, на периферии панели кондуктивного охлаждения образуются две непрерывные зоны: «тонкая» зона с минимальным содержанием связующего, препятствующая подсасыванию воздуха извне и зона (валик) отжатого избытка связующего (см. Фиг. 2). Отсутствие воздуха в полученной панели обуславливает отсутствие расслаивания.

Согласно одному варианту реализации, для отжима (выдавливания) излишков связующего применяют плоский или цилиндрический элементы.

Согласно одному варианту реализации, слой графитовой бумаги имеет толщину 25-100 микрон и теплопроводность графитовой бумаги составляет 900-1750 Вт/(м·К).

Согласно одному варианту реализации, внешний слой угольного флиса имеет толщину 10-35 микрон и внутренний слой угольного флиса имеет толщину 10-20 микрон.

Согласно одному варианту реализации, полимеризацию связующего на стадии м) полимеризации осуществляют при комнатной температуре.

Согласно другому варианту реализации, в ходе указанного способа дополнительно осуществляют контроль полноты выдавливания связующего после стадии л) выдавливания путем сравнения толщины полученного пакета уложенных слоёв после стадии л) с толщиной входящих в состав указанного пакета слоев угольного флиса и графитовой бумаги в сухом состоянии.

Согласно еще одному варианту реализации, в качестве жесткой матрицы выбрано зеркальное стекло.

Согласно еще одному варианту реализации, в качестве антиадгезивной пленки выбрана пленка из полимерного материала, в частности из лавсана.

Способ, согласно настоящему изобретению, позволяет провести отжим излишков связующего и остатков воздуха из технологической зоны толщиной порядка 10-20 мкм формованного изделия до заданной величины, в частности, до толщины близкой к толщине пакета уложенных слоёв угольного флиса и графитовой бумаги в сухом состоянии.

Пример 1.

Приведенный ниже пример служит иллюстрацией настоящего изобретения и не является ограничивающим объем настоящего изобретения.

Способ согласно настоящему изобретению апробирован в лабораторных условиях авторов в Санкт-Петербургском государственном университете (СПбГУ).

В качестве примера осуществления способа согласно настоящему изобретению изготовлен образец панели кондуктивного охлаждения с размерами 290 x 200 x 0.26 мм3 (что близко к формату бумаги A4). Образец указанной панели состоит из чередующихся слоев (2, 3) угольного флиса и слоев (1) графитовой бумаги, см. Фиг. 1, где число слоев (1) графитовой бумаги HGS-050 (α = 1350 W/mK) равно трем. Использованная в указанном образце графитовая бумага имеет толщину 50 микрон и обладает теплопроводностью 1350 Вт/(м⋅К), что обеспечивает однородную по направлениям кондуктивную теплопередачу на периферию устройства. Два наружных слоя (2) угольного флиса содержат угольный флис плотностью 8 г/м2 и толщиной 20 мкм, а два внутренних слоя (3) угольного флиса имеют меньшую плотность (1,5 г/м2) и толщину 10 мкм и располагаются между слоями (1) графитовой бумаги в сочетании с полимерным связующим низкой вязкости, содержащим смолу и отвердитель. В качестве связующего выбрана эпоксидная смола HT-2. В качестве антиадгезивной пленки выбрана пленка из лавсана марки АА-150/1025. Размер листов угольной флиса составлял 200х310 мм, размер листов графитовой бумаги - 190 х 280 мм.

Образец панели кондуктивного охлаждения, полученный способом согласно настоящему изобретению, позволяет разместить на поверхности не менее 100 пиксельных сенсоров (4) с размерами 15х30 мм2. Применение в указанном образце угольного флиса и графитовой бумаги вместо однонаправленных угольных волокон обуславливает устранение деформации жесткой подложки толщиной всего в 260 мкм, как измерено авторами настоящего изобретения в отдельном эксперименте.

Слои угольного флиса, пропитанные эпоксидным связующим, выступающие наружу по отношению к слоям графитовой бумаги (см. Фиг. 1), оказываются соединенными между собой в сплошной контур после холодного процесса полимеризации связующего. Это предотвращает возможное расслоение устройства.

При этом, графитовая бумага, не отличающаяся высокими механическими характеристиками, оказывается заключенной в жесткую оболочку, что повышает ее механическую прочность. Кроме того, применяемый последовательный отжим (выдавливание) связующего предотвращает подсос воздуха и образование пузырьков воздуха, что помимо механической устойчивости и прочности обеспечивает поперечную однородность вещества в рабочей зоне пиксельных детекторов.

На Фиг. 2 приведена фотография изготовленного образца панели кондуктивного охлаждения после завершения процесса отжима связующего.

Пример 2.

На Фиг. 3 приведена фотография образца полномасштабной теплоотводящей тонкой угольной панели кондуктивного охлаждения, полученной способом согласно настоящему изобретению, размерами 290 x 200 x 0.26 мм3. Лицевая поверхность панели за счет своей ровности и гладкости обеспечивает надежный тепловой контакт с монтируемыми на ней кремниевыми пиксельными сенсорами, что позволяет значительно улучшить тепловые режимы работы электронных компонент кремниевых пиксельных сенсоров.

Список цитированных документов уровня техники

[1] A.van den Brink, S.Coli, F.Daudo, G.Feofilov, O.Godisov, G.Giraudo ,S.Igolkin, P.Kuijer, G.J.Nooren, A.Swichev, F.Tosello (For the ALICE colaboration), “Conductive Cooling of SDD and SSD Front-End Chips for ALICE”/«Кондуктивное охлаждение внешних чипов SDD и SSD для ALICE», European organization for nuclear research, European Laboratory for Particle Physics Publication, ALICE reference number -- ALICE-PUB-2001-21 V 1.0; Date of last change 2001-10-09.

[2] ЕР 1686208.

[3] US 6964561.

[4] US 6630095.

[5] WO 06/058541.

[6] RU 2 579 380 C2.

[7] RU 2214698 C2 (прототип).

[8] RU 2023131902.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для монтажа чипов микроэлектроники с кондуктивным охлаждением | 2023 |

|

RU2825727C1 |

| Теплопроводящая панель для жидкостных систем охлаждения детекторных модулей и способ ее изготовления | 2022 |

|

RU2806879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| Способ получения слоистого композиционного материала на основе алюминия | 2024 |

|

RU2835522C1 |

| АНТЕННО-ФИДЕРНОЕ СВЧ-УСТРОЙСТВО ИЗ УГЛЕКОМПОЗИТНОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО КОМПОЗИЦИОННОГО ТЕПЛОРАСПРЕДЕЛЯЮЩЕГО МАТЕРИАЛА | 2016 |

|

RU2656008C1 |

| УГЛЕРОДНАЯ ТЕПЛОРАСПРЕДЕЛЯЮЩАЯ ПЛИТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНЫХ И НАСТЕННЫХ СИСТЕМ НАГРЕВА И КОНДИЦИОНИРОВАНИЯ | 2018 |

|

RU2702431C1 |

| Тензочувствительный силиконовый сенсор и способ его крепления | 2022 |

|

RU2810692C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

Использование: для изготовления углекомпозитных материалов. Сущность изобретения заключается в том, что способ изготовления панели кондуктивного охлаждения, где указанная панель содержит пакет уложенных чередующихся слоёв графитовой бумаги и угольного флиса, пропитанного связующим, где способ включает: обеспечение жесткой матрицы, нанесение на указанную жесткую матрицу антиадгезивного покрытия, нанесение на указанное антиадгезивное покрытие первого слоя угольного флиса, пропитывание первого слоя угольного флиса связующим, укладывание первого слоя графитовой бумаги, прижимание через антиадгезивную пленку первого слоя графитовой бумаги, промазывание поверхности первого слоя графитовой бумаги связующим, повторение стадий, укладывание финального слоя угольного флиса, пропитывание финального слоя угольного флиса связующим, пошаговое выдавливание через антиадгезивную пленку излишков связующего, полимеризация связующего, удаление полученной панели кондуктивного охлаждения с жесткой матрицы. Технический результат: обеспечение возможности получения высокой механической прочности, высокого качества поверхности, высокой теплопроводности и радиационной прозрачности для заряженных частиц. 4 з.п. ф-лы, 3 ил.

1. Способ изготовления панели кондуктивного охлаждения систем микроэлектроники, где указанная панель содержит чередующиеся слои графитовой бумаги и угольного флиса, пропитанного связующим, где способ включает следующие стадии:

а) обеспечение жесткой матрицы с шероховатостью менее 0,03 мм, на которой реализуется сборка указанной панели,

б) нанесение на указанную жесткую матрицу антиадгезивного покрытия,

в) нанесение на указанное антиадгезивное покрытие первого слоя угольного флиса,

г) пропитывание первого слоя угольного флиса связующим,

д) укладывание первого слоя графитовой бумаги поверх первого слоя угольного флиса,

е) прижимание через антиадгезивную пленку первого слоя графитовой бумаги к первому слою угольного флиса, пропитанного связующим, до исчезновения пузырьков связующего под первым слоем графитовой бумаги,

ж) промазывание поверхности первого слоя графитовой бумаги связующим,

з) повторение стадий в)-ж) до получения необходимого числа чередующихся слоев,

и) укладывание финального слоя угольного флиса,

к) пропитывание финального слоя угольного флиса связующим с получением пакета уложенных слоёв угольного флиса и графитовой бумаги,

л) пошаговое выдавливание через антиадгезивную пленку излишков связующего и воздуха от центра к периферии за границы пакета уложенных слоёв угольного флиса и графитовой бумаги без разрыва кромки, образованной на периферии излишками выдавленного связующего,

м) полимеризация связующего,

н) удаление полученной панели кондуктивного охлаждения с жесткой матрицы путем отслаивания антиадгезивного покрытия,

где толщина слоя угольного флиса составляет от 10 до 50 мкм,

где необходимое число чередующихся слоев пропорционально величине теплового потока от смонтированных на панели систем микроэлектроники.

2. Способ по п. 1, где полимеризацию связующего на стадии м) полимеризации осуществляют при комнатной температуре.

3. Способ по любому из пп. 1, 2, где дополнительно осуществляют контроль полноты выдавливания связующего после стадии л) выдавливания путем сравнения толщины полученного пакета уложенных слоёв после стадии л) с толщиной входящих в состав указанного пакета слоев угольного флиса и графитовой бумаги в сухом состоянии.

4. Способ по любому из пп. 1-3, где в качестве жесткой матрицы выбрано зеркальное стекло.

5. Способ по любому из пп. 1-3, где в качестве антиадгезивной пленки выбрана пленка из полимерного материала, в частности из лавсана.

| V.I | |||

| Zherebchevsky et al, "Experimental investigation of new ultra-lightweight support and cooling structures for the new Inner Tracking System of the ALICE Detector", JINST 13 T08003, 2018 | |||

| Теплопроводящая панель для жидкостных систем охлаждения детекторных модулей и способ ее изготовления | 2022 |

|

RU2806879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| CN 203661492 U, 18.06.2014 | |||

| CN 106937510 A, 07.07.2017. | |||

Авторы

Даты

2025-02-11—Публикация

2023-12-29—Подача