Область техники

Настоящее изобретение относится к области разработки и создания инновационных видов ядерного топлива. Изобретение может быть преимущественно использовано для снижения влияния углерода на прочностные характеристики стальных оболочек твэла путем блокирования проникновения углерода в оболочку.

Изобретение может найти применение для предотвращения коррозионных повреждений стальных оболочек твэлов с нитридным ядерным топливом.

Кроме того, изобретение может найти применение как способ связывания углерода, растворенного в ядерном топливе.

Уровень техники

Известен способ введения в (u,Pu)N-топливо, в качестве карбидообразующих добавок, снижающих концентрацию несвязанного углерода в топливной матрице, определенного количества хрома, молибдена или титана.

Указанный способ известен из работы А.С. Иванов, А.А. Русинкевич, В.А. Русинкевич «Коррозия оболочек твэлов из аустенитной стали при взаимодействии с нитридным топливом» УДК 620.193.4 ВАНТ. Сер. Физика ядерных реакторов, 2021, вып. 1, с. 48-54.

Известный способ содержит анализ в поведении модельных систем "(u,Pu)N-топливо + карбидообразователь Cr + оболочка из стали", "(U,Pu)N-топливо + карбидообразователь Mo + оболочка из стали ", "(u,Pu)N-топливо + карбидообразователь Ti + оболочка из стали".

В работе показано, что углерод, присутствующий в составе (U,Pu)N-топлива, может находиться в топливе в несвязанной форме. При этом топливо оказывается источником углерода, который может напрямую влиять на состояние стальной оболочки топливного элемента и его механические характеристики. Влияние несвязанного углерода на стальную оболочку тепловыделяющего элемента значительно в низкотемпературной части рассматриваемого температурного диапазона (600-800 °С) при максимальном выгорании и максимальных концентрациях примесей углерода и кислорода, т.е. в тех областях, при которых доля несвязанного углерода достигает своих максимальных значений. Этот диапазон температур является основным рабочим диапазоном рассматриваемого топлива. Показано, что одним из возможных способов снижения влияния углерода на прочностные характеристики стальных оболочек твэлов является блокирование его проникновения в оболочку. Связывание свободного углерода в топливе путем введения в его состав определенного количества эффективных карбидообразующих элементов, позволяет подавлять межкристаллитную коррозию стальной топливной оболочки.

Путем исследования термодинамики системы "(u,Pu)N-топливо + оболочка из стали" показано, что несвязанный углерод в системе отсутствует. Весь несвязанный в топливе углерод переходит в оболочку и связывается, в основном, с хромом. Углерод, содержащийся в виде примеси в топливе, а также наработанный в процессе выгорания, может существенно понизить содержание несвязанного хрома в стали до значений ниже порога пассивности по отношению к коррозионному охрупчиванию стальной оболочки твэла. Одним из возможных способов снижения влияния углерода на прочностные характеристики стальных оболочек твэлов является блокирование его проникновения в оболочку. Связывание свободного углерода в топливе путем введения в его состав определенного количества эффективных карбидообразующих элементов позволяет подавлять межкристаллитную коррозию стальной топливной оболочки. Результаты расчетов показывают довольно низкую эффективность, как молибдена, так и титана в качестве карбидообразующих добавок в рассматриваемой системе, особенно в выгоревшем (u,Pu)N-топливе. Однако использование Cr в качестве карбидообразователя дает обнадеживающий результат. Детальные расчетные исследования термодинамики системы "(u,Pu)N-топливо с примесями кислорода и углерода + карбидообразователь Cr + сталь" показали, что введение 1 масс. % Cr в топливо, по-видимому, позволит подавить паразитное влияние примесей углерода и может обеспечить стабильность стальной оболочки по отношению к межкристаллитной коррозии.

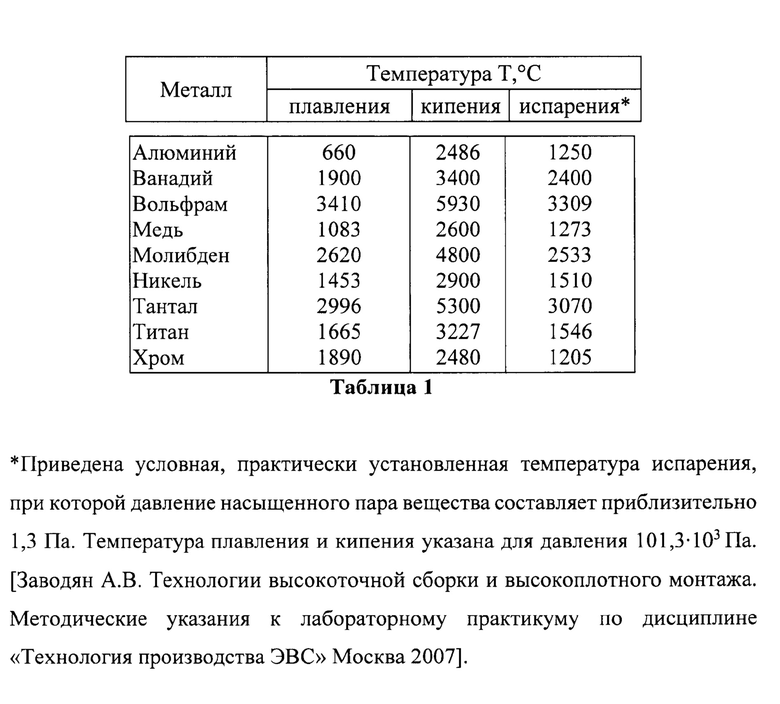

Недостатком известного способа является техническая невозможность получить топливные элементы при помощи традиционных методов. Топливные элементы изготавливаются путем спекания порошков в диапазоне температур от 1873 K до 2053 K и высоком давлении. [М.С. Федоров, А.Н. Жиганов, Д.В. Зозуля, Н.А. Байдаков Анализ существующих способов получения смешанного нитридного уран-плутониевого топлива в России и за рубежом DOI: 10.6060/ivkkt.20206306.6185 УДК: 621.039.54 Изв. вузов. Химия и хим. технология. 2020. Т. 63. Вып. 6]. Хром имеет температуру испарения 1478 K, что ниже температуры спекания топливной таблетки, см. таблицу 1 (Температура плавления, кипения, испарения металлов). [Иванов-Есипович Н.К. Физико-химические основы производства радиоэлектронной аппаратуры: учеб. пособие для вузов. - 2-е изд., перераб. и доп. - М.: Высшая школа, 1979. - 205 с.].

Таким образом, известный способ не позволяет ввести примесь Cr в топливную таблетку для связывания углерода в системе "(u,Pu)N-топливо + карбидообразователь Cr + оболочка из стали".

Указанные недостатки обусловлены тем, что связывание свободного углерода в топливе путем внесения примеси хрома при температуре спекания 1873 K технически не может быть реализовано и, следовательно, не может обеспечить стабильность стальной оболочки по отношению к межкристаллитной и питтинговой коррозии.

Совокупность признаков, наиболее близкая к совокупности существенных признаков заявляемого изобретения, присуща известному способу получения смешанного нитридного уран-плутониевого топлива методом карботермического восстановления из исходных оксидов. [М.С. Федоров, А.Н. Жиганов, Д.В. Зозуля, Н.А. Байдаков Анализ существующих способов получения смешанного нитридного уран-плутониевого топлива в России и за рубежом doi: 10.6060/ivkkt.20206306.6185 УДК: 621.039.54 Изв. вузов. Химия и хим. технология. 2020. Т. 63. Вып. 6].

Известный способ (прототип) содержит в качестве исходных материалов оксиды урана и плутония, углерод в виде сажи, чешуйчатого графита, химически чистые аргон, азот и аргоно-водородную смесь. Кислородный коэффициент диоксида урана находится в пределах 2,01-2,05. Шихта (оксиды и углерод) смешивается в шаровой мельнице в течение 4-5 ч. Полученная шихта прессуется при давлении 1,5-2,0 т/см2 в брикеты диаметром от 6 до 15 мм и высотой 4,0-6,0 мм.

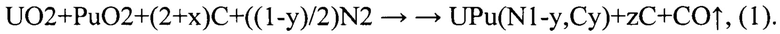

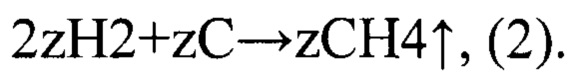

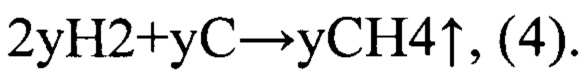

Суммарная реакция карботермического восстановления представлена реакцией 1:  Реакция удаления избыточного углерода показана реакцией 2:

Реакция удаления избыточного углерода показана реакцией 2:

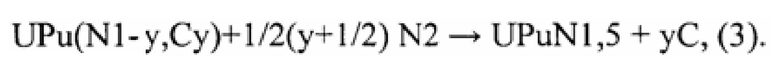

После чего происходит перевод карбонитрида в высший нитрид (полуторный). Превращение представлено реакцией 3:

Далее следует реакция удаления углерода, выделившегося при превращении карбонитрида в полуторный нитрид:

И в конце реакции протекает следующее превращение:

Реакции 1, 3 протекают в атмосфере азота при температуре не менее 1000 °С, реакции 2, 4 - в атмосфере водорода при температуре до 1200 °С. Реакция 5 протекает в атмосфере гелия при температуре до 1500 °С.

Плотность спрессованной шихты с применением различных видов углерода находится в пределах 40-42 % от теоретической. Брикетированная шихта загружается в вакуумно-компрессионную печь с графитовым нагревателем и постепенно нагревается.

Возможны следующие варианты термообработки:

- нагрев в вакууме до 1400 °С с последующим подъемом температуры в атмосфере азота, выдержка при 1600-1800 °С в течение 5-7 ч и охлаждение в атмосфере аргона;

- нагрев до 1800 °С в токе химически чистого азота, выдержка при этой температуре в течение 5-12 ч и охлаждение в аргоне.

Проведенные исследования не выявили заметного преимущества какого-либо карбидизирующего реагента, содержание примеси кислорода и примеси углерода находилось в пределах 0,2-0,3 масс. % соответственно. Изучение влияния продолжительности карботермического синтеза проводилось при температуре 1750 °С. Отмечено, что с увеличением продолжительности термообработки при температуре 1750 °С с 1 до 7 ч происходит снижение содержания кислорода и углерода соответственно с 0,5 масс. % и 0,63 масс. % до 0,2 масс. % и 0,3 масс. %.

Недостатком известного способа, принятого за прототип, является высокое остаточное содержание в топливе примеси кислорода и примеси углерода в несвязанной форме, что приводит к коррозии стальных оболочек тепловыделяющих элементов.

Указанный недостаток обусловлен тем, что методом карботермического восстановления топливо очищается от углерода и кислорода не более чем до 0,2-0,3 масс. %, соответственно. При таком остаточном содержании углерода и кислорода само топливо оказывается источником этих элементов, увеличивая их содержание в несвязанной форме. Это может напрямую влиять на состояние стальной оболочки топливного элемента и его механические характеристики, приводит, в том числе, к коррозионному повреждению оболочки твэла.

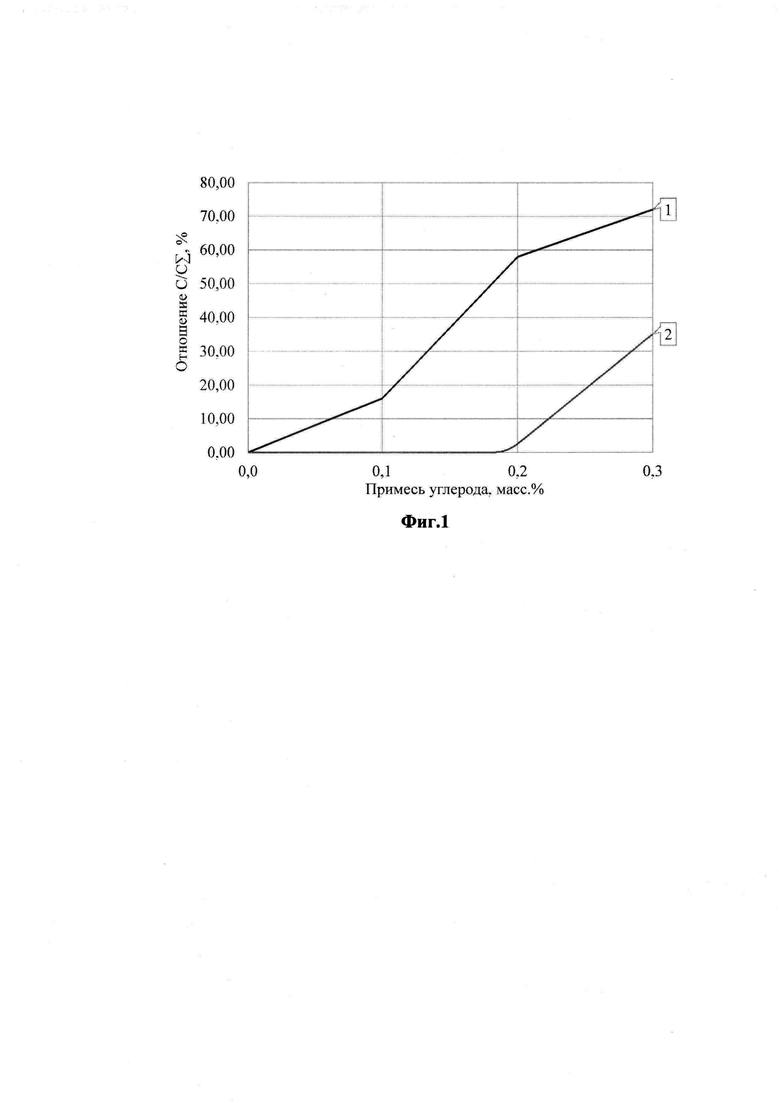

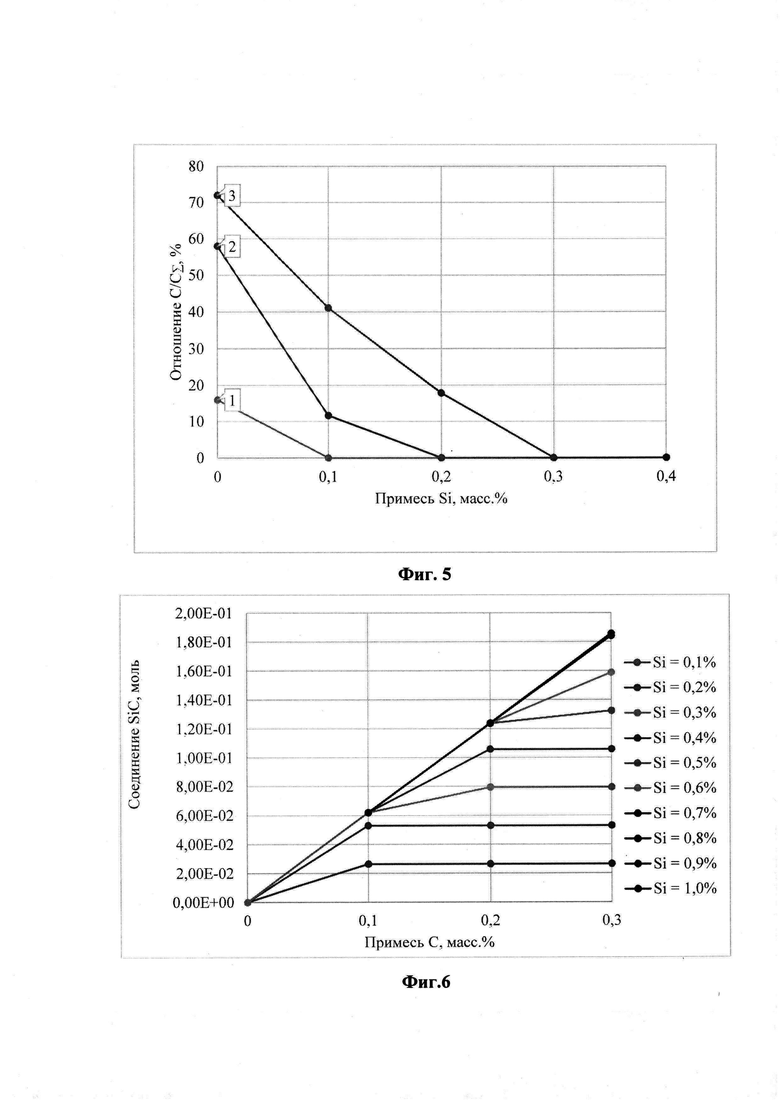

Влияние примесей углерода и кислорода на фазовый состав топлива оценивали без учета выгорания топлива. Расчеты химического состава топлива проводили с помощью расчетного кода и соответствующей базы данных ИВТАНТЕРМО. [Белов Г.В., Аристова Н.М., Бергман Г.А. и др. База данных по термодинамическим свойствам индивидуальных веществ ИВТАНТЕРМО. Номер регистрации (свидетельства): 2015620634]. Содержание примеси кислорода в системе так же, как и содержание примеси углерода, изменялось в пределах 0-0,3 масс. %. Выполненные расчеты показывают, что углерод в топливе находится как в связанной, так и в несвязанной форме в виде твердого раствора. Доля несвязанного углерода, по отношению к общему содержанию примесей углерода в топливе в зависимости от изменения примеси углерода в пределах 0-0,3 масс. %, при температуре 873 K, 1 - в присутствии примеси O = 0,2 масс. %, 2 - без примеси кислорода представлена на фиг. 1.

В таком случае топливо оказывается источником углерода, который может напрямую влиять на состояние стальной оболочки топливного элемента и его механические характеристики.

Известный способ получения нитридного топлива не позволяет очистить топливо от всего свободного углерода находящегося в системе при этом часть углерода остается в несвязанной форме.

Это обусловлено тем, что в процессе термообработки методом карботермического восстановления невозможно очистить топливо от углерода до уровня менее 0,2-0,3 масс. %.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является снижение количества несвязанного углерода в топливе путем введения в его состав определенного количества эффективных карбидообразующих элементов, в частности, кремния или нитридов кремния.

Техническим результатом настоящего изобретения является создание нитридного топлива для ядерных реакторов, обеспечивающего снижение коррозионных повреждений в оболочках твэлов.

Другим техническим результатом, обеспечиваемым изобретением является снижение концентрации несвязанного углерода в топливе путем связывания его в соединения.

Сущность изобретения

Технический результат изобретения обеспечивается тем, что предлагается способ получения антикоррозийного смешанного уран-плутониевого нитридного ядерного топлива характеризующийся тем что в качестве исходных материалов используются оксиды урана и плутония, порошок графита, последовательно выполняют осуществление контроля соотношения О/U в порошке, содержащем оксид урана UO2, удаление газов из порошков в атмосфере аргона высокой чистоты, взвешивание порошков оксидов урана и плутония и графита до обеспечения необходимого молярного соотношения C/(0,8UO2+0,2PuO2) = 2,5, механическое смешивание порошков в шаровой мельнице в течение 4-5 часов, прессование порошкообразной смеси при давлении 100 МПа в брикеты диаметром, карботермическое восстановление в вакуумно-компрессорной печи при температуре 1823 K в течение 10 часов в потоке смеси N2 + 8% Н2, измельчение полученных брикетов на шаровой мельнице в течение 0,5-48 часов, добавление связующего в виде 0,25 масс. % полиэтиленгликоля при давлении 200-400 МПа, с последующим прессованием порошка при 200-400 МПа в таблетки при этом на этапе измельчения брикетов или после измельчения или при добавлении связующего осуществляют введение примеси кремния в количестве 0,5-1,0 масс. %.

Возможны вариации, что

кремний в виде дисперсного порошка;

использованы нитриды кремния;

после добавления полиэтиленгликоля добавляют от 0 до 2,0 масс. % измельченного воскоподобного пороформирователя с диаметром частиц от 10 до 100 мкм.

Краткое описание чертежей

На фиг. 1 показана зависимость доли несвязанного углерода, по отношению к общему содержанию примесей углерода в топливе в зависимости от изменения примеси углерода в пределах 0-0,3 масс. %, при температуре 873 K, 1 - в присутствии примеси O = 0,2 масс. %, 2 - без примеси кислорода.

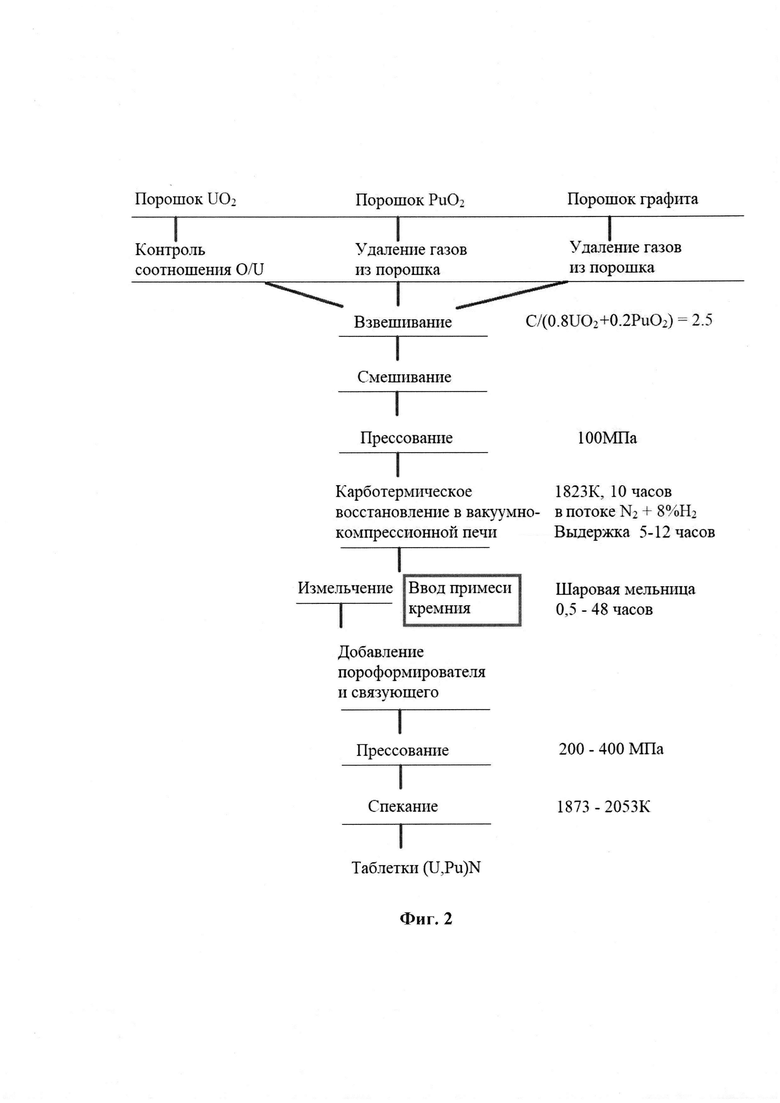

На фиг. 2 показана последовательность производства (u,Pu)N-топлива с введением карбидообразующего элемента кремния или нитридов кремния одновременно с этапом измельчения.

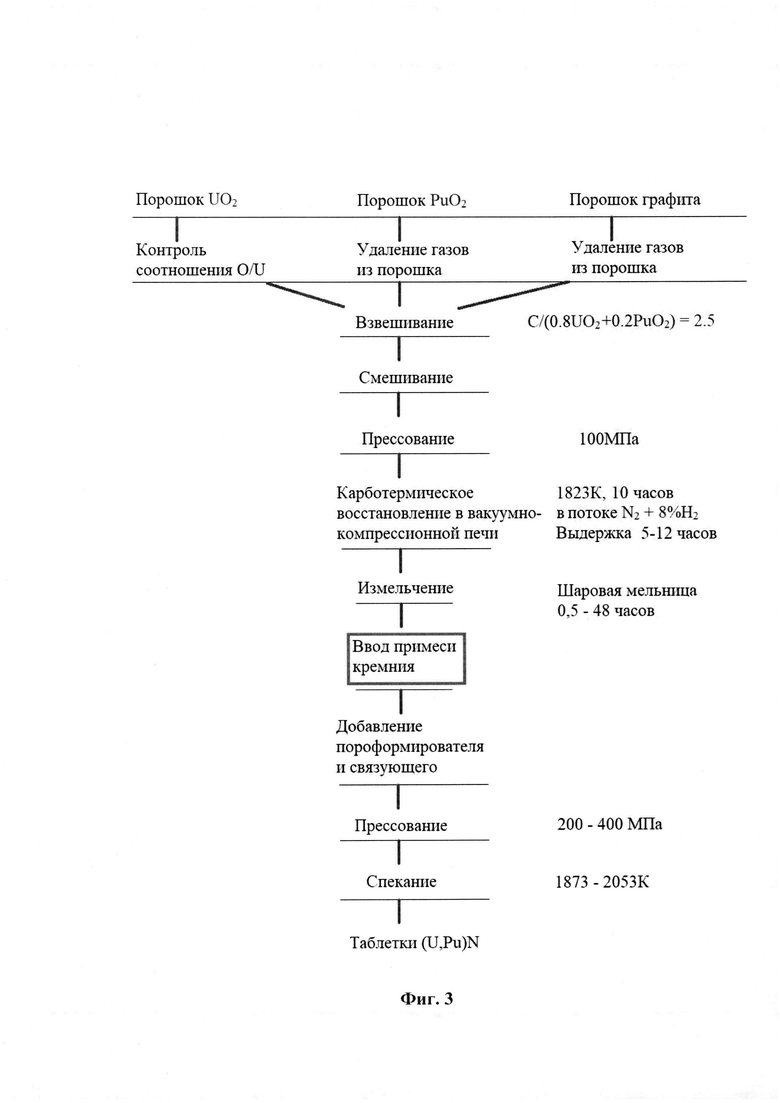

На фиг. 3 показана последовательность производства (u,Pu)N-топлива с примесью кремния или примесью нитридов кремния с введением карбидообразующих элементов отдельным этапом.

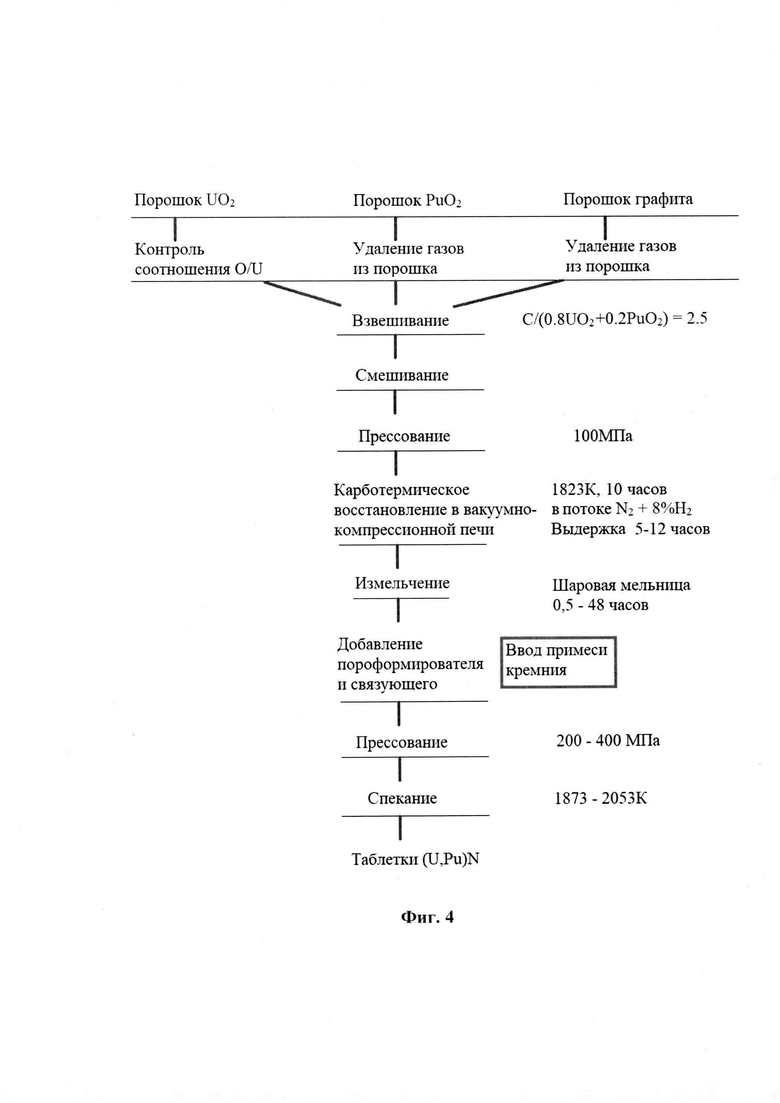

На фиг. 4 показана последовательность производства (u,Pu)N-топлива с введением карбидообразующего элемента кремния или нитридов кремния одновременно с вводом пороформирователя и связующего вещества.

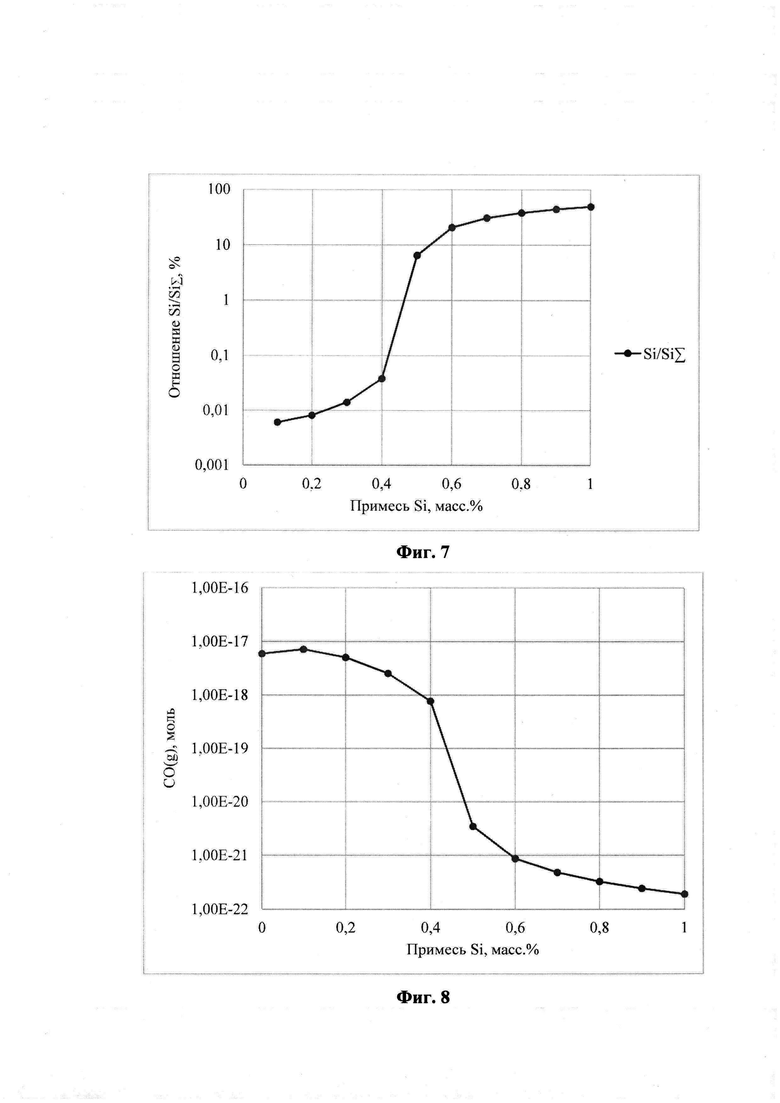

На фиг. 5 показано отношение несвязанного углерода к общему количеству углерода в системе (%), в зависимости от примеси кремния в присутствии примеси кислорода 0,2 масс. % и примеси углерода 0,1 масс. % (1), 0,2 масс. % (2), 0,3 масс. % (3).

На фиг. 6 показаны изменения в топливной системе количества SiC (моль) в зависимости от примеси С, в присутствии примеси Si и примеси О, при температуре 873 K.

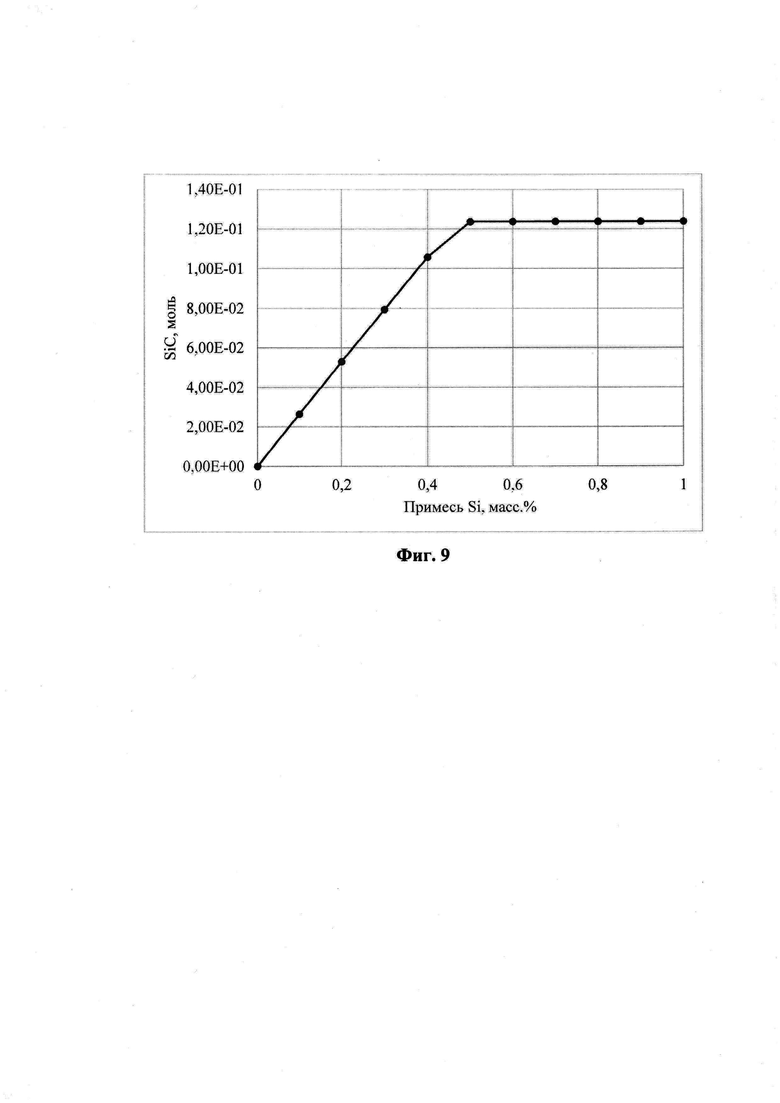

На фиг. 7 показано отношение несвязанного Si к общему количеству примеси кремния в системе SiΣ (%), в присутствии примеси кислорода О = 0,2 масс. % и примеси углерода С = 0,2 масс. %. Логарифмическая шкала.

На фиг. 8 показано изменение количества газа СО (g), моль от введения в состав топлива примеси Si масс. % в присутствии примеси кислорода О = 0,2 масс. % и примеси углерода С = 0,2 масс. %. Логарифмическая шкала.

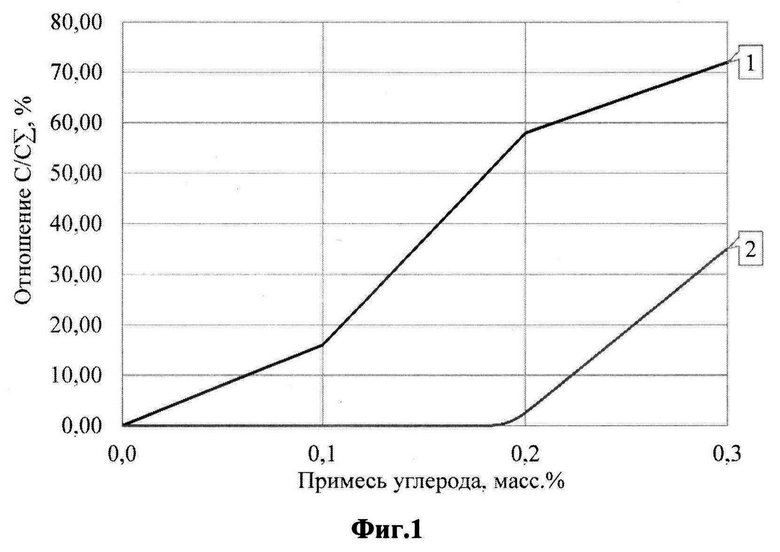

На фиг. 9 показано соединение SiC, моль в зависимости от примеси Si масс. % в присутствии примеси кислорода O = 0,2 масс. % и примеси углерода С = 0,2 масс. %

Осуществление изобретения

Способ, заключается в применении в качестве исходных материалов оксидов урана и плутония, углерод в виде сажи, чешуйчатого графита, химически чистые аргон, азот и аргоно-водородную смесь, согласно изобретению дополнительно содержит карбидообразующий элемент Si, для получения (u,Pu)N-топлива с пониженной концентрацией несвязанного углерода.

В частном случае, связанном с производственными возможностями в способе в качестве карбидообразующего элемента использованы нитриды кремния или указанный карбидообразующий элемент Si.

В другом частном случае использован кремний в виде дисперсного порошка, средний размер частиц которого аналогичен размерам частиц топлива.

В другом частном случае ввод кремния в таблетку осуществляется на этапе измельчения (диспергирования).

В другом частном случае ввод кремния в таблетку осуществляется после измельчения. При этом производится перемешивание образованной смеси порошков.

В другом частном случае ввод кремния в таблетку осуществляется одновременно с введением пороформирователя и связующего вещества.

В предлагаемом способе, для связывания углерода в топливе использована примесь кремния в концентрации 0,5 масс. %.

В другом частном случае, при значительно повышенной концентрации несвязанного углерода в (u,Pu)N-топливе, для его связывания, используют примесь кремния в концентрации до 1,0 масс. %.

Сущность заявляемого способа поясняется на фиг. 2-4, где изображена последовательность способа получения (u,Pu)N-топлива с пониженной концентрацией несвязанного углерода.

В качестве карбидообразующего элемента можно использовать нитриды кремния или карбидообразующий элемент кремний.

Ввод кремния возможно осуществить на разных стадиях производства, например, на фиг. 2 показана схема ввода примеси кремния на стадии измельчения (диспергирования), на фиг. 3 - схема ввода примеси кремния осуществляется отдельной операцией, после операции измельчения. При этом требуется перемешивание образованной смеси порошков. На фиг. 4 - схема ввода примеси кремния осуществляется одновременно с введением пороформирователя и связующего вещества.

Предложенный способ включает в себя следующие стадии:

в качестве исходных материалов используются оксиды урана и плутония, порошок графита;

контроль соотношения O/U в порошке, содержащем оксид урана UO2;

кислородный коэффициент диоксида урана находится в пределах 2,01-2,05;

удаление газов из порошков в атмосфере аргона высокой чистоты;

взвешивание порошков UO2, PuO2 и графита для обеспечения необходимого молярного соотношения С/(0,8UO2+0,2PuO2) = 2,5. (отношение количества графита к смеси порошков оксида урана и оксида плутония равно 2,5);

механическое смешивание порошков в шаровой мельнице в течение 4-5 часов;

прессование порошкообразной смеси при давлении 100 МПа в брикеты диаметром от 6 до 15 мм и высотой 4,0-6,0 мм;

карботермическое восстановление в вакуумно-компрессорной печи осуществляется при температуре 1823 K в течение 10 часов в потоке смеси N2 + 8 % Н2;

измельчение полученных брикетов с введением примеси кремния в количестве 0,5-1,0 масс. % (фиг. 2), путем перемалывания в порошок на шаровой мельнице в течение 0,5-48 часов;

в качестве связующего к порошку (U,Pu)N добавляется 0,25 масс. % полиэтиленгликоля при давлении 200-400 МПа. Для регулировки плотности спеченных таблеток смешанного уран-плутониевого нитридного топлива использовали измельченный воскоподобный пороформирователь в виде порошка, диаметр частиц которого подбирали от 10 до 100 мкм;

прессование порошка при 200-400 МПа в таблетки;

спекание при температуре 1873-2053 K в течение 5 часов в потоке Ar + 8% Н2 или N2 + 8 % Н2;

Процесс изготовления таблеток завершен.

Ввод кремния, в том же количестве, возможно осуществить и на других операциях производства. Например, после измельчения фиг. 3, при этом производится перемешивание образованной смеси порошков в шаровой мельнице в течение 30 минут - 1 часа. Или одновременно с введением пороформирователя и связующего вещества фиг. 4.

Влияние примеси кремния на количество несвязанного углерода в системе представлено на фиг. 5, где показано, отношение несвязанного углерода к общему количеству углерода в системе (%) в зависимости от примеси кремния, в присутствии примеси кислорода 0,2 масс. % и примеси углерода 0,1 масс. % (1), 0,2 масс. % (2), 0,3 масс. % (3). Согласно расчетам, приведенным в графическом исполнении на фиг. 5, примесь кремния выполняет задачу связывания углерода. В частности, для связывания углерода требуется не менее 0,3 масс. % примеси кремния.

На фиг. 6 показаны изменения количества SiC (моль) в топливной системе в зависимости от примеси С, в присутствии примеси Si от 0,1 масс. % до 1,0 масс. % и примеси O = 0,2 масс. %, при температуре 873 K.

Присутствуя в топливе, примесь кремния вступает во взаимодействие с углеродом образуя соединение SiC (моль).

Отношение несвязанного Si к общему количеству кремния в системе SiΣ (%), в присутствии примеси кислорода O = 0,2 масс. % и примеси углерода С = 0,2 масс. % показаны на фиг. 7. Логарифмическая шкала.

Кремний соединяется с углеродом и до концентрации примеси кремния в 0,4 масс. % несвязанного кремния в системе нет. Причем, кремний, частично отнимает углерод у соединений углерода с элементами топлива (UC). При концентрации примеси кремния от 0,5 масс. % его в топливе становится больше, чем углерода и он частично остается несвязанный.

Изменение количества газа СО (g), моль от введения в состав топлива примеси Si масс. % в присутствии примеси кислорода О = 0,2 масс. % и примеси углерода С = 0,2 масс. % приведено на фиг. 8. Логарифмическая шкала.

Кремний понижает концентрацию углерода в газовой фазе. Если кремния от 0,4 масс. % до 1,0 масс. % количество газа СО (g) стремится к нулю.

Соединение SiC, моль в зависимости от примеси Si масс. % в присутствии примеси кислорода О = 0,2 масс. % и примеси углерода С = 0,2 масс. % показано на фиг. 9.

Данные термодинамического анализа показывают, что кремний введенный в систему, обеспечивает практически полное связывание углерода и предотвращает его выход из топлива в оболочку твэлов.

Примеры реализации способа

Ниже приведены примеры осуществления заявляемого способа.

Пример 1

Основная цель введения примеси кремния (Si) или нитрида кремния в топливо - связывание свободного углерода. Присутствие в топливе примеси кремния в количестве 0,5 масс. % с этой задачей справляется образуя соединение SiC.

Порядок выполнения действий и режим производства (u,Pu)N-топлива представлены на фиг. 2-4.

В качестве исходных материалов шихта - оксиды используются оксиды урана и плутония (оптимальное соотношение 80/20), углерод в виде сажи, чешуйчатого графита, химически чистые аргон, азот и аргоно-водородная смесь. Проводится контроль соотношения O/U в порошке, содержащем оксид урана UO2. Кислородный коэффициент диоксида урана находится в пределах 2,01-2,05.

Удаление газов из порошков производится в атмосфере аргона высокой чистоты. Осуществляется взвешивание порошков UO2, PuO2 и графита для обеспечения необходимого молярного соотношения C/(0,8UO2+0,2PuO2) = 2,5 (отношение количества графита к смеси порошков оксида урана и оксида плутония равно 2,5).

Механическое смешивание порошков выполняется в шаровой мельнице в течение 4-5 часов. (Тип: Высокопроизводительный лабораторный лизирующий гомогенизатор с шаровой мельницей, производство Ohaus. Или автоматический вихревой смеситель. Тип: многоместный вортекс с цифровым управлением для точных, повторяемых результатов с микропроцессорным управлением, обеспечивающим единообразное и равномерное встряхивание. Диапазон скорости от 500 до 2500 об/мин с точностью измерения скорости ±25 об/мин. Производитель Ohaus).

Полученная смесь прессуется (Тип: гидравлический пресс RUF, брикетирование с использованием пресса) при давлении 100 МПа в брикеты диаметром от 6 до 15 мм и высотой 4,0-6,0 мм. Брикетированная смесь загружается в вакуумно-компрессионную печь (Тип высокотемпературная вакуумно-компрессионная печь СНВС, термическая обработка материалов в инертной среде или вакууме) с графитовым нагревателем и постепенно нагревается. Нагрев осуществляется до 1823 K в потоке химически чистого азота, выдержка при этой температуре в течение 5-12 часов и охлаждение в аргоне. При описанной последовательности производства (u,Pu)N-топлива на данном этапе содержание примеси кислорода и примеси углерода находится в пределах 0,2-0,3 масс. %.

Далее следует измельчение в шаровой мельнице 0,5-48 часов (Тип: шаровая дробилка PZO DKU). На этой операции возможно добавление примеси кремния в количестве 0,5 масс. %, схема процесса приведена на фиг. 2. Ввод кремния, в том же количестве, возможно осуществить и на других операциях производства. Например, после измельчения (фиг. 3), при этом производится перемешивание образованной смеси порошков в шаровой мельнице в течение 30 минут - 1 часа (автоматический вихревой смеситель. Тип: многоместный вортекс с цифровым управлением для точных, повторяемых результатов с микропроцессорным управлением, обеспечивающим единообразное и равномерное встряхивание. Диапазон скорости от 500 до 2500 об/мин с точностью измерения скорости ±25 об/мин. Производитель Ohaus). Или одновременно с введением пороформирователя и связующего вещества (фиг. 4).

В качестве связующего вещества к порошку (U,Pu)N, добавляется 0,25 масс. % полиэтиленгликоля при давлении 200-400 МПа. В качестве пороформирователя - измельченный воскоподобный пороформирователь в виде порошка, диаметром частиц от 10 до 100 мкм. Содержание пороформирователя составляет от 0 до 2,0 масс. %.

Полученная смесь прессуется в таблетки при давлении 200-400 МПа (Тип: гидравлический пресс RUF, брикетирование с использованием пресса).

Спекание таблеток происходит при температуре 1873-2053 K. Получение таблетки (U,Pu)N.

Данной технологической последовательностью производства с введением в состав примеси кремния или примеси нитридов кремния достигается технический результат, при котором содержание несвязанного углерода оказывается ничтожным.

Расчеты равновесного химического и фазового состава топлива проводили с использованием программного комплекса ИВТАНТЕРМО. [Белов Г.В., Аристова Н.М., Бергман Г.А. и др. База данных по термодинамическим свойствам индивидуальных веществ ИВТАНТЕРМО. Номер регистрации (свидетельства): 2015620634].

Конденсированная фаза топлива без выгорания состоит из следующих элементов и соединений: U, UN, UN1,466, UN1,54, UN1,73, Pu и PuN.

Расчеты проводили для диапазона температуры 873-2073 K. Влияние примесей углерода и кислорода на фазовый состав топлива оценивали для топлива без выгорания. Содержание примеси кислорода в системе так же, как и содержание примеси углерода, изменялось в пределах 0-0,3 масс. %. Доля несвязанного углерода представлена на фиг. 1.

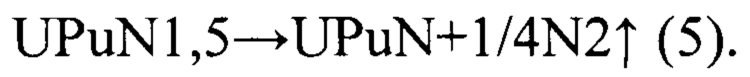

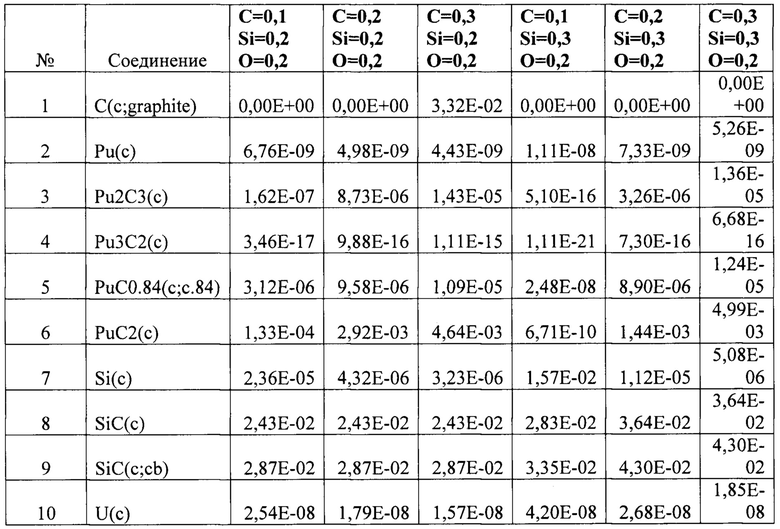

Результаты расчетов с определением полного состава топлива при температуре 873K в присутствии примеси кремния Si, с добавлением примеси углерода С = 0,1-0,3 масс. % и примеси кислорода О = 0,2 масс. %, приведены в таблице 2.

Проведенные исследования дают основание утверждать, что кремний в первую очередь соединяется с углеродом. Причем, кремний, частично отнимает углерод у соединений с элементами топлива (UC).

Основная цель введения примеси кремния в топливо - связывание углерода. Присутствие в топливе примеси кремния в количестве 0,5 масс. % и более, с этой задачей справляется образуя соединение SiC. При этом кремний связывает углерод, который присутствовал в системе в несвязанном виде, и часть углерода, который отнимает у соединений с элементами топлива (U,Pu). При достижении концентрации Si = 0,5 масс. %, соединение урана и плутония с углеродом близки к нулю, таким образом кремний разрушает соединения с тяжелыми элементами топлива. При концентрации кремния от 0,5 масс. % и более, кремний частично остается в несвязанной форме.

Детальные расчетные исследования термодинамики системы «(U,Pu)N-топливо + примесь кремния + примесь углерода + примесь кислорода» показали, что введение 0,5 масс. % примеси Si в топливо, позволит подавить паразитное влияние примесей углерода и может обеспечить стабильность стальной оболочки по отношению к коррозионным повреждениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| УСТРОЙСТВА И СПОСОБЫ ПРЕДОТВРАЩЕНИЯ КРИТИЧНОСТИ ПРИ ПРОИЗВОДСТВЕ ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2450379C2 |

| СПОСОБ ПИРОХИМИЧЕСКОЙ РЕГЕНЕРАЦИИ ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2079909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА И ПОЛУЧЕНИЯ СМЕШАННОГО УРАН-ПЛУТОНИЕВОГО ОКСИДА | 2007 |

|

RU2431896C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННОГО ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2183035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕШАННОГО ОКСИДНОГО (МОХ) ЯДЕРНОГО ТОПЛИВА ИЗ ИСХОДНОГО МАТЕРИАЛА В ВИДЕ ОРУЖЕЙНОГО ПЛУТОНИЯ | 2002 |

|

RU2294027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННОГО ЯДЕРНОГО ТОПЛИВА ИЗ СМЕСИ ДИОКСИДОВ УРАНА И ПЛУТОНИЯ | 1997 |

|

RU2122247C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ С НИТРИДНЫМ ТОПЛИВОМ И ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2012 |

|

RU2510085C1 |

| ТАБЛЕТКА НАНОСТРУКТУРИРОВАННОГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2011 |

|

RU2467411C1 |

Изобретение относится к области разработки и создания инновационных видов ядерного топлива. Способ получения антикоррозийного смешанного уран-плутониевого нитридного ядерного топлива, в котором в качестве исходных материалов используются оксиды урана и плутония, порошок графита. Последовательно выполняют осуществление контроля соотношения O/U в порошке, содержащем оксид урана UO2. Удаляют газы из порошков в атмосфере аргона высокой чистоты. Взвешивают порошки оксидов урана и плутония и графита до обеспечения необходимого молярного соотношения C/(0,8UO2+0,2PuO2) = 2,5. Механически смешивают порошки в шаровой мельнице в брикеты диаметром от 6 до 15 мм. Проводят карботермическое восстановление в вакуумно-компрессорной печи при температуре 1823 K в течение 10 часов в потоке смеси N2 + 8% Н2. Измельчают полученные брикеты на шаровой мельнице, добавляют связующее в виде 0,25 масс. % полиэтиленгликоля при давлении 200-400 МПа, с последующим прессованием порошка в таблетки. На этапе измельчения брикетов, или после измельчения, или при добавлении связующего осуществляют введение примеси кремния в количестве 0,5-1,0 масс. %. Изобретение обеспечивает снижение коррозионных повреждений в оболочках твэлов. 3 з.п. ф-лы, 9 ил., 2 табл.

1. Способ получения антикоррозийного смешанного уран-плутониевого нитридного ядерного топлива, характеризующийся тем, что в качестве исходных материалов используются оксиды урана и плутония, порошок графита, последовательно выполняют осуществление контроля соотношения O/U в порошке, содержащем оксид урана UO2, удаление газов из порошков в атмосфере аргона высокой чистоты, взвешивание порошков оксидов урана и плутония и графита до обеспечения необходимого молярного соотношения C/(0,8UO2+0,2PuO2) = 2,5, механическое смешивание порошков в шаровой мельнице в течение 4-5 часов, прессование порошкообразной смеси при давлении 100 МПа в брикеты диаметром от 6 до 15 мм, карботермическое восстановление в вакуумно-компрессорной печи при температуре 1823 K в течение 10 часов в потоке смеси N2 + 8% Н2, измельчение полученных брикетов на шаровой мельнице в течение 0,5-48 часов, добавление связующего в виде 0,25 масс. % полиэтиленгликоля при давлении 200-400 МПа, с последующим прессованием порошка при 200-400 МПа в таблетки, при этом на этапе измельчения брикетов, или после измельчения, или при добавлении связующего осуществляют введение примеси кремния в количестве 0,5-1,0 масс. %.

2. Способ по п. 1, отличающийся тем, что использован кремний в виде дисперсного порошка.

3. Способ по п. 1, отличающийся тем, что использованы нитриды кремния.

4. Способ по п. 1, отличающийся тем, что после добавления полиэтиленгликоля добавляют от 0 до 2,0 масс. % измельченного воскоподобного пороформирователя с диаметром частиц от 10 до 100 мкм.

| М.С | |||

| Федоров, А.Н | |||

| Жиганов, Д.В | |||

| Зозуля, Н.А | |||

| Байдаков | |||

| Анализ существующих способов получения смешанного нитридного уран-плутониевого топлива в России и за рубежом, Изв | |||

| вузов | |||

| Химия и хим | |||

| технология, т | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА НА ОСНОВЕ СМЕШАННОГО ОКСИДА (U, Pu)O ИЛИ (U, Th)O | 2004 |

|

RU2352004C2 |

| НИТРИДНОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2627682C2 |

| ПРОТИВОЭРОЗИОННЫЙ СОСТАВ | 2015 |

|

RU2620438C2 |

Авторы

Даты

2025-02-11—Публикация

2024-05-24—Подача