Изобретение относится к производству керамических изделий, в частности к способу получения высокопрочного расклинивающего материала (пропант) на основе магнийсиликатного сырья, который используется в нефтедобывающей промышленности для повышения эффективности отдачи скважин с применением технологии гидроразрыва пласта (ГРП).

Пропанты производят на основе кварцевого песка, алюмосиликатной и магнийсиликатной керамики.

Пропанты, используемые в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта, предупреждают смыкание трещин под действием горных пород, должны обладать высокой прочностью на сжатие. Качество пропантов строго регламентируется ГОСТами (ГОСТ Р 51761, ГОСТ Р54571). Выделяется ряд эксплуатационных характеристик, включающих механическую прочность на сжатие, округлость, сферичность, кислотостойкость, плотность и гранулометрический состав.

Использование дунита в качестве основы при производстве магнийсиликатных пропантов встречается в следующих патентах.

Известен способ изготовления магнийсиликатного пропанта, включающий следующие стадии: подготовку исходных компонентов шихты, помол совместно с комплексной спекающей добавкой, гранулирование шихты, обжиг и рассев обожженных гранул. В качестве спекающей добавки используют смесь брусита, колеманита, кремнефтористого натрия и фаялита в количестве 0,4-3,0% от массы шихты. Основа шихтовых материалов для синтеза пропанта - это магнийсиликатное сырье, при содержании MgO - 19-48 мас. %. Обжиг проводят при температуре 1150-1220°С, а в качестве основного компонента шихты используют природное магнийсиликатное сырье - серпентинит, оливинит, дунит как самостоятельно, так и в виде смеси с природным кварцполевошпатным песком [1. Патент РФ №2463329, МПК C09K 8/800, С04В 35/622, опубл. 10.10.2012].

Недостатком данного способа является ограничение по шихтовым материалам. Допускается использование шихтовых материалов практически не содержащих химически связанной воды. В случае ее наличия удаление проводится за счет предварительного высокотемпературного обжига, ухудшающего размолоспособность материала и увеличивающего стоимость конечной продукции.

В патенте [2. Патент РФ №2728300, МПК C09K 8/80, С04В 35/20, 35/63, опубл. 29.07.2020] рассмотрена возможность расширения сырьевой базы при производстве пропанта-сырца за счет дунитовой породы. Способ синтеза заключается в обжиге магнийсиликатного сырья, полученного из смеси природного магнийсиликатного сырья дунита 65-70 мас. % с кварцевым песком 30-35 мас. %. После обжига исходные компоненты смешивают и измельчают, а затем проводят гранулирование, сушку при температуре 160-260°С в течение 1,8-2,2 часов и рассев высушенных гранул с получением фракции гранулята размером 1,1-1,2 мм. Гранулирование магнийсиликатного сырья, получаемого из обожженной смеси дунита с кварцевым песком, проводят в грануляторе-смесителе в течение 5-6 минут при добавлении связующего в количестве 10-20 мас. % от исходного сырья. Связующее используется на основе воды с органическими компонентами: 1,0-2,0 мас. % карбоксиметилцеллюлозы (КМЦ) и 0,5-1 мас. % триполифосфата натрия (ТПФН).

Недостатком известного способа является сложность получения пропанта-сырца, предусматривающего предварительный обжиг исходной смеси, гранулирование смеси в два этапа с использованием органического связующего на основе воды, получение мелкой фракции гранулята, процесс является сложным и дорогостоящим.

Известен способ [3. Патент РФ №2732770, МПК C09K 8/80, С04В 35/20, 35/83, опубл. 30.04.2020] получения магнийсиликатного пропанта из дунитовой породы. Подготовка сырья заключалась в помоле исходного сырья в три стадии: две сухие и одну мокрую с последующей сушкой, после чего проводили предварительный обжиг дунита при температуре 850-950°С. При гранулировании использовали связующее на основе воды с 0,5-2,0 мас. % карбоксиметилцеллюлозы и 3-5 мас. % триполифосфата натрия. Далее проводили обжиг полученного сырца-пропанта при температуре 1250-1400°С в течение 50-90 минут, после чего полученные пористые гранулы охлаждали и покрывали полимерным раствором с дозировкой 1,0-1,5 г гэпоксидианового полимера на 100 г гранулята. Как и в предыдущем патенте, техническим результатом изобретения является расширение сырьевой базы производства пропантов с высокой прочностью пропанта-сырца и снижение запыленности обожженного пропанта.

В патенте [4. Патент РФ №2739180, МПК C09K 8/80, С04В 35/20, опубл. 20.06.2019] описывается способ производства магнийсиликатного пропанта с высокими эксплуатационными характеристиками из дешевого и доступного природного сырья - дунитовой породы, оливинита и/или серпентинита. Способ заключается в использовании предварительного обжига исходной смеси в диапазоне температур 950-1150°С, после чего проводят измельчение, тонкое измельчение с последующим гранулированием на воде, содержащей органическое связующее на основе карбоксиметилцеллюлозы и триполифосфата натрия. Далее проводят сушку и рассев высушенных гранул с получением фракции гранулята 1-1,2 мм, после этого полученный сырец-пропант обжигают при температуре 1300-1400°С.

Известен способ изготовления магнезиально-силикатного пропанта на основе прокаленной магнезиально-силикатной породы и кремнеземистого сырья. В качестве магнезиально-силикатной породы используют серпентинит, оливинит, дунит или их сочетания. Кремнеземистое сырье: диатомиты, трепелы, опоки или их сочетания, в количестве от 18 до 27 мас. % сырьевой смеси. Соотношение оксида магния к оксиду кремния по массе в сырьевой смеси должно быть близким к 0,67 - стехиометрическому соотношению оксида магния к оксиду кремния в энстатите. Кремнеземистое сырье, используемое в шихтовых материалах, должно иметь кристаллического кварца до 15% мас. Технический результат изобретения создание магнийсиликатного пропанта повышенной прочности за счет снижения количества стеклофазы в структуре пропанта [5. Патент РФ №2761424, МПК C09K 8/80, С04В 35/20, опубл. 21.12.2020].

Известен способ получения керамического расклинивающего агента, включающий следующие стадии:

а) предварительный обжиг магнийсодержащего материала в восстановительной атмосфере;

б) подготовку с измельчением шихтовых материалов, содержащих магнийсодержащее сырье и вспомогательный материал;

в) гранулирование шихтовой смеси с получением гранул сырца-пропанта;

г) обжиг сырца-пропанта при температуре 1200-1350°С с получением гранул расклинивающего агента.

В качестве исходных веществ для получения пропанта используют оливины, дунит, серпентинит. Керамический пропант, полученный указанным выше способом, характеризуется содержанием энстатита от 50 до 80 масс. % и магнезиоферрита от 4 до 8 масс. % [6. Патент РФ №2615563, МПК C09K 8/80, С04В 35/20, 35/64, опубл. 05.04.2017] - прототип.

Недостатком указанного способа является сложность процесса подготовки шихты, включающая предварительный обжиг основного компонента шихты при температуре 900-1100°С, смешивание измельченных материалов с водой с получением шликера, сушка при 120°С, измельчение шликера и неоднократное фракционирование материала и сушку на стадии подготовки.

Общими недостатками указанных способов получения магнезиально-силикатных пропантов [2, 3, 4, 5, 6] являются: наличие предварительного обжига шихты, что увеличивает стоимость получаемого материала;

отсутствие данных по скорости нагрева и охлаждения после высокотемпературного обжига, которые критически важны для системы с полиморфными превращениями, содержащей метасиликат магния.

Техническим результатом заявляемого изобретения является получение керамического магнийсиликатного (магнезиального) пропанта повышенной прочности без использования предварительного высокотемпературного обжига исходного сырья, которое содержит гидросиликаты магния за счет регулирования температурно-временных условий синтеза пропанта, позволяющих удалить конституционную воду до процесса спекания и охлаждения, способствующего уменьшению отрицательных эффектов полиморфных превращений метасиликата магния.

Указанный результат достигается в способе получения керамического магнийсиликатного пропанта, включающем подготовку исходной шихты, содержащей в качестве магнийсодержащего компонента - источника MgO дунитовое сырье, а в качестве кремнеземсодержащего компонента кварцевый песок, измельчение компонентов исходной шихты, гранулирование, сушку, рассев с получением заданной фракции пропанта-сырца, обжиг с получением расклинивающего агента, согласно изобретению в качестве исходной шихты используют магнийсиликатное сырье, получаемое из смеси дунитовой породы с долей лизардита 80-85 мас. %, содержащее до 12 мас. % конституционной влаги, в количестве 50-70 мас. % с кварцевым песком 29-49 мас. % и связующим в виде бентонитовой глины в количестве 1,0-2,0 мас. %, полученную смесь измельчают до фракции не более 25 мкм, гранулируют и сушат при температуре 180-200°С в течение 1,5-2,0 часов, полученный пропант-сырец обжигают при температуре 1150-1300°С со скоростью нагрева 10°С/мин, выдерживают в течение 30-60 минут и охлаждают со скоростью 200-1200°С/мин.

При этом компоненты исходной шихты измельчают до получения порошка фракции не более 25 мкм: при содержании фракции до 10 мкм - 60 мас. % и фракции от 10 до 25 мкм - 40 мас. %, а при охлаждении в воде скорость охлаждения составляет около 1200°С/мин.

Для расширения сырьевой базы производства керамического пропанта использовано магнийсиликатное сырье, получаемое из смеси дунитовой породы (с долей лизардита 80-85 мас. %, содержащей количество конституционной влаги до 12 мас. %), (24-35% MgO) в количестве 50-70 мас. % с кварцевым песком 29-49 мас. % и связующего в виде бентонитовой глины в количестве 1,0-2,0 мас. %, которое измельчают до получения порошка фракции не более 25 мкм, при содержании фракции до 10 мкм - 60 мас. %, а фракции от 10 до 25 мкм - 40 мас. %. Затем проводят гранулирование, сушку полученной смеси при температуре 180-200°С в течение 1,5-2,0 часов и рассев высушенных гранул с получением заданной фракции пропанта-сырца, обжиг проводят при температуре 1150-1300°С со скоростью нагрева 10°С/мин, выдерживают в течение 30-60 минут и принудительно охлаждают со скоростью 200-1200°С/мин.

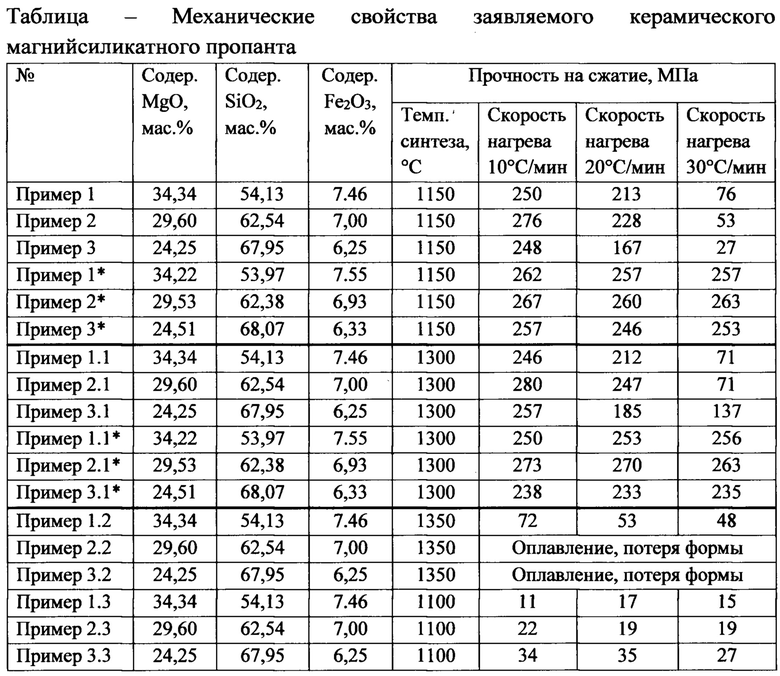

При использовании условий синтеза пропанта, указанных выше, образуются керамические гранулы с высокой долей энстатита, обладающие прочностью на сжатие от 200 до 220 МПа при скорости нагрева 20 °С/мин, 220 до 280 МПа при скорости нагрева 10°С/мин. При увеличении скорости нагрева выше 20°С/ мин происходит резкое снижение прочности с 200 МПа до 70 МПа, а для каждого третьего образца до 8-10 МПа.

Гранулометрический состав смеси не более 25 мкм (при содержании до 10 мкм - 60 масс. %, а от 10 до 25 мкм - 40 масс. %) позволяет добиться хорошей спекаемости материала при обжиге в течение 30-60 минут, что приводит к высокой прочности на сжатие.

Добавка бентонитовой глины в количестве 1,0-2,0 мас. % и сушка полученного состава при 180-200°С в течение 1,5-2,0 часов позволяет удалить адсорбционную влагу и получить достаточную прочность сырца-пропанта для транспортировки до печи обжига. При этом эмпирически установлено, что для получения пропанта экономически эффективным способом скорость нагрева должна быть не менее 10°С/мин. Для получения высокой доли энстатита рассмотрели три скорости охлаждения: с печью ~10°С/ мин, принудительное на воздухе ~200°С/мин, в воде ~1200°С/мин. Установлено, что высокая доля энстатита формируется при принудительном охлаждении на воздухе и в воде.

Для определения температуры фазовых переходов для выбора условий сушки, обжига использовали термоанализатор Netzsch STA 409 PC Luxx. Анализ сырца-пропанта проводился в температурном интервале 20-1350°С в режиме нагрева при скорости 10°С/мин. Результаты дифференциально сканирующей калориметрии с гравиметрией показали, что в температурном интервале 90-180°С происходит удаление несвязанной воды. Магнийсиликатное сырье с высокой долей лизардита начинает диссоциировать при температуре 420 °С, с 580°С до 720°С этот процесс протекает с максимальной скоростью, а при температуре 780-820°С полностью заканчивается.

При скорости нагрева сырца-пропанта выше 20°С/мин, выделяемое количество пара начинает существенно влиять на процесс обжига, что приводит к повышенной газовой пористости, к образованию микродефектов, трещин и ухудшению механических свойств спекаемого материала. Заявленная скорость нагрева сырца-пропанта 10-20°С/мин позволяет добиться полного удаления воды в гранулах размером до 3 мм до процесса спекания и не оказывает отрицательного действия на структуру гранул, что позволяет добиться высоких механических свойств. Следующий этап получения пропанта опирается на условия охлаждения. Метасиликат магния образует полиморфную модификацию энстатит. В зависимости от фазового состава меняются свойства материала.

Скорость охлаждения 200-1200°С/мин позволяет стабилизировать фазовый состав с высокой долей энстатита. Для получения высокой доли энстатита рассмотрели три скорости охлаждения: с печью ~10°С/ мин, на воздухе ~200°С/мин, в воде ~1200°С/мин. Высокая доля энстатита формируется при охлаждении на воздухе и в воде. С учетом возможностей промышленного оборудования экономически оправдано принудительно охлаждать пропант со скоростью 200-1200°С/мин.

Способ получения керамического пропанта включает:

а) подготовку шихтовых материалов из смеси дунитовой породы 50-70 мас. % (24-35% MgO), высококремнеземистого кварцевого песка 29-49 мас. % и добавлением связующего 0,7-2,0 мас. % (бентонитовая глина);

б) совместное измельчение компонентов исходной шихты до получения порошка фракцией не более 25 мкм: при содержании до 10 мкм - 60 мас. % и фракции от 10 до 25 мкм - 40 мас. %;

в) гранулирование в тарельчатом грануляторе с получением сырца-пропанта;

г) сушку сырца-пропанта при температуре 180-200°С в течение 1,5-2,0 часов и рассев высушенных гранул с получением заданной фракции размером гранул 0,8-3 мм;

д) высокотемпературный обжиг при температуре 1150-1300°С при скорости нагрева 10-20°С/мин в течение 30-60 мин;

е) принудительное охлаждение со скоростью 200-1200°С/мин,

ж) классификация пропанта по гранулометрическому составу, согласно ГОСТу.

Примеры конкретного осуществления

Пример 1.

Шихтовые материалы в количестве: 700 г дунитовой породы, 20 г связующего, 280 г высококремнеземистого кварцевого песка, подвергли измельчению до фракции не более 25 мкм: при содержании до 10 мкм - 60 мас. % и фракции от 10 до 25 мкм - 40 мас. %. Анализ частиц по размерам и форме проводили на Camsizer - XT. Материал перемешивался в лабораторном смесителе, после чего формировались таблетки для оценки механических свойств синтезируемого материала. Сушку таблеток сырца-пропанта проводили при температуре 180-200°С в течение 1,5-2,0 часов. Полученные таблетки нагревали со скоростью 20°С/мин до 1150°С и выдерживали в течение 30 минут, после чего принудительно охлаждали на воздухе вместе с тиглем со скоростью около 200°С/мин.

Таблетки до и после обжига проверяли на изменения геометрии, массы. Оценку прочности на сжатие проводили на универсальной машине для испытаний (ZWICK, BT1-FR050THW/A1K) с максимальной нагрузкой 50 кН. Фазовый состав после процесса спекания контролировали с помощью дифрактометра XRD-7000 фирмы Shimadzu. Для определения химического состава получаемого материала использовали метод атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (спектрометр Optima 2100DV). Анализ структуры образцов выполняли с помощью инвертированного оптического микроскопа GX-57 (OLYMPUS) при увеличениях от 50 до 1500.

Результаты рентгенофазового анализа показали, что при данных условиях синтеза формируется 40% энстатита, 45% форстерита, 15% оксидов кремния. Прочность на сжатие представлена в таблице. При данных условиях синтеза материал имел высокую прочность на сжатие 213 МПа (таблица).

Пример 2. Условия синтеза материала и методы анализа полностью соответствуют Примеру 1.

Состав шихтовых материалов: 600 г дунитовой породы, 380 г высококремнеземистого кварцевого песка, 20 г связующего. Таблетки нагревали со скоростью 20°С/мин до 1150°С и выдерживали в течение 30 минут, после чего принудительно охлаждали на воздухе вместе с тиглем со скоростью около 200°С/мин.

Результаты рентгенофазового анализа показали, что при заявленном составе формируется 65-70% энстатита, 20% форстерита, 10% оксидов кремния. Прочность на сжатие составила 217 МПа (таблица).

Пример 3. Условия синтеза материала и методы анализа полностью соответствуют Примеру 1.

Состав шихтовых материалов: 500 г дунитовой породы, 480 г кварцевого песка, 20 г связующего. Таблетки нагревали со скоростью 20°С/мин до 1150°С и выдерживали в течение 30 минут, после чего принудительно охлаждали на воздухе вместе с тиглем со скоростью около 200°С/мин.

Результаты рентгенофазового анализа показали, что при данном составе формируется 60% энстатита, 5-8% форстерита, 30-35% оксидов кремния. Прочность на сжатие составила 167 МПа (таблица).

Для определения температурных границ обжига материала провели серию экспериментов при температуре 1300°С (Пример 1.1; Пример 2.1; Пример 3.1), 1350°С (Пример 1.2; Пример 2.2; Пример 3.2), 1100°С (Пример 1.3; Пример 2.3; Пример 3.3). Составы Примеров 1.1, 1.2, 1.3 полностью соответствуют Примеру 1 (Таблица), аналогичная ситуация с примерами 2.1, 2.2, 2.3, 3.1, 3.2, 3.3.

Результаты рентгенофазового состава и оценки прочности на сжатие (Таблица) показали, что при температуре обжига 1100°С процесс спекания практически не протекает в составе наблюдается низкая доля метасиликата магния. При температуре обжига 1350°С наблюдается оплавление материала, высокая доля жидкой фазы приводит к потере формы. Следовательно, для заявленных составов оптимальная температура обжига составляет 1150-1300°С.

Для исключения из способа получения предварительного высокотемпературного обжига провели сравнение свойств материалов близких по составу (1 - 1*, 2 - 2*, 3 - 3*), полученных из сырья без предварительного высокотемпературного обжига и с предварительным (материал из предварительно обожженного дунита отмечен - *).

В примерах 1*, 2*, 3* (обжиг при 1150°С), 1.1*, 2.1*, 3.1* (обжиг при 1300°С) условия синтеза и методы анализа полностью соответствуют примерам 1, 2, 3, 1.1, 2.1, 3.1, однако, в состав шихтовых материалов входит дунитовая парода предварительно обожженная при 1000°С в течение 2 часов.

Полученные данные представлены в таблице. По результатам экспериментов все представленные составы (1, 2, 3) имеют высокие механические свойства. Состав с содержанием 29,6% MgO (пример 2, пример 2.1) при скорости нагрева 10°С/мин показал максимальное значение прочности на сжатие 276, 280 МПа, соответственно, что близко по значениям примеров 2*, 2.1*, в состав которого входит отожженная дунитовая порода.

Близкие значения прочности на сжатие наблюдаются для всех примеров при скорости нагрева 10-20°С/мин, соответствующие своей группе составов. При скорости нагрева 20°С/мин и выше керамический материал, полученный без предварительного обжига дунитовой породы, имеет прочность на сжатие ниже, чем с предварительно обожженным, и это разница с увеличением скорости нагрева увеличивается.

Результаты оценки механических свойств (прочность на сжатие) в зависимости от состава (1, 2, 3) и условий синтеза (скорость нагрева, температура обжига) показали, что заявленный способ позволяет получать керамические магнийсиликатные пропанты без использования предварительного обжига дунитовой породы, если пропант-сырец нагревать до температуры обжига со скоростью 10-20°С/мин до установленной 1150-1300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2588634C9 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2696691C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

| Способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппантов | 2016 |

|

RU2617853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА - СЫРЦА ИЗ ПРИРОДНОГО МАГНИЙСИЛИКАТНОГО СЫРЬЯ | 2019 |

|

RU2728300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА СРЕДНЕЙ ПЛОТНОСТИ И ПРОППАНТ | 2017 |

|

RU2742891C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2755191C2 |

| Способ получения магнийсиликатного проппанта и проппант | 2019 |

|

RU2739180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

Изобретение относится к производству высокопрочного расклинивающего материала (пропанта) на основе магнийсиликатного сырья, который используется в нефтедобывающей промышленности для повышения эффективности отдачи скважин с применением технологии гидроразрыва пласта (ГРП). Техническим результатом заявляемого изобретения является получение керамического магнийсиликатного пропанта повышенной прочности без использования предварительного высокотемпературного обжига исходного сырья, которое содержит гидросиликаты магния за счет регулирования температурно-временных условий режима обжига, позволяющих удалить конституционную воду до процесса спекания и охлаждения, способствующего уменьшению отрицательных эффектов полиморфных превращений метасиликата магния. Способ получения керамического магнийсиликатного пропанта, включающий подготовку исходной шихты, где компоненты исходной шихты измельчают, гранулируют, сушат и рассевают с получением заданной фракции пропанта-сырца, гранулы обжигают с получением расклинивающего агента. В качестве исходной шихты используют магнийсиликатное сырье, получаемое из смеси дунитовой породы с долей лизардита 80-85%, содержащей до 12 мас. % конституционной воды, в количестве 50-70 мас.% с кварцевым песком 29-49 мас.% и связующего в виде бентонитовой глины в количестве 1,0-2,0 мас.%, измельчают исходную смесь до получения фракции не более 25 мкм, сушат гранулированный материал при температуре 180-200°С в течение 1,5-2 часов, а обжиг полученного пропанта-сырца проводят при температуре 1150-1300°С со скоростью нагрева 10°С/мин, выдерживают 30-60 минут и принудительно охлаждают со скоростью 200-1200°С/мин. 2 з.п. ф-лы, 3 пр., 1 табл.

1. Способ получения керамического магнийсиликатного пропанта, включающий подготовку исходной шихты, содержащей в качестве магнийсодержащего компонента - источника MgO дунитовое сырье, а в качестве кремнеземсодержащего компонента кварцевый песок, компоненты исходной шихты измельчают, гранулируют, сушат и рассевают с получением заданной фракции пропанта-сырца, обжигают с получением расклинивающего агента, отличающийся тем, что в качестве исходной шихты используют магнийсиликатное сырье, получаемое из смеси дунитовой породы с долей лизардита (80-85 мас. %), содержащей до 12 мас. % конституционной влаги, в количестве 50-70 мас. % с кварцевым песком 29-49 мас. % и связующим в виде бентонитовой глины в количестве 1,0-2,0 мас. %, измельчают исходную смесь до получения фракции не более 25 мкм, сушат гранулированный материал при температуре 180-200°С в течение 1,5-2,0 часов, а обжиг полученного пропанта-сырца проводят при температуре 1150-1300°С со скоростью нагрева 10°С/мин, выдерживают 30-60 минут и принудительно охлаждают со скоростью 200-1200°С/мин.

2. Способ по п. 1, отличающийся тем, что компоненты исходной шихты измельчают до получения порошка фракции не более 25 мкм, при содержании фракции до 10 мкм - 60 мас. % и фракции от 10 до 25 мкм - 40 мас. %.

3. Способ по п. 1, отличающийся тем, что при охлаждении полученного пропанта в воде процесс ведут со скоростью 1200°С/мин.

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2615563C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

| Роликовый подшипник для коленчатых валов | 1934 |

|

SU41289A1 |

| Керамический проппант | 2016 |

|

RU2655335C9 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2025-02-20—Публикация

2023-12-12—Подача