Изобретение относится к механизму для ведения по глубине оборотного плуга, содержащему раму, которая на одной стороне несет правооборачивающиеся корпуса плуга, а на противоположной стороне - его левооборачивающиеся корпуса и оборачивается вокруг оси вращения относительно башни для навески посредством, по меньшей мере, одного поворотного цилиндра, так что можно производить обработку на выбор стороной с правооборачивающимися корпусами плуга или стороной с его левооборачивающимися корпусами. Кроме того, предусмотрено установленное на раме плуга опорное колесо для ведения плуга по глубине обработки, которое для ведения плуга по глубине поворачивается в обоих направлениях в противоположные стороны рамы плуга и посредством гидроцилиндра настраивается в ведении по глубине обработки.

Такие оборотные плуги оборудуются опорными колесами или маятниковыми опорными колесами для ведения плуга по глубине обработки. При этом настройка по глубине опорного колеса происходит обычно посредством ходовых винтов, вставных штифтов или дистанционно посредством гидроцилиндра. Опорное колесо для оборотных плугов, настраиваемое посредством гидроцилиндра в ведении по глубине обработки, описано в DE 102006039513 A1. Опорное колесо этого оборотного плуга после выглубления плуга в процессе оборота его рамы поворачивается посредством гидравлической следящей системы управления, а именно в зависимости от срабатывания устройства оборота плуга и последовательности коммутационных операций следящей системы управления. Гидроцилиндр снабжается тогда соответственно маслом. Управление потоком масла от устройства оборота к гидроцилиндру и обратно в процессе оборота рамы плуга и процесса поворота опорного колеса осуществляется функционально-технически и с временной зависимостью. Такие зависимости повышают восприимчивость системы к сбоям и относительно сложны. Также четыре трубопровода высокого давления, которые приходится прокладывать от башни для навески до опорного колеса, не способствуют его функциональной надежности. Трубопроводы высокого давления выполнены в зоне опорного колеса в виде шлангов высокого давления, которые частично в процессе оборота и в процессе поворота временно находятся под высоким давлением. Именно в процессе оборота и в процессе поворота опорного колеса шланги высокого давления крайне сгибаются, а также скручиваются. Это заметно сокращает срок службы находящихся под высоким давлением шлангов высокого давления.

В основе изобретения лежит задача создания опорного колеса для оборотных плугов, которое простым образом посредством гидроцилиндра настраивалось бы в ведении по глубине обработки, в процессе оборота плуга надежно поворачивалось бы, имело бы простую конструкцию и было бы функционально-надежным.

Эта задача решена согласно изобретению в соответствии с первым вариантом его выполнения посредством того, что гидроцилиндр имеет две напорные камеры - кольцевую и поршневую, связан с клапанным блоком, который гидравлически связывает между собой кольцевую и поршневую камеры, обеспечивая, таким образом, маслообмен между обеими напорными камерами в процессе поворота опорного колеса, причем предусмотрен аккумулятор давления, который гидравлически связан с кольцевой камерой, а через клапанный блок - с поршневой камерой и в процессе поворота опорного колеса выполнен с возможностью как приема масла из напорных камер, так и его повторной отдачи, и что клапанный блок прекращает маслообмен между напорными камерами во время работы плуга.

Опорное колесо настраивается в ведении по глубине обработки посредством гидроцилиндра, для чего требуется только один гидропровод или трубопровод высокого давления. Настройка осуществляется за счет приведения в действие блока управления трактора. После срабатывания масло больше не течет к гидросистеме опорного колеса и от гидросистемы опорного колеса к гидросистеме трактора. За счет отпираемого обратного клапана гарантируется, что даже в случае неплотностей гидросистемы трактора масло не будет течь. Гидросистема опорного колеса связана с гидросистемой трактора только при изменении глубины обработки. В момент, когда опорное колесо больше не должно выполнять функцию ведения по глубине, например в начале процесса оборота плуга, открывается клапан клапанного блока автономной гидросистемы трактора, в результате чего обе напорные камеры гидроцилиндра и аккумулятор давления сообщаются между собой, обеспечивая маслообмен.

В процессе оборота рамы плуга и на этапе поворота опорного колеса масло за счет силы тяжести опорного колеса при первой половине этапа поворота течет из поршневой камеры в кольцевую камеру. Аккумулятор давления принимает при этом долю масла из поршневой камеры, которая больше не может быть принята кольцевой камерой. Во вторую половину этапа поворота опорного колеса масло течет из кольцевой камеры и аккумулятора давления обратно в поршневую камеру. Общее количество масла находится тогда снова в поршневой камере. При этом речь идет о том количестве, которое перед процессом оборота и процессом поворота опорного колеса находилось в поршневой камере. Это соответствует тогда такой же настройке глубины обработки, что и перед процессом оборота. По окончании процесса оборота клапан клапанного блока снова закрывается, в результате чего больше невозможен маслообмен между поршневой и кольцевой камерами и аккумулятором давления. Опорное колесо находится тогда снова в предварительно настроенном положении для ведения оборотного плуга по глубине обработки.

Согласно второму варианту выполнения изобретения поставленная задача решена посредством того, что гидроцилиндр имеет только одну напорную камеру, гидравлически связанную с аккумулятором давления, при этом гидроцилиндр связан с клапанным блоком, который гидравлически связывает между собой напорную камеру и аккумулятор давления, обеспечивая, таким образом, маслообмен между ними, так что в процессе поворота опорного колеса аккумулятор давления выполнен с возможностью сначала приема из гидроцилиндра масла, а затем его повторной отдачи, причем клапанный блок прекращает маслообмен между напорной камерой и аккумулятором давления во время работы плуга.

В этом втором варианте выполнения изобретения используется гидроцилиндр только с одной напорной камерой, а не с двумя. Выполнение только с одной напорной камерой упрощает всю автономную гидросистему опорного колеса, однако в этом случае необходимо использовать аккумулятор давления заметно большего объема, поскольку ввиду отсутствия кольцевой камеры аккумулятор давления должен принимать все масло из поршневой камеры.

Согласно третьему варианту выполнения изобретения задача решена посредством того, что гидроцилиндр выполнен в виде цилиндра синхронного хода и имеет две одинаковые кольцевые камеры - первую и вторую - в качестве напорных камер, цилиндр синхронного хода связан с клапанным блоком, который гидравлически связывает между собой напорные камеры, обеспечивая, таким образом, маслообмен между ними в процессе поворота опорного колеса, причем первая кольцевая камера в процессе поворота опорного колеса выполнена с возможностью приема масла из второй кольцевой камеры и его повторной отдачи второй камере, причем клапанный блок прекращает маслообмен между напорными камерами во время работы плуга.

В противоположность обоим вышеописанным вариантам последний не требует никакого аккумулятора давления. Масло, находящееся в первой кольцевой камере, в процессе поворота опорного колеса может подаваться во вторую кольцевую камеру и обратно. Этот вариант рекомендуется, в частности, тогда, когда в распоряжении имеется достаточно конструктивного и свободного пространств, поскольку цилиндр синхронного хода по всей своей длине больше обычных гидроцилиндров.

Далее согласно изобретению предусмотрено, что клапанный блок выполнен с возможностью инициирования посредством выключателя маслообмена для процесса поворота опорного колеса, а по окончании процесса поворота опорного колеса - прекращения потока масла. При этом клапанный блок приводится в действие выключателем, который после или во время подъема рамы плуга на разворотной полосе включает клапанный блок, обеспечивая маслообмен в процессе поворота опорного колеса и прекращая маслообмен, когда процесс поворота опорного колеса закончен.

Для выполнения выключателя предусмотрено, что он включает клапанный блок механически, гидравлически, пневматически, электрически, электронным путем или за счет силы тяжести и выполнен преимущественно в виде электромагнитного выключателя, который в начале оборота через блок управления запитывается током, причем блок управления выполнен с возможностью получения коммутационного сигнала через реле контроля потока. В зависимости от оснащения трактора или оборотного плуга техникой управления клапанный блок может включаться соответствующим образом, причем электромагнитный выключатель в качестве выключателя предпочтителен, поскольку его просто и недорого использовать в электромагнитном клапане. Посредством реле контроля потока, которое в начале оборота вырабатывает коммутационный сигнал, клапанный блок с электромагнитным клапаном можно включать простым образом.

Далее согласно изобретению предусмотрено, что гидроцилиндр имеет две точки для навески на опорном колесе, причем первая точка расположена на конце поршневого штока, а вторая - в зоне направляющей поршневого штока или в средней части трубы гидроцилиндра. Этот вариант выполнения гидроцилиндра обеспечивает его очень компактную и благоприятную в отношении усилий интеграцию в систему опорного колеса.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

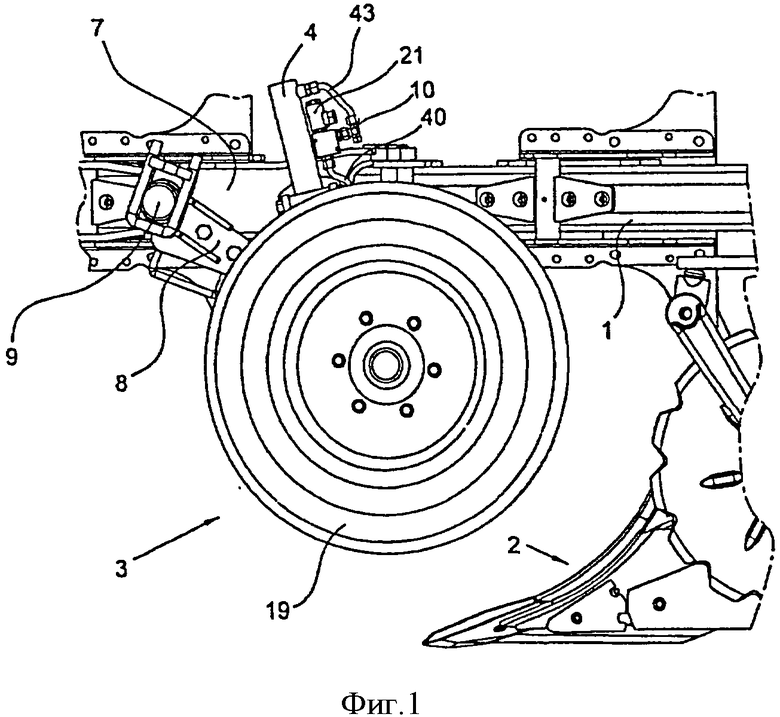

фиг.1 - вид сбоку опорного колеса;

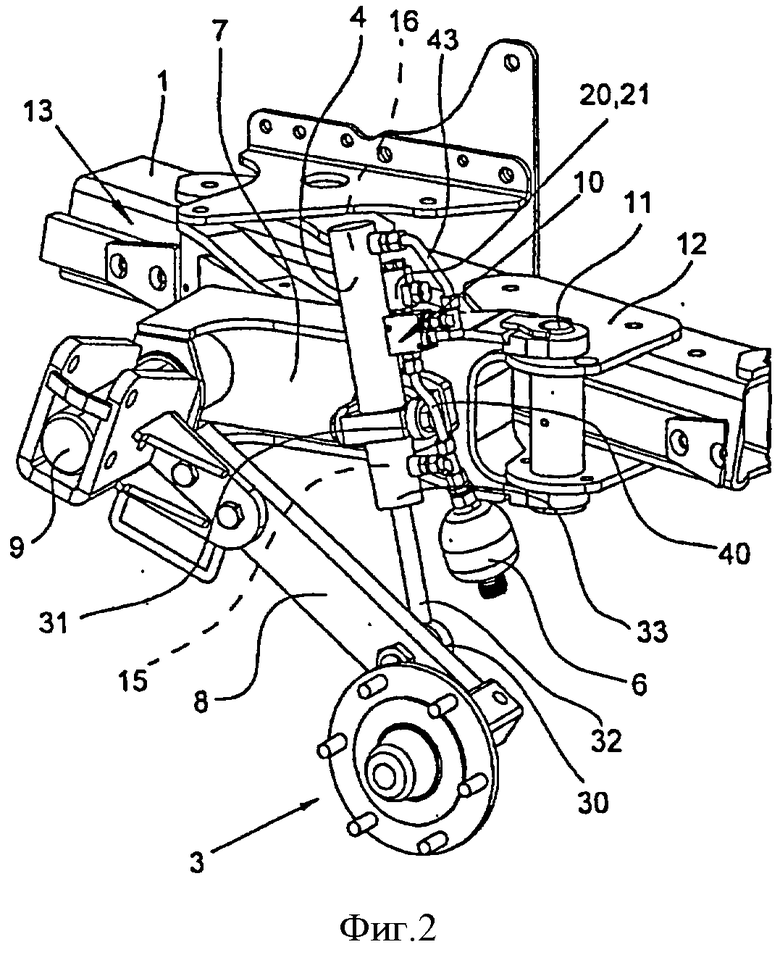

фиг.2 - вид в перспективе опорного колеса;

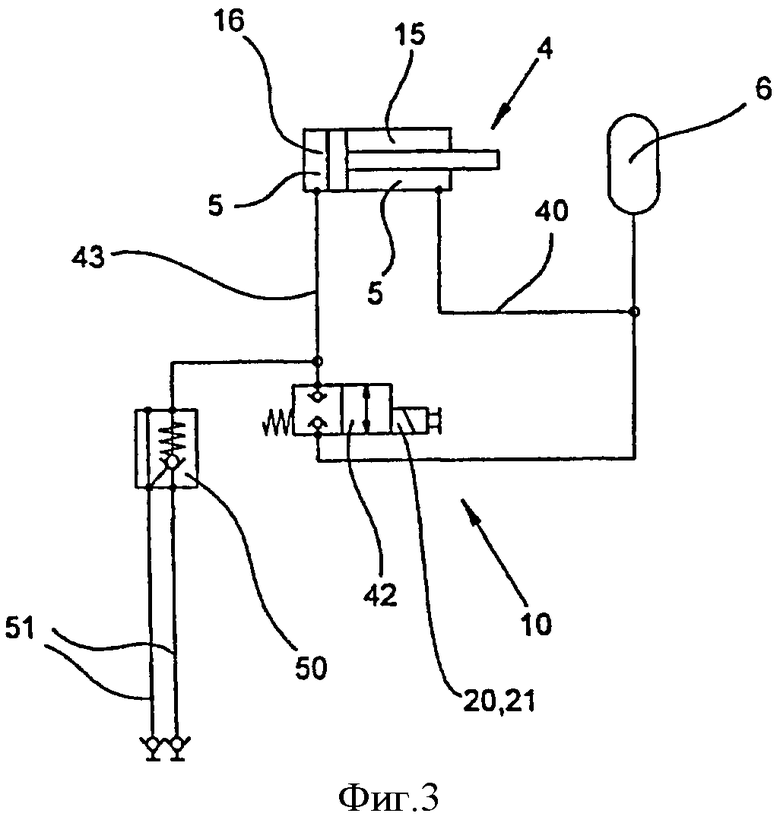

фиг.3 - схема предпочтительного варианта выполнения изобретения с гидроцилиндром, имеющим кольцевую и поршневую камеры.

На фиг.1 показан вид сбоку опорного колеса 3 с колесом 19, которое посредством своей консоли 7 расположено на раме 1 плуга и несет несколько правооборачивающихся корпусов 2 и левооборачивающихся корпусов. Опорное колесо 3 установлено с возможностью вращения на кронштейне 8, который посредством поперечно расположенной оси поворота 9 соединен с консолью 7. На кронштейн 8 воздействует гидроцилиндр 4, который в свою очередь опирается на консоль 7. Это видно, в частности, на фиг.2. Гидроцилиндр 4 оборудован клапанным блоком 10, содержащим в качестве выключателя 20 электромагнитный выключатель 21. С его помощью клапанный блок 10 включается так, что в процессе поворота опорного колеса 3 происходит маслообмен между поршневой 16 и кольцевой 15 камерами. Клапанный блок 10 посредством гидропровода 43 связан с поршневой камерой 16 гидроцилиндра 4, а посредством гидропровода 40 - с кольцевой камерой 15 и аккумулятором 6 давления. Подробности показаны на фиг.3.

На фиг.2 представлен вид в перспективе опорного колеса 3. Для наглядности само колесо 19 не показано. Опорное колесо 3 своим кронштейном 8 посредством поперечно расположенной оси поворота 9 соединено с консолью 7. Консоль 7 посредством горизонтальной оси 11 соединено с возможностью поворота с рамой 1 плуга с помощью ее плит 12. Таким образом, посредством рычажной системы 13 направление движения колеса 19 может быть согласовано с соответствующей настроенной глубиной обработки оборотного плуга. Гидроцилиндр 4 своим поршневым штоком 32 с его точкой 30 навески со стороны поршня воздействует на кронштейн 8 на расстоянии до поперечно расположенной оси поворота 9. Точкой 31 навески в зоне направляющей 33 поршневого штока гидроцилиндр 4 соединен вокруг оси поворота с консолью 7. Закрытая гидроцилиндром 4 ось поворота расположена преимущественно осепараллельно поперечно расположенной оси поворота 9. Гидроцилиндр 4 содержит клапанный блок 10, который посредством гидропровода 43 связан с поршневой камерой 16 гидроцилиндра 4, а посредством гидропровода 40 - с кольцевой камерой 15 и аккумулятором 6 давления. В процессе оборота гидроцилиндр 4 поворачивается между кронштейном 8 и консолью 7 в противоположное положение. За счет особого расположения точки 31 навески в зоне направляющей 33 поршневого штока для поворота гидроцилиндра 4 при сохранении оптимальных плеч рычага требуется меньше свободного пространства между кронштейном 8 и консолью 7. В результате опорное колесо 3 может иметь в целом очень компактную конструкцию. Выключатель 20 выполнен здесь в виде электромагнитного выключателя 21 и включает клапанный блок 10 только тогда, когда опорное колесо 3 должно повернуться в противоположное рабочее положение, а также тогда, когда опорное колесо 3 снова находится в рабочем положении. Клапанный блок 10 выполнен здесь в виде электромагнитного клапана 42. Когда электромагнитный клапан 42 открыт, происходит маслообмен через гидропроводы 40, 43 между кольцевой 15 и поршневой 16 камерами и аккумулятором 6 давления.

На фиг.3 изображена схема гидросистемы из гидроцилиндра 4, аккумулятора 6 давления и клапанного блока 10. Отпираемый обратный клапан 50 не играет роли для функционирования процесса поворота. Его задача заключается в том, чтобы в случае негерметичности блока управления трактора в его закрытом положении масло не текло. В зависимости от коммутационного положения соответствующего блока управления трактора масло течет от трактора по гидропроводу 51 в поршневую камеру 16 гидроцилиндра 4 или обратно к трактору. За счет этого изменяется настройка глубины обработки. При закрытом блоке управления трактора гидросистема опорного колеса 3 автономна. Таким образом, она полностью отделена от остальной гидросистемы трактора. На фиг.3 клапанный блок 10 включен так, как это требуется для работы плуга. Маслообмен между поршневой 16 и кольцевой 15 камерами гидроцилиндра 4 невозможен. Когда клапанный блок 10, в этом случае электромагнитный клапан 42 с электромагнитным выключателем 21 в качестве выключателя 20, открывается, происходит маслообмен между отдельными напорными камерами 5 и аккумулятором 6 давления. Это вызывает маслообмен, который обеспечивает процесс плавного поворота опорного колеса 3. Все масло в поршневой камере 16 может течь в кольцевую камеру 15 и аккумулятор 6 давления. За счет аккумулятора 6 давления и силы тяжести опорного колеса 3 все масло после процесса его поворота снова попадает в поршневую камеру 16, чем достигается предварительно установленная настройка глубины обработки. Прежде чем колесо 19 опорного колеса 3 войдет в контакт с почвой, клапанный блок 10 снова включится, чтобы прекратить маслообмен во время работы плуга.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОРОТНЫЙ ПЛУГ УНИВЕРСАЛЬНЫЙ | 2008 |

|

RU2376735C2 |

| ОБОРОТНЫЙ ПЛУГ | 2021 |

|

RU2835093C1 |

| Устройство для поворота вала оборотного плуга | 1991 |

|

SU1797757A1 |

| ТРАКТОРНЫЙ НАВЕСНОЙ ОБОРОТНЫЙ ПЛУГ ДЛЯ ГЛАДКОЙ ПАХОТЫ | 1995 |

|

RU2084090C1 |

| ТРАКТОР | 2009 |

|

RU2401759C2 |

| Реверсирующий механизм для оборотных плугов | 1985 |

|

SU1311598A3 |

| Навесная система трактора | 2023 |

|

RU2830434C1 |

| Почвообрабатывающее орудие | 1989 |

|

SU1690571A1 |

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

| Поворотное устройство оборотного плуга | 1985 |

|

SU1371519A1 |

Изобретение относится к области сельскохозяйственного машиностроения, в частности к механизмам для ведения по глубине оборотного плуга. Механизм содержит раму с опорным колесом. Опорное колесо обеспечивает ведение по глубине посредством гидроцилиндра. С помощью автономной гидросистемы, посредством клапанного блока и аккумулятора давления, опорное колесо может поворачиваться в противоположное рабочее положение. По окончании процесса поворота обеспечивается возврат к заданной глубине обработки. В процессе поворота происходит маслообмен между напорными камерами гидроцилиндра и аккумулятором давления. Такое конструктивное решение направлено на упрощение конструкции и повышение надежности механизма. 3 н.п. ф-лы, 3 ил.

1. Механизм для ведения по глубине оборотного плуга, содержащего раму (1), которая на одной стороне несет правооборачивающиеся корпуса (2) плуга, а на противоположной стороне - его левооборачивающиеся корпуса и установлена с возможностью оборота вокруг оси вращения, а также установленное на раме (1) плуга опорное колесо (3) для ведения плуга по глубине обработки, которое для ведения плуга по глубине выполнено с возможностью поворота в обоих направлениях в противоположные стороны рамы плуга и с возможностью настройки посредством гидроцилиндра (4) в ведении по глубине обработки, отличающийся тем, что гидроцилиндр (4) имеет две напорные камеры (5) - кольцевую камеру (15) и поршневую камеру (16), и соединен с клапанным блоком (10), который посредством гидравлической связи соединяет между собой кольцевую камеру (15) и поршневую камеру (16) для маслообмена между обеими напорными камерами (5) в процессе поворота опорного колеса, при этом предусмотрен аккумулятор (6) давления, который гидравлически соединен с кольцевой камерой (15), а через клапанный блок (10) - с поршневой камерой (16) и в процессе поворота опорного колеса выполнен с возможностью как приема масла из напорных камер (5), так и его повторной отдачи, при этом клапанный блок (10) выполнен с возможностью предотвращения маслообмена между напорными камерами (5) во время работы плуга.

2. Механизм по п.1, отличающийся тем, что клапанный блок (10) выполнен с возможностью инициирования посредством выключателя (20) маслообмена для процесса поворота опорного колеса (3), а по окончании процесса поворота опорного колеса (3) - прекращения потока масла.

3. Механизм по п.1 или 2, отличающийся тем, что гидроцилиндр (4) имеет две точки (30, 31) для навески на опорном колесе (3), причем первая точка (30) расположена на конце поршневого штока (32), а вторая - в зоне направляющей (33) поршневого штока (32) или в средней части трубы (35) гидроцилиндра (4).

4. Механизм для ведения по глубине оборотного плуга, содержащего раму (1), которая на одной стороне несет правооборачивающиеся корпуса (2) плуга, а на противоположной стороне - его левооборачивающиеся корпуса и установлена с возможностью оборота вокруг оси вращения, а также установленное на раме (1) плуга опорное колесо (3) для ведения плуга по глубине обработки, которое для ведения плуга по глубине выполнено с возможностью поворота в обоих направлениях в противоположные стороны рамы плуга и с возможностью настройки посредством гидроцилиндра (4) в ведении по глубине обработки, отличающийся тем, что гидроцилиндр (4) имеет одну напорную камеру, гидравлически соединенную с аккумулятором (6) давления, и соединен с клапанным блоком (10), который посредством гидравлической связи соединяет между собой напорную камеру и аккумулятор (6) давления для маслообмена между ними, причем в процессе поворота опорного колеса (3) аккумулятор (6) давления выполнен с возможностью сначала приема из гидроцилиндра (4) масла, а затем его повторной отдачи, при этом клапанный блок (10) выполнен с возможностью предотвращения маслообмена между напорной камерой и аккумулятором (6) давления во время работы плуга.

5. Механизм по п.4, отличающийся тем, что клапанный блок (10) выполнен с возможностью инициирования посредством выключателя (20) маслообмена для процесса поворота опорного колеса (3), а по окончании процесса поворота опорного колеса (3) - прекращения потока масла.

6. Механизм по п.4 или 5, отличающийся тем, что гидроцилиндр (4) имеет две точки (30, 31) для навески на опорном колесе (3), причем первая точка (30) расположена на конце поршневого штока (32), а вторая - в зоне направляющей (33) поршневого штока (32) или в средней части трубы (35) гидроцилиндра (4).

7. Механизм для ведения по глубине оборотного плуга, содержащего раму (1), которая на одной стороне несет правооборачивающиеся корпуса (2) плуга, а на противоположной стороне - его левооборачивающиеся корпуса и установлена с возможностью оборота вокруг оси вращения, а также установленное на раме (1) плуга опорное колесо (3) для ведения плуга по глубине обработки, которое для ведения плуга по глубине выполнено с возможностью поворота в обоих направлениях в противоположные стороны рамы плуга и с возможностью настройки посредством гидроцилиндра (4) в ведении по глубине обработки, отличающийся тем, что гидроцилиндр (4) выполнен в виде цилиндра синхронного хода и имеет две одинаковые кольцевые камеры - первую и вторую - в качестве напорных камер (5), при этом цилиндр синхронного хода соединен с клапанным блоком (10), который посредством гидравлической связи соединяет между собой напорные камеры (5) для маслообмена между ними в процессе поворота опорного колеса (3), причем первая кольцевая камера в процессе поворота опорного колеса выполнена с возможностью приема масла из второй кольцевой камеры и его повторной отдачи второй камере, при этом клапанный блок (10) выполнен с возможностью предотвращения маслообмена между напорными камерами (5) во время работы плуга.

8. Механизм по п.7, отличающийся тем, что клапанный блок (10) выполнен с возможностью инициирования посредством выключателя (20) маслообмена для процесса поворота опорного колеса (3), а по окончании процесса поворота опорного колеса (3) - прекращения потока масла.

9. Механизм по п.8, отличающийся тем, что выключатель (20) выполнен с возможностью включения клапанного блока (10) механически, гидравлически, пневматически, электрически, электронно или посредством силы тяжести, предпочтительно посредством электромагнитного выключателя (21), который в начале оборота через блок управления запитывается током, причем блок управления выполнен с возможностью получения коммутационного сигнала через реле контроля потока.

10. Механизм по любому из пп.7-9, отличающийся тем, что гидроцилиндр (4) имеет две точки (30, 31) для навески на опорном колесе (3), причем первая точка (30) расположена на конце поршневого штока (32), а вторая - в зоне направляющей (33) поршневого штока (32) или в средней части трубы (35) гидроцилиндра (4).

| Устройство для поворота вала оборотного плуга | 1991 |

|

SU1797757A1 |

| Оборотный плуг | 1991 |

|

SU1797758A1 |

| Механизм управления задним колесом плуга | 1980 |

|

SU938759A1 |

| DE 102006039513 A1, 03.05.2007 | |||

| ЧАСЫ С АВТОМАТИЧЕСКИМ УСТРОЙСТВОМ, ВОСПРОИЗВОДЯЩИМ ВЗМАХИ КРЫЛЬЕВ | 2018 |

|

RU2760420C2 |

| GB 1192793 A, 20.05.1970 | |||

Авторы

Даты

2014-09-20—Публикация

2010-03-05—Подача