Изобретение относится к способам переработки полимерных материалов методом быстрого джоулева нагрева и может быть использовано, в частности, для получения графенсодержащих продуктов из пластиковых отходов.

Из уровня техники известны способы и устройства для быстрого джоулева нагрева бытовых отходов, которые позволяют за значительно короткий срок графитизировать углеродсодержащее сырье. При этом для получения графеновых чешуек используют в качестве прекурсора широкого спектра различные типы пластиковых и биологических отходов.

В источнике WO/2022/067111 (кл. C01B 32/914, C01B 32/921, C01B 32/956, В09В 3/00, C01B 32/949, C01B 32/991, опубл. 31.03.2022) описаны метод и система рекультивации почв с использованием импульсного джоулева нагрева. При этом загрязненную почвенную смесь, включающую органические загрязнители, один или несколько металлических примесей, смешивают с техническим углеродом или иным проводящим материалом для создания электропроводной смеси. Полученная смесь подвергается импульсному джоулеву нагреву для очищения почвы посредством разложения органических загрязняющих веществ и/или устранения одного или нескольких вредных веществ.

Известное решение характерно значительной энергоемкостью (порядка 600 кВт*ч/тонна) и предусматривает использование больших номиналов тока (1000 А) и рабочего напряжения до 300 В. Кроме того, способ требует дополнительного использования катализаторов.

Быстрый джоулев нагрев также продемонстрирован в источнике WO/2020/051000 (кл. C01B 32/19, C01B 32/192, опубл. 12.03.2020), где получают турбостратный графен. При этом в качестве сырья использовали нефтяной кокс, биотопливо, пищевые и смешанные пластиковые отходы, такие как PP, PET, HDPE.

Известный способ характеризуется двухэтапным процессом получения турбостратного графена, что влечет за собой дополнительные затраты, при этом используются две различные группы конденсаторных блоков различных номиналов и более высокой емкостью. Кроме того, для работы устройства необходима трехфазная система электроснабжения и использование высоковольтных диодов, высоких номиналов тока (до 1000 А), при этом сопротивление между электродами составляет до 1 Ом, что в совокупности усложняет технологический процесс и снижает в целом безопасность системы.

В техническом решении для получения графена из отработанных пластмасс с использованием джоулева нагрева по источнику CN №113651316 (кл. C08B 32/184, C01B 3/02, C08J 11/10, C08J 23/06, C08L 23/12, C08L 25/06, C08L 67/02, B01J 19/08, опубл. 16.11.2021) используют энергию, выделяющуюся при прохождении тока через смешанные пластиковые отходы, содержащие технический уголь. Под действием электрического поля и тепла происходит разрыв углерод-углеродных и углеводородных связей, а аморфный углерод превращается в упорядоченную графитовую аллотропную форму углерода, состоящую из гексагональных колец графеновых чешуек. Реакционное устройство включает герметичную реакционную полость, систему сбора газа и систему управления электропитанием. При переработке каждого килограмма смешанных пластиковых отходов потребление энергии составляет 2-4 кВт*ч, а степень преобразования углеродных элементов в графен до 50%.

Недостатком известного решения можно считать сложность в реализации, обусловленную необходимостью включения в процесс использования дополнительных компонентов, таких как активная система управления источника питания, включение катализаторов (инертные газы, азот) и др.

Способ синтеза графена при джоулевом флеш-нагревании по источнику RU №2021108973 (кл. C01B 32/19, опубл. 05.10.2022) включает приложение импульса напряжения к проводящему источнику углерода, который по существу не представляет собой графен, а состоит из антрацитового угля, прокаленного нефтяного кокса, шунгита, углеродных нанотрубок, асфальтенов, ацетиленовой сажи, углеродной сажи и их смесей либо включает проводящую добавку для источника углерода и нагревание проводящего источника углерода под воздействием импульса напряжения для превращения проводящего источника углерода в графен. При этом синтезированный графен является турбостратным графеном и/или турбостратный графен является графеном, включающим разориентированные графеновые слои.

Известное техническое решение предусматривает использование дорогих комплектующих для проведения синтеза, кроме того, позволяет получать структуры с разным количеством графеновых чешуек, что снижает практическую применимость.

Задача, на решение которой направлено заявленное изобретение, выражается в создании способа получения графенсодержащих материалов путем применения быстрого джоулева нагрева при переработке полимерных материалов (отходов).

Технический результат, получаемый при решении поставленной задачи, выражается в получении сопоставимых по качеству и количественному выходу графеновых продуктов при относительно низких энергозатратах и в кратчайшие сроки.

Для решения поставленной задачи способ синтеза графенсодержащих продуктов из полимерных материалов путем использования метода джоулева нагрева характеризуется тем, что используют устройство, включающее разрядный блок с конденсаторной батареей и блоком управления с реле, герметичную реакторную камеру с крышкой для теплового удара, которая подключена к вакуум-насосу и содержит съемную полую кварцевую трубку, удерживаемую в держателе, изготовленном из диэлектрического материала, посредством боковых стержней, подключенных к электросети и контактирующих с внутренними электродами трубки, для чего предварительно измельченное до состояния порошка полимерное сырье смешивают с проводящим материалом для создания электропроводной смеси, например техническим углеродом, навеску полученной смеси помещают внутри кварцевой трубки, замыкают с обеих сторон внутренними электродами, затем трубку с сырьем и электродами размещают и закрепляют к корпусу держателя в реакторной камере с помощью боковых стержней, одновременно упрессовывая в трубке сырье с электродами, герметично закрывают камеру и посредством вакуумного насоса создают разряжение при давлении до 0,3 бар, подают ток к электродам кварцевой трубки от конденсаторного блока для осуществления процесса быстрого джоулева нагрева и получения графенсодержащего продукта, после чего, по мере необходимости, посредством механического разрядного выключателя, подключенного к силовому резистору, удаляют остаточные заряды с конденсаторов. Полученный графенсодержащий продукт выгружают из кварцевой трубки реакторной камеры.

Сопоставительный анализ признаков заявленного решения с признаками аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Совокупность признаков обеспечивает решение заявленной технической задачи, а именно повышение эффективности получения графенсодержащих материалов из пластиковых отходов.

Известно, что графен обладает множеством уникальных свойств, таких как сверхвысокая подвижность носителей заряда при комнатной температуре, исключительные механические свойства, высокая теплопроводность, поглощение белого света 2,3%, интересные свойства гидрофильности и полная непроницаемость для стандартных газов. Графен можно использовать для широкого спектра применений, включая фотонику и оптоэлектронику, электронные устройства, хранение и генерацию энергии, а также различные виды датчиков. Графен получают способами химического синтеза, эпитаксиального роста на SiC, механического расслоения (АFМ), химического расслоения, переработки нанотрубок, синтеза химического осаждения из газовой фазы (CVD) и др. (см. https://onlinelibrary.wiley.com/doi/full/10.1002/pssb.201800688).

При этом для получения графенсодержащих продуктов из полимерных материалов используют устройство, которое основано на применении метода быстрого джоулева нагрева.

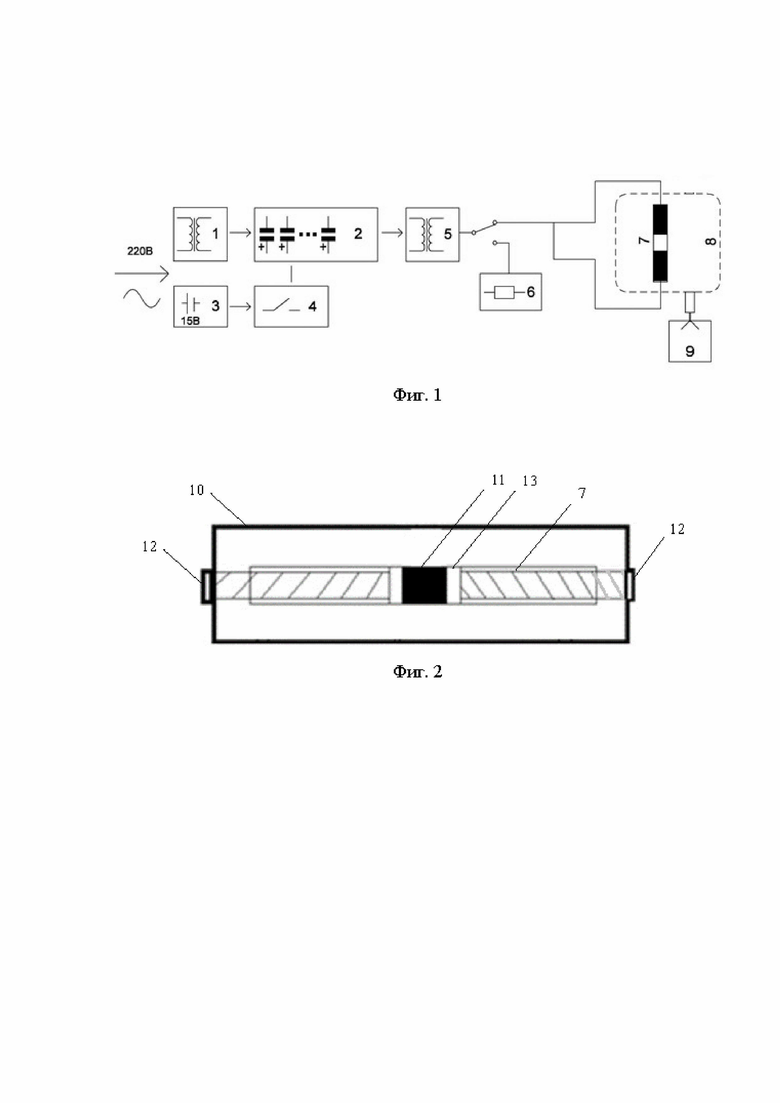

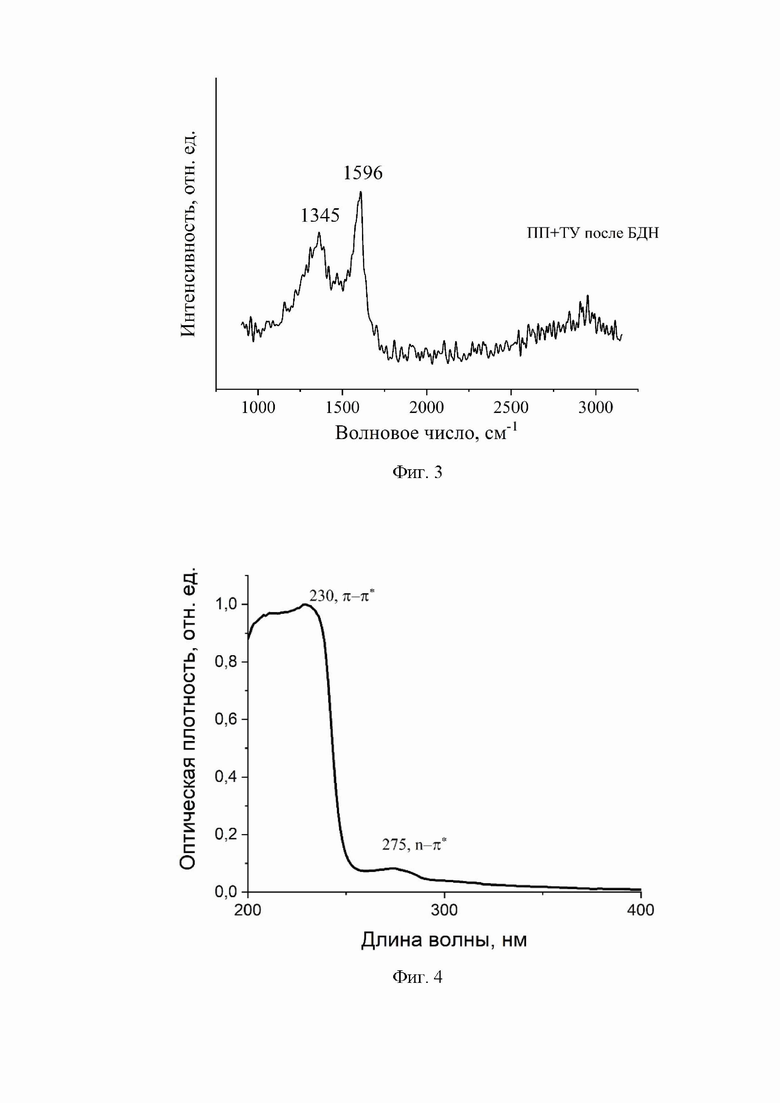

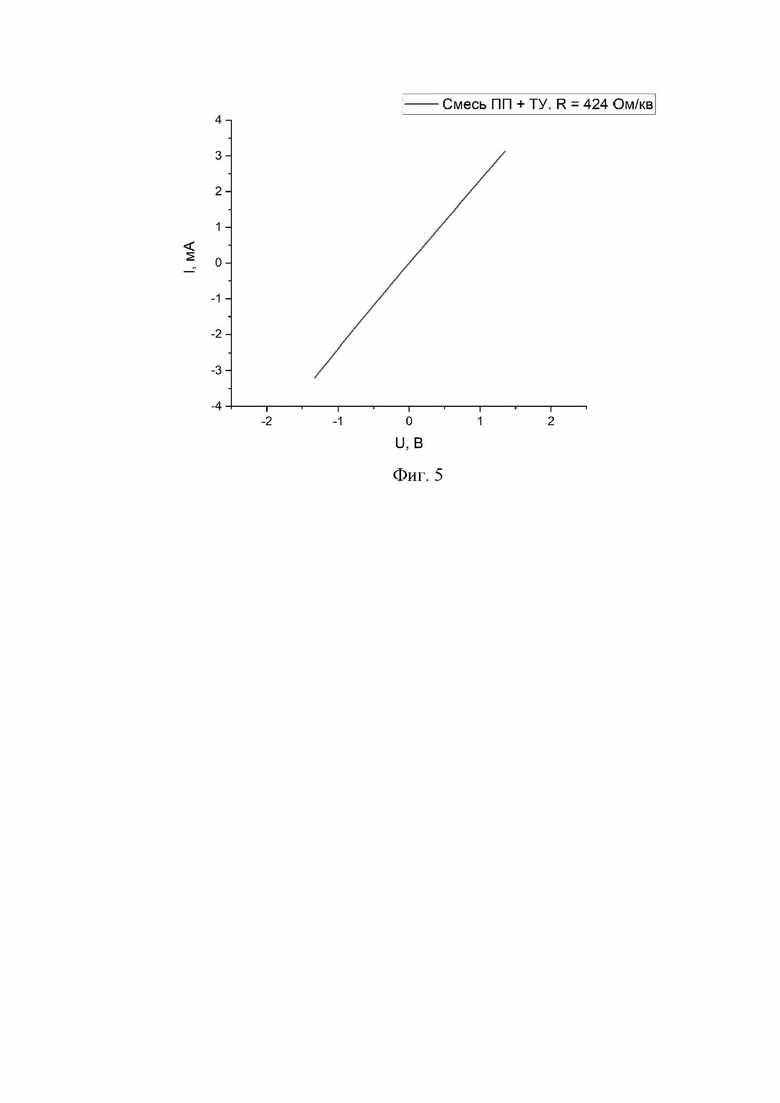

Данное устройство иллюстрируется фигурами, где на фиг. 1 показана блок-схема лабораторной установки; на фиг. 2 – кварцевая трубка с сырьем и электродами в держателе; на фиг. 3 - график спектров комбинационного рассеяния углеродного порошка после воздействия быстрого джоулева нагрева, где ПП – переработанный пластик, ТУ – технический уголь, БДН – быстрый джоулев нагрев; на фиг. 4 – график УФ спектров полученного порошка; на фиг. 5 – вольтамперная характеристика графенсодержащего порошка.

Макет лабораторной установки включает в себя конденсаторную батарею (блок) 2 с общей емкостью 32 мФ (например, 16 шт. по 2000 мкФ), которая заряжается от лабораторного автотрансформатора 1, подключенного к сети 220 В, через диодный мост. Блок управления конденсаторами 2 состоит из выключателей и реле 4, который питается от отдельного источника 3. Выключатели предназначены для переключения на силовой резистор 6 номиналом 6,8 кОм и последующего снятия остаточного напряжения с конденсаторного блока 2 после разряда (теплового удара) и рассчитаны на постоянное напряжение, подобраны по время-токовым характеристикам, соответствующим времени расцепления 0,1 с. При открытии реле 4 ток протекает через катушку индуктивности 5 номиналом 24 мГн на электроды 13, находящиеся внутри реакторной камеры 8 в кварцевой трубке 7 (см. фиг. 1).

Тепловой удар происходит в реакторной камере 8, предварительно откачанной до 0,3 бар вакуумным насосом 9, а именно внутри кварцевой трубки 7, в которой между двумя медными электродами (медная вата) 13 размещают перерабатываемый пластик 11 в измельченном виде.

Камера 8 представляет собой герметичную емкость с открываемой крышкой, внутри которой размещают держатель 10 для трубки 7. Для экспериментов в лабораторной установке держатель 10 был выполнен в виде прямоугольного корпуса из полимерного материала, а именно напечатан из полилактида на 3D принтере. Корпус держателя 10 имеет открытые верх и низ и сквозные отверстия по середине боковых стенок, предназначенные для прохода через них металлических болтов (стержней) 12, удерживающих в корпусе трубку 7, вставляемой (снимаемой) при использовании через открытый верх корпуса. Для закручивания болта 12 в отверстии боковой стенки изготовлена внутренняя резьба либо неподвижно вставлена соответствующая гайка. Длина болтов 12 подобрана таким образом, чтобы при полном закручивании с обеих сторон корпуса расстояние между концами болтов 12 внутри трубки 7 составляло 10-15 мм (см. фиг. 2).

В экспериментальной установке кварцевая трубка 7 имеет внешний диаметр 14 мм, толщину стенки – 2 мм, длину – 100 мм.

Для использования внутри трубки 7 помещают перерабатываемое полимерное сырье 11, после чего по обе стороны размещают медные ваты 13, служащие также электродами. Подготовленную таким образом трубку 7 с сырьем помещают внутри корпуса держателя 10 и закрепляют при помощи болтов 12. При этом сырье 11 с электродами 13 дополнительно упрессовываются внутри трубки 7 посредством болтов 12.

Экспериментально выявлено, что для данной установки оптимальная навеска сырья составляет 1 г, при этом после упрессовки толщина слоя сырья 11 с электродами 13 - около 15 мм.

Подготовленный таким образом держатель 10 с трубкой 7 помещают в камере 8, подключают к сети и устанавливают контакты через болты 12. Сопротивление между контактами электродов составляет 0,01-1,0 Ом, что достаточно для совершения условия короткого замыкания. Насосом 9 внутри камеры 8 создают «легкий» вакуум при давлении до 0,3 бар (см. фиг. 2).

Таким образом, устройство для получения графеновых материалов быстрым джоулевым нагревом подготовлена для работы.

При этом экспериментальная установка имеет следующие характеристики.

По разрядному блоку: конденсаторы марки EPCOS B43991-S4208 Q1, емкостью – 2000 мкФ, напряжение – до 350В, всего соединены 16 единиц с общей емкостью 32 мФ с возможностью увеличения до 40 мФ; индуктор C-80U с индуктивностью 24 мГн; диод силовой для преобразования напряжения ДЧ171-250-10-3, импульсное/обратное напряжение – 720/1000 В. Мощность разряда составляет 6,8-7,2 кДж/г.

По блоку управления: полевой транзистор N60G, N-MOSFET, напряжение 600В, 1А [SOT-223]; резистор для снятия остаточного напряжения - подстроечный, 6,8 кОм.

Способ реализуется следующим образом (см. фиг. 1, 2).

Перерабатываемый пластик предварительно измельчают до состояния порошка в бытовой мельнице и смешивают с техническим углеродом, например, марки N550, при соотношении 1:1 по массе. Навеску полученной смеси, например, в 1 г помещают в кварцевой трубке 7 реакторной камеры 8. После чего с обеих сторон трубки 7 вставляют медные ваты (электроды) 13, и трубку 7 с сырьем помещают внутри корпуса держателя 10, закрепляют, ввинчивая с обеих сторон и упрессовывая внутри трубки 7 сырье 11 с электродами 13 болтами 12. Герметично закрывают крышку камеры 8 и посредством вакуумного насоса 9 создают разрежение в камере 8 при давлении до 0,3 бар.

Конденсаторный блок 2 общей емкостью 32 мФ заряжают от трансформатора 1 через диодный мост до напряжения 300 В. После чего включением реле 4 с помощью источника питания 3 через согласующую катушку индуктивности 5 с индуктивностью 24 мГн подают ток в трубку 7 с полимерным сырьем 11. При указанной индуктивности время нарастания тока через полимер возрастает до миллисекунд и более. Измерения во время экспериментов показали, что длительность процесса разряда конденсаторов составляет по времени релаксации до 32 мс, при котором температура, по расчетам, в реакционной камере (трубке) достигает 2200°С. В результате полимерное сырье 11 разлагается на графенсодержащие частицы в общем виде порошка.

Посредством механического разрядного выключателя, подключенного к силовому резистору 6 сопротивлением 6,8 кОм, удаляют остаточные заряды с конденсаторов 2. Энергия, выделяемая на 1 г сырья, определена в пределах 4,0-6,8 кДж/г. После отключения устройства полученный продукт удаляют из трубки 7.

Для исследований в качестве полимерного сырья были использованы полипропилен и полиэтилентерефталат. При этом наибольший выход графенсодержащего продукта зафиксирован при переработке полипропилена – до 0,7 г (см. таблицу).

Известно, что определенная термообработка аморфных углеродных материалов (из которых состоят преимущественно пластиковые материалы) индуцирует фазовые структурные переходы. В ходе проведения процесса быстрого джоулева нагрева происходит тепловой удар за доли секунды. Высокое давление, образуемое за счет сильного сжатия пластикового прекурсора между медными электродами в вакууме, способствует повышению температуры за счет увеличения количества столкновений молекул и атомов. При этом кинетическая энергия, преобразованная из тепловой, приводит к дополнительному увеличению температуры в реакционной трубке. В результате структура пластикового отхода, так или иначе состоящая в основном из атомов углерода в различной конфигурации, претерпевает переход в упорядоченную графитовую фазу.

Полученные порошки были исследованы методами спектроскопии комбинационного рассеяния света, сканирующей электронной микроскопии, УФ-микроскопии, двухзондовым методом измерения вольтамперных характеристик. Результаты воздействия метода быстрого джоулева нагрева показали, что по структуре и физико-химическим свойствам полученные углеродные порошки близки к показателям нанографитовых чешуек: спектры КРС подобны материалу, содержащему в себе чешуйки графена; также в УФ-спектрах присутствует пик при 230 нм и ВАХ – линейный вид, сопротивление на квадрат поверхности которого было до сотен Ом (см. фиг. 3-5). Данные показатели соответствуют электрическим и оптическим свойствам графита/графена.

Таким образом, выявлено, что тепловой удар, осуществляемый методом быстрого джоулева нагрева при помощи установки заявленной конструкции, позволяет получать из полимеров графенсодержащий материал, состоящий преимущественно из чешуек графена. При этом установка потребляет низкую энергию (6,8 кДж/г) и позволяет получать сопоставимые по качеству и количественному выходу графеновые продукты.

Таблица

Получение графенсодержащего продукта по массе в зависимости от вида пластика

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА ПРИ ДЖОУЛЕВОМ ФЛЕШ-НАГРЕВАНИИ И ЕГО КОМПОЗИЦИИ | 2019 |

|

RU2831286C2 |

| Способ формирования электропроводящих слоев и структур различной конфигурации из чешуек восстановленного оксида графена (мультиграфена) | 2022 |

|

RU2794890C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОГО АЛЮМИНИЯ И КАТАНКА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОГО АЛЮМИНИЯ | 2024 |

|

RU2837939C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОЛОГИЧЕСКОГО СЕНСОРА НА ОСНОВЕ ОКСИДА ГРАФЕНА И БИОЛОГИЧЕСКИЙ СЕНСОР НА ГИБКОЙ ПОДЛОЖКЕ | 2018 |

|

RU2697701C1 |

| Способ получения смазочного материала с углеродными добавками | 2023 |

|

RU2807281C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| Способ изготовления матричного биосенсора на основе восстановленного оксида графена и матричный биосенсор на полимерной подложке | 2019 |

|

RU2745663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВОГО МАТЕРИАЛА | 2018 |

|

RU2693755C1 |

Изобретение относится к способам переработки полимерных материалов методом быстрого джоулева нагрева и может быть использовано, в частности, для получения графенсодержащих продуктов из пластиковых отходов. Предложен способ синтеза нанографитовых чешуек из полипропилена или полиэтилентерефталата путем джоулева нагрева. Для синтеза используют устройство, включающее разрядный блок с конденсаторной батареей и блоком управления с реле, герметичную реакторную камеру с крышкой для теплового удара, подключенную к вакуум-насосу и содержащую съемную полую кварцевую трубку, удерживаемую в держателе, выполненном из диэлектрического материала, посредством боковых стержней, подключенных к электросети и контактирующих с внутренними электродами трубки. Предварительно измельченное до состояния порошка полимерное сырье смешивают с проводящим материалом для создания электропроводной смеси, навеску полученной смеси помещают внутри кварцевой трубки, замыкают с обеих сторон внутренними электродами. Трубку с сырьем размещают и закрепляют к корпусу держателя в реакторной камере с помощью боковых стержней, одновременно упрессовывая в трубке сырье с электродами, после чего внутри камеры создают разрежение при давлении до 0,3 бар и разрядку к электродам кварцевой трубки от конденсаторного блока в течение не более 32 мс при расходе энергии 4,0-6,8 кДж/г. Предложенное изобретение позволяет получать графеновые продукты при относительно низких энергозатратах и в кратчайшие сроки. 5 ил., 1 табл., 2 пр.

Способ синтеза нанографитовых чешуек из полипропилена или полиэтилентерефталата путем джоулева нагрева, характеризующийся тем, что используют устройство, включающее разрядный блок с конденсаторной батареей и блоком управления с реле, герметичную реакторную камеру с крышкой для теплового удара, подключенную к вакуум-насосу и содержащую съемную полую кварцевую трубку, удерживаемую в держателе, выполненном из диэлектрического материала, посредством боковых стержней, подключенных к электросети и контактирующих с внутренними электродами трубки, для чего предварительно измельченное до состояния порошка полимерное сырье смешивают с проводящим материалом для создания электропроводной смеси, навеску полученной смеси помещают внутри кварцевой трубки, замыкают с обеих сторон внутренними электродами, трубку с сырьем размещают и закрепляют к корпусу держателя в реакторной камере с помощью боковых стержней, одновременно упрессовывая в трубке сырье с электродами, после чего внутри камеры создают разрежение при давлении до 0,3 бар и разрядку к электродам кварцевой трубки от конденсаторного блока в течение не более 32 мс при расходе энергии 4,0-6,8 кДж/г.

| RU 2021108973 A, 05.10.2022 | |||

| WO 2020051000 A1, 12.03.2020 | |||

| CN 113651316 A, 16.11.2021 | |||

| WO 2022067111 A2, 09.03.2023. |

Авторы

Даты

2025-02-25—Публикация

2024-06-06—Подача