Настоящее изобретение относится к области сенсорной техники и нанотехнологий, в частности, к изготовлению газовых сенсоров и газоаналитических мультисенсорных линеек хеморезистивного типа.

В настоящее время газовые сенсоры хеморезистивного (или кондуктометрического) типа наряду с электрохимическими являются наиболее дешевыми и простыми в эксплуатации (Полупроводниковые сенсоры в физико-химических исследованиях / И.А. Мясников, В.Я. Сухарев, Л.Ю. Куприянов, С.А. Завьялов. - М.: Наука. - 1991). Эти сенсоры с 70-х гг. XX в. широко применяются для детектирования примесей в окружающей атмосфере, в первую очередь, горючих газов (Патент США US 3695848). Базовая структура таких сенсоров, как правило, основана на подложке, на которую наносят измерительные электроды, между которыми помещают сенсорный (или газочувствительный) материал. Самыми популярными материалами для изготовления хеморезисторов являются широкозонные полупроводники из оксидов металла, которые отличаются высокой газочувствительностью и долговременной стабильностью (Korotchenkov G., Sysoev V.V. Conductometric metal oxide gas sensors: principles of operation and technological approaches to fabrication / Глава в кн.: Chemical sensors: comprehensive sensor technologies. Vol. 4. Solid state devices // New York: Momentum Press, LLC. - 2011. - P. 53-186).

В последнее время большой интерес вызывают двумерные слои атомов углерода в гексагональной решетке, называемые графеном (Novoselov K.S. et al. Electric field in atomically thin carbon films // Science. - V. 306. - 2004. - P. 666-669), который имеет проводящие свойства при относительно небольшом количестве свободных носителей заряда. Это позволяет даже единичным зарядам существенно изменять проводимость этого материала. Такая чувствительность была продемонстрирована в условиях вакуума при воздействии на графен различных газов (Schedin F. et al. Detection of individual gas molecules adsorbed on graphene // Nature Materials. - V. 6. - 2007. - P. 652-655). Поэтому имеется много работ, посвященных применению графена для формирования газовых сенсоров, в т.ч. кондуктометрического типа. Так, среди пионерских работ можно отметить, что было обнаружено, что графен имеет хеморезистивный отклик к NO2 (Ko G. et al. Graphene-based nitrogen dioxide gas sensors // Current Applied Physics. - V. 10. - 2010. - P. 1002-1004; Nomania Md. W.K. et al. Highly sensitive and selective detection of NO2 using epitaxial graphene on 6H-SiC // Sensors and Actuators В. - V. 150. - 2010.- P. 301-307; Pearce R. et al. Epitaxially grown graphene based gas sensors for ultrasensitive NO2 detection // Sensors and Actuators В. - V. 155. - 2011. - P. 451-455), CO (Joshi R.K. et al. Graphene films and ribbons for sensing of O2, and 100 ppm of CO and NO2 in practical conditions // J. Phys. Chem. С - V. 114. - 2010. - P. 6610-6613), H2 (Wua W. et al. Wafer-scale synthesis of graphene by chemical vapor deposition and its application in hydrogen sensing // Sensors and Actuators В. - V. 150. - 2010. - P. 296-300), CO2 (Yoon H.J. et al. Carbon dioxide gas sensor using a graphene sheet // Sensors and Actuators В. - V. 157. - 2011. - P. 310-313) и другие различные газы (Gautam М., Jayatissa А.Н. Gas sensing properties of graphene synthesized by chemical vapor deposition // Materials Science and Engineering С. - V. 31. - 2011. - P. 1405-1411). Предполагается, что чувствительность этого материала объясняется переносом электронов между адсорбированными частицами и графеном, который изменяет концентрацию свободных носителей заряда в зоне проводимости последнего.

В патентной литературе описано множество конструкций газовых сенсоров, главным образом хеморезистивного типа на основе графенового слоя (патенты Китая CN 104569064, CN 109374688, CN 207751920, патенты Южной Кореи KR 102006274, KR 20110039803, Патент РФ RU 2659903, заявки на патенты США US 2014260547, US 2015377824, а также заявки на патенты WO 201967488, WO 2019219645), в том числе в виде пористого графена, из которых можно отметить патент Китая CN 106290489, в котором описан датчик на аммиак, патенты Китая CN 106556677, CN 106596654, CN 206369714, в которых описан датчик на диметилметилфосфонат (DMMP), патент Южной Кореи KR 101778214, в котором описан датчик СО, патент Южной Кореи KR 20160031760, в котором описан датчик углеводородных газов. В частности, развиты конструкции графеновых датчиков на гибких подложках (патенты Южной Кореи KR 20150097145, KR 20160134975).

Однако до настоящего времени не имеется собственных графеновых слоев, у которых газочувствительные (например, хеморезистивные) свойства сравнимы со свойствами других традиционных полупроводниковых материалов, например оксидов металлов. Поэтому разработчики применяют различные методы функционализации графеновых слоев для разработки эффективных газовых сенсоров. Так, в патенте Китая CN 106970119 описан способ формирования газового сенсора на основе графена, функционализированного с помощью углеродных квантовых точек и оксидами металлов (SnO2, MnOx, NiO, ZnO, TiO2). Также известно создание дефектного графенового слоя с помощью облучения пульсирующим лазерным облучением, который был использован для формирования газового сенсора к таким газам, как СО, NH3, NO2, H2O, NO, N2, O2, CO2, Н2, SO2, H2S (Патент Китая CN 110018205).

Множество разработок сенсоров на основе графена включают введение примесных веществ в графен для улучшения функциональных характеристик, например, серы (заявка на патент Японии JP 2016155709, в котором описан сенсор NOx, заявка на патент США US 2018328874), азота (патент Южной Кореи, в котором описан сенсор к азотным соединениям - NOx, аммиаку), никеля (патент Китая CN 104807861, в котором описан сенсор к этанолу), палладия (патент Китая CN 109557138, в котором описан сенсор на Н2), полианилина (патенты Китая CN 102879430, CN 104297301, в которых описан сенсор к аммиаку, патент Китая CN 106219537, в котором описан сенсор на формальдегид и этанол, патент Китая CN 109406581, в котором описан сенсор к азотным соединениям NH3 и NO2). В патенте Китая CN 109896499 описан сенсор к NO2, основанный на графене, легированном металлами (Ag, Au) или оксидами металлов и/или органическими веществами с характерными размерами в нанометровом диапазоне. Сходная разработка представлена в патентах Китая CN 109632906, CN 209486033 и патенте Южной Кореи KR 20190055365, в которых рассмотрены такие добавки к графену как Au, Ag, Ni, Pt, Pd, Al для формирования гетеропереходов между металлами и графеновым слоем. В патенте Китая CN 108241008 описано формирование поверх графенового слоя каталитических слоев из Pt и пористого Si для формирования сенсора Н2.

Учитывая известные хеморезистивные свойства оксидов в разработках сенсоров на основе графена часто применяют смеси различных форм этих двух типов материалов. Например, в патенте Китая CN 107024517 описан газовый сенсор вида барьера Шоттки на основе слоев графена и оксидов металлов. В патенте Южной Кореи KR 20150020334 на основе смеси графена с оксидами металлов предложен сенсор к SO2, NO, NO2, СО и CO2. В другом патенте Китая CN 105891263 описан сенсор аммиака на основе графенового композита, включающего микро-наносферы из оксидов титана, олова, кремния, углерода и органических полимеров. Также известна разработка газового сенсора на основе графена с примесью оксида олова (патент Китая CN 102636522). На основе смеси графена с оксидом титана предложен сенсор на алканы и аммиак (патент Китая CN 104677946), а на основе смеси графена с оксидом цинка предложены сенсоры органических паров (патенты Китая CN 104764779, CN 106442642) и аммиака (патент Китая CN 105259218). В последнем случае ZnO использовали в виде нановолокон. Разновидностью отмеченных работ являются разработки главным образом сенсоров диоксида азота, в которых к графену добавляли помимо оксида цинка многослойные углеродные нанотрубки (патент Китая CN 104849324) и SnO2 (патенты Китая CN 105891271, CN 107748192, CN 109399616). Известен также сенсор к триэтиламину на основе графена, легированного бором, в смеси с ZnO, легированного Au (патент Китая CN 108931559). Также для получения эффективных сенсоров аммиака и диоксида азота дополнительно легировали графен с примесью SnO2 каталитическими добавками из Au (патенты Китая CN 107643327, CN 107748181) или добавками дисульфида олова SnS2 (патент Китая CN 108181355). Имеются разработки сенсора NO2 на основе графена/CeO2 (патент Китая CN 106483169) и графена/WS2 (патент Китая CN 108680605). Более сложная смесь графена с наночастицами различных оксидов металла и проводящим полимером была применена при разработке сенсора к аммиаку в патенте Китая CN 103926278. Смеси графена с различными полимерными слоями также исследованы в патентной литературе, например, для создания сенсора аммиака на основе смеси графена и полипиррола (патент Китая CN 106568811), сенсора органических паров на основе смеси графена/полимера (патент Китая CN 106829847) или графена/этилцеллюлозы (патент Китая CN 108794815).

Часто в патентных разработках газовых сенсоров применяют оксид графена, у которого электрические и хемосорбционные свойства существенно отличаются от свойств графена. Известны, в частности, описания способов изготовления на основе оксида графена газовых сенсоров (патенты Китая CN 102879431, CN 103257156, CN 109142466) и биосенсора (патент РФ RU 2697701). С целью изменения проводимости и дополнительной функционализации хемосорбционных свойств оксид графена частично восстанавливают. Известно множество способов изготовления газовых сенсоров на основе восстановленного оксида графена (патенты Китая CN 103616413, CN 110044972, патенты Южной Кореи KR 101823771, KR 20170058056). Также, как и в случае графенового слоя, для улучшения газочувствительных свойств слой оксида графена дополнительно функционализируют различными материалами или допирующими примесями. Например, в патенте Южной Кореи KR 101606148 описан сенсор к азотсодержащим соединениям на основе оксида графена, легированного фтором. В патенте Китая CN 107219270 описан сенсор к аммиаку на основе восстановленного оксида графена в смеси с дисульфидом вольфрама. Также имеется описание способа изготовления сенсора H2S на основе смеси оксида графена с хитозаном (патент Китая CN 110161088). Тем не менее, как и в случае с графеном, наиболее известными добавками к оксиду графена являются оксиды металлов. Так, в патенте Южной Кореи KR 20140132454 описана смесь оксида графена с полыми структурами из ZnO для изготовления сенсора к сероводороду, а в патенте Южной Кореи KR 20180126228 описана смесь оксида графена с наностержнями из ZnO для изготовления сенсора к ряду неорганических газов (NO2, SO2, НСНО). В патенте Китая CN 108318510 описан сенсор к метанолу на основе восстановленного оксида графена с добавкой диоксида олова и катализатора из Pt. Из заявки на патент США US 2017016867 известен способ изготовления сенсора к NO2 на основе оксида графена в смеси с WO3 и углеродными нанотрубками. Более сложный состав композитов на основе оксида графена для создания газового сенсора описан в патенте Китая CN 105092646, где авторы добавляли к оксиду графена наночастицы оксида цинка, оксида олова, оксида вольфрама, оксида титана, оксида индия, оксида марганца, оксида никеля, и в патенте Китая CN 110161080, где авторы добавляли к «аэрогелю» из оксида графена добавки из оксида цинка, целлюлозы, полианилина и генипина.

Следует отметить, что многокомпонентные составы газочувствительных материалов на основе графена или оксида графена, несомненно, позволяют улучшить газо-сенсорные характеристики конечных устройств. Однако имеются сложности воспроизводимости этих характеристик при массовом изготовлении сенсорных изделий на основе таких материалов и затруднено их долговременное функционирование. Более того, применение составных композитов увеличивает стоимость графенового материала. Поэтому более предпочтительными являются способы создания сенсоров на основе мономатериала - графена или оксида графена.

Общим недостатком всех отмеченных газовых сенсоров является отсутствие селективности их отклика к воздействию данного газа по сравнению к другим газам. Известным решением для повышения селективности является объединение хеморезисторов в наборы или мультисенсорные линейки, совокупный сигнал которых является селективным при соответствующем выборе сенсорных элементов (Persaud K. Analysis of discrimination mechanisms in the mammalian olfactory system using a model nose / K. Persaud, G. Dodd // Nature. - 1982. - V. 299. - P. 352-355; Gardner J.W. A brief history of electronic noses / J.W. Gardner, P.N. Bartlett // Sensors & Actuators B. - 1994. - V. 18. - P. 211-221). Авторы патентов Китая CN 109632906, CN 209486033 и заявки на патент Южной Кореи KR 20190055365 рассмотрели возможные способы создания мультисенсорных линеек из дискретных сенсоров, полученных на основе гетеро-соединений графена с различными металлами.

Тем не менее, с целью массового производства и миниатюризации мультисенсорные линейки желательно формировать на отдельном чипе (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011. - 100 с). Так, известен мультисенсорный чип, включающий набор хеморезистивных сегментов из полупроводникового металло-оксидного слоя, нанесенного на подложку методом магнетронного распыления и сегментированного компланарными электродами (Патент США US 5783154). Измерительным сигналом является набор сопротивлений, считываемых между каждой парой электродов. Разновидностью данного подхода является разработка чипа, в котором измеряется не распределение сопротивлений, а распределение электрического потенциала, приложенного к металло-оксидному слою (Патент РФ RU 2392614). Также известен способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова (Патент ЕАПО ЕА 032236), в котором слой оксида олова в виде нанокристаллов осаждают с помощью циклической вольтамперометрии на диэлектрическую подложку, оборудованную полосковыми сенсорными электродами, выполняющими роль рабочего электрода, из раствора SnCl2 и NaNO3. Разновидностью данного электрохимического подхода являются способы изготовления мультисенсорного чипа потенциостатическим осаждением наноструктур оксида кобальта (Патент ЕАПО ЕА 034291), оксида марганца (заявка на патент ЕАПО 201800120), оксида никеля (заявка на патент ЕАПО 201800366), оксида цинка (заявка на патент ЕАПО 201800365) и мультиоксидной библиотеки из упомянутых материалов (Патент РФ RU2684426). Известны также подобные конструкции газоаналитического чипа, хеморезистивными элементами в которых выступают металло-оксидные нановолокна (Патент США US 8443647, заявка на Патент Южной Кореи KR 20140103816), вискеры титаната калия (Патент ЕАПО ЕА 031827), вискеры трисульфида титана (Патент РФ RU 2684429) и мембраны нанотрубок диоксида титана (Патент ЕАПО ЕА 033789). При изготовлении данных чипов синтез хеморезистивных материалов в виде нановолокон, вискеров или нанотрубок и их нанесение на подложку чипа, сегментированную компланарными электродами, представляют собой отдельные этапы изготовления, что предъявляет повышенные требования к чистоте производства и приводит к повышенной стоимости конечного устройства.

Применение графена или оксида графена для разработки однокристальных мультисенсорных линеек еще недостаточно изучено. Известны разработки такого чипа (прототипы к данной заявке) на основе графена (Lipatov A. et al. Intrinsic device-to-device variation in graphene field-effect transistors on a Si/SiO2 substrate as a platform for discriminative gas sensing // Applied Physics Letters. - 2014. - V. 104. - 013114), графеновых наногармошек (Pour M.M. et al. Laterally extended atomically precise graphene nanoribbons with improved electrical conductivity for efficient gas sensing // Nature Communications. - 2017. - V. 8. - 820; заявка на патент США US 16121328) и восстановленного оксида графена (Lipatov A. et al Highly selective gas sensor arrays based on a thermally reduced graphene oxide // Nanoscale. - 2013. - V. 5. - P. 5426-5434). Однако полученные характеристики у этих мультисенсорных элементов недостаточно пригодны для коммерческих приложений.

С другой стороны, имеется возможность получения графена, функционализированного преимущественно карбонильными группами, который часто называют карбонилированным графеном. Введение в структуру графенового слоя карбонильных групп в заданной концентрации позволяет контролируемо изменять электронные свойства материала, в частности его электропроводность, значение работы выхода и механизм проводимости. Кроме того, присутствие карбонильных групп обеспечивает специфичность сорбции молекул разных газов, обусловленную различиями в их химическом сродстве (аффинности) по отношению к данной органической группе. Это позволяет значительно улучшить селективность в распознавании газов по сравнению с использованием чистого графена или оксида графена в качестве материала для изготовления газоаналитических чипов, в которых отсутствует специфичность в сорбции газов. Благодаря использованию оксида графена в качестве прекурсора для получения карбонилированного графена применяемый метод синтеза не связан с жестким контролем условий проведения синтеза, не требует сложных экспериментальных установок и больших объемов реагентов. Это обеспечивает возможность производства карбонилированного графена в промышленных масштабах при низкой себестоимости материала.

Однако проблема синтеза карбонилированного графена до сегодняшнего дня не была решена и применение данного материала в различных приложениях ранее либо не рассматривалось, либо имело только теоретический характер. Имеются только единичные работы, посвященные данному вопросу. Так, отмечалась теоретическая возможность и перспективность применения карбонилированного графена в качестве электродного материала для изготовления электрохимических суперконденсаторов (Fang, Y. et al. Renewing functionalized graphene as electrodes for high performance supercapacitors // Advanced Materials. - V. 214. - 2012. - P. 6348-6355). Известна работа по получению амино-модифицированного графена из оксида графена с использованием реакции Лейкарта-Валлаха (Aguilar-Bolados Н. et al. Facile and scalable one-step method for amination of graphene using Leuckart reaction // Chemistry of Materials. - V. 29. - 2017. - P. 6698-6705), в которой предложено использование карбонилированного графена в качестве более подходящего прекурсора для проведенного синтеза. Экспериментальные работы, посвященные применению карбонилированного графена в качестве активных элементов газовых сенсоров и мультисенсорных систем, в том числе в виде однокристальных чипов, неизвестны.

Таким образом, имеется проблема создания газового детектора - газового сенсора или газоаналитического мультисенсорного чипа, на основе графена, функционализированного карбонильными группами, в рамках метода жидкофазной химической модификации оксида графена.

Поставленная техническая проблема решается тем, что в газовом детекторе, включающем диэлектрическую подложку, на которой размещены компланарные полосковые электроды из благородного металла, терморезисторы и нагреватели, согласно заявленному техническому решению в качестве газочувствительного материала применяют слой графена, функционализированного карбонильными группами, который

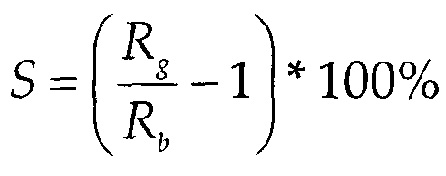

(1) на первом этапе синтезируют методом жидкофазной модификации суспензии оксида графена путем добавления навески порошка силиката натрия в соотношении 1,3-3,3 г/л в водную или органическую суспензию оксида графена концентрацией 1-5 вес. %, тщательного перемешивания смеси до достижения водородного показателя в суспензии рН=9-9,5 и нагрева полученной суспензии в течение 48-52 часов при температуре 75-85°С,

(2) на втором этапе для очистки суспензии от побочных продуктов реакции ее центрифугируют со скоростью 12000-12500 об/мин в течение 15-20 мин, удаляют надосадочную жидкость, полученный осадок разбавляют раствором HCl, концентрацией 0,05-0,1% в соотношении 10-70 г/л, перемешивают в течение 2-5 мин, центрифугируют со скоростью 12000-12500 об/мин в течении 15-20 мин, удаляют надосадочную жидкость, полученный осадок разбавляют деионизованной водой до концентрации 0,1-0,4 вес. % и установления значения рН=5,5-6, в результате чего получают суспензию, содержащую графен, функционализированный карбонильными группами,

(3) на третьем этапе наносят суспензию, содержащую графен, функционализированный карбонильными группами, в виде тонкой пленки, толщиной до 120 нм, на поверхность подложки сенсора или чипа, после чего высушивают на воздухе при комнатной температуре в течении 10-12 часов и при нагреве до 70-80°С в течении 1-2 часов.

Газовый детектор при наличии двух измерительных электродов выполняет функцию газового сенсора, а при наличии трех и более измерительных электродов выполняет функцию газоаналитического мультисенсорного чипа.

При изготовлении газового детектора суспензию, содержащую оксид графена и силикат натрия, на первом этапе перемешивают с помощью магнитной или механической мешалки со скоростью 100-200 об/мин.

При изготовлении газового детектора очистку суспензии, содержащую графен, функционализированный карбонильными группами, на втором этапе повторяют многократно.

При изготовлении газового детектора графен, функционализированный карбонильными группами, наносят на третьем этапе из суспензии на подложку капельным методом или погружением подложки в суспензию с последующим вытягиванием или методом Лэнгмюра-Блоджетт или методом аэрозольного напыления.

Техническим результатом изобретения является газовый сенсор или мультисенсорный газоаналитический чип хеморезистивного типа, состоящий из диэлектрической подложки, на которой имеются компланарные полосковые измерительные электроды в количестве двух для получения сенсора и трех и более - для получения мультисенсорного чипа, а также меандровые терморезисторы из благородного металла, в котором в качестве газочувствительного материала между полосковыми электродами используют слой графена, функционализированного карбонильными группами методом жидкофазной химической модификации оксида графена, у которого при комнатной температуре изменяется сопротивление под воздействием примесей органических паров или паров воды в окружающем воздухе.

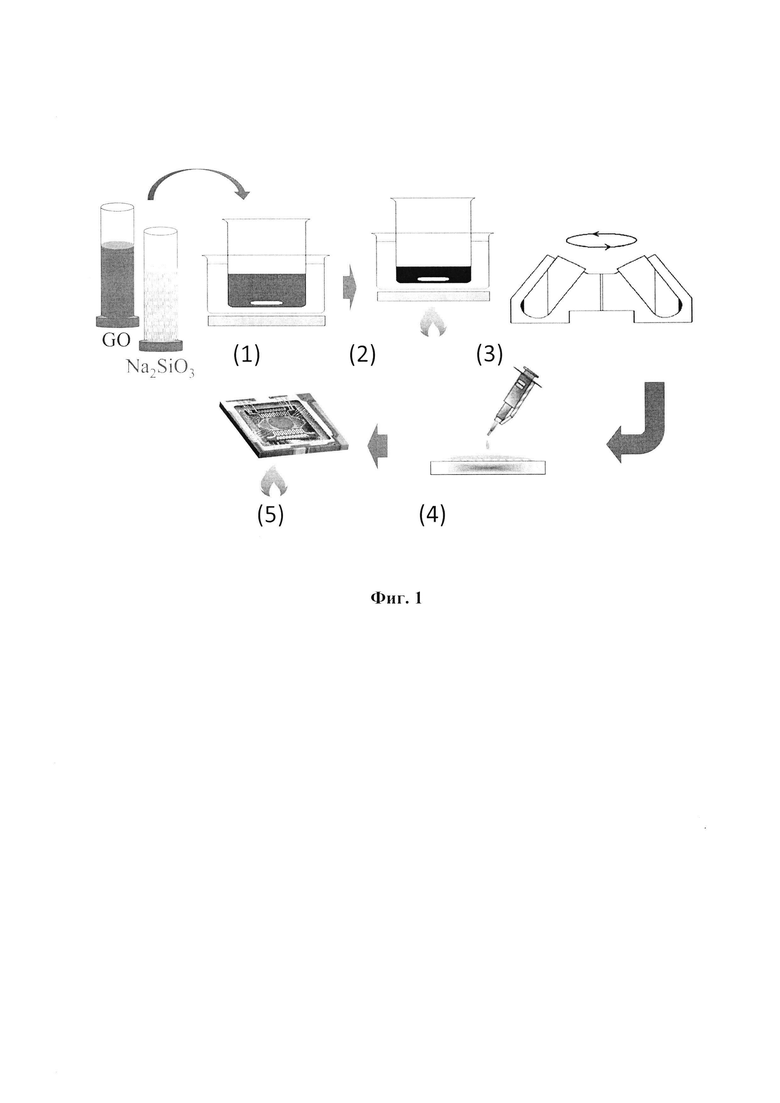

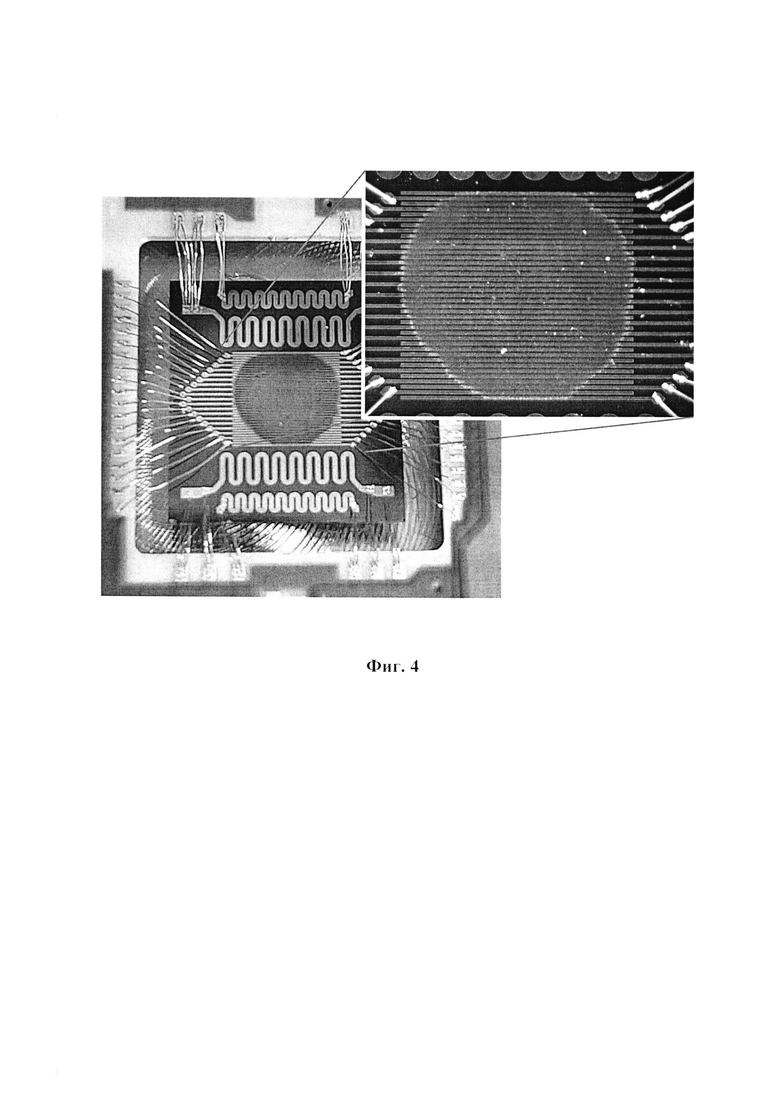

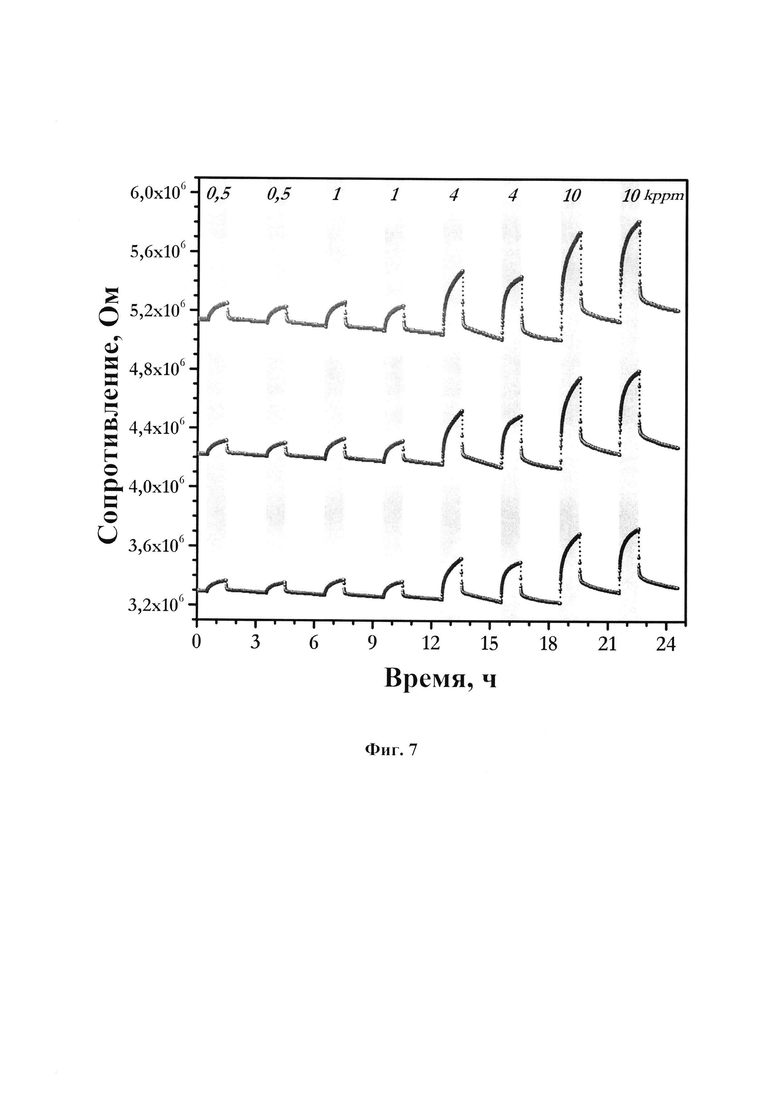

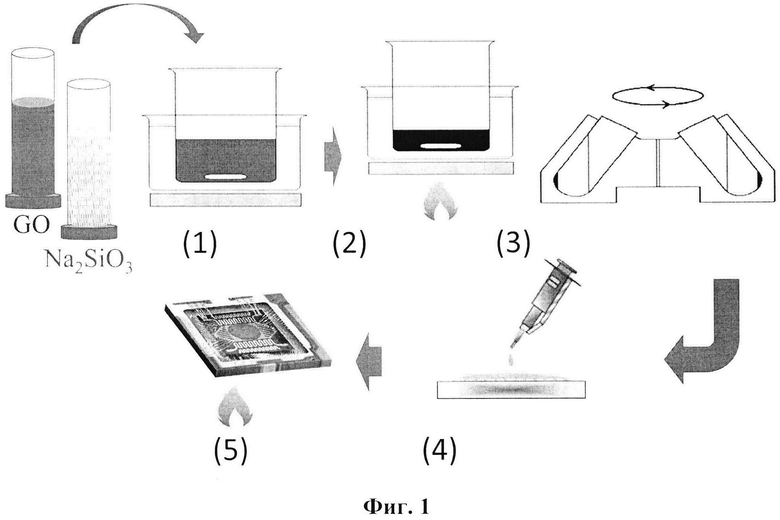

Описание предлагаемого изобретения представлено на Фиг. 1-11, где на Фиг. 1 показана схема изготовления газового сенсора/газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами; позициями обозначены следующие процессы: 1 - формирование базовой суспензии, содержащей оксид графена и силикат натрия в воде или водно-органической смеси, 2 - нагрев суспензии, содержащей оксид графена и силикат натрия, 3 - очистка суспензии, содержащей графен, функционализированный карбонильными группами, с помощью центрифугирования при добавлении кислоты HCl и избытка деионизованной воды, 4 - нанесение очищенной суспензии, содержащей графен, функционализированный карбонильными группами, на подложку газового сенсора или мультисенсорного чипа, 5 - высушивание и нагрев слоя графена, функционализированного карбонильными группами, на поверхности газового сенсора или мультисенсорного газоаналитического чипа; на Фиг. 2 показано поперечное сечение слоя графена, функционализированного карбонильными группами, в электронном микроскопе, увеличение х40000, синтезированного в примере; на Фиг. 3 показан рентгеновский фотоэлектронный спектр слоя графена, функционализированного карбонильными группами, синтезированного в примере; позициями обозначены: 6 - пик дефектов, 7 - пик С-С углеродных связей, 8 - пик С-С углеродных связей, 9 - пик гидроксильных групп; 10 - пик карбонильных групп, 11 - пик карбоксильных групп; на Фиг. 4 показана оптическая фотография примера газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами; на Фиг. 5 показана схема экспериментальной установки, примененной в примере для измерения хеморезистивного отклика газового сенсора и газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, позициями обозначены: 12 - компрессор, осуществляющий забор воздуха из окружающей среды, 13 - фильтр-осушитель, 14, 15, 17, 18 - контроллеры газовых потоков, 16 - барботер, осуществляющий ввод в измерительную систему водяных паров, 19, 22, 23 - двухходовые электромагнитные клапаны, 20 - трехходовой электромагнитный клапан, 21 - барботер, осуществляющий ввод в измерительную систему паров тестовых газовых смесей, 24 - клетка Фарадея с помещенным внутрь чипом в гер метичной камере из нержавеющей стали, 25 - патрубок вывода из измерительной системы потока воздуха или тестовых газовых смесей, 26 - электроизмерительный блок, служащий для измерения сопротивления хеморезистивных элементов мультисенсорного чипа, 27 - персональный компьютер; на Фиг. 6 показана вольт-амперная характеристика трех типичных сенсорных элементов примера газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, во время работы при комнатной температуре в атмосфере сухого воздуха; на Фиг. 7 показано изменение сопротивления трех типичных сенсорных элементов примера газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, во время работы при комнатной температуре при воздействии паров этанола, концентрации (0,5-10)⋅103 ppm (particle per million), в смеси с сухим воздухом; на Фиг. 8 показано изменение сопротивления трех типичных сенсорных элементов примера газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, во время работы при комнатной температуре при воздействии паров аммиака, концентрации (0,5-10)⋅103 ppm, в смеси с сухим воздухом; на Фиг. 9 показано изменение сопротивления трех типичных сенсорных элементов примера газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, во время работы при комнатной температуре при воздействии паров воды, концентрации (0,5-10)⋅103 ppm, в смеси с сухим воздухом; на Фиг. 10 показана зависимость медианного хеморезистивного отклика сенсорных элементов на основе графена, функционализированного карбонильными группами, в примере газоаналитического мультисенсорного чипа, работающего при комнатной температуре от концентрации трех тестовых газов-аналитов - паров этанола С2Н5ОН, аммиака NH3 и воды H2O в смеси с сухим воздухом; экспериментальные точки аппроксимированы пунктирными кривыми согласно указанным степенным законам; на Фиг. 11 показаны результаты обработки векторного сигнала примера газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, работающего при комнатной температуре к воздействию паров этанола, аммиака и воды, концентрация 1⋅103 ppm, в смеси с сухим воздухом методом линейно-дискриминантного анализа (ЛДА); точки показывают экспериментальные мультисенсорные сигналы, эллипсы - ограничивают области кластеров сигналов к воздействию аналитов, построенных вокруг центра тяжести, с доверительной вероятностью 0,99; для сравнения приведены также сигналы при воздействии базового сухого воздуха.

Газовый сенсор и/или газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами, изготавливают следующим образом. Так как конструкция газового сенсора отличается от конструкции мультисенсорного чипа только числом измерительных электродов - у сенсора количество измерительных электродов равно двум, у мультисенсорного чипа - три и более, далее описывается мультисенсорный чип как более сложный объект. При этом все этапы изготовления газового сенсора и/или газоаналитического мультисенсорного чипа являются одинаковыми.

В качестве базовой платформы чипа, как и в прототипе, используют диэлектрическую подложку, например, из окисленного кремния, керамики, кварца или полимера, на фронтальную сторону которой нанесен методом катодного, магнетронного, ионно-лучевого, термического или любого другого напыления набор компланарных полосковых электродов из благородного металла, например, платины или золота, шириной 1-100 мкм, толщиной 50-1000 нм и межэлектродным зазором 1-100 мкм, используя для этого маску или литографические методы. Указанные размеры определяются доступностью масок и разрешением стандартного микроэлектронного оборудования для их изготовления. Также на фронтальную сторону диэлектрической подложки по краям наносят методом катодного, магнетронного, ионно-лучевого или термического напыления с использованием масок или литографических методов тонкопленочные терморезисторы и меандровые нагреватели либо из того же материала, что и компланарные полосковые электроды, либо из другого.

Графен, функционализированный карбонильными группами, синтезируют методом жидкофазной модификации суспензии оксида графена. Для этого используют водную или органическую суспензию оксида графена концентрацией 1-5 вес. %, в которую на первом этапе добавляют навеску силиката натрия в виде порошка в соотношении 1,3-3,3 г/л с тщательным перемешиванием смеси. Перемешивание осуществляют, например, с помощью магнитной или механической мешалки со скоростью 100-200 об/мин до достижения водородного показателя в суспензии рН=9-9,5. Полученную суспензию нагревают до температуры Т=75-85°С и выдерживают в термостате на воздухе в течение 48-52 часов. Указанные диапазоны величин обусловлены возможностью протекания реакции синтеза графена, функционализированного карбонильными группами, и определены в ходе тестовых опытов по синтезу данного материала. После нагрева суспензию охлаждают до комнатной температуры и на втором этапе проводят ее очистку от побочных продуктов реакции синтеза карбонилированного графена. Для этого суспензию центрифугируют со скоростью 12000-12500 об/мин в течение 15-20 минут, удаляют надосадочную жидкость, а оставшийся осадок разбавляют раствором HCl, концентрация 0,05-0,1%, в соотношении 10-70 г/л. После этого суспензию перемешивают в течение 2-5 минут, например, с помощью вибромешалки. Затем суспензию опять центрифугируют со скоростью 12000-12500 об/мин, и добавляют в осадок деионизованную воду до достижения концентрации, равной 0,1-0,4 вес. % и установления значения рН=5,5-6. Очистку водной суспензии, содержащую графен, функционализированный карбонильными группами, на втором этапе повторяют многократно. В результате проведенных процессов получают суспензию, содержащую графен, функционализированный карбонильными группами. На третьем этапе наносят суспензию, содержащую графен, функционализированный карбонильными группами, в виде тонкой пленки, толщиной 90-120 нм, на поверхность подложки сенсора или чипа. Нанесение слоя проводят, например, из суспензии с помощью микролитрового пипет-дозатора на подложку в виде капли, покрывающей всю площадь компланарных электродов, или погружением подложки в суспензию с последующим вытягиванием или методом Лэнгмюра-Блоджетт или методом аэрозольного напыления. После нанесения графена, функционализированного карбонильными группами, сенсор или мультисенсорный чип высушивают на воздухе при комнатной температуре в течении 10-12 ч и затем отжигают в термостате в течение 1-2 часов при температуре 70-80°С. Указанные диапазоны температур и времени достаточны для удаления остатков растворителя, стабилизации и окончательного формирования на чипе слоя графена, функционализированного карбонильными группами, с целью образования его хорошей адгезии и омического электрического контакта с измерительными электродами.

Толщину графенового слоя стараются выдержать в размере до 120 нм, как показано в примере на Фиг. 2. Состав функциональных групп и концентрацию карбонильных групп определяют на основе анализа рентгеновских фотоэлектронных спектров после их разложения на компоненты (пики), как показано в примере на Фиг. 3.

Сенсор или мультисенсорный чип, содержащий сенсорный слой графена, функционализированного карбонильными группами, разваривают микропроволокой из Au или Al, например с помощью ультразвуковой сварки, в держатель в виде платы из керамики или стекла или полимера, например, размерами 32×45 мм, оборудованной прямоугольным окном для чипа и набором контактных площадок с осажденным металлическим слоем из Au или Pt или другого металла для формирования механического и электрического соединения между чипом и держателем с помощью микропроволоки, как, например, показано на Фиг. 4. При этом чип находится в окне держателя и удерживается в подвешенном состоянии микропроволоками. На плату держателя наносят металлические дорожки для электрического соединения, с одной стороны, компланарных полосковых электродов, тонкопленочных терморезисторов и меандровых нагревателей чипа, а с другой стороны - мульти-штыревого разъема, количество выводов которого составляет не менее количества всех элементов сенсора или мультисенсорного чипа, для подсоединения к внешним электрическим устройствам. При этом дорожки выполняют, например, из тонкой пленки Au, Pt, Ag или других металлов методом трафаретной печати или методом литографии, а мульти-штыревой разъем соответствует известным стандартам, например, Erni SMC с шагом 1,27 мм или IDC с шагом 2,54 мм, или др. Электрические дорожки держателя пассивируют сверху диэлектрическим слоем.

Для измерения газочувствительных характеристик корпус с разваренным в него чипом помещают в камеру, например из нержавеющей стали или полимера, и экспонируют к воздействию тестовых паров аналитов. В качестве измерительного сигнала используют сопротивление сенсорного слоя графена, функционализированного карбонильными группами, между полосковыми электродами, которое регистрируют стандартными схемами с помощью делителя или с помощью моста Уинстона, применяя соответствующий электроизмерительный блок (Фиг. 5, поз. 26). Для последовательного опроса сопротивлений хеморезистивных элементов мультисенсорного чипа используют мультиплексор. Рабочая температура мультисенсорного чипа на основе графена, функционализированного карбонильными группами, соответствует комнатной.

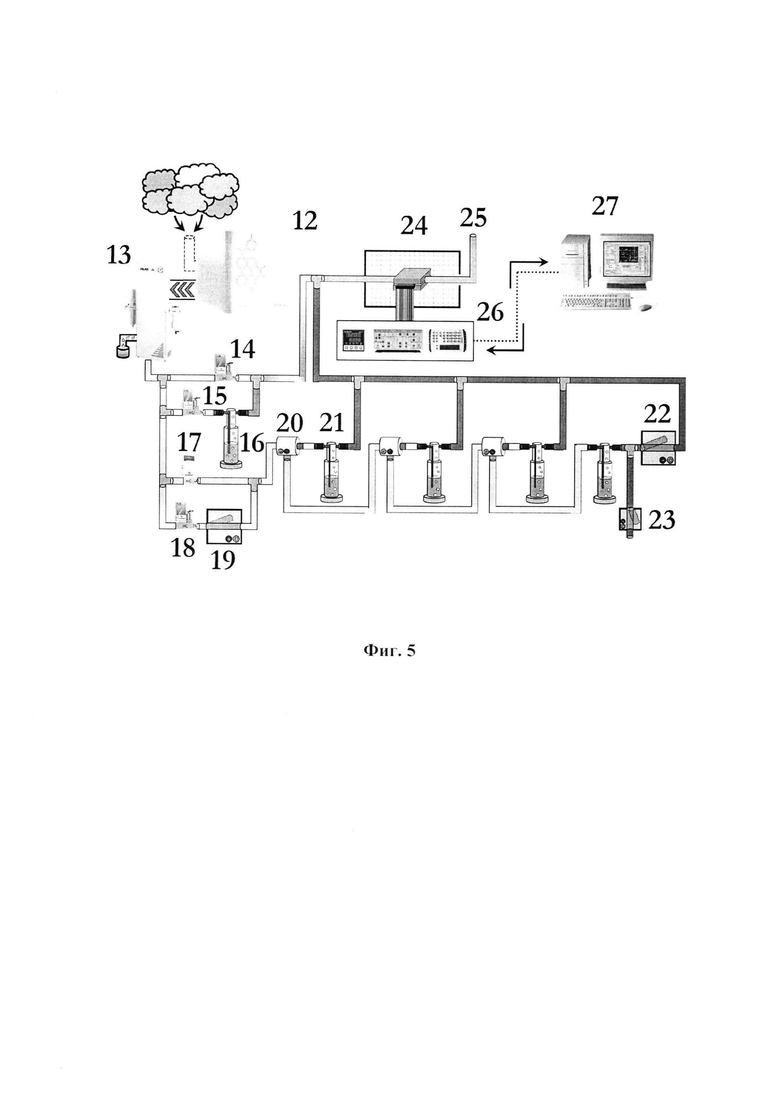

На мультисенсорном чипе слой графена, функционализированного карбонильными группами, который находится между каждой парой измерительных полосковых электродов, образует отдельный сенсор или хеморезистивный элемент, а вся совокупность хеморезистивных элементов образует мультисенсорную линейку из i∈{l,n} элементов. Количество хеморезистивных элементов на чипе определяется как геометрическими размерами чипа и ограничениями по энергопотреблению, а также возможностями вычислительных процессоров для обработки всех сигналов. Сопротивления сенсорных элементов чипа Ri или их хеморезистивный отклик Si являются компонентами вектора {R1, R2, R3, …, Rn} или {S1, S2, S3, …, Sn}, различного для различных тестовых газов. Величину хеморезистивного отклика S определяют как относительное изменение сопротивления в тестовом газе Rg по отношению к сопротивлению в опорной атмосфере Rb в процентах: (R)

- в случае если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

Хеморезистивный эффект (рецепторная функция) в графене, функционализированном карбонильными группами, при нормальных условиях в обычной кислородосодержащей атмосфере определяется наличием на краях графеновой решетки данного материала карбонильных групп, которые при адсорбции кислорода или гидроксильных групп из газовой фазы локализуют электроны из объема слоя графенового полупроводника р-типа. Газы-восстановители, как например, органические пары, реагируют с хемосорбированным кислородом, возвращая локализованные электроны в объем или напрямую инжектируют электроны в полупроводник. Избыточные электроны рекомбинируют со свободными дырками, что ведет к изменению сопротивления графена, как показано в примере на Фиг. 7-9. Дополнительным важным фактором хеморезистивного отклика в сенсорных элементах, образованных из слоя графена, функционализированного карбонильными группами, в виде чешуек, является изменение потенциальных барьеров в местах пересечения таких чешуек, что существенно влияет на транспорт носителей заряда или функцию преобразования сигнала.

При применении газового сенсора на основе графена, функционализированного карбонильными группами, проводят калибровку его хеморезистивного сигнала к воздействию тестового газа-аналита в диапазоне концентраций и строят зависимость сигнала от концентрации, как в примере на Фиг. 10. На этапе измерения газа неизвестной концентрации сравнивают полученный сенсорный сигнал с калибровочными данными и принимают решение о величине концентрации газа. При этом селективность к виду газа не обеспечивается.

В случае необходимости распознавания вида газовой смеси необходимо использовать мультисенсорную линейку, сформированную на чипе, в которой различия газового отклика у хеморезистивных элементов в мультисенсорной линейке чипа используют для построения векторного мультисенсорного сигнала. Полученный мультисенсорный сигнал формирует «образ» детектируемого газа или газовой смеси (Мусатов В.Ю., Сысоев В.В. Обработка данных мультисенсорных систем «электронный нос» на основе методов искусственного интеллекта. В кн.: Системы искусственного интеллекта в мехатронике / По ред. Большакова А.А. и др. - Саратов: Сарат. гос. тех. ун-т. - 2015. - С. 146-184).

Для задачи селективного распознавания вида газовой смеси векторный сигнал газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, при воздействии разных газов обрабатывают методами распознавания образов, например, методом главных компонент и/или линейно-дискриминатным анализом (ЛДА) и/или корреляционным анализом и/или искусственными нейронными сетями на предмет выявления «фазовых» характеристик или признаков, соответствующих калибровочной газовой среде. При этом для каждого метода распознавания генерируются собственные признаки, например, в ЛДА - это так называемые ЛДА компоненты (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011. - 100 с.). На этапе калибровки мультисенсорного чипа к воздействию известных тестовых газовых сред полученные признаки записывают в базу данных, сохраняемую в персональном компьютере или другом вычислительном комплексе. На этапе измерения неизвестной газовой среды с помощью мультисенсорного чипа процедуру получения векторного сигнала от хеморезистивных элементов проводят таким же образом, как и на этапе калибровки. При этом фазовые характеристики, полученные с помощью метода распознавания образов при воздействии неизвестной газовой среды, сравнивают с фазовыми характеристиками, имеющимся в базе данных по результатам калибровки, и принимают решение об отнесении неизвестной газовой среды к газу, на который проводилась калибровка, что позволяет «распознать» состав газовой среды.

Таким образом, получают газовый сенсор или газоаналитический мультисенсорный чип хеморезистивного типа, состоящий из диэлектрической подложки, на которой имеются компланарные полосковые измерительные электроды в количестве двух для исполнения сенсора и трех и более - для исполнения мультисенсорного чипа, а также меандровые терморезисторы из благородного металла, в котором в качестве газочувствительного материала между полосковыми электродами используют слой графена, функционализированного карбонильными группами методом жидкофазной химической модификации оксида графена, у которого при комнатной температуре изменяется сопротивление под воздействием примесей спирта, аммиака или паров воды в окружающем воздухе. Различие физико-химических свойств различных хеморезистивных элементов чипа позволяет формировать векторный сигнал, который отличается при воздействии разных тестовых газов-аналитов, что дает возможность их селективно детектировать.

Пример реализации

Для примера реализации газового сенсора или мультисенсорного чипа на основе графена, функционализированного карбонильными группами, рассмотрено изготовление мультисенсорного чипа как более сложного объекта по сравнению с дискретным газовым сенсором, так как конструкция газового сенсора отличается от конструкции мультисенсорного чипа только числом измерительных электродов (у сенсора количество измерительных электродов равно двум, у мультисенсорного чипа - три и более).

В качестве базовой платформы использовали чип, изготовленный на основе кремниевой подложки с выращенным на ней оксидом кремния толщиной от 100 нм, на которую методом магнетронного распыления (установка Emitech K575X, Великобритания) был нанесен набор компланарных полосковых электродов из золота, шириной 50 мкм, толщиной около 100 нм и межэлектродным зазором 50 мкм, по предварительно сформированному фотолитографическому рисунку. Также на фронтальную сторону подложки тем же методом в том же технологическом процессе по краям были нанесены тонкопленочные терморезисторы и меандровые нагреватели из золота толщиной около 100 нм. Ширина дорожки терморезисторов составляла 20 мкм, а меандровых нагревателей - 50 мкм.

Графен, функционализированный карбонильными группами, синтезировали путем добавления в 35 мл деионизованной воды оксида графена, концентрацией 5,1 вес. %, и навески силиката натрия массой 50 мг в виде порошка с тщательным перемешиванием с помощью магнитной мешалки до достижения водородного показателя в суспензии рН=9,03. Подготовленную суспензию помещали во фторопластовые стаканы, которые устанавливали в термостат и выдерживали на воздухе при температуре Т=80°С в течение 48 часов. После нагрева полученную суспензию охлаждали до комнатной температуры в течение 20 мин. и проводили ее очистку от побочных продуктов реакции синтеза. Для этого суспензию центрифугировали со скоростью 12500 об/мин ускорением 18000 g в течение 15 минут, удаляли надосадочную жидкость и оставшийся осадок разбавляли раствором HCl, концентрацией 0,1%, в объеме 30 мл. Полученную суспензию перемешивали в течение 130 сек. с помощью вибромешалки. Данную очистку повторяли три раза, после чего суспензию разбавляли избыточным количеством деионизованной воды. Затем проводили центрифугирование суспензии со скоростью 12500 об/мин ускорением 18000 g в течение 15 минут с удалением надосадочной жидкости. Разбавление суспензии деионизованной водой и центрифугирование повторяли многократно до достижения водородного показателя в суспензии рН=5,5-6. После последнего центрифугирования осадок был разбавлен деионизованной водой до достижения концентрации 0,38 вес. %.

Перед нанесением на мультисенсорный чип суспензию тщательно перемешивали с помощью вибромешалки, осуществляли забор около 20 мкл суспензии с помощью микролитрового пипет-дозатора и наносили в виде капли на поверхность чипа поверх измерительных полосковых электродов. Форму и размер капли в процессе нанесения суспензии регулировали таким образом, чтобы обеспечить полное покрытие слоем всех измерительных полосковых электродов чипа. Мультисенсорный чип с нанесенной суспензией высушивали на воздухе при комнатной температуре в течении 12 часов, после чего на поверхности чипа была образована прозрачная желтовато-коричневая пленка, представляющая собой слой графена, функционализированного карбонильными группами. Для завершения процедуры изготовления и стабилизации физико-химических свойств слоя мультисенсорный чип отжигали в течение 2 часов при температуре 80°С, что было достаточно для удаления остатков растворителя и улучшения адгезии графенового слоя с чипом.

Морфологию слоя графена, функционализированного карбонильными группами, в примере измеряли с помощью электронной микроскопии (Jeol JSM-7001F). Толщина графенового слоя в примере составляла около 90,3 нм (Фиг. 2). Химический состав графена, функционализированного карбонильными группами, в примере изучали методом рентгеновской фотоэлектронной спектроскопии (РФЭС, Thermo Fisher ESCALAB 250Xi XPS system). Концентрация карбонильных групп (C=O) в нанесенном графеновом слое согласно данным РФЭС-анализа на основе разложения спектра углерода С 1s линии составляла 9,3 ат. % (Фиг. 3).

Полученный таким образом мультисенсорный чип, содержащий слой графена, функционализированного карбонильными группами, был разварен в 50-штыревой керамический держатель, имеющий прямоугольное окно для чипа и набор контактных площадок с осажденным металлическим слоем из золота, а также оборудованный разъемом Erni SMC с шагом 1,27 мм, выводы которого соответствовали отдельным электродам, тонкопленочным меандровым терморезисторам и нагревателям из Au, как показано на Фиг. 4. Разварку осуществляли микропроволокой из золота, диаметром 38 мкм, с помощью ультразвуковой сварки (установка WEST Bond 747677Е, США). При этом чип был размещен в окне держателя и удерживался в подвешенном состоянии микропроволоками; между периметром окна корпуса и чипом имелся зазор около 1 мм.

Для проведения измерения хеморезистивного отклика мультисенсорный чип (Фиг. 4) на основе графена, функционализированного карбонильными группами, размещали в камере из нержавеющей стали (Фиг. 5, поз. 24), состоящую из двух частей, скрепляемых винтами, с силиконовыми термостойкими уплотнительными кольцами. Каждая половина камеры оборудована газопроводной трубкой: верхняя - для подачи потока газовой среды с отверстием в камере, обращенным на лицевую сторону чипа, на которой находится газочувствительный слой графена, функционализированный карбонильными группами, а нижняя - для отвода газовой смеси из камеры. Держатель чипа зажимается между двумя частями камеры так, что разъем находится снаружи, а уплотнительные кольца герметично обжимают окно с чипом. Таким образом, вокруг чипа образуется герметичный объем, приблизительно равный 2 см3. Газовая смесь, подаваемая через входную трубку, расположенную в верхней половине камеры, обдувает фронтальную сторону мультисенсорного чипа со слоем графена, функционализированного карбонильными группами, проходит через зазор между чипом и окном держателя, и отводится через выходную трубку в нижней части камеры на выхлоп.

Мультисенсорный чип экспонировали для примера к тестовым парам этанола, аммиака и воды, в концентрации 0,5-10 kppm, в смеси с сухим воздухом. Газовые смеси были генерированы путем барботирования растворов соответствующих аналитов и смешаны с осушенным воздухом в заданных пропорциях с помощью газосмесительного блока (Фиг. 5). Газосмесительный блок содержал компрессор с воздухозабором из окружающей атмосферы, предварительный влагосепаратор (Фиг. 5 поз. 12), осушитель воздуха адиабатического типа (Фиг. 5 поз. 13), контроллеры массового расхода газов (Фиг. 5 поз. 14, 15, 17, 18), трехходовые программно-управляемые вентили (Фиг. 5 поз. 20), двухходовые программно-управляемые вентили (Фиг. 5 поз. 19, 22), программно-управляемый клапан (Фиг. 5, поз. 23), барботер с дистиллированной водой (Фиг. 5 поз. 16), барботеры с растворами органических аналитов (Фиг. 5 поз. 21). Сопротивления хеморезистивных элементов в мультисенсорной линейке измеряли последовательно с помощью электроизмерительной схемы (Фиг. 5, поз. 26, Патент РФ №182198), включающей мультиплексор, управляемый персональным компьютером на основе развитого программного обеспечения (Свидетельство о госрегистрации программы для ЭВМ №2015611599). Рабочая температура чипа на основе графена, функционализированного карбонильными группами, соответствовала комнатной.

На Фиг. 6 показаны вольтамперные характеристики трех типичных сенсорных элементов чипа на основе графена, функционализированного карбонильными группами, в атмосфере сухого воздуха. Видно, что характеристики являются прямыми линиями, показывающими отсутствие значимых потенциальных барьеров в контакте между графеновым слоем и металлическими полосковыми электродами чипа.

На Фиг. 7-9 показан типичный хеморезистивный отклик трех сенсорных элементов чипа на основе графена, функционализированного карбонильными группами, как изменение сопротивления при воздействии паров этанола (Фиг. 7), аммиак (Фиг. 8), воды (Фиг. 9) в диапазоне концентраций 0,5-10 kppm в смеси с сухим воздухом. Видно, что при воздействии паров этанола и воды сопротивление хеморезистивных элементов увеличивается и обратимо уменьшается в чистом воздухе. При воздействии паров аммиака происходит обратный процесс - сопротивление хеморезистивных элементов обратимо уменьшается. Более высокие концентрации паров аналитов ведут к более значимым изменениям сопротивления. На Фиг. 10 показана зависимость медианного хеморезистивного отклика, S, сенсорных элементов мультисенсорного газоаналитического чипа на основе графена, функционализированного карбонильными группами, от концентрации, С, трех тестовых паров-аналитов (этанола, аммиака и воды). Как видно из приведенных кривых, полученные кривые следуют изотерме Фрейндлиха в виде степенного закона S~Cα:

а) для паров этанола S=3,5С0,62;

б) для паров аммиака S=8,9С0,22;

в) для паров воды S=8,1С0,49.

Отклик является воспроизводимым, устойчивым и превышает 3х-кратную амплитуду электрического шума. Это позволяет рассматривать данные хеморезистивные элементы пригодными для практического применения в качестве газовых сенсоров.

Полученный хеморезистивный отклик объясняется изменением проводимости графенового слоя, а также изменением величины потенциальных барьеров в местах контактов графеновых чешуек между собой в слое при смене состава атмосферы, окружающей чип. При этом вариации плотности графенового слоя влияют на изменение его хеморезистивного отклика в каждом из сенсорных элементов мультисенсорного газоаналитического чипа. Как видно из вида хеморезистивного отклика, с помощью данного сенсора можно отличить воздействие паров аммиака от воздействия паров воды и этанола по виду изменения сопротивления, но различить воздействие паров воды и этанола практически невозможно. Тем не менее, их можно различить с помощью анализа векторного сигнала мультисенсорного чипа. Для этого совокупный векторный отклик газоаналитического мультисенсорного чипа на основе графена, функционализированного карбонильными группами, был сформирован из откликов 23 хеморезистивных элементов мультисенсорного чипа при воздействии паров этанола, аммиака и воды в смеси с сухим воздухом и обработан методом линейного дискриминантного анализа (ЛДА). Для построения выборок использовалось 15 векторных сигналов, полученных при достижении стационарных значений R(t) в каждой газовой среде после смены. Результаты представлены на Фиг. 11; для примера показано различение откликов к аналитам в концентрации 1000 ppm. Построенные кластеры данных, соответствующие векторным откликам мультисенсорного чипа к воздействию различных паров аналитов, значительно удалены друг от друга, что дает возможность их технически разделить и селективно определить. Это позволяет не только детектировать данные газы, то есть выполнить функцию сенсора, но и идентифицировать их, то есть выполнить функцию газоанализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ МАКРОМОЛЕКУЛЯРНЫХ КОМПОЗИТОВ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВ, МОДИФИЦИРОВАННЫХ КРАСИТЕЛЯМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2818998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

| Газовый сенсор, мультисенсорная линейка хеморезистивного типа на основе окисленного двумерного карбида титана (максена) и способ их изготовления | 2018 |

|

RU2709599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

Изобретение относится к области сенсорной техники и нанотехнологий, в частности к разработке газовых сенсоров и мультисенсорных линеек хеморезистивного типа, используемых для детектирования газов. Газовый детектор включает диэлектрическую подложку, на которой имеются компланарные полосковые электроды из благородного металла, терморезисторы и нагреватели, при этом в качестве газочувствительного материала применяют слой графена, функционализированного карбонильными группами, который на первом этапе синтезируют методом жидкофазной модификации суспензии оксида графена путем добавления навески порошка силиката натрия в соотношении 1,3-3,3 г/л в водную или органическую суспензию оксида графена концентрацией 1-5 вес. %, тщательного перемешивания смеси до достижения водородного показателя в суспензии рН 9-9,5 и нагрева полученной суспензии в течение 48-52 часов при температуре 75-85°C, на втором этапе для очистки суспензии от побочных продуктов реакции ее центрифугируют со скоростью 12000-12500 об/мин в течение 15-20 мин, удаляют надосадочную жидкость, полученный осадок разбавляют раствором HCl, концентрацией 0,05-0,1% в соотношении 10-70 г/л, перемешивают в течение 2-5 мин, центрифугируют со скоростью 12000-12500 об/мин в течение 15-20 мин, удаляют надосадочную жидкость, полученный осадок разбавляют деионизованной водой до концентрации 0,1-0,4 вес. % и установления значения рН 5,5-6, в результате чего получают суспензию, содержащую графен, функционализированный карбонильными группами, на третьем этапе наносят суспензию, содержащую графен, функционализированный карбонильными группами, в виде тонкой пленки, толщиной до 120 нм, на поверхность подложки сенсора или чипа, после чего высушивают на воздухе при комнатной температуре в течение 10-12 часов и при нагреве до 70-80°C в течение 1-2 часов. Техническим результатом является создание газового сенсора хеморезистивного типа с высокой селективностью. 4 з.п. ф-лы, 11 ил.

1. Газовый детектор, включающий диэлектрическую подложку, на которой имеются компланарные полосковые электроды из благородного металла, терморезисторы и нагреватели, отличающийся тем, что в качестве газочувствительного материала применяют слой графена, функционализированного карбонильными группами, который

(1) на первом этапе синтезируют методом жидкофазной модификации суспензии оксида графена путем добавления навески порошка силиката натрия в соотношении 1,3-3,3 г/л в водную или органическую суспензию оксида графена концентрацией 1-5 вес. %, тщательного перемешивания смеси до достижения водородного показателя в суспензии рН 9-9,5 и нагрева полученной суспензии в течение 48-52 часов при температуре 75-85°C,

(2) на втором этапе для очистки суспензии от побочных продуктов реакции ее центрифугируют со скоростью 12000-12500 об/мин в течение 15-20 мин, удаляют надосадочную жидкость, полученный осадок разбавляют раствором HCl, концентрацией 0,05-0,1% в соотношении 10-70 г/л, перемешивают в течение 2-5 мин, центрифугируют со скоростью 12000-12500 об/мин в течение 15-20 мин, удаляют надосадочную жидкость, полученный осадок разбавляют деионизованной водой до концентрации 0,1-0,4 вес. % и установления значения рН 5,5-6, в результате чего получают суспензию, содержащую графен, функционализированный карбонильными группами,

(3) на третьем этапе наносят суспензию, содержащую графен, функционализированный карбонильными группами, в виде тонкой пленки, толщиной до 120 нм, на поверхность подложки сенсора или чипа, после чего высушивают на воздухе при комнатной температуре в течение 10-12 часов и при нагреве до 70-80°C в течение 1-2 часов.

2. Газовый детектор по п. 1, характеризующийся тем, что при наличии двух измерительных электродов выполняет функцию газового сенсора, а при наличии трех и более измерительных электродов выполняет функцию газоаналитического мультисенсорного чипа.

3. Газовый детектор по п. 1, характеризующийся тем, что при его изготовлении суспензию, содержащую оксид графена и силикат натрия, на первом этапе перемешивают с помощью магнитной или механической мешалки со скоростью 100-200 об/мин.

4. Газовый детектор по п. 1, характеризующийся тем, что при его изготовлении очистку водной суспензии, содержащую графен, функционализированный карбонильными группами, на втором этапе повторяют многократно.

5. Газовый детектор по п. 1, характеризующийся тем, что при его изготовлении графен, функционализированный карбонильными группами, наносят на третьем этапе из суспензии на подложку капельным методом или погружением подложки в суспензию с последующим вытягиванием или методом Лэнгмюра-Блоджетт или методом аэрозольного напыления.

| WO 2011116369 A2, 22.09.2011 | |||

| CN 104569064 B, 01.02.2017 | |||

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ СЕНСОРА ГАЗООБРАЗНЫХ ТОКСИЧНЫХ ВЕЩЕСТВ НА ОСНОВЕ ПЛЕНОК ГРАФЕНА | 2017 |

|

RU2659903C1 |

| US 20150377824 A1, 31.12.2015 | |||

| KR 101408105 B1, 19.06.2014 | |||

| US 20170315075 A1, 02.11.2017. | |||

Авторы

Даты

2021-03-29—Публикация

2020-06-26—Подача