Изобретение относится к технологии получения неорганических волокон из расплавленных минералов вытягиванием, которые могут использоваться для получения термостойких нитей и тканей.

Наиболее близким к заявляемому изобретению - способу является способ получения неорганического волокна путем подачи базальтовой породы в плавильную печь, нагрева породы до температуры плавления, а именно до 1500 - 1600oC, получения расплава и его гомогенизации (1).

Согласно известному способу, гомогенизированный расплав подают в зону формирования волокна, где волокно вытягивают со скоростью 3500 - 4500 м/мин без остановок и замедлений из расплава с вязкостью 110 - 500 пуаз. Вначале волокна собирают непрерывным вытягиванием вручную и полученный пучок заводят в канавку ролика нитесборника, быстро вытягивая его под углом 60 - 80o. Волокна, полученные известным способом, имеют средний диаметр элементарного волокна 4 - 5,5 мкм.

Недостатком данного способа является невозможность получения элементарных волокон диаметром менее 4 мкм, т.к. последний зависит от скорости вытягивания, которая, в свою очередь, определяется вязкостью расплава, Так, увеличение скорости выше указанной, т.е. 4500 м/мин, при данной вязкости расплава приведет лишь к обрыву волокна, а не к уменьшению его диаметра. Вязкость расплава зависит от исходного состава материала и температуры нагрева расплава.

Известен состав для получения минерального волокна, включающий SiO2, Al2O3, TiO2, F2O3, FeO, CaO, MgO, MnO, R2O при следующем соотношении компонентов, мас.%:

SiO2 27 - 61, Al2O3 8 - 23, TiO2 0,5 - 3,0, Fe2O3 0,8 - 12, FeO 0,1 - 4,0, MnO 0,5 - 1,0, CaO 8 - 20, MgO 4,5 - 21, R2O 0,1 - 5,5 (2).

Минеральное волокно с таким составом получают загружая подготовленные компоненты в плавильный агрегат, где их плавят при температуре 1250 - 1400oC, и затем расплав перерабатывают в волокно центробежно-валковым способом при 1340 - 1400oC. Полученное минеральное волокно имеет диаметр волокон 4 - 6 мкм.

Недостатком известного состава является невозможность получения нити диаметром менее 4 мкм, т.к. данный состав при нагревании до более высокой температуры расслаивается и волокно невозможно сформировать.

В основу изобретения поставлена задача усовершенствовать способ получения неорганического волокна путем обеспечения оптимального соотношения температурного режима плавильной печи и скорости вытягивания волокна из расплава, что позволит получать непрерывные элементарные волокна толщиной менее 4 мкм.

В основу изобретения также положена задача создания такого состава для получения неорганического волокна согласно заявляемому способу, в котором благодаря определенному набору и соотношению компонентов возможно получить оптимальное соотношение вязкости и поверхностного натяжения волокна, что позволит обеспечить оптимальное соотношение температуры расплава и скорости вытягивания волокна для получения нити диаметром менее 4 мкм.

Поставленная задача достигается тем, что в способе получения неорганического волокна путем подачи минералов в плавильную печь, получения расплава, его гомогенизации, подачи в зону формирования волокна для вытягивания его из расплава и последующего наматывания на нитесборник согласно изобретению, температуру в плавильной печи устанавливают 1705 - 2000oC, а вытягивание волокон производят со скоростью 5505 - 6500 м/мин.

Поставленная задача решается также тем, что в состав для получения неорганических волокон, включающий SiO2, Al2O3, TiO2, Fe2O3, FeO, CaO, MgO, MnO и R2O согласно изобретению, дополнительно включен P2O5 при следующем соотношении компонентов, мас.%:

SiO2 - 55,30 - 60,01

Al2O3 - 18,01 - 19,90

TiO2 - 0,02 - 1,02

Fe2O3+ FeO - 7,51 - 8,03

CaO - 4,52 - 9,50

MnO - 3,01 - 3,95

P2O5 - 0,12 - 0,14

MgO - 0,10 - 0,15

K2O - 1,40 - 3,60

Na2O - 1,80 - 1,90

Благодаря указанному соотношению компонентов и его процентному содержанию возможно повысить температуру плавильной печи до 1705 - 2000oC и получить расплав без расслоения и такой вязкости, которая позволяет производить вытягивание волокна из расплаа с более высокой скоростью (по отношению к прототипу), что обеспечивает, в свою очередь, получение нити менее 4 мкм.

Способ осуществляют следующим образом.

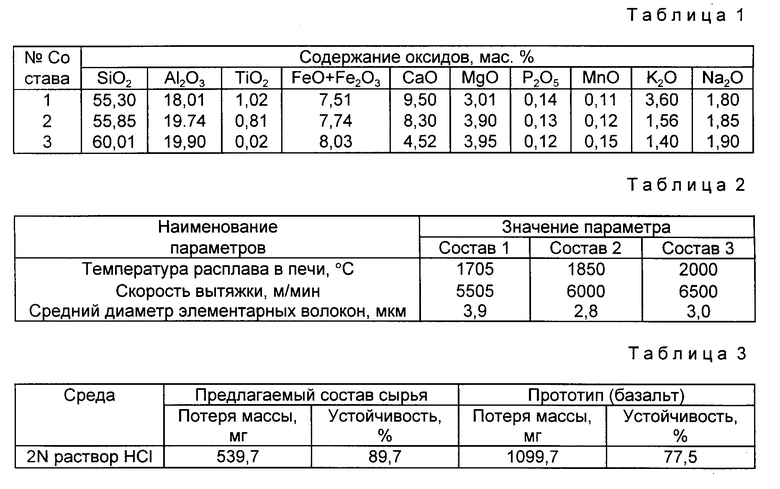

Минералы в соотношениях, указанных в таблице 1 (см. ниже) подают в плавильную печь, в которой устанавливают температуру 1705 - 2000oC. Получают расплав, который выдерживают некоторое время для его гомогенизации. Затем уже гомогенизированный расплав подают в зону формирования волокна, которая представляет собой питатель с фильерами, в которых поддерживают температуру, превышающую температуру кристаллизации полученного расплава. Из фильер расплав выходит в виде капель, образующих луковицы, которые при увеличении их массы отрываются от фильер, образуя волокна. Вначале эти волокна собирают непрерывным вытягиванием вручную, затем полученный пучок заводят в канавку ролика нитесборника, быстро отводя их под углом 60 - 80o, наматывают нить на торец бобины и включают наматывающий механизм. Вытягивание волокон производят без остановок и замедлений со скоростью 5505 - 6500 м/мин. Для предупреждения взаимного трения в пучке волокон, их взаимного склеивания производят замасливание волокон на валковом замасливающем устройстве.

В таблице 2 представлены соотношения диаметров элементарных волокон, полученных в зависимости от температуры расплава, скорости вытягивания волокна и составов согласно таблице 1.

Кроме того, экспериментальная проверка химической устойчивости полученных волокон к 2N раствору HCl показала, что последний более кислотостойкий, чем волокна по прототипу (см. таблицу 3).

Химическую устойчивость непрерывных волокон к 2N раствору HCl определяли по потере массы с поверхности 5000 кв.см при трехчасовом кипячении (таблица 3).

Источники информации

1.RU 2018491 C1, 28.02.79

2.SU 649670 A, 03.03.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-ГРАНУЛА" | 2008 |

|

RU2452696C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОСИЛИКАТНЫХ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ "МОДУЛЬ КИБОЛ-S", ВЫСОКОСИЛИКАТНОЕ НЕПРЕРЫВНОЕ ВОЛОКНО, ВЫСОКОСИЛИКАТНОЕ РУБЛЕНОЕ ВОЛОКНО, ВЫСОКОСИЛИКАТНОЕ ГРУБОЕ ВОЛОКНО И ВЫСОКОСИЛИКАТНОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ПОЛУЧЕННЫЕ НАЗВАННЫМ СПОСОБОМ | 2007 |

|

RU2422388C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКИХ НЕОРГАНИЧЕСКИХ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД | 1995 |

|

RU2120423C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1992 |

|

RU2018491C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1994 |

|

RU2074839C1 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| МИНЕРАЛЬНОЕ ВОЛОКНО | 1998 |

|

RU2158715C2 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 2011 |

|

RU2588510C2 |

Неорганическое волокно получают путем подачи минералов в плавильную печь, получения расплава, его гомогенизации, подачу в зону формирования волокна для вытягивания его из расплава и последующего наматывания на нитесборник. Температуру в плавильной печи устанавливают 1705 - 2000oC. Вытягивание волокна производят со скоростью 5505 - 6500 м/мин. Состав для получения неорганического волокна включает следующие компоненты, мас.%: SiO 55,30 - 60,1; Al2O3 18,01 - 19,90; TiO2 0,02 - 1,02; Fe2O3 или FeO 7,51 - 8,03; CaO 4,52 - 9,50; MgO 3,01 - 3,95; P2O5 0,12 - 0,14; MnO 0,10 - 0,15; K2O 1,40 - 3,60; Na2O 1,80 - 1,90. Техническим результатом изобретения является обеспечение возможности волокон толщиной менее 4 мкм. 2 с.п.ф-лы, 3 табл.

SiO2 - 55,30 - 60,01

Al2O3 - 18,01 - 19,90

TiO2 - 0,02 - 1,02

Fe2O3+FeO - 7,51 - 8,03

CaO - 4,52 - 9,50

MgO - 3,01 - 3,95

P2O5 - 0,12 - 0,14

MnO - 0,10 - 0,15

K2O - 1,40 - 3,60

Na2O - 1,80 - 1,90д

| RU, 2018491 C1, 28.02.79 | |||

| Минеральное волокно | 1977 |

|

SU649670A1 |

| Стекло для изготовления стекловолокна | 1979 |

|

SU852813A1 |

| Способ изготовления мата из термопластичного материала и устройство для его осуществления | 1976 |

|

SU700058A3 |

| RU, заявка, 95116491, 27.09.97 | |||

| US 3973974 A, 10.08.76 | |||

| КОМБИНАЦИИ ТЕРАПЕВТИЧЕСКИХ СРЕДСТВ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЛЕЧЕНИЯ РАКА | 2007 |

|

RU2447891C2 |

Авторы

Даты

1998-09-20—Публикация

1996-07-26—Подача