Изобретение относится к строительству и ремонту железнодорожного пути и может быть использовано для захвата, перемещения и раскладки железобетонных и деревянных шпал при раздельной укладке железнодорожного пути.

Известна цепная траверса для шпал, устанавливаемая на экскаватор на комбинированном ходу, предназначенная для подъема шпал любого типа с помощью цепей и крючков, адаптированных к рельсовым скреплениям, обеспечивает подъем до 10 железобетонных шпал массой 250 кг каждая. Цепная траверса для шпал крепится к экскаватору с помощью гидравлического ротора [1].

Недостатком цепной траверсы для шпал является высокая трудоемкость крепления шпал к траверсе за счет установки крючков и зацепления цепями, не возможность жесткой фиксации шпал на траверсе, как следствие возможность получения травмы рабочими и повреждение шпал из-за ударения друг о друга при раскачивании, также сложность крепления траверсы к базовой машине, не обеспечена регулировка эпюры раскладки шпал.

Известны различные схожие по конструкции гидравлическая траверса для шпал, шпалоподъемник RUS 05, навесной блок ASL 5 (sleeper Layer ASL 5), укладчик шпал с захватом по ширине RUS05-W и др., используемые в качестве навесного оборудования на базовую машину, например, экскаватор массой не менее 12 т с наклонно-поворотными устройствами или крановыми манипуляторными установками, используются с гидравлическим ротором, включают раму, захваты, стержни, ползуны (неподвижный, подвижные и приводной), гидросистему, гидроцилиндры. Обеспечивают работу со шпалами любого типа, возможно исполнение с изменяемым расстоянием между шпалами для точной укладки по эпюре, обеспечивают одновременную укладку не менее пяти железобетонных шпал массой 250 кг каждая. Захваты адаптированы к различным длинам шпал от 2200 до 2800 мм, диапазон регулировки расстояния между шпалами от 150 до 750 мм, состоят из балки, консолей захвата, ограничителей, захватов (лап), гидроцилиндров захватов. Возможно два исполнения захватов. Первый вариант - захваты удерживают шпалу по торцам с помощью захватов (лап) (под железобетонные и деревянные шпалы). Второй вариант - захваты удерживают каждую шпалу посередине относительно правой и левой сторон (при этом захваты выполнены без консолей захватов). Рама в виде сварной несущей конструкции состоит из продольных труб и связей. На раме установлены кронштейны для крепления ползунов и гидроцилиндров, узел крепления гидравлического ротора. Вдоль рамы по обеим сторонам установлено не менее двух стержней, по которым перемещаются ползуны. Стержни проходят через крайние поперечные балки рамы. В отдельных случаях стрежни устраиваются на захватах, при этом рама выполняется из одной раздвижной продольной трубы. Также навесное оборудование может поставляться с подвеской с гасителем раскачки и клапаном противовеса. Траверса для шпал, шпалоподъемник, навесной блок, укладчик шпал применяют как для укладки шпал при строительстве и ремонте железнодорожных путей, так и для выгрузки и погрузки шпал с поездов снабжения и на рабочие площадки [2-5].

Недостатками схожих по конструкции гидравлической траверсы для шпал, шпалоподъемника RUS 05, навесного блока ASL 5 (sleeper Layer ASL 5), укладчика шпал с захватом по ширине RUS05-W являются сложность конструкции из-за наличия гидравлического ротора для крепления к экскаватору или крановой манипуляторной установке, сложность регулировки синхронности перемещения ползунов при выставлении необходимой эпюры раскладки шпал из-за наличия от двух до четырех стержней с каждой стороны блока раскладки шпал, устройства элементов для ограничения длины выдвижения стержней, сложность регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал, малая эффективность работы блока с деревянными шпалами, т.к. деревянные шпалы удерживаются захватами (лапами) не плотно, предусмотрено одно единственное положение захватов (лап).

В качестве прототипа принят погрузочный захват для шпал KM 333Е, применяемый в качестве навесного оборудования на базовую машину в виде экскаватора с наклонно-поворотными устройствами, используемый с гидравлическим ротором, включающий раму, захваты, стержни, ползуны (неподвижный, подвижные и приводной), гидросистему, гидроцилиндры. Погрузочный захват для шпал KM 333Е обеспечивает работу с деревянными и железобетонными шпалами, обеспечивают одновременную укладку не менее пяти железобетонных шпал. Общая грузоподъемность погрузочного захвата составляет 2500 кг. Захваты адаптированы к различным длинам шпал от 1795 до 2865 мм, глубина врезания составляет 400 м. Захваты состоят из балки, консолей захвата, ограничителей, лап, гидроцилиндров захватов. Рама выполнена в виде сварной несущей конструкции, состоит из продольных и поперечных элементов, направляющих труб и связей. На раме установлены кронштейны для крепления ползунов и гидроцилиндров, узел крепления гидравлического ротора. Вдоль рамы по обеим сторонам установлено не менее двух стержней, по которым перемещаются ползуны [6].

Недостатком погрузочного захвата для шпал KM 333Е является сложность конструкции из-за наличия гидравлического ротора для крепления к экскаватору или крановой манипуляторной установке, сложность регулировки синхронности перемещения ползунов при выставлении необходимой эпюры раскладки шпал из-за наличия двух стержней с каждой стороны блока раскладки шпал, устройства элементов для ограничения длины выдвижения стержней, сложность регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал, малая эффективность работы блока с деревянными шпалами, т.к. деревянные шпалы удерживаются лапами не плотно, предусмотрено одно единственное положение лап.

В основу изобретения поставлена задача усовершенствования конструкции за счет отказа от гидравлического ротора и выполнения рамы с устройствами в виде зацепов для крепления к базовой машине в виде погрузчика, повышение точности и синхронности перемещения ползунов при выставлении необходимой эпюры раскладки шпал за счет устройства ножничного механизма, состоящего из тяг ножничного механизма и рычагов, соединенных между собой осями и прикрепленных пальцами к ползунам, упрощение процесса регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал за счет устройства механизма раскладки шпал в виде установленных тяг вдоль продольных труб рамы, входящих в зацепление с гидроцилиндрами, и устройства в них отверстий под пальцы, регулирующие ширину захватываемой шпалы и эпюру раскладки шпал, повышения эффективности работы блока с деревянными шпалами за счет возможности разворота лап и поворота ограничителей для прижатия деревянных шпал, установки на ограничителях и лапах дополнительных упоров.

Технический результат предлагаемого изобретения - усовершенствование конструкции, повышение точности и синхронности перемещения ползунов при выставлении необходимой эпюры раскладки шпал, упрощение процесса регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал, повышения эффективности работы блока с деревянными шпалами.

Технический результат достигается тем, что в блоке раскладки шпал, включающем раму, стержни, ползуны (неподвижный, подвижные и приводной), гидросистему, гидроцилиндры, захваты, состоящие из балки, консолей захвата, ограничителей, лап, гидроцилиндров захватов, на торце рамы расположены устройства в виде зацепов для крепления к базовой машине в виде погрузчика, расположены устройства ножничного механизма, состоящего из тяг ножничного механизма и рычагов, соединенных между собой осями и прикрепленных пальцами к ползунам, установлены тяги, входящие в зацепление с гидроцилиндрами.

На тягах установлена траверса, приводящая в движение ножничный механизм. В тягах выполнены отверстия под пальцы, регулирующие ширину захватываемой шпалы и эпюру раскладки шпал.

Лапы выполнены с возможностью разворота и фиксируются с помощью пальцев крепления консолей захвата.

Ограничители выполнены с возможностью поворота на 90 градусов и фиксируются с помощью пальцев.

На ограничителях и лапах установлены упоры для прижатия деревянных шпал.

Ползун неподвижный зафиксирован на раме. Ползун приводной зафиксирован на траверсе. Подвижные ползуны зафиксированы на ножничном механизме.

Таким образом, заявленное выполнение блока раскладки шпал обеспечивает усовершенствование конструкции, повышение точности и синхронности перемещения ползунов при выставлении необходимой эпюры раскладки шпал, упрощение процесса регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал, повышение эффективности работы блока с деревянными шпалами.

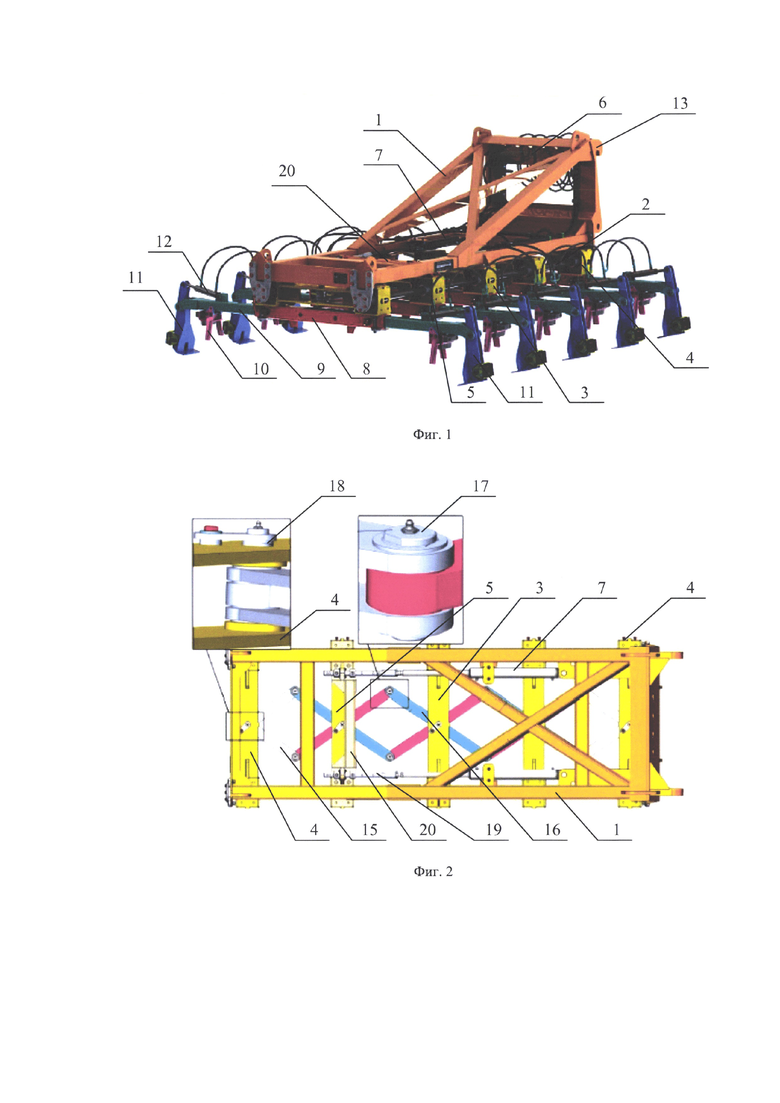

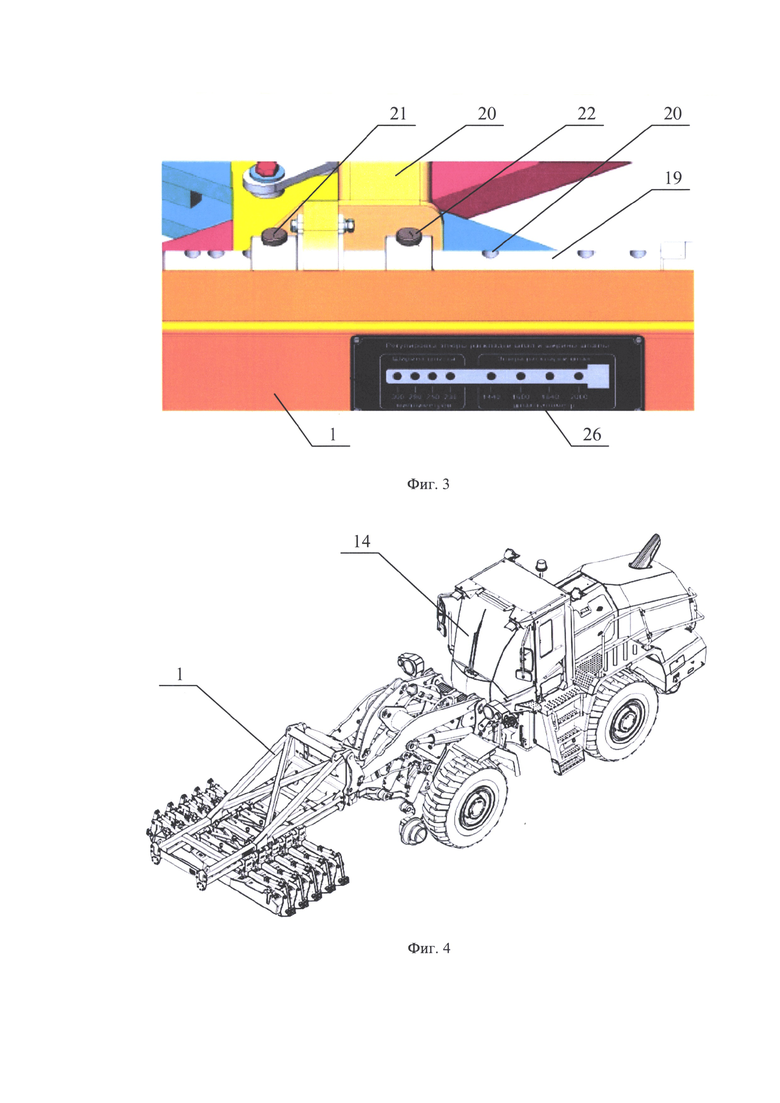

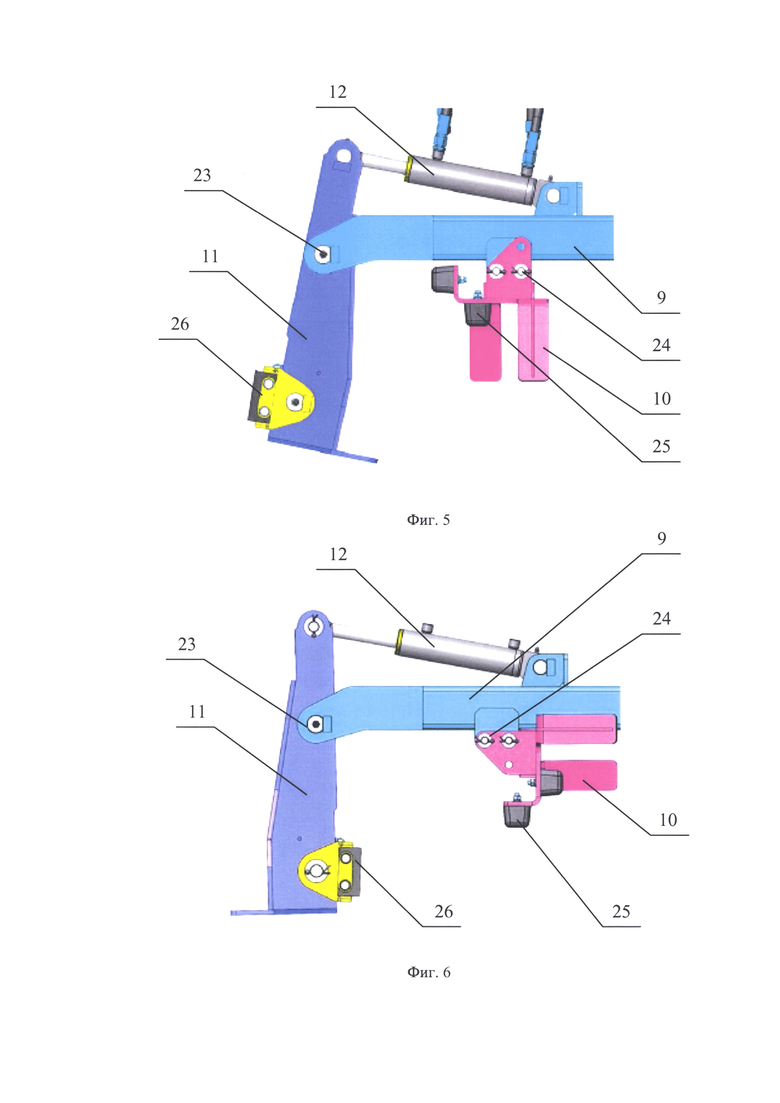

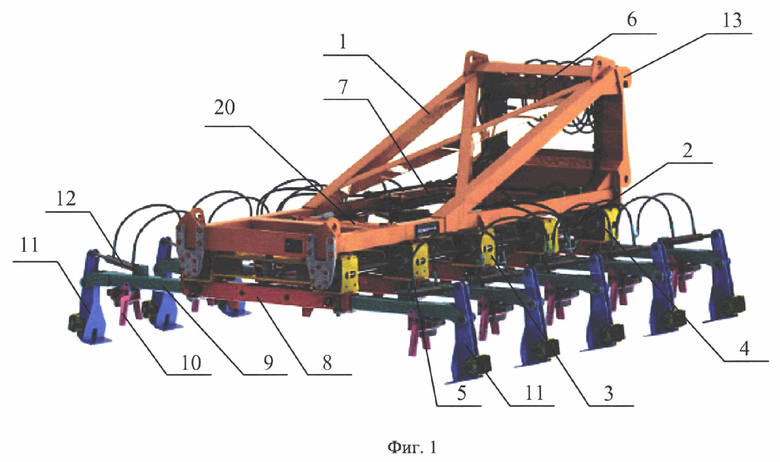

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий (аксонометрический) вид блока раскладки шпал; на фиг. 2 изображен вид сверху блока раскладки шпал; на фиг. 3 изображен фрагмент тяги пальцами, регулирующими ширину захватываемой шпалы и эпюру раскладки шпал; на фиг. 4 изображен общий вид блока, установленного на погрузчике; на фиг. 5 изображено положение лап и ограничителей блока раскладки шпал для работы с железобетонными шпалами; на фиг. 6 изображено положение лап и ограничителей блока раскладки шпал для работы с деревянными шпалами.

Блок раскладки шпал включает раму 1, установленные вдоль рамы 1 по обеим сторонам (на чертеже не обозначена) стержни 2, по которым перемещаются ползуны неподвижный 3, подвижные 4 и приводной 5, гидросистему 6, два гидроцилиндра 7, установленных с внутренней стороны рамы 1, пять захватов (на чертеже не обозначена), состоящий каждый из балки 8, консолей захвата 9, ограничителей 10, лап 11, гидроцилиндров захватов 12 для обеспечения зацепления и фиксации шпал (на чертеже не обозначены).

При помощи гидроцилиндров 7 выполняется изменение расстояния между захватами (на чертеже не обозначена).

Стержни 2 фиксируются от продольного и поперечного перемещения (на чертеже не обозначено) болтовыми соединениями (на чертеже не обозначены).

На торце (на чертеже не обозначен) рамы 1 расположены устройства (на чертеже не обозначена) в виде зацепов 13 для крепления к базовой машине 14 в виде погрузчика (на чертеже не обозначена), расположены устройства ножничного механизма (на чертеже не обозначена), состоящего из четырех тяг ножничного механизма 15 и шести рычагов 16, соединенных между собой осями 17 и прикрепленных пальцами 18 к ползунам 3, 4, 5, установлены тяги 19, входящие в зацепление с гидроцилиндрами 7, с помощью которых осуществляется продольное перемещение приводного ползуна 5 и соответственно продольное перемещение укладываемых шпал (на чертеже не обозначены).

Ножничный механизм (на чертеже не обозначен) обеспечивает синхронное перемещение ползунов 3, 4, и 5, соответственно захватов (на чертеже не обозначены) вдоль стержней 2, что позволяет выставлять необходимую эпюру раскладки шпал (на чертеже не обозначена).

Ближе к задней части (на чертеже не обозначена) гидроцилиндры 7 крепятся на раме 1 посредством пальцев (на чертеже не обозначена) и прутков (на чертеже не обозначены). Тяга 19 к гидроцилиндру 7 крепится при помощи гайки (на чертеже не обозначена).

На тягах 19 установлена траверса 20, приводящая в движение ножничный механизм (на чертеже не обозначена), фиксируется с обеих сторон накладками (на чертеже не обозначены) и болтовым соединением (на чертеже не обозначено).

В тягах 19 выполнены отверстия 20 под пальцы. Палец 21, расположенный ближе к переднему краю (на чертеже не обозначен) блока раскладки шпал (на чертеже не обозначен), регулирует ширину захватываемой шпалы (на чертеже не обозначена). Палец 22, расположенный ближе к заднему краю (на чертеже не обозначен) блока раскладки шпал (на чертеже не обозначен) в сторону базовой машины (на чертеже не обозначена) регулирует эпюру раскладки шпал (в сторону базовой машины).

Ползуны 3, 4 и 5 предназначены для крепления захватов (на чертеже не обозначены) и их продольного перемещения (на чертеже не обозначены).

Ползун неподвижный 3 зафиксирован на раме 1. Ползун приводной 4 зафиксирован на траверсе 20. Подвижные ползуны 5 зафиксированы на ножничном механизме (на чертеже не обозначен).

Лапы 11 выполнены с возможностью разворота (на чертеже не обозначен) и фиксируются с помощью пальцев крепления 23 консолей захвата 9.

Ограничители 10 выполнены с возможностью поворота на 90 градусов (на чертеже не обозначены) и фиксируются с помощью пальцев 24.

Для прижатия деревянных шпал (на чертеже не обозначены) установлены упоры 25 на ограничителях 10 и упоры 26 на лапах 11.

Работает блок раскладки шпал следующим образом.

Блок раскладки шпал (на чертеже не обозначен) привозят на объект выполнения работ в таре (на чертеже не обозначена). Далее базовая машина 14 в виде погрузчика (на чертеже не обозначена) подъезжает к блоку раскладки шпал (на чертеже не обозначен). Выполняется навешивание на погрузчик (на чертеже не обозначен) с помощью быстросъемных устройств (на чертеже не обозначены) в виде зацепов 13, размещенных на торце (на чертеже не обозначены) рамы 1, в нижней части фиксируется пальцами (на чертеже не обозначены). Блок раскладки шпал приводится в рабочее положение.

Далее гидравлические рукава (на чертеже не обозначены) от базовой машины 14 присоединяются к рукавам высокого давления (на чертеже не обозначены) блока раскладки шпал (на чертеже не обозначен).

Гидросистема 6 блока раскладки шпал (на чертеже не обозначена) обеспечивает приведение в действие его рабочих органов (на чертеже не обозначены), включает в себя систему управления захватом шпал (на чертеже не обозначена) и систему управления смещением шпал (на чертеже не обозначена). Гидросистема 6 блока раскладки шпал (на чертеже не обозначена) питается от гидросистемы (на чертеже не обозначена) базовой машины 14. Перемещение гидроцилиндров 7 захвата шпал (на чертеже не обозначены) и гидроцилиндров 7 смещением шпал (на чертеже не обозначена) осуществляется подачей рабочей жидкости (на чертеже не обозначена) под соответствующим давлением и расходом (на чертеже не обозначена). Давление в гидросистеме блока раскладки шпал (на чертеже не обозначена) составляет не более 5 МПа.

Посредством захватов происходит зацепление (на чертеже не обозначены), перемещение (на чертеже не обозначено) и укладка шпал (на чертеже не обозначена).

Погрузчик 14 с навешенным блоком раскладки шпал (на чертеже не обозначен) подводят к штабелю из шпал (на чертеже не обозначен) или к поезду снабжения (на чертеже не обозначен), где уложены шпалы (на чертеже не обозначены). Выполняется захват шпал (на чертеже не обозначены) с помощью захватов (на чертеже не обозначены). Далее погрузчик 14 с навешенным блоком раскладки шпал и пятью шпалами раздвигает захваты (на чертеже не обозначены) и по заданной эпюре (на чертеже не обозначена) укладывает на щебеночное основание (на чертеже не обозначено) под железнодорожный путь (на чертеже не обозначен). Захваты (на чертеже не обозначена) разжимаются. Погрузчик 14 с навешенным блоком раскладки шпал (на чертеже не обозначена) перемещается за новыми шпалами. Операция повторяется.

Регулировка раскладки шпал (на чертеже не обозначена) выполняется следующим образом. Выставляется необходимая эпюра раскладки и ширина используемой шпалы (на чертеже не обозначена), руководствуются табличкой 26, расположенной возле места регулировки (на чертеже не обозначена) на блоке раскладки шпал (на чертеже не обозначена). Палец 21, расположенный ближе к переднему краю блока раскладки шпал (на чертеже не обозначен), регулирует ширину захватываемой шпалы (на чертеже не обозначена). Палец 22, расположенный ближе к заднему краю (к погрузчику 14), регулирует эпюру раскладки шпал (на чертеже не обозначена).

Приводной ползун 5 двигается по стержню 2 посредством выдвижения гидроцилиндра 7 и за счет ножничного механизма (на чертеже не обозначена) выставляет приводной 5 и подвижные 4 ползуны на необходимое расстояние (на чертеже не обозначены), для обеспечения заданной эпюры раскладки (на чертеже не обозначена).

Блок раскладки шпал (на чертеже не обозначен) работает с двумя типами шпал: железобетонными (на чертеже не обозначены) и деревянными (на чертеже не обозначены). Блок раскладки шпал (на чертеже не обозначен) поступает с завода-изготовителя в положении для работы с железобетонными шпалами (на чертеже не обозначены). Для прижатия деревянных шпал требуется развернуть захваты (на чертеже не обозначены) и зафиксировать их с помощью пальцев крепления 23 консоли захвата 9, повернуть ограничители 10 на 90 градусов (на чертеже не обозначены) и зафиксировать с помощью пальцев 24.

Масса блока раскладки шпал (на чертеже не обозначен) с тарой (на чертеже не обозначена) составляет не менее 3 т.

В предлагаемом блоке раскладки шпал эффект усовершенствования конструкции достигается за счет отказа от гидравлического ротора и выполнения рамы с устройствами в виде зацепов для крепления к базовой машине в виде погрузчика.

Эффект повышения точности и синхронности перемещения ползунов при выставлении необходимой эпюры раскладки шпал достигается за счет устройства ножничного механизма, состоящего из тяг ножничного механизма и рычагов, соединенных между собой осями и прикрепленных пальцами к ползунам.

Эффект упрощения процесса регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал достигается за счет устройства механизма раскладки шпал в виде установленных тяг вдоль продольных труб рамы, входящих в зацепление с гидроцилиндрами, и устройства в них отверстий под пальцы, регулирующие ширину захватываемой шпалы и эпюру раскладки шпал.

Эффект повышения эффективности работы блока с деревянными шпалами достигается за счет возможности разворота лап и поворота ограничителей для прижатия деревянных шпал, установки на ограничителях и лапах дополнительных упоров.

Предлагаемый блок раскладки шпал может быть использован для захвата, перемещения и раскладки 1, 2 и 3 типов железобетонных (по ГОСТ 78-2004) и деревянных (по ГОСТ 33320-2015) шпал по заданной эпюре (1440, 1600, 1840 и 2000 шпал/км) при раздельной укладке железнодорожного пути.

Источники информации

1. Цепная траверса для шпал. Продукция для перемещения шпал Производство и поставка оборудования для строительства, ремонта и содержания железнодорожных путей и контактной сети. https://enerteh.net/dlya-peremeshheniya-shpal/.

2. Гидравлическая траверса для шпал. Продукция для перемещения шпал Производство и поставка оборудования для строительства, ремонта и содержания железнодорожных путей и контактной сети. https://enerteh.net/dlya-peremeshheniya-shpal/.

3. Шпалоукладчик RUS 05. Оборудование для замены рельсов и шпал. Навесное оборудование на экскаваторы. https://spb.atlas-stt.ru/catalog/oborudovanie-dlya-zameny-relsov-i-shpal/shpaloukladchik-rus-05.html.

4. Укладчик шпал с захватом по ширине RUS05-W. Навесное оборудование для железнодорожных работ, https://profdiler.ru/ukladchik-shpal-s-zakhvatom-po-shirine-rus05-w/

5. Навесной блок ASL 5. Sleeper layer. https://windhoff-gleisbautechnik.de/index.php/fahrzeuge/sleeper-layer/?lang=en.

6. Погрузочный захват для шпал KM 333Е. Навесное оборудование для железнодорожных работ, https://profdiler.ru/pogruzochniy-zakhvat-dlya-shpal-km-3 33e/#&gid=1 &pid=2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУТЕУКЛАДЧИК ТРАКТОРНЫЙ | 2023 |

|

RU2808047C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ НА БАЛЛАСТНЫЙ СЛОЙ | 2020 |

|

RU2745765C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ БРУСЬЕВ СТРЕЛОЧНОГО ПЕРЕВОДА ПО ЭПЮРЕ И ОРДИНАТАМ | 2007 |

|

RU2355843C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

| УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ШПАЛ НА БАЛЛАСТНУЮ ПРИЗМУ | 2017 |

|

RU2671793C1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| Устройство для сборки звеньев железнодорожного пути | 1977 |

|

SU931891A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕРЕВЯННЫХ ШПАЛ | 1992 |

|

RU2075567C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| Захват для деревянных бочек к погрузчику | 1981 |

|

SU983029A1 |

Изобретение относится к строительству и ремонту железнодорожного пути и может быть использовано для захвата, перемещения и раскладки шпал при раздельной укладке железнодорожного пути. Блок раскладки шпал включает раму, стержни, ползуны - неподвижный, подвижные и приводной, гидросистему, гидроцилиндры, захваты, состоящие из балки, консолей захвата, ограничителей, лап, гидроцилиндров захватов. На торце рамы расположены устройства в виде зацепов для крепления к базовой машине в виде погрузчика, расположены устройства ножничного механизма, состоящего из тяг ножничного механизма и рычагов, соединенных между собой осями и прикрепленных пальцами к ползунам, установлены тяги, входящие в зацепление с гидроцилиндрами. На тягах установлена траверса, приводящая в движение ножничный механизм. В тягах выполнены отверстия под пальцы, регулирующие ширину захватываемой шпалы и эпюру раскладки шпал. Лапы выполнены с возможностью разворота и фиксируются с помощью пальцев крепления консолей захвата. Ограничители выполнены с возможностью поворота на 90 градусов и фиксируются с помощью пальцев. На ограничителях и лапах установлены упоры для прижатия деревянных шпал. Ползун неподвижный зафиксирован на раме. Ползун приводной зафиксирован на траверсе. Подвижные ползуны зафиксированы на ножничном механизме. В результате повышается точность и синхронность перемещения ползунов при выставлении необходимой эпюры раскладки шпал, упрощается процесс регулировки расстояния между укладываемыми шпалами под различные эпюры раскладки шпал, повышается эффективность работы блока с деревянными шпалами. 6 ил.

Блок раскладки шпал, включающий раму, стержни, ползуны - неподвижный, подвижные и приводной, гидросистему, гидроцилиндры, захваты, состоящие из балки, консолей захвата, ограничителей, лап, гидроцилиндров захватов, отличающийся тем, что на торце рамы расположены устройства в виде зацепов для крепления к базовой машине, расположены устройства ножничного механизма, состоящего из тяг ножничного механизма и рычагов, соединенных между собой осями и прикрепленных пальцами к ползунам, установлены тяги, входящие в зацепление с гидроцилиндрами, на тягах установлена траверса, приводящая в движение ножничный механизм, в тягах выполнены отверстия под пальцы, регулирующие ширину захватываемой шпалы и эпюру раскладки шпал, лапы выполнены с возможностью разворота и фиксируются с помощью пальцев крепления консолей захвата, ограничители выполнены с возможностью поворота на 90 градусов и фиксируются с помощью пальцев, на ограничителях и лапах установлены упоры для прижатия деревянных шпал, ползун неподвижный зафиксирован на раме, ползун приводной зафиксирован на траверсе, подвижные ползуны зафиксированы на ножничном механизме.

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ФОРСТЕРИТОВОЙ КЕРАМИКИ | 0 |

|

SU200472A1 |

| Устройство для раскладки шпал по эпюре при сборке звеньев железнодорожного пути | 2015 |

|

RU2612313C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2025-02-28—Публикация

2024-06-27—Подача