Изобретение относится к устройствам для строительства и ремонта железнодорожного пути. Изобретение относится к путевым машинам, в частности к устройствам для раскладки шпал при поэлементном (раздельном) способе монтажа рельсошпальной решетки и предназначено для механизированной пошаблонной (по эпюре) раскладки деревянных или железобетонных шпал с платформы транспортного средства на балластную призму верхнего строения железнодорожного пути.

В настоящее время при строительстве или ремонте железнодорожного пути применяют в основном два способа монтажа рельсошпальной решетки: звеньевой и поэлементный (раздельный).

При звеньевом способе монтаж звеньев рельсошпальной решетки, имеющих длину рельса, производится на специальных звеносборочных базах. К месту строительства железнодорожного пути пакеты звеньев рельсошпальной решетки перевозятся на специальных железнодорожных платформах. Звеньевой способ эффективен при линейном строительстве, когда подъезд к каждому следующему строящемуся участку железнодорожного пути осуществляется по уже построенному участку железнодорожного пути.

При параллельном (одновременном) строительстве верхнего строения пути на нескольких последовательных участках железнодорожного пути, перевозка звеньев рельсошпальной решетки по рельсовому пути не возможна из-за его неготовности. В этом случае целесообразно вести сборку рельсошпальной решетки на месте сооружения верхнего строения пути поэлементно (раздельным способом), осуществляя доставку по отдельности шпал, рельсов, стыковых и промежуточных скреплений и других элементов рельсошпальной решетки автомобильным транспортом.

Известны устройства для раскладки шпал при поэлементном (раздельном) способе монтажа рельсошпальной решетки с применением подъемного крана [1]. При этом шпалы на платформе транспортного средства закрепляются (по одной или по несколько) к подъемному механизму стрелы крана, далее поднимаются, переносятся и опускаются на балластную призму к месту раскладки. Окончательная раскладка производится вручную.

Данные устройства имеют следующие недостатки: при монтаже рельсошпальной решетки на насыпи или в выемках, а также в тоннелях и под эстакадами, поместить подъемный кран на автомобильном ходу на балластной призме или вблизи земляного полотна не представляется возможным; процессы закрепления шпал к подъемному механизму стрелы крана, подъема, переноса, опускания на балластную призму занимают достаточно продолжительное время, поэтому производительность таких технических средств недостаточная, а травмоопасность их применения высокая.

Наиболее близким по техническому решению является устройство для раскладки шпал [2], которое содержит наклонную раму, состоящую из верхнего и наклонного поясов, нижний из которых выполнен с опорной поверхностью для шпал, предназначенных для раскладки, шарнирно соединенных с базовой машиной и установленную на опоре, механизм отсекания ряда шпал с приводом, смонтированный на верхнем поясе рамы, шпальные упоры с силовыми цилиндрами и механизм для спуска шпалы, выполненный в виде аппарели, установленной с возможностью поворота в вертикальной плоскости относительно оси, шарнирно соединяющий аппарель с нижним поясом рамы. Рама установлена на опоре с возможностью изменения угла наклона ее. Опора рамы выполнена в виде опорной площадки, на которой шарнирно установлены наклонная стойка и силовой цилиндр, шарнирно соединяющие ее с нижним поясом рамы.

Кроме того, механизм отсекания шпал содержит подвижные от силовых цилиндров двуплечие рычаги, закрепленные посредством крепежных элементов на верхнем поясе рамы, при этом к нижним плечам двуплечих рычагов прикреплены упоры для взаимодействия с торцами шпал, а верхние плечи этих рычагов шарнирно соединены со штоками силовых цилиндров, гидравлически связанных между собой.

Основными недостатками данного технического решения является то, что оно рассчитано на раскладку на балластной призме только деревянных шпал, поскольку железобетонные шпалы из-за более узкого и более высокого поперечного сечения на наклонной раме и аппарели будут располагаться неустойчиво, что приведет их к смещению, кантованию и невозможности раскладки по эпюре (через определенное расстояние друг от друга). Опорная площадка опоры рамы, при перемещении по балластной призме, будет ее деформировать.

Недостатком является также то, что в устройстве отсутствует механизм съема шпал с базовой машины и перемещения их на наклонную раму. Для привода в действие силовых цилиндров требуется внешняя гидросистема с гидронасосом, установленные на базовой машине, что определит значительные временные затраты на переключение соединительных гидропроводов при каждой смене базовой машины, израсходовавшей шпалы.

Задачей изобретения является повышение производительности труда и качества выполняемой работы за счет исключения ручных операций со шпалами, а также снижение травмоопасности путем применения устройства, обеспечивающего механизированное снятие с платформы транспортного средства и пошаблонную (по эпюре) раскладку деревянных или железобетонных шпал на балластную призму при поэлементном (раздельном) способе монтажа рельсошпальной решетки.

Поставленная задача решается тем, что при поэлементном (раздельном) способе монтажа рельсошпальной решетки доставка деревянных или железобетонных шпал на балластную призму производится на платформах (в кузовах) любых транспортных средств на колесном или гусеничном ходу, между платформой (кузовом) и местом раскладки шпал устанавливается, и с помощью сцепного устройства соединяется с транспортным средством устройство механизированной раскладки шпал на балластную призму, которое поочередно снимает шпалы с платформы (из кузова) транспортного средства, перемещает по горизонтальным направляющим к механизму опускания шпал, подвижные полки которого снимают шпалы с горизонтальных направляющих, опускают на балластную призму, и раскладывают их по шаблону (по эпюре), то есть, выдерживая нормированное расстояние между шпалами, а также соблюдая заданный продольный профиль раскладки. Электропитание электродвигателей электроприводов устройства механизированной раскладки шпал на балластную призму осуществляется от автономного малогабаритного бензогенератора или от бортовой сети транспортного средства, управление электроприводами производится переключателями пульта управления.

Устройство механизированной раскладки шпал на балластную призму включает 3-х колесную тележку на пневмоколесном ходу, переднюю колесную стойку, прицепное устройство, две горизонтальные направляющие, две передние нерегулируемые стойки, ручку подъемного механизма, подъемный механизм, две регулируемые по высоте задние стойки, четыре ролика-бегунка, каретку, два тросика, два передних ролика, два задних ролика, электропривод реверсивный горизонтальный, электродвигатель реверсивный постоянного тока, понижающий редуктор, храповой механизм с концевым выключателем, два ведущих ролика, два утапливающихся упора (защелки), два жестких упора, пульт управления, два задних ограничителя горизонтальных направляющих, две подвижные полки, два горизонтальных реечных электропривода, два вертикальных реечных электропривода, две задние вертикальные стойки, шаблон (линейка), малогабаритный бензогенератор, соединительные валики, переключатель направления движения каретки, переключатель направления движения горизонтальных реечных электроприводов, переключатель направления движения вертикальных реечных электроприводов, пять концевых выключателей электроприводов.

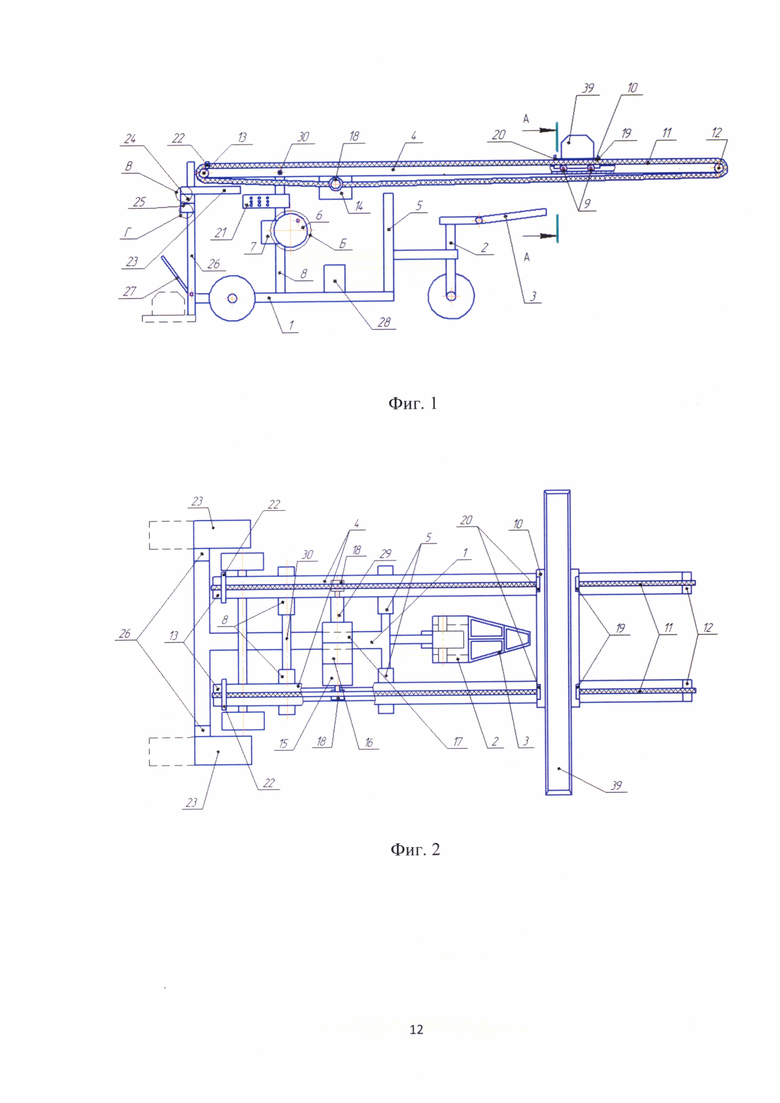

Сущность изобретения поясняется чертежами, где на Фиг. 1 показано устройство механизированной раскладки шпал на балластную призму, вид сбоку.

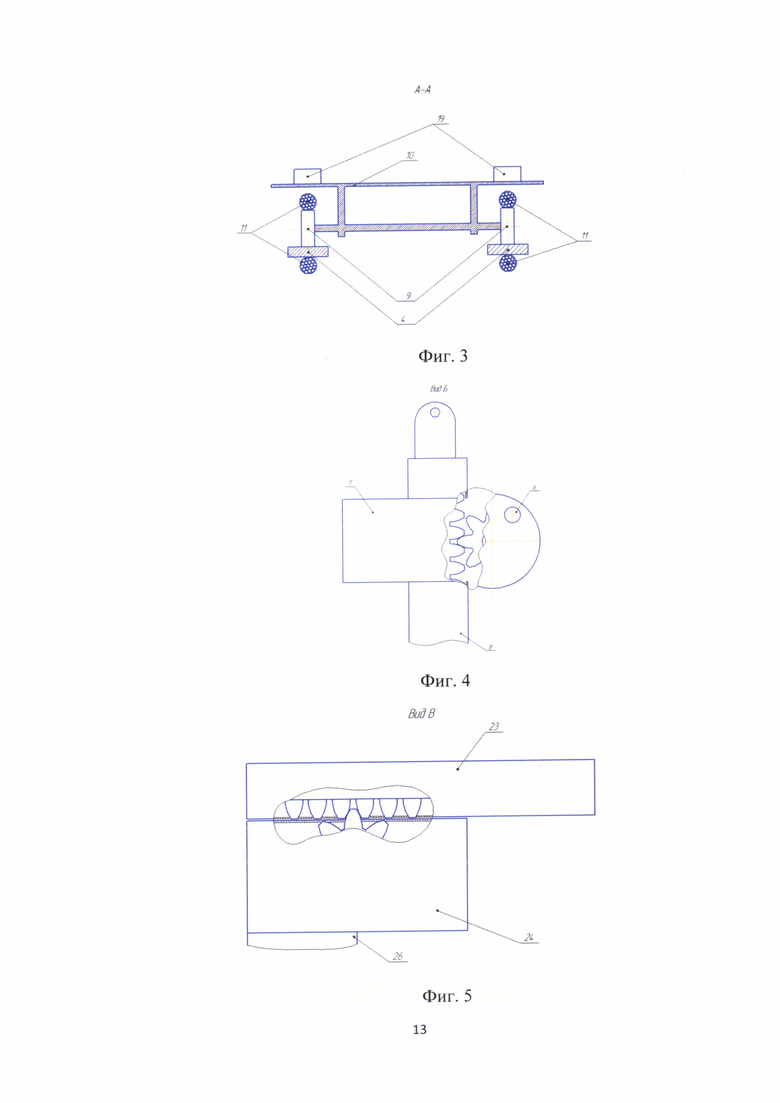

На Фиг. 2 показано устройство механизированной раскладки шпал на балластную призму, вид сверху.

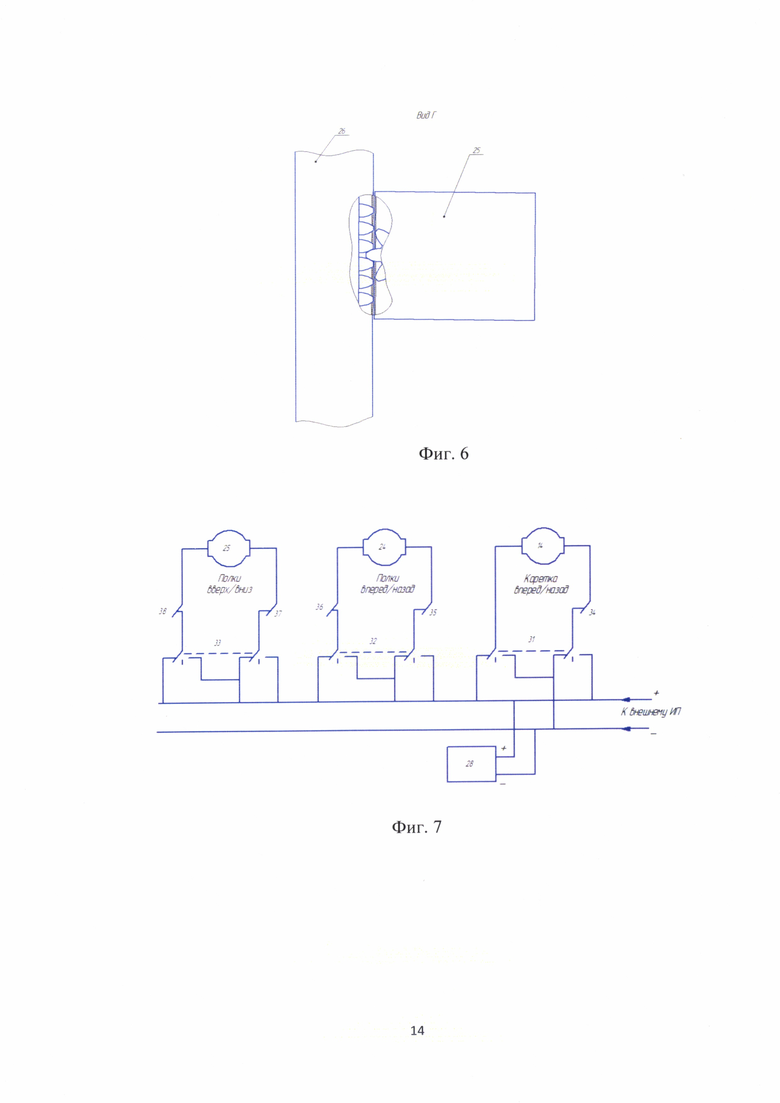

Фиг. 3 - разрез А-А (каретка, направляющие, ролики и тросики в разрезе).

Фиг. 4 - вид Б (показан подъемный механизм регулируемых по высоте задних стоек).

Фиг. 5 - вид В (показан реечный привод горизонтального перемещения полок).

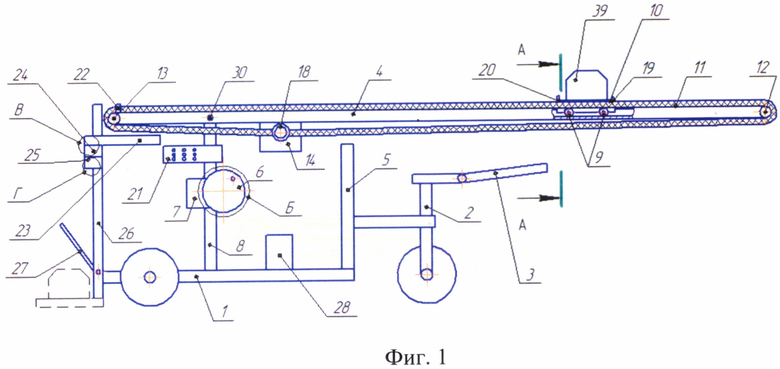

Фиг. 6 - вид Г (показан реечный привод вертикального перемещения полок).

На Фиг. 7 показана электрическая схема устройства.

Устройство механизированной раскладки шпал на балластную призму включает 3-х колесную тележку на пневмоколесном ходу 1, переднюю колесную стойку 2, прицепное устройство 3, две горизонтальные направляющие 4, две передние нерегулируемые стойки 5, ручку подъемного механизма 6, подъемный механизм 7, две регулируемые по высоте задние стойки 8, четыре ролика-бегунка 9, каретку 10, два тросика 11, два передних ролика 12, два задних ролика 13, электропривод реверсивный горизонтальный 14, электродвигатель реверсивный постоянного тока 15, понижающий редуктор 16, храповой механизм с концевым выключателем 17, два ведущих ролика 18, два утапливающихся упора (защелки) 19, два жестких упора 20, пульт управления 21, два задних ограничителя горизонтальных направляющих 22, две подвижные полки 23, два горизонтальных реечных электропривода с храповым механизмом и концевым выключателем 24, два вертикальных реечных электропривода с храповым механизмом и концевым выключателем 25, две задние вертикальные стойки 26, шаблон (линейка) 27, малогабаритный бензогенератор 28, соединительные валики 29 и 30, переключатель направления движения каретки 31, переключатель направления движения горизонтальных реечных электроприводов 32, переключатель направления движения вертикальных реечных электроприводов 33, концевой выключатель электропривода реверсивного горизонтального 34, концевые выключатели горизонтальных реечных электроприводов 35 и 36, концевые выключатели вертикальных реечных электроприводов 37 и 38, шпала 39.

Для механизированного съема с платформы (из кузова) транспортного средства и раскладки на балластную призму деревянных или железобетонных шпал 39 между платформой (кузовом) транспортного средства и участком раскладки шпал устанавливается 3-х колесная (одно колесо впереди, два сзади) тележка на пневмоколесном ходу 1, передняя колесная стойка 2 которой с помощью прицепного устройства 3 соединяется с транспортным средством (на Фиг. 1 и Фиг. 2 не показано). Две горизонтальные направляющие 4 при этом вводятся в зазор, образованный деревянными брусками-прокладками между верхним и предыдущим рядами шпал, расположенных в кузове транспортного средства. Передние части горизонтальных направляющих 4 в транспортном режиме опираются на передние нерегулируемые стойки 5. В рабочем режиме горизонтальные направляющие 4 свободно перемещаются в вертикальной плоскости для возможности ввода в зазор между рядами пакета шпал. Одновременно с этим, с помощью ручки 6 подъемных механизмов 7 регулируемых по высоте задних стоек 8 изменяется их высота для того, чтобы обеспечить параллельность направляющих междушпальному зазору на платформе (в кузове) транспортного средства для беспрепятственного ввода горизонтальных направляющих 4 в этот зазор. После завершения ввода горизонтальных направляющих 4 в междушпальный зазор тележка 1 соединяется с транспортным средством с помощью жесткого прицепного устройства 3.

На горизонтальных направляющих 4 на 4-х роликах-бегунках 9 находится каретка 10, которую с помощью тросиков 11, переднего 12 и заднего 13 роликов, по горизонтальным направляющим 4 перемещает электропривод реверсивный горизонтальный 14, состоящий из электродвигателя реверсивного постоянного тока 15, понижающего редуктора 16, храпового механизма с концевым выключателем 17 и двух ведущих роликов 18. На передней части каретки 10 расположены два утапливающихся упора (защелки) 19, на задней части каретки два жестких упора 20. Пульт управления 21 включает электропитание электропривода реверсивного горизонтального 14 для движения каретки 10 в необходимом направлении. При задании направления движения в сторону пакета шпал, расположенных на платформе (в кузове) транспортного средства, каретка 10 движется к пакету из шпал, два утапливающихся упора 19 каретки 10 упираются в крайнюю шпалу из пакета, утапливаются, пропуская каретку 10 под шпалу из пакета, затем в шпалу из пакета упираются два жестких упора 20, из-за возросшего крутящего момента срабатывает храповой механизм 17, концевой выключатель которого выключает электропитание электропривода реверсивного горизонтального 14. Два утапливающихся упора 19 каретки 10, после продвижения под шпалой из пакета, поднимаются в зазоре между шпалами из пакета, фиксируя крайнюю шпалу из пакета. При включении с пульта управления 21 на электропривод реверсивный горизонтальный 14 электропитания противоположной полярности, каретка 10 перемещает шпалу из пакета к задним ограничителям горизонтальных направляющих 22, и шпала из пакета упирается в них. Из-за возросшего крутящего момента срабатывает храповой механизм 17, концевой выключатель которого выключает электропитание электропривода реверсивного горизонтального 14, каретка 10 со шпалой из пакета останавливается.

Опускание шпал 39 с горизонтальных направляющих 4 на балластную призму производится двумя подвижными полками 23, которые двумя горизонтальными реечными приводами 24 перемещаются в крайнее переднее или крайнее заднее положение, а двумя вертикальными реечными приводами 25, установленными в задних вертикальных стойках 26 перемещаются от крайнего верхнего положения до крайнего нижнего положения. При завершении перемещения снятой с платформы (кузова) шпалы 39 к задним ограничителям горизонтальных направляющих 22, полки 23 горизонтальными реечными приводами 24 переводятся в крайнее переднее положение, а вертикальными реечными приводами 25 перемещаются в крайнее верхнее положение. При этом полки 23 снимают (поднимают) шпалу 39 с каретки 10. В крайнем верхнем положении полки 23 горизонтальными реечными приводами 24 переводятся в крайнее заднее положение, затем вертикальными реечными приводами 25 опускаются в крайнее нижнее положение, при этом шпала 39 раскладывается на балластную призму.

В нижней части задних вертикальных стоек 26 прикреплен откидной шаблон (линейка) 27, ориентируясь на который транспортное средство перемещается вперед, к месту раскладки по эпюре следующей шпалы 39.

По завершению съема с транспортного средства верхнего ряда шпал из пакета, 3-х колесная тележка на пневмоколесном ходу 1 отсоединяется от транспортного средства, которое продвигается вперед, давая возможность ввести направляющие в междушпальный зазор под ряд шпал в пакете, ставший верхним, и 3-х колесная тележка на пневмоколесном ходу 1 вновь соединяется с транспортным средством.

Далее процесс повторяется.

Электропитание электроприводов 14, 24 и 25 производится от малогабаритного бензогенератора 28 или от внешнего источника (транспортного средства).

Подъемные механизмы 7 регулируемых по высоте задних стоек 8 и ведущие ролики 9 тросиков 11 в горизонтальных направляющих 4 соединяются между собой соединительными валиками 29 и 30.

Управление движением каретки 10, горизонтальными реечными электроприводами подвижных полок 23, вертикальными реечными электроприводами 25 подвижных полок производится соответственно переключателями направлений движения каретки 31, переключателем направления движения горизонтальных реечных электроприводов 32, переключателем направления движения вертикальных реечных электроприводов 33. В крайних положениях каретки 10 срабатывает храповой механизм с концевым выключателем 34, в крайних левом или правом положениях подвижных полок 23 срабатывают храповые механизмы с концевыми выключателями 35 и 36, в крайних верхнем или нижнем положениях подвижных полок 23 срабатывают храповые механизмы с концевыми выключателями 37 и 38, которые выключают соответствующие электроприводы 14, 24 и 25.

Источники информации

1. Инструкция по охране труда при монтаже и демонтаже рельсошпальной решетки при упругих видах скреплений ИОТ РЖД-4100612-ЦЦРП-054-2015, утверждена распоряжением РЖД от 13 августа 2015 г. №2042 р.

2. Патент РФ на изобретение №2126473 от 29.12.97 «Устройство для раскладки шпал», авторы: Лебедев Н.И., Насыпов И.И., Поплавский В.Г., Почечуев А.П., Е01В 29/06. Опубликовано: бюл. №5 от 20.02.99.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ НА БАЛЛАСТНЫЙ СЛОЙ | 2020 |

|

RU2745765C1 |

| МАШИНА ДЛЯ УКЛАДКИ ОБЪЕМНОЙ ГЕОРЕШЕТКИ | 2012 |

|

RU2521171C2 |

| МАШИНА ДЛЯ УКЛАДКИ ГЕОСИНТЕТИЧЕСКИХ МАТЕРИАЛОВ В ПОДБАЛЛАСТНЫЙ СЛОЙ ЖЕЛЕЗНОДОРОЖНОГО ПОЛОТНА БЕЗ СНЯТИЯ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ | 2010 |

|

RU2477349C2 |

| ПУТЕВАЯ МАШИНА | 1998 |

|

RU2121540C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ТРАНСПОРТИРОВКИ ГРУЗОВ И ЛЮДЕЙ ПО ЛЕСТНИЦАМ И ПЛОСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2538408C1 |

| Устройство для пакетирования длинномерных изделий | 1975 |

|

SU611836A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2296829C1 |

| МАШИНА ДЛЯ УКЛАДКИ ГЕОСИНТЕТИЧЕСКИХ МАТЕРИАЛОВ В ДОРОЖНОЕ ПОЛОТНО И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2014 |

|

RU2594491C2 |

| Устройство для подъемки железнодорожного пути на балласт | 1981 |

|

SU1025772A1 |

| Устройство для сборки звеньев железнодорожного пути | 1977 |

|

SU931891A1 |

Изобретение относится к устройствам для механизированной раскладки шпал железнодорожного пути. Устройство для механизированной раскладки шпал содержит трехколесную тележку на пневмоколесном ходу, жесткое прицепное устройство, горизонтальный и вертикальный транспортировочные механизмы и шаблон для раскладки шпал. Тележка соединяется с транспортным средством, в кузове которого складированы шпалы. Шпалы раскладывают на балластной призме по шаблону при помощи механизмов горизонтальной и вертикальной транспортировки. Достигается повышение производительности труда, снижается травмоопасность, улучшается качество выполняемой работы. 7 ил.

Устройство механизированной раскладки железнодорожных шпал на балластную призму, характеризующееся тем, что оно содержит 3-колесную тележку на пневмоколесном ходу, передняя колесная стойка которой с помощью прицепного устройства соединяется с транспортным средством, а также две горизонтальные направляющие, две передние нерегулируемые стойки, ручку подъемного механизма, подъемный механизм, две регулируемые по высоте задние стойки, четыре ролика-бегунка, каретку, два тросика, два передних ролика, два задних ролика, электропривод реверсивный горизонтальный, электродвигатель реверсивный постоянного тока, понижающий редуктор, храповой механизм с концевым выключателем, два ведущих ролика, два утапливающихся упора (защелки), два жестких упора, пульт управления, два задних ограничителя горизонтальных направляющих для съема с транспортного средства и горизонтального перемещения шпал, две полки для снятия шпал с горизонтальных направляющих и раскладки их на балластную призму, два горизонтальных реечных электропривода, два вертикальных реечных электропривода, две задние вертикальных стойки, шаблон (линейка), малогабаритный бензогенератор, соединительные валики, переключатель направления движения каретки, переключатель направления движения горизонтальных реечных электроприводов, переключатель направления движения вертикальных реечных электроприводов, концевой выключатель электропривода реверсивного горизонтального, два концевых выключателя горизонтальных реечных электроприводов, два концевых выключателя вертикальных реечных электроприводов.

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ | 1997 |

|

RU2126473C1 |

| Машина для раскладки шпал | 1980 |

|

SU943370A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 20130206031 A1, 15.08.2013 | |||

| US 4258626 A1, 31.03.1981 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2018-11-06—Публикация

2017-09-25—Подача