15 УСТРОЙСТВО для СБОРКИ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| Устройство для расшивки рельсошпальногозВЕНА жЕлЕзНОдОРОжНОгО пуТи | 1977 |

|

SU840222A1 |

| Установка для полуавтоматической сборки звеньев железнодорожного пути | 1959 |

|

SU130531A1 |

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

| Устройство для расшивки звеньев железнодорожного пути | 1980 |

|

SU922219A1 |

| Устройство для сборки звеньев железнодорожного пути | 1976 |

|

SU709751A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ РЕЛЬСОВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2167971C2 |

| Устройство для разборки звеньев рельсового пути | 1975 |

|

SU652256A1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

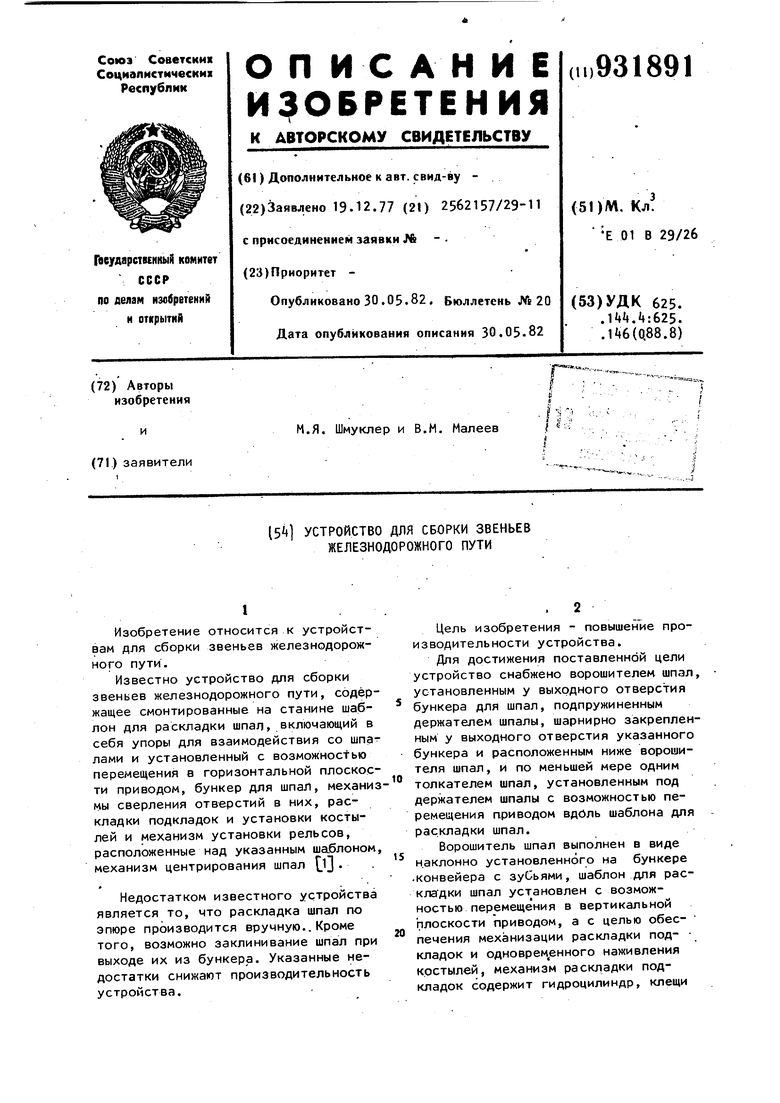

Изобретение относится к устройствам для сборки звеньев железнодорожного пути.

Известно устройство для сборки звеньев железнодорожного пути, содержащее смонтированные на станине шаблон для раскладки шпал, .включающий в себя упоры для взаимодействия со шпалами и установленный с вoзмoжнoctью перемещения в горизонтальной плоскости приводом, бункер для шпал, механизмы сверления отверстий в них, раскладки подкладок и установки костылей и механизм установки рельсов, расположенные над указанным шаблоном, механизм центрирования шпал LU

«

Недостатком известного устройства является то, что раскладка шпал по эпюре производится вручную.. Кроме того, возможно заклинивание шпал при выходе их из бункера. Указанные недостатки снижают производительность устройства.

Цель изобретения - повышение производительности устройства.

Для достижения поставленной цели устройство снабжено ворошителем шпал, установленным у выходного отверстия бункера для шпал, подпружиненным держателем шпалы, шарнирно закрепленным у выходного отверстия указанного бункера и расположенным ниже ворошителя шпал, и по меньшей мере одним толкателем шпал, установленным под держателем шпалы с возможностью перемещения приводом вдбль шаблона для раскладки шпал.

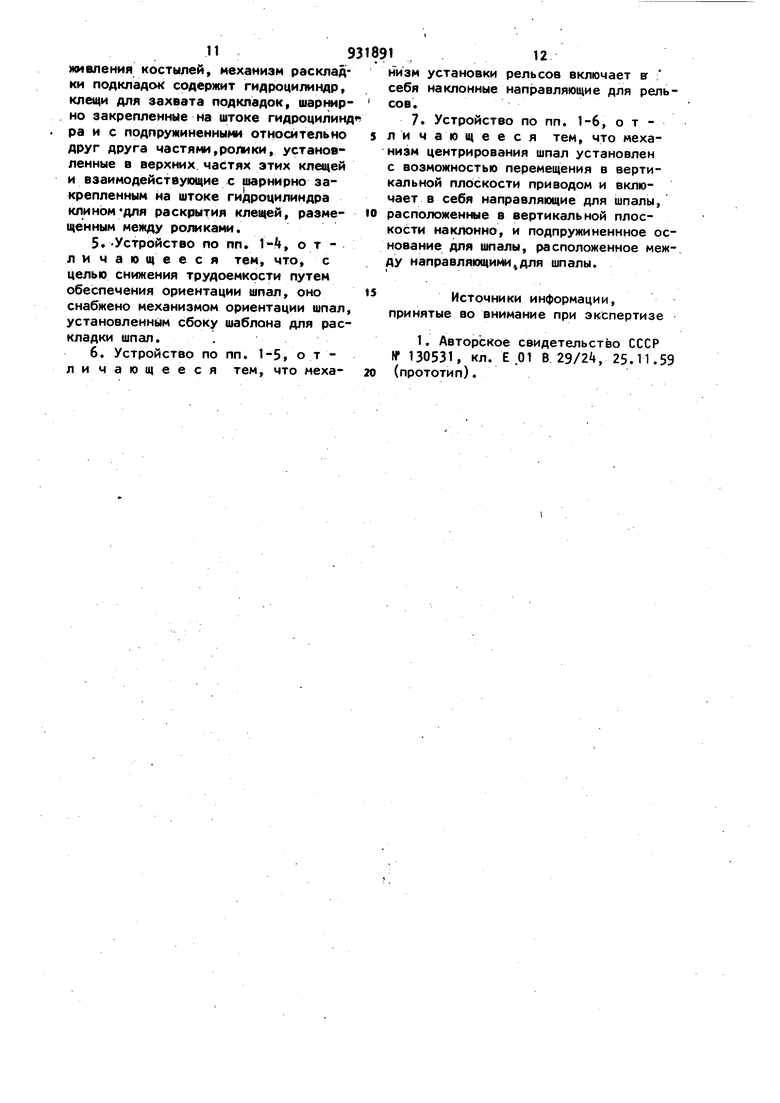

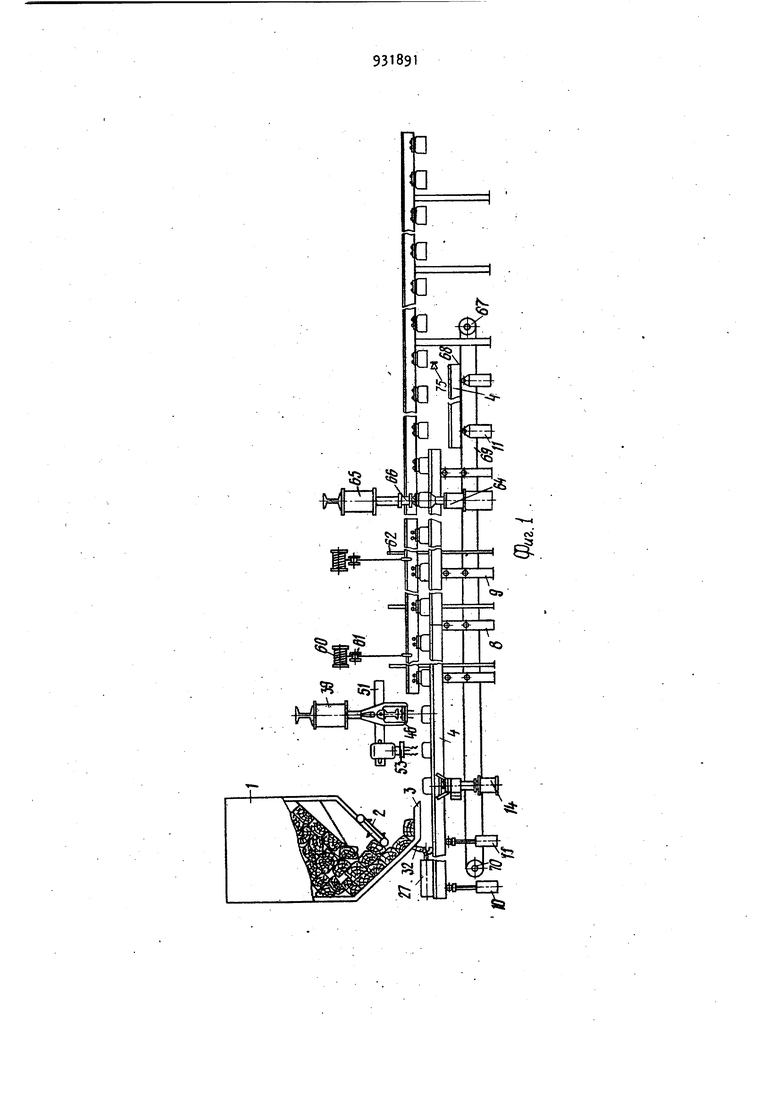

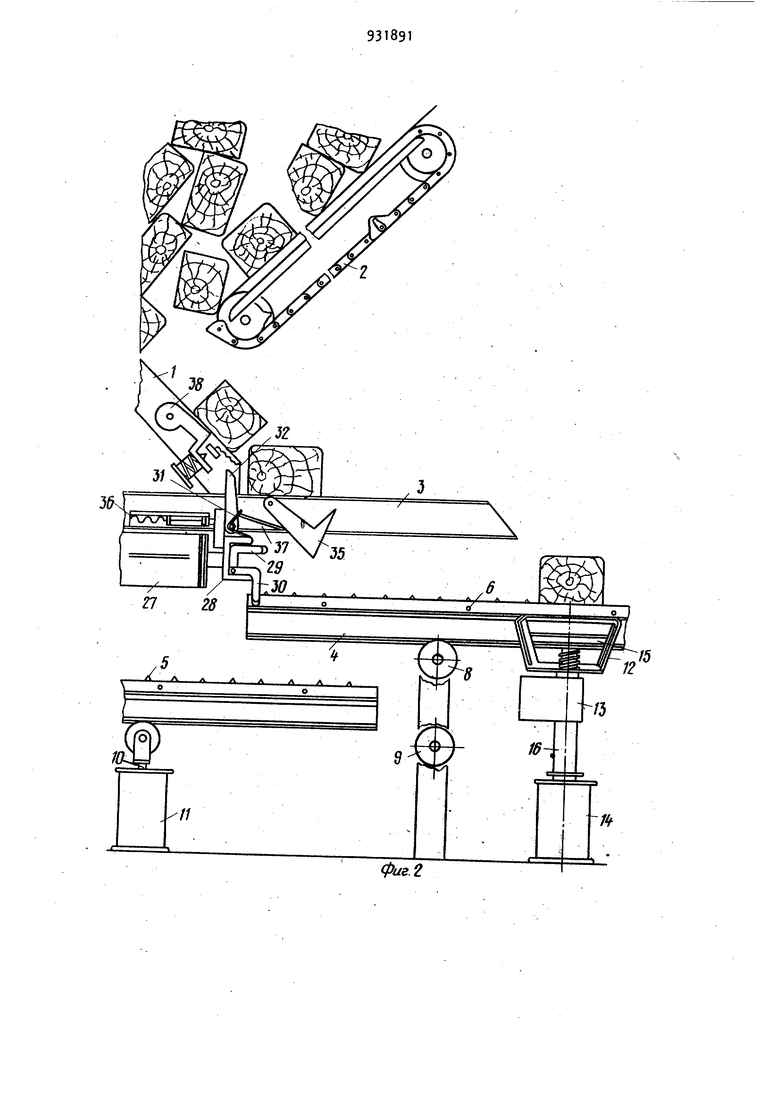

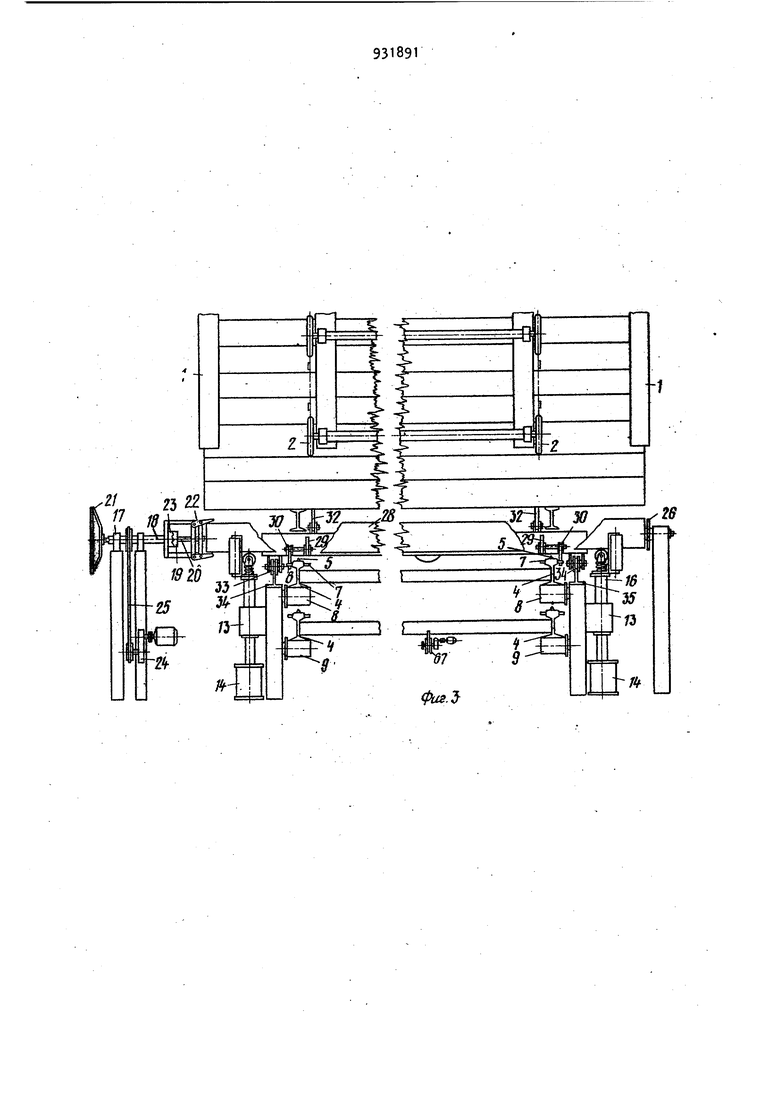

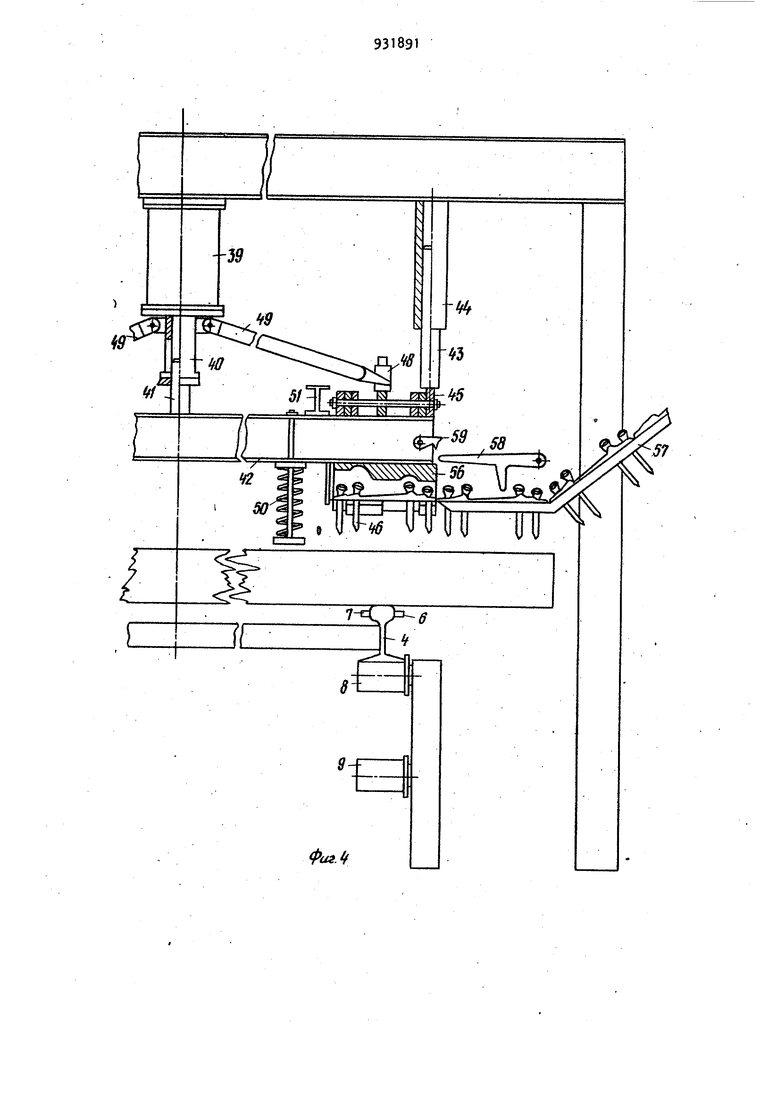

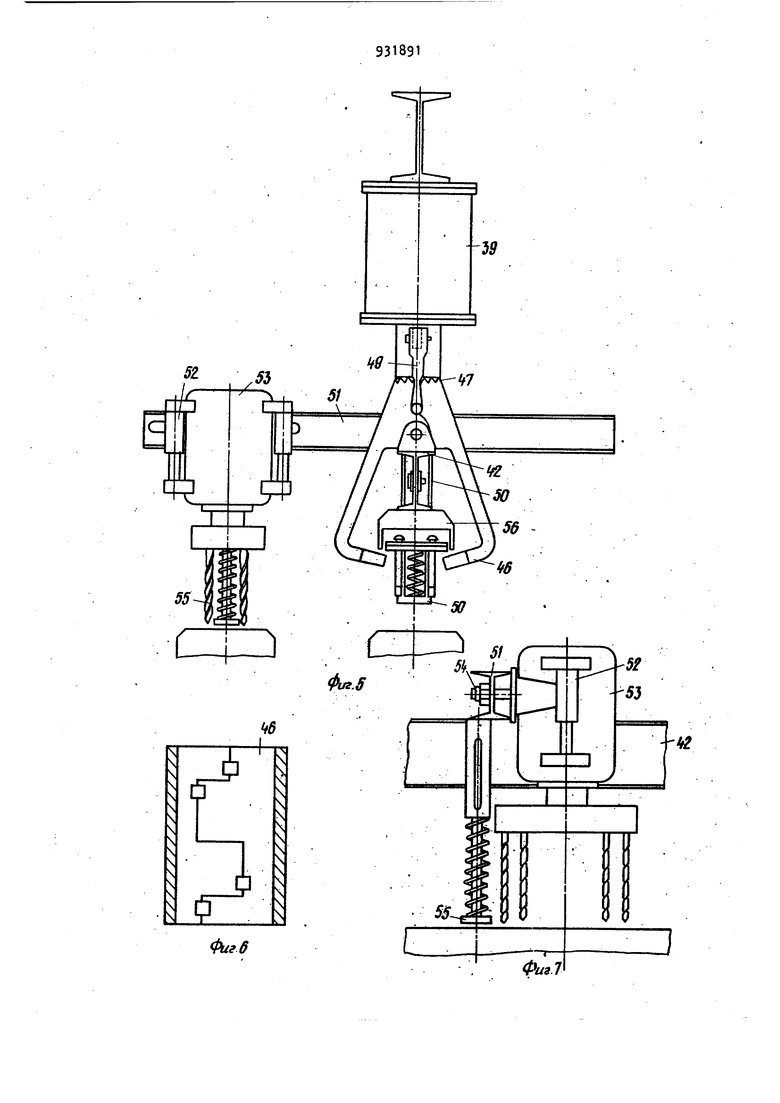

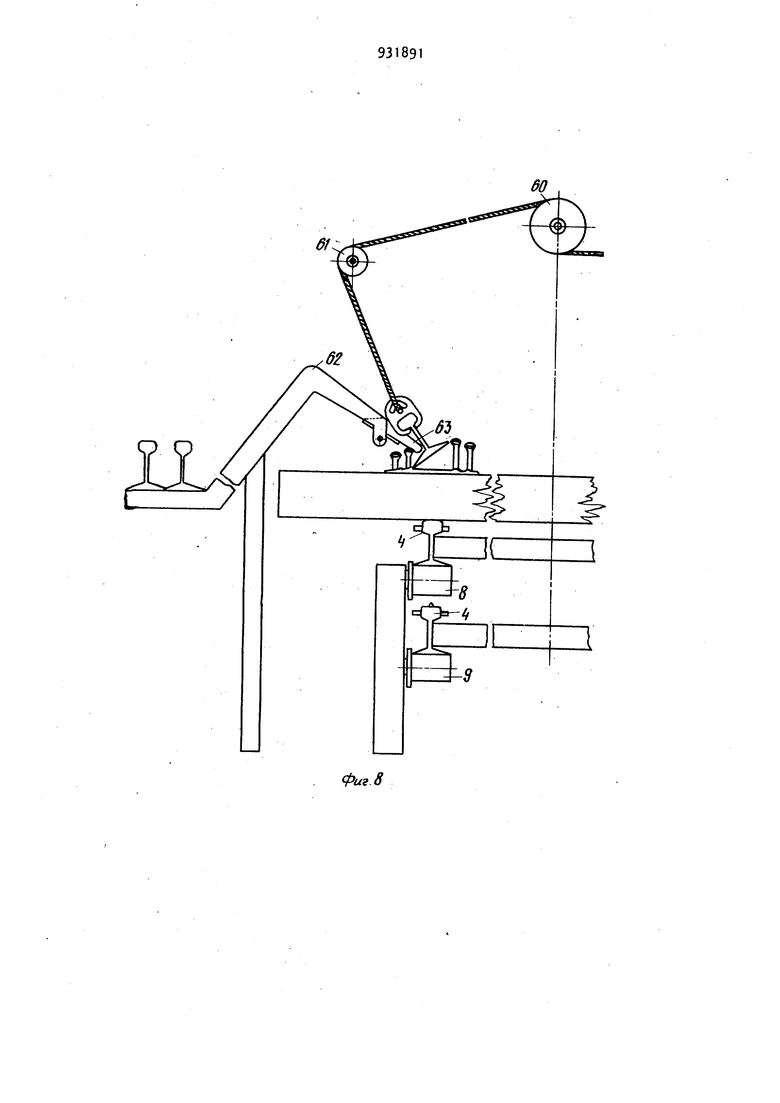

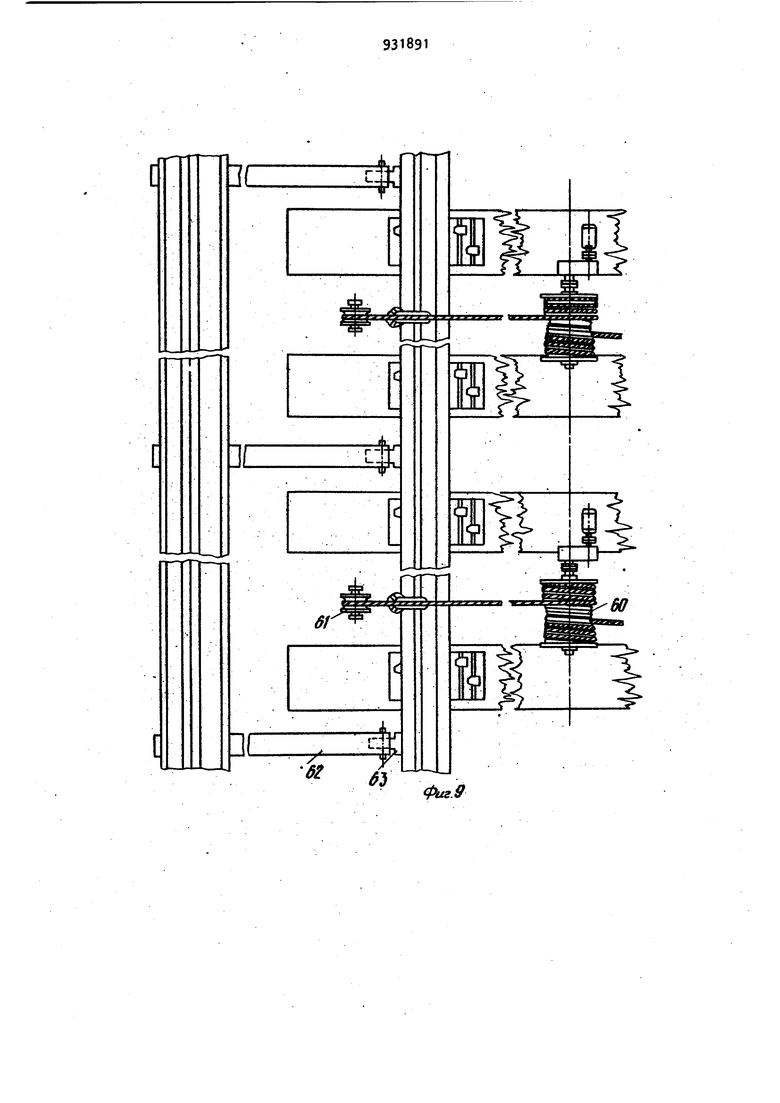

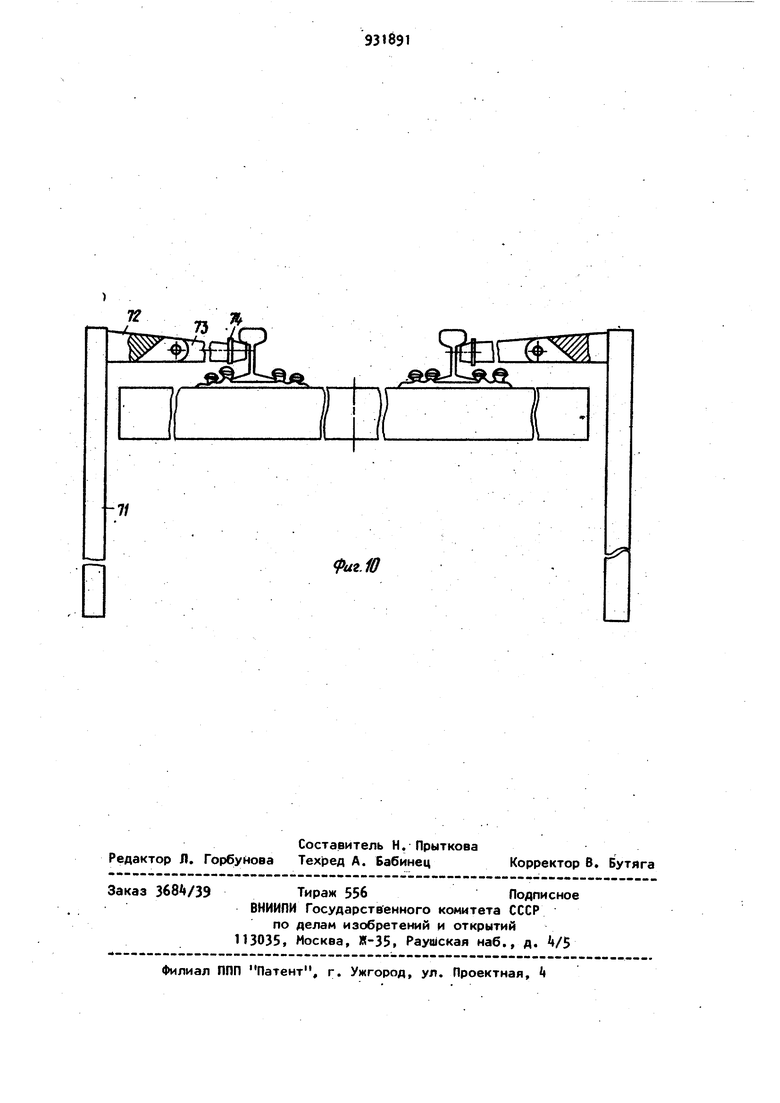

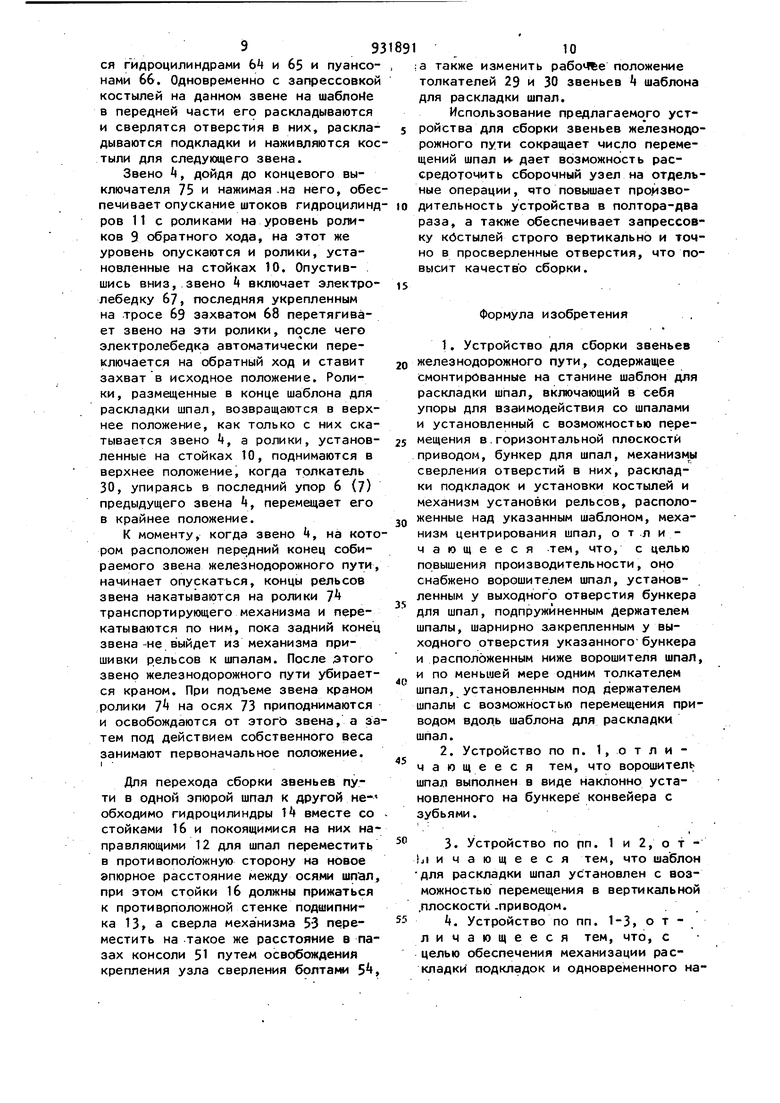

Ворошитель шпал выполнен в виде наклонно установленного на бункере -конвейера с зуСьями, шаблон для раскладки шпал установлен с возможностью перемещения в вертикальной плоскости приводом, а с целью обеспечения механизации раскладки под- кладок и одновременного наживления костылей, механизм раскладки подкладок содержит гидроцилиндр, клещи для захвата подкладок, шарнирно закрепленные на штоке гидроцилиндраи с подпружиненными относительно друг друга частями, ролики, установленные в верхних частях этих кле щей и взаимодействующие с шарнирно закрепленным на штоке гидроцилиндра клином для раскрытия клещей,размещен ным между роликами Кроме того, с целью снижения тру доемкости путем обеспечения ориентации шпал, устройство снабжено механизмом ориентации шпал, установленным сбоку шаблона для раскладки шпал, при этом механизм установки включает в себя наклонные направляющие для рельсов, а механизм центрирования, шпал установлен с возможностью перемещения в вертикальной плоскости приводом и включает в .себя направляющие для шпалы, расположенные в вертикальной плоскости наклонно, и подпружиненное основание для шпалы, расположенное меж ду направляющими для шпалы. На фиг. 1 схематично показано уст ройство для сборки звеньев, вид сбо ку; на фиг. 2 - бункер, подающее и центрирующее устройства, вид сбоку; на фиг. 3 - то же, вид спереди; на фиг. k - механизм наживлениявкостылей и его привод, вид спереди; на фиг. 5 механизмы наживления косты лей и сверления отверстий, вид сбоку; на фиг. 6 - клещи для подкладок вид сверху; на фиг, 7 - механизм св ления отверстий,.вид спереди; на фиг,. 8 - механизм установки рельсов на подкладки, вид спереди; .9 то же, вид сверху; на фиг. 10.- ме ханизм транспортировки собранного звена, вид спереди. Устройство для сборки звеньев железнодорржного пути содержит бункер 1, имеющий два отсека и выходно отверстие, несколько большее толщины одной шпалы и расположенное внизу, ворошитель 2 шпал, выполненный в виде наклонно установленного на бункере 1 конвейера с зубЬями. Бункер 1 установлен на консольной площадке 3, концевая часть которой скошена. Под площадкой 3 расположен шаблон для раскладки шпал, состоящий из длинных жестких звеньев 4, сваренных .из продольных и поперечных балок. Сверху к продольным балкам приварены шипы 5, а по бокам - жесткие упоры 6 и 7 для шпал, причем- riepвые расставлены с наружной стороны по одной эпюре, вторые с внутренней по другой. Звенья в рабочем положении перемещаются по установленным на консольных осях роликам 8, а обратный ход совершают по роликам 9. Концевые ролики установлены на подвижных стойках 10, которые перемещаются в вертикальной плоскости гидроцилиндрами 11. Под концом консольной площадки 3 установлен механизм.центрирования шпал, состоящий из двух направляющих 12 для шпал, установленных с обеих сторон шаблона для раскладки шпал.f Направляющие 12 для шпал-перемещаются в горизонтальной плоскости при переналадке в зависимости от заданной эпюры и устанавливаются у передней или задней стенки подшипников 13, а в вертикальной плоскости при работе перемещаются гидроцилиндрами. 1 t. Направляющие 12 для шпал располо-жены в вертикальной плоскости наклонно и выполнены в виде катков, образующих в вертикальной плоскости правильную трапецию с верхней стороной, несколько большей ширины шпалы, и основанием 15 для шпалы, несколько меньшим ширины шпалы, также выполненным в виде катка и подпружиненным, которое при воздействии на него перемещается в вертикальной плоскостк в пустотелой стойке 16. Соосно с направляющими 12 для шпал при нахождении их в поднятом положении с одной стороны звена t установлено опрокидывающее устройство, состоящее из подшипников 17j установленных на опорах,пустотелого вала 18 с жестко закрепленной на его конце зубчатой полумуфтой 19, внутри пустотелого вала перемещается вал 20,имеющий на одном конце штурвал 21,а на втором - жестко закрепл.енную рамку с Шарнирно подвешенной на ней вилкой 22 и жестко закрепленной на рамке зубчатой полумуфтой 23, .свободно перемещающейся по валу 18. Электропривод 2 через ременную передачу 25 вращает вал 18. С противоположной стЬроны звена k установлен поворотный упор 26. Со стороны упора направляющие 12 для шпал поднимаются несколько ниже, чем с противоположной стороны, к штоку гидроцилиндра 27 прикреплен швеллер 28, имеющий откидные толкатели 29 и 30, установленные в створе с упорами 6 и 7, и шарнирно подпружиненные пружинами 31 толкатели 32. На концах швеллера 28 укреплены ролики 33, которыми ом перемещается по полутавру 3 Под Бункером шарнирно закреплены держатели 35 шпалы с подпружиненными пружинами Зб клиньями 37 и выключатель 38 электромотора ворошителя 2. Через два междушпальных расстояния от оси стоек 16 установлен механизм раскладки подкладок и наживления костылей, а затем - механизм сверления отверстий в шпалах. Он состоит из гидроцилиндра 39, в,полом штоке 40 которого перемещается стержень 41 с прикрепленной к нему балкой 2„ Стержни 43 прикреплены к балке k2 и перемещаются в направляющих kk. На осях 5, закрепленных на верхней полке балки 2, подвешены клещи для захвата подкладок, губк +6 которых изготовлены из толстых металлических пластин, имеющих в плане форму половинок подкладки, разрезанной вдоль через оси костыльных отверстий. Губки 6 клещей стяги ваются в верхней части пружиной 47, которая удерживает клещи в раскрытом . положении с зевом, равным рассто нию между наружными гранями костылей Сверху к каждой губке клещей прикреплены оси, на которые одеты ролики tS. Между роликами заходит конусо образный конец клина 9, второй конец которого шарнирно закреплен на штоке тидроцилиндра 39. Снизу к балке 42 прикреплена подпружиненная стойка 50, а сверху к ней приварены консоли 51 с направляющими подшипниками 52, в которых свободно перемещаются ручки пятишпиндельного механизма 53 для сверления отверстий. Подшипники 52 закреплены на.консолях подвижно, перемещаются в пазах консоли 51 и закрепляются болтами 54. Механизм 53 опирается на подпружиненную стойку 55. Расстояния между левыми и правыми клещами и между левыми и правыми сверлами механизма 55 регулирую.тся тягами с винтами (не по казаны) .К нижней полке балки 42 над губками клещей приварены фигурные планки 56 для запрессовки костылей с наружной стороны на большую глубину, чем с внутренней. Скомплектованные подкладки с костылями укладывают на наклонную линию 57. Запор 58 удерживает их от сползания , а выступ 59 открывает его. Для подачи рельсов со стеллажей . на подкладки устройство имеет лебедки 60, тросы с клещами на концах, которые перекинуты через блоки. 61 и направляющие фигурные полозья 62 с подпружиненными консолями 63. Окончательная запрессовка костылей обеспечивается гидроцилиндрами 64, установленными под концами шпал, и гидроцилиндрами 65, к штокам которых приварены пуансоны 66. Перемещение звеньев 4 по роликам 9 к началу конвейера обеспечивает электролебедка 67 с помощью захвата 68, который перетягивается тросом 69, огибающим блок 70. Для транспортировки собираемого звена от конвейера служит механизм, состоящий из стоек 71 с жесткими консолями 72, имеющими на концах шарнирно закрепленные оси 73 с роликами 74. В конце конвейера звенья 4 упираются в концевые выключатели 75. Из поступающих железнодорожных вагонов шпалы перегружают в бункер 1, откуда они под собственным весом выходят через отверстие по одной и удерживаются держателями 35 шпалы. Если в отверстии шпалу заклинивает и над выключателем 38 нет шпалы, последний включает ворошитель 2, у которого зубья, перемещаясь навстречу ходу заклинивающих шпал, устраняют заклинивание. Накопившиеся в нижнем отсеке шпалы по мере освобождения верхнего отсека также выходят через отверстие. При обратном ходе поршня гидроцилиндра 27 откидные толкатели 29 или 30 (в зависимости от необходимой эпюры) и толкатели 32 подгибаются и свободно проходят над уп.орами 6 или 7 и под шпалой, лежащей на держателе 35 шпалы. Клин 37 при этом оттягивается и освобождает держатель. Дойдя до обратного крайнего положения поршень гидроцилиндра 27 автоматически переключается на передний ход. Те перь толкатель 32 захватывает и пе ремещаёт ее по консольной площадке 3, толкатель 30 (29) упирается в упор 6 (7) и толкает звенья 4 шаблона для раскладки шпал, а оттянутый клин 37 Мод воздействием пружины Зб

возвращается в исходное положение и поджимая держатель шпалы, фиксирует очередную шпалу.

Прежде, чем перемещаемая толкателем шпала попадает на скос площадки 3 автоматически включается гидроцилиндр Н и направляющие 12 для шпал, установленные на стойках 16 поднимаются вверх выше уровня звеньев k указанного шаблона. Шпала, упав в направляющие, скатывается к упору, благодаря чему создается шнурова нитка. Поршень гидроцилиндра 7, дойдя в переднее крайнее положение, останавливается. Если упавшая шпала на направляю1дих занимает правильное положение (подошвой вниз), то оператор переключает на пульте ход гидроцилиндра в обратном направлении за подачей следующей шпалы и перемещением звеньев 4 вперед, а если шпала падает подошвой вверх, то оператор, толкая от себя штурвал 21 опрокидывателя , перемещает к торцу шпалы вилки 22 и тем самым вводит в зацепление полумуфты 19 и 23 и.при этом включает электропривод 24, и вилки 22 наминают поворачивать шпалу на подошву. Оператор, сориентировав шпалу на подошву, выключает Электропривод, йттягивает штурвал с вилками на себя и включает в работу гидроцилиндры 27 и 1. Первый возвращает толкатели для очередного перемещения шпалы и звеньев 4, а второй опускает направляющие 12 для шпал в нижнее положение. Точную установку Шпалы на подбшву обеспечивает основание 15, так как его пружина достаточно сильна для ликвидации перекоса шкалы, но не может ее поднять.При опускании направляющих ниже уровня звеньев k шпала задерживается на звене 4 и под собственным весом насаживается на шипы 5. При последующих перемещениях шаблона шпала приходит под предварительно включенный механизм 53 и автоматически включает гидроцилиндр 39 наопускание штока, при этом опускается консоль 51, сжимается пружина стойки 55 и сверла просверливают отверстия в шпале. В это же время на ранее просверленную шпалу укладываются подкладки и наживляются костыли. При опускании штока гидроцилиндра 39 вниз стойка 50 упирается в шпалу и удерживает балку 2, это заставляет стержень 41 углубиться В пустотелом штоке, а клин 49, : преодолевая сжимающее усилие пружины 47, - раздвинуть ролики 48, закрыть губки 46 клещей, при этом костыли оказываются замкнутыми в отверстиях губок. При дальнейшем перемещении штока вниз пружина стойки 50 сжимается и костыли частично впрессовываются в отверстия шпал, а губки 46 обеспечивают их строго вертикальную установку. Головки костылей независимо от толщины шпалы устанавливаются на одинаковый уровень, причем наружные костыли заглубляются

5 больше, чем внутренние. Переключение штока гидроцилиндра 39 на обратный ход происходит автоматически. В начале шток поднимается вверх; а балка 42 остается на месте, в результате клин 49 освобождает ролики 48, что дает возможность пружине 47 сжать верхнюю часть клещей и раскрыть их. Шток гидроцилиндра 39, продолжая двигаться вверх, припод1нимает балку 42 с клещами, захватившими подкладку. Приподняв подкладку до головок костылей, клещи под ее воздействием раскрываются больше, и освобождаясь, она падает на шпалу. При дальнейшем подъеме балки выступ 59 приподнимает запор 58, очередная подкладка с костылями вталкивается в зев клещей, а запор 58 падает обратно и замыкает очередную подкладку.

Когда шпалы с подкладками и наживленными костылями доходят до гидроцилиндров 64, включаются электролебедки 60, которые берут из стеллажей, расположенных слева и справа от звень-. ев 4, заранее зацепленные клещами два рельса и подтягивают их по фигурным полозьям б2 к блокам 61. Затем лебедки переключаются на обратный ход и рельсы по этим же полозьям, лежа на боку, опускаются на подкладки. Необходимый вылет рельсов по отношению к оси первой шпалы и забег одного рельса по отношению к другому создается путем установки клещей тросов лебедок на необходимом расстоянии от их торцов, благодаря чему рельсы при подтягивании их кблокам перемещаются в продольном направлении до необходимого положения.

При дальнейшем перемещении конвейера шпалы с рельсами заходят в механизм пришивки рельсов к шпалам, где костыли полностью запрессовываются гидроцилиндрами 6/4 и 65 и пуансо нами 66. Одновременно с запрессовкой костылей на данном звене на шаблоЯе в передней части его раскладываются и сверлятся отверстоя в них, раскладываются подкладки и наживляются кос тыли для следующего звена. Звено j, дойдя до концевого выключателя 75 и нажимая .на него, обес печивает опускание штоков гидроцилинд ров 11 с роликами на уровень роликов 9 обратного хода, на этот же уровень опускаются и ролики, установленные на стойках tO. Опустившись вниз, звено 4 включает электролебедку 67, последняя укрепленным на тросе 69 захватом 68 перетягивает звено на эти ролики, после чего электролебедка автоматически переключается на обратный ход и ставит захват в исходное положение. Ролики , размещенные в конце шаблона для раскладки шпал, возвращаются в верхнее положение, как только с них скатывается звено 4, а ролики, установленные на стойках 10, поднимаются в верхнее положение, когда толкатель 30, упираясь в последний упор 6 (7) предыдущего звена , перемещает его в крайнее положение. К моменту, когда звено , на кото ром расположен передний конец собираемого звена железнодорожного пути, начинает опускаться, концы рельсов звена накатываются на ролики 7 транспортирующего механизма и перекатываются по ним, пока задний конец звена Не выйдет из механизма пришивки рельсов к шпалам. После зтого звено железнодорожного пути убирается краном. При подъеме звена краном ролики 7 на осях 73 приподнимаются и освобождаются от этогЬ звена, а за тем под действием собственного веса занимают первоначальное положение. Для перехода сборки звеньев пути в одной эпюрой шпал к другой не- обходимо гидроцилиндры 1 вместе со стойками 16 и покоящимися на них направляющими 12 для шпал переместить в противоположную сторону на новое эпюрное расстояние между осями шпал, при этом стойки 16 должны прижаться к противоположной стенке подшипника 13, а сверла механизма 53 переместить на такое же расстояние в пазах консоли 51 путем освобождения крепления узла сверления болтами 5, 9 10 :а также изменить рабочее положение толкателей 29 и 30 звеньев А шаблона для раскладки шпал. Использование предлагаемого устройства для сборки звеньев железнодорожного пути сокращает число перемещений шпал и. дает возможность рассредоточить сборочный узел на отдельные операции, что повышает производительность устройства в полтора-два раза, а также обеспечивает запрессовку кбстылей строго вертикально и точно в просверленные отверстия, что повысит качество сборки. Формула изобретения 1.Устройство для сборки звеньев железнодорожного пути, содержащее смонтированные на станине шаблон для раскладки шпал, включающий в себя упоры для взаимодействия со шпалами и установленный с возможностью перемещения в.горизонтальной плоскости приводом, бункер для шпал, механизмы сверления отверстий в них, раскладки подкладок и установки костылей и механизм установки рельсов, расположенные над указанным шаблоном, механизм центрирования шпал, о т .л и чающееся тем, что, с целью повышения производительности, оно снабжено ворошителем шпал, установленным у выходного отверстия бункера для шпал, подпружиненным держателем шпалы, шарнирно закрепленным у выходного отверстия указанногобункера и расположенным ниже ворошителя шпал, и по меньшей мере одним толкателем шпал, установленным под держателем шпалы с возможностью перемещения приводом вдол.ь шаблона для раскладки шпал. 2.Устройство по п. 1, о т л и чающееся тем, что ворошитель шпал выполнен в виде наклонно установленного на бункере конвейера с зубьями. 3. Устройство по пп. 1 и 2, о т чающееся тем, что шаблон ДЛЯ раскладки шпал установлен с возможностью перемещения в вертикальной .плоскости-приводом. t. Устройство по пп. 1-3, отличающееся тем, что, с целью обеспечения механизации раскладки подкладок и одновременного нажиаления костылей, механизм раскладки подкладок содержит гидроцилиндр, клещи для захвата подкладок, шарнирно закрепленные на штоке гидроцилинд ра и с подпружиненными относительно друг друга частями,ролики, установленные в верхних частях этих клещей и взаимодействующие с шарнирно закрепленным на штоке гидроцилиндра клиномДЛЯ раскрытия клещей, размещенным между роликами. 5.-Устройство по пп. I-, от ли чающееся тем, что, с целью снижения трудоемкости путем обеспечения ориентации шпал, око снабжено механизмом ориентации шпал, установленным сбоку шаблона для раскладки шпал, . 6.Устройство по пп. 1-5, от ли чающееся тем, что механизм установки рельсов включает в себя наклонные направляющие для рельсов. 7« Устройство по пп. 1-6, от л и чающееся тем, что механизм центрирования шпал установлен с возможностью перемещения в вертикальной плоскости приводом и включает в себя направляющие для шпалы, расположенные в вертикальной плоскости наклонно, и подпружиненнное основание для шпалы, расположенное меж-, ду направляющими для шпалы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 130531, кл. Е 01 В 29/2, 25.11.59 (прототип).

фиг 8

.10

Авторы

Даты

1982-05-30—Публикация

1977-12-19—Подача