Область техники

Настоящее изобретение относится к способу непрерывной оценки механических и микроструктурных свойств металлического материала в процессе холодного деформирования.

Изобретение также относится к устройству для реализации такого способа в металлообрабатывающей промышленности, в частности, применительно к производству стали, и последующее описание сделано со ссылкой на эту область применения с единственной целью упрощения его изложения.

Уровень техники

Необходимость квалифицировать металлические продукты на различных этапах их производственного цикла в отношении механических и микроструктурных свойств хорошо известна, в частности, в металлургической промышленности.

Чтобы удовлетворить эту потребность, было разработано несколько методов для измерения этих механических и микроструктурных свойств непосредственно во время изготовления самого металлического продукта, и эти методы зарекомендовали себя в качестве важных инструментов для оптимизации качества металлических продуктов, особенно если они изготовлены из стали.

Первое решение предшествующего уровня техники, предназначенное для измерения механических и микроструктурных свойств металлического материала, в частности стали, предусматривает отбор образцов, которые подвергают испытаниям на растяжение в статических условиях и на основе полученных результатов оценивают механические и микроструктурные свойства.

Это первое известное решение, безусловно, эффективно, но оно не позволяет получить реальные знания о механических и микроструктурных свойствах металлического материала по всему продукту, который из него изготовлен, в частности, в случае листового металла, по всей его длине.

Необходимость предоставить полную картину механических и микроструктурных свойств металлических материалов, из которых формируют металлические продукты, в последние несколько лет вызвала большую потребность в устройствах, способных обеспечить оценку этих свойств.

С этой целью в настоящее время получил широкое распространение метод измерения механических и микроструктурных свойств металлического материала, в частности, в технологической линии, то есть в процессе изготовления материала, основанный на оценке остаточной намагниченности такого металлического материала в процессе его изготовления. Однако этот метод, в силу его принципа действия, может быть использован только применительно к материалам, обладающим ферромагнитными свойствами.

Из патента США № US 8296081, выданного 23.10.2012 на имя Гото и др. (Nippon Steel Corporation) известен способ получения информации, касающейся катаного стального листа по всей его длине, за счет использования дрессировочного стана в конце линии непрерывного отжига или гальванической линии, или линии травления и другой непрерывной линии. В частности, катаный стальной лист пропускают в системе валков дрессировочного стана, где непрерывно регистрируют значения нагрузки, прочности и удлинения, а затем связывают эти значения с механическими свойствами катаного листа.

Известна также заявка на патент Германии, опубликованная под номером DE 102012020444 от 24.04.2014 на имя VDEH Betriebsforschungsinstitute GmbH, в которой описан метод измерения предела текучести стального листа с использованием системы растягивающих и изгибающих валков, которые прикладывают к листу продольное напряжение или растягивающее усилие (относительно направления смещения листа) и изгибающий момент.

Техническая проблема настоящего изобретения заключается в создании способа непрерывной оценки механических и микроструктурных свойств металлического материала, в частности стали, прокатанной в процессе холодного деформирования в форме листового металла или полосы, который обладает конструкционными и функциональными особенностями, позволяющими преодолеть ограничения и недостатки, все еще ограничивающие известные способы, в частности, способен оценивать механические и микроструктурные свойства катаного металлического материала в том, что касается предела текучести при растяжении и предела прочности при растяжении, причем этот способ подходит для применения ко всем ферромагнитным и неферромагнитным металлическим материалам, в частности к аустенитным и ферритным нержавеющим сталям, углеродистым сталям, алюминиевым сплавам, медным сплавам, латуни и т.д., и дает возможность непрерывно выполнять необходимые измерения в процессе производства.

Раскрытие сущности изобретения

Идея решения, лежащая в основе настоящего изобретения, заключается в приложении подходящих комбинаций деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, к участку металлического материала, подвергаемого обработке, с последующим измерением удлинения, которому подвергается сам материал, посредством устройства, пригодного для использования в линии непрерывной обработки металлического материала, более конкретно, стали или металлического сплава, причем эти измерения проводят как при низкой скорости деформации, то есть в диапазоне от 1×10-4 до 10×10-4 с-1, соответствующему статическим лабораторным условиям для определения физических параметров материала, так и при высокой скорости деформации, то есть в диапазоне от 0,1 до 10 с-1, соответствующему динамическим условиям реального производственного процесса, а затем связывают эти измерения соответствующим образом одно с другим для оценки механических и микроструктурных свойств материала, в частности стали.

На основе этой идеи решения техническая проблема решается способом по пункту 1 формулы изобретения и устройством согласно пункту 11 формулы изобретения.

Признаки и преимущества способа и устройства оценки в соответствии с настоящим изобретением будут очевидны из последующего описания вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров со ссылкой на приложенные чертежи.

Краткое описание чертежей

На этих чертежах:

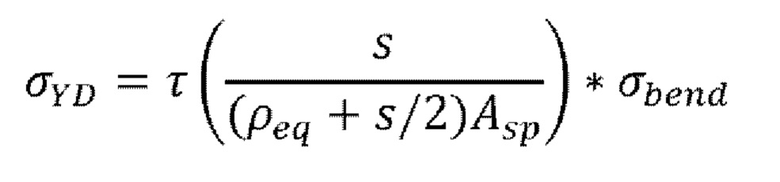

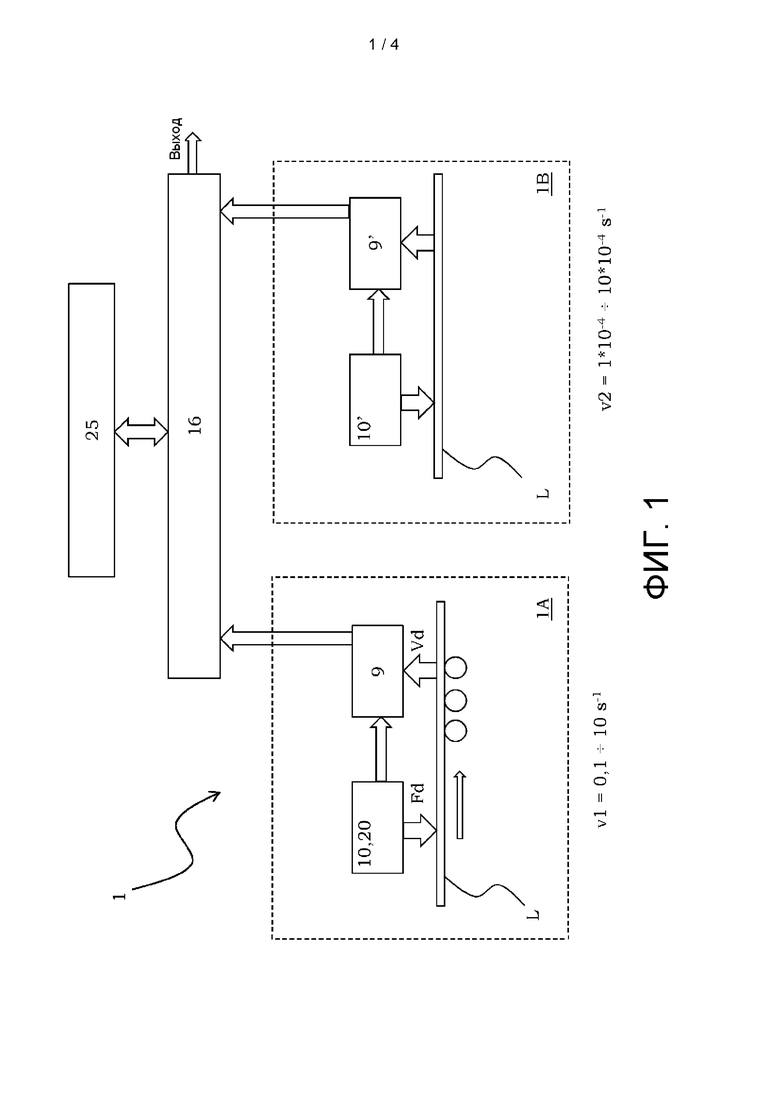

ФИГ. 1: схематически показывает устройство оценки катаного металлического материала, подходящее для реализации способа непрерывной оценки механических и микроструктурных свойств этого катаного металлического материала в соответствии с настоящим изобретением;

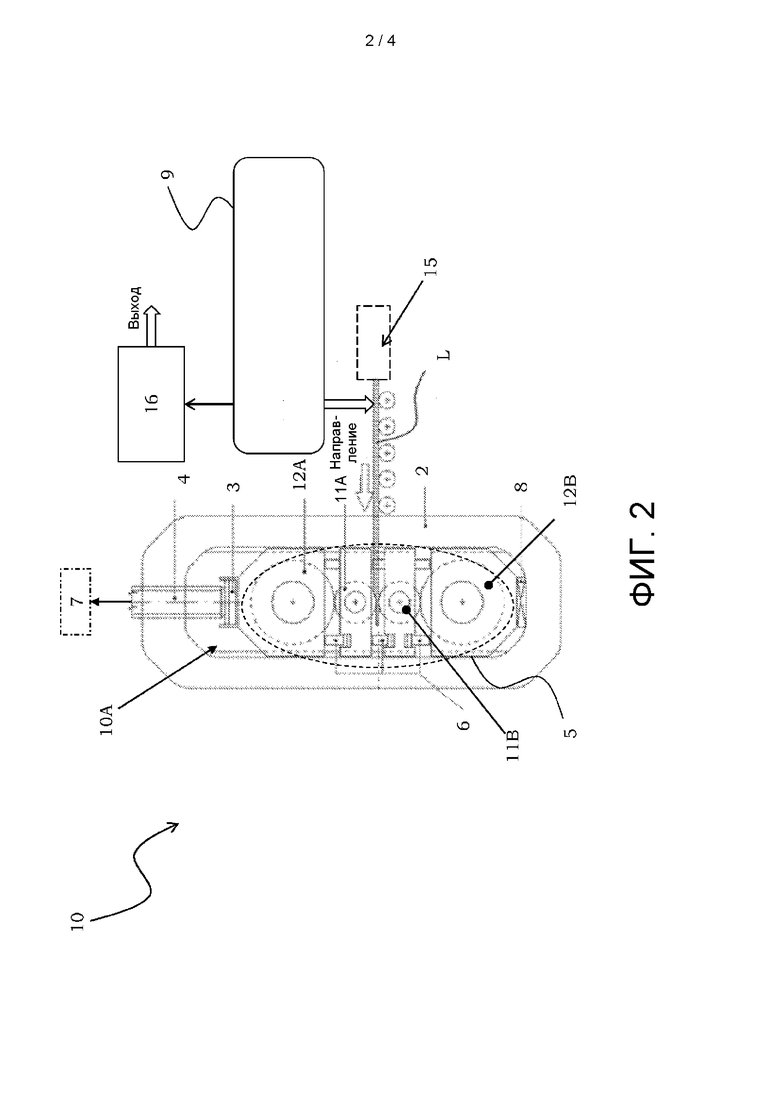

ФИГ. 2: схематически показывает средство приложения деформирующих усилий к катаному металлическому материалу в форме дрессировочного стана, содержащего прокатные валки, и системы дополнительных натяжных роликов устройства оценки, показанного на ФИГ. 1;

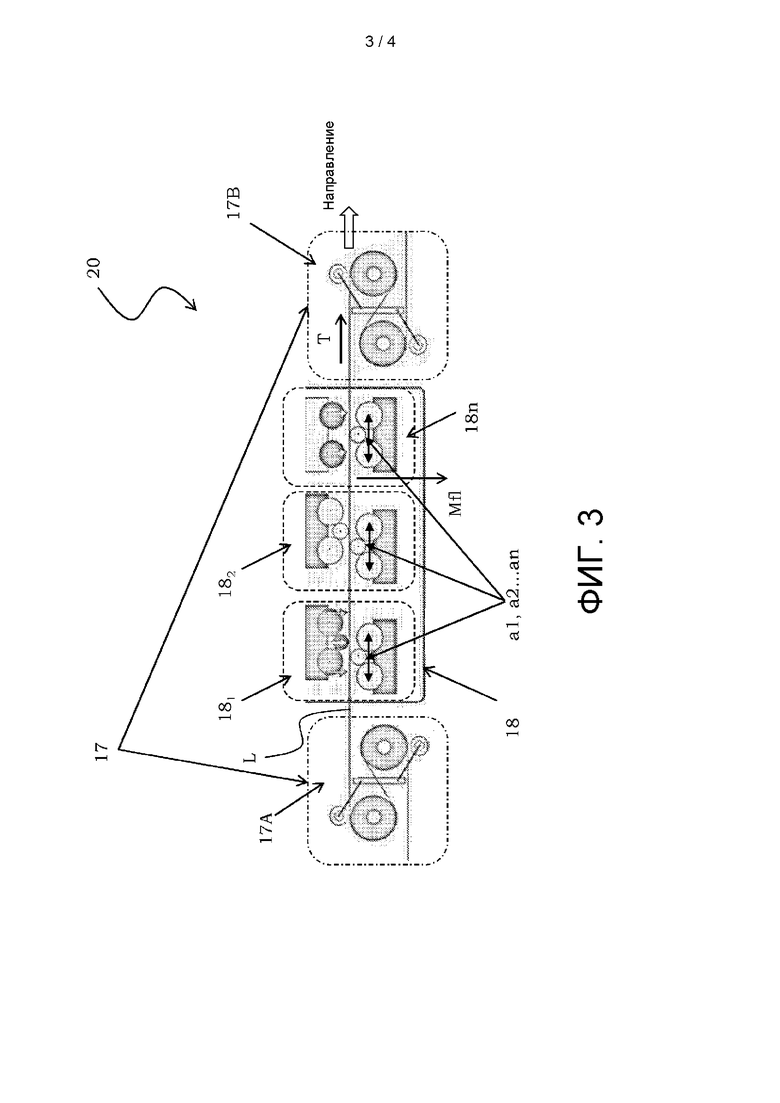

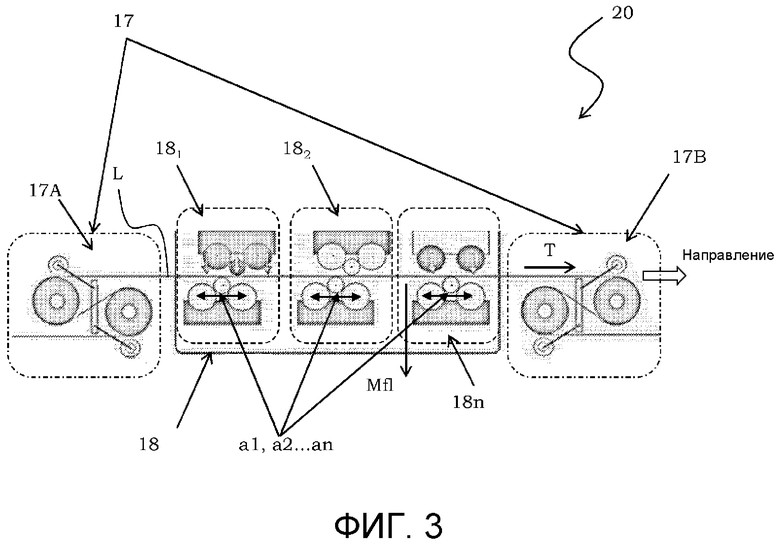

ФИГ. 3: схематически показывает альтернативный вариант осуществления средства приложения деформирующих усилий к катаному металлическому материалу в форме растяжной правильной машины устройства по ФИГ. 1; и

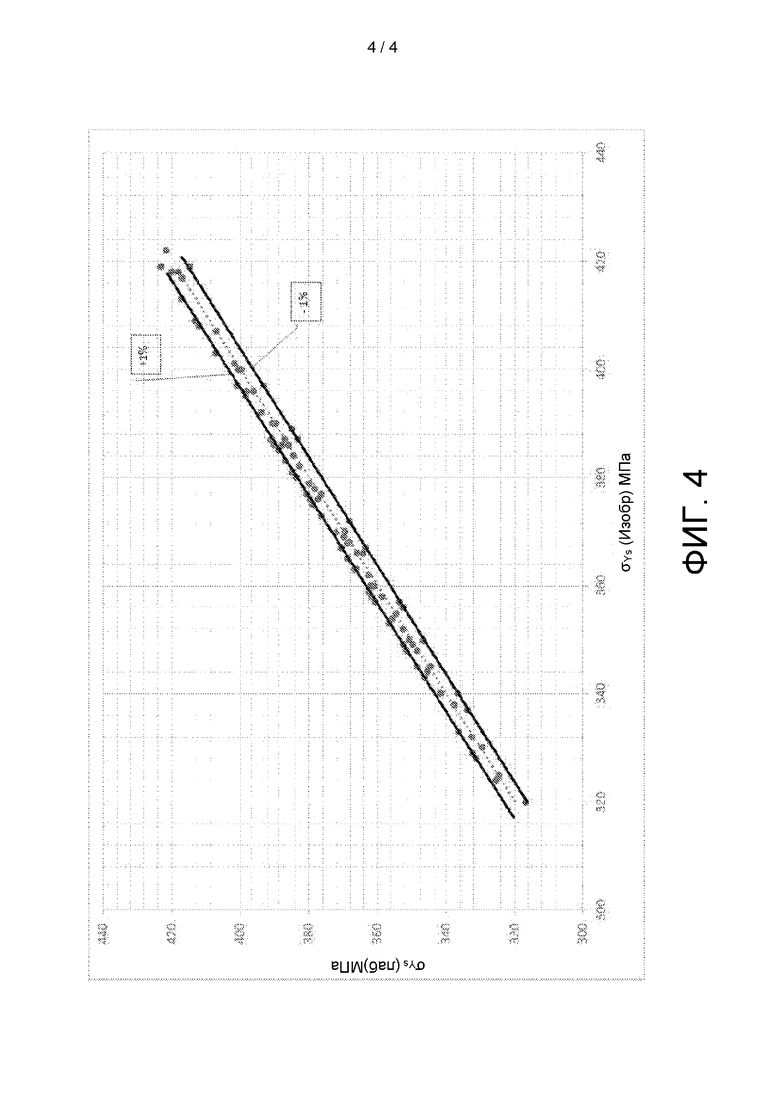

ФИГ. 4: показывает диаграмму рассеяния между значениями, рассчитанными с помощью устройства оценки по ФИГ. 1 при высокой и низкой скорости деформации.

Осуществление изобретения

Со ссылкой на эти чертежи и, в частности, на ФИГ. 1, устройство оценки катаного металлического материала L, такого как листовой металл или полоса, изготовленные из этого металлического материала, в частности, из стали или металлического сплава, обозначено в целом цифрой 1. В качестве неограничивающего примера, это устройство 1 оценки можно использовать в непрерывной производственной линии углеродистых сталей, и ниже будет сделана ссылка на этот конкретный пример реализации в качестве неограничивающего примера.

Конкретно, как будет очевидно из последующего описания, устройство 1 оценки позволяет реализовать способ непрерывной оценки механических и микроструктурных свойств металлического материала, образующего катаный лист L, благодаря измерению деформации этого материала, который подвергается комбинации деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, и это устройство можно вставить в непрерывный процесс промышленного производства такого металлического материала, в частности, стали, такой как линия непрерывной гальванизации, отжига, дрессировки и др.

Более конкретно будет указано, каким образом устройство 1 оценки способно преодолеть ограничение доступных на сегодняшний день инструментов, поскольку оно может выполнять измерения также для неферромагнитных металлических материалов. Кроме того, устройство 1 оценки, реализуя предложенный способ, способно коррелировать измерения, выполненные при низкой и высокой скорости деформации, причем эта низкая скорость деформации находится в диапазоне от 1×10-4 до 10×10-4 с-1 и соответствует статическим лабораторным условиям, а высокая скорость деформации находится в диапазоне от 0,1 до 10 с-1 и соответствует динамическим условиям процесса холодного деформирования.

Следует отметить, что чертежи, которые представляют схематические виды частей устройства оценки металлического материала, выполнены не в масштабе, а нарисованы для того, чтобы подчеркнуть важные признаки изобретения.

Кроме того, на чертежах схематически представлены различные элементы, причем их форма может варьироваться в зависимости от желаемого применения.

В более общем виде настоящее изобретение относится к способу непрерывной оценки механических и микроструктурных свойств катаного металлического материала L в процессе холодного деформирования, подвергаемого комбинациям деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, прикладываемых с высокой скоростью деформации, обозначенной как скорость v1 в диапазоне от 0,1 до 10 с-1, что соответствует динамическим условиям, и с низкой скоростью деформации, обозначенной как скорость v2 в диапазоне от 1×10-4 до 10×10-4 с-1, которая соответствует лабораторным статическим условиям.

Этот способ включает, в частности, этап:

- измерения характеристических параметров процесса холодного деформирования в динамических условиях, включающих по меньшей мере одно значение температуры Т, одну деформацию ε и одну скорость  деформации катаного листа L;

деформации катаного листа L;

- измерение деформирующих усилий, выбранных из сжимающих усилий (Fc), растягивающих усилий (Tin, Tout) и изгибающего момента, прикладываемых к катаному листу (L) с высокой скоростью деформации.

Предпочтительно, в соответствии с настоящим изобретением этот способ дополнительно включает этап:

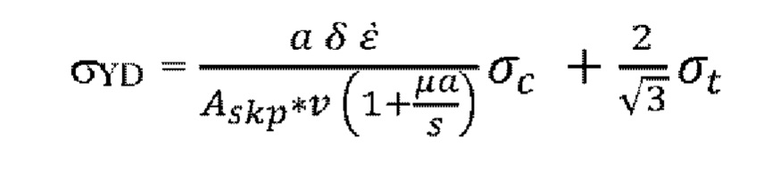

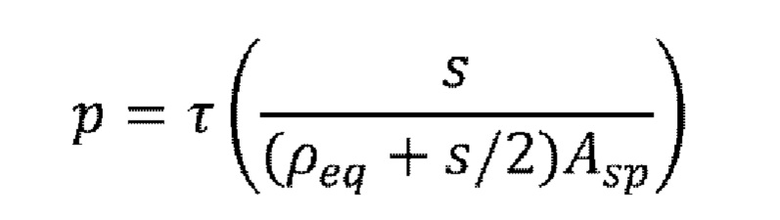

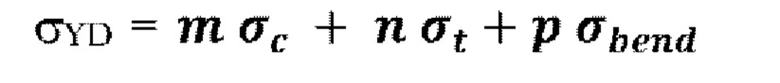

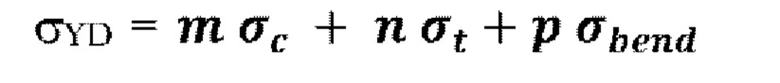

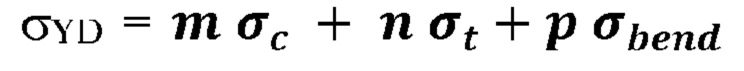

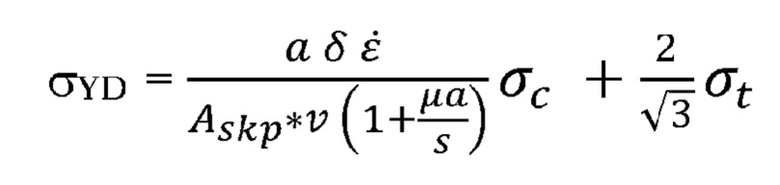

- расчета предела текучести σYD при растяжении с высокой скоростью деформации согласно следующему уравнению:

σYD=m σс + n σt + ρ σbend

где:

σс - предел прочности на сжатие катаного листа L, когда к нему приложено сжимающее усилие Fc;

σt - предел прочности при растяжении катаного листа L, когда к нему приложены растягивающие усилия Tin и Tout;

σbend - предел прочности при изгибе катаного листа L, когда к нему приложен изгибающий момент; а также

m, n, p, - первый, второй и третий параметры, соответственно, являющиеся функцией непрерывно измеряемых рабочих параметров процесса холодного деформирования и функцией катаного листа L в отношении химического состава и рабочих параметров предшествующего процесса горячего деформирования касательно начальной и конечной температуры горячего деформирования, температуры смотки в рулон и размера зерна.

Преимущественно, этот способ также включает этап:

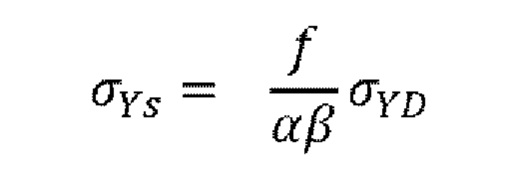

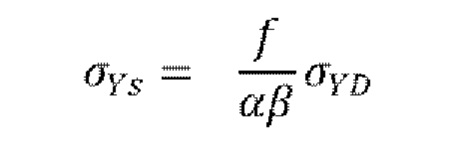

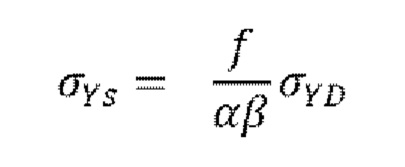

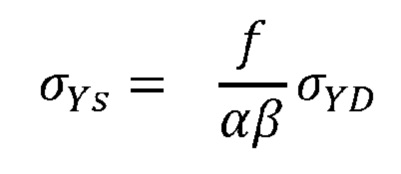

- расчета предела текучести σYS при растяжении с низкой скоростью деформации согласно следующему уравнению:

где:

σYD - предел текучести при растяжении с высокой скоростью деформации;

f - статистический коэффициент оптимизации для данных, измеренных при низкой скорости деформации и высокой скорости деформации;

α - первый характеристический параметр катаного листа L, являющийся функцией химического состава листа L и рабочих параметров процесса горячего деформирования этого листа L;

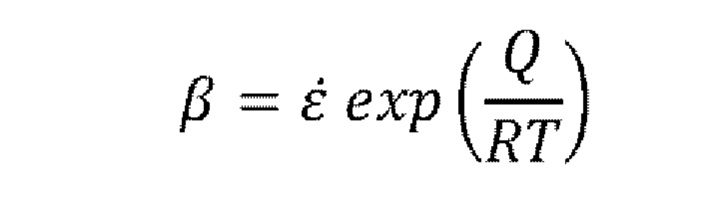

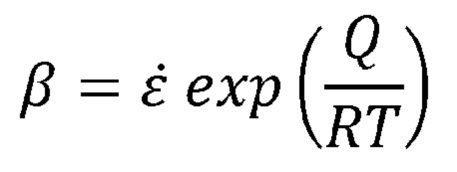

β - второй характеристический параметр катаного листа L, являющийся функцией процесса холодного деформирования, рассчитываемый как:

где

- скорость деформации,

- скорость деформации,

Q - энергия активации деформации этого катаного листа L, определяемая с помощью лабораторных испытаний,

R - постоянная Больцмана для идеальных газов, и

Т - температура катаного листа L.

Следует отметить, что α и β являются физическими параметрами.

Обычно, статистический коэффициент f оптимизации имеет значение в диапазоне от 0,1 до 1,5, первый характеристический параметр α имеет значение в диапазоне от 0,05 до 5, а второй характеристический параметр β имеет значение в диапазоне от 0,1 до 200.

Преимущественно в соответствии с настоящим изобретением этот способ также включает этапы:

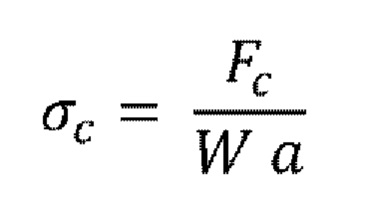

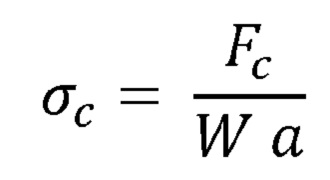

- расчета предела прочности σс на сжатие катаного листа L, когда к нему прикладывают сжимающее усилие Fc согласно следующему уравнению:

где:

Fc - сжимающее усилие, приложенная к катаному листу L;

W - ширина катаного листа L; и

- дуга, образованная катаным листом L в соответствии со средством приложения сжимающего усилия Fc;

- дуга, образованная катаным листом L в соответствии со средством приложения сжимающего усилия Fc;

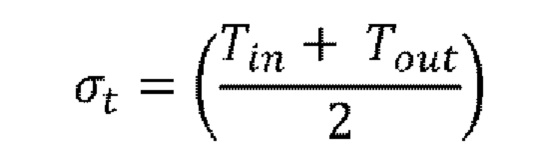

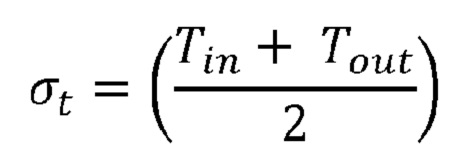

- расчета предела прочности σt при растяжении катаного листа L, когда к нему приложены растягивающие усилия Tin и Tout согласно следующему уравнению:

где:

Tin, Tout - растягивающие усилия, приложенные к катаному листу L в начальных и конечных позициях приложения, соответственно, обозначенных in и out; и

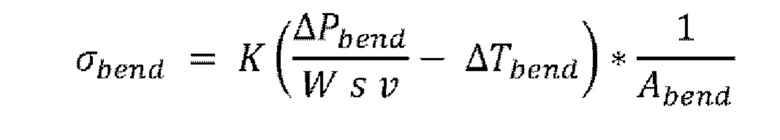

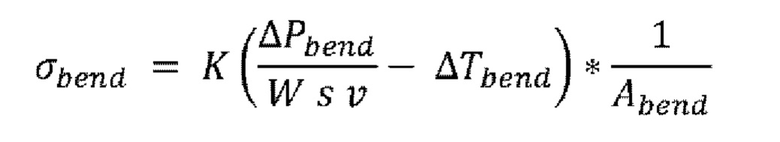

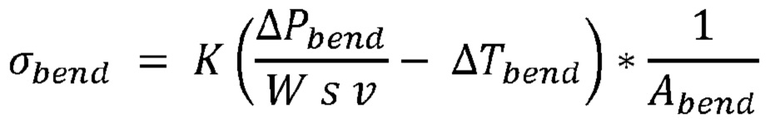

- расчета предела прочности σbend при изгибе катаного листа L, когда к нему приложен изгибающий момент согласно следующему уравнению:

где:

К - параметр, являющийся функцией толщины s и коэффициента трения μ катаного листа L, и имеющий значения в диапазоне от 0,1 до 10;

ΔPbend - изменения мощности двигателей средств приложения изгибающего момента между соответствующими начальной и конечной позициями приложения к катаному листу L, то есть, ΔPbend=(Pout-Pin),

W - ширина катаного листа L;

S - толщина катаного листа L;

υ - скорость материала L в процессе деформирования,

ΔTbend - изменение прочности средства приложения изгибающего момента между соответствующими начальной и конечной позициями приложения к катаному листу L, то есть ΔTbend=(Tout-Tin), и

Abend - удлинение этого катаного листа L, вызванное изгибающим моментом.

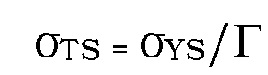

Предпочтительно, способ в соответствии с настоящим изобретением дополнительно включает этап расчета предела прочности σTS на разрыв катаного металлического материала L согласно следующему уравнению:

σTS=σYS/Г

где:

σYS - предел текучести при растяжении с низкой скоростью деформации и

Г - коэффициент корреляции, имеющий значение от 0,5 до 1. Г - это также физический параметр.

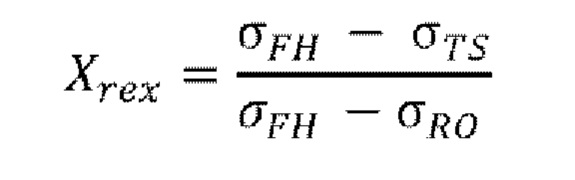

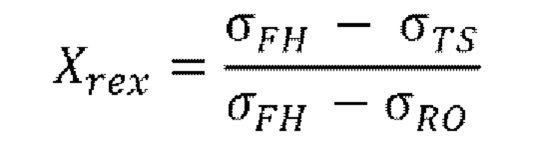

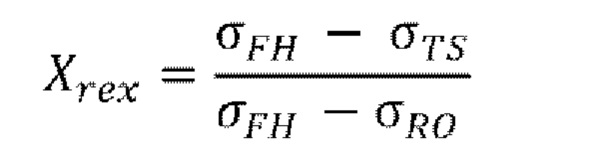

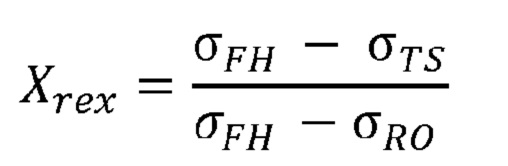

И, наконец, способ включает дополнительный этап расчета рекристаллизованной фракции Xrex катаного листа L согласно следующему уравнению:

где:

σFH - предел прочности на разрыв катаного листа L после холодного деформирования, полученный в статических условиях, σTS - предел прочности на разрыв в статических условиях, и

σRO - предел прочности на разрыв катаного листа L с полностью рекристаллизованной микроструктурой (Xrex=100%), полученный при лабораторных испытаниях.

Как будет объяснено ниже, значения первого, второго и третьего параметров m, n и p зависят от типа средств приложения деформирующих усилий к катаному листу L, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента. Конкретно, эти первый, второй и третий параметры m, n и p зависят от технологических параметров, таких как усилия, приложенные к катаному листу L, и последующие удлинения, а первый параметр m и третий параметр p зависят также от истории обработки самого материала, как будет объяснено ниже.

Фактически, настоящее изобретение также относится к устройству 1 оценки, способному реализовать способ оценки механических и микроструктурных свойств катаного металлического материала L, основанный на корреляции между этими свойствами и технологическими параметрами, регистрируемыми при высокой и низкой скорости деформации.

В более общей форме, как схематически показано на ФИГ. 1, устройство 1 оценки содержит по меньшей мере:

- первые средства 10, 20 приложения, модуляции и измерения деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, прикладываемых к катаному листу L во время процесса деформирования с высокой скоростью деформации в диапазоне от 0,1 до 10 с-1, который соответствует динамическим условиям; а также

- первое средство 9 измерения деформации катаного листа L после приложения деформирующих усилий при высокой скорости деформации, соединенное с первым средством 10, 20 приложения, модуляции и измерения.

Эти первые средства 10, 20 приложения, модуляции и измерения деформирующих усилий и первое средство 9 измерения деформации катаного листа L после приложения деформирующих усилий при высокой скорости деформации по существу образуют рабочую станцию 1А устройства 1 оценки.

Такое устройство 1 оценки также содержит:

- второе средство 10' приложения, модуляции и измерения деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, прикладываемых к катаному листу L в процессе деформирования с низкой скоростью деформации в диапазоне от 1×10-4 до 10×10-4 с-1, который соответствует статическим лабораторным условиям; а также

- второе средство 9' измерения деформации катаного листа L после приложения деформирующих усилий при низкой скорости деформации, соединенное со вторым средством 10' приложения, модуляции и измерения.

Эти второе средство 10' приложения, модуляции и измерения деформирующих усилий и второе средство 9' измерения деформации катаного листа L после приложения деформирующих усилий при низкой скорости деформации по существу образуют лабораторную станцию IB устройства 1 оценки.

Предпочтительно устройство 1 оценки также содержит:

- средство 16 расчета механических и микроструктурных свойств катаного листа L, соединенное с первым и вторым средствами 9, 9' измерения и пригодное для реализации способа по настоящему изобретению; и

- средство 25 корреляции данных, измеренных при высокой скорости деформации и при низкой скорости деформации.

Более конкретно, средства приложения, модуляции и измерения деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, действуют так, чтобы прикладывать сжимающее усилие Fc, составляющее от 100 кН до 5000 кН, и растягивающее усилие Ft, составляющее от 0,1 кН и 200 кН, чтобы получить требуемую деформацию, в частности, контролируемое удлинение катаного металлического материала L.

Предпочтительно, относительное удлинение катаного металлического материала L регулируют таким образом, чтобы оно составляло от 0,02% до 30%, предпочтительно от 0,02% до 5%.

В соответствии с вариантом осуществления, схематически проиллюстрированном на ФИГ. 2, деформирующие усилия прикладывают к катаному листу L посредством процесса деформирования, выполняемого с помощью холодной прокатки в дрессировочном стане 10. Дрессировочный стан 10 представляет собой систему, содержащую по меньшей мере прокатные валки, пригодные для приложения к катаному металлическому материалу L соответствующих сжимающих усилий Fc, и систему дополнительных натяжных роликов, пригодных для приложения к этому катаному листу L соответствующих растягивающих усилий Tin, Tout в соответствии с входными и выходными позициями этих дополнительных натяжных валков.

Более конкретно, как показано на ФИГ. 2, дрессировочный стан 10 содержит по меньшей мере один блок 10А натяжных роликов, через который пропускают катаный лист L, механические и микроструктурные свойства которого должны быть измерены, причем блок 10А содержит по меньшей мере одну пару рабочих валков 11А, 11В, пригодных для приема катаного листа L, изготовленных предпочтительно из высокопрочного материала, такого как сталь HSS (быстрорежущая сталь), или сталь с высоким содержанием хрома, находящихся в непосредственном контакте с катаным листом L и прикладывающих к нему сжимающее усилие Fc с противоположных сторон, и пару опорных валков 12А, 12В, которые применяют для придания большей жесткости рабочим валкам 11А, 11В и блоку 10А натяжных роликов в целом. Более конкретно, по меньшей мере один опорный валок 12А, 12В или заплечик опирается на каждый из рабочих валков 11А, 11В, и обычно имеет больший диаметр, чем соответствующий рабочий валок 11А, 11В, на который он давит.

Каждый рабочий валок 11А, 11В дополнительно содержит соответствующую центральную часть, называемую столом, поверхность которого выполнена особенно твердой, в частности, с твердостью в диапазоне 30-80 HRC [Твердость по Роквеллу по шкале С], посредством соответствующих термических обработок, и соответствующие концы, на которых обычно расположены подшипники, пригодные для обеспечения вращения рабочих валков 11А, 11В, в частности, способные выдерживать высокие усилия, подобные тем, которые действуют при изготовлении листового проката, в частности стали, то есть сжимающие усилия Fc в диапазоне от 100 кН до 5000 кН и растягивающие усилия Ft в диапазоне от 0,1 кН до 200 кН.

Фактически можно подтвердить, что приложение сжимающих усилий Fc в диапазоне от 100 кН до 5000 кН и растягивающих усилий Ft в диапазоне от 0,1 кН до 200 кН позволяет получить деформацию катаного металлического материала L, в частности, относительное удлинение катаного листа в диапазоне от 0,02% до 30%, предпочтительно от 0,02% до 5%.

Как показано на ФИГ. 2, блок 10А натяжных роликов вставлен в станину 2 дрессировочного стана 10 и соединен по меньшей мере с одним гидравлическим роликом 3 или HGC (гидравлическая система управления зазором) и с соответствующими регулировочными болтами 4, только один из которых виден на ФИГ. 2. Расстояние между рабочими валками 11А и 11В блока 10А натяжных валков, обычно называемое как раствор валков, механически фиксируют на начальном этапе с помощью регулировочных болтов 4, расположенных с обеих боковых сторон блока 10А натяжных валков и соединенных с кожухом 5, в котором установлены опорные валки 12А, 12В и рабочие валки 11А, 11В, и который оснащен подходящими соединительными шарнирами 6.

Только после этого используют гидравлический ролик 3 для точного позиционирования этих рабочих валков 11А, 11В блока 10А натяжных роликов, в частности, для приложения требуемого сжимающего усилия Fc к катаному листу L благодаря датчикам положения, которые способны управлять посредством блока 7 управления сервоклапанами для регулировки положения рабочих валков 11А, 11В.

Другими словами, гидравлический ролик 3, регулировочные болты 4, блок 7 управления, а также соответствующие датчики положения и сервоклапаны образуют средства приложения и модуляции сжимающего усилия Fc, прикладываемого к катаному листу L в дрессировочном стане 10.

Кроме того, дрессировочный стан 10 содержит по меньшей мере один тензодатчик 8, способный измерять сжимающее усилие Fc и обычно соединенный с блоком 7 управления, образуя средство измерения этого сжимающего усилия Fc.

Предпочтительно, дрессировочный стан 10 дополнительно содержит систему дополнительных натяжных роликов, пригодных для приложения к катаному металлическому материалу L соответствующих растягивающих усилий, например, в форме группы 15 натяжных роликов, способных прикладывать требуемые растягивающие усилия Tin, Tout к катаному металлическому материалу L посредством сдвоенной системы натяжных роликов.

Предпочтительно, группа 15 натяжных роликов содержит регулировочные средства (не показаны), способные изменять растягивающее усилие Ft, приложенное к катаному листу L, в диапазоне от 0,1 кН до 200 кН; значение, выбранное для этого растягивающего усилия Ft, зависит, в частности, от формата катаного листа L, более конкретно от профиля его сечения. Таким образом, эти регулировочные средства группы 15 натяжных роликов образуют средства модуляции растягивающего усилия Ft, приложенного к катаному листу L устройства 1 оценки.

Можно убедиться, что суммарное воздействие растягивающих усилий Ft и сжимающих усилий Fc, прикладываемых к катаному листу L, приводит к удлинению самого катаного листа L, обычно на величину, составляющую от 0,02% до 30%, предпочтительно от 0,02% до 5%.

Устройство 1 оценки дополнительно содержит вычислительное средство 16, соединенное со средством 9 измерения и способное оценивать механические и микроструктурные свойства катаного листа L и предоставлять на выходе данные для реализации описанного выше способа.

Значения, полученные средством 9 измерения, передаются в вычислительное средство 16, в которое также отправляются значения сжимающих усилий Fc и растягивающих усилий Ft, прикладываемых к катаному листу L, непосредственно измеренных тензодатчиком 8.

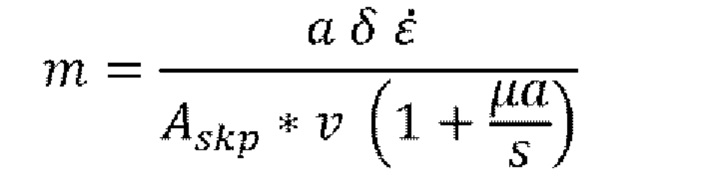

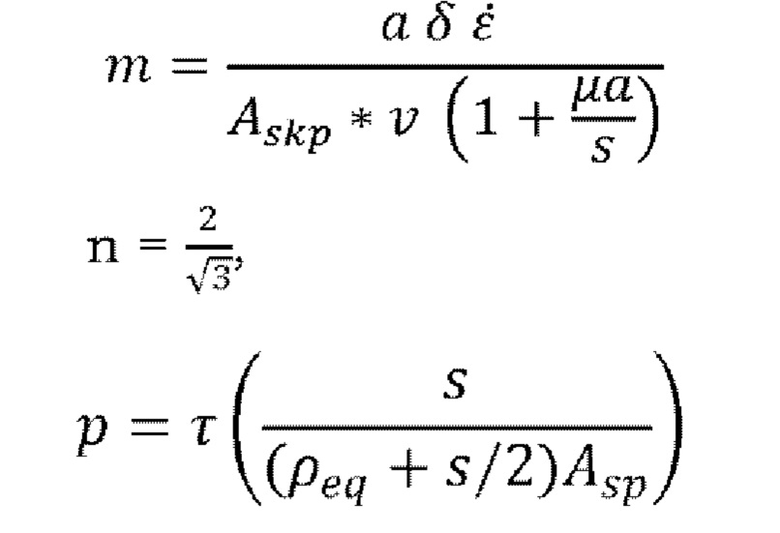

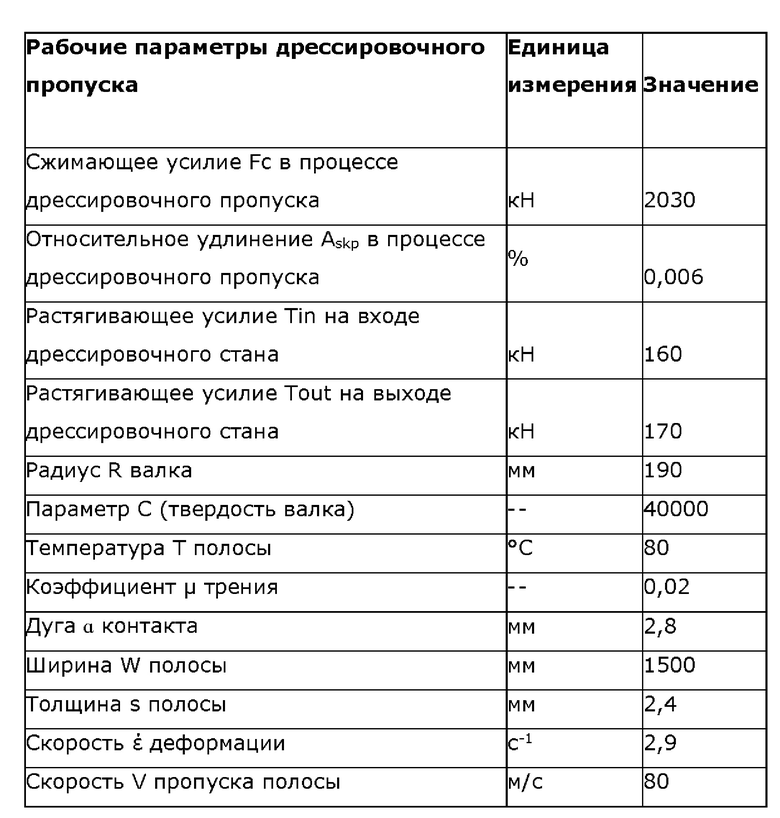

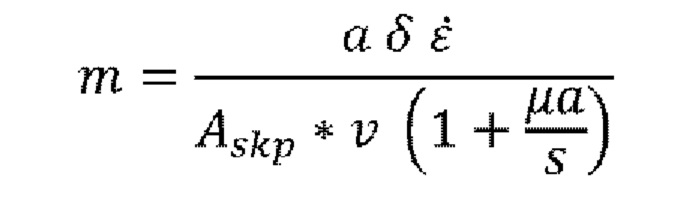

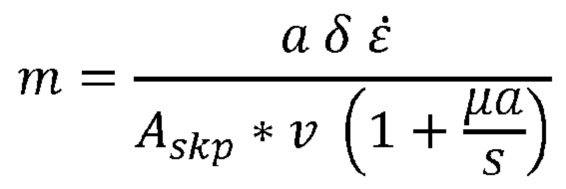

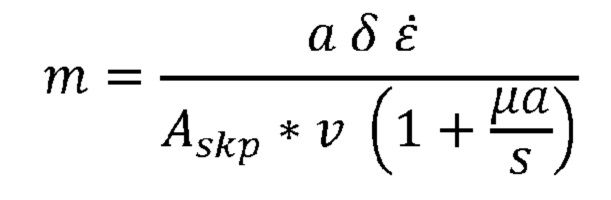

Можно подтвердить, что за счет использования дрессировочного стана 10, содержащего прокатные валки, пригодные для приложения к катаному металлическому материалу L соответствующих сжимающих усилий Fc, и системы дополнительных натяжных роликов, пригодных для приложения к этому материалу подходящих растягивающих усилий Tin, Tout, соответствующих входной и выходной позициям этих дополнительных натяжных роликов, первый параметр m для расчета предела текучести σYD при растяжении с высокой скоростью деформации равен:

где:

- дуга, образованная катаным листом L в соответствии с прокатными валками дрессировочного стана 10;

- дуга, образованная катаным листом L в соответствии с прокатными валками дрессировочного стана 10;

δ - первый параметр, который зависит от характеристик катаного листа L, в том числе химического состава и рабочих параметров процесса горячего деформирования этого катаного листа L;

- скорость деформации катаного листа L в процессе прокатки в дрессировочном стане 10;

- скорость деформации катаного листа L в процессе прокатки в дрессировочном стане 10;

Askp - удлинение катаного листа L в соответствии с технологическими параметрами дрессировочного стана 10;

μ - коэффициент трения в соответствии с прокатными валками дрессировочного стана 10;

где μ и δ - физические параметры.

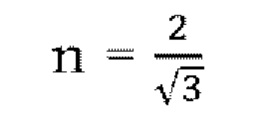

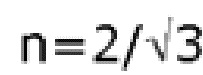

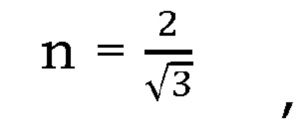

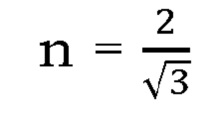

Более того, оказывается, что в дрессировочном стане 10 второй параметр всегда равен:

в то время как третий параметр p равен нулю (р=0).

Другими словами, в случае использования дрессировочного стана 10, предел текучести σYD при растяжении с высокой скоростью деформации рассчитывают по следующему уравнению:

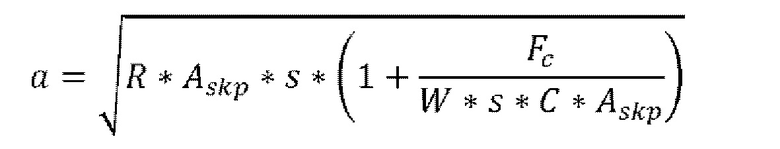

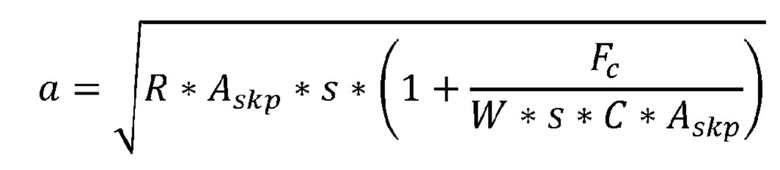

Обычно дугу  контакта между прокатными валками дрессировочного стана 10 и катаным металлическим материалом L рассчитывают в соответствии со следующим уравнением:

контакта между прокатными валками дрессировочного стана 10 и катаным металлическим материалом L рассчитывают в соответствии со следующим уравнением:

где:

R - радиус изгиба прокатных валков дрессировочного стана 10,

Askp - удлинение катаного листа L в дрессировочном стане 10,

Fc - сжимающее усилие, приложенное в дрессировочном стане 10,

и

С - параметр, который зависит от твердости поверхности прокатных валков дрессировочного стана 10, и величина которого составляет от 10000 до 200000, причем С является физическим параметром.

Кроме того, первый параметр δ имеет величину в диапазоне от 0,5 до 1,5, а коэффициент трения μ имеет величину в диапазоне от 0,001 до 0,5.

В соответствии с альтернативным вариантом осуществления изобретения, схематично показанным на ФИГ. 3, к катаному листу L прикладывают деформирующие усилия в процессе холодного деформирования с помощью растяжной  машины 20, которая в качестве основных элементов содержит изгибающие ролики, способные прикладывать к этому катаному листу L изгибающий момент, и натяжные ролики, которые соединены с приводными двигателями и способны прикладывать растягивающие усилия Tin, Tout в соответствии с входной и выходной позициями вместе с изменением мощности Pin, Pout двигателей.

машины 20, которая в качестве основных элементов содержит изгибающие ролики, способные прикладывать к этому катаному листу L изгибающий момент, и натяжные ролики, которые соединены с приводными двигателями и способны прикладывать растягивающие усилия Tin, Tout в соответствии с входной и выходной позициями вместе с изменением мощности Pin, Pout двигателей.

Конкретно, растяжная  машина 20 содержит по меньшей мере одну комбинированную систему роликов, в частности, изготовленных из высокопрочной стали и пригодных для приложения соответствующих растягивающих и сжимающих усилий к катаному листу L. Более конкретно, катаный лист L деформируют за счет совместного действия продольной нагрузки или растягивающего усилия Т в направлении Dir смещения катаного листа L, приложенного посредством натяжных роликов 17, и изгибающего момента МЛ, создаваемого серией изгибающих роликов 18.

машина 20 содержит по меньшей мере одну комбинированную систему роликов, в частности, изготовленных из высокопрочной стали и пригодных для приложения соответствующих растягивающих и сжимающих усилий к катаному листу L. Более конкретно, катаный лист L деформируют за счет совместного действия продольной нагрузки или растягивающего усилия Т в направлении Dir смещения катаного листа L, приложенного посредством натяжных роликов 17, и изгибающего момента МЛ, создаваемого серией изгибающих роликов 18.

Как показано на ФИГ. 3, в предпочтительном варианте осуществления изобретения растяжная  машина 20 содержит по меньшей мере первый и второй натяжные ролики 17А и 17В, расположенные перед и после изгибающих роликов 18 по направлению Dir, соответственно.

машина 20 содержит по меньшей мере первый и второй натяжные ролики 17А и 17В, расположенные перед и после изгибающих роликов 18 по направлению Dir, соответственно.

Кроме того, растяжная  машина 20 содержит множество групп изгибающих роликов, обозначенных как 181, 182 и 18n, каскадно соединенных одна с другой.

машина 20 содержит множество групп изгибающих роликов, обозначенных как 181, 182 и 18n, каскадно соединенных одна с другой.

Обычно, растяжная  машина 20 прикладывает деформирующее усилие к катаному листу L, содержащее растягивающую компоненту Tin, Tout, создаваемую натяжными роликами 17, и изгибающий момент MfI, создаваемый при изгибе катаного листа L, когда он проходит через изгибающие ролики 18, воздействие которых создает контролируемый изгиб самого катаного листа.

машина 20 прикладывает деформирующее усилие к катаному листу L, содержащее растягивающую компоненту Tin, Tout, создаваемую натяжными роликами 17, и изгибающий момент MfI, создаваемый при изгибе катаного листа L, когда он проходит через изгибающие ролики 18, воздействие которых создает контролируемый изгиб самого катаного листа.

Общая деформация, которой подвергается катаный металлический материал L, обычно составляет менее 10%, и ее измеряют с помощью средства измерения деформации катаного листа L, такого как указанное выше средство 9 измерения.

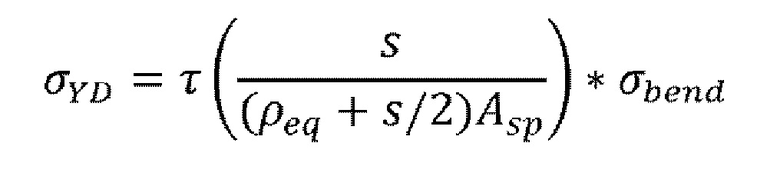

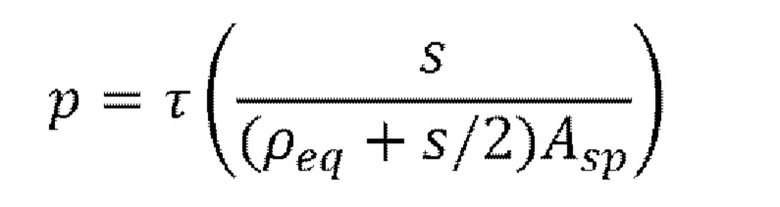

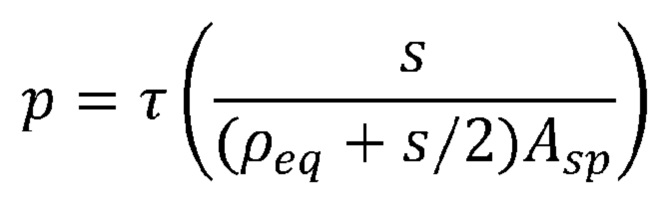

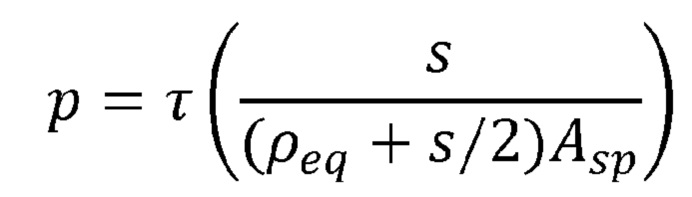

Можно подтвердить, что при использовании растяжной  машины 20, содержащей изгибающие ролики, способные прикладывать к катаному металлическому материалу L изгибающий момент, и натяжные ролики, связанные с силовыми двигателями, способными прикладывать растягивающие усилия Tin, Tout, первый и второй параметры m, n для расчета предела текучести σYD при растяжении с высокой скоростью деформации равны нулю (m=0, n=0), а третий параметр p равен:

машины 20, содержащей изгибающие ролики, способные прикладывать к катаному металлическому материалу L изгибающий момент, и натяжные ролики, связанные с силовыми двигателями, способными прикладывать растягивающие усилия Tin, Tout, первый и второй параметры m, n для расчета предела текучести σYD при растяжении с высокой скоростью деформации равны нулю (m=0, n=0), а третий параметр p равен:

где:

τ - третий характеристический параметр катаного листа L, являющийся функцией химического состава и рабочих параметров процесса горячего деформирования этого катаного листа L, причем т является физическим параметром величиной в диапазоне от 0,1 до 10,

ρeq - эквивалентный радиус изгиба катаного листа L в растяжной  машине 20, и

машине 20, и

Asp - удлинение катаного листа L в растяжной  машине 20.

машине 20.

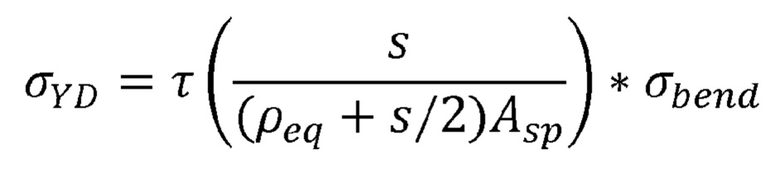

Таким образом, предел текучести σYD при растяжении с высокой скоростью деформации в случае использования растяжной правильной машины 20 рассчитывают по следующему уравнению:

Кроме того, дрессировочный стан 10 можно использовать в сочетании с растяжной  машиной 20, чтобы приложить к катаному листу L сжимающие усилия, растягивающие усилия и изгибающий момент, и, в этом случае, параметры уравнения для расчета предела текучести σYD при растяжении с высокой скоростью деформации составляют:

машиной 20, чтобы приложить к катаному листу L сжимающие усилия, растягивающие усилия и изгибающий момент, и, в этом случае, параметры уравнения для расчета предела текучести σYD при растяжении с высокой скоростью деформации составляют:

Средство 10' приложения, модуляции и измерения деформирующих усилий, прикладываемых к катаному листу, а также средство 9' измерения при низкой скорости деформации на лабораторной станции 1В образованы машиной для испытаний на растяжение.

Заявитель выполнил проверку предложенного способа оценки для каждого класса металлических материалов, представляющих интерес, таких как, например, AHSS (улучшенная сталь повышенной прочности) с малым количеством неметаллических включений, нержавеющие стали, алюминиевые сплавы и т.д., и он мог убедиться, что значения, рассчитанные по описанному выше способу и экспериментальные данные различаются менее чем на 1%.

Для проверки предложенного способа и устройства и, в частности, для оценки новых выбранных физических параметров были проведены длительные эксперименты в виде серии испытаний на растяжение, химических анализов и микроструктурных исследований, и был проведен соответствующий численный анализ, выполненный таким образом, чтобы иметь возможность правильно сравнивать и сопоставлять данные, полученные при низкой скорости деформации, с данными, полученными при высокой скорости деформации, чтобы оценить посредством настоящего изобретения реальные механические и микроструктурные свойства материала.

Результаты этих проверок представлены в следующих примерах.

Пример 1

Измерения проводили в соответствии с предложенным выше способом в линии непрерывной гальванизации на полосе из стали марки S320GD (EN10346).

Измерение механических характеристик проводили непрерывно в процессе дрессировочного пропуска, характеризующегося следующими рабочими параметрами:

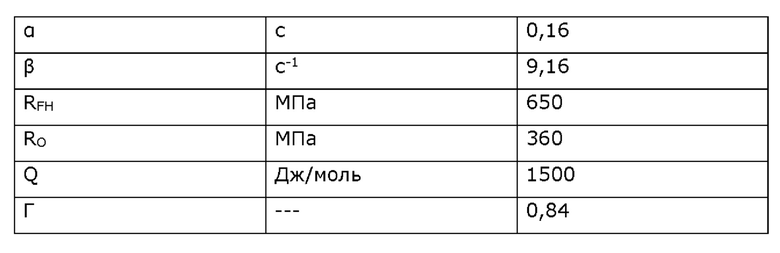

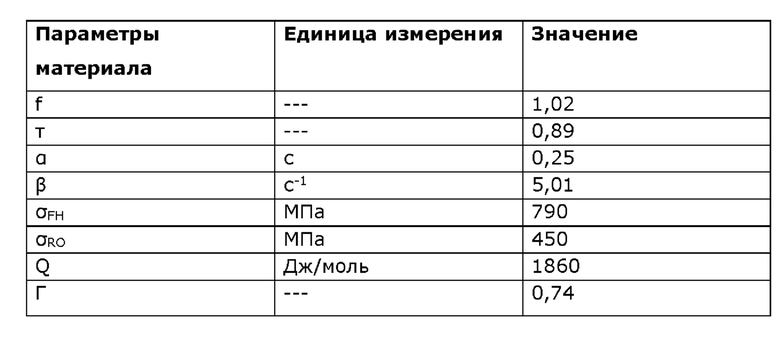

Параметры материала по настоящему примеру представлены в следующей таблице:

где α, β, μ, С, Г и δ - физические параметры.

Расчет механических характеристик (текучесть, сопротивление разрушению) и рекристаллизованной фракции выполняют на следующем этапе.

Предел текучести σYD при высокой скорости деформации рассчитывают по общему уравнению:

Если при дрессировочном пропуске р=0 и  , то m рассчитывают по уравнению:

, то m рассчитывают по уравнению:

При этом предел текучести материала по настоящему примеру при высокой скорости деформации составляет:

σYD=438 МПа

Механические характеристики металлического материала, оцененные в ходе испытаний на растяжение, измеряли практически в статическом состоянии, то есть при низкой скорости деформации (в диапазоне от 10-3 с-1 до 10-4 с-1).

По результатам очень широкого ряда лабораторных испытаний, для таких условий вывели эмпирическое соотношение между пределом текучести при низкой и высокой скорости деформации:

На основании вышеупомянутых параметров можно рассчитать значение предела текучести соответствующего материала (S320GD):

σYs=348 МПа

Значения, рассчитанные с помощью устройства, представленного в настоящем документе, на основе экспериментальных значений, полученных в ходе лабораторных испытаний на растяжение, упоминаются на диаграмме на ФИГ. 4. Как можно заметить, соответствие является превосходным, поскольку эти значения, рассчитанные в соответствии с предлагаемым способом, имеют очень ограниченную дисперсию (<± 1%) относительно экспериментальных значений.

Предел прочности σTS на разрыв этого материала рассчитывают по уравнению:

σTS=OYS/Г

В этом примере рассчитанное значение предела прочности на разрыв составляет σTS = 574 МПа.

Рекристаллизованную фракцию рассчитывают по следующему эмпирическому уравнению:

где:

σFH - предел прочности на разрыв при растяжении материала после холодной прокатки,

σTS - предел прочности на разрыв при растяжении, непрерывно рассчитываемый на предыдущем этапе, и

σRO - предел прочности на разрыв при растяжении материала в условиях полной рекристаллизации (Xrex=100%).

Для стали марки S320GD параметры σFH и σRO были оценены с помощью лабораторных испытаний и составили соответственно: 650 МПа и 360 МПа, в соответствии с чем в этом примере Xrex=100%.

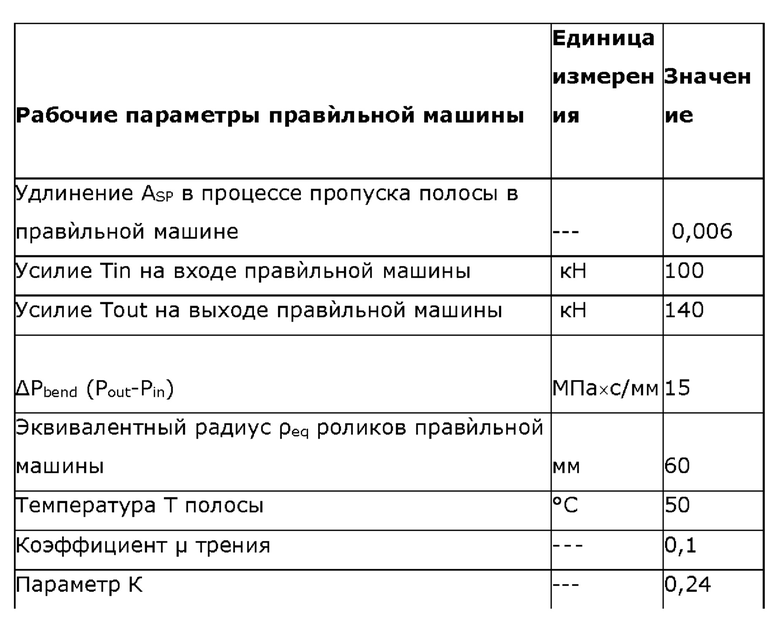

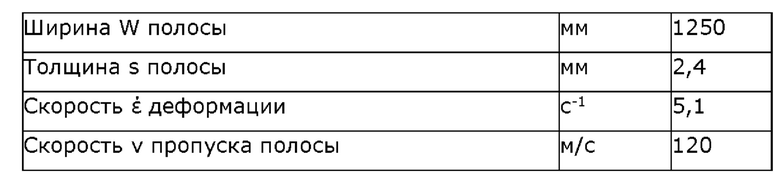

Пример 2

Измерения выполнили в соответствии с предложенным выше способом в линии непрерывной гальванизации полосы из стали марки HX420LAD (EN 10346).

Эти измерения механических свойств выполняли непрерывно на растяжной правильной машине, рабочие параметры которой представлены ниже:

Параметры материала по настоящему примеру показаны в следующей таблице.

где α, β, μ, С, Г и т - физические параметры.

Расчет механических характеристик (предел текучести, сопротивление разрушению) и рекристаллизованной фракции выполняют на следующих этапах.

Предел текучести σYD при высокой скорости деформации рассчитывают по общему уравнению:

При использовании растяжной правильной машины, получаем m=0, n=0 и, таким образом,

σYD = ρσbend

где параметр ρ рассчитывают по уравнению:

где т - еще один параметр, связанный с химическим составом и способом горячей прокатки.

Таким образом, предел прочности полосы при изгибе рассчитывают по следующему уравнению:

Вводя значения параметров технологического процесса и параметры материала, получим: σbend = 90 МПа.

Следовательно, динамический предел текучести при растяжении определяется уравнением:

В случае этого примера получим: σYD = 540 МПа.

Механические свойства металлического материала, оцененные в ходе испытаний на растяжение, измеряли практически в статическом состоянии, то есть при низкой скорости деформации (в диапазоне от 10-3 с-1 до 10-4 с-1).

По результатам очень широкого ряда лабораторных испытаний, для таких условий вывели эмпирическое соотношение между пределом текучести при низкой и высокой скорости деформации:

На основании вышеупомянутых параметров можно рассчитать значение предела текучести соответствующего материала (HX420LAD):

σYS=432 МПа

Предел прочности этого материала на разрыв рассчитывают по уравнению:

σTS=σYS/Г

В этом примере расчетное значение предела прочности на разрыв составляет величину σTS = 584 МПа.

Рекристаллизованную фракцию рассчитывают по следующему эмпирическому уравнению:

где:

σFH - предел прочности на разрыв при растяжении материала после холодной прокатки,

σTS - предел прочности на разрыв при растяжении, непрерывно рассчитываемый на предыдущем этапе, и

σRO - предел прочности на разрыв при растяжении материала в условиях полной рекристаллизации (Xrex = 100%).

Для стали марки HX420LAD величина Xrex = 100%.

В заключение необходимо отметить, что устройство оценки согласно изобретению позволяет реализовать способ оценки механических и микроструктурных свойств катаного металлического материала из стали или металлических сплавов, который можно использовать на линиях непрерывной обработки легированных и нелегированных сталей и в целом металлических сплавов.

Более конкретно, этот способ обеспечивает приложение к катаному листе соответствующих комбинаций деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, и последующее измерение при низкой скорости деформации (от 1×10-4 до 10×10-4 с-1, соответствующей статическим лабораторным условиям) и при высокой скорости деформации (от 0,1 до 10 с-1, соответствующей динамическим условиям технологического процесса), с тем чтобы рассчитать механические и микроструктурные свойства самого катаного листа, в частности, предел текучести σYS при растяжении с низкой скоростью деформации, предел текучести σYD при высокой скорости деформации и предел прочности σTS на разрыв.

Следует подчеркнуть, что способ и устройство оценки пригодны для всех ферромагнитных и неферромагнитных металлических материалов, в частности аустенитных и ферритных нержавеющих сталей, углеродистых сталей, алюминиевых сплавов, медных сплавов и т.д.

Кроме того, в соответствии с настоящим изобретением предложенный способ позволяет также эффективно оценить процент рекристаллизации холоднодеформированного катаного листа, например, после высокотемпературного отжига.

Очевидно, что для удовлетворения условных и конкретных требований специалист в данной области техники может внести в вышеописанное устройство и способ оценки несколько модификаций и изменений, которые входят в объем защиты изобретения, как определено следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения механических свойств металлических изделий | 1989 |

|

SU1820277A1 |

| ТЕКСТУРИРОВАНИЕ ПОВЕРХНОСТИ ДЕФОРМИРУЮЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2677814C2 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| СПОСОБ ПРОИЗВОДСТВА УПРОЧНЕННОГО АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2015 |

|

RU2583554C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2004 |

|

RU2259249C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ИНФОРМАЦИЕЙ О МАТЕРИАЛЕ ЛИСТОВОЙ СТАЛИ ДЛЯ ОТГРУЗКИ И СПОСОБ ИСПОЛЬЗОВАНИЯ ТАКОЙ ИНФОРМАЦИИ | 2008 |

|

RU2441724C2 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ правки длинномерных заготовок | 1990 |

|

SU1782686A1 |

Изобретение относится к непрерывной оценке механических и микроструктурных свойств металлического материала в процессе холодного деформирования. Сущность: осуществляют измерения характеристических параметров процесса холодного деформирования в динамических условиях, включающих по меньшей мере одно значение температуры (Т), деформации (ε) и скорости ( ) деформации катаного листа (L). Дополнительно осуществляют расчет предела текучести при растяжении с высокой скоростью деформации в соответствии с уравнением (I), где: σс - предел прочности на сжатие катаного листа (L) при приложении к нему сжимающего усилия (Fc); σt - предел прочности катаного листа (L) на растяжение при приложении к нему растягивающих усилий (Tin, Tout); σbend - предел прочности катаного листа (L) при изгибе, когда к нему прикладывают изгибающий момент; и m, n, p - первый, второй и третий параметры соответственно, являющиеся функцией непрерывно измеряемых рабочих параметров процесса холодного деформирования и функцией катаного листа (L) в отношении его химического состава и предшествующих рабочих параметров процесса горячего деформирования в отношении начальной и конечной температуры горячей прокатки, температуры смотки в рулон и размера зерна; расчет предела текучести при растяжении с низкой скоростью деформации (σYS) в соответствии с уравнением (II), где: σYD - предел текучести при растяжении с высокой скоростью деформации; f - статистический коэффициент оптимизации для данных, измеренных при низкой скорости деформации и при высокой скорости деформации; α - первый характеристический параметр катаного листа (L), являющийся функцией химического состава катаного листа (L) и рабочих параметров процесса горячего деформирования катаного листа (L); и β - второй характеристический параметр катаного листа (L), являющийся функцией процесса холодного деформирования, рассчитанный по уравнению (III), где

) деформации катаного листа (L). Дополнительно осуществляют расчет предела текучести при растяжении с высокой скоростью деформации в соответствии с уравнением (I), где: σс - предел прочности на сжатие катаного листа (L) при приложении к нему сжимающего усилия (Fc); σt - предел прочности катаного листа (L) на растяжение при приложении к нему растягивающих усилий (Tin, Tout); σbend - предел прочности катаного листа (L) при изгибе, когда к нему прикладывают изгибающий момент; и m, n, p - первый, второй и третий параметры соответственно, являющиеся функцией непрерывно измеряемых рабочих параметров процесса холодного деформирования и функцией катаного листа (L) в отношении его химического состава и предшествующих рабочих параметров процесса горячего деформирования в отношении начальной и конечной температуры горячей прокатки, температуры смотки в рулон и размера зерна; расчет предела текучести при растяжении с низкой скоростью деформации (σYS) в соответствии с уравнением (II), где: σYD - предел текучести при растяжении с высокой скоростью деформации; f - статистический коэффициент оптимизации для данных, измеренных при низкой скорости деформации и при высокой скорости деформации; α - первый характеристический параметр катаного листа (L), являющийся функцией химического состава катаного листа (L) и рабочих параметров процесса горячего деформирования катаного листа (L); и β - второй характеристический параметр катаного листа (L), являющийся функцией процесса холодного деформирования, рассчитанный по уравнению (III), где - скорость деформации, Q - энергия активации деформации катаного листа (L), оцениваемая посредством лабораторных испытаний, R - постоянная Больцмана для идеальных газов, и Т - температура катаного листа (L). Устройство содержит: первые средства (10, 20) приложения, модуляции и измерения деформирующих усилий, первое средство (9) измерения деформации, соединенное с первым средством (10, 20) приложения, модуляции и измерения, второе средство (10') приложения, модуляции и измерения деформирующих усилий, второе средство (9') измерения деформации катаного листа (L) после указанного приложения деформирующих усилий при низкой скорости деформации, соединенное со вторым средством (10') приложения, модуляции и измерения, средство (16) расчета механических и микроструктурных свойств катаного листа (L), соединенное с первым и вторым средствами (9, 9') измерения и выполненное с возможностью реализации способа оценки механических и микроструктурных свойств катаного металлического материала, и средство (25) корреляции данных, измеренных при высокой скорости деформации и при низкой скорости деформации. Технический результат: возможность непрерывно выполнять необходимые измерения в процессе производства, позволяющие оценивать механические и микроструктурные свойства катаного металлического материала. 2 н. и 12 з.п. ф-лы, 4 ил.

- скорость деформации, Q - энергия активации деформации катаного листа (L), оцениваемая посредством лабораторных испытаний, R - постоянная Больцмана для идеальных газов, и Т - температура катаного листа (L). Устройство содержит: первые средства (10, 20) приложения, модуляции и измерения деформирующих усилий, первое средство (9) измерения деформации, соединенное с первым средством (10, 20) приложения, модуляции и измерения, второе средство (10') приложения, модуляции и измерения деформирующих усилий, второе средство (9') измерения деформации катаного листа (L) после указанного приложения деформирующих усилий при низкой скорости деформации, соединенное со вторым средством (10') приложения, модуляции и измерения, средство (16) расчета механических и микроструктурных свойств катаного листа (L), соединенное с первым и вторым средствами (9, 9') измерения и выполненное с возможностью реализации способа оценки механических и микроструктурных свойств катаного металлического материала, и средство (25) корреляции данных, измеренных при высокой скорости деформации и при низкой скорости деформации. Технический результат: возможность непрерывно выполнять необходимые измерения в процессе производства, позволяющие оценивать механические и микроструктурные свойства катаного металлического материала. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Способ непрерывной оценки механических и микроструктурных свойств катаного металлического материала в процессе холодного деформирования, согласно которому катаный лист (L) подвергают комбинациям деформирующих усилий, выбранных из сжимающих усилий, растягивающих усилий и изгибающего момента, причем деформирующие усилия прикладывают с низкой скоростью деформации в диапазоне, составляющем от 1×10-4 до 10×10-4 с-1, что соответствует статическим условиям, и деформирующие усилия прикладывают с высокой скоростью деформации в диапазоне от 0,1 до 10 с-1, что соответствует динамическим условиям,

отличающийся тем, что включает этапы:

- измерения характеристических параметров указанного процесса холодного деформирования в динамических условиях, включающих температуру (Т), деформацию (ε) и скорость ( ) деформации указанного катаного листа (L);

) деформации указанного катаного листа (L);

- измерения указанных деформирующих усилий, выбранных из сжимающих усилий (Fc), растягивающих усилий (Tin, Tout) и изгибающего момента, прикладываемых к катаному листу (L) с высокой скоростью деформации;

- расчета предела текучести (σYD) при растяжении с высокой скоростью деформации согласно следующему уравнению:

,

,

где:

σс - предел прочности на сжатие указанного катаного листа (L), когда к нему приложено сжимающее усилие (Fc);

σt - предел прочности при растяжении указанного катаного листа (L), когда к нему приложены растягивающие усилия (Tin, Tout);

σbend - предел прочности при изгибе указанного катаного листа (L), когда к нему приложен изгибающий момент; и

m, n, p, - первый, второй и третий параметры соответственно, являющиеся функцией непрерывно измеряемых рабочих параметров указанного процесса холодного деформирования, дополнительно являющиеся функцией катаного листа (L) в отношении химического состава и дополнительно являющиеся функцией рабочих параметров предшествующего процесса горячего деформирования катанного листа (L) касательно начальной и конечной температуры горячего деформирования, температуры смотки в рулон и размера зерна;

- расчета предела текучести (σYS) при растяжении с низкой скоростью деформации как функции указанного рассчитанного предела текучести (σYD) при растяжении с высокой скоростью деформации согласно следующему уравнению:

,

,

где:

σYD - указанный предел текучести при растяжении с высокой скоростью деформации;

f - статистический коэффициент оптимизации для данных, измеренных при низкой скорости деформации и при высокой скорости деформации;

α - первый характеристический параметр указанного катаного листа (L), являющийся функцией химического состава указанного катаного листа (L) и рабочих параметров процесса горячего деформирования указанного катаного листа (L);

β - второй характеристический параметр указанного катаного листа (L), являющийся функцией указанного процесса холодного деформирования, рассчитываемый как:

,

,

где

- указанная скорость деформации,

- указанная скорость деформации,

Q - энергия активации указанной деформации указанного катаного листа (L), определяемая с помощью лабораторных испытаний, R - постоянная Больцмана для идеальных газов, и Т - температура указанного катаного листа (L).

2. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 1, отличающийся тем, что он дополнительно включает следующие этапы:

- расчет прочности (σс) на сжатие указанного катаного листа (L), когда к нему прикладывают сжимающее усилие (Fc), согласно следующему уравнению:

,

,

где:

Fc - указанное сжимающее усилие, приложенное к катаному листу (L);

W - ширина указанного катаного листа (L); и

- дуга, образованная указанным катаным листом (L) в соответствии со средством приложения указанного сжимающего усилия (Fc) сжатия;

- дуга, образованная указанным катаным листом (L) в соответствии со средством приложения указанного сжимающего усилия (Fc) сжатия;

- расчет указанного предела прочности (σt) при растяжении указанного катаного листа (L), когда к нему приложены растягивающие усилия (Tin, Tout), согласно следующему уравнению:

,

,

где:

Tin, Tout - указанные растягивающие усилия, приложенные к указанному катаному листу L в начальных и конечных позициях (in, out) приложения соответственно; и

- расчета указанного предела прочности (σbend) при изгибе указанного катаного листа (L), когда к нему приложен изгибающий момент, согласно следующему уравнению:

,

,

где:

K - параметр, являющийся функцией толщины (s) и коэффициента трения (μ) указанного катаного листа L;

ΔPbend - изменения мощности двигателей средства приложения указанного изгибающего момента между соответствующими начальной и конечной позициями (in, out) приложения к указанному катаному листу (L), то есть ΔPbend=(Pout-Pin),

W - указанная ширина указанного катаного листа (L);

s - указанная толщина указанного катаного листа (L);

υ - скорость указанного катаного листа (L) в процессе деформирования;

ΔTbend - изменение усилия указанного средства приложения изгибающего момента между соответствующими начальной и конечной позициями (in, out) приложения к указанному катаному листу (L), то есть ΔTbend=(Tout-Tin), и

Abend - удлинение указанного катаного листа (L), вызванное указанным изгибающим моментом.

3. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 2, отличающийся тем, что указанные деформирующие усилия прикладывают к указанному катаному листу (L) в процессе деформирования, выполняемого посредством холодной прокатки с помощью дрессировочного стана, содержащего прокатные валки, пригодные для приложения к указанному катаному листу (L) соответствующего сжимающего усилия (Fc), и систему дополнительных натяжных роликов, пригодных для приложения к указанному катанному листу (L) соответствующих растягивающих усилий (Tin, Tout) в соответствии с входными и выходными позициями (in, out) указанных дополнительных натяжных роликов, причем указанные первый, второй и третий параметры (m, n, р) равны:

,

,

где:

- указанная дуга, образованная указанным катаным листом (L) в соответствии с прокатными валками дрессировочного стана;

- указанная дуга, образованная указанным катаным листом (L) в соответствии с прокатными валками дрессировочного стана;

δ - первый параметр, который зависит от характеристик указанного катаного листа (L), в том числе химического состава и рабочих параметров процесса горячего деформирования указанного катаного листа (L);

- указанная скорость деформации указанного катаного листа (L) в указанном процессе прокатки в дрессировочном стане;

- указанная скорость деформации указанного катаного листа (L) в указанном процессе прокатки в дрессировочном стане;

Askp - удлинение указанного катаного листа (L) в соответствии с технологическими параметрами дрессировочного стана;

μ - указанный коэффициент трения в соответствии с указанными прокатными валками дрессировочного стана, и

и

и

р=0,

при этом указанный предел текучести σYD при растяжении с высокой скоростью деформации рассчитывают по следующему уравнению:

.

.

4. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 3, в котором указанную дугу  рассчитывают в соответствии со следующим уравнением:

рассчитывают в соответствии со следующим уравнением:

,

,

где:

R - радиус изгиба указанных прокатных валков указанного дрессировочного стана,

Askp - указанное удлинение указанного катаного листа (L) в соответствии с указанным дрессировочным станом,

Fc - указанное сжимающее усилие, приложенное в указанном дрессировочном стане, и

С - параметр, который зависит от твердости поверхности указанных прокатных валков указанного дрессировочного стана и имеет величину, составляющую от 10000 до 200000.

5. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 2, в котором указанные деформирующие усилия прикладывают к указанному катаному листу (L) посредством процесса холодного деформирования с помощью растяжной правильной машины, оснащенной изгибающими роликами, способными прикладывать к указанному катаному листу (L) указанный изгибающий момент, и натяжными роликами, соединенными с силовыми двигателями, способными прикладывать указанные растягивающие усилия (Tin, Tout) в соответствии с входными и выходными позициями (in, out) посредством указанных натяжных роликов в зависимости от изменения мощности (Pin, Pout) указанных двигателей, и при этом первый, второй и третий параметры (m, n, ρ) равны:

m=0, n=0 и

,

,

где:

τ - третий характеристический параметр указанного катаного листа (L), являющийся функцией химического состава и рабочих параметров процесса горячего деформирования указанного катаного листа (L),

ρeq - эквивалентный радиус изгиба указанного катаного листа (L) в соответствии с указанной растяжной правильной машиной, и

Asp - удлинение указанного катаного листа (L) в соответствии с указанной растяжной правильной машиной,

и, таким образом, указанный предел текучести (σYD) при растяжении с высокой скоростью деформации рассчитывают по следующему уравнению:

.

.

6. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 2, отличающийся тем, что указанные деформирующие усилия прикладывают к указанному катаному листу (L) посредством процесса холодного деформирования с использованием дрессировочного стана в сочетании с растяжной правильной машиной и при этом первый, второй и третий параметры (m, n, ρ) равны:

и

и

,

,

где:

- указанная дуга, образованная указанным катаным листом (L) в соответствии с прокатными валками дрессировочного стана;

- указанная дуга, образованная указанным катаным листом (L) в соответствии с прокатными валками дрессировочного стана;

δ - первый параметр, который зависит от характеристик указанного катаного листа (L), в том числе химического состава и рабочих параметров процесса горячего деформирования указанного катаного листа (L);

- указанная скорость деформации указанного катаного листа (L) в указанном процессе прокатки в дрессировочном стане;

- указанная скорость деформации указанного катаного листа (L) в указанном процессе прокатки в дрессировочном стане;

Askp - удлинение указанного катаного листа (L) в соответствии с технологическими параметрами дрессировочного стана;

μ - указанный коэффициент трения в соответствии с указанными прокатными валками дрессировочного стана, и

τ - третий характеристический параметр указанного катаного листа (L), являющийся функцией химического состава и рабочих параметров процесса горячего деформирования указанного катаного листа (L),

ρeq - эквивалентный радиус изгиба указанного катаного листа (L) в соответствии с указанной растяжной правильной машиной, и

Asp - удлинение указанного катаного листа (L) в соответствии с указанной растяжной правильной машиной.

7. Способ оценки механических и микроструктурных свойств катаного металлического материала по любому из предыдущих пунктов, отличающийся тем, что он дополнительно включает этап расчета предела прочности (σTS) на разрыв указанного катаного листа (L) согласно следующему уравнению:

,

,

где:

σYS - указанный предел текучести при растяжении с низкой скоростью деформации, и

Г - коэффициент корреляции, имеющий значение в диапазоне от 0,5 до 1.

8. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 7, отличающийся тем, что включает дополнительный этап расчета рекристаллизованной фракции (Xrex) указанного катаного листа (L) в соответствии со следующим уравнением:

,

,

где:

σFH - предел прочности при растяжении указанного катаного листа (L) после процесса холодного деформирования, полученный в статических условиях,

σTS - указанный предел прочности на разрыв в статических условиях, и

σRO - предел прочности при растяжении указанного катаного листа (L) с полностью рекристаллизованной микроструктурой (Xrex=100%), полученный в ходе лабораторных испытаний.

9. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 1, отличающийся тем, что указанный статистический коэффициент (f) оптимизации имеет величину в диапазоне от 0,1 до 1,5, указанный первый характеристический параметр (α) имеет величину в диапазоне от 0,05 до 5, а второй характеристический параметр (β) имеет величину от 0,1 до 200.

10. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 3, отличающийся тем, что первый параметр (δ) имеет значение в диапазоне от 0,5 до 1,5, а коэффициент трения (μ) имеет значение в диапазоне от 0,001 до 0,5, указанный параметр (K) имеет значение в диапазоне от 0,1 до 10.

11. Способ оценки механических и микроструктурных свойств катаного металлического материала по п. 5 или 6, отличающийся тем, что указанный параметр (τ) имеет значение в диапазоне от 0,1 до 10.

12. Устройство (1) оценки механических и микроструктурных свойств катаного металлического материала в процессе холодного деформирования, отличающееся тем, что оно содержит:

- первые средства (10, 20) приложения, модуляции и измерения деформирующих усилий, выбранных из сжимающих усилий (Fc), растягивающих усилий (Tin, Tout) и изгибающего момента, прикладываемых к катаному листу (L) в процессе деформирования с высокой скоростью деформации в диапазоне от 0,1 до 10 с-1, который соответствует динамическим условиям;

- первое средство (9) измерения деформации указанного катаного листа (L) после приложения деформирующих усилий при высокой скорости деформации, соединенное с первым средством (10, 20) приложения, модуляции и измерения;

- второе средство (10') приложения, модуляции и измерения деформирующих усилий, выбранных из сжимающих усилий (Fc), растягивающих усилий (Tin, Tout) и изгибающего момента, прикладываемых к указанному катаному листу (L) в процессе деформирования с низкой скоростью деформации в диапазоне от 1×10-4 до 10×10-4 с-1, который соответствует статическим условиям;

- второе средство (9') измерения деформации катаного листа (L) после указанного приложения деформирующих усилий при низкой скорости деформации, соединенное со вторым средством (10') приложения, модуляции и измерения;

- средство (16) расчета механических и микроструктурных свойств катаного листа (L), соединенное с первым и вторым средствами (9, 9') измерения и выполненное с возможностью реализации способа непрерывной оценки механических и микроструктурных свойств катаного металлического материала по любому из пп. 1-10; и

- средство (25) корреляции данных, измеренных при высокой скорости деформации и при низкой скорости деформации.

13. Устройство (1) оценки по п. 12, отличающееся тем, что указанные первые средства (10, 20) приложения, модуляции и измерения деформирующих усилий выбраны из

дрессировочного стана, содержащего прокатные валки, пригодные для приложения к указанному катаному листу (L) сжимающего усилия (Fc), и

системы дополнительных натяжных роликов, пригодных для приложения к указанному катанному листу (L) растягивающих усилий (Tin, Tout) в соответствии с входной и выходной позициями (in, out) указанных дополнительных натяжных роликов, или

растяжной правильной машины, оснащенной изгибающими роликами, способными прикладывать к указанному катаному листу (L) указанный изгибающий момент, и натяжными роликами, соединенными с силовыми двигателями, способными прикладывать указанные растягивающие усилия, и/или комбинацией указанного.

14. Устройство (1) для оценки по п. 12 или 13, отличающееся тем, что указанные первые средства (10, 20) приложения, модуляции и измерения деформирующих усилий пригодны для приложения к указанному катаному листу (L) растягивающих усилий (Ft), составляющих от 0,1 кН до 200 кН, сжимающих усилий (Fc) в диапазоне от 100 кН до 5000 кН или изгибающего момента таким образом, чтобы получить деформацию, в частности удлинение, указанного катаного листа (L) в диапазоне от 0,02% до 30%, предпочтительно в диапазоне от 0,02% до 5%.

| US 20100241365 A1, 23.09.2010 | |||

| US 5054302 A1, 08.10.1991 | |||

| СПОСОБ И ПРОКАТНЫЙ СТАН ДЛЯ УЛУЧШЕНИЯ ВЫПУСКА КАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, КОНЕЦ КОТОРОЙ ВЫХОДИТ СО СКОРОСТЬЮ ПРОКАТКИ | 2006 |

|

RU2344891C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2465081C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ ПРОЦЕССА, В ЧАСТНОСТИ, АБСОЛЮТНОЙ ТОЧНОСТИ ПО ТОЛЩИНЕ И НАДЕЖНОСТИ АГРЕГАТОВ ПРИ ГОРЯЧЕЙ ПРОКАТКЕ СТАЛИ ИЛИ ЦВЕТНЫХ МЕТАЛЛОВ | 2005 |

|

RU2408445C2 |

Авторы

Даты

2022-02-02—Публикация

2018-03-29—Подача