Изобретение относится к области машиностроения и может быть использовано для расфиксации резьбовых шпилечных соединений, заполненных резьбовыми фиксаторами.

Разборка резьбовых соединений различных изделий входит в подавляющее большинство ремонтно-восстановительных работ, зачастую определяя их трудоемкость, качество и себестоимость. Основным фактором, осложняющим разборку резьбовых соединений, являются силы трения в зазоре соединения, препятствующие вращению крепежных элементов резьбового соединения. При использовании фиксаторов резьбы коэффициент трения покоя сильно увеличивается, что осложняет или вовсе делает невозможным разборку резьбового соединения по причине разрушения крепежных элементов (например, разрушение шпильки в отверстии соединяемый детали при приложении момента для откручивания). Для расфиксации резьбовых соединений с фиксатором резьбы применяют их нагрев, что часто приводит к повреждению других конструктивных элементов изделий и их покрытий (нарушение лакокрасочного покрытия, деградация прочностных характеристик клеевых соединений деталей, возникновение остаточных механических напряжений и т.д.). Наиболее эффективным способом для расфиксации резьбовых соединений, не оказывающим негативного влияния на соединяемую деталь, является способ низкочастотной ультразвуковой обработки.

Известен способ разборки резьбовых соединений с помощью устройства (RU 209808 U1, МПК B25B 21/00, B23P 19/06, 23.03.2022), содержащего ультразвуковой преобразователь, выполненный с возможностью приложения к нему крутящего момента, головку-ключ и волновод, закрепленный на рабочем торце преобразователя и посредством головки-ключа взаимодействующий с собираемым или разбираемым резьбовым соединением, при этом головка-ключ выполнена в виде двух скоб, выполненных с возможностью охвата элемента собираемого или разбираемого резьбового соединения и регулирования расстояния между ними под разные типоразмеры резьбовых соединений. Устройство работает следующим образом. Головка болта или гайки соединения размещается между скобами. Скобы плотно прижимаются к головке болта или гайки крепежными болтами с гайками. После включения ультразвукового преобразователя через волновод продольные колебания передаются на скобы и на головку болта или гайки. Одновременно к преобразователю с волноводом прикладывается внешний крутящий момент.

Недостатком вышеуказанного способа является низкая эффективность воздействия продольных ультразвуковых колебаний на резьбовое соединение из-за отсутствия крутильных ультразвуковых колебаний, а также отсутствие возможности контроля величины приложенного крутящего момента в процессе работы устройства.

Известен способ разборки резьбовых соединений и устройство для его осуществления (SU 1608035 A1, МПК В25В 21/00, 23.11.1990), которое содержит корпус с рукояткой, размещенный между ними виброизолятор, размещенный в корпусе пьезокерамический преобразователь, наконечник, торсион, связанный с пьезокерамическим преобразователем, размещенным внутри торсиона и обращенным к резьбовому соединению стержнем, представляющим собой концентратор колебаний, при этом наконечник связан со свободным концом торсиона, а пьезокерамический преобразователь выполнен в виде пакета кольцеобразных элементов. Способ разборки резьбовых соединений заключается в том, что гайке сообщают однонаправленные крутильные колебания, а на болт воздействуют продольными механическими колебаниями. За счёт устройства в резьбовом соединении создается двухмерное вибрационное поле, действующее на резьбовую часть соединения со стороны гайки и плоскости сечения соединения, а со стороны болта - в продольном направлении, при этом концентрация вибрационного поля приходится на резьбу резьбового соединения, то есть контактной зоны гайки с болтом.

Недостатком описанного способа является низкая эффективность работы вследствие того, что для разборки резьбового соединения используется только половина ультразвуковой энергии, генерируемой пьезокерамическим преобразователем, вторая ее половина рассеивается в корпусе и в процессе разборки резьбового соединения не участвует. Кроме того, данный способ применим только для разборки болтовых соединений (имеющих шестигранную головку и гайку) и для разборки шпилечного резьбового соединения (расфиксации шпилек) с фиксатором резьбы не применим по причине невозможности ввода в шпилечное резьбовое соединение (шпильку) низкочастотных ультразвуковых колебаний в соответствии с описанием аналога и приложения крутящего момента к шпильке.

Наиболее близким по технической сущности (прототипом) является способ, описанный в работе «Использование крутильных и изгибных ультразвуковых колебаний для разборки резьбовых соединений» (Неверов А.Н. Вестник МАДИ. 2012. № 2 (41). C. 15-20). Он заключается в следующем. Посредством крутильно-колеблющегося инструмента и двух жестко соединенных с инструментом стержневых колебательных систем воздействуют на резьбовое соединение, при этом одна из стержневых колебательных систем является источником продольных ультразвуковых колебаний, например, магнитострикционным или составным пьезоэлектрическим преобразователем. С целью создания ультразвуковых крутильных колебаний инструмента оси колебательных систем лежат в одной плоскости и пересекаются в одной точке, при этом угол между стержневыми системами находится в пределах от 0 до π.

Основными недостатками прототипа является сложность реализации в связи с использованием двух колебательных систем, а также низкая эффективность воздействия ультразвуковых колебаний на снижение момента откручивания при расфиксации шпилечного соединения с фиксатором резьбы, обусловленная тем, что неясны характеристики колебательных систем (частота колебаний и мощность), способ ввода ультразвуковых волн в резьбовое соединение и время ультразвуковой обработки.

Техническим результатом предлагаемого изобретения является повышение эффективности расфиксации резьбовых шпилечных соединений с фиксатором резьбы путём уменьшения момента, необходимого для расфиксации резьбового соединения шпильки и соединяемой детали с резьбовым фиксатором, за счёт оптимального режима ультразвуковой обработки (частота колебаний и мощность ультразвукового преобразователя, время воздействия и способ ввода ультразвуковых колебаний в резьбовое шпилечное соединение).

Указанный технический результат достигается тем, что предложен способ расфиксации резьбовых шпилечных соединений с фиксатором резьбы при помощи низкочастотных ультразвуковых колебаний, включающий воздействие ультразвуковыми колебаниями на детали резьбового соединения, создание продольно-крутильных колебаний c помощью ультразвукового преобразователя с волноводом, приложение крутящего момента к деталям резьбового соединения, отличающийся тем, что ультразвуковые колебания резонансной частотой 20-40 кГц и мощностью 1-2 кВт вводят в шпильку с её боковой поверхности, при этом акустическая ось волновода ультразвукового преобразователя, обеспечивающего введение низкочастотных ультразвуковых колебаний в шпильку, смещена относительно оси шпильки на величину ее радиуса и имеет угол наклона относительно ее оси, совпадающий с углом наклона профиля резьбы шпильки, а приложение крутящего момента на расфиксацию резьбового шпилечного соединения осуществляют в процессе низкочастотного ультразвукового воздействия или после его прекращения, при этом время воздействия низкочастотных ультразвуковых колебаний на резьбовое шпилечное соединение с фиксатором резьбы составляет от 0,5 до 20 мин.

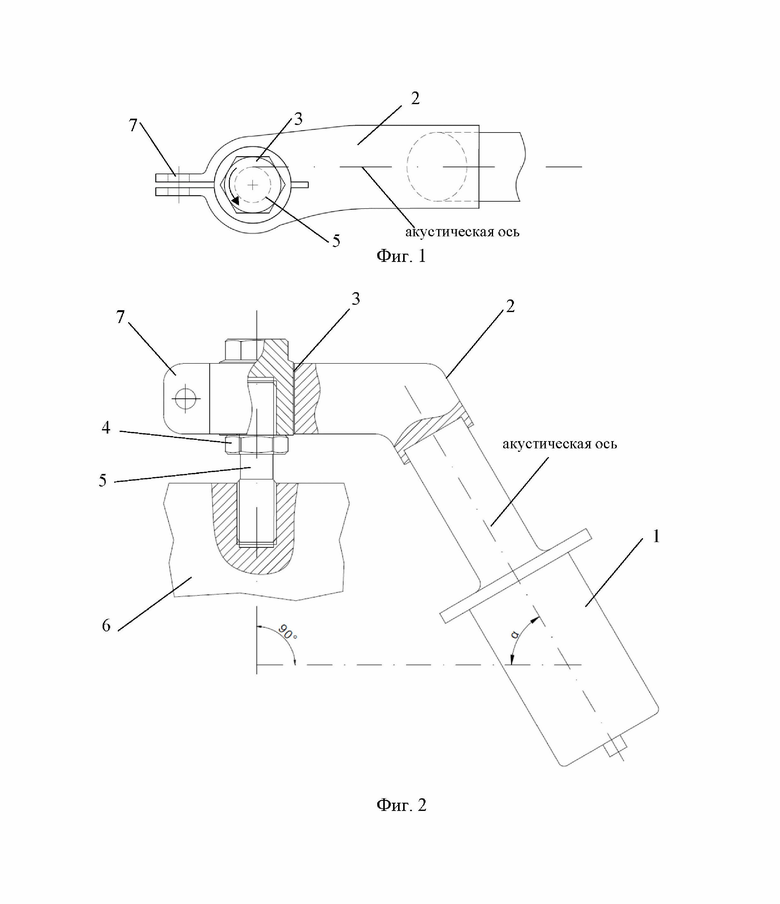

Пример реализации предлагаемого способа иллюстрируется на фиг. 1, 2, 3, 4, 5.

На фиг. 1 представлен вид сверху устройства для расфиксации шпилечных соединений, на фиг. 2 представлен фронтальный вид, где: 1 - ультразвуковой преобразователь, 2 - волновод ультразвукового преобразователя, 3 - цилиндрическая обойма с головкой под ключ, 4 - контргайка, 5 - шпилька, 6- соединяемая деталь, 7 - проушины для стягивания отверстия волновода.

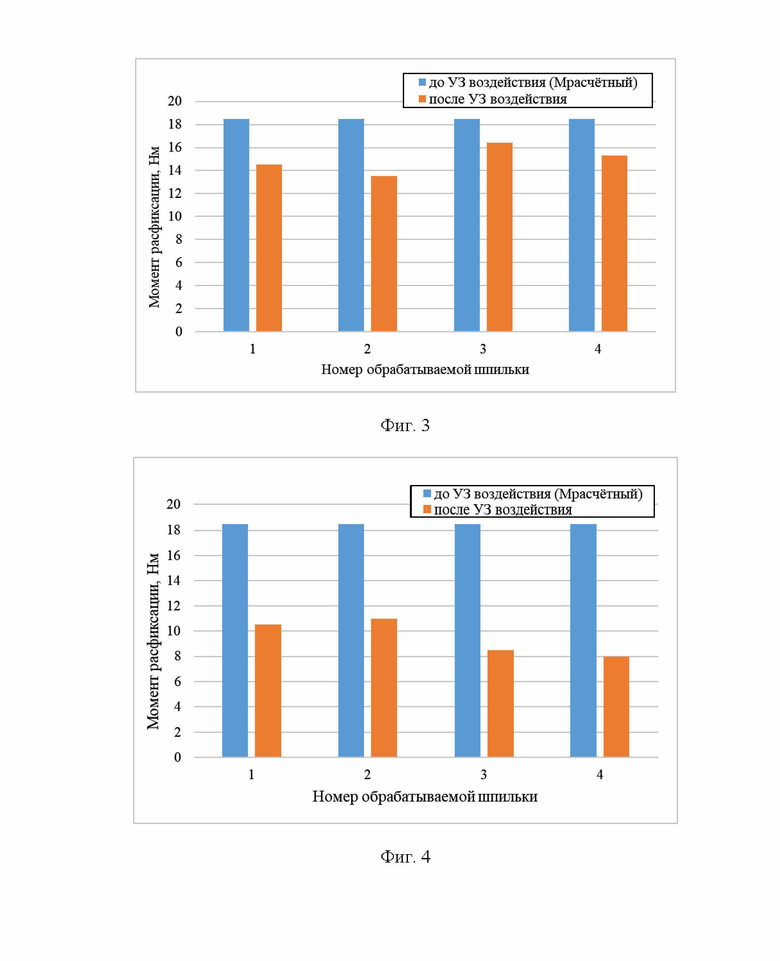

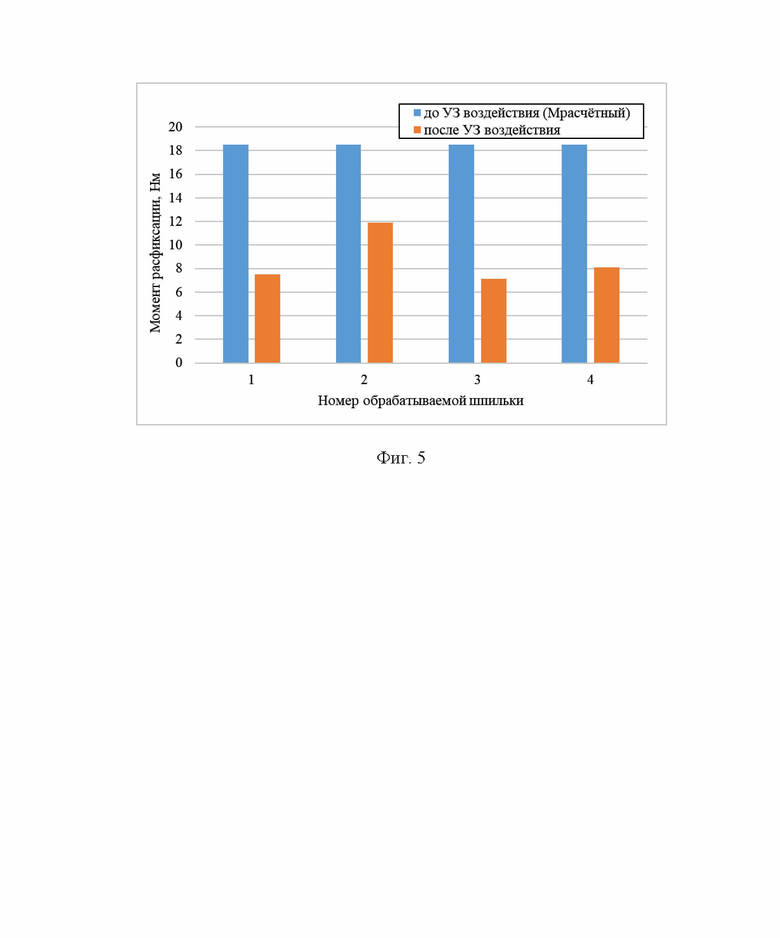

На фиг. 3, 4, 5 показаны графики уменьшения момента расфиксации шпилек после ультразвуковой обработки резьбового шпилечного соединения в соответствии с представленным способом.

Способ осуществляется следующим образом.

На фиг. 1, 2 в резьбовое соединение, состоящее из шпильки 5 с двумя резьбовыми концами (посадочным и гаечным) и с фиксатором резьбы, соединяемой детали 6 с глухим резьбовым отверстием, вводят низкочастотные ультразвуковые колебания. Для возбуждения колебаний используют ультразвуковой магнитострикционный или пьезоэлектрический преобразователь 1, подключенный к низкочастотному ультразвуковому генератору. Ультразвуковые колебания от ультразвукового преобразователя 1 через волновод 2 передаются на шпильку 5 через цилиндрическую обойму 3. Обойма 3 имеет внутреннюю резьбу для навинчивания на шпильку 5. Контргайка 4, навинчивающаяся под цилиндрической обоймой 3, предотвращает её откручивание. Надежный акустический контакт между обоймой 3 и волноводом 2 обеспечивается путём сопряжения их поверхностей в отверстии волновода 2 и стягивания проушин 7 болтовым соединением. Для повышения эффективности воздействия ультразвуковых продольных колебаний на резьбовое соединение, конструкция волновода 2 создает направленность акустической оси волновода ультразвукового преобразователя 2 по касательной к резьбе шпильки 5, а также обеспечивает равность углов α наклона акустической оси волновода ультразвукового преобразователя 2 и боковой стороны профиля резьбы шпильки 5 относительно перпендикуляра к оси шпильки 5, тем самым, создавая продольно-крутильные колебания в шпильке 5 относительно ее оси.

Расфиксацию резьбового шпилечного соединения начинают путём приложения крутящего момента к шпильке 5 спустя 0,5-1,0 минуты после начала низкочастотного ультразвукового воздействия мощностью 1-2 кВт. После начала поворота шпильки 5, дальнейшее её откручивание производят путём приложения крутящего момента через цилиндрическую обойму 3.

Для приложения внешнего крутящего момента используется динамометрический ключ, установленный на цилиндрическую обойму 3. В случае если расфиксация резьбового соединения не происходит, то продолжают воздействие низкочастотными ультразвуковыми колебаниями на резьбовое соединение, а внешний крутящий момент прикладывают на расфиксацию резьбового шпилечного соединения спустя 5-20 минут после начала воздействия.

Эффективность процесса разборки резьбовых соединений напрямую зависит от выбора частоты и мощности ультразвуковых волн. Одним из критериев подбора частоты является соблюдение условий частотного резонанса. Обусловлено это тем, что эффективность процесса разборки определяется амплитудой колебания, а максимальные значения амплитуд достижимы при возбуждении ультразвуковой колебательной системы (устройство с ультразвуковым преобразователем 1, установленное на шпилечное соединение) на резонансной частоте. Экспериментальным путём установлено, что для разборки шпилечных соединений с фиксатором резьбы резонансная частота лежит в диапазоне 20-40 кГц, при этом оптимальная мощность ультразвуковых колебаний составляет 1-2 кВт. Ультразвуковая обработка при частотах ниже 20 кГц может привести к повреждению элементов шпилечного соединения, а также вызвать дискомфорт у человека (16-20 кГц - порог восприимчивости ультразвука), а при частотах более 40 кГц - оказывается неэффективной (наблюдается снижение интенсивности ультразвуковых волн вследствие их рассеивания на границе сред «волновод-шпилька»).

Кроме частоты и мощности ультразвуковых колебаний, на эффективность ультразвукового воздействия при расфиксации резьбовых шпилечных соединений с фиксатором резьбы также влияет направление их введения в зону сопряжения шпильки 5 с соединяемой деталью 6. Для большей эффективности ультразвуковой обработки, осуществляемой с целью снижения момента расфиксации шпилек 5, ультразвуковые колебания целесообразно вводить с боковой поверхности крепежного элемента (со стороны резьбы), при этом акустическая ось волновода 2 ультразвукового преобразователя 1 должна быть смещена относительно оси шпильки 5 на величину ее радиуса и иметь угол наклона относительно ее оси, совпадающий с углом наклона профиля резьбы шпильки 5. В таком случае в обрабатываемом шпилечном соединении возбуждаются крутильные (имитирующие вращение шпильки вокруг своей оси) колебания.

Время воздействия низкочастотных ультразвуковых колебаний на резьбовое соединение с фиксатором резьбы составляет от 0,5 до 20 минут. При воздействии менее 0,5 минут расфиксация шпилек 5 при приложении максимально возможного расчетного момента расфиксации не происходит, что может быть обусловлено недостаточным разрушением адгезионных связей между фиксатором резьбы и элементами шпилечного соединения. Во временном диапазоне от 0,5 до 20 минут ультразвукового воздействия наблюдается самое активное снижение момента расфиксации шпилечного соединения. Воздействие более 20 минут нецелесообразно ввиду отсутствия дальнейшего уменьшения момента расфиксации (возможные коррозионные и адгезионные связи по истечении 20 минут разрушаются).

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1

Расфиксация четырех резьбовых шпилечных соединений с клеевой композицией ВАК-1ф производится с применением волновода 2 и ультразвукового преобразователя 1 на резонансной частоте 20 кГц, и мощности 1 кВт. Акустическая ось волновода 2 смещена относительно оси шпилек 5 на величину их радиуса. Угол наклона акустической оси волновода 2 преобразователя 1 соответствует углу наклона боковой стороны профиля резьбы шпилек 5 и составляет 30 градусов. Время ультразвуковой обработки резьбовых соединений составляет 0,5 мин. После ультразвуковой обработки к шпилькам 5 приложен внешний крутящий момент, в результате чего происходит расфиксация резьбового шпилечного соединения при 16,5-13,5 Нм, что на 11-27% меньше расчётного момента расфиксации МРасчётный = 18,5 Нм (фиг. 3).

Пример 2

Расфиксация четырех резьбовых шпилечных соединений с клеевой композицией ВАК-1ф производится с применением волновода 2 и ультразвукового преобразователя 1 на резонансной частоте 30 кГц, и мощности 1,5 кВт. Акустическая ось волновода 2 смещена относительно оси шпилек 5 на величину их радиуса. Угол наклона акустической оси волновода 2 преобразователя 1 соответствует углу наклона боковой стороны профиля резьбы шпилек 5 и составляет 30 градусов. Время обработки резьбовых соединений составляет 10 минут. После ультразвуковой обработки к шпилькам 5 приложен внешний крутящий момент, в результате чего происходит расфиксация резьбового шпилечного соединения при 8-11,0 Нм, что на 41-57% меньше расчётного момента расфиксации МРасчётный = 18,5 Нм (фиг. 4).

Пример 3

Расфиксация четырех резьбовых шпилечных соединений с клеевой композицией ВАК-1ф производится с применением волновода 2 и ультразвукового преобразователя 1 на резонансной частоте 40 кГц, и мощности 2 кВт. Акустическая ось волновода 2 смещена относительно оси шпилек 5 на величину их радиуса. Угол наклона акустической оси волновода 2 преобразователя 1 соответствует углу наклона боковой стороны профиля резьбы шпилек 5 и составляет 30 градусов. Время обработки резьбовых соединений составляет 20 минут. После ультразвуковой обработки к шпилькам 5 приложен внешний крутящий момент, в результате чего происходит расфиксация резьбового шпилечного соединения при 7,1-11,9 Нм, что на 36-61% меньше расчётного момента расфиксации МРасчётный = 18,5 Нм (фиг. 5).

Таким образом, использование представленного способа расфиксации резьбовых шпилечных соединений с фиксатором резьбы при помощи низкочастотных ультразвуковых колебаний позволяет с меньшими крутящими моментами выполнить их разборку.

Изобретение относится к области машиностроения и может быть использовано для расфиксации резьбовых шпилечных соединений, заполненных резьбовыми фиксаторами. Cпособ расфиксации резьбовых шпилечных соединений с фиксатором резьбы при помощи низкочастотных ультразвуковых колебаний включает воздействие ультразвуковыми колебаниями на детали резьбового соединения, создание продольно-крутильных колебаний c помощью ультразвукового преобразователя с волноводом, приложение крутящего момента к деталям резьбового соединения. Ультразвуковые колебания резонансной частотой 20-40 кГц и мощностью 1-2 кВт вводят в шпильку с её боковой поверхности, при этом акустическая ось волновода ультразвукового преобразователя, обеспечивающего введение низкочастотных ультразвуковых колебаний в шпильку, смещена относительно оси шпильки на величину ее радиуса и имеет угол наклона относительно ее оси, совпадающий с углом наклона профиля резьбы шпильки. Приложение крутящего момента на расфиксацию резьбового шпилечного соединения осуществляют в процессе низкочастотного ультразвукового воздействия или после его прекращения, при этом время воздействия низкочастотных ультразвуковых колебаний на резьбовое шпилечное соединение с фиксатором резьбы составляет от 0,5 до 20 мин. Техническим результатом является повышение эффективности расфиксации резьбовых шпилечных соединений с фиксатором резьбы. 5 ил., 1 пр.

Способ расфиксации резьбовых шпилечных соединений с фиксатором резьбы при помощи низкочастотных ультразвуковых колебаний, включающий воздействие ультразвуковыми колебаниями на детали резьбового соединения, создание продольно-крутильных колебаний c помощью ультразвукового преобразователя с волноводом, приложение крутящего момента к деталям резьбового соединения, отличающийся тем, что ультразвуковые колебания резонансной частотой 20-40 кГц и мощностью 1-2 кВт вводят в шпильку с её боковой поверхности, при этом акустическая ось волновода ультразвукового преобразователя, обеспечивающего введение низкочастотных ультразвуковых колебаний в шпильку, смещена относительно оси шпильки на величину ее радиуса и имеет угол наклона относительно ее оси, совпадающий с углом наклона профиля резьбы шпильки, а приложение крутящего момента на расфиксацию резьбового шпилечного соединения осуществляют в процессе низкочастотного ультразвукового воздействия или после его прекращения, при этом время воздействия низкочастотных ультразвуковых колебаний на резьбовое шпилечное соединение с фиксатором резьбы составляет от 0,5 до 20 мин.

| НЕВЕРОВ А.Н | |||

| Использование крутильных и изгибных ультразвуковых колебаний для разборки резьбовых соединений | |||

| Вестник МАДИ, 2012, N2 (41), с.15-20 | |||

| ТОРСИОННЫЙ СИЛОИЗМЕРИТЕЛЬ | 0 |

|

SU209808A1 |

| СПОСОБ РАЗБОРКИ СОЕДИНЕНИЯ ТИПА ВАЛ-ВТУЛКА | 2018 |

|

RU2694100C1 |

| Способ разборки резьбовых соединений и устройство для его осуществления | 1988 |

|

SU1608035A1 |

| CN 206622806 U, 10.11.2017 | |||

| US 7800283 B2, 21.09.2010. | |||

Авторы

Даты

2025-03-07—Публикация

2024-02-16—Подача