Способ снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях относится к нефтяной отрасли, предназначен преимущественно для подготовки нефтесодержащего сырья к нефтепереработке, а именно, для снижения содержания хлорорганических соединений в нефтях и нефтесодержащих жидкостях (далее - НСЖ).

Безопасность и эффективность технологических процессов нефтепереработки зависит от состава поступающего сырья, в том числе и от содержания хлорорганических соединений (далее - ХОС), т.е. соединений, в которых один или более атомов водорода замещены атомами хлора. Легколетучие ХОС (ЛХОС, с температурами кипения до 204°С) - отдельная группа ХОС, при переработке нефти на нефтеперерабатывающих заводах (далее - НПЗ) вызывают коррозию оборудования, дезактивацию катализаторов и образование отложений [Синёв А.В., Девяшин Т.В., Кунакова А.М., Сайфутдинова Л.Р., Усманова Ф.Г., Крикун А.Н., Лестев А.Е. Образование легколетучих хлорорганических соединений при первичной перегонке нефти в результате разложения химических реагентов, содержащих соли четвертичных аммониевых соединений // PROНЕФТЬ. Профессионально о нефти. - М.: ЗАО "Издательство "Нефтяное хозяйство", 2019. - № 4 (14). - с. 63-69; Хлорорганические соединения в нефти: проблемы и решения / В. В. Носов, А. Ю. Пресняков, А. Г. Бадамшин [и др.] // Нефтяное хозяйство. – 2021. – № 4. – С. 110-113. – DOI 10.24887/0028-2448-2021-4-110-113; Генезис хлорорганических соединений в нефти и нефтепродуктах (обзор) / А. Г. Бадамшин, В. В. Носов, А. Ю. Пресняков [и др.] // Нефтехимия. – 2021. – Т. 61, № 6. – С. 776-787. – DOI 10.31857/S0028242121060034]. В соответствии с ГОСТ Р 51858-2020 и ТР ЕАЭС 045/2017, содержание ЛХОС в товарной нефти должно составлять не более 6 ppm.

В настоящее время на нефтедобывающих предприятиях большое внимание уделяется мерам по минимизации рисков повышения содержания ЛХОС в товарной нефти [Организация контроля изменения содержания хлорорганических соединений на объектах подготовки нефти АО "Самаранефтегаз" / В. Н. Кожин, В. В. Коновалов, К. Л. Пашкевич [и др.] // Нефтяное хозяйство. – 2021. – № 8. – С. 102-105. – DOI 10.24887/0028-2448-2021-8-102-105; Система контроля химических реагентов, применяемых в ПАО "Татнефть", на содержание органического хлора / О. С. Татьянина, Ф. Р. Губайдулин, С. Н. Судыкин [и др.] // Нефтяное хозяйство. – 2021. – № 7. – С. 56-58. – DOI 10.24887/0028-2448-2021-7-56-58]. Но несмотря на весь комплекс применяемых мер, практика показывает, что повышенная их концентрация ХОС регистрируется в нефти после проведения геолого-технических мероприятий, а также в нефтесодержащих жидкостях (далее - НСЖ) с объектов отстоя (например, из амбаров, прудов дополнительного отстоя (далее - ПДО) и т.д.). Данные нефтесодержащие жидкости, как правило, обладают высокой обводненностью, содержанием нежелательных компонентов (остатки нефтепромысловых реагентов, механические примеси, соли и т.д.), углеводородная фаза повышенной вязкости и плотности. Накопление таких жидкостей требует разработки технологий по удалению и снижения содержания ХОС из нефтяных продуктов.

Из уровня техники известны технические решения, направленные на удаление и снижение ХОС в нефтях. Наиболее часто для снижения ХОС в нефти применяются термохимические методы, которые основаны на нагреве очищаемой нефти в присутствии реагентов. Температура и реагент обеспечивают разрушение ХОС и перевод их в неорганическую форму с последующим удалением водной промывкой.

При термохимическом удалении или снижении ХОС из нефти или НСЖ основными стадиями в порядке их выполнения являются: предварительное обезвоживание нефти (стадия 1), термохимическое воздействие на обезвоженную нефть (стадия 2) и разделение реакционной смеси (стадия 3).

Известен способ очистки нефти от ХОС (патент № RU № 2065477, опубликован 20.08.1996 г.), состоящий в промывке нефти водой и водным раствором щелочи на электрообессоливающей установке в несколько ступеней при повышенной температуре, при этом промывку нефти водным раствором щелочи осуществляют при температуре на 30-80°С выше, чем предшествующую промывку водой. Способ реализуется на электрообессоливающих установках. Применение известного способа очистки нефти обеспечивает достижение остаточного суммарного содержания органического хлора в нефти 70 мг/л, а минеральных хлоридов – 2 мг/л. Предлагаемый способ заявлен для нефтеперерабатывающих предприятий и применим для очистки нефтей с низкой обводненностью.

Известен способ очистки нефти от ХОС (патент № RU 2740500, опубликован 14.01.2021 г.), включающий смешение нефти с деэмульгатором, добавление промывного раствора, содержащего щёлочь и нейтрализатор, с последующим разделением нефти и воды под действием температуры 135-150°С и электрического поля в электродегидраторе. В качестве нейтрализатора используется отпаренная кислая вода с технологических установок НПЗ при ее содержании в промывном растворе 98,14÷99,5 мас.%. Достоинством известного способа является очистка нефти от хлорорганических соединений до уровня не более 0,0003 мас.%. Недостатками данного способа является нестабильность состава кислой воды, который определяется используемой технологией отпарки и набором различных установок на НПЗ, что может оказать влияние на ее последующее использование для удаления ЛХОС из нефти.

Известен способ снижения содержания органических хлоридов и установка для его осуществления (патент RU № 2748587, опубликован 27.05.2021 г.), основанный на нагреве до 70÷90°С смеси обезвоженной нефти с концентрированным водным раствором щелочи, выбранного из 41% мас. водного раствора гидроксида натрия или 40% мас. водного раствора гидроксида калия, в проточном реакторе, выполненном в виде цилиндрической немагнитной емкости, содержащей на наружной поверхности индукционную обмотку, снабженную блоком управления, с цилиндрическими ферромагнитными телами, размещёнными во внутренней полости реактора при скорости изменения положения частиц 2400÷4200 раз в минуту каждой частицы, при давлении 1,0÷5,0 кгс/см2, частоте электромагнитного поля 40÷60 Гц с последующим отстаиванием нефти от щелочного раствора в отстойнике. Способ реализуется на установке, включающей подогреватель, проточный реактор, или реакторы с параллельным размещением, отстойник и др. Недостатком предложенного способа является высокая концентрация (более 40% щелочи) и расход щелочного агента, что приводит к существенному осложнению процесса отделения нефти от щелочного раствора, и оказывает влияние на выбор материалов для изготовления оборудования, а также необходимость использования нестандартного проточного реактора (немагнитная емкость, индукционная обмотка, цилиндрические ферромагнитными тела во внутренней полости реактора и т.д.).

Известен способ снижения содержания органических хлоридов в нефти (патент RU № 2605601, опубликован 27.12.2016 г.), включающий предварительное обезвоживание и дегазацию нефти, нагрев нефти с выделением органических хлоридов, отвод очищенной нефти. Способ реализуется на установке, включающей: буферно-сепарационную емкость, печь для нагрева сырья, ректификационную колонну и др. Способ позволяет получать нефть с содержанием органических хлоридов менее 10 ppm, реализация метода не требует использования химических реагентов. Но данный способ неприменим по двум причинам: способ реализует физический способ удаления, а не термохимический, а также труднореализуем в промысловых условиях, поскольку предусматривает необходимость глубокого обезвоживания нефти (менее 1,0%), наличия энергозатратного и технологически сложного оборудования для выделения из нефти фракций, а также необходимости решения вопросов по дальнейшему использованию выделенной фракции с ХОС.

Известен способ глубокого обессоливания нефти (патент CN 101851528, опубликован 2010 г.) основанный на применении реагента для снижения содержания хлоридов, состоящего из (% мас.) 10 - 80% органического амина, 1 - 40% неорганической щелочи, остальное вода. Технология удаления предусматривает подачу воды с растворенным деэмульгатором и реагентом на смешение с нагретой до 90-100°С нефтью, интенсивном перемешивании на промышленных смесителях, промывке водой с деэмульгатором (в том числе и многократную) и разделением смеси на электродегидраторах. Способ демонстрирует возможность снижения общего содержания ХОС, эффективность по удалению легких ХОС из нефти не описана.

Известно изобретение (патент CN 102127464, опубликован 2011 г.) описывающий способ удаления хлорорганических соединений из нефти с применением щелочного соединения и агента межфазного переноса. Щелочное соединение представляет собой органическое аминное соединение и/или неорганическое основное соединение. Агент межфазного переноса - представляет собой четвертичные аммониевые соединения. Способ реализации аналогичен способу по патенту CN 101851528. Эффективность предлагаемого способа по удалению ЛХОС не представлена.

Известен способ удаления хлорорганического хлора из нефти (патент CN110408422, опубликован 2019 г.) с использованием щелочного соединения и дехлорирующий агента. Способ включает в себя следующие стадии: проведение реакции дехлорирования нефти при повышенной температуре в присутствии деэмульгатора, щелочного соединения и дехлорирующего агента, введением воды и разделения смеси при температуре 80-150 °С. Щелочное соединение представляет собой водорастворимое органическое аминное соединение и/или неорганическое основное соединение. Дехлорирующий агент получают компаундированием катализатора межфазного переноса, щелочи и растворителя в соответствии со следующим соотношением: массовая доля катализатора фазового переноса (четвертичное аммониевое соединение) составляет 3-5 частей, 8-15 частей щелочи и 55-75 частей растворителя (вода, спирт). Эффективность удаления ЛХОС по данному способу не представлена.

Наиболее близким по технической сущности к предложенному изобретению является способ снижения органических хлоридов в нефти (патент RU № 2672263, опубликован 13.11.2018 г.), включающий отстаивание и предварительное обезвоживание нефти при нагреве, обработку нефти раствором щелочи при нагреве, отстаивание смеси нефти и раствора щелочи, отвод отработанного раствора щелочи и отвод очищенной нефти, где для предварительного обезвоживания нефти проводят циркуляцию нефти с нагревом, после нагрева в нефть подают деэмульгатор, осуществляют циркуляцию смеси нефти с деэмульгатором не менее одного часа, после чего ее отстаивают не менее двух часов, отводят отделившуюся воду, циркуляцию возобновляют, при циркуляции нефти подают 10-20%-ный водный раствор гидроксида натрия или калия с дозировкой 20-30% на нефть, нагревают смесь нефти и водного раствора гидроксида натрия или калия до температуры 190-200°С при поддержании избыточного давления не менее 1,6 МПа в течение 6 часов, затем выдерживают смесь нефти и водного раствора гидроксида натрия или калия в течение 6 часов, в зависимости от их строения циклы обработки нефти водным раствором гидроксида натрия или калия повторяют при температуре 220-230°C и избыточном давлении не менее 2,8 МПа для нефти, не содержащей легколетучие хлорорганические соединения ароматического строения, до значения массовой доли органических хлоридов не более 10 ppm, и для нефти, содержащей легколетучие хлорорганические соединения ароматического строения, до значения массовой доли органических хлоридов не более 100 ppm. Известный способ реализуется на установке, включающей трубопроводы, емкости для сырья, насосы и др. Известным способом возможно снижение содержания органических хлоридов в нефти, содержащей хлорорганические соединения, трудноудаляемые из нефти. Недостатками данного способа являются необходимость поддержания высоких температур процесса, большой расход щелочи, длительное время проведения основных стадий процесса, что в целом снижает производительность установки.

Технической задачей настоящего изобретения является повышение эффективности процесса удаления хлорорганических соединений из нефти и нефтесодержащих жидкостей с содержанием органических хлоридов, значительно превышающим 6 ppm.

Техническим результатом является разработанный способ снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях, обеспечивающий повышение эффективности и сокращение времени процесса снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях, в том числе нефть с повышенной степенью очистки с содержанием ЛХОС менее 6,0 ppm за счет применения нового смесевого состава реагента и вариативности использования способа по схемам непрерывного и периодического действия.

Техническая задача решается, а технический результат достигается тем, что применяется способ снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях, включающий первую стадию предварительного обезвоживания нефти, вторую стадию термохимического воздействия на нефть и нефтесодержащую жидкость при нагреве, третью стадию отделения нефти от реагента, выполняемый на оборудовании, включающим в том числе теплоизолированную сырьевую емкость, теплоизолированную емкость-отстойник, реактор, но при реагентной обработке в качестве реагента используется новый реагент, состоящий из (мас.%): гидроксид металла IA группы 5÷15; аминоспирт 1÷5, полиэтиленполиамин 3÷15, оксиэтилированный нонилфенол 0.5÷3.0, растворитель – бутанол, при этом реагент используется на указанной второй стадии термохимического воздействия при выполнении способа по технологическим схемам непрерывного и периодического действия.

Как вариант, реагент дополнительно может содержать, мас.%: деэмульгатор до 0,01 и ароматический углеводород до 10.

В варианте при выполнении способа по технологической схеме периодического действия выполняется совмещение стадий таким образом, что каждая из трех стадий реализуется в отдельных соответствующих операциям стадий аппаратах, например, первая стадия выполняется в теплоизолированной сырьевой емкости, вторая стадия выполняется в реакторе, а третья стадия выполняется в теплоизолированной емкости-отстойнике.

В варианте при выполнении способа по технологической схеме периодического действия выполняется совмещение стадий таким образом, что проведение первой и второй стадий совмещаются в одном аппарате, например, реакторе, а третья стадия в другом аппарате, например, теплоизолируемой емкости-отстойнике.

В варианте при выполнении способа по технологической схеме периодического действия выполняется совмещение стадий таким образом, что все три основных стадии реализуются в одном аппарате, например, в теплоизолированной емкости-отстойнике или реакторе.

В варианте при выполнении способа по технологической схеме периодического действия выполняется совмещение стадий таким образом, что проведение первой стадии реализуется в одном аппарате соответствующего назначения, например, теплоизолированной емкости-отстойнике, а вторая и третья стадии реализуются в другом аппарате, например, реакторе.

Нагрев при реагентной обработке НСЖ дополнительно осуществляется за счёт отдачи тепла реакционной смесью.

В заявляемом способе повышение эффективности снижения содержания хлорорганических соединений в нефтях и нефтесодержащих жидкостях и получение нефти с повышенной степенью очистки с содержанием ЛХОС менее 6,0 ppm осуществляется за счёт применения нового состава реагента, вследствие чего достигается изменение технологических параметров ведения процесса: снижение температуры, времени контакта, расхода реагента.

Данный способ реализуется при использовании стандартного оборудования. Основным оборудованием, на котором непосредственно осуществляется выполнение стадий процесса, является: теплоизолированная сырьевая емкость, теплоизолированная емкость-отстойник, реактор. Возможно использование каскада реакторов. В качестве ёмкостей можно использовать электродегидраторы. Кроме того, процесс обслуживается блоками подачи реагентов, теплообменным оборудованием, насосным оборудованием, трубопроводами.

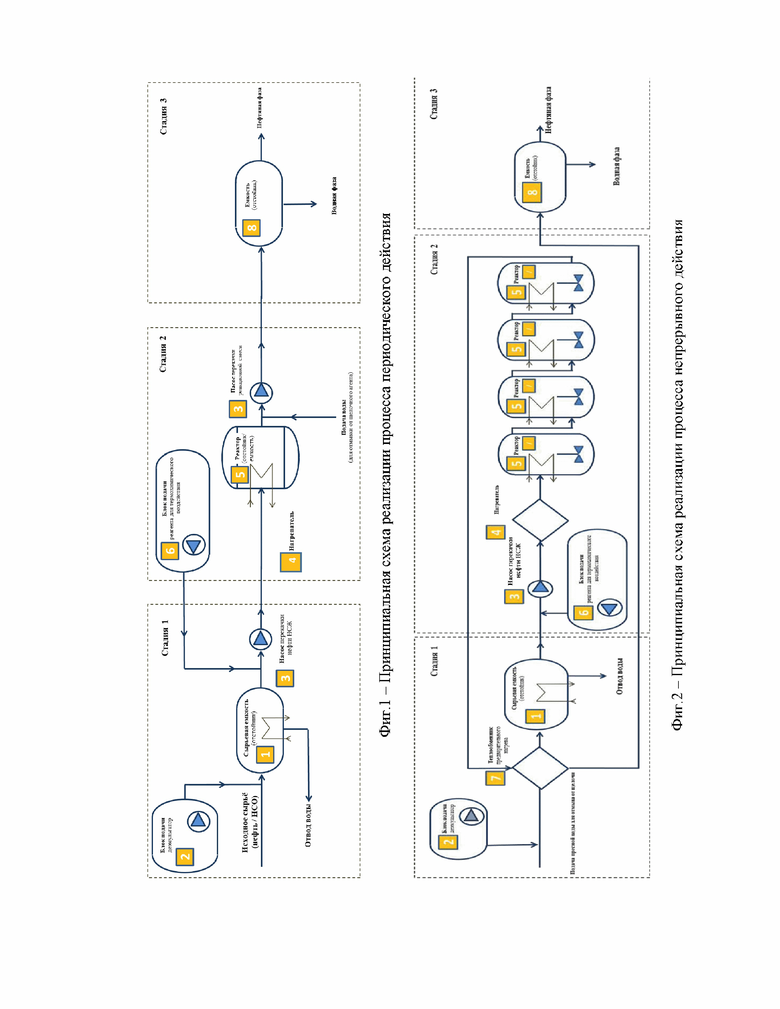

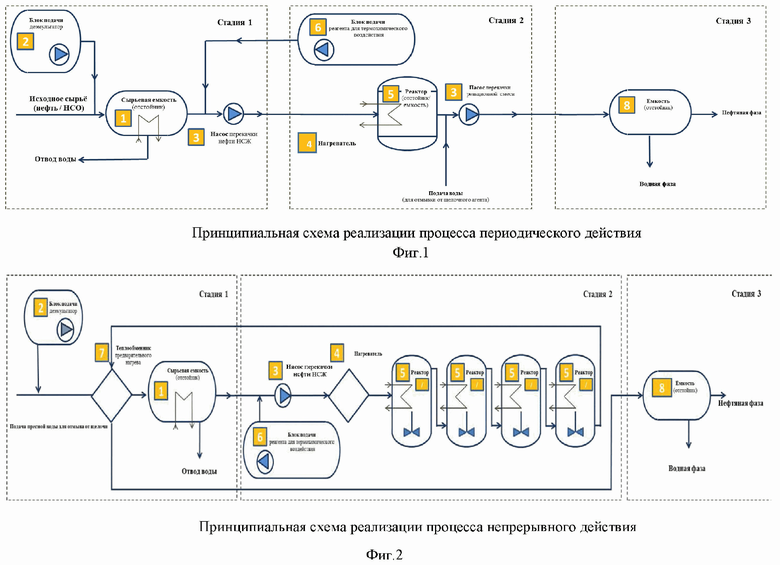

Заявляемый способ схематически иллюстрируется следующими рисунками:

на фиг. 1 – Принципиальная схема реализации процесса периодического действия

на фиг. 2 – Принципиальная схема реализации процесса непрерывного действия

Способ реализуется следующим образом.

В целом способ снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях основан на основных трех этапах (фиг. 1, 2), где на первом этапе проводится предварительное обезвоживание нефти или НСЖ, на втором этапе – реагентная обработка нефти или НСЖ, представляющая термохимическое воздействие на нефть и нефтесодержащую жидкость, на третьем этапе выполняется отделение нефти от реагента.

При выполнении второго этапа по термохимическому воздействию на нефть и нефтесодержащую жидкость в качестве реагента используют новый реагент смесевого состава, состоящего из (мас.%): гидроксид металла IA группы 5÷15; аминоспирт 1÷5, полиэтиленполиамин 3÷15, оксиэтилированный нонилфенол 0.5÷3.0, растворитель – бутанол.

Предлагаемый способ возможно реализовать по схемам периодического действия и непрерывного действия. Периодический процесс характеризуется единством места протекания стадий в разные интервалы времени. Сырьё загружается периодически, а очищенная от ХОС нефть (НСЖ) полностью выгружаются через определённый промежуток времени (производственный цикл), затем новые порции сырья загружаются повторно, и все стадии повторяются. Непрерывный процесс характеризуется единством времени протекания отдельных стадий в разных аппаратах.

Способ снижения содержания органических хлоридов в нефти согласно схеме периодического действия в основном варианте исполнения осуществляют следующим образом (фиг.1).

Сначала нефть или НСЖ направляют на смешение с деэмульгатором, который подают из блока подачи деэмульгатора 2 с расходом от 30 до 160 г/т для разрушения водонефтяных эмульсий, затем направляют в теплоизолированную сырьевую емкость 1 для отделения воды. В теплоизолированной сырьевой емкости 1 водонефтяная эмульсия отстаивается не менее одного часа до содержания воды не более 5% (при необходимости для улучшения процесса отстоя нефть или НСЖ могут быть нагреты до 90°С). Отделившуюся воду отводят от установки. Из блока подачи щелочного реагента 6 подают реагент с расходом от 5 до 20% на нефть (НСЖ) на смешение с нефтью (НСЖ) перед насосом 3. Далее осуществляют нагрев смеси нефти (НСЖ) и реагента до температуры от 80 до 160°С посредством нагревателя 4. Нефть (НСЖ) с реагентом направляют в реактор 5 для снижения содержания ХОС, смесь реагента и нефти (НСЖ) выдерживают от 2 до 4 часов при перемешивании при температуре от 80 до 160 0С. Далее реакционную смесь направляют в теплоизолированную емкость-отстойник 8. Перед теплоизолированной ёмкостью-отстойником 8 дополнительно подают не менее 10% пресной воды для промывки нефти (НСЖ) от реагента. В теплоизолированной емкости-отстойнике 8 смесь отстаивается не менее одного часа и разделяется. Водную фазу после разделения выводят на утилизацию, а нефтяную фазу с содержанием воды не более 1% подают во входящий поток на объект подготовки нефти. Контроль содержания воды в нефти (НСЖ) и ХОС выполняют стандартными известными методами.

При реализации периодического процесса возможна реализация нескольких вариантов за счёт совмещения основных стадий процесса: предварительного обезвоживания нефти (первая стадия), термохимического воздействия на нефть и нефтесодержащую жидкость (вторая стадия) и отделения нефти от реагента (третья стадия). При этом условия и режимы по вариантам не отличаются. Первая стадия: расход деэмульгатора от 30 до 160 г/т, температура не более 90°С, время отстоя не менее 1,0 часа. Вторая стадия: температура от 80 до 160°С, время выдержки при перемешивании от 2,0 до 4,0 часов, расход реагента от 5 до 20% на нефть. Третья стадия: подача пресной воды не менее 10%, время отстоя не менее 1,0 часа.

В варианте исполнения (1/2/3, вариант 1), способ, выполняемый по технологической схеме периодического действия, реализуется таким образом, что каждая основная стадия, а именно, первая стадия предварительного обезвоживания нефти (НСЖ), вторая стадия термохимического воздействия на нефть и нефтесодержащую жидкость и третья стадия отделения нефти от реагента реализуется в отдельных соответствующих операциям аппаратах, например, соответственно теплоизолированной сырьевой емкости 1, реакторе 5 и теплоизолированной емкости-отстойнике 8.

В варианте исполнения (1+2/3, вариант 2), способ, выполняемый по технологической схеме периодического действия, реализуется таким образом, что проведение первой и второй стадий, соответственно, предварительного обезвоживания нефти (НСЖ) и термохимического воздействия на нефть и нефтесодержащую жидкость, совмещаются в одном аппарате, например, реакторе 5, а третья стадия отделения нефти от реагента в другом аппарате, например, теплоизолированной емкости-отстойнике 8.

В варианте исполнения (1+2+3, вариант 3), способ, выполняемый по технологической схеме периодического действия, реализуется таким образом, что все три основных стадии, а именно, первая стадия предварительного обезвоживания нефти (НСЖ), вторая стадия термохимического воздействия на нефть и нефтесодержащую жидкость и третья стадия отделения нефти от реагента, реализуются в одном аппарате, например, в теплоизолированной емкости-отстойнике 8 или реакторе 5.

В варианте исполнения (1/2+3, вариант 4), способ, выполняемый по технологической схеме периодического действия, реализуется таким образом, что первая стадия предварительного обезвоживания нефти (НСЖ) реализуется в отдельном аппарате, например, теплоизолированной емкости-отстойнике 8, а проведение второй и третьей стадий, соответственно, термохимического воздействия на нефть и нефтесодержащую жидкость и отделения нефти от реагента, совмещают в одном аппарате, например, реакторе 5.

Необходимо заметить, что при реализации вариантов периодического процесса за счёт совмещение стадий процесса были выявлены следующие зависимости:

– первая – в случаях, когда от варианта реализации технологии изменяется производительность установки, снижается в ряду:

вариант 1 > вариант 2 > вариант 4 > вариант 3;

– вторая – когда от варианта реализации технологии изменяется количество оборудования, задействованного для реализации процесса, увеличивается в ряду:

вариант 3 > вариант 2 > вариант 4 > вариант 1.

Для всех вариантов, на фиг. 1 не показано:

- перемешивание реагента с нефтью может осуществляться циркуляцией через насос или с использованием перемешивающего устройства в реакторе 5;

- нагрев потока в теплоизолированной сырьевой емкости и реакторе может осуществляться электрическим нагревом, нагревом с использованием теплоносителей, нагревом за счёт сжигания газа/мазута/нефти (нефти с ХОС);

- вместо ёмкостей (теплоизолированная сырьевая емкость, реактор, емкость-отстойник) могут использоваться электродегидраторы.

Способ снижения содержания органических хлоридов в нефти согласно схеме непрерывного действия, осуществляют следующим образом (фиг. 2).

Нефть (НСЖ) поступает на смешение с деэмульгатором, который подают из блока подачи деэмульгатора 2, для разрушения водонефтяных эмульсий. Далее нефть (НСЖ) направляют в теплообменник 7 для предварительного нагрева и далее в теплоизолированную сырьевую емкость 1. В указанной емкости 1 происходит отстой нефти от воды. Отделившуюся воду отводят от установки. Нефть или НСЖ с содержанием воды не более 5% направляют в нагреватель 4 для нагрева, далее направляют в каскад реакторов 5. Перед каскадом ректоров 5 в поток нефти подают от блока подачи щелочного реагента 6 щелочной реагент. В каскаде реакторов 5 происходит термохимическое воздействие на нефть и нефтесодержащую жидкость. Далее реакционная смесь на выходе из последнего реактора каскада реакторов 5 поступает в теплообменник 7 для охлаждения и направляется для разделения в теплоизолированную емкость-отстойник 8. Перед теплоизолированной ёмкостью-отстойником 8 дополнительно подают пресную воду (10%) для промывки нефти от реагента. Водная фаза после разделения выводится с установки на утилизацию, а очищенная нефтяная фаза подаётся на объект подготовки нефти. Контроль содержания воды в нефти (НСЖ) и ХОС выполняют стандартными известными методами.

При реализации способа по схеме непрерывного процесса возможно использование секционированного каскадного реактора.

Изобретение иллюстрируют следующие конкретные примеры выполнения способа.

Пример 1.

Нефть (обводненность – 0,9%, плотность – 0,86 г/см3, вязкость – 17,1 мм2/с) с индивидуальными ЛХОС: хлороформ (ХЛФ), четыреххлористый углерод (ЧХУ), перхлорэтилен (ПХЭ) и хлористый бензил (ХБ). Содержание ХЛФ - 63 ppm, ЧХУ - 69 ppm, ПХЭ - 68 ppm, ХБ - 49 ppm. Контроль содержания ЛХОС выполняли хромато-масс-спектрометрически (ГХ МС).

Для удаления/снижения ЛХОС использовали два регента:

1) Реагент №1 (заявляемый реагент), мас.%: гидроксид калия – 10, моноэтаноламин – 2.5, полиэтиленполиамин - 7.5, оксиэтилированный нонилфенол АФ 9-6 - 2.5, деэмульгатор (ДИН-4) - 0,01; ароматический углеводород (толуол)– 10, растворитель - бутанол.

2) Реагент №2 (прототип), мас.%: гидроксид металла IA группы - 10.

Результаты эксперимента представлены в таблице 1.

Таблица 1 – Эффективность удаления ЛХОС реагентом 1 и реагентом 2 (прототип) при температуре − 100°С, расходе реагента - 10%, времени контакта – 2 часа

(прототип)

(заявляемый)

(прототип)

(заявляемый)

Использование заявляемого реагента позволяет существенно повысить эффективность удаления различных типов ЛХОС и осуществлять процесс снижения содержания ЛХОС при более низкой температуре или/и времени контакта или/и расходе реагента.

Пример 2

Нефть: обводненность – 12%, плотность – 0,875 г/см3, вязкость – 31 мм2/с. Содержание ЛХОС - 7,0 ppm. Контроль содержания ЛХОС по ГОСТ 52247-2004 (метод Б).

Эксперимент проводили при температуре − 100°С, расходе реагента - 10%, времени контакта – 2 часа. Предварительно образец обезвоживали до содержания воды менее 5%.

Для удаления/снижения ЛХОС использовали реагент №1 (заявляемый реагент), мас.%: гидроксид калия – 10, моноэтаноламин – 2.5, полиэтиленполиамин - 7.5, оксиэтилированный нонилфенол АФ 9-6 - 2.5, деэмульгатор (ДИН-4) - 0,01; ароматический углеводород (толуол)– 10, растворитель - бутанол.

Остаточное содержание ЛХОС после термохимического воздействия составило менее 1,0 ppm.

Таким образом, показана эффективность действия реагента в снижении содержания ЛХОС в нефти.

Пример 3

Нефтесодержащая жидкость с объектов технологического отстоя: обводненность – 35%, плотность углеводородной фазы – 0,928 г/см3, вязкость – 260 Па×с. Содержание ЛХОС - 54 ppm. Контроль содержания ЛХОС по ГОСТ 52247-2004 (метод Б).

Эксперимент проводили при температуре – 100°С, расходе реагента - 10%, времени контакта – 2 часа. Предварительно образец обезвоживали до содержания воды менее 10%.

Для удаления/снижения ЛХОС использовали реагент №1 (заявляемый реагент), мас.%: гидроксид металла IA группы – 10, аминоспирт – 2.5, полиэтиленполиамин 7.5, неионогенный маслорастворимый ПАВ - 2.5, деэмульгатор - 0,01; ароматический углеводород – 10, растворитель одноатомный спирт – остальное.

Остаточное содержание ЛХОС после термохимического воздействия составило менее 6,0 ppm. Таким образом, показана эффективность действия реагента в снижении содержания ЛХОС в НСЖ с объектов технологического отстоя.

Пример 4

Пример реализации установки периодического действия.

Нефть с обводненностью 12% и содержанием ЛХОС – 18,2 ppm (определено по ГОСТ 52247-2004, метод Б) поступает на смешение с деэмульгатором для разрушения водонефтяных эмульсий (расход 70 г/т) и далее направляется в теплоизолированную сырьевую емкость для отделения воды. Водонефтяная эмульсия отстаивается 2,0 часа.

Отделившуюся воду отводят от установки. Нефть с содержанием воды не более 5% направляют в реактор. Перед ректором в поток нефти подают щелочной реагент (10% мас.). Осуществляет нагрев смеси реагента и нефти до температуры 100°С и смесь выдерживают при перемешивании 2 часа. Далее реакционную смесь подают в теплоизолированную емкость-отстойник для охлаждения и отделение нефти от реагента. Перед ёмкостью дополнительно подают пресную воду (10%) для промывки нефти от реагента. Водная фаза после разделения выводится с установки на утилизацию, а очищенная нефтяная фаза подаётся на объект подготовки нефти. Содержание ЛХОС после процесса очистки – менее 2-х ppm (определено по ГОСТ 52247-2004, метод Б).

При реализации периодического процесса возможно совмещение стадий процесса:

- совмещение стадий предварительного обезвоживания нефти и термохимического воздействия;

- совмещение стадий предварительного обезвоживания нефти, термохимического воздействия и отделение нефти от реагента;

- совмещение стадий термохимического воздействия и разделением реакционной смеси.

Перемешивание щелочного реагента с нефтью может осуществляться циркуляцией через насос 3 или с использованием перемешивающего устройства в реакторе 5.

Нагрев в теплоизолированной сырьевой емкости 1 и реакторе 5 может осуществляться электрическим нагревом, нагревом с использованием теплоносителей, нагревом за счёт сжигания газа/мазута/нефти (нефти с ЛХОС). Вместо ёмкостного оборудования (теплоизолированная сырьевая емкость 1, реактор 5, емкость-отстойник 8) могут использоваться электродегидраторы.

Пример 5

Пример реализации установки непрерывного действия.

Нефть с обводненностью 15% и содержанием ЛХОС – 22 ppm (определено по ГОСТ 52247-2004, метод Б) поступает на смешение с деэмульгатором для разрушения водонефтяных эмульсий (расход 70 г/т). Далее поступает в теплообменник 7 для предварительного нагрева до 70°С и в теплоизолированную сырьевую емкость. В емкости происходит отстой нефти от воды. Водонефтяная эмульсия отстаивается 2,0 часа. Отделившуюся воду отводят от установки. Нефть с содержанием воды не более 5% направляют в теплообменник 7 для нагрева до 100°С и далее в реактор 5. Перед ректором 5 в поток нефти подают щелочной реагент (10% мас.). Нагретая смесь щелочного реагента и нефти поступает в каскад реакторов 5. В каскаде реакторов 5 происходит термохимическое воздействие в течение 2-х часов. Далее реакционная смесь на выходе из последнего реактора поступает в теплообменник 7 для охлаждения и направляется в емкость для разделения. Перед ёмкостью дополнительно подают пресную воду (10%) для промывки нефти от реагента. Водная фаза после разделения выводится с установки на утилизацию, а очищенная нефтяная фаза подаётся на объект подготовки нефти. Содержание ЛХОС после процесса очистки – менее 2-х ppm (определено по ГОСТ 52247-2004, метод Б).

При реализации непрерывного процесса возможно использование каскада реакторов 5 или секционированного каскадного реактора (на фиг. не показан).

Нагрев потока в нагревателе 4 может осуществляться: электрическим нагревом, нагревом с использованием теплоносителей, в том за счёт охлаждения реакционной смеси; нагревом за счёт сжигания газа/мазута/нефти (нефти с ЛХОС).

Вместо ёмкости (теплоизолированная сырьевая емкость 1, емкость-отстойник 8) может использоваться электродегидратор.

Примеры предназначены для демонстрации эффективности изобретения и не ограничивают объем изобретения, который определяется объемом прилагаемой формулы изобретения.

Таким образом, предложенный способ снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях обеспечивает повышение эффективности процесса снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях и сокращение времени его выполнения, получение нефти с повышенной степенью очистки с содержанием ЛХОС менее 6,0 ppm, а также вариативность использования способа по схеме периодического действия за счет использования нового смесевого состава реагента, состоящего из (мас.%): гидроксид металла IA группы 5÷15; аминоспирт 1÷5, полиэтиленполиамин 3÷15, оксиэтилированный нонилфенол 0.5÷3.0, растворитель – бутанол. Способ реализуется на стандартном оборудовании без его дополнительного изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ ХЛОРИДОВ В НЕФТИ | 2017 |

|

RU2672263C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ ХЛОРИДОВ В НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748587C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ НЕФТЕПРОМЫСЛОВЫХ ХИМРЕАГЕНТОВ ДЛЯ ОПРЕДЕЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОРГАНИЧЕСКИ СВЯЗАННОГО ХЛОРА | 2019 |

|

RU2713166C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ ХИМИЧЕСКИХ РЕАГЕНТОВ КИСЛОТНОГО ТИПА ДЛЯ ОПРЕДЕЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2022 |

|

RU2780965C1 |

| УСТАНОВКА ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1999 |

|

RU2146549C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739189C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| Способ комплексной обработки промежуточного слоя, стабилизированного сульфидом железа | 2018 |

|

RU2678589C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ НЕФТЕПРОМЫСЛОВЫХ ХИМРЕАГЕНТОВ ДЛЯ ОПРЕДЕЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОРГАНИЧЕСКИ СВЯЗАННОГО ХЛОРА | 2020 |

|

RU2746648C1 |

| Способ определения содержания хлорорганических соединений и органически связанного хлора в химических реагентах и оценка влияния химических реагентов на образование хлорорганических соединений и органически связанного хлора в нефти | 2021 |

|

RU2763683C1 |

Изобретение относится к подготовке нефтесодержащего сырья к нефтепереработке. Изобретение касается способа снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях, включающего первую стадию предварительного обезвоживания нефти, вторую стадию термохимического воздействия на нефть и нефтесодержащую жидкость при нагреве, третью стадию отделения нефти от реагента, выполняемого на оборудовании, включающем в том числе теплоизолированную сырьевую емкость, теплоизолированную емкость-отстойник, реактор. В качестве реагента используется следующий смесевый состав, мас.%: гидроксид калия – 10, моноэтаноламин – 2,5, полиэтиленполиамин – 7,5, оксиэтилированный нонилфенол АФ 9-6 – 2,5, деэмульгатор ДИН-4 - 0,01; ароматический углеводород – толуол – 10, растворитель – бутанол – остальное, при этом реагент используется на указанной второй стадии термохимического воздействия при выполнении способа по технологическим схемам непрерывного или периодического действия. Технический результат - повышение эффективности и сокращение времени процесса снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях. 4 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

1. Способ снижения содержания хлорорганических соединений в нефти и нефтесодержащих жидкостях, включающий первую стадию предварительного обезвоживания нефти, вторую стадию термохимического воздействия на нефть и нефтесодержащую жидкость при нагреве, третью стадию отделения нефти от реагента, выполняемый на оборудовании, включающем в том числе теплоизолированную сырьевую емкость, теплоизолированную емкость-отстойник, реактор, отличающийся тем, что в качестве реагента используется следующий смесевый состав, мас.%: гидроксид калия – 10, моноэтаноламин – 2,5, полиэтиленполиамин – 7,5, оксиэтилированный нонилфенол АФ 9-6 – 2,5, деэмульгатор ДИН-4 - 0,01; ароматический углеводород – толуол – 10, растворитель – бутанол – остальное, при этом реагент используется на указанной второй стадии термохимического воздействия при выполнении способа по технологическим схемам непрерывного или периодического действия.

2. Способ по п. 1, отличающийся тем, что вариантом при его выполнении по технологической схеме периодического действия выполняется совмещение стадий таким образом, что каждая из трех стадий реализуется в отдельных соответствующих операциям стадий аппаратах, например первая стадия выполняется в теплоизолированной сырьевой емкости, вторая стадия выполняется в реакторе, а третья стадия выполняется в теплоизолированной емкости-отстойнике.

3. Способ по п. 1, отличающийся тем, что при его выполнении по технологической схеме периодического действия выполняется совмещение стадий таким образом, что проведение первой и второй стадий совмещаются в одном аппарате, например реакторе, а третья стадия в другом аппарате, например теплоизолируемой емкости-отстойнике.

4. Способ по п. 1, отличающийся тем, что при его выполнении по технологической схеме периодического действия выполняется совмещение стадий таким образом, что все три основные стадии реализуются в одном аппарате, например в теплоизолированной емкости-отстойнике или реакторе.

5. Способ по п. 1, отличающийся тем, что при его выполнении по технологической схеме периодического действия выполняется совмещение стадий таким образом, что проведение первой стадии реализуется в одном аппарате соответствующего назначения, например теплоизолированной емкости-отстойнике, а вторая и третья стадии реализуются в другом аппарате, например реакторе.

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ ХЛОРИДОВ В НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748587C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ ХЛОРИДОВ В НЕФТИ | 2016 |

|

RU2605601C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ ХЛОРИДОВ В НЕФТИ | 2017 |

|

RU2672263C1 |

| CN 110408422 A, 05.11.2019 | |||

| CN 102127464 A, 20.07.2011. | |||

Авторы

Даты

2025-03-10—Публикация

2024-06-03—Подача