Область техники, к которой относится изобретение

Настоящее изобретение относится к способу дефосфоризации расплавленного железосодержащего сырья для производства чугуна и стальной продукции с низкими концентрациями фосфора и, в частности, к способу дефосфоризации расплавленного железосодержащего сырья, полученного посредством плавления железосодержащего сырья.

Уровень техники

В последние годы, для предотвращения глобального потепления, сталелитейная промышленность развивает технологии, снижающие расход ископаемых видов топлива и, таким образом, уменьшения образования газообразного CO2. Обычные металлургические предприятия выпускают расплавленные чугунные чушки посредством восстановления железной руды углеродом. Для производства расплавленных чугунных чушек требуется приблизительно 500 кг углеродного сырья на тонну расплавленных чугунных чушек для восстановления железной руды и т.д. С другой стороны, производство расплавленной стали, использующее в качестве сырья сырье в виде твердого железосодержащего сырья, такое как железный скрап, не требует углеродного сырья, необходимого для восстановления железной руды, а требует только энергии, соответствующей количеству тепла, достаточному для расплавления железосодержащего сырья. Таким образом, выбросы CO2 могут быть значительно уменьшены.

Когда в качестве сырья в виде твердого железосодержащего сырья используется скрап (железный скрап), концентрация фосфора в расплавленном железосодержащем сырье после плавления является низкой по сравнению с концентрацией фосфора в расплавленных чугунных чушках из доменной печи. С другой стороны, когда в качестве сырья в виде твердого железосодержащего сырья используется восстановленное железо, концентрация фосфора в расплавленном железосодержащем сырье после плавления практически эквивалентна концентрации фосфора в расплавленных чугунных чушках из доменной печи. Таким образом, необходимо осуществлять рафинирование для удаления фосфора, чтобы удовлетворять требованиям технических условий на продукцию. Поскольку количество скрапа, имеющегося на рынке, ограничено, в перспективе предполагается увеличить коэффициент использования восстановленного железа. В этом случае загрузка при дефосфоризации на стадии рафинирования расплавленного железосодержащего сырья, скорее всего, увеличится.

В случае производства стали с низким содержанием фосфора из расплавленных чугунных чушек из доменной печи обычной практикой является выполнение так называемой дефосфоризации расплавленных чугунных чушек, когда дефосфоризация выполняется на этапе получения расплавленных чугунных чушек, поскольку более низкая температура с точки зрения термодинамики является более благоприятной для протекания реакции дефосфоризации. С другой стороны, при производстве стали с низким содержанием фосфора посредством смешивания с сырьем в виде твердого железосодержащего сырья с высоким соотношением наиболее распространенный способ состоит в плавлении сырья в виде твердого железосодержащего сырья в электрической печи, такой как дуговая печь, и производстве низкоуглеродистого расплавленного железосодержащего сырья без прохождения стадии получения расплавленных чугунных чушек. Распространенным процессом рафинирования расплавленного железосодержащего сырья в электрической печи является, например, способ, описанный в патентной литературе 1. Технология, описанная в патентной литературе 1, является способом, в котором после загрузки сырьевых материалов, включающих в себя сырье в виде твердого железосодержащего сырья, подается электроэнергия для плавления сырья в виде твердого железосодержащего сырья и получения низкоуглеродистого расплавленного железосодержащего сырья, и в этот расплавленное сырье подаются кислородное сырье и флюс для дефосфоризации с целью уменьшения концентрации фосфора, а также концентрации углерода в расплавленном железосодержащем сырье.

Как упомянуто выше, ожидается, что необходимость в технологии дефосфоризации расплавленного железосодержащего сырья, полученного посредством смешивания с восстановленным железом с высоким соотношением, в перспективе увеличится, и, скорее всего, возникнут следующие проблемы. В настоящее время, в основном, восстановленное железо получают посредством восстановления с использованием углеводорода, и содержание в нем углерода составляет приблизительно 1% масс. Однако в перспективе с учетом необходимости дальнейшего уменьшения выбросов CO2 наиболее распространенным, скорее всего, станет производство восстановленного железа с использованием восстанавливающего агента, который содержит меньше углерода, например, водорода. Такое восстановленное железо может содержать незначительную часть углеродного компонента. В этом случае концентрация углерода в расплавленном железосодержащем сырье, полученном посредством плавления восстановленного железа, уменьшается, в то время как концентрация фосфора в нем увеличивается. Поскольку с понижением концентрации углерода температура плавления повышается, дефосфоризацию низкоуглеродистого расплавленного железосодержащего сырья с высоким содержанием фосфора необходимо выполнять при более высокой температуре, что неблагоприятно для реакции дефосфоризации. Это требует использования соответствующего способа дефосфоризации расплавленного железосодержащего сырья. Кроме того, восстановленное железо содержит компоненты пустой породы, такие как оксид кремния и оксид алюминия, содержащиеся в сырьевом материале, таком как железная руда, и, таким образом, образует большое количество шлака при плавлении. Указанный способ дефосфоризации расплавленного железосодержащего сырья также должен быть принят в расчет.

В качестве способов выполнения дефосфоризации расплавленного железосодержащего сырья на стадии получения расплавленной стали, к примеру, также раскрыты способы, описанные в патентной литературе 2 и патентной литературе 3. Способ, описанный в патентной литературе 2, включает в себя вдувание газа, состоящего, в основном, из газообразного кислорода, в виде струйного потока через верхнюю фурму для вдувания на поверхность расплавленного железосодержащего сырья внутри реакционного резервуара, имеющего температуру 1550°C или выше и содержание углерода 0,5% масс. или ниже, и в то же самое время разбрасывание сырья в виде извести, состоящей, в основном из известняка или гашеной извести, на часть поверхности расплавленного железосодержащего сырья, на которую воздействует струйный поток, для обезуглероживания и дефосфоризации расплавленного железосодержащего сырья. Способ, описанный в патентной литературе 3, включает в себя выгрузку расплавленной стали из конвертора в ковш в состоянии, когда концентрация кислорода в расплавленной стали составляет 200 млн-1 масс. или выше, с добавлением агента для дефосфоризации во время выгрузки для получения шлака, имеющего массовое отношение CaO/SiO2, равное 2,5 или выше, и общее содержание Fe равное 15% масс. или выше, и подачу газа в расплавленную сталь во время выгрузки и после выгрузки для перемешивания расплавленной стали.

Перечень цитированных документов

Патентная литература

Патентная литература 1: JP-H08-225880A

Патентная литература 2: JP-2005-89839A

Патентная литература 3: JP-S61-291913A

Сущность изобретения

Техническая проблема

Однако вышеописанные обычные технологии имеют следующие проблемы, подлежащие решению.

Как упомянуто выше, если коэффициент использования производимого восстановленного железа с применением восстанавливающего агента, который содержит меньше углерода, в перспективе увеличится, концентрация углерода в расплавленном железосодержащем сырье после плавления становится низкой. В результате, когда кислородное сырье подается для выполнения дефосфоризации по способу из патентной литературы 1, концентрация растворенного кислорода в расплавленной стали значительно увеличивается, вызывая увеличение количества раскисляющего металлического алюминия, который должен быть использован. Это создает проблему, состоящую в увеличении производственных расходов, а также проблему обеспечения качества из-за увеличения количества образующихся включений на основе глинозема, которые являются раскисляющим продуктом. Кроме того, поскольку количество восстановленного железа, подлежащее использованию, увеличивается, концентрация фосфора после плавления увеличивается, что делает необходимым повышение мощности дефосфоризации. С этой целью основность шлака, определяемая отношением масс (концентрация оксида кальция) /(концентрация оксида кремния), должна быть увеличена. Однако, когда количество восстановленного железа, подлежащее использованию, увеличивается, количества генерируемых оксида кремния и оксида алюминия увеличиваются одновременно, так что обеспечение необходимой мощности дефосфоризации требует добавления огромного количества извести.

Способ из патентной литературы 2 предназначен для повышения эффективности дефосфоризации на поздней стадии обезуглероживающего рафинирования расплавленного железосодержащего сырья и расплавленного железосодержащего сырья, полученного посредством плавления железного скрапа, и обеспечивает уменьшение количества вдуваемого избыточного кислорода, что является одной из проблем применительно к патентной литературе 1. Однако этот способ не принимает в расчет влияние компонентов пустой породы от восстановленного железа и не всегда может применяться в среде с сырьем в виде железосодержащего сырья (количество шлака), для которой предназначено настоящее изобретение. Кроме того, расплавленный чугун, для получения которого предназначена патентная литература 2, имеет концентрацию фосфора перед дефосфоризацией только 0,04% масс. или меньше, и, по-видимому, обработка расплавленного железосодержащего сырья, имеющего концентрацию фосфора, эквивалентную концентрации фосфора в расплавленных чугунных чушках из доменной печи (0,10% масс. или выше) не планируется.

Согласно изучению, выполненному авторами изобретения, способ из патентной литературы 3 не обеспечивает достаточную мощность дефосфоризациии. Поскольку в патентной литературе 3 не упоминается концентрация фосфора перед дефосфоризацией, по-видимому, обработка расплавленного железосодержащего сырья, имеющего концентрацию фосфора, эквивалентную концентрации фосфора в расплавленном первичном чугуне из доменной печи (0,10% масс. или выше) не планируется.

Настоящее изобретение разработано с учетом указанных факторов, и, таким образом, задача изобретения состоит в том, чтобы предложить способ дефосфоризации расплавленного железосодержащего сырья, который может обеспечивать стабильное производство стали с низким содержанием фосфора, даже когда концентрация фосфора повышается или количество шлака увеличивается, без чрезмерного растворения кислорода в расплавленном железосодержащем сырье при дефосфоризации расплавленного железосодержащего сырья. Другая задача изобретения состоит в том, чтобы предложить способ дефосфоризации расплавленного железосодержащего сырья, который также пригоден для случая, в котором смешивают восстановленное железо, полученное с использованием восстанавливающего агента, который содержит меньше углерода.

Решение проблемы

С учетом вышеописанных проблем авторы изобретения тщательно изучили эффект металлургической реакции с использованием газа, содержащего атомы водорода, при дефосфоризации расплавленного железосодержащего сырья. В результате авторы изобретения осуществили разработку настоящего изобретения.

Первый способ дефосфоризации расплавленного железосодержащего сырья по настоящему изобретению имеет преимущество, состоящее в том, что он решает вышеописанные проблемы, и отличается тем, что он включает в себя наряду с вдуванием газообразного водорода, газообразного углеводорода или смеси этих газов в расплавленное железосодержащее сырье, содержащееся в резервуаре, подачу шлакообразующего агента и кислородного сырья для выполнения дефосфоризации расплавленного железосодержащего сырья и получения обесфосфоренного расплавленного железосодержащего сырья и после дефосфоризации отделение шлака, всплывающего из обесфосфоренного расплавленного железосодержащего сырья на поверхность обесфосфоренного расплавленного железосодержащего сырья.

Первый способ дефосфоризации расплавленного железосодержащего сырья по настоящему изобретению может включать в себя более предпочтительные решения, как указано ниже:

(a) после отделения шлака обесфосфоренное расплавленное железосодержащее сырье раскисляется раскисляющим агентом;

(b) содержание углерода в расплавленном железосодержащем сырье перед дефосфоризацией составляет 0,5% масс. или меньше;

(c) расплавленное железосодержащее сырье получают посредством плавления сырья в виде твердого железосодержащего сырья;

(d) сырье в виде твердого железосодержащего сырья содержит восстановленное железо; и

(е) емкость представляет собой ковш.

Второй способ дефосфоризации расплавленного железосодержащего сырья по настоящему изобретению, может включать в себя более предпочтительные решения: перед дефософризацией расплавленного железосодержащего сырья, выполняемой в вышеописанном первом способе дефосфоризации расплавленного железосодержащего сырья, при получении расплавленного железосодержащего сырья посредством плавления сырья в виде твердого железосодержащего сырья в плавильной печи и выгрузке расплавленного железосодержащего сырья из плавильной печи в емкость, выполняют одну или обе из указанных операций: отделение образовавшегося шлака от расплавленного железосодержащего сырья перед выгрузкой; и отделение шлака, который перетек в емкость вместе с расплавленным железосодержащим сырьем, от расплавленного железосодержащего сырья.

Преимущественные эффекты изобретения

Согласно настоящему изобретению при выполнении дефосфоризации посредством подачи шлакообразующего агента и кислородного сырья наряду с подачей газообразного водорода, газообразного углеводорода или смеси этих газов в расплавленное железосодержащее сырье, газообразный водород или газообразный углеводород вызывает реакцию раскисления растворенного кислорода в расплавленном железосодержащем сарье, что может предотвратить растворение чрезмерного количества кислорода в расплавленном железосодержащем сырье. Кроме того, подаваемый газ, содержащий атомы водорода, и газообразный пар, образующийся в результате реакции раскисления, способствуют перемешиванию расплавленного железосодержащего сырья, так что существует возможность стабильного производства стали с низким содержанием фосфора. Таким образом, даже когда используется большое количество восстановленного железа с низкой концентрацией углерода, и концентрация фосфора в расплавленном железосодержащем сырье повышается или увеличивается количество шлака, существует возможность стабильного производства стали с низким содержанием фосфора посредством удаления шлака или т.п. после плавления.

Описание вариантов выполнения

При создании настоящего изобретения авторы изобретения рассмотрели следующие факторы.

Для способствования реакции дефосфоризации, которая является реакцией окисления, необходимо поддерживать высокий уровень растворенного кислорода вблизи границы раздела шлак-металл, которая является областью реакции. С этой целью является достаточным повышение концентрации растворенного кислорода в расплавленном железосодержащем сырье приблизительно до 500 млн-1 масс. Когда в расплавленное железосодержащее сырье подают шлакообразующий агент и кислородное сырье, на части верхней поверхности расплавленного железосодержащего сырья, куда подается кислородное сырье, генерируется оксид железа, и этот оксид железа образует шлак совместно со шлакообразующим агентом. Часть оксида железа в шлаке распадается на составные элементы, и полученный кислород растворяется в расплавленном железосодержащем сырье. Между тем часть подаваемого кислородного сырья вызывает растворение кислорода в расплавленном железосодержащем сырье, так что концентрация кислорода повышается. В результате вблизи границы раздела шлак-металл поддерживается высокий уровень растворенного кислорода, и протекает реакция дефосфоризации. Если в расплавленном железосодержащем сырье присутствует углерод, то растворяемый кислород, поступающий из источника кислорода, и расплавленный шлак вступают в реакцию с углеродом в расплавленном железосодержащем сырье, так что исключается чрезмерное увеличение содержания растворенного кислорода. Однако, когда концентрация углерода в расплавленном железосодержащем сырье низкая, растворенный кислород поддерживает ее увеличение.

Когда расплавленное железосодержащее сырье, имеющее концентрацию углерода 0,5 % масс. или ниже, должно быть подвергнуто дефосфоризации, концентрация растворенного кислорода в расплавленном железосодержащем сырье перед дефосфоризацией составляет приблизительно 100 млн-1 масс. или выше. Когда осуществляют дефосфоризацию в указанном состоянии, концентрация растворенного кислорода в расплавленном железосодержащем сырье дополнительно повышается, и достигает величины, примерно превышающей 1000 млн-1 масс. Это создает проблемы, состоящие в том, что количество используемого раскисляющего алюминия, который добавляется после удаления шлака, выполняемого после дефосфоризации, увеличивается, и выход Fe уменьшается из-за увеличения потерь от окисления Fe.

Для препятствования чрезмерному увеличению количества растворенного кислорода во время дефосфоризации добавляют раскисляющий элемент, такой как алюминий или кремний. Это не является предпочтительным, поскольку в таком случае оксид кремния и оксид алюминия, которые являются раскисляющими продуктами, увеличивают объем шлака. Кроме того, это не является предпочтительным, поскольку увеличивается количество известняка, необходимое для обеспечения основности шлака.

В качестве решения авторы изобретения предположили, что подача газообразного водорода или газообразного углеводорода или смеси этих газов во время дефосфоризации может препятствовать чрезмерному увеличению количества растворенного кислорода, поскольку растворенный кислород в расплавленном железосодержащем сырье раскисляется газообразным раскисляющим агентом. Кроме того, авторы изобретения предположили, что можно препятствовать чрезмерному увеличению объема шлака или требуемого количества известняка, поскольку состав шлака остается одним и тем же.

Выполнение дефосфоризации во время этапа плавления, т.е. внутри плавильной печи, не является предпочтительным, поскольку плавление восстановленного железа генерирует большое количество компонентов пустой породы, таких как оксид кремния и оксид алюминия. Авторы изобретения предположили, что выгрузка из плавильной печи шлака перед выгрузкой расплавленного железосодержащего сырья или удаление шлака после выгрузки расплавленного железосодержащего сырья или выгрузка из плавильной печи шлака перед выгрузкой расплавленного железосодержащего сырья и последующее удаление шлака после выгрузки и затем выполнение дефосфоризации в ковше или т.п. может препятствовать увеличению объема шлака из-за влияния пустой породы, содержащейся в восстановленном железе.

Ниже приведено подробное описание вариантов выполнения настоящего изобретения.

В качестве первого этапа железосодержащее сырье плавится и нагревается в плавильной печи для выплавки стали, с использованием электроэнергии. Здесь в качестве плавильной печи для выплавки стали может использоваться электрическая печь, например, дуговая печь или индукционная печь. В этом случае в качестве железосодержащего сырья может использоваться не только сырье в виде твердого сырья (сырье в виде твердого железосодержащего сырья), такое как скрап или восстановленное железо, но также расплавленное железосодержащее сырье, которое было расплавлено с помощью другого процесса. В качестве тепловой энергии, подаваемой для плавления сырья в виде твердого железосодержащего сырья и нагрева сырья в виде расплавленного железосодержащего сырья, может использоваться не только электроэнергия, но также дополнительно тепло сгорания металла или т.п. Предпочтительно, чтобы эти виды энергии поступали из возобновляемых источников энергии для сокращения выбросов CO2.

В качестве второго этапа расплавленное железосодержащее сырье выгружается в емкость, такую как ковш, и удаляется шлак. Удаление шлака может выполняться с помощью скребковой машины для удаления шлака и т.п. Когда высота свободного борта в ковше (высота от верхнего конца ковша до поверхности расплавленного железосодержащего сырья) недостаточная, перед выгрузкой расплавленного железосодержащего сырья из электрической печи корпус печи может быть наклонен для слива шлака. Как вариант, перед выгрузкой расплавленного железосодержащего сырья из электрической печи корпус печи может быть наклонен для слива шлака, и затем шлак, слитый вместе с расплавленным железосодержащим сырьем в емкость, такую как ковш, может быть еще раз удален.

В качестве третьего этапа шлакообразующий агент, главным образом, известняк, добавляют в расплавленное железосодержащее сырье внутрь ковша с помощью бункера с автоматической подачей или т.п. Скорость подачи шлакообразующего агента должна быть отрегулирована таким образом, чтобы основность шлака, определяемая массовым отношением (концентрация оксида кальция)/(концентрация оксида кремния), равнялась приблизительно 2,0. После этого через верхнюю фурму для вдувания подается газообразный кислород. Расход газообразного кислорода на единицу массы расплавленного железосодержащего сырья предпочтительно составляет приблизительно 0,05 - 0,15 Нм3/ (т⋅мин). Здесь «Нм3» означает объем газа при нормальных условиях. В настоящем описании в качестве нормальных условий для газа приняты температура 0°C и давление 1 атм (101325 Па). Предпочтительно, чтобы скорость вдувания кислорода и высота фурмы были точно отрегулированы, поскольку характер разбрызгивания расплавленного железосодержащего сырья изменяется в зависимости от высоты свободного борта ковша и формы сопла верхней фурмы для вдувания. При подаче газообразного кислорода температура расплавленного железосодержащего сырья повышается из-за тепла окислительной реакции. Таким образом, для регулирования температуры расплавленного сырья не существует никаких проблем в отношении подачи источника твердого кислорода. В качестве источника кислорода сырья может использоваться кислородосодержащий газ, который является газообразным кислородом, разбавленным инертным газом.

Одновременно с началом подачи источника кислорода, газ, содержащий атомы водорода, которые образуются из газообразного водорода, газообразный углеводород или смесь этих газов подается в расплавленное железосодержащее сырье. Не существует никаких проблем в отношении подачи указанного газа, содержащего атомы водорода, через нагнетательную фурму или подачи его через пористую пробку и т.д., установленную в днище ковша. Газ, содержащий атомы водорода, вызывает реакцию раскисления растворенного кислорода в расплавленном железосодержащем сырье, что может препятствовать чрезмерному растворению кислорода в расплавленном железосодержащем сырье. В дальнейшем подаваемый газ, содержащий атомы водорода, и газообразный пар, образующийся в результате реакции раскисления, образуют пузырьки воздуха. Подъемная сила этих пузырьков воздуха оказывает действие, способствующее перемешиванию расплавленного железосодержащего сырья. В результате проведенных исследований авторы изобретения установили, что приемлемым диапазоном для подачи является общий расход газообразного водорода и газообразного углеводорода приблизительно 3 - 10% об. от расхода кислорода, подаваемого через верхнюю фурму для вдувания. Если расход ниже указанного расхода, эффект уменьшения количества растворенного кислорода может понижаться из-за уменьшения эффекта раскисления. И, наоборот, если расход чрезмерно высокий, количество растворенного кислорода в расплавленном железосодержащем металле уменьшается настолько, что способность к дефосфоризации может уменьшиться.

В качестве четвертого этапа выполняют операцию отделения шлака, всплывающего на поверхность дефосфоризованного расплавленного железосодержащего сырья, от дефосфоризованного расплавленного железосодержащего сырья. К примеру, выполняется удаление шлака, при котором емкость, такая как ковш, содержащую дефосфоризованный расплавленное железосодержащее сырье, наклоняют, и шлак, всплывающий на поверхность дефосфоризованного расплавленного железосодержащего сырья, удаляют с помощью скребковой машины для удаления шлака и т.п. Состояние непосредственно после дефосфоризации является состоянием, когда удаленный фосфор в виде фосфора, который содержался в расплавленном железосодержащем сырье перед дефосфоризацией, был перенесен в шлак. Следовательно, даже когда на последующем этапе раскисления выполняется раскисление дефосфоризованного расплавленного железосодержащего сырья с помощью операции отделения дефосфоризовованного шлака от дефосфоризованного расплавленного железосодержащего сырья, может быть исключена так называемая рефосфоризация, при которой фосфор снова переносится из шлака в расплавленное железосодержащее сырье. С учетом предотвращения указанной рефосфоризации предпочтительно, чтобы дефосфоризовованный шлак был удален в максимально возможной степени, чтобы он не оставался на поверхности расплавленного железосодержащего сырья. Однако, если шлак удаляется до тех пор, пока поверхность расплавленного железосодержащего сырья не будет полностью открыта, выход железа может значительно уменьшиться, или температура расплавленного железосодержащего сырья может значительно понизиться. Следовательно, область удаления шлака может быть отрегулирована согласно требуемому уровню концентрации фосфора в продукте.

В качестве пятого этапа после отделения шлака от дефосфоризованного расплавленного железосодержащего сырья выполняется операция раскисления дефосфоризованного расплавленного железосодержащего сырья раскисляющим агентом. Это раскисление выполняется после отделения шлака от дефосфоризованного расплавленного железосодержащего сырья до литья расплавленного железосодержащего сырья. Например, раскисление может выполняться вскоре после удаления шлака посредством добавления раскисляющего агента в ковш, содержащий расплавленное железосодержащее сырье, или раскисление может выполняться после удаления шлака посредством переноса ковша, содержащего расплавленное железосодержащее сырье, в оборудование для рафинирования для выполнения следующего этапа и добавления раскисляющего агента во время рафинирования, которое является следующим этапом.

В частности, на следующем этапе, к примеру, на этапе вакуумной дегазации в устройстве для RH-вакуумной дегазации, может выполняться раскисление посредством добавления раскисляющего агента во время вакуумной дегазации. Здесь выбор времени добавления раскисляющего агента в процессе вакуумной дегазации конкретно не ограничивается. Может выполняться так называемое успокоение, во время которого на начальной стадии вакуумной дегазации выполняется раскисление посредством добавления раскисляющего агента, после чего раскисленное расплавленное железосодержащее сырье подвергается циркуляции. Как вариант, может выполняться так называемая обработка кипением, при которой расплавленное железосодержащее сырье циркулирует в первой половине вакуумной дегазации без добавления в него раскисляющего агента и обезуглероживается в течение указанного периода посредством вдувания кислорода по мере необходимости, после чего во второй половине обработки может выполняться успокоение посредством добавления раскисляющего агента. Следующий этап не ограничивается обработкой в устройстве для RH-вакуумной дегазации, и обработка также может выполняться в VOD-устройстве или обработка может выполняться в установке ковш-печь (LF). Выбор времени добавления раскисляющего агента в процессе указанных видов обработки в указанном оборудовании не ограничивается, как и в случае вышеописанной вакуумной дегазации в устройстве для RH-вакуумной дегазации. Кроме того, в качестве раскисляющего агента могут использоваться обычные раскисляющие агента, такие как металлический алюминий, металлический кремний, ферросилиций или силикомарганец.

Примеры

Скрап или восстановленное железо загрузили в электрическую печь емкостью 150 т и расплавили, и после выгрузки расплавленного железосодержащего сырья в ковш был удален шлак. Восстановленное железосодержащее сырье, используемое для испытаний, было восстановленным железосодержащим сырьем, полученным восстановлением с использованием водорода, и был выполнен анализ концентрации углерода, которая составила 0,15% масс. В выгруженное расплавленное железосодержащее сырье внутри ковша был добавлен шлакообразующий агент, и для выполнения дефосфоризации через верхнюю фурму для продувки подавали газообразный кислород, в то время как снизу ковша подавали газообразный аргон, газообразный водород, газообразный углеводород или смесь газообразного водорода и газообразного углеводорода. По завершении дефосфоризации шлак с поверхности ванны в ковше был удален, и затем была выполнена вакуумная дегазация с использованием устройства для RH-циркуляции. Для выполнения раскисления была выполнена подача агента, содержащего Al, и было выполнено регулирование других компонентов.

Испытание 1

Скрап в количестве 150 т в качестве сырья в виде твердого железосодержащего сырья был расплавлен в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,25% масс., и концентрацию [P]i фосфора P, равную 0,040% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 125 млн-1 масс. После добавления 2 т негашеной извести и 1 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газообразный аргон подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,004% масс., в то время как концентрация растворенного кислорода [O]f составила 1530 млн-1 масс. Соответственно, скорость подачи раскисляющего Al была высокой, и количество дефектов качества было большим. Кроме того, выход Fe был низким.

Испытание 2

Скрап в количестве 150 т в качестве сырья в виде твердого железосодержащего сырья был расплавлен в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,23% масс., и концентрацию [P]i фосфора P, равную 0,035% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 140 млн-1 масс. После добавления 2 т негашеной извести и 1 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газообразный водород подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,005% масс. В этом случае концентрация растворенного кислорода [O]f составила 630 млн-1 масс., так что скорость подачи раскисляющего Al была низкой, и количество дефектов качества было небольшим. Кроме того, выход Fe был высоким.

Испытание 3

Скрап в количестве 150 т в качестве сырья в виде твердого железосодержащего сырья был расплавлен в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,25% масс., и концентрацию [P]i фосфора P, равную 0,038% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 123 млн-1 масс. После добавления 2 т негашеной извести и 1 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газообразный пропан подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,005% масс. В этом случае концентрация растворенного кислорода [O]f составила 560 млн-1 масс., так что скорость подачи раскисляющего Al была низкой, и количество дефектов качества было небольшим. Кроме того, выход Fe был высоким.

Испытание 4

Скрап в количестве 150 т в качестве сырья в виде твердого железосодержащего сырья был расплавлен в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,24% масс., и концентрацию [P]i фосфора P, равную 0,036% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 132 млн-1 масс. После добавления 2 т негашеной извести и 1 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газ, содержащий 50% об. водорода и 50% об. пропана, подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,004% масс. В этом случае концентрация растворенного кислорода [O]f составила 590 млн-1 масс., так что скорость подачи раскисляющего Al была низкой, и количество дефектов качества было небольшим. Кроме того, выход Fe был высоким.

Испытание 5

Восстановленное железо в виде твердого железосодержащего сырья в качестве сырья в количестве 150 т было расплавлено в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,20% масс., и концентрацию [P]i фосфора P, равную 0,140% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем металле составляла 136 млн-1 масс. После добавления 6 т негашеной извести и 3 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газообразный аргон подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,003% масс., в то время как концентрация растворенного кислорода [O]f составила 1720 млн-1 масс. Соответственно, скорость подачи раскисляющего Al была высокой, и количество дефектов качества было большим. Кроме того, выход Fe был низким.

Испытание 6

Восстановленное железо в виде твердого железосодержащего сырья в качестве сырья в количестве 150 т было расплавлено в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырьел после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,19% масс., и концентрацию [P]i фосфора P, равную 0,130% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 160 млн-1 масс. После добавления 6 т негашеной извести и 3 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газообразный водород подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,005% масс. В этом случае концентрация растворенного кислорода [O]f составила 510 млн-1 масс., так что скорость подачи раскисляющего Al была низкой, и количество дефектов качества было небольшим. Кроме того, выход Fe был высоким.

Испытание 7

Восстановленное железо в виде твердого железосодержащего сырья в качестве сырья в количестве 150 т было расплавлено в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,23% масс., и концентрацию [P]i фосфора P, равную 0,126% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 140 млн-1 масс. После добавления 6 т негашеной извести и 3 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газообразный пропан подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,005% масс. В этом случае концентрация растворенного кислорода [O]f составила 600 млн-1 масс., так что скорость подачи раскисляющего Al была низкой, и количество дефектов качества было небольшим. Кроме того, выход Fe был высоким.

Испытание 8

Восстановленное железо в виде твердого железосодержащего сырья в качестве сырья в количестве 150 т было расплавлено в электрической печи, и после этого расплавленное железосодержащее сырье было выгружено в ковш, и шлак был удален. Расплавленное железосодержащее сырье после выгрузки в ковш имело концентрацию [C]i углерода C, равную 0,21% масс., и концентрацию [P]i фосфора P, равную 0,132% масс., и концентрация растворенного кислорода [O]i в расплавленном железосодержащем сырье составляла 150 млн-1 масс. После добавления 6 т негашеной извести и 3 т кремнезема подавали газообразный кислород с расходом 20 Нм3/мин через верхнюю фурму для продувки, в то время как газ, содержащий 50% об. водорода и 50% об. пропана, подавали с расходом 1 Нм3/мин через пористую пробку, установленную в днище ковша, в течение десяти минут для выполнения дефосфоризации. В результате концентрация фосфора в расплавленном железосодержащем сырье после дефосфоризации уменьшалась до 0,005% масс. В этом случае концентрация растворенного кислорода [O]f составила 530 млн-1 масс., так что скорость подачи раскисляющего Al была низкой, и количество дефектов качества было небольшим. Кроме того, выход Fe был высоким.

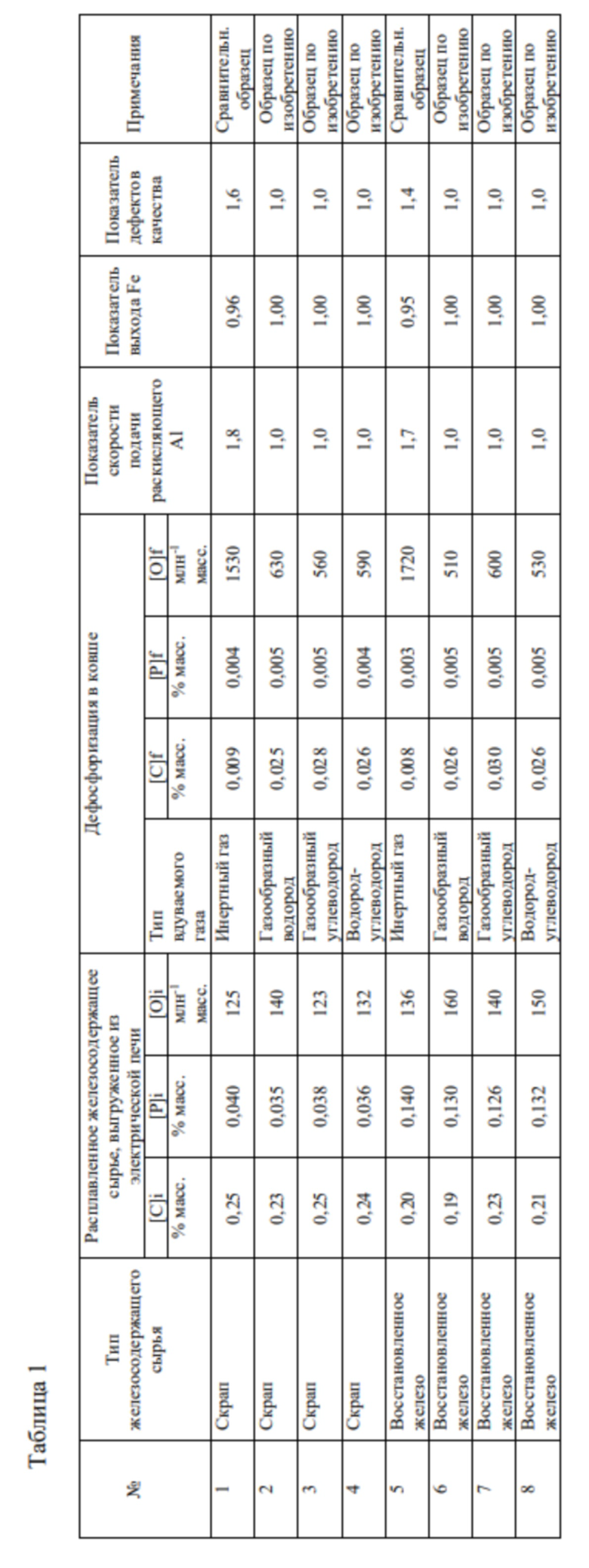

Условия и результаты вышеописанных испытаний сведены в таблице 1. Для показателя количества подаваемого раскисляющего Al использовали среднее значение по массе металлического Al в испытаниях 2, 3, 4, 6, 7, и 8, равное 1,0. Для показателя выхода Fe средняя величина отношения массы Fe в расплавленном железосодержащем сырье после обработки к массе расплавленного Fe в испытаниях 2, 3, 4, 6, 7 и 8 равнялась 1,0. Для показателя дефектов качества средняя величина частоты появления дефектов качества на единицу массы продукта в испытаниях 2, 3, 4, 6, 7 и 8 равнялась 1,0.

Промышленная применимость

С помощью способа дефосфоризации расплавленного железосодержащего сырья по настоящему изобретению можно стабильно производить сталь с низким содержанием фосфора без чрезмерного количества растворенного кислорода даже при повышении концентрации фосфора и увеличении количества шлака, и можно стабильно производить сталь с низким содержанием фосфора, в частности, даже при смешивании с полученным восстановленным железом, используя восстанавливающий агент, который генерирует меньше CO2. Таким образом, указанный способ способствует уменьшению выбросов CO2 и может использоваться в условиях реального производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ОДНОВРЕМЕННОЙ ДЕФОСФОРИЗАЦИИ И ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО РАСПЛАВЛЕННОГО ЧУГУНА | 2014 |

|

RU2571969C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

Изобретение относится к металлургии и может быть использовано для производства стали с низким содержанием фосфора. В способе наряду с вдуванием газообразного водорода, газообразного углеводорода или смеси этих газов в расплавленное железосодержащее сырье, находящееся в емкости, осуществляют подачу шлакообразующего агента и источника кислорода для выполнения дефосфоризации расплавленного железосодержащего сырья и получения обесфосфоренного расплавленного железосодержащего сырья. После дефосфоризации отделяют шлак из обесфосфоренного расплавленного железосодержащего сырья, причем расплавленное железосодержащее сырье получают посредством плавления твердого железосодержащего сырья в виде скрапа или восстановленного железа, при этом количество газообразного водорода, газообразного углеводорода или смеси этих газов подают с расходом от 3 до 10 об. % от расхода потока кислорода. Технический результат заключается в использовании восстановленного железа, полученного с использованием восстанавливающего агента, который содержит меньше углерода. 5 з.п. ф-лы, 1 табл., 8 пр.

1. Способ дефосфоризации расплавленного железосодержащего сырья, отличающийся тем, что способ включает в себя наряду с вдуванием газообразного водорода, газообразного углеводорода или смеси этих газов в расплавленное железосодержащее сырье, находящееся в емкости, подачу шлакообразующего агента и источника кислорода для выполнения дефосфоризации расплавленного железосодержащего сырья и получения обесфосфоренного расплавленного железосодержащего сырья, и

после дефосфоризации из обесфосфоренного расплавленного железосодержащего сырья отделяют шлак, всплывающий на поверхность обесфосфоренного расплавленного железосодержащего сырья, причем расплавленное железосодержащее сырье получают посредством плавления твердого железосодержащего сырья в виде скрапа или восстановленного железа, при этом количество газообразного водорода, газообразного углеводорода или смеси этих газов подают с расходом от 3 до 10 об. % от расхода потока кислорода.

2. Способ дефосфоризации расплавленного железосодержащего сырья по п. 1, в котором после отделения шлака обесфосфоренное расплавленное железосодержащее сырье раскисляют раскисляющим агентом.

3. Способ дефосфоризации расплавленного железосодержащего сырья по п. 1 или 2, в котором содержание углерода в расплавленном железосодержащем сырье перед дефосфоризацией составляет 0,5% масс. или меньше.

4. Способ дефосфоризации расплавленного железосодержащего сырья по п. 1, в котором железосодержащее сырье содержит восстановленное железо.

5. Способ дефосфоризации расплавленного железосодержащего сырья по любому из пп. 1-4, в котором емкость представляет собой ковш.

6. Способ дефосфоризации расплавленного железосодержащего сырья по любому из пп. 1-5, в котором перед дефосфоризацией при получении расплавленного железосодержащего сырья посредством плавления твердого железосодержащего сырья в виде скрапа или восстановленного железа в плавильной печи и выгрузке расплавленного железосодержащего сырья из плавильной печи в емкость выполняют одну или обе из указанных операций: отделение образовавшегося шлака от расплавленного железосодержащего сырья перед выгрузкой; и отделение шлака, который перетек в емкость вместе с расплавленным железосодержащим сырьем, от расплавленного железосодержащего сырья.

| JP 2001107125 А, 17.04.2001 | |||

| JP 59080711 А, 10.05.1984 | |||

| Способ адаптивного управления мощностью в радиолинии с линейным предсказанием второго порядка значения мощности помехи | 2019 |

|

RU2704108C1 |

| JP 2011058046 A, 24.03.2011 | |||

| 0 |

|

SU169132A1 | |

Авторы

Даты

2025-03-11—Публикация

2022-04-19—Подача