Область техники

Настоящее изобретение относится к способу рафинирования расплавленной стали, с низким содержанием примесных элементов, таких как кислород, азот и сера, и, более конкретно, к способу рафинирования расплавленной стали, который включает воздействие на поверхность расплавленной стали в ковше газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа, для удаления примесей с использованием плазменного газа.

Уровень техники

Общеизвестно, что неметаллические включения в стальных материалах отрицательно влияют на свойства и качество материалов. Оксидные неметаллические включения вызывают засорение погружных насадок при непрерывной разливке, снижение производительности из-за низкой скорости разливки и, в худшем случае, прерывание разливки. К неметаллическим включениям относятся продукты раскисления на основе оксидов, образующиеся при раскислении расплавленной стали, а также сульфиды и нитриды легирующих элементов в стали. Чтобы уменьшить количество этих неметаллических включений (далее называемых просто «включениями»), важно максимально снизить количество кислорода, азота и серы в расплавленной стали, и были предприняты различные усилия в известном уровне техники.

Что касается кислорода в расплавленной стали, растворённый кислород в расплавленной стали фиксируется в форме Al2O3 и SiO2 путём добавления раскислителей, таких как алюминий (Al) и кремний (Si). Образовавшиеся оксидные включения удаляются путём флотации включений с помощью процесса перемешивания газом расплавленной стали, процесса циркуляции в вакууматоре RH или других процессов за счёт разницы в удельном весе между образовавшимися оксидными включениями и расплавленной сталью. Однако в нынешних обстоятельствах невозможно отделить и удалить все оксидные включения, и оксидные включения неизбежно остаются в расплавленной стали.

Количество азота в расплавленной стали снижается за счёт вакуумной обработки на оборудовании для вакуумной дегазации. Однако на азот в расплавленной стали влияют поверхностно-активные элементы, такие как кислород и сера, и трудно избежать поглощения азота из-за увлечения воздуха снаружи вакуумной системы, так что низкий уровень содержания азота не достигается стабильно в современных условиях.

В случае серы в расплавленной стали количество серы снижается за счёт добавления флюса на основе CaO или флюса на основе CaO-Al2O3 (добавление десульфурирующего агента). Например, рафинирование ковша в ковше-печи включает перемешивание расплавленной стали путём продувания газообразного аргона в расплавленную сталь со дна ковша, чтобы ускорить реакцию между расплавленной сталью в ковше и флюсом на основе CaO-Al2O3, так что сера переходит во флюс (шлак) для уменьшения количества серы в расплавленной стали. Однако при такой обработке в ковше-печи используется дуговой нагрев графитовыми электродами, вызывающий растворение углерода в расплавленной стали. Поэтому трудно применить такую обработку к сверхнизкоуглеродистым сталям или таким маркам стали.

Существует метод десульфурации, в котором флюс на основе CaO или флюс на основе CaO-Al2O3 добавляется к расплавленной стали, циркулирующей в вакуумной камере вакууматора RH. Существует также другой метод десульфуризации, при котором флюс на основе CaO или флюс на основе CaO-Al2O3 наносится (выдувается) на расплавленную сталь, циркулирующую в вакуумной камере, из фурмы верхней продувки с использованием инертного газа, такого как аргон, в качестве газа носителя. Однако в этих методах время реакции между расплавленной сталью и флюсом недостаточно для эффективного производства расплавленной стали с низкой концентрацией серы.

Использование водородной плазмы известно как метод рафинирования, позволяющий уменьшить количество примесей в металле. Поскольку температура внутри плазмы достигает тысяч градусов Цельсия или выше, газообразный водород в плазмообразующем газе превращается в атомы или ионы в очень активном состоянии. Ожидается, что воздействие такого очень активного водорода на поверхность расплавленной стали обеспечит значительный эффект рафинирования, который не может быть достигнут только обычным воздействием газообразного водорода. Более конкретно, кислород, азот и сера из расплавленной стали могут быть легко удалены реакциями, представленными формулами (6) - (8) ниже.

2H + [O] = H2O … (6)

xH + [N] = NHx … (7)

yH + [S] = HyS … (8)

где [O] представляет кислород в расплавленной стали, [N] представляет азот в расплавленной стали и [S] представляет серу в расплавленной стали.

Кислород, азот и сера в расплавленной стали могут быть удалены из системы в виде газов H2O, NHx и HyS соответственно, при этом при удалении кислорода (т. е. при раскислении) включения не образуются, что приводит к получению стали высокой чистоты.

Патентная литература 1 представляет способ очистки для получения металлов высокой чистоты с использованием такой водородной плазмы. Патентная литература 1 раскрывает подходящие диапазоны давления в печи и концентрации водорода в плазмообразующем газе для снижения количества кислорода, азота или углерода в металлах, когда металлы плавятся с использованием водородной плазмы.

Список цитированных источников

Патентная литература

Патентная литература 1: Патент Японии № 4305792.

Раскрытие сущности изобретения

Техническая проблема

Однако, технология, описанная в патентной литературе 1, имеет следующую проблему при её применении в процессе производства стали в промышленном масштабе.

Примеры в патентной литературе 1 описывают эффект рафинирования, получаемый при обработке от десятков граммов до десятков килограммов металла в плазменной плавильной печи. Однако в процессе производства стали в промышленном масштабе необходимо обработать более 100 тонн расплавленной стали, и трудно подвергнуть всю расплавленную сталь воздействию плазменного газа. Таким образом, технология, раскрытая в патентной литературе 1, может оказаться неспособной обеспечить эффект полного удаления примесей. Чтобы получить эффект полного удаления примесей, важно эффективно проводить обработку водородной плазмой, соответствующим образом контролируя не только условия плазмы, но и условия течения расплавленной стали.

В технологии, раскрытой в патентной литературе 1, количество металла, подвергаемого воздействию водородной плазмы, или взаимосвязь между количеством металла и скоростью потока плазменного газа не определены. Поэтому может возникнуть случай, когда скорость потока плазменного газа и количество водорода по отношению к количеству металла недостаточны для получения адекватного эффекта снижения содержания примесей, даже если состав плазменного газа и давление атмосферы контролируются соответствующим образом. Кроме того, патентная литература 1 не представляет технологию применения водородной плазмы к расплавленному чугуну, но имеет функцию нагрева и плавления сырьевой смеси с помощью плазмы. При этом применение условий плазменного газа, раскрытых для расплавленной стали, как и в процессе производства стали, может не дать ожидаемого эффекта.

Настоящее изобретение было создано с учётом вышеизложенных обстоятельств, и целью настоящего изобретения является создание способа рафинирования расплавленной стали для эффективного производства расплавленной стали высокой чистоты с меньшим количеством примесей за счёт ускорения реакций рафинирования, таких как раскисление, денитрификация, и десульфурация при воздействии водородной плазмы на расплавленную сталь в ковше в процессе выплавки стали.

Решение проблемы

Аспекты настоящего изобретения для решения вышеуказанных проблем описаны ниже.

[1] Способ рафинирования расплавленной стали, включающий:

стадию выполнения процесса перемешивания газом для перемешивания расплавленной стали в ковше путём ввода перемешивающего газа в расплавленную сталь, содержащуюся в ковше,

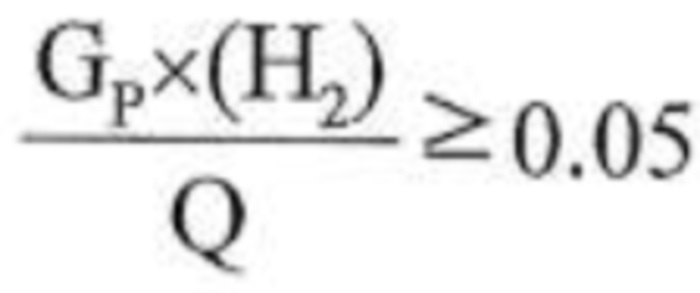

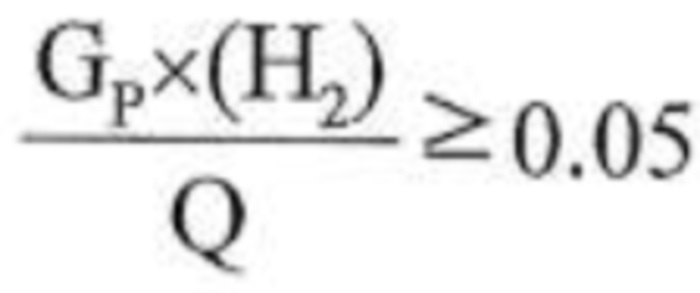

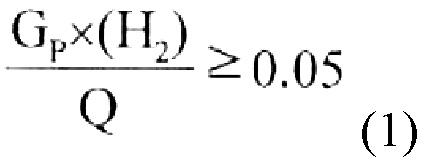

при этом в процессе перемешивания газом поверхность расплавленной стали, которая находится в движении вследствие процесса перемешивания газом, в ковше подвергается плазменной обработке, при которой поверхность расплавленной стали подвергается воздействию газообразного водорода или инертного газа, содержащего газообразный водород в форме плазменного газа, из генератора плазмы над расплавленной сталью в ковше в условиях, которые удовлетворяют приведённой ниже формуле (1), и плазменная обработка уменьшает количество одного, двух или более выбранных элементов из кислорода, азота и серы, содержащихся в расплавленной стали,

[Матем. 1]

… (1)

… (1)

где GP представляет скорость потока (н.м3/мин) плазменного газа, (H2) представляет концентрацию газообразного водорода (% об.) в плазмообразующем газе, и Q представляет скорость циркуляции расплавленной стали в ковше (т/мин).

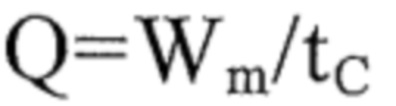

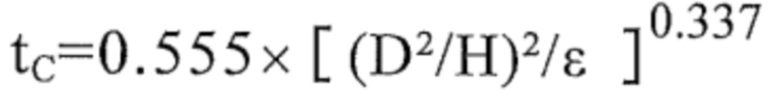

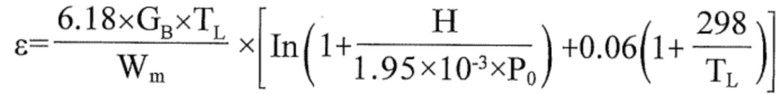

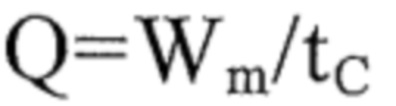

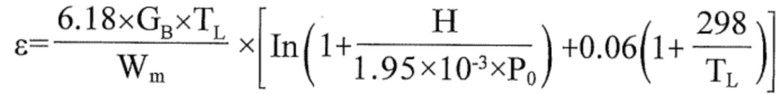

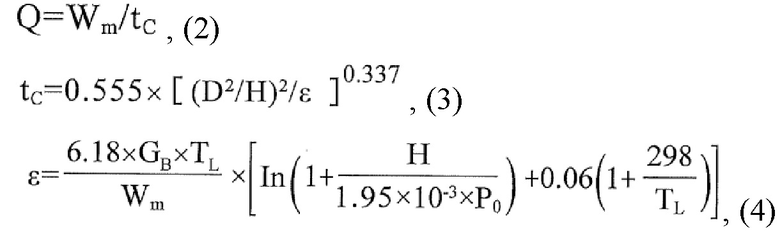

[2] Способ рафинирования расплавленной стали согласно [1], в котором скорость циркуляции расплавленной стали в ковше рассчитывается с использованием формул (2), (3) и (4), приведённых ниже,

[Матем. 2]

… (2)

… (2)

… (3)

… (3)

… (4)

… (4)

где Q представляет скорость циркуляции расплавленной стали в ковше (т/мин), Wm представляет массу (тонн) расплавленной стали в ковше, tc представляет время циркуляции расплавленной стали в ковше (мин), D представляет средний диаметр (м) ванны расплавленной стали в ковше, H представляет глубину (м) ванны расплавленной стали в ковше, ε представляет мощность перемешивания (Вт/т), GB представляет общий расход перемешивающего газа (н.м3/мин) в расплавленной стали в ковше, TL представляет температуру расплавленной стали в ковше (K), и P0 представляет давление (торр) атмосферы в области, подверженной воздействию плазмы.

[3] Способ рафинирования расплавленной стали согласно [1] или [2], в котором процесс перемешивания газом выполняют путём ввода перемешивающего газа в расплавленную сталь в ковше через одну, две или более секций продувки газом, расположенных внизу ковша, и мощность перемешивания (ε), рассчитанная по формуле (4) в процессе перемешивания газом, составляет 25 Вт/т или более.

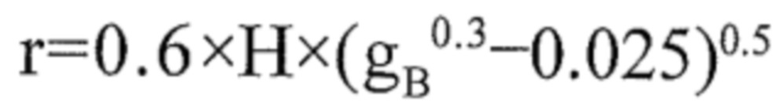

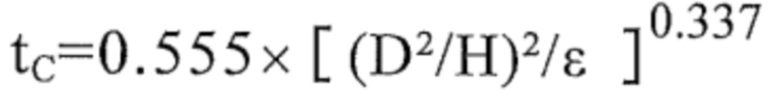

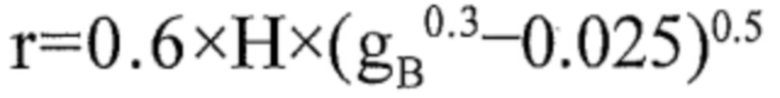

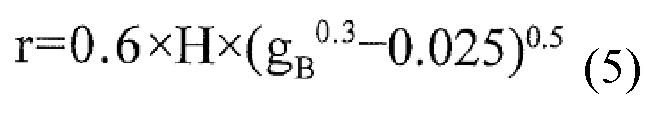

[4] Способ рафинирования расплавленной стали согласно [3], в котором область в пределах радиуса зоны воздействия плазмы (r), который рассчитывается по формуле (5), приведённой ниже, от центра области непосредственно над поверхностью расплавленной стали вертикально, по меньшей мере, над одной из секций продувки газом подвергается воздействию плазменного газа:

[Матем. 3]

… (5)

… (5)

где r представляет радиус зоны воздействия плазмы (м), и gB представляет скорость потока продувки перемешивающего газа (н.м3/мин/секция продувки газа).

[5] Способ рафинирования расплавленной стали по любому из [1] - [4], в котором давление атмосферы при воздействии плазменного газа на расплавленную сталь в ковше составляет 150 торр или менее.

[6] Способ рафинирования расплавленной стали по любому из [1] - [5], в котором общая концентрация оксида железа и оксида марганца в шлаке, плавающих на поверхности расплавленной стали, содержащейся в ковше, составляет 5% масс. или менее.

[7] Способ рафинирования расплавленной стали по любому [1] - [6], в котором плазменная обработка одновременно снижает содержание трёх элементов: кислорода, азота и серы, содержащихся в расплавленной стали.

Положительные эффекты изобретения

Согласно настоящему изобретению расплавленная сталь, содержащаяся в ковше, может быть соответствующим образом подвергнута обработке водородной плазмой, и в результате можно легко получать сталь высокой чистоты с меньшим количеством примесей, что обеспечивает преимущественные в промышленном отношении эффекты.

Краткое описание чертежей

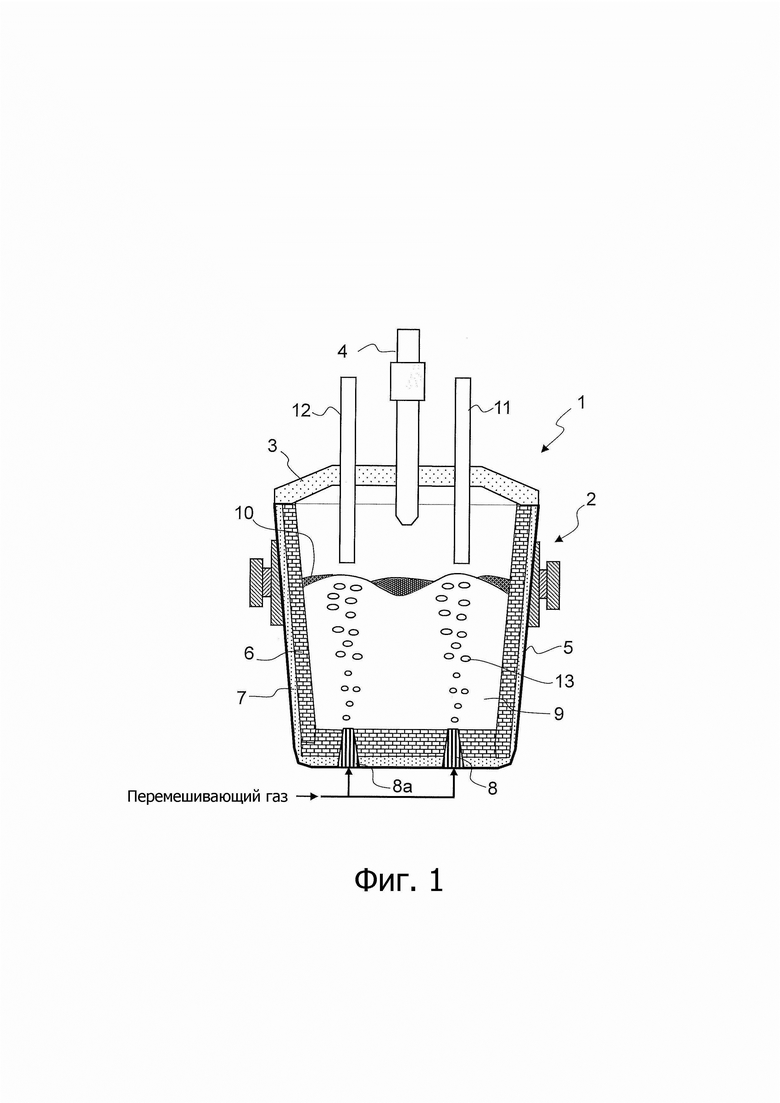

Фиг. 1 представляет схематический вид в продольном разрезе примера типичной ковша-печи.

Осуществление изобретения

Настоящее изобретение будет подробно описано ниже.

Способ рафинирования расплавленной стали согласно настоящему изобретению включает стадию выполнения процесса перемешивания газом для перемешивания расплавленной стали в ковше путём ввода перемешивающего газа в расплавленную сталь, содержащуюся в ковше, при этом в процессе перемешивания газом на поверхность расплавленной стали в ковше, находящуюся в движении вследствие процесса перемешивания газом, воздействуют водородной плазмой или газовой смесью водородной плазмы и инертного газа в виде плазмообразующего газа из плазмогенератора над расплавленной сталью в ковше, и воздействие на поверхность расплавленной стали плазменного газа удаляет один или два или более элементов, выбранных из кислорода, азота и серы, в расплавленной стали, чтобы уменьшить содержание элементов. В этом описании воздействие на поверхность расплавленной стали газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа, называется «плазменной обработкой» или «водородно-плазменной обработкой».

Оборудование для рафинирования, позволяющее реализовать настоящее изобретение, представляет собой печь вторичного рафинирования, в которой расплавленную сталь можно перемешивать путём ввода перемешивающего газа в расплавленную сталь в ковше. Примеры оборудования для рафинирования включают ковш-печь (LF), вакуумную печь кислородного обезуглероживания (ВКО-печь), вакуумно-дуговую печь обезуглероживания (ВДО-печь) и вакууматор с вращающимся активатором дегазации (REDA).

На фиг. 1 представлен схематический вид в продольном разрезе типичной ковша-печи. На фиг. 1 ссылочная позиция 1 представляет ковш-печь, 2 представляет ковш, 3 представляет крышку, 4 представляет графитовый электрод, 5 представляет внешнюю стальную оболочку, 6 представляет огнеупорную футеровку, 7 представляет постоянный огнеупор, 8 и 8а представляют нижние каналы продувки, 9 представляет расплавленную сталь, 10 представляет шлак, 11 и 12 представляют плазменные горелки, и 13 представляет пузырьки перемешивающего газа. Ковш 2, содержащий расплавленную сталь 9, имеет внешнюю стальную оболочку 5 в виде внешней оболочки и содержит огнеупоры, включая постоянный огнеупор 7 и огнеупорную футеровку 6 в этом порядке внутри внешней стальной оболочки 5. По меньшей мере, часть (в основном шлаковая линия) огнеупорной футеровки 6 состоит из огнеупорного MgO. Дно ковша 2 имеет в качестве секций продувки газа нижние каналы продувки 8 и 8а, через которые продувается перемешивающий газ, например благородный газ. Плазменные горелки 11 и 12 представляют собой устройства, входящие в состав плазмогенератора. Поверхность расплавленной стали 9 в ковше подвергается водородно-плазменной обработке путём воздействия плазмообразующего газа из концевых частей плазменных горелок 11 и 12. Плазменные горелки 11 и 12 проходят сквозь крышку 3 и могут вертикально перемещаться в пространстве, ограниченном ковшом 2 и крышкой 3. На фиг. 1 ковш-печь для рафинирования 1 имеет две плазменные горелки, но число плазменных горелок может быть одна, три и более. На фиг. 1 ковш-печь для рафинирования 1 имеет два нижних канала для продувки, но количество нижних каналов для продувки может быть один, три или более.

Ковш-печь 1 представляет оборудование, в котором рафинировочный флюс и легирующий материал добавляются к расплавленной стали 9 в ковше, в то время как расплавленная сталь 9 перемешивается путём продувки перемешивающего газа, такого как аргон, в расплавленную сталь 9 через нижние каналы продувки 8 и 8а. Ковш-печь 1 также является оборудованием, в котором состав и температура расплавленной стали 9 регулируются в пределах заданных значений путём джоулева нагрева графитовыми электродами 4. Оборудование, в котором осуществляется джоулевый нагрев от сети переменного тока, имеет три графитовых электрода 4 во многих случаях. На фиг. 1 два из трёх графитовых электродов 4 опущены и показан один графитовый электрод 4. В ковше-печи 1 добавленный рафинирующий флюс плавится с образованием шлака 10, имеющего искомый состав, и шлак 10 вступает в реакцию с расплавленной сталью 9, контролируя морфологию включений в расплавленной стали и вызывая реакцию десульфурации расплавленной стали. Причина, по которой футеровка 6 на шлаковой линии ковша 2 является огнеупорным MgO, заключается в том, что огнеупорный MgO обладает высокой коррозионной стойкостью к шлаку 10. В ковше-печи 1 давление атмосферы в пространстве, ограниченном ковшом 2 и крышкой 3 равно атмосферному. Другими словами, рафинирование невозможно проводить при пониженном давлении в ковше-печи 1.

Печь ВКО (не показана) и печь ВДО (не показана) имеют вакуумную камеру, соединённую с вытяжной системой, и ковш 2, содержащий расплавленную сталь 9, расположен внутри вакуумной камеры. Затем давление внутри вакуумной камеры снижается, и благородный или неокисляющий газ для перемешивания продувается через нижние каналы для продувки 8 и 8а, расположенные на дне ковша 2. При этом расплавленная сталь 9 в ковше перемешивается соответствующим образом. Рафинирующий агент, такой как десульфурирующий агент, вместе с газообразным кислородом или газом-носителем вдувается в расплавленную сталь 9 в ковше из фурмы верхней продувки, расположенной так, чтобы проходить в вакуумную камеру. Как и ковш-печь 1, печь ВДО имеет графитовые электроды для нагрева расплавленной стали 9. В печи ВКО и печи ВДО рафинирование обычно проводится при пониженном давлении. Плазменные горелки размещаются в верхней части вакуумной камеры так, чтобы проходить в вакуумную камеру, благодаря чему может быть реализовано настоящее изобретение.

Вакууматор REDA (не показан) представляет печь для дегазации, в которой перемешивание расплавленной стали в ковше с помощью нижней продувки газа с помощью перемешивающего газа сочетается с погружным сосудом большого диаметра, в котором внутреннее давление снижено и который имеет концевую часть погруженную в расплавленную сталь в ковше. При перемешивании нижней продувкой уровень расплавленной стали поднимается в погружном сосуде большого диаметра, и расплавленная сталь очищается в вакууматоре REDA. В вакууматоре REDA рафинирование обычно проводится при пониженном давлении. Плазменные горелки размещаются в верхней части погружного сосуда большого диаметра так, чтобы проникать в погружной сосуд большого диаметра, благодаря чему может быть реализовано настоящее изобретение.

В способе рафинирования расплавленной стали согласно этому осуществлению поверхность расплавленной стали 9, перемешиваемая перемешивающим газом, таким как газообразный аргон, подвергается воздействию газообразного водорода или инертного газа, содержащего газообразный водород в виде плазменного газа из плазменных горелок 11 и 12 во время рафинирования расплавленной стали 9 во вторичной рафинирующей печи, такой как ковш-печь 1 или печь ВКО. Поскольку температура в плазме достигает тысяч градусов Цельсия или выше, газообразный водород в плазмообразующем газе превращается в атомы или ионы в очень активном состоянии. Воздействие на поверхность расплавленной стали активного водорода в форме атомов или ионов может привести к реакциям, представленным формулами (6), (7) и (8) ниже, и может легко удалить кислород, азот и серу из расплавленной стали.

2H + [O] = H2O … (6)

xH + [N] = NHx … (7)

yH + [S] = HyS … (8)

В формулах (6), (7) и (8) [O] представляет кислород в расплавленной стали, [N] представляет азот в расплавленной стали и [S] представляет серу в расплавленной стали.

На фиг. 1 перемешивающий газ продувается через нижние каналы продувки 8 и 8а. Альтернативно, инжекционная фурма (не показана) может быть погружена в расплавленную сталь 9, и перемешивающий газ может вдуваться в расплавленную сталь 9 из концевой части инжекционной фурмы. Примеры перемешивающего газа включают аргон, который является инертным газом, а также газообразный водород и пропан, которые являются восстановительными газами. Когда реакция денитрификации не предусмотрена, перемешивающим газом может быть газообразный азот при обработке водородной плазмой. Перемешивающий газ может представлять собой смесь инертного газа и газообразного азота или может меняться с инертного газа на газообразный азот, если это необходимо во время обработки водородной плазмой.

Существуют различные методы получения плазмы. Типичный метод генерации плазмы использует плазменные горелки 11 и 12, как показано на фиг. 1. Плазменные горелки 11 и 12 являются одним из устройств для стабильного и соответствующим образом контролируемого создания плазменной дуги в форме, подходящей для различных применений, главным образом с использованием источника постоянного тока и применением, например, газового потока и водоохлаждаемого сопла.

Плазменная горелка, использующая источник питания постоянного тока, описанный выше, представляет плазменную горелку фиксированную или перемещаемую плазменную горелку. Фиксированная плазменная горелка исключает необходимость использования электродов на стороне расплавленной стали, имеет меньшие ограничения по оборудованию и невысокие затраты на установку. С этих точек зрения предпочтительно использовать фиксированную плазменную горелку с использованием дугового разряда постоянного тока.

Генератор плазмы может быть любого типа, при условии, что он может быть размещён над расплавленной сталью 9 и может стабильно подавать водородную плазму на поверхность расплавленной стали. Например, когда водородная плазменная обработка выполняется в ковше-печи 1, газообразный водород или инертный газ, содержащий газообразный водород, может быть превращён в плазму путём подачи газообразного водорода или инертного газа, содержащего водород, в дугу графитовых электродов 4. В процессе без электродов для нагрева, как в печи ВКО, водородно-плазменная обработка может осуществляться путём подачи газообразного водорода или инертного газа, содержащего газообразный водород, между электродами для создания дуги переменного тока, расположенными над расплавленной сталью 9.

Плазменный газ может представлять собой газообразный водород или газовую смесь газообразного водорода и инертного газа. Причина использования газообразного водорода заключается в том, что примеси из расплавленной стали можно напрямую удалить с помощью плазмы газообразного водорода, как описано выше. Чтобы получить эффект полного удаления примесей, к плазмообразующему газу предпочтительно примешивают 0,5% об. или более газообразного водорода. Поскольку эффект удаления примесей возрастает с увеличением концентрации газообразного водорода в водородном плазменном газе, не существует верхнего предела концентрации газообразного водорода в водородном плазменном газе. Инертный газ может представлять собой газообразный аргон или газообразный гелий.

Чтобы легко уменьшить количество примесей, таких как кислород, азот и сера, в расплавленной стали, необходимо контролировать в подходящих диапазонах следующие три фактора: скорость потока плазменного газа, концентрацию газообразного водорода в плазменном газе и скорость циркуляции расплавленной стали в ковше.

Более конкретно, чтобы получить эффект полного удаления примесей, необходимо не только увеличить концентрацию газообразного водорода в плазмообразующем газе, но также подать соответствующее количество газообразного водорода относительно скорости потока расплавленной стали, циркулирующей в ванне расплавленной стали в ковше путём перемешивания газом с нижней продувкой. Более конкретно, как показано в формуле (1), приведённой ниже, следующие три фактора должны удовлетворять соотношению в приведённой ниже формуле (1): скорость потока (GP) плазменного газа, концентрация водорода (H2) в плазмообразующем газе и скорость циркуляции расплавленной стали в ковше (Q). Соотношение трёх факторов (GP × (H2)/Q) предпочтительно составляет 0,1 или более, более предпочтительно 0,5 или более. Если (GP × (H2)/Q) более 3,0, необходима большая мощность для диссоциации или ионизации водорода в плазмообразующем газе. Кроме того, плазменные горелки подвергаются заметному износу при большой мощности. Поэтому (GP × (H2)/Q) более предпочтительно составляет 3,0 или менее.

[Матем. 4]

… (1)

… (1)

В формуле (1) GP представляет расход (н.м3/мин) плазмообразующего газа, (H2) представляет концентрацию газообразного водорода (об.%) в плазмообразующем газе, Q представляет скорость циркуляции расплавленной стали в ковше (т/мин). Единица расхода плазменного газа «н.м3/мин» представляет объёмный расход плазменного газа и «н.м3» означает объём плазменного газа в стандартном состоянии. В этом описании давление плазменного газа в стандартном состоянии составляет 1 атм (101325 Па) при 0°С.

Скорость циркуляции расплавленной стали в ковше (Q) зависит от массы расплавленной стали в ковше и мощности перемешивания газом нижнего дутья. Таким образом, скорость циркуляции (Q) расплавленной стали 9 в ковше может быть получена путём измерения времени циркуляции расплавленной стали в ковше 2 на реальной установке для каждого состояния и деления массы расплавленной стали в ковше на измеренное время циркуляции расплавленной стали.

При добавлении индикаторного элемента (например, меди, никеля) к расплавленной стали 9 в ковше время, необходимое для изменения концентрации индикаторного элемента в пробах для анализа состава, отобранных внутри ковша, во времени, находится в пределах ± 5% определяется как время равномерного перемешивания, время циркуляции расплавленной стали составляет около 1/3 времени равномерного перемешивания и треть полученного времени равномерного перемешивания может использоваться как время циркуляции расплавленной стали.

Хорошо известно, что время циркуляции расплавленной стали в ковше может быть получено с помощью эмпирического уравнения регрессии, представленного формулой (3), приведённой ниже, и что мощность перемешивания (ε) в приведённой ниже формуле (3) может быть получена с помощью эмпирического уравнения регрессии, представленного формулой (4) ниже. Поэтому скорость циркуляции расплавленной стали в ковше (Q) предпочтительно получается с использованием формул (2), (3) и (4), приведённых ниже.

[Матем. 5]

… (2)

… (2)

… (3)

… (3)

… (4)

… (4)

В формуле (2) или (4) Q представляет скорость циркуляции расплавленной стали в ковше (т/мин), Wm представляет массу (тонн) расплавленной стали в ковше, tc представляет время циркуляции расплавленной стали в ковше (мин), D представляет средний диаметр (м) ванны расплавленной стали в ковше, H представляет глубину (м) ванны расплавленной стали в ковше, ε представляет мощность перемешивания (Вт/т), GB представляет общую скорость потока перемешивающего газа (н.м3/мин) в расплавленной стали в ковше, TL представляет температуру расплавленной стали в ковше (K) и P0 представляет давление (торр) атмосферы в зоне воздействия плазмы. Единица «н.м3» общей скорости потока перемешивающего газа (GB) в расплавленной стали в ковше означает общий объём перемешивающего газа в стандартном состоянии и давление перемешивающего газа в стандартном состоянии составляет 1 атм (101325 Па) при 0°С. «Торр» является единицей измерения давления и 1 торр соответствует 133,32 Па. Боковая стенка ковша 2 может быть наклонена наружу к верху, и поэтому средний диаметр ванны расплавленной стали в ковше представляет среднее значение диаметра нижней части и диаметра верхней части ванны расплавленной стали в ковше.

Расплавленная сталь 9, содержащаяся в ковше перед водородно-плазменной обработкой, может представлять собой расплавленную сталь, которую разлили в ковш 2 из конвертера или электродуговой печи и передали в процесс перемешивания газом для перемешивания расплавленной стали в ковше путём продувки перемешивающего газа, например, после процесса вакуумной дегазации в оборудовании для вакуумной дегазации, таком как вакууматор RH.

Расплавленная сталь 9 перед водородной плазменной обработкой может находиться в нераскисленном состоянии, или расплавленная сталь 9 может быть предварительно раскислена путём подачи восстановительного газа, такого как газообразный водород или пропан, в расплавленную сталь 9 перед водородо-плазменной обработкой. Предварительное раскисление восстановительным газом перед плазменной обработкой позволяет начать плазменную обработку, когда концентрация кислорода в расплавленной стали в некоторой степени снизится, что снижает нагрузку реакции, представленную формулой (6) выше, и сокращает время плазменной обработки.

Чтобы сосредоточиться на удалении азота и серы из расплавленной стали, концентрацию кислорода в расплавленной стали можно заранее снизить путём раскисления расплавленной стали 9 с добавлением раскислителей, таких как алюминий и кремний, перед плазменной обработкой. В этом случае расплавленная сталь уже имеет низкую концентрацию кислорода, и раскисляющий эффект плазменной обработки ограничен. Кислород в расплавленной стали действует как поверхностно-активный элемент и снижение концентрации кислорода в расплавленной стали за счёт раскисления может препятствовать десорбции газообразного азота, нитрида водорода и сероводорода с поверхности расплавленной стали в газовую фазу (атмосферу в ковше). Однако, когда концентрация кислорода в расплавленной стали снижается заранее за счёт раскисляющей обработки алюминием и кремнием, можно получить эффект водородной плазмы в быстром удалении кислорода, азота, серы и других элементов из расплавленной стали. Кроме того, раскисление расплавленной стали 9 может не только обеспечить эффект удаления серы, непосредственно связанный с обработкой водородной плазмой, но также способствовать реакции десульфурации, вызванной реакцией расплавленная сталь-шлак.

Мощность плазмы (Е) более предпочтительно соответствует формуле (9), приведённой ниже. Для диссоциации газообразного водорода на атомы с высокой скоростью требуется определённый или более высокий уровень мощности, но требуемая мощность зависит от скорости потока введенного плазменного газа или концентрации водорода в плазмообразующем газе. В результате исследования обнаружено, что мощность плазмы предпочтительно удовлетворяет соотношению формулы (9), приведённой ниже. С увеличением мощности происходит не только диссоциация газообразного водорода на атомы водорода, но и скорость ионизации газообразного водорода на ионы водорода увеличивается, так что эффект удаления примесей становится более заметным. Однако с увеличением мощности стоимость электроэнергии увеличивается. Поэтому мощность плазмы выбирается исходя из баланса между требуемым качеством и стоимостью.

В формуле (9) E представляет мощность плазмы (кВт).

При плазменной обработке примеси можно более эффективно удалять, применяя определённую или более высокую скорость потока расплавленной стали 9 в ковше. Более конкретно, относительно локальная область поверхности расплавленной стали подвергается воздействию плазмы, и новая расплавленная сталь 9 непрерывно подаётся в область, подверженную воздействию плазмы, путём перемешивания расплавленной стали, чтобы быстро снизить концентрацию примесей во всей расплавленной стали в ковше.

Было обнаружено, что поверхностный поток расплавленной стали коррелирует с мощностью перемешивания (ε), представленной формулой (4), и поверхностный поток расплавленной стали увеличивается с увеличением мощности перемешивания (ε). Поэтому мощность перемешивания (ε) предпочтительно составляет 25 Вт/тонну или выше, чтобы повысить эффективность плазменной обработки. Если мощность перемешивания (ε) ниже 25 Вт/т, поверхность расплавленной стали, которая представляет область, подверженную воздействию плазмы, и объём расплавленной стали медленно циркулируют и перемешиваются, так что эффект полного уменьшения содержания примесей не получается. Верхнего предела мощности перемешивания (ε) не существует, но мощность перемешивания (ε) предпочтительно составляет 150 Вт/т или менее, поскольку образование газовых каналов или разбрызгивание расплавленной стали увеличивается при чрезмерно высокой мощности перемешивания (ε).

Существует подходящий диапазон положения воздействия плазмы. Более конкретно, места, в которых или рядом с которыми перемешивающий газ, подаваемый через нижние каналы продувки 8 и 8а, всплывает к поверхности расплавленной стали в виде пузырьков 13 перемешивающего газа, предпочтительно подвергаются воздействию водородной плазмы. На фиг. 1 плазменная горелка 11 расположена вертикально над нижним каналом продувки 8, и плазменная горелка 12 расположена вертикально над нижним каналом продувки 8а. Другими словами, в настоящем изобретении область в радиусе диапазона воздействия плазмы (r), который рассчитывается по приведённой ниже формуле (5), от центра области непосредственно над поверхностью расплавленной стали вертикально выше, по меньшей мере, одной из секций продувки газом (нижние каналы продувки) подвергается воздействию плазмообразующего газа.

[Матем. 6]

… (5)

… (5)

В формуле (5) r представляет радиус зоны воздействия плазмы (м), gB представляет скорость потока продувки перемешивающего газа (н.м3/мин/секцию продувки газа). Единица измерения скорости продувки перемешивающего газа (gB) «н.м3» означает объём перемешивающего газа в стандартном состоянии и давление перемешивающего газа в стандартном состоянии составляет 1 атм (101325 Па) при 0°C.

Поток расплавленной стали является быстрым (бурным) в области с радиусом зоны воздействия плазмы (r) на поверхность расплавленной стали в ковше воздействие плазмы на эту область ускоряет реакцию между водородной плазмой и расплавленной сталью в ковше. В области, соответствующей радиусу зоны воздействия плазмы (r), расплавленная сталь 9 поднимается вместе с пузырьками перемешивающего газа 13 и отталкивает шлак 10, обнажая поверхность расплавленной стали, или шлак имеет относительно небольшую толщину. Таким образом, в этой области поверхность расплавленной стали может быть подвергнута плазменной обработке без ограничения шлаком 10.

Когда область, отличная от области с радиусом зоны воздействия плазмы (r), подвергается воздействию плазмы, плазма может не достичь расплавленной стали 9 в этой области, поскольку медленный поток расплавленной стали приводит к осаждению выталкиваемого шлака 10 с увеличением толщины шлака.

Атмосфера, в которой поверхность расплавленной стали в ковше подвергается воздействию плазмы, предпочтительно имеет пониженное давление, а именно 150 торр или ниже. Воздействие на поверхность расплавленной стали плазменного газа при пониженном давлении 150 торр или ниже может увеличить скорость потока плазменной струи и даже способствовать диссоциации молекул газообразного водорода на атомы или ионы, что приводит к большему эффекту снижения содержания примесей в расплавленной стали, чем при плазменной обработке при атмосферном давлении. Если давление атмосферы превышает 150 торр, указанный выше эффект невелик и эффект пониженного давления не достигается.

Конкретный пример обработки водородной плазмой при пониженном давлении описан ниже. Например, как и в печи ВКО, ковш 2, содержащий расплавленную сталь 9, помещается в вакуумную камеру, а поверхность расплавленной стали в ковше подвергается воздействию водородной плазмы из генератора плазмы, размещённого в верхней части вакуумной камеры. В качестве альтернативы, как и в вакууматоре REDA, погружной резервуар большого диаметра погружается в расплавленную сталь в ковше, а воздух откачивается из погружного резервуара большого диаметра, чтобы сформировать атмосферу пониженного давления и поверхность расплавленной стали всасываемой в погружной сосуд большого диаметра подвергается воздействию плазмы из генератора плазмы, расположенного в верхней части погружного сосуда большого диаметра. Это примеры обработки при пониженном давлении, и обработка водородной плазмой не ограничивается этими методами. Давление атмосферы при воздействии плазмы более предпочтительно составляет 100 торр или менее, ещё более предпочтительно 50 торр или менее.

В частности, оксид железа и оксид марганца в шлаке среди компонентов шлака 10, плавающего на поверхности расплавленной стали 9 в ковше, могут быть источниками кислорода, поступаемого в расплавленную сталь 9. Для этого общая концентрация оксида железа и оксида марганца в шлаке 10 предпочтительно составляет 5% масс. или менее, более предпочтительно 3% масс. или менее, ещё более предпочтительно 1% масс. или менее. Если общая концентрация оксида железа и оксида марганца превышает 5% масс., кислород попадает в расплавленную сталь 9 из шлака 10 одновременно с плазменной обработкой, и эффект снижения содержания примесей оказывается недостаточным.

Эффективный способ снижения количества оксида железа и оксида марганца в шлаке 10 включает добавление металлического алюминия или алюминиевого дросса в шлак 10, плавающий на расплавленной стали, перед плазменной обработкой для восстановления оксида железа и оксида марганца алюминием. Другой эффективный метод включает удаление шлака 10 из ковша 2, а затем добавление в ковш шлакообразователя для формирования нового шлака с меньшим количеством оксидов железа и оксидов марганца. Другой метод может включать воздействие на шлак 10 газообразной плазмы водорода для уменьшения содержания оксида железа и оксида марганца в шлаке.

Сроки добавления раскислителей, таких как алюминий и кремний, после водородной плазменной обработки не ограничены. Например, после остановки водородной плазмы в расплавленную сталь 9 попадает кислород из воздуха, шлака 10 или огнеупоров ковша с увеличением концентрации кислорода в расплавленной стали. Для этого раскислители, такие как алюминий и кремний, предпочтительно добавляют в расплавленную сталь 9 сразу после обработки водородной плазмой, чтобы поддерживать на низком уровне концентрацию кислорода в расплавленной стали, которая была снижена в результате обработки водородной плазмой. Если необходимо контролировать компоненты расплавленной стали, отличные от раскислителей, такие как алюминий и кремний, в расплавленную сталь 9 в ковше после обработки водородной плазмой добавляют некоторые ферросплавы или чистые металлы.

Поскольку обработка водородной плазмой увеличивает концентрацию водорода в расплавленной стали до нескольких ч/млн масс. или выше, обработку дегидрированием предпочтительно проводят при пониженном давлении 10 торр или ниже в течение 5 минут или дольше после обработки водородной плазмой. Например, когда плазменная обработка проводится в ковше-печи 1, рафинирование выполняется в оборудовании для вакуумной дегазации, таком как вакууматор RH, в последующем процессе, а обработка дегидрированием проводится в оборудовании для вакуумной дегазации. Когда плазменную обработку проводят в печи ВКО, имеющей функцию дегазации, или в вакууматоре REDA, обработку дегидрированием продолжают после плазменной обработки.

Способ рафинирования с использованием обработки водородной плазмой, как описано выше, может легко снизить количество каждого элемента из кислорода, азота и серы в расплавленной стали до 30 ч/млн масс. или менее.

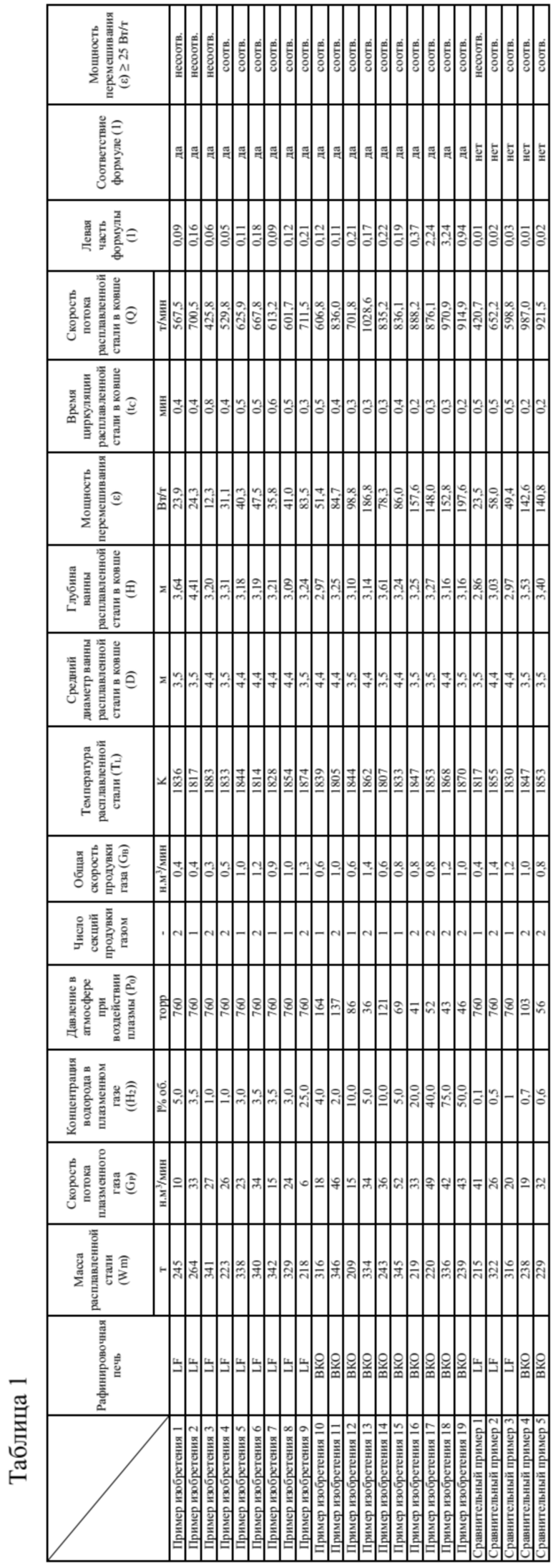

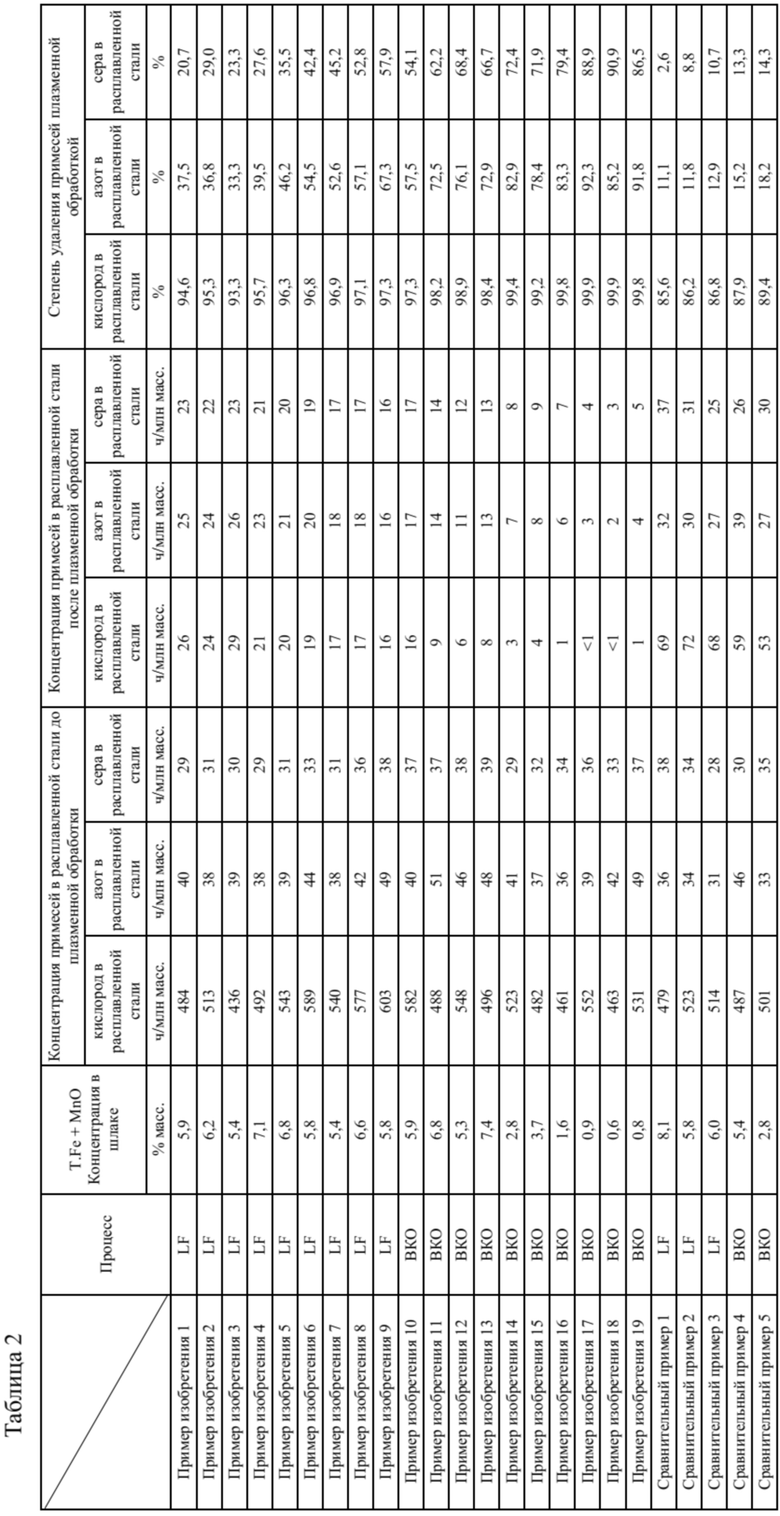

Примеры

Водородно-плазменная обработка расплавленной стали, выпускаемой из конвертера, была испытана при атмосферном давлении с использованием ковша-печи (LF) на реальной установке ёмкостью 200 тонн или более и 350 тонн или менее расплавленной стали на одну загрузку (примеры изобретения 1 - 9, сравнительные примеры 1 - 3). В испытании по оценке влияния атмосферы при пониженном давлении водородно-плазменная обработка расплавленной стали, выпускаемой из конвертера, была проверена при пониженном давлении с использованием печи ВКО на реальной установке объёмом 200 тонн и более и 350 тонн или менее расплавленной стали на одну загрузку (примеры изобретения 10 - 19, сравнительные примеры 4 - 5).

В ковше-печи в верхней части крышки печи размещались фиксированные плазмотроны с использованием дугового разряда постоянного тока. В печи ВКО фиксированные плазменные горелки с использованием дугового разряда постоянного тока размещались в верхней части вакуумной камеры, а поверхность расплавленной стали в ковше подвергалась воздействию водородной плазмы плазменных горелок при различных скоростях потока плазмообразующего газа и различных концентрациях газообразного водорода в плазмообразующем газе. Кроме того, варьировались условия обработки и состав расплавленной стали (например, концентрация кислорода, концентрация азота, концентрация серы) в ковше-печи и печи ВКО. Отмечено, что водородно-плазменная обработка в ковше-печи проводилась при прекращении дугового нагрева графитовыми электродами.

До и после обработки водородной плазмой образцы для анализа состава отбирали из расплавленной стали в ковше и анализировали на содержание кислорода, азота и серы в расплавленной стали, чтобы исследовать эффект плазменной обработки. Время плазменной обработки для всех образцов составляло 15 минут. Отмечается, что за время от выпуска из конвертера до плазменной обработки не добавлялся раскислитель, такой как алюминий. Концентрацию оксида железа и концентрацию оксида марганца в шлаке ковша регулировали путём добавления алюминиевого дросса в ковш перед началом обработки в ковше-печи и печи ВКО.

В таблице 1 показаны условия каждого испытания. В таблице 2 показаны результаты оценки.

В примерах изобретения обработка водородной плазмой в течение 15 минут одновременно и быстро снижала концентрацию кислорода, концентрацию азота и концентрацию серы в расплавленной стали до 30 ч/млн масс. или менее. Что касается степени удаления каждого элемента от начала до конца плазменной обработки, степень удаления кислорода, азота и серы из расплавленной стали составляла 94% или выше, 33% или выше и 20% или выше соответственно.

В сравнительных примерах, которые не удовлетворяют условиям настоящего изобретения, снижение содержания кислорода, азота и серы в расплавленной стали после обработки водородной плазмой было недостаточным. Что касается степени удаления каждого элемента от начала до конца плазменной обработки, степень удаления кислорода, азота и серы из расплавленной стали составляла всего 90% или ниже, 19% или ниже и 15% или ниже соответственно.

Список справочных позиций

1 Ковш-печь

2 Ковш

3 Крышка

4 Графитовый электрод

5 Внешняя стальная оболочка

6 Футеровка огнеупорная

7 Постоянный огнеупор

8 Нижний канал продувки

9. Расплавленная сталь

10 Шлак

11 Плазменная горелка

12 Плазменная горелка

13. Пузырьки перемешивающего газа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2823106C2 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ РАСПЛАВЛЕННОЙ СТАЛИ, СПОСОБ ОДНОВРЕМЕННОГО УДАЛЕНИЯ АЗОТА И СЕРЫ ИЗ РАСПЛАВЛЕННОЙ СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2831784C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ВАКУУМНЫМ ОБЕЗУГЛЕРОЖИВАНИЕМ | 2021 |

|

RU2802218C1 |

| Способ вторичного рафинирования расплавленной стали (варианты) и способ производства стали | 2022 |

|

RU2839120C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| Способ деазотации жидкого металла | 1977 |

|

SU707974A1 |

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

Изобретение относится к металлургии и может быть использовано для рафинирования расплавленной стали в ковше. В процессе перемешивания газом поверхность расплавленной стали подвергают воздействию газообразного водорода или газовой смеси газообразного водорода и инертного газа в форме плазменного газа из генератора плазмы над расплавом стали в условиях, которые удовлетворяют выражению GP × (H2)/Q больше или равно 0,05, где GP - расход (н.м3/мин) плазмообразующего газа, H2 - концентрация газообразного водорода (% об.) в плазмообразующем газе, Q - скорость циркуляции расплавленной стали в ковше (т/мин). Плазменная обработка уменьшает количество одного, двух или более элементов, выбранных из кислорода, азота и серы, содержащихся в расплавленной стали. Изобретение позволяет получать сталь высокой чистоты с меньшим количеством примесей. 6 з.п. ф-лы, 1 ил., 2 табл., 19 пр.

1. Способ рафинирования расплавленной стали, включающий:

стадию выполнения процесса перемешивания газом для перемешивания расплавленной стали в ковше путём ввода перемешивающего газа в расплавленную сталь, содержащуюся в ковше, при этом в процессе перемешивания газом поверхность расплавленной стали в ковше, находящейся в движении вследствие процесса перемешивания газом, подвергается плазменной обработке, при которой поверхность расплавленной стали подвергают воздействию газообразного водорода или газовой смеси газообразного водорода и инертного газа в форме плазменного газа из генератора плазмы над расплавленной сталью в ковше в условиях, которые удовлетворяют приведённой ниже формуле (1), при этом плазменная обработка уменьшает количество одного, двух или более элементов, выбранных из кислорода, азота и серы, содержащихся в расплавленной стали,

,

,

где GP представляет скорость потока (н.м3/мин) плазменного газа, (H2) представляет концентрацию газообразного водорода в плазменном газе (% об.), и Q представляет скорость циркуляции расплавленной стали в ковше (т/мин).

2. Способ по п. 1, в котором скорость циркуляции расплавленной стали в ковше рассчитывают с использованием формул (2), (3) и (4), приведённых ниже,

где Q представляет скорость циркуляции расплавленной стали в ковше (т/мин), Wm представляет массу (т) расплавленной стали в ковше, tc представляет время циркуляции расплавленной стали в ковше (мин), D представляет средний диаметр (м) ванны расплавленной стали в ковше, H представляет глубину (м) ванны расплавленной стали в ковше, ε представляет мощность перемешивания (Вт/т), GB представляет общий расход перемешивающего газа (нм3/мин) в расплавленной стали в ковше, TL представляет температуру расплавленной стали в ковше (K), и P0 представляет давление (торр) атмосферы в области, подверженной воздействию плазмы.

3. Способ по п. 1 или 2, в котором процесс перемешивания газом выполняют посредством ввода перемешивающего газа в расплавленную сталь в ковше через одну, или две, или более секций продувки газа, расположенных на дне ковша, а мощность перемешивания (ε), рассчитанная по формуле (4), в процессе перемешивания газом составляет 25 Вт/т или более.

4. Способ по п. 3, в котором область внутри радиуса зоны воздействия плазмы (r), который рассчитывают по приведённой ниже формуле (5), от центра области непосредственно над поверхностью расплавленной стали вертикально над по меньшей мере одной из секций газовой продувки подвергают воздействию плазменного газа:

,

,

где r представляет радиус зоны воздействия плазмы (м), и gB представляет скорость потока продувки перемешивающего газа (нм3/мин/секцию продувки газа).

5. Способ по любому из пп. 1-4, в котором давление атмосферы при воздействии плазменного газа на расплавленную сталь в ковше составляет 150 Торр или менее.

6. Способ по любому из пп. 1-5, в котором общая концентрация оксида железа и оксида марганца в шлаке, плавающем на поверхности расплавленной стали, содержащейся в ковше, составляет 5% мас. или менее.

7. Способ по любому из пп. 1-6, в котором плазменная обработка одновременно снижает концентрацию трёх элементов: кислорода, азота и серы, содержащихся в расплавленной стали.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| EP 1192401 B1, 02.01.2003 | |||

| CN 102443670 B, 09.12.2015. | |||

Авторы

Даты

2024-10-22—Публикация

2022-05-26—Подача