Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения расплавленной стали посредством обезуглероживания необработанного расплавленного железа с концентрацией углерода 3,0 мас.% или ниже для уменьшения концентрации азота в обезуглероженном расплавленном железе и, таким образом, получения низкоазотистой стали. В частности, указанный способ пригоден в случае, когда часть или все необработанное расплавленное железо получают посредством плавления твердого железосодержащего сырья.

Уровень техники

В последние годы, для предотвращения глобального потепления, сталелитейная промышленность также усовершенствует разработку технологий сокращения потребления ископаемого топлива и, таким образом, сокращения образования газообразного CO2 Обычные металлургические предприятия получают расплавленные чугунные чушки посредством восстановления железа углеродом. Для производства расплавленных чугунных чушек требуется приблизительно 500 кг углеродного сырья на тонну расплавленных чугунных чушек для восстановления железной руды и т.д. С другой стороны, производство расплавленной стали, использующее в качестве сырья в виде твердое железосодержащее сырье, такое как железный скрап, не требует углеродного сырья, необходимого для восстановления железной руды, а требует только энергии, соответствующей количеству тепла, достаточному для расплавления твердого железосодержащего сырья. Таким образом, выбросы CO2 могут быть значительно уменьшены.

При получении расплавленной стали посредством плавления твердого железосодержащего сырья в плавильной печи, такой как электрическая печь, концентрация азота во время выгрузки расплавленной стали может быть более высокой по сравнению с рафинированием расплавленных чугунных чушек, выгружаемых из доменной печи, которые далее именуется «расплавленными чугунными чушками из доменной печи», в конвертор и выгрузкой расплавленной стали. В процессе рафинирования в конверторе расплавленных чугунных чушек из доменной печи азот удаляется, главным образом, посредством адсорбции азота на пузырьках монооксида углерода, которые генерируются в процессе обезуглероживания, так что концентрация азота во время выгрузки расплавленной стали, в общем, является низкой. В частности, расплавленные чугунные чушки из доменной печи содержит 4 мас.% углерода, и количество монооксида углерода, генерируемого при обезуглероживающем рафинировании, достаточно велико для обеспечения выплавки низкоазотистой стали с концентрацией азота приблизительно 20 ч/млн мас. Однако при использовании твердого железосодержащего сырья концентрация углерода в расплавленном железе после расплавления твердого железосодержащего сырья является низкой, и количество монооксида углерода, которое должно генерироваться, ограничено, что затрудняет удаление азота до низкой концентрации. Можно до некоторой степени деазотировать расплавленное железо, полученное в результате плавления твердого железосодержащего сырья, подвергая его вакуумной дегазации или т.п. Однако, поскольку область, где происходит реакция деазотирования, ограничивается частью поверхности расплавленной стали, которая находится в контакте с вакуумной атмосферой внутри вакуумной камеры, верхней предел концентрации азота, на котором возможна стабильная выплавка, составляет приблизительно 40 ч/млн мас.

В общем, восстановленное железо, которое получают посредством восстановления с помощью природного газа и т.д., содержит 0,5 - 2,0 мас.% углерода. Следовательно, расплавленное железо, полученный посредством плавления такого восстановленного железа, требует обезуглероживающего рафинирования, во время которого оно может подвергаться деазотированию до известной степени. Исходя из требования увеличения количества азота, подлежащего удалению, допускается увеличивать концентрацию углерода в расплавленном железе, которое получают посредством плавления восстановленного железа в электрической печи и т.д., например, посредством смешивания этого расплавленного железа с расплавленными чугунными чушками из доменной печи и последующего выполнения обезуглероживающего рафинирования в конверторе. Однако в дальнейшем для уменьшения образования CO2 количество производимых расплавленных чугунных чушек из доменной печи, вероятнее всего, уменьшится, и количество твердого железосодержащего сырья, вероятнее всего, увеличится. Таким образом, ожидается, что концентрация углерода во время загрузки в конвертор уменьшится, что сделает затруднительным достаточное уменьшение концентрации азота во время выгрузки расплавленной стали.

На основании этого предположения при описании технологий получения низкоазотистой стали в нижеупомянутой патентной литературе указывается следующее. Например, в патентной литературе 1 предлагается способ, в котором расплавленная сталь, выгруженная из конвертора, повторно науглероживается и раскисляется с помощью Al, и затем во время вакуумной дегазации вдувается кислород для выполнения обезуглероживающего рафинирования. Таким образом, концентрация [N] азота N в расплавленной стали уменьшается до 25 ч/млн мас. или ниже.

В патентной литературе 2 предлагается способ деазотирования расплавленной стали, в котором на поверхность ванны расплавленной стали подается CaO без повторного науглероживания, затем для удаления азота из расплавленной стали в виде нитрида в шлак добавляется вещество, содержащее Al, и далее вдувается кислород для удаления азота в газовой фазе в виде газообразного азота. Таким образом, концентрация азота уменьшается до 20 ч/млн мас. или ниже.

В патентной литературе 3 предлагается способ вакуумного рафинирования, в котором в устройство для RH-вакуумной дегазации в качестве циркулирующего газа подается углеводород, который должен подаваться через погружную трубу для разрушения пузырьков. Таким образом, концентрация азота уменьшается до 20 ч/млн мас. или ниже.

Перечень процитированных документов

Патентная литература

Патентная литература 1: JP-2004-211120A

Патентная литература 2: JP-2007-211298A

Патентная литература 3: JP-2000-45013A

Сущность изобретения

Техническая проблема

Однако вышеописанные обычные технологии имеют следующие недостатки, подлежащие устранению.

Способ, описанный в патентной литературе 1, имеет недостаток, состоящий в том, что количество образующегося CO2 увеличивается при добавлении углеродного сырья для генерирования пузырьков монооксида углерода, и другой недостаток состоит в снижении производительности, поскольку повторное выполнение обезуглероживания во время вакуумной дегазации увеличивает время обработки.

Следует отметить, что способ, описанный в патентной литературе 2, требует добавления, по меньшей мере, 3 кг металлического Al на тонну расплавленной стали, что ведет к значительному увеличению расходов. Кроме того, после добавления металлического Al он должен быть снова удален посредством раскисления. Таким образом, существуют недостатки, связанные со снижением производительности из-за увеличения времени обработки и увеличения количества выгружаемого шлака.

В способе, описанном в патентной литературе 3, концентрация азота в расплавленном железе увеличивается после подачи газообразного углеводорода, что требует выполнения дегидрирования. Таким образом, недостаток состоит в увеличении времени обработки, что ведет к снижению производительности.

Настоящее изобретение разработано с учетом указанных недостатков, и его задача состоит в том, чтобы предложить способ рафинирования расплавленного железа, который позволяет стабильно производить низкоазотистую сталь при условии использования увеличенного количества твердого железосодержащего сырья без значительного снижения производительности и повышения расходов и без увеличения количества образующегося шлака и количества образующегося CO2.

Решение проблемы

С учетом вышеописанных недостатков авторы настоящего изобретения тщательно изучили способ содействия деазотированию в процессе выполнения обезуглероживающего рафинирования при атмосферном давлении в конверторе или т.п. и соответственно осуществили разработку настоящего изобретения.

Способ рафинирования расплавленного железа по настоящему изобретению, эффективно решающий вышеуказанные проблемы, является способом, в котором необработанное расплавленное железо с концентрацией [C]i углерода 0,5 - 3,0 мас.%, включая оба указанных значения, помещают в емкость, и в необработанное расплавленное железо вдувают кислород при атмосферном давлении с одновременным вдуванием газообразного водорода, газообразного углеводорода или газообразной смеси этих газов для выполнения обезуглероживания и деазотирования необработанного расплавленного железа.

Способ рафинирования расплавленного железа по настоящему изобретению мог бы иметь более предпочтительные решения:

(a) концентрация [N]f азота в обработанном расплавленном железе после его обезуглероживания и деазотирования составляет 30 ч/млн мас. или меньше;

(b) обработанное расплавленное железо после его обезуглероживания и деазотирования в дальнейшем подвергают вакуумной дегазации;

(c) необработанное расплавленное железо содержит расплавленное железо, полученное посредством плавления твердого железосодержащего сырья;

(d) необработанное расплавленное железо представляет собой смесь основного расплавленного железа, полученного посредством плавления твердого железосодержащего сырья в плавильной печи, и расплавленных чугунных чушек, имеющих концентрацию углерода 2,0 мас.% или выше;

(e) твердое железосодержащее сырье содержит восстановленное железо;

(f) емкость представляет собой конвертор.

Преимущественные эффекты изобретения

Настоящее изобретение позволяет стабильно производить низкоазотистую сталь с концентрацией [N]f азота в обработанной расплавленной стали 30 ч/млн мас. или ниже при условии использования увеличенного количества твердого железосодержащего сырья без значительного снижения производительности и повышения расходов и без увеличения количества образующегося шлака и количества образующегося CO2.

Описание вариантов выполнения

Ниже приведено описание конкретного варианта выполнения настоящего изобретения.

В качестве первого этапа железное сырье плавится и нагревается в плавильной печи для выплавки стали, используя электроэнергию. Здесь в качестве плавильной печи для выплавки стали может использоваться электрическая печь, например, дуговая печь или индукционная печь. В этом случае в качестве железного сырья может использоваться не только твердое железосодержащее сырье, такое как скрап или восстановленное железо, но также расплавленное железо, который было расплавлено с помощью другого процесса. В качестве тепловой энергии, подаваемой для плавления твердого железосодержащего сырья, может использоваться не только электроэнергия, но также дополнительно тепло сгорания металла. Предпочтительно, чтобы эти виды энергии поступали из возобновляемых источников энергии с точки зрения сокращения выбросов CO2.

В качестве второго этапа расплавленное железо выгружается в емкость, такую как ковш. При использовании восстановленного железа в качестве твердого железосодержащего сырья образуется большое количество шлака, что обусловлено пустой породой, содержащейся в восстановленном железе. Следовательно, в необходимых случаях требуется удалять шлак. Удаление шлака может выполняться с помощью скребковой машины для удаления шлака и т.п. Когда высота свободного борта в ковше (высота от верхнего конца ковша до поверхности расплавленного железа) недостаточная, перед выгрузкой расплавленного железа из электрической печи корпус печи может быть наклонен для слива шлака. Как вариант, перед выгрузкой расплавленного железа из электрической печи корпус печи может быть наклонен для слива шлака, и затем шлак, слитый вместе с расплавленным железом в емкость, такую как ковш, может быть еще раз удален.

В качестве третьего этапа, при необходимости, расплавленное железо смешивается с расплавленными чугунными чушками, такими как расплавленные чугунные чушки из доменной печи, для регулирования концентрации углерода [C]i в расплавленном железе от 0,5 мас.% до 3,0 мас.%, включая оба указанных значения. Далее этот расплавленное железо загружается в реакционный резервуар, и выполняется обезуглероживающее рафинирование посредством подачи газообразного кислорода через верхнюю фурму для вдувания. Когда концентрация углерода [C]i в необработанном расплавленном железе составляет меньше 0,5 мас.%, деазотирование может оказаться недостаточным из-за небольшого количества газообразного CO, генерируемого во время обезуглероживания. С другой стороны, когда концентрация углерода превышает 3,0 мас.%, эффект уменьшения генерирования CO2 ослабевает. В случае смешивания расплавленных металлов, расплавленные чугунные чушки, подлежащие смешиванию, предпочтительно, должны иметь концентрацию углерода 2,0 мас.% или выше и могут быть расплавленными чугунными чушками, выгруженными из доменной печи, или могут быть расплавленными чугунными чушками, подвергнутыми одному из процессов обработки, к которым относятся обескремнивание, дефосфоризация и десульфурация, или комбинации двух или более из этих процессов обработки после выгрузки из доменной печи. В качестве реакционного резервуара предпочтительным является использование конвертора с учетом высоты свободного борта (высота от верхнего конца реакционного резервуара до поверхности расплавленного железа). Реакционный резервуар должен быть резервуаром, в который можно вдувать кислород, и он также может быть ковшом или т.п. Вдувание кислорода не ограничивается способом подачи кислорода через верхнюю фурму для вдувания, и вместо этого кислород может подаваться через нижнюю фурму для вдувания. Может быть внедрена комбинация подачи кислорода через верхнюю фурму для вдувания и подачи кислорода через нижнюю фурму для вдувания

Далее одновременно с началом подачи газообразного кислорода для обезуглероживания, газ, содержащий атомы водорода, которые образуются газообразным водородом, или газообразным углеводородом или газообразная смесь этих газов подается через пористую пробку и т.д., установленную в днище печи. Считается, что, когда газ, содержащий атомы водорода, подается в расплавленное железо, после реакции диссоциации молекул газа атомы водорода на время растворяются в расплавленном железе и затем снова генерируются в виде мелких пузырьков газообразного водорода. Считается, что реакция деазотирования протекает между генерируемыми в этом случае мелкими пузырьками и границей расплавленного железа. Следовательно, при выполнении обезуглероживающего рафинирования, используя расплавленное железо, полученное посредством плавления твердого железосодержащего сырья, даже когда количество пузырьков генерируемого монооксида углерода является недостаточным, концентрация азота после обезуглероживающего рафинирования может быть уменьшена. Таким образом, обезуглероживание и деазотирование могут выполняться одновременно. В результате интенсивных исследований авторы настоящего изобретения установили, что для подачи необходимого количества газа, содержащего атомы водорода, приемлемым является расход приблизительно 0,1 - 0,3 нм3/мин на тонну расплавленного железа. Здесь «нм3» означает объем газа при нормальных условиях. В настоящем описании в качестве нормальных условий для газа приняты температура 0°C и давление 1 атм (101325 Па). По завершении обезуглероживающего рафинирования подача кислорода прекращается, и в то же самое время прекращается подача газа, содержащего атомы водорода. Во избежание забивания пробки для вдувания газообразного водорода с нижней стороны предпочтительно, чтобы подача газа, содержащего атомы водорода, после ее остановки была переключена на подачу инертного газа. такого как газообразный аргон. Подача газа, содержащего атомы водорода, не ограничивается подачей через пористую пробку и вместо этого он может подаваться с помощью нагнетательной фурмы (погружной фурмы), одиночной трубки или двойной трубки.

Предпочтительной является такая обработка, при которой концентрация азота [N]f в обработанном расплавленном железе становится равной 30 ч/млн мас. или менее, поскольку в этом случае можно производить низкоазотистую сталь с концентрацией N в продукте на этапе получения стали в слитках, таких, как стальные слябы, 30 ч/млн мас. или менее. Более предпочтительной является такая обработка, при которой концентрация азота [N]f в обработанном расплавленном железе становится равной 20 ч/млн мас. или менее посредством регулирования условий обработки для увеличения количества подаваемых атомов водорода, например, за счет повышения расхода газообразного водорода или использования газа на основе газообразного углеводорода, содержащего большое количество водорода на объем газа, поскольку это позволяет производить низкоазотистую сталь с очень низким содержанием азота.

В качестве четвертого этапа после завершения обезуглероживающего рафинирования выполняется вакуумная дегазация, и предпочтительно в других случаях после регулирования до заданного состава выполняется литье. Благодаря выполнению вакуумной дегазации после обезуглероживающего рафинирования водород может быть удален. Этот вариант выполнения может снижать уменьшение производительности по сравнению с технологией, описанной в патентной литературе 3, когда газ, содержащий атомы водорода, подается в железо для вакуумной дегазации. Для выполнения вакуумной дегазации могут использоваться устройство для RH-вакуумной дегазации, устройство для DH-вакуумной дегазации, оборудование с ковшом, установленное внутри вакуумной камеры, и т.д.

Примеры

Твердое железосодержащее сырье в виде скрапа или восстановленного железа было загружен в электрическую печь емкостью 150 т и расплавлен. После выгрузки расплавленного железа в ковш был удален шлак. Восстановленное железо, используемое для испытаний, было получено восстановлением с использованием природного газа, и был выполнен анализ концентрации углерода, которая составила 1,0 мас.%. Расплавленное железо, выгруженное в ковш, и расплавленные чугунные чушки из доменной печи были смешаны в емкости для загрузки в конвертор для регулирования количества расплавленного железа до 300 т. После выполнения анализа компонентов расплавленного железа расплавленное железо было загружено в конвертор и подвергнуто обезуглероживанию продувкой. Количество углерода, содержащегося в расплавленных чугунных чушках из доменной печи, используемых в качестве металла для смешивания, составляло 4,3 мас.%. Соотношение компонентов смеси между расплавленным железом, полученным посредством плавления твердого железосодержащего сырья, и расплавленными чугунными чушками из доменной печи изменяли до различных величин, и концентрацию углерода [C]i (мас.%) во время загрузки в конвертор также изменяли до различных концентраций. Газообразный кислород, необходимый для обезуглероживания, подавался через верхнюю фурму для вдувания, и количество газообразного газа, необходимое для подачи, было определено на основании аналитических величин (обозначенных индексом «i») для углерода и др., содержащегося в расплавленном железе , перед загрузкой в конвертор. Одновременно с началом подачи газообразного кислорода газообразный водород, газообразный пропан или газовая смесь из 50 об.% водорода и 50 об.% пропана подавали через пористую пробку, вставленную в днище конвертора.

После подачи заданного количества кислорода, подача газообразного водорода, газообразного пропана или газовой смеси водорода и пропана была остановлена, и вдувание газа с нижней стороны было переключено на подачу газообразного аргона. Расплавленная сталь была выгружена в ковш, и был выполнен анализ компонентов расплавленной стали (обозначенных индексом «f»). После этого ковш был подвергнут вакуумной обработке в устройстве вакуумной дегазации, и расплавленная сталь была подвергнута литью после регулирования до заданного состава.

Были выполнены испытания в сравнительных условиях, когда газообразный аргон подавался в качестве газа для вдувания с нижней стороны во время обезуглероживающего рафинирования в конверторе. Кроме того, испытания были выполнены в условиях, когда только газообразный аргон подавался для вдувания с нижней стороны во время обезуглероживающего рафинирования в конверторе, и после выгрузки расплавленной стали в ковш, газообразный водород или газообразный углеводород подавался в качестве циркулирующего газа во время вакуумной дегазации.

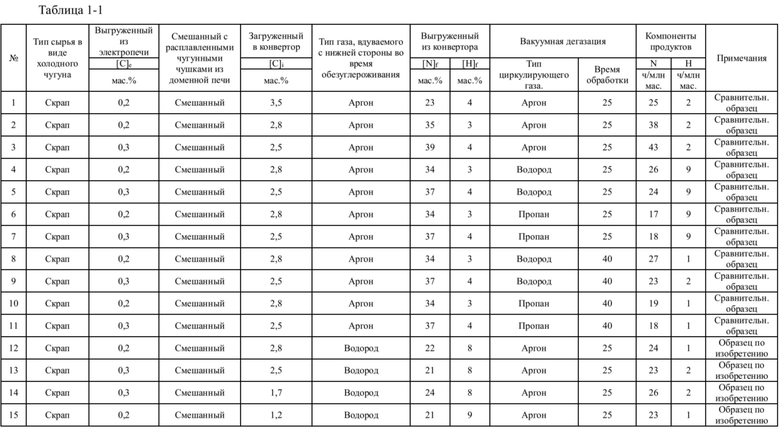

Испытания 1-3

Расплавленное железо, полученное плавлением скрапа в электрической печи, и расплавленные чугунные чушки из доменной печи были смешаны в емкости для загрузки в конвертер для регулирования количества смешанного расплавленного железа до 300 т. Концентрация углерода [C]e в расплавленном железе во время выгрузки из электрической печи составила 0,2 - 0,3 мас.%. После изменения соотношения компонентов смеси между расплавленными чугунными чушками из доменной печи и расплавленным железом из электрической печи, концентрация углерода [C]i после смешивания составила 2,5 - 3,5 мас.%. Смешанное указанным образом расплавленное железо было загружено в конвертор и подвергнуто обезуглероживающему рафинированию. При подаче газообразного кислорода для обезуглероживания газообразный аргон подавали с расходом 40 нм3/мин через пористую пробку, установленную в днище конвертора. После выгрузки расплавленной стали из конвертора был выполнен анализ компонентов, и далее была выполнена вакуумная дегазация. В этом случае в качестве циркулирующего газа использовался газообразный аргон. По завершении дегазации было выполнено литье с использованием машины непрерывного литья.

В результате при условиях, когда концентрация углерода [C]i во время загрузки в конвертер превышала 3,0 мас.%, концентрация [N]f (ч/млн мас.) азота во время выгрузки из конвертора и концентрация N (ч/млн мас.) азота во время получения твердой стали была низкая. Однако, когда концентрация углерода [C]i во время загрузки в конвертер была ниже 3,0 мас.%, концентрация азота [N]f во время выгрузки из конвертора и концентрация N во время получения твердой стали была высокая.

Испытания 4 - 7

Расплавленное железо, полученное плавлением скрапа в электрической печи, и расплавленные чугунные чушки из доменной печи были смешаны в емкости для загрузки в конвертер для регулирования количества смешанного расплавленного железа до 300 т. Концентрация углерода [C]e расплавленного железа во время выгрузки из электрической печи составила 0,2 - 0,3 мас.%. После изменения соотношения компонентов смеси между расплавленными чугунными чушками из доменной печи и расплавленным железом из электрической печи, концентрация углерода [C]i после смешивания составила 2,5 - 2,8 мас.%. Смешанное указанным образом расплавленное железо было загружено в конвертор и подвергнуто обезуглероживающему рафинированию. При подаче газообразного кислорода для обезуглероживания газообразный аргон подавали с расходом 40 нм3/мин через пористую пробку, установленную в днище конвертора. После выгрузки расплавленной стали из конвертора был выполнен анализ компонентов, и далее была выполнена вакуумная дегазация. В этом случае в качестве циркулирующего газа использовался газообразный водород или газообразный пропан. По завершении дегазации было выполнено литье с использованием машины непрерывного литья.

В результате, в то время как концентрация азота [N]f в расплавленной стали во время выгрузки из конвертора был высокой, концентрация N азота при получении твердой стали была низкая за счет реакции деазотирования, которой способствует вакуумная дегазация. Однако концентрация H (ч/млн мас.) водорода в твердой стали была высокая.

Испытания 8-11

Расплавленное железо, полученное плавлением скрапа в электрической печи, и расплавленные чугунные чушки из доменной печи были смешаны в емкости для загрузки в конвертер для регулирования количества смешанного расплавленного железа до 300 т. Концентрация углерода [C]e расплавленного железа во время выгрузки из электрической печи составила 0,2 - 0,3 мас.%. После изменения соотношения компонентов смеси между расплавленными чугунными чушками из доменной печи и расплавленным железом из электрической печи, концентрация углерода [C]i после смешивания составила 2,5 - 2,8 мас.%. Смешанное указанным образом расплавленное железо было загружено в конвертор и подвергнуто обезуглероживающему рафинированию. При подаче газообразного кислорода для обезуглероживания газообразный аргон подавали с расходом 40 нм3/мин через пористую пробку, установленную в днище конвертора. После выгрузки расплавленной стали из конвертора был выполнен анализ компонентов, и далее была выполнена вакуумная дегазация. В этом случае в качестве циркулирующего газа использовался газообразный водород или газообразный пропан. Во время вакуумной дегазации был выполнен анализ компонентов, и вакуумная дегазация выполнялась до тех пор, пока концентрация водорода не стала равной или меньше заданной концентрации. По завершении дегазации было выполнено литье с использованием машины непрерывного литья.

В результате, в то время как концентрация азота [N]f в расплавленной стали во время выгрузки из конвертора был высокой, концентрация азота N при получении твердой стали была низкая за счет реакции деазотирования, которой способствует вакуумная дегазация. Кроме того, концентрация H водорода в твердой стали также была низкая. Однако время выполнения вакуумной дегазации значительно увеличилось.

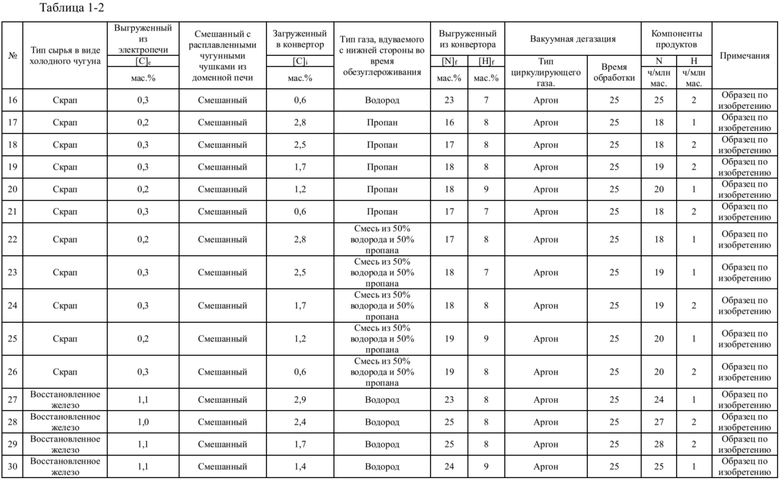

Испытания 12-26

Расплавленное железо, полученное плавлением скрапа в электрической печи, и расплавленные чугунные чушки из доменной печи были смешаны в емкости для загрузки в конвертер для регулирования количества смешанного расплавленного железа до 300 т. Концентрация углерода [C]e расплавленного железа во время выгрузки из электрической печи составила 0,2 - 0,3 мас.%. После изменения соотношения компонентов смеси между расплавленными чугунными чушками из доменной печи и расплавленным железом из электрической печи, концентрация углерода [C]i после смешивания составила 0,6 - 2,8 мас.%. Смешанное указанным образом расплавленное железо было загружено в конвертор и подвергнуто обезуглероживающему рафинированию. При подаче газообразного кислорода для обезуглероживания газообразный аргон подавали с расходом 40 нм3/мин через пористую пробку, установленную в днище конвертора. После выгрузки расплавленной стали из конвертора был выполнен анализ компонентов, и далее была выполнена вакуумная дегазация. В этом случае в качестве циркулирующего газа использовался газообразный аргон. По завершении дегазации было выполнено литье с использованием машины непрерывного литья.

В результате концентрация азота [N]f в расплавленной стали во время выгрузки из конвертора и концентрация N азота во время получения стали в слитках были низкие. В то время как концентрация водорода [H]f в расплавленной стали во время выгрузки из конвертора был высокой, концентрация водорода H во время получения стали в слитках была низкая за счет выполнения реакции деазотирования. Было установлено, что время выполнения вакуумной дегазации не увеличилось.

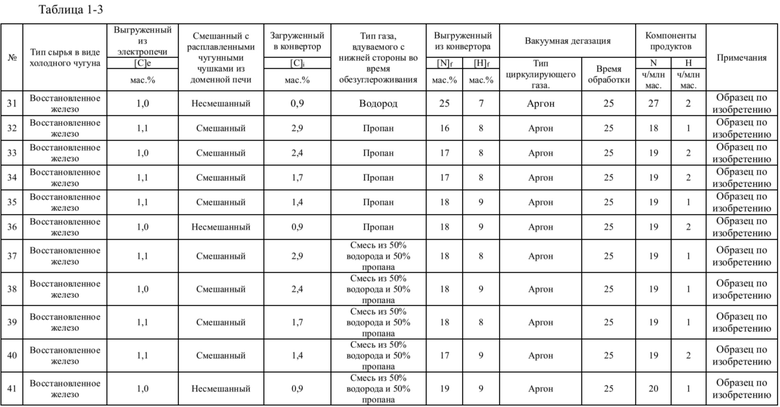

Испытания 27-41

Расплавленное железо, полученное плавлением восстановленного железа в электрической печи, и расплавленные чугунные чушки из доменной печи были смешаны в емкости для загрузки в конвертер для регулирования количества смешанного расплавленного железа до 300 т. Концентрация углерода [C]e расплавленного железа во время выгрузки из электрической печи составила 1,0 - 1,1 мас.%. После изменения соотношения компонентов смеси между расплавленными чугунными чушками из доменной печи и расплавленным железом из электрической печи, концентрации углерода [C]i в испытаниях, № 31, 36 и 41, в которых использовался несмешанное расплавленное железо, составляли 0,9 мас.%, в то время как концентрации углерода [C]i в другом смешанном расплавленном железе составляли 1,4 - 2,9 мас.%. Таким образом, несмешанное расплавленное железо или смешанное расплавленное железо были загружены в конвертор и подвергнуты обезуглероживающему рафинированию. При подаче газообразного кислорода для обезуглероживания газообразный водород или газообразный пропан или газообразную смесь этих газов подавали с расходом 40 нм3/мин через пористую пробку, установленную в днище конвертора. После выгрузки расплавленной стали из конвертора был выполнен анализ компонентов, и далее была выполнена вакуумная дегазация. В этом случае в качестве циркулирующего газа использовался газообразный аргон. По завершении дегазации было выполнено литье с использованием машины непрерывного литья заготовок.

В результате концентрация азота [N]f в расплавленной стали во время выгрузки из конвертора и концентрация N азота при получении твердой стали были низкие. В то время как концентрация водорода [H]f в расплавленной стали во время выгрузки из конвертора был высокой, концентрация водорода H при получении твердой стали была низкая за счет выполнения вакуумной дегазации. Было установлено, что время выполнения вакуумной дегазации не увеличилось.

Условия и результаты вышеописанных испытаний сведены в таблицы с 1-1 по 1-3. Компоненты продуктов в этих таблицах отображают величины, полученные посредством анализа компонентов, отобранных из литых стальных слябов в качестве твердой стали.

Промышленная применимость

С помощью способа рафинирования расплавленного железа по изобретению можно стабильно производить низкоазотистую сталь с концентрацией азота 30 ч/млн мас. или ниже при условии использования увеличенного количества твердого железосодержащего сырья без значительного снижения производительности или увеличения расходов и без увеличения количества образующегося шлака или количества образующегося CO2. Указанный способ может использоваться в условиях реального производства т.к. он позволяет металлургическим предприятиям уменьшить выбросы CO2 и производить высококачественные стали, используя совместно расплавленные чугунные чушки из доменной печи и твердое железосодержащее сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОСФОРИЗАЦИИ РАСПЛАВЛЕННОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2836118C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2021 |

|

RU2818560C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ВАКУУМНЫМ ОБЕЗУГЛЕРОЖИВАНИЕМ | 2021 |

|

RU2802218C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗНОГО СПЛАВА | 2019 |

|

RU2786760C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

Изобретение относится к способу рафинирования расплавленного железосодержащего сырья. В способе помещают необработанное расплавленное железосодержащее сырье с концентрацией [C]i углерода 0,5-3,0 мас.%, включая оба указанных значения, в емкость и в необработанное расплавленное железосодержащее сырье вдувают кислород при атмосферном давлении с одновременным вдуванием газообразного водорода, газообразного углеводорода или газообразной смеси этих газов с расходом от 0,1 до 0,3 нм3/мин на тонну расплавленного железосодержащего сырья для выполнения обезуглероживания и деазотирования необработанного расплавленного железосодержащего сырья, причем расплавленное железосодержащее сырье подвергают обезуглероживанию и деазотированию до достижения концентрации [N]f азота в обработанном расплавленном железосодержащем сырье 30 ч./млн мас. или меньше. Технический результат заключается в возможности стабильно производить низкоазотистую сталь при условии использования увеличенного количества твердого железосодержащего сырья без значительного снижения производительности и повышения расходов и без увеличения количества образующегося шлака и количества образующегося CO2. 5 з.п. ф-лы, 3 табл.

1. Способ рафинирования расплавленного железосодержащего сырья, отличающийся тем, что

необработанное расплавленное железосодержащее сырье с концентрацией [C]i углерода 0,5-3,0 мас.%, включая оба указанных значения, помещают в емкость, и

в необработанное расплавленное железосодержащее сырье вдувают кислород при атмосферном давлении с одновременным вдуванием газообразного водорода, газообразного углеводорода или газообразной смеси этих газов с расходом от 0,1 до 0,3 нм3/мин на тонну расплавленного железосодержащего сырья для выполнения обезуглероживания и деазотирования необработанного расплавленного железосодержащего сырья, причем

расплавленное железосодержащее сырье подвергают обезуглероживанию и деазотированию до достижения концентрации [N]f азота в обработанном расплавленном железосодержащем сырье 30 ч./млн мас. или меньше.

2. Способ рафинирования расплавленного железосодержащего сырья по п. 1, в котором необработанное расплавленное железосодержащее сырье содержит расплавленное железосодержащее сырье, полученное посредством плавления твердого железосодержащего сырья.

3. Способ рафинирования расплавленного железосодержащего сырья по п. 1 или 2, в котором необработанное расплавленное железосодержащее сырье представляет собой смесь расплавленного железосодержащего сырья, полученного посредством плавления в плавильной печи твердого железосодержащего сырья, и расплавленных чугунных чушек, имеющих концентрацию углерода 2,0 мас.% или выше.

4. Способ рафинирования расплавленного железосодержащего сырья по п. 2 или 3, в котором твердое железосодержащее сырье содержит восстановленное железо.

5. Способ рафинирования расплавленного железосодержащего сырья по любому из пп. 1-4, в котором обработанное расплавленное железосодержащее сырье после его обезуглероживания и деазотирования подвергают вакуумной дегазации.

6. Способ рафинирования расплавленного железосодержащего сырья по любому из пп. 1-5, в котором емкость представляет собой конвертор.

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ВВЕДЕНИЯ ГАЗА В ЖИДКОСТЬ | 1998 |

|

RU2208749C2 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

Авторы

Даты

2025-02-26—Публикация

2022-04-19—Подача