Изобретение относится к черной металлургии, а именно к способам переработки марганецсодержащего сырья с получением марганцевых ферросплавов, и может быть использовано, в частности при выплавке высокоуглеродистого ферромарганца и ферросиликомарганца.

Балансовые запасы марганцевых руд в России составляют около 290 млн. т (~2% мировых), прогнозные ресурсы - более 1 млрд. т. Марганцевые руды России характеризуются сравнительно низким содержанием марганца (15-25%) и повышенным содержанием фосфора (0,2-0,3% и более). Подобные марганцевые руды подвергают обогащению. В получаемых концентратах содержание марганца составляет 30-40%. При обогащении марганцевых руд фосфор не удаляется и практически полностью переходит в марганцевые концентраты. Это связано с тем, что марганец- и фосфорсодержащие минералы глубоко прорастают друг в друга.

Одним из наиболее важных показателей, характеризующих качество марганцевых руд и концентратов, является модуль фосфора - (Р/Мn), отношение содержания фосфора к содержанию марганца в сырье. Для получения стандартных по фосфору марганцевых ферросплавов это отношение в марганецсодержащем сырье должно быть ≤0,003. Поэтому марганецсодержащие продукты, чтобы выплавить из них стандартные марганцевые ферросплавы с требуемым содержанием фосфора, необходимо подвергать дефосфорации.

Известен пирометаллургический способ переработки железосодержащих материалов в двухзонной печи (RU 2541239 С1, Бюл. №4, 2015). В технической литературе этот способ получил название «Двухзонный процесс Ванюкова». Переработка окисленных руд, содержащих железо, происходит в двухзонной печи. В первую зону - плавильную и окислительную через фурмы нижнего ряда подают кислород. В расплав окислительной зоны загружают руду и углеродсодержащие материалы. Кислород и углеродсодержащие материалы подают в количествах, необходимых для полного сгорания углерода. В окислительной зоне протекают процессы горения углерода до СО2.

Подготовленный в первой зоне оксидный расплав через переток поступает во вторую зону - восстановительную. В восстановительную зону загружают углеродсодержащие материалы и необходимые специальные добавки. Восстановительная зона оборудована электродами, электрические дуги компенсируют дефицит тепла, необходимого для протекания процессов восстановления металлов из оксидов и поддержания технологически необходимой температуры металла и шлака. Отходящие газы дожигают в плавильной зоне кислородом, подаваемым через фурмы верхнего ряда. Способ переработки железосодержащих материалов в двухзонной печи (RU 2541239 С1) выбран в качестве аналога. Недостатком этого способа является тот факт, что в данной двухзонной печи невозможно провести процесс дефосфорации - фосфор, содержащийся в шихте, восстанавливается во второй зоне и практически полностью переходит в металл. Поэтому, если исходные шихтовые материалы характеризуются повышенным содержанием фосфора, то и получаемый металл будет иметь повышенное содержание фосфора.

Известен способ дефосфорации марганцевых руд и концентратов путем селективного восстановления фосфора из оксидного расплава газообразным монооксидом углерода СО, который продувают через марганецсодержащий оксидный расплав (RU 2594997 С1, Бюл. №23, 2016). Реакция между оксидом фосфора Р2О5, растворенным в оксидном расплаве, и монооксидом углерода протекает на стенках пузырьков СО, поднимающихся в расплаве. Полноте протекания этой реакции способствует тот факт, что полости пузырьков СО является химическим вакуумом для продукта реакции - газообразного фосфора Р2, поскольку парциальное давление Р2 в пузырьках изначально равно нулю. Газообразный фосфор удаляется с отходящими газами.

Способ дефосфорации марганцевых руд и концентратов (RU 2594997 C1) выбран в качестве прототипа. Недостатком способа-прототипа является тот факт, что он не рассматривает процесс выплавки марганцевых ферросплавов.

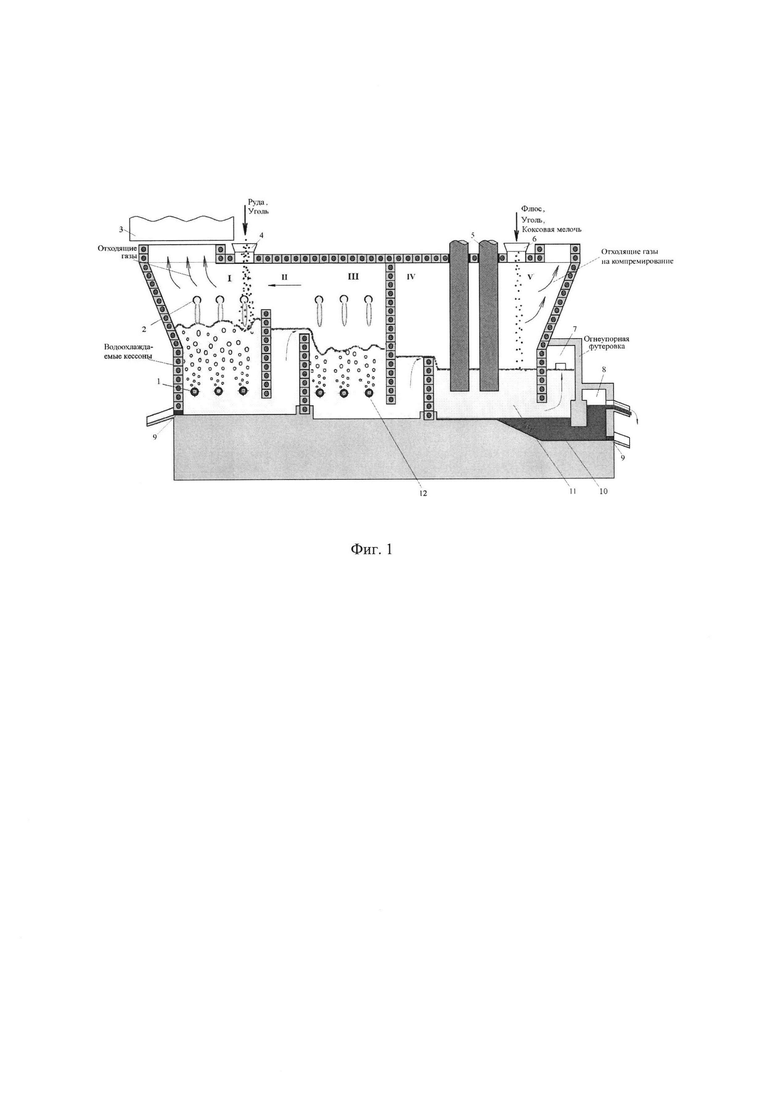

Техническим результатом, достигаемым в изобретении, является выплавка низкофосфористых марганцевых ферросплавов - высокоуглеродистого ферромарганца и ферросиликомарганца из марганецсодержащего сырья с повышенным содержанием фосфора. В двухзонной печи после расплавления в первой окислительной зоне марганецсодержащего сырья проводится процесс дефосфорации оксидного расплава путем продувки его монооксидом углерода СО, который продувают через марганецсодержащий расплав. Для этого в двухзонной печи между окислительной и восстановительной зонами организуют дополнительную промежуточную зону для проведения процесса дефосфорации, а также отделяют сплошной перегородкой плавильную окислительную зону и зону дефосфорации от восстановительной зоны. Изобретение поясняет фиг. 1, где: I - зона плавления и окисления; II, IV - переток; III - зона дефосфорации; V - зона восстановления; 1 - борботажные фурмы для продувки оксидного расплава; 2 - фурмы для дожигания; 3 - котел-охладитель; 4, 6 - загрузочные воронки; 5 - электроды; 7 - отстойник шлака; 8 - отстойник металла; 9 - летка полного выпуска расплава; 10 - металл; 11 - шлак; 12 - борботажные фурмы для продувки оксидного расплава монооксидом углерода.

Технический результат достигается следующим образом. В первой зоне расплавляют марганецсодержащее сырье, подавая кислорода и углеродсодержащие материалы. Кислород и углеродсодержащие материалы подают в количествах, необходимых для полного сгорания углерода. В окислительной зоне протекают процесс горения углерода до СO2 и реакции восстановления высших оксидов марганца. Образовавшийся оксидный расплав из первой окислительной зоны через переток поступает в промежуточную зону - зону дефосфорация. Дефосфорацию марганецсодержащего оксидного расплава осуществляют путем продувки расплава газами, содержащими монооксид углерода СО. Расплав, прошедший дефосфорацию, через переток поступает в восстановительную зону, в которую загружают восстановители (кокк, полукокс, уголь), флюсы и другие необходимые шихтовые добавки. Восстановительная зона оборудована электродами, в ней протекают восстановительные процессы. Процесс выплавки ведется непрерывно. Образующиеся углеродистый металлический расплав - марганцевые ферросплавы и шлак периодически выпускают через леточные отверстия.

Источником монооксида углерода СО, потребного для проведения процесса дефосфорации, являются отходящие газы из зоны восстановления, содержащие 80-85% и более монооксида углерода СО. Отходящие газы восстановительной зоны очищают известными способами, компремируют и вдувают через нижние фурмы в оксидный расплав, находящийся в зоне дефосфорации.

Отходящие газы окислительной зоны и зоны дефосфорации дожигают в зоне плавления. Печные газы, содержащие газообразный фосфор, после очистки проходят через водяной затвор, в котором улавливается фосфор. Ведение процесса выплавки марганцевых ферросплавов по описанной выше технологии позволит перерабатывать марганецсодержащее сырье, характеризующихся повышенным содержанием фосфора, с получением низкофосфористых сплавов без экологических нарушений и без дополнительных потерь марганца с отвальными продуктами.

Пример. Для сравнения действующего и предлагаемого способов переработки марганецсодержащего сырья проведен процесс переработки в двухзонной печи марганцевого концентрата, содержавшего, %: 38,39 МnO2; 16,20 МnО; 2,56 Fe2O3; 0,55 Р2O5; 20,71 SiO2; 3,92 СаО; 1,68 Аl2O3; 1,43 MgO; 0,13 S; 15,23 ппп. Концентрат характеризуется повышенным содержанием фосфора - (Р/Мn)=0,0065.

В качестве углеродсодержащего материала, подаваемого в первую окислительную зону, использовали уголь, содержащий, %: 74,8 С; 0,4 S: 10 влаги; 10,8 летучих; 14 золы. Химический состав золы угля, %: 10 Fe2O3; 54 SiO2; 27 Аl2O3; 3,8 СаО; 1,0 MgO; 0,7 Р2O5. В качестве углеродсодержащего материала, подаваемого в восстановительную зону использовали кокс, содержащий, %: 83,77 С; 0,52 S: 1,0 влаги; 1,27 летучих; 13,44 золы. Химический состав золы кокса, %: 10,4 Fe2O3; 51,4 SiO2; 27,9 Аl2O3; 4,0 СаО; 2,5 MgO; 0,6 Р2O5. В качестве флюсующего материала использовали известняк, содержащий, %: 56 СаО; 44 С2O.

Выплавили высокоуглеродистый ферромарганец. Ферромарганец, выплавленный по действующему способу, характеризовался повышенным содержанием фосфора - 0,56%, шлак содержал 0,06 P2O5.

По предлагаемому способу оксидный расплав первой зоны подвергали дефосфорации, продувая его отходящими газами из восстановительной зоны, содержащими 82% СО. Степень дефосфорации составила 80%. Расплав, поступающий в восстановительную зону, содержал 0,09 Р2O5. Ферромарганец, выплавленный по предлагаемому способу, характеризовался низким содержанием фосфора - 0,11%, шлак содержал 0,02 Р2О5.

По обоим вариантам средний химический состав металла, %: 78,28 Мn; 12,22 Fe; 6,35 С; 2,58 Si; 0,01 S; средний химический состав шлака, %: 9,68 МnО; 0,24 FeO; 37,98 SiO2; 45,58 СаО; 3,42 Аl2O3; 2,91 MgO; 0,13 S. Основность шлака CaO/SiO2=1,2, кратность шлака - 1,3. Расход материалов по обоим вариантам на 1 т высокоуглеродистого ферромарганца: 2650 кг марганцевого концентрата; 220 кг угля; 650 нм3 кислорода; 400 кг кокса; 890 кг известняка; 75 кг стальной стружки.

Как видно из приведенных данных, содержание фосфора в высокоуглеродистом ферромарганце, выплавленному по предлагаемому способу, предусматривающему дефосфорацию оксидного расплава продувкой газами, содержащими монооксид углерода, в 5 раз ниже, чем в высокоуглеродистом ферромарганце, выплавленном по действующему способу.

Технико-экономические преимущества предлагаемого способа переработки марганецсодержащего сырья заключается в том, что его использование позволит получать высокосортные низкофосфористые марганцевые ферросплавы из марганецсодержащего сырья с повышенным содержанием фосфора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ДЕФОСФОРАЦИИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2594997C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Способ дефосфорации карбонатных марганцевых руд и концентратов | 2018 |

|

RU2701245C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| Способ производства ферросплавов и портландцемента | 2021 |

|

RU2768304C1 |

Изобретение относится к черной металлургии и может быть использовано при переработке марганецсодержащего сырья. Процесс выплавки ведется непрерывно в трехзонной печи. В первой зоне расплавляют марганецсодержащее сырье, подавая кислород и углеродсодержащие материалы. При этом между плавильной окислительной и восстановительной зонами устанавливают сплошные перегородки с образованием промежуточной зоны, в которой осуществляют дефосфорацию марганецсодержащего оксидного расплава с использованием в качестве СО-содержащих газов компремированные отходящие из восстановительной зоны, которыми продувают оксидный расплав через нижние фурмы, при этом отходящие газы промежуточной зоны дожигают во время расплавления, а печные газы, содержащие газообразный фосфор, после очистки пропускают через водяной затвор, в котором улавливают фосфор. Изобретение позволяет получать высокосортные низкофосфористые марганцевые ферросплавы из марганецсодержащего сырья с повышенным содержанием фосфора. 1 ил., 1 пр.

Способ переработки марганецсодержащего сырья, включающий загрузку марганецсодержащего сырья и углеродсодержащих материалов в плавильную окислительную зону печи, расплавление их в барботируемом кислородсодержащим дутьем марганецсодержащем оксидном расплаве, восстановление высших оксидов марганца и дефосфорацию марганецсодержащего оксидного расплава с использованием СО-содержащих газов, подвергнутый дефосфорации расплав поступает в восстановительную зону, в которую загружают углеродсодержащие материалы, флюсы и необходимые шихтовые добавки, восстанавливают марганец с образованием низкофосфористого высокоуглеродистого ферромарганца и шлака и производят раздельный выпуск продуктов плавки, при этом отходящие газы плавильной окислительной зоны дожигают во время расплавления, отличающийся тем, что между плавильной окислительной и восстановительной зонами устанавливают сплошные перегородки с образованием промежуточной зоны, в которой осуществляют дефосфорацию марганецсодержащего оксидного расплава с использованием в качестве СО-содержащих газов компремированные отходящие из восстановительной зоны, которыми продувают оксидный расплав через нижние фурмы, при этом отходящие газы промежуточной зоны дожигают во время расплавления, а печные газы, содержащие газообразный фосфор, после очистки пропускают через водяной затвор, в котором улавливают фосфор.

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В ДВУХЗОННОЙ ПЕЧИ | 2013 |

|

RU2541239C1 |

| СПОСОБ ДЕФОСФОРАЦИИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2594997C1 |

| US 4346661 A, 31.08.1982 | |||

| US 4252560 A1, 24.02.1981. | |||

Авторы

Даты

2019-08-16—Публикация

2018-10-10—Подача