Область техники

Настоящее изобретение относится к области техники получения малеинового ангидрида, в частности к устройству для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида и способу его производства. Уровень техники

Малеиновый ангидрид, называемый 2,5-фурандионом, также известный как ангидрид малеиновой кислоты, является важным органическим химическим сырьем, как третий по величине ангидрид органической кислоты в мире после фталевого ангидрида и уксусного ангидрида, широко используется в нефтехимической, пищевой, фармацевтической, строительной промышленности и других отраслях промышленности. В последние годы в связи с бурным развитием разлагаемых пластиков рыночный спрос на 1,4-бутандиол (БДО), важный сырьевой материал для разлагаемых пластиков, резко увеличился, что также привело к увеличению спроса на производство малеинового ангидрида в начале производственного цикла.

В настоящее время в зависимости от сырья методы получения малеинового ангидрида можно разделить на метод окисления бензола и метод окисления н-бутана. Традиционный процесс заключается в основном в окислении бензола, однако из-за канцерогенности бензола и относительно дорогого сырья в качестве сырья для нынешних новых установок используется н-бутан. Типичная установка получения малеинового ангидрида окислением н-бутана в основном включает блок реакции и блок постобработки. Реакция каталитического окисления между н-бутаном и воздухом дает малеиновый ангидрид. Соотношение смешивания н-бутана и воздуха обычно составляет 1,5~2,1 мол.%, в реакции используется катализатор системы V/P, температура реакции составляет 400~430°С, температура горячей точки реактора обычно составляет 420~480°С. В качестве реактора используется трубчатый реактор с неподвижным слоем, и тепло реакции отводится от циркулирующей расплавленной соли вне реакционной трубы для контроля температуры реакции окисления. Нагретая расплавленная соль вне реакционной трубы поступает в охладитель расплавленной соли, горячая расплавленная соль испаряет воду в охладителе расплавленной соли с образованием насыщенного пара, окончательно тепло реакции в окислительном реакторе выделяется в виде пара. Температура газа на выходе из реактора составляет примерно 390~435°С, после охлаждения до 130~160°C с помощью охладителя реакционного газа (газового охладителя) и переключающего охладителя (переключающего охладителя) газ поступает в блок постобработки малеинового ангидрида, в блоке постобработки малеиновый ангидрид из реакционного газа абсорбируется и затем поступает в десорбционную колонну для десорбции с получением сырого малеинового ангидрида, после рафинирования получают продукт малеинового ангидрида.

В последней книге «Технологии и инженерия переработки легких углеводородов» (Сунь Лили. Синопек Пресс, 2020) под редакцией Сунь Лили систематически представлены основные процессы и технические условия окисления н-бутана для получения малеинового ангидрида, а также типичные технологические схемы компаний Huntsman, ALMA и Conser, но подробно не объясняются методы и детали образования парового побочного продукта, а на страницах 601~604 представлены типичные рабочие параметры текущего метода образования парового побочного продукта с помощью установки получения малеинового ангидрида окислением н-бутана: рабочее давление составляет 4,1~4,3 МПа (изб.), а количество парового побочного продукта составляет 7~8 т/т малеинового ангидрида (исключая ~3 т/т малеинового ангидрида для самостоятельного использования).

В течение долгого времени из-за небольших масштабов получения малеинового ангидрида (в основном используется производственная установка мощностью 50 000 тонн в год) использованию парового побочного продукта с помощью малеинового ангидрида не уделялось особого внимания, однако с быстрым развитием разлагаемых пластиков для начала производственного цикла спрос на 1,4-бутандиол и малеиновый ангидрид быстро увеличился, типичный объем действующего в настоящее время завода по производству малеинового ангидрида достигает 200 000 тонн/год, максимальный объем одной установки достигает 600 000 тонн/год, а объем производства одного строящегося реактора также достигает 67 000 тонн/год. Если взять в качестве примера меньшую типичную установку получения малеинового ангидрида окислением н-бутана производительностью 200 000 тонн/год, то объем образования парового побочного продукта блока реакции в час достигнет 2~2,2 миллиона тонн/год, этот масштаб в 10~11 раз превышает масштаб производства основного продукта малеинового ангидрида, а его экономическая эффективность даже равна или выше, чем у основного продукта малеинового ангидрида в определенное время на рынке, следовательно, максимизация использования тепла реакции установки получения малеинового ангидрида и максимизация производства побочного продукта более высококачественного, более экономичного пара имеет большое значение для улучшения экономики установки получения малеинового ангидрида.

К сожалению, в настоящее время запущенные в производство установки получения малеинового ангидрида окислением н-бутана в основном используются для образования парового побочного продукта с давлением 4,0~5,5 МПа, но этого недостаточно и неэффективно для использования тепла реакции окисления н-бутана. Основная причина заключается в том, что типичная температура реакции окисления н-бутана составляет 400~430°С, температура горячей расплавленной соли, поступающей в охладитель расплавленной соли, также поддерживается на уровне 400~430°С, а температура насыщения водяного пара с давлением 4,0~5,5 МПа (изб.) составляет 252~265°С, разница температур теплопередачи между горячей и холодной сторонами достигает 135~178°С, что крайне неразумно с точки зрения каскадного использования энергопотребления. Несмотря на то, что ООО Хойчжоу Юйсинь химическо-техническая компания недавно добилась успеха в попытке образования парового побочного продукта более высокого давления (~8 МПа (изб.)) на своей недавно введенной в эксплуатацию установке получения малеинового ангидрида, но с точки зрения рационального регулирования разницы температур теплопередачи и эффективного использования тепла реакции еще есть много возможностей для улучшения.

С инженерной точки зрения, на основе баланса между первоначальными инвестициями, эксплуатационными расходами и эксплуатационной надежностью, для жидкостных/испарительных систем теплопередачи разумно контролировать разницу рабочих температур в пределах 10~20°С, таким образом, в соответствии с рабочей температурой расплавленной соли горячей стороны 400~430°С, поток нагреваемой стороны может быть нагрет максимум до ≥380°С, если потоком нагреваемой стороны является вода, блок окисления н-бутана может производить пар докритических или сверхкритических параметров с давлением до 22 МПа (изб.). Обычно, пар с давлением 6~ 12 МПа (изб.) можно назвать паром высокого давления, пар с давлением 12~16 МПа (изб.) можно назвать паром сверхвысокого давления, а пар с давлением >17 МПа (изб.) можно назвать паром докритических или сверхкритических параметров.

Хотя с точки зрения разницы температур теплопередачи установки получения малеинового ангидрида окислением н-бутана может производить пар с давлением до 22 МПа (изб.), установка получения малеинового ангидрида окислением н-бутана в основном используется для получения малеинового ангидрида, а во вторую очередь для парового побочного продукта, поэтому, помимо учета разницы температур теплопередачи, следует также учитывать работоспособность установки для обеспечения стабильной и надежной работы установки получения малеинового ангидрида окислением н-бутана, поэтому, вообще говоря, с точки зрения процесса возможно и экономично увеличить разницу температур теплопередачи во время операции (30~40°С). Кроме того, учитывая высокую начальную активность и низкую рабочую температуру катализатора (~390°С), при обеспечении нормальной работы установки получения малеинового ангидрида окислением н-бутана возможно, что блок реакции малеинового ангидрида окислением н-бутана может производить пар сверхвысокого давления с ~350°С и 16,5 МПа, однако, учитывая, что для более высокого давления и более высокой температуры производства пара предъявляются более высокие требования к качеству котловой воды, в соответствии с требованиями GB12145-2016 наиболее целесообразно определять максимальное давление пара из установки получения малеинового ангидрида окислением н-бутана на уровне 15,6 МПа (изб.).

Приведенное выше обсуждение показывает возможность получения парового побочного продукта сверхвысокого давления на установке получения малеинового ангидрида окислением н-бутана, но добиться этого непросто, чтобы объяснить эту проблему, необходимо дополнительно объяснить процесс и традиционные способы вывода газа реакции окисления н-бутана.

В настоящее время для реакции окисления на установке получения малеинового ангидрида окислением н-бутана используется катализатор системы V/P, такой катализатор может генерировать малеиновый ангидрид из н-бутана с высокой селективностью, однако очевидным недостатком является низкая прочность, при нормальном производстве пыль будет выбрасываться, а также на выходе из реактора будет оставаться небольшое количество смолы с высокой температурой замерзания, таким образом, чтобы избежать накопления пыли и смолы в оборудовании, в традиционном решении охлаждение технологического газа после реакции разделяется на две стадии, а именно первичный охладитель (также называемый газовым охладителем) и вторичный охладитель (также называемый переключающим охладителем), все технологические газы обмениваются теплом на межтрубном пространстве охладителя, первичный охладитель предназначен для уменьшения мертвой зоны и предотвращения скопления каталитической пыли в оборудовании, а вторичный охладитель необходимо регулярно включать и чистить (поскольку смола с высокой температурой замерзания будет осаждаться и прилипать к внутренней стенке теплообменной трубки в процессе охлаждения, что приведет к быстрому ухудшению эффекта теплопередачи), для облегчения очистки технологический газ также расположен в межтрубном пространстве. Межкорпусное пространство первичного и вторичного охладителей используется для предварительного нагрева котловой воды и выработки пара давлением 4~5,5 МПа (изб.). Такая конструкция является разумной и проверена на существующих действующих устройствах.

Традиционными методами трудно напрямую генерировать пар высокого или сверхвысокого давления, этого невозможно достичь простым увеличением рабочего и расчетного давления, хотя ООО Хойчжоу Юйсинь химическо-техническая компания добилась использования пара ~8 МПа (изб.) в качестве побочного продукта в традиционном процессе на недавно построенной установке получения малеинового ангидрида окислением н-бутана, все еще существуют некоторые проблемы, которые необходимо решить, традиционные методы больше не подходят для увеличения масштаба производства отдельной единицы установки или давления парового побочного продукта.

Основные проблемы заключаются в следующем:

Газовый охладитель и переключающий охладитель имеют конструкцию с фиксированной трубной решеткой, и технологический газ течет по межтрубному пространству, чтобы предотвратить засорение или облегчить очистку, но это также создает новые проблемы. Поскольку газовый охладитель и переключающий охладитель имеют конструкцию с фиксированной трубной решеткой, а разница температур между межкорпусным и межтрубным пространствами газового охладителя и переключающего охладителя велика, и условия работы меняются, поэтому на стороне корпуса оборудования необходимо установить компенсаторы, чтобы компенсировать разницу в расширении из-за разных температур между межкорпусным и межтрубным пространствами, чтобы избежать повреждения оборудования, вызванного чрезмерным напряжением, это возможно, когда традиционным побочным продуктом является пар среднего давления 4~5,5 МПа (изб.), однако если необходимо производить пар более высокого давления, увеличение рабочего и расчетного давления межкорпусного пространства вызовет трудности при проектировании и изготовлении межкорпусных компенсаторов, что затруднит реализацию проекта, даже если это будет едва реализовано, это значительно увеличит инвестиции в устройства и риски, связанные с оборудованием.

Из-за увеличения давления парового побочного продукта разница температур между межкорпусным и межтрубным пространствами охладителя расплавленной соли намного меньше, чем разница температур, когда производится паровой побочный продукт давлением 4~5,5 МПа (изб.), поэтому необходимая площадь теплообмена для оборудования также будет намного больше, это означает, что необходимо увеличить диаметр и длину охладителя расплавленной соли, однако для оборудования высокого давления увеличение диаметра оборудования приведет к быстрому увеличению инвестиций, а диаметр оборудования невозможно увеличивать бесконечно, слепое увеличение оборудования приведет не только к значительному увеличению инвестиций, но и вызовет производственные трудности и сделает невозможным его внедрение.

Чтобы решить вышеуказанные проблемы, настоящее изобретение предлагает устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида и способ его производства, чтобы решить проблему сложности и высокой стоимости производства пара высокого или сверхвысокого давления с использованием предыдущего оборудования. Раскрытие сущности изобретения

Целью настоящего изобретения является создание устройства для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида и способ его производства, чтобы снизить сложность и производственные затраты на получение пара высокого давления или сверхвысокого давления.

Для достижения вышеуказанных целей настоящее изобретение предлагает следующие решения:

Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида включает в себя паровой барабан сверхвысокого давления, первый путь и второй путь, соединенные соответственно параллельно с паровым барабаном сверхвысокого давления, первый путь включает насос расплавленной соли, окислительный реактор, регулирующий клапан и охладитель расплавленной соли, которые соединены последовательно, второй путь включает переключающий охладитель и газовый охладитель, которые соединены последовательно, между переключающим охладителем и газовым охладителем последовательно устанавливаются и подключаются буферное устройство для котловой воды и повысительный насос для котловой воды.

Предпочтительно, буферное устройство для котловой воды представляет собой деаэратор высокого давления или буферную емкость для котловой воды.

Предпочтительно, газовый охладитель включает в себя первый корпус, первый вход для котловой воды и первый выход для котловой воды, расположенные в верхней части первого корпуса, выход для технологического газа, расположенный в нижней части первого корпуса, вход для технологического газа, расположенный на боковой стороне первого корпуса и несколько трубных пучков с U-образными трубами и перегородок, расположенных внутри корпуса, а технологический газ затем течет вниз по трубному пучку с U-образными трубами, поскольку между трубными пучками имеются только перегородки и нет мертвых зон, вход для технологического газа снабжен распределительным кольцом.

Предпочтительно, количество охладителей расплавленной соли составляет не менее 1, и они расположены последовательно и соединены соответственно с паровым барабаном сверхвысокого давления.

Предпочтительно, регулирующий клапан расплавленной соли соединен по меньшей мере с двумя охладителями расплавленной соли через канал для холодной соли и канал для горячей соли, охладитель расплавленной соли соединен с окислительным реактором через солевой канал для реактора, охладитель расплавленной соли снабжен вторым входом для котловой воды и выходом для пароводяной смеси.

Предпочтительно, между охладителем расплавленной соли и окислительным реактором предусмотрена опорная балка.

Для устройства для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида высота установки парового барабана сверхвысокого давления на 10~25 м превышает высоту установки охладителя расплавленной соли.

Способ получения парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида включает следующие этапы:

а) этап рекуперации тепла низкотемпературного технологического газа: питательная вода для котла проходит через межкорпусное пространство переключающего охладителя и нагревается технологическим газом после низкотемпературной реакции в межтрубном пространстве;

б) этап повышения давления котловой воды: давление котловой воды, вытекающей из переключающего охладителя, повышается с помощью повысительного насоса для котловой воды до тех пор, пока не попадает в паровой барабан сверхвысокого давления;

в) этап рекуперации тепла высокотемпературного технологического газа: котловая вода под давлением поступает в газовый охладитель и нагревается высокотемпературным технологическим газом на выходе окислительного реактора;

г) этап генерации пара высокого или сверхвысокого давления: нагретая котловая вода поступает в паровой барабан сверхвысокого давления, а затем поступает в охладитель расплавленной соли, образующийся пар высокого или сверхвысокого давления отделяется от жидкой фазы в барабане и вытекает наружу.

Предпочтительно, на этапе а) температура питательной воды для котла, поступающей в переключающий охладитель, составляет ≤125°С, а давление питательной воды для котла, поступающей в переключающий охладитель, составляет ≤4 МПа; температура технологического газа, поступающего в переключающий охладитель, составляет от 240°С до 300°С.

Предпочтительно, на этапе б) котловая вода поступает в деаэратор высокого давления или буферную емкость для котловой воды, а затем ее давление повышается с помощью насоса, рабочее давление на входе в буферную емкость для котловой воды составляет ≤3 МПа (изб.), а рабочее давление на входе в деаэратор высокого давления составляет от 0,3 МПа (изб.) до 2,0 МПа (изб.).

По сравнению с предшествующим уровнем техники настоящее изобретение достигает следующих технических результатов:

1. Уникальная конструкция для повышения промежуточного давления котловой воды и уникальная конструкция газового охладителя в настоящем изобретении делают газовый охладитель и переключающий охладитель очень простыми в изготовлении, позволяют эффективно рекуперировать тепло технологического газа, избегая при этом накопления пыли в технологическом газе и легко очищая налипшую смолу, и используются для массового образования пара высокого или сверхвысокого давления.

2. В настоящем изобретении один окислительный реактор оснащен несколькими охладителями расплавленной соли для разделения общего тепла реакции на несколько частей, уменьшая теплообменную нагрузку одного охладителя расплавленной соли, так что площадь теплообмена охладителя расплавленной соли может удовлетворить потребности образования пара высокого давления или пара сверхвысокого давления, значительно снижая сложность производства и риск использования охладителей расплавленной соли.

3. Способ производства по настоящему изобретению позволяет значительно увеличить давление парового побочного продукта из установки получения малеинового ангидрида до 15,6 МПа (изб.), значительно снижает энергопотребление устройства и имеет высокую экономическую эффективность.

Краткое описание чертежей

Чтобы более ясно проиллюстрировать настоящее изобретение или технические решения предшествующего уровня техники, ниже будут кратко представлены чертежи, которые необходимо использовать в вариантах осуществления, очевидно, что чертежи в последующем описании представляют собой лишь некоторые варианты осуществления настоящего изобретения, для специалистов в данной области техники другие чертежи могут быть получены на основе этих чертежей без приложения каких-либо творческих усилий.

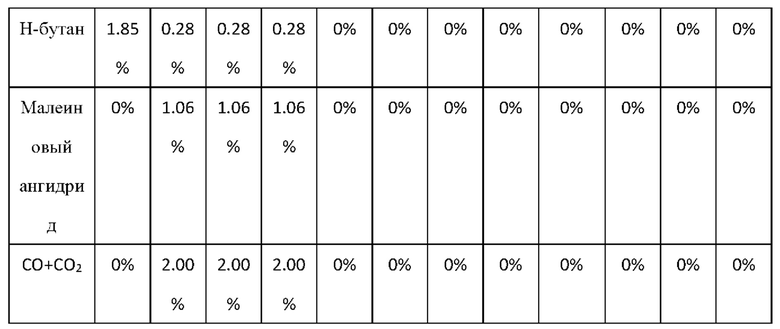

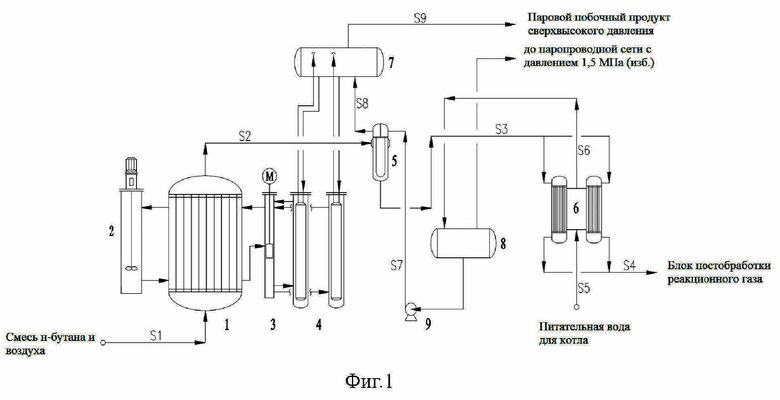

Фиг. 1 представляет собой схему блока окисления установки получения малеинового ангидрида окислением н-бутана согласно настоящему изобретению;

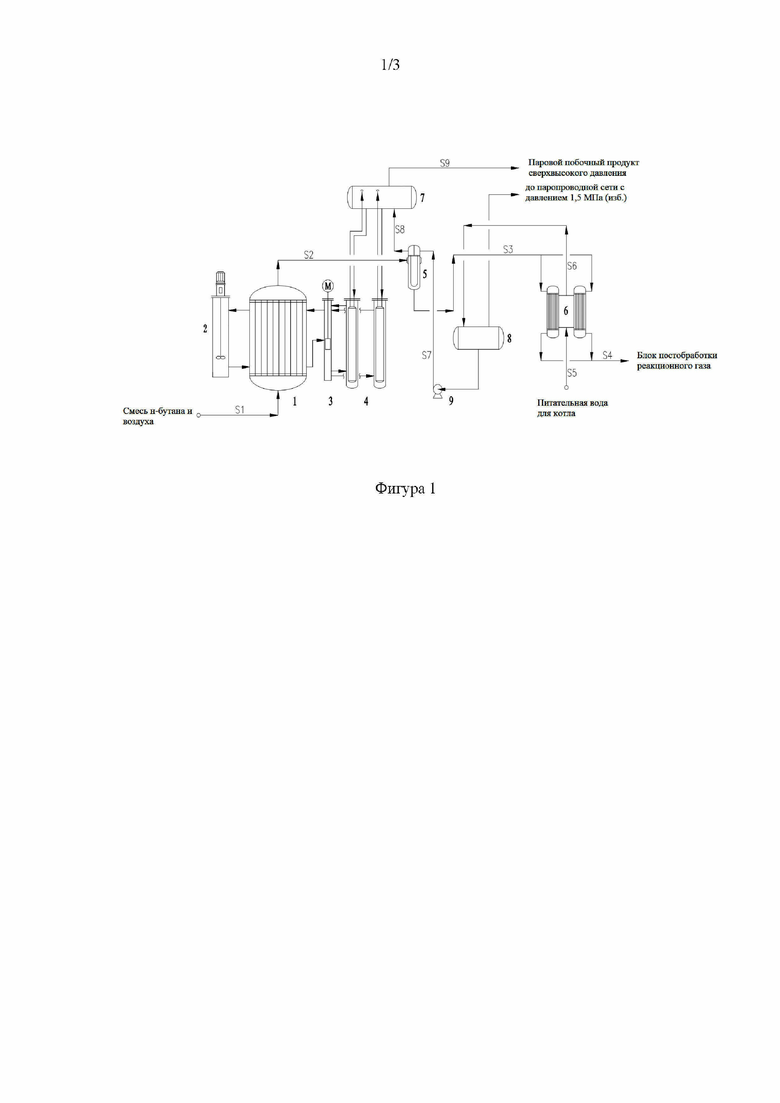

Фиг. 2 представляет собой вид сверху для распределения охладителя расплавленной соли и регулирующего клапана расплавленной соли согласно настоящему изобретению;

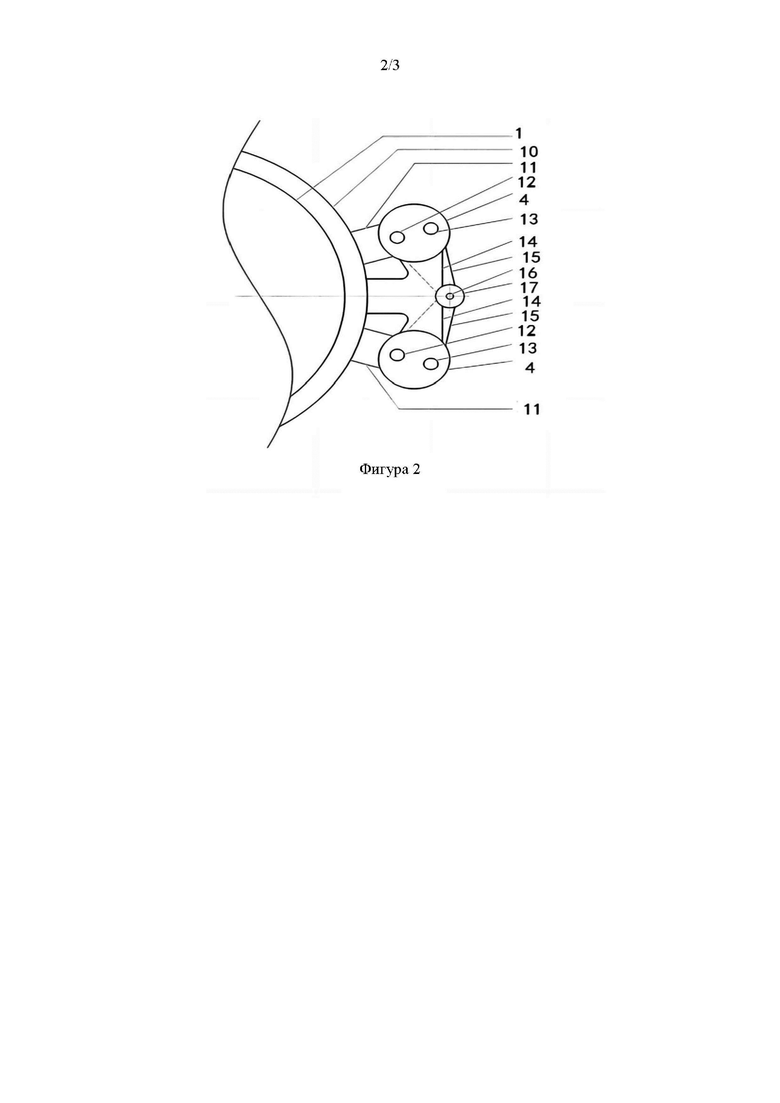

Фиг. 3 представляет собой структурную схему газового охладителя согласно настоящему изобретению;

Среди них: S1-S9 является номером циркуляции материалов: 1. Окислительный реактор; 2. Насос расплавленной соли; 3. Регулирующий клапан расплавленной соли; 4. Охладитель расплавленной соли; 5. Газовый охладитель; 6. Переключающий охладитель; 7. Паровой барабан сверхвысокого давления; 8. Буферная емкость для котловой воды; 9. Повысительный насос для котловой воды; 10. Солевой канал для реактора; 11. Опорная балка; 12. Второй вход для котловой воды; 13. Выход для пароводяной смеси; 14. Канал для холодной соли; 15. Канал для горячей соли; 16. Шток регулирующего клапана расплава соли; 17. Сердечник регулирующего клапана расплавленной соли; 18. Вход для технологического газа; 19. Выход для технологического газа; 20. Распределительное кольцо на входе; 21. Трубный пучок с U-образными трубами; 22. Перегородка; 23. Первый вход для котловой воды; 24. Первый выход для котловой воды; 25. Перегородка коробчатой трубы.

Осуществление изобретения

Ниже технические решения в вариантах осуществления настоящего изобретения будут ясно и полностью описаны со ссылкой на прилагаемые чертежи в вариантах осуществления настоящего изобретения, очевидно, что описанные варианты осуществления представляют собой лишь некоторые, а не все варианты осуществления настоящего изобретения, на основании вариантов осуществления настоящего изобретения все другие варианты осуществления, полученные специалистами в данной области техники без творческих усилий, подпадают под объем охраны настоящего изобретения.

Целью настоящего изобретения является создание устройства для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида и способ его производства, чтобы снизить сложность и производственные затраты на получение пара высокого давления или сверхвысокого давления.

Чтобы сделать вышеизложенные цели, особенности и преимущества настоящего изобретения более очевидными и понятными, настоящее изобретение будет описано более подробно ниже вместе с сопроводительными чертежами и конкретными вариантами осуществления.

Как представлено на Фиг. 1, устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида включает в себя паровой барабан сверхвысокого давления 7, первый путь и второй путь, соединенные соответственно параллельно с паровым барабаном сверхвысокого давления 7, первый путь включает насос расплавленной соли 2, окислительный реактор 1, регулирующий клапан и охладитель расплавленной соли 4, которые соединены последовательно, второй путь включает переключающий охладитель 6 и газовый охладитель 5, которые соединены последовательно, между переключающим охладителем 6 и газовым охладителем 5 последовательно устанавливаются и подключаются буферное устройство для котловой воды и повысительный насос для котловой воды 9.

Далее, буферное устройство для котловой воды представляет собой деаэратор высокого давления или буферную емкость для котловой воды 8.

Как представлено на Фиг. 3, газовый охладитель 5 включает в себя первый корпус, первый вход для котловой воды и первый выход для котловой воды, расположенные в верхней части первого корпуса, выход для технологического газа, расположенный в нижней части первого корпуса, вход для технологического газа 18, расположенный на боковой стороне первого корпуса и несколько трубных пучков с U-образными трубами и перегородок, расположенных внутри корпуса, вход для технологического газа 18 снабжен распределительным кольцом; далее, первый корпус имеет кожухотрубную конструкцию и расположен вертикально, котловая вода поступает в трубный пучок с U-образными трубами на стороне трубы с первого входа для котловой воды, после нагрева она вытекает с выхода для котловой воды и поступает в паровой барабан сверхвысокого давления 7, а технологический газ поступает в разъемное распределительное кольцо из входа для технологического газа на стороне корпуса, через распределительное кольцо поступает в трубный пучок с U-образными трубами, а затем течет вниз по трубному пучку с U-образными трубами, поскольку между трубными пучками имеются только перегородки и нет мертвых зон, пыль в технологическом газе также течет вниз и не накапливается в оборудовании, окончательно охлажденный технологический газ с пылью вытекает с выхода для технологического газа, расположенного в нижней части устройства и поступает в переключающий охладитель 6.

Как представлено на Фиг. 2, количество охладителей расплавленной соли 4 составляет не менее 1, и они расположены последовательно и соединены соответственно с паровым барабаном сверхвысокого давления 7.

Как представлено на Фиг. 2, регулирующий клапан расплавленной соли 3 соединен по меньшей мере с двумя охладителями расплавленной соли 4 через канал для холодной соли 14 и канал для горячей соли 15, охладитель расплавленной соли 4 соединен с окислительным реактором 1 через солевой канал для реактора 10, охладитель расплавленной соли 4 снабжен вторым входом для котловой воды 12 и выходом для пароводяной смеси 13; поток горячей расплавленной соли контролируется через сердечник регулирующего клапана расплавленной соли 3 и поступает в охладитель расплавленной соли 4 с помощью канала для горячей соли, после охлаждения он вытекает из охладителя расплавленной соли 4 и поступает в канал для холодной соли, затем возвращается в солевой канал для реактора 10, при этом котловая вода высокого давления поступает на вход охладителя расплавленной соли 4 на стороне трубы, после нагрева и испарения пароводяная смесь выводится с выхода на стороне трубы и поступает в паровой барабан.

Как представлено на Фиг. 2, между охладителем расплавленной соли 4 и окислительным реактором 1 предусмотрена опорная балка 11.

Далее, высота установки парового барабана сверхвысокого давления 7 на 10~25 м превышает высоту установки охладителя расплавленной соли 4.

Способ получения парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида включает следующие этапы:

а) этап рекуперации тепла низкотемпературного технологического газа: питательная вода для котла проходит через межкорпусное пространство переключающего охладителя 6 и нагревается технологическим газом после низкотемпературной реакции в межтрубном пространстве;

б) этап повышения давления котловой воды: давление котловой воды, вытекающей из переключающего охладителя 6, повышается с помощью повысительного насоса для котловой воды 9 до тех пор, пока не попадает в паровой барабан сверхвысокого давления 7;

в) этап рекуперации тепла высокотемпературного технологического газа: котловая вода под давлением поступает в газовый охладитель 5 и нагревается высокотемпературным технологическим газом на выходе из окислительного реактора 1;

г) этап генерации пара высокого или сверхвысокого давления: нагретая котловая вода поступает в паровой барабан сверхвысокого давления 7, а затем поступает в охладитель расплавленной соли 4, образующийся пар высокого или сверхвысокого давления отделяется из жидкой фазы в барабане 7 и вытекает наружу.

Далее, на этапе а) температура питательной воды для котла, поступающей в переключающий охладитель 6, составляет ≤125°С, а давление питательной воды для котла, поступающей в переключающий охладитель, составляет ≤4 МПа; температура технологического газа, поступающего в переключающий охладитель, составляет от 240°С до 300°С; далее, межкорпусное пространство переключающего охладителя 6 имеет конструкцию с более низким давлением, с рабочим давлением 2 МПа (изб.) и расчетным давлением 2,5 МПа (изб.), что еще больше упрощает конструкцию компенсатора и снижает инвестиции в оборудование.

Далее, на этапе б) котловая вода сначала поступает в деаэратор высокого давления или буферную емкость для котловой воды 8, а затем ее давление повышается с помощью насоса, рабочее давление на входе в буферную емкость для котловой воды 8 составляет ≤3 МПа (изб.), а рабочее давление на входе в деаэратор высокого давления составляет от 0,3 МПа (изб.) до 2,0 МПа (изб.).

Далее, в повысительном насосе для котловой воды 9 используется центробежный насос, а в качестве привода центробежного насоса может использоваться двигатель или паровая турбина.

Далее, на этапе в) питательная вода для котла после повышения давления поступает в межтрубное пространство газового охладителя 5.

Далее, на этапе в) температура нагретой котловой воды составляет ≥240°С. Далее, на этапе в) температура нагретой котловой воды составляет ≥280°С. Далее, на этапе г) рабочее давление парового барабана составляет ≤15,6 МПа (изб.). Далее, на этапе г) рабочее давление парового барабана составляет ≥5,5 МПа (изб.). Далее, на этапе г) рабочее давление парового барабана составляет ≥7,0 МПа (изб.).

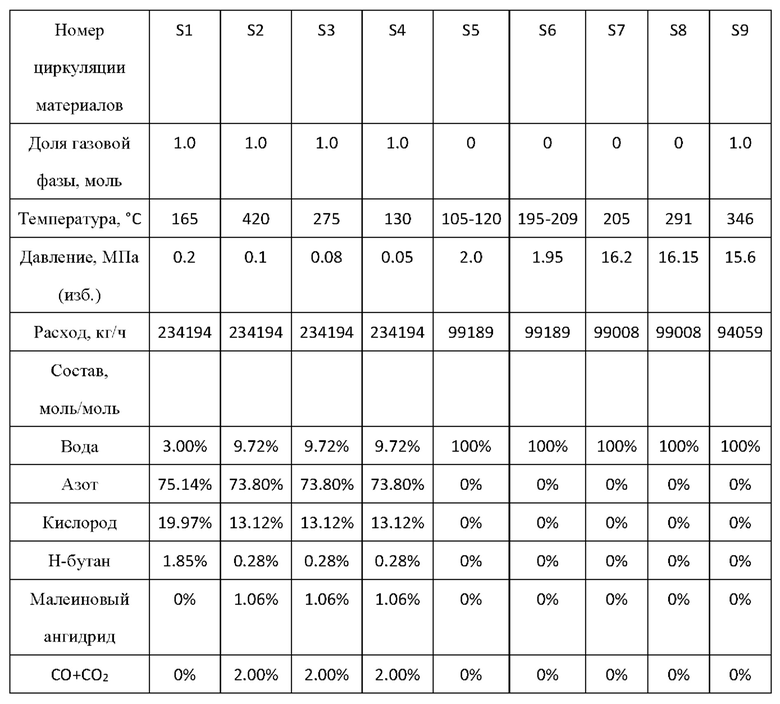

Вариант осуществления 1:

В качестве примера поясняется блок реакции одной производственной линии производительностью 67 000 тонн малеинового ангидрида/год:

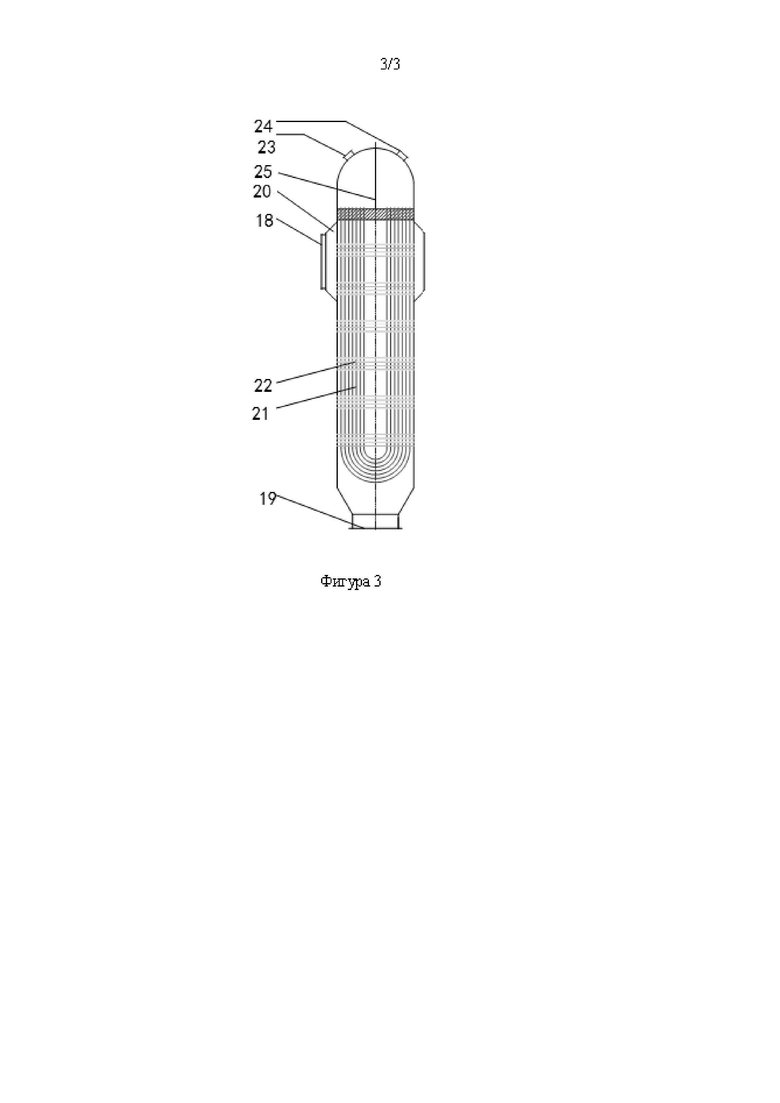

Используется трубчатый реактор с неподвижным слоем, скорость подачи н-бутана составляет 8840 кг/ч (чистота 98 мол.%), концентрация н-бутана в газе S1, поступающем в окислительный реактор 1, составляет 1,85 мол.%, температура реакции 420°С, степень конверсии н-бутана составляет 85%, а весовой выход малеинового ангидрида на выходе из реактора составляет 98 мас. % (8,55 т/ч), выделяющееся тепло отводится от расплавленной соли на стороне корпуса, направляется в охладитель расплавленной соли для производства пара давлением 15,6 МПа (изб.), имеются 2 охладителя расплавленной соли. Температура технологического газа S2 после реакции составляет 420°С, помимо ~1 мол.% продукта реакции малеинового ангидрида, газ также содержит такие компоненты, как О2, N2, СО, СО2, H2O, а также включает пыль, сдутую со слоя катализатора, и смолу с высокой температурой замерзания, образующуюся в ходе реакции. Между прореагировавшим технологическим газом и питательной водой для котла происходит обмен тепла для рекуперации тепла.

Питательная вода для котла S5, поступающая в переключающий охладитель 6, обработана, и содержание кислорода в питательной воде для котла должно быть ≤7 мкг/л, для удовлетворения этого требования можно использовать термический деаэратор высокого или среднего давления. Кроме того, водородная проводимость (25°С), твердость, железо, медь, натрий, кремнезем, хлорид-ионы, TOCi и другие показатели также должны соответствовать требованиям GBT 12145-2016. Поскольку температура питательной воды для котла, вытекающей из деаэратора, относительно высока, обычно 133~158°С, использовать эту воду для охлаждения реакционного технологического газа до 130°С невозможно. Кроме того, из-за изменения начального и конечного условий работы переключающего охладителя 6 (ухудшается эффект теплопередачи из-за осаждения смол) необходимо корректировать температуру питательной воды для котла и регулировать разность температур теплопередачи переключающего охладителя 6 для адаптации к условиям работы всего рабочего цикла. Поэтому, прежде чем питательная вода для котла попадет в переключающий охладитель 6, ее необходимо охладить для регулировки температуры. В настоящем варианте осуществления температура питательной воды для котла, поступающей в переключающий охладитель 6, составляет 105 (с накипью) ~120 (без накипи)°С, а тепло во время регулировки температуры может использоваться для выработки пара низкого давления или горячей воды.

После очистки качества воды и регулировки температуры низкотемпературная и низконапорная питательная вода для котла S5 (с температурой 105~120°С, давлением 2,2 МПа (изб.)) поступает в межкорпусное пространство переключающего охладителя 6, а прореагировавший технологический газ S3 охлаждается от 275°С до 130°С (S4), а питательная вода для котла нагревается до 195~209°С (S6, что соответствует температуре воды на входе).

Нагретая котловая вода поступает в буферную емкость для котловой воды, рабочее давление буферной емкости для котловой воды составляет 1,5 МПа (изб.) (это давление учитывает, что при нахождении переключающего охладителя 6 в состоянии предельного накипеобразования в буферную емкость для котловой воды поступает котловая вода с более низкой температурой, после этого рабочее давление все еще может поддерживаться), когда переключающий охладитель 6 без накипи, небольшое количество мгновенного испарения произойдет, когда питательная вода для котла S6 с более высокой температурой поступает в буферный емкость для котловой воды, а выпаренный пар с давлением 1,5 МПа (изб.) поступает в паропроводная сеть с давлением 1,5 МПа (изб.) и на трубопроводе не устанавливается контрольный клапан давления. Насыщенная вода с давлением 1,5 МПа (изб.) и температурой 201°С в буферном емкости для котловой воды повышается до 16,2 МПа с помощью повысительного насоса для котловой воды, а затем направляется на межтрубное пространство газового охладителя 5.

Питательная вода для котла высокого давления S7 обменивается теплотой с технологическим газом S2 на выходе из реактора в газовом охладителе 5, реакционный технологический газ S2 проходит через межкорпусное пространство газового охладителя 5, и температура падает с 420°С до 275°C(S3), в то время как питательная вода для котла высокого давления S7 проходит через межтрубное пространство газового охладителя 5, и температура повышается с 205°С (мощность насоса вызывает повышение температуры котловой воды) до 291°C (S8), а затем поступает в паровой барабан сверхвысокого давления 7.

Рабочее давление парового барабана сверхвысокого давления 7 составляет 15,6 МПа (изб.), а рабочая температура представляет собой температуру насыщения 346°С при соответствующем давлении. По мере увеличения давления парового побочного продукта плотность пара также увеличивается, а плотность котловой воды уменьшается с ростом температуры, следовательно, разница плотностей между паром и котловой водой намного меньше, чем в традиционном паровом процессе с побочным продуктом 4,0~5,5 МПа (изб.), поэтому паровой барабан сверхвысокого давления обычно устанавливается на более высоком месте, в настоящем варианте осуществления паровой барабан сверхвысокого давления 7 находится на 20 м выше, чем охладитель расплавленной соли. Котловая вода в паровом барабане сверхвысокого давления поступает в охладитель расплавленной соли, нагревается горячей расплавленной солью температурой 420°С, образует пароводяную смесь и затем возвращается в паровой барабан сверхвысокого давления 7, после разделения газа и жидкости паровой побочный продукт сверхвысокого давления (с давлением 15,6 МПа (изб.), расходом 94,1 т/ч) выходит из выхода парового барабана. В среднем на каждую 1 т произведенного малеинового ангидрида в качестве побочного продукта образуется 11,0 т пара сверхвысокого давления с давлением 15,6 МПа (изб.).

На фигуре 3 поток горячей расплавленной соли контролируется сердечником регулирующего клапана расплавленной соли и поступает в охладитель расплавленной соли 4 через канал для горячей соли 15, после охлаждения вытекает из охладителя расплавленной соли 4 в канал для холодной соли 14 и возвращается в солевой канал для реактора 10, а котловая вода высокого давления поступает на вход охладителя расплавленной соли 4 на стороне трубы, после нагрева и испарения пароводяная смесь выводится из выхода на стороне трубы и поступает в паровой барабан.

Данные циркуляции материалов представлены в Таблице 1.

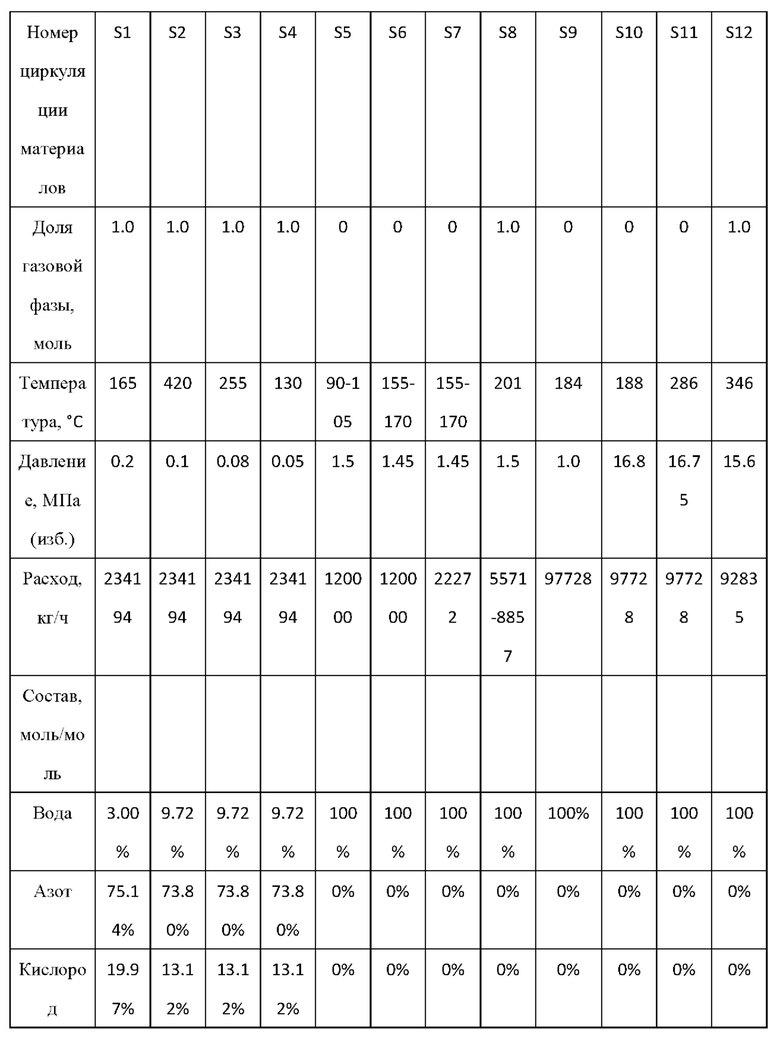

Вариант осуществления 2:

Буферный емкость для котловой воды заменен на деаэратор высокого давления, рабочее давление деаэратора высокого давления составляет 1,0 МПа (изб.), горячая вода, поступающая в переключающий охладитель, представляет собой питательную воду для котла с температурой 90~105°С, остальные условия те же как в варианте осуществления 1.

Таблица данных циркуляции материалов представлена в таблице 2.

Адаптивные изменения, основанные на реальных потребностях, входят в объем настоящего изобретения.

Следует отметить, что специалистам в данной области техники очевидно, что настоящее изобретение не ограничивается деталями приведенных выше примерных вариантов осуществления, и настоящее изобретение может быть реализовано в других конкретных формах, не отступая от сущности или основных характеристик настоящего изобретения. Следовательно, варианты осуществления следует рассматривать как иллюстративные и неограничительные с любой точки зрения, а объем настоящего изобретения определяется прилагаемой формулой изобретения, а не приведенным выше описанием, поэтому предполагается, что все изменения, входящие в смысл и диапазон эквивалентов формулы изобретения, включены в изобретение. Любые ссылочные обозначения в формуле изобретения не должны истолковываться как ограничивающие данную формулу изобретения.

Настоящее изобретение раскрывает устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида и способ его производства. Устройство включает в себя паровой барабан сверхвысокого давления, подсоединенный насос расплавленной соли, окислительный реактор, регулирующий клапан и охладитель расплавленной соли, а также подключенный переключающий охладитель и газовый охладитель, а между переключающим охладителем и газовым охладителем расположены буферное устройство для котловой воды и повысительный насос для котловой воды; уникальная конструкция для повышения промежуточного давления котловой воды и уникальная конструкция газового охладителя в настоящем изобретении делают газовый охладитель и переключающий охладитель очень простыми в изготовлении, позволяют эффективно рекуперировать тепло технологического газа, избегая при этом накопления пыли в технологическом газе и легко очищая налипшую смолу, и используются для массового образования пара высокого или сверхвысокого давления, в то же время один окислительный реактор оснащен несколькими охладителями расплавленной соли для разделения общего тепла реакции на несколько частей, уменьшая теплообменную нагрузку одного охладителя расплавленной соли, так что площадь теплообмена охладителя расплавленной соли может удовлетворить потребности образования пара высокого давления или пара сверхвысокого давления, снижая сложность производства и риск использования охладителей расплавленной соли. Техническим результатом является эффективное рекуперирование тепла технологического газа; снижение сложности производства; значительное снижение энергопотребления устройства. 2 н. и 6 з.п. ф-лы, 3 ил., 2 табл.

1. Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида, отличающееся тем, что оно включает в себя паровой барабан сверхвысокого давления, первый путь и второй путь, соединенные соответственно параллельно с паровым барабаном сверхвысокого давления, первый путь включает насос расплавленной соли, окислительный реактор, регулирующий клапан и охладитель расплавленной соли, которые соединены последовательно, второй путь включает переключающий охладитель и газовый охладитель, которые соединены последовательно, между переключающим охладителем и газовым охладителем последовательно устанавливаются и подключаются буферное устройство для котловой воды и повысительный насос для котловой воды; газовый охладитель включает в себя первый корпус, первый вход для котловой воды и первый выход для котловой воды, расположенные в верхней части первого корпуса, выход для технологического газа, расположенный в нижней части первого корпуса, вход для технологического газа, расположенный на боковой стороне первого корпуса, и несколько трубных пучков с U-образными трубами и перегородок, расположенных внутри корпуса, а технологический газ затем течет вниз по трубному пучку с U-образными трубами, поскольку между трубными пучками имеются только перегородки и нет мертвых зон, вход для технологического газа снабжен распределительным кольцом.

2. Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида по п. 1, отличающееся тем, что буферное устройство для котловой воды представляет собой деаэратор высокого давления или буферную емкость для котловой воды.

3. Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида по п. 1, отличающееся тем, что количество охладителей расплавленной соли составляет не менее 1, и они расположены последовательно и соединены соответственно с паровым барабаном сверхвысокого давления.

4. Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида по п. 3, отличающееся тем, что регулирующий клапан расплавленной соли соединен по меньшей мере с двумя охладителями расплавленной соли через канал для холодной соли и канал для горячей соли, охладитель расплавленной соли соединен с окислительным реактором через солевой канал для реактора, охладитель расплавленной соли снабжен вторым входом для котловой воды и выходом для пароводяной смеси.

5. Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида по п. 4, отличающееся тем, что между охладителем расплавленной соли и окислительным реактором предусмотрена опорная балка.

6. Устройство для образования парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида по п. 1, отличающееся тем, что высота установки парового барабана сверхвысокого давления на 10~25 м превышает высоту установки охладителя расплавленной соли.

7. Способ получения парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида, отличающийся тем, что он включает следующие этапы:

а) этап рекуперации тепла низкотемпературного технологического газа: питательная вода для котла проходит через межкорпусное пространство переключающего охладителя и нагревается технологическим газом после низкотемпературной реакции в межтрубном пространстве;

б) этап повышения давления котловой воды: давление котловой воды, вытекающей из переключающего охладителя, повышается с помощью повысительного насоса для котловой воды до тех пор, пока не попадает в паровой барабан сверхвысокого давления;

в) этап рекуперации тепла высокотемпературного технологического газа: котловая вода под давлением поступает в газовый охладитель и нагревается высокотемпературным технологическим газом на выходе окислительного реактора;

г) этап генерации пара высокого или сверхвысокого давления: нагретая котловая вода поступает в паровой барабан сверхвысокого давления, а затем поступает в охладитель расплавленной соли, образующийся пар высокого или сверхвысокого давления отделяется от жидкой фазы в барабане и вытекает наружу;

на этапе а) температура питательной воды для котла, поступающей в переключающий охладитель, составляет ≤125°С, а давление питательной воды для котла, поступающей в переключающий охладитель, составляет ≤4 МПа; температура технологического газа, поступающего в переключающий охладитель, составляет от 240 до 300°С.

8. Способ получения парового побочного продукта высокого или сверхвысокого давления из установки получения малеинового ангидрида по п. 7, отличающийся тем, что на этапе б) котловая вода поступает в деаэратор высокого давления или буферную емкость для котловой воды, а затем ее давление повышается с помощью насоса, рабочее давление на входе в буферную емкость для котловой воды составляет ≤3 МПа (изб.), а рабочее давление на входе в деаэратор высокого давления составляет от 0,3 до 2,0 МПа (изб.).

| CN 102635845 A, 15.08.2012 | |||

| CN 108727313 A, 02.11.2018 | |||

| CN 110142007 A, 20.08.2019 | |||

| Опора вала | 1989 |

|

SU1733746A1 |

| CN 213983493 U, 17.08.2021 | |||

| CN 217383919 U, 06.09.2022 | |||

| US 3171791 A, 02.03.1965 | |||

| US 5869011 A, 09.02.1999 | |||

| Способ приведения в действие машин в контуре парогенерации установки по производству этилена и объединенная система установки по производству этилена и электростанции | 2020 |

|

RU2804471C2 |

Авторы

Даты

2025-03-11—Публикация

2024-01-08—Подача