Область техники, к которой относится изобретение

Изобретение относится к химической технологии, в частности к производству различного промежуточного химического сырья, а именно к способу прямого гидрирования малеинового ангидрида с получением 1,4-бутандиола и янтарного ангидрида.

Предпосылки создания изобретения

4-бутандиол (БДО) и янтарный ангидрид (ЯАД) являются важным органическим и тонким химическим сырьем, которое широко используется в медицине, химической, текстильной, бумажной, автомобильной промышленности, при производстве бытовой химии и других областях. Из БДО можно получить тетрагидрофуран (ТГФ), полибутилентерефталат (ПБТ), полибутиленсукцинат (ПБС), γ-бутиролактон (ГБЛ), полиуретановую смолу (ПУ), покрытия и пластификаторы. Среди них ТГФ может использоваться для производства политетраметиленбутиленгликоля (ПТМЕГ), который является сырьем для синтеза высокоэластичного спандекса (лайкры), полиэфирного эластомера и термопластичного полиуретана; спандекс в основном используется для производства высокоэластичного трикотажа для производства спортивной одежды и купальников. Кроме того, полибутилен сукцинат (ПБС), получаемый полимеризацией БДО и ЯАД, является биоразлагаемым материалом со значительным ростом количества пластмассы, подвергающейся биохимическому разложению, 1,4-бутандиол в качестве основного сырья привлек к себе пристальное внимание людей.

В настоящее время основными методами производства БДО являются: ① Ацетилен-формальдегидный метод, ② Метод гидрирования малеинового ангидрида, ③ Бутадиеновый метод и ④ Метод пропиленоксида. В настоящее время отечественные предприятия по производству БДО в основном используют ацетилено-формальдегидный метод и метод гидрирования малеинового ангидрида. Ацетилен-формальдегидный метод основан на реакции ацетилена и формальдегида для получения 1,4-бутиндиола, который затем гидрируется для получения 1,4-бутендиоата, и далее каталитически гидрируется для получения 1,4-бутандиола, после удаления ионов металлов с помощью ионообменной смолы, чистый продукт получается путем дистилляции и рафинирования. Поскольку ацетилен, получаемый с помощью ацетилено-формальдегидного метода, происходит из дешевого карбида кальция, стоимость производства БДО, получаемого с помощью ацетилено-формальдегидного метода, сравнительно низкая, что серьезно снижает прибыль устройств для производства БДО по методу малеинового ангидрида, затрудняя в свою очередь развитие устройств для производства БДО по методу малеинового ангидрида, поэтому БДО в нашей стране в основном производится по ацетилено-формальдегидному методу. Однако самым большим недостатком процесса производства БДО ацетилен-формальдегидным методом является серьезная проблема охраны окружающей среды: карбид кальция, используемый для производства ацетилена, после использования образует очень большое количество карбидного шлака, который оказывает разрушительное воздействие на окружающую среду вокруг завода, поэтому установки ацетилен-формальдегидного метода в основном расположены в малонаселенных местах, например, на северо-западе нашей страны. С активной реализацией политики Китая по ограничению развития высокоэнергоемких и загрязняющих окружающую среду производств и политики поощрения энергосбережения и сокращения выбросов, возможность дальнейшего применения устройств БДО на основе ацетилен-формальдегидного метода в будущем значительно снизится, в то время как метод малеинового ангидрида наоборот будет набирать ускоренные темпы развития благодаря преимуществам низких инвестиций, высокого качества продукции и низкого выброса загрязняющих веществ.

Метод производства гидрирования малеинового ангидрида включает прямую и этерификационную гидрогенизацию малеинового ангидрида, при этом прямая гидрогенизация малеинового ангидрида была впервые успешно разработана японскими компаниями Mitsubishi Oil и Mitsubishi Chemical в начале 1970-х годов. Метод осуществляется в два этапа: на первом этапе используется катализатор никель Ренея для гидрирования, сырьем для реакции является малеиновый ангидрид, а условия реакции составляют 210-280°C, 6-12 МПа. На этом этапе в основном образуется янтарный ангидрид. Далее на втором этапе происходит его дальнейшее гидрирование с получением 1,4-бутандиола, условия реакции 250°C, 10 МПа, и время реакции составляет 6 часов, степень преобразования малеинового ангидрида может достигать 100%, и селективность выше 98%. В дополнение к 1,4-бутандиолу, основными побочными продуктами являются тетрагидрофуран и γ-бутиролактон.

Особенностью данной технологии является то, что состав продуктов может быть изменен в зависимости от различных условий процесса, и одновременно могут быть получены тетрагидрофуран, γ-бутиролактон и 1,4-бутандиол. Основным недостатком можно выделить то, что условия реакции очень жесткие, требующие обширной переработки водорода при высоких рабочих давлениях.

В начале 1980-х годов британская компания Dawy успешно разработала технологию этил-этерификации и гидрирования малеинового ангидрида для получения 1,4-бутандиола. Условия реакции намного мягче, чем при прямом гидрировании малеинового ангидрида, и она также может использоваться для совместного получения 1,4-бутандиола, тетрагидрофурана и γ-бутиролактона. Патенты US 4795824, US 4584419, US 4751334 и CN 103360209 A представляют собой методы получения 1,4-бутандиола путем этерификации и гидрирования малеинового ангидрида. В устройстве для промышленного производства используется процесс метил-этерификации малеинового ангидрида, который является более приемлемым, чем метод этил-этерификации. Преимуществами новой технологии являются высокая чистота продукта и мягкие условия реакции, однако из-за введения стадии этерификации она предполагает более длительный технологический процесс и требует больших инвестиций, а из-за вводимой азеотропной смеси метанола с тетрагидрофураном, являющихся основным побочным продуктом реакции, мы получаем повышение расхода энергии на разделение, что и делает энергопотребление процесса гидрирования этерификации малеинового ангидрида более высоким, и, таким образом, он не может конкурировать с методом ацетилен-формальдегида в течение длительного времени, что приводит к долгосрочной стагнации отечественных устройств по производству БДО, использующих метод этерификации и гидрирования малеинового ангидрида.

Поскольку сырье для производства малеинового ангидрида сменило бензол на значительно более дешевый н-бутан, BASF, Du Pont, BP и другие компании в 1990-х годах разработали собственные технологии окисления нормального бутана, которые напрямую гидрировали малеиновую кислоту с получением 1,4-бутандиола, γ-бутиролактона и тетрагидрофурана без разделения. Эта технология упрощает процесс этерификации и гидрирования малеинового ангидрида, но малеиновая кислота чрезвычайно агрессивна, она требует дорогостоящих специальных материалов для последующего гидрирования, титан же является подходящим коррозионностойким материалом, но это значительно увеличивает инвестиционные затраты на данную технологию.

Несмотря на некоторые технологические усовершенствования, основные недостатки традиционных технологий так и не были кардинально решены, к примеру, жесткие условия реакции, дорогое оборудование и материалы, высокие инвестиционные затраты, сложные процессы, трудное разделение, высокие энергозатраты.

Объектом настоящего изобретения является способ получения 1,4-бутандиола путем прямого гидрирования малеинового ангидрида, служащего сырьем, в мягких условиях реакции, и одновременного совместного получения янтарного ангидрида без введения метанола, вызывающего трудности разделения, для снижения потребления энергии, и без введения малеиновой кислоты, вызывающей серьезную коррозию оборудования, для снижения инвестиций в устройство. Это недорогой метод производства БДО, способный конкурировать с существующим ацетилен-формальдегидным методом.

Краткое изложение сущности изобретения

Техническая проблема, решаемая настоящим изобретением, заключается в том, что в традиционных способах условия реакции жесткие, материалы для оборудования дорогие, инвестиционные затраты высокие, процессы сложные, разделение трудное, энергопотребление высокое, а экономические показатели низкие. Изобретение обеспечивает экологически чистый и недорогой способ получения 1,4-бутандиола с использованием малеинового ангидрида в качестве сырья.

Для решения вышеупомянутых проблем техническая схема, принятая в изобретении, включает следующие этапы:

Способ прямого гидрирования малеинового ангидрида с получением 1,4-бутандиола (БДО) и янтарного ангидрида, отличающийся тем, что малеиновый ангидрид гидрируют в две стадии с получением продуктов БДО и янтарного ангидрида;

способ включает следующие стадии:

a. гидрирование малеинового ангидрида:

жидкофазный малеиновый ангидрид и γ-бутиролактон из установки последующего разделения смешиваются и нагреваются подающим нагревателем, а затем поступают в верхнюю часть газификационной колонны. Чистый водород и циркулирующий водород смешиваются и нагреваются, затем поступают в нижнюю часть газификационной колонны. Малеиновый ангидрид газифицируется в газификационной колонне, газофазный материал в верхней части колонны нагревается в теплообменнике подачи и отвода малеинового ангидрида, и затем поступает в реактор гидрирования, где небольшая часть материала в нижней части газификационной колонны отделяется и направляется в емкость тяжелого масла в зоне промежуточного резервуара, а остальная часть — возвращается в газификационную колонну после нагрева;

в реакторе гидрирования малеиновый ангидрид и водород реагируют под действием катализатора гидрирования с образованием γ-бутиролактона, янтарного ангидрида, тетрагидрофурана и воды, при этом янтарный ангидрид гидрируется с образованием γ-бутиролактона, а небольшое количество янтарного ангидрида гидрируется с образованием янтарной кислоты. Продукт гидрирования охлаждается шаг за шагом для осуществления газожидкостного разделения, газофазный продукт гидрирования поступает в циркулирующий водородный компрессор после охлаждения и возвращается в водородный нагреватель установки газификации малеинового ангидрида, а жидкофазный продукт отделяется в последующей установке рафинирования продукта янтарного ангидрида;

b. переработка продуктов янтарного ангидрида, которая включает в себя стабилизационную колонну, дегидратационную колонну, светоабсорбирующую колонну и колонну для обезвешивания;

сначала реакционный раствор малеинового ангидрида поступает в стабилизационную колонну. Вода, н-бутанол, тетрагидрофуран и т.п., отделенные от верхней части стабилизационной колонны, поступают в дегидратационную колонну. Сточные воды, содержащие небольшое количество н-бутанола и тетрагидрофурана, отделяются от верхней части дегидратационной колонны и направляются наружу для очистки воды; γ-бутиролактон и небольшое количество янтарного ангидрида в нижней части дегидратационной колонны возвращаются в стабилизационную колонну. Продуктами в нижней части стабилизационной колонны являются γ-бутиролактон, янтарный ангидрид и янтарная кислота, которые перекачиваются в светоабсорбирующую колонну;

неконденсированный газовый продукт, охлажденный в верхней части светоабсорбирующей колонны, направляется в колонну дегидратации для разделения, а продукт в жидкой фазе в верхней части колонны после охлаждения разделяется на три части, одна из которых рециркулирует в установку гидрирования малеинового ангидрида в качестве растворителя, вторая направляется в резервуар в качестве продукта, а остальная часть поступает в установку гидрирования γ-бутиролактона. В результате реакции дегидратации янтарной кислоты в светоабсорбирующей колонне образуется янтарный ангидрид, а сырой янтарный ангидрид в нижней части колонны перекачивается в колонну для обезвешивания для дальнейшего разделения. Продукт янтарного ангидрида получают путем разделения в верхней части колонны для обезвешивания, затем его перекачивают в резервуар для продукта янтарного ангидрида в резервуар. Тяжелое масло получается в нижней части колонны для обезвешивания и перекачивается в емкость для тяжелого масла в резервуар;

c. гидрогенизация γ-бутиролактона: γ-бутиролактон (ГБЛ), полученный из установки рафинирования продукта янтарного ангидрида, смешивается с ГБЛ, возвращенным из последующей установки рафинирования БДО, а затем закачивается и нагревается в реакторе гидрирования ГБЛ для реакции со свежим водородом, поступающим извне, и циркулирующим водородом из реакции гидрирования ГБЛ, с получением БДО, а также небольшого количества тетрагидрофурана, н-бутанола и ацеталя;

после пошагового охлаждения продукт реакции разделяется на газ и жидкость, газофазный продукт возвращается в реактор под давлением компрессора рециркулирующего водорода, а жидкофазный — поступает на последующую установку рафинирования БДО;

d. переработка продукта БДО: жидкая фаза продукта гидрирования ГБЛ после охлаждения транспортируется в колонну регенерации ГБЛ по трубопроводу, и ГБЛ транспортируется насосом в установку гидрирования γ-бутиролактона для последующих реакций после охлаждения продукта в верхней части колонны, неконденсированный газ в верхней части колонны далее криогенно отделяется, а вода и легкие компоненты отправляются наружу для очистки воды. Материал в нижней части колонны перекачивается в колонну для получения продукта БДО, который производится в верхней части колонны для получения продукта БДО и перекачивается в емкость в резервуар; ацеталь и другие тяжелые компоненты производятся в нижней части колонны для получения продукта БДО и перекачиваются в резервуар для хранения;

соотношение масс малеинового ангидрида и циркулирующего γ-бутиролактона составляет 0,5-2, рабочее давление в колонне газификации малеинового ангидрида составляет 0,1-1 МПа, рабочая температура составляет 120-220°C, циркулирующий материал реактора колонны возвращается в колонну при нагреве до 140-220°C, масса циркулирующего материала в 5-10 раз превышает массу жидкофазного сырьевого материала, температура жидкофазного материала и водорода при входе в колонну газификации составляет 100-150°C, молярное соотношение газообразного водорода и малеинового ангидрида при подаче составляет 20-200;

в процессе гидрирования малеинового ангидрида, реакция гидрирования разделена на четыре секции, температура реакции между каждыми двумя секциями регулируется давлением пара, производимого из котла-утилизатора, при этом давление пара составляет 1-2,5 МПа; температура реакции каждой секции составляет 200-300°C, давление реакции — 0,1-1 МПа, массовая объемная скорость малеинового ангидрида — 0,05-1, а в качестве катализатора гидрирования используется катализатор Cu-Ni-Al2O3/SiO2.

В предпочтительном варианте осуществления: в процессе переработки продукта янтарного ангидрида все колонны являются колоннами с отрицательным давлением, и условия работы каждой колонны следующие:

(1) стабилизационная колонна: давление в верхней части колонны составляет 5-50 кПа, количество идеальных тарелок составляет 20-50, температура в верхней части колонны — составляет 45-100°C, флегмовое число — 3-10, температура реактора колонны — 120-180°C;

(2) дегидратационная колонна: давление в верхней части колонны составляет 5-50 кПа, количество идеальных тарелок 30-50, температура в верхней части колонны — 45-80°C, флегмовое число — 0,5-5, температура реактора колонны — 100-150°C;

(3) светоабсорбирующая колонна: давление в верхней части колонны 10-60 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 120-180°C, флегмовое число — 0,5-5, температура реактора колонны — 200-250°C;

(4) колонна для обезвешивания: давление в верхней части колонны 10-50 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 160-200°C, флегмовое число — 1-5, температура реактора колонны — 180-210°C;

все вакуумные системы вышеуказанных колонн используют жидкостно-кольцевой насос с γ-бутиролактоном в качестве герметизирующей жидкости, дегидратационная колонна и светоабсорбирующая колонна имеют общую вакуумную систему, а колонна стабилизации и колонна для обезвешивания используют независимые вакуумные системы соответственно.

В предпочтительном варианте осуществления: в процессе гидрирования γ-бутиролактона молярное соотношение водорода и γ-бутиролактона составляет 20-300, температура реакции контролируется на уровне 120-200°C, давление реакции — на уровне 2-8 МПа, часовая массовая скорость жидкости γ-бутиролактона составляет 0,05-2, а катализатором гидрирования является катализатор Cu-Ni-Al2O3/SiO2.

В предпочтительном варианте осуществления: в процессе переработки продуктов БДО все колонны являются колоннами с отрицательным давлением, и условия работы каждой колонны следующие:

(1) колонна регенерации ГБЛ: давление в верхней части колонны составляет 5-50 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 100-150°C, флегмовое число 2-5, температура реактора колонны — 150-200°C;

(2) колонна для получения продукта БДО: давление в верхней части колонны 2-50 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 120-160°C, флегмовое число 0,5-5, температура реактора колонны — 180-220°C;

вакуумная система вышеупомянутой колонны регенерации ГБЛ использует жидкостно-кольцевой насос с ГБЛ в качестве герметизирующей жидкости, а вакуумная система колонны производства БДО использует жидкостно-кольцевой насос с БДО в качестве герметизирующей жидкости.

По сравнению с предшествующим уровнем техники настоящее изобретение обладает следующими преимуществами:

1. В способе прямого гидрирования малеинового ангидрида с получением БДО и янтарного ангидрида, предусмотренном настоящим изобретением, степень конверсии малеинового ангидрида составляет более 99%, общая селективность таких продуктов, как БДО, янтарный ангидрид и γ-бутиролактон составляет более 90%, а доля каждого продукта может быть отрегулирована путем правильной настройки условий реакции гидрирования малеинового ангидрида на первом этапе для удовлетворения меняющегося рыночного спроса.

2. По сравнению со способом этерификации и гидрирования малеинового ангидрида в настоящем изобретении отсутствует стадия этерификации, что не только упрощает весь процесс и уменьшает инвестиции в оборудование, но и также снижает эксплуатационные расходы. Поскольку не требуется вводить метанол или любой другой спирт, продукт гидрирования имеет простой состав и легко отделяется, что также снижает потребление энергии на разделение, и как результат — способ настоящего изобретения может значительно снизить затраты на производство БДО.

3. По сравнению с процессом прямого гидрирования малеиновой кислоты настоящее изобретение позволяет избежать сильной коррозии, вызываемой водным раствором малеиновой кислоты, и при использовании способа настоящего изобретения можно использовать обычные материалы из нержавеющей стали вместо специальных, таких как титановые сплавы, что позволяет значительно сократить инвестиции в оборудование. По сравнению с гидрированием водного раствора малеиновой кислоты, способ настоящего изобретения также может повысить эффективность гидрирования малеинового ангидрида, тем самым снижая рабочее давление и температуру гидрирования малеинового ангидрида и смягчая жесткие условия реакции традиционных методов гидрирования. Основная причина этого преимущества заключается в том, что, поскольку растворимость водорода в малеиновом ангидриде намного выше, чем в воде, давление гидрирования может быть значительно снижено при применении способа настоящего изобретения, что позволяет снизить инвестиционные затраты на оборудование.

4. По сравнению с традиционными методами прямого гидрирования малеинового ангидрида, инновационный потенциал настоящего изобретения заключается в том, что оно не требует 100% преобразования жидкофазных исходных материалов и позволяет части γ-бутиролактона циркулировать, что может значительно снизить рабочее давление реакции гидрирования. Между тем, по сравнению с простотой реализации проекта и сокращением единовременных инвестиций в оборудование, небольшое увеличение потребления энергии в результате рециркуляции небольшого количества γ-бутиролактона оказывает незначительное влияние на экономические затраты всего устройства. Таким образом, применяя способ гидрирования малеинового ангидрида для получения БДО настоящего изобретения, можно не только решить проблему сильной коррозии, вызванной традиционным гидрированием малеиновой кислоты, но и преодолеть недостаток высокой стоимости производства, вызванный процессом этерификационного гидрирования, что позволяет этому способу конкурировать на рынке с ацетилен-формальдегидным способом.

Краткое описание графических материалов

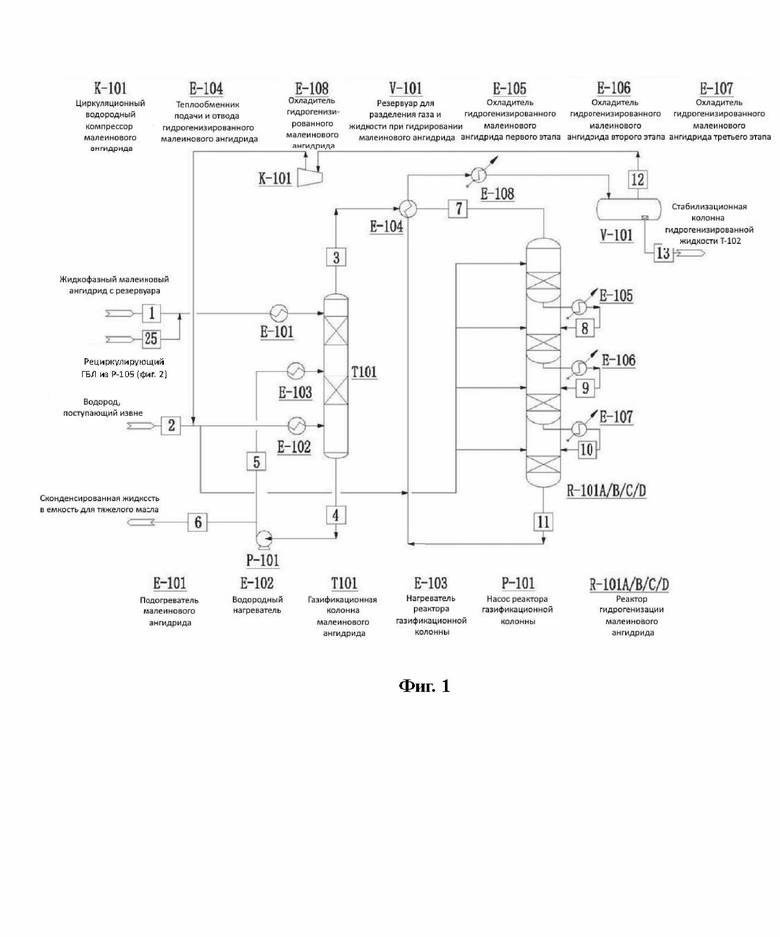

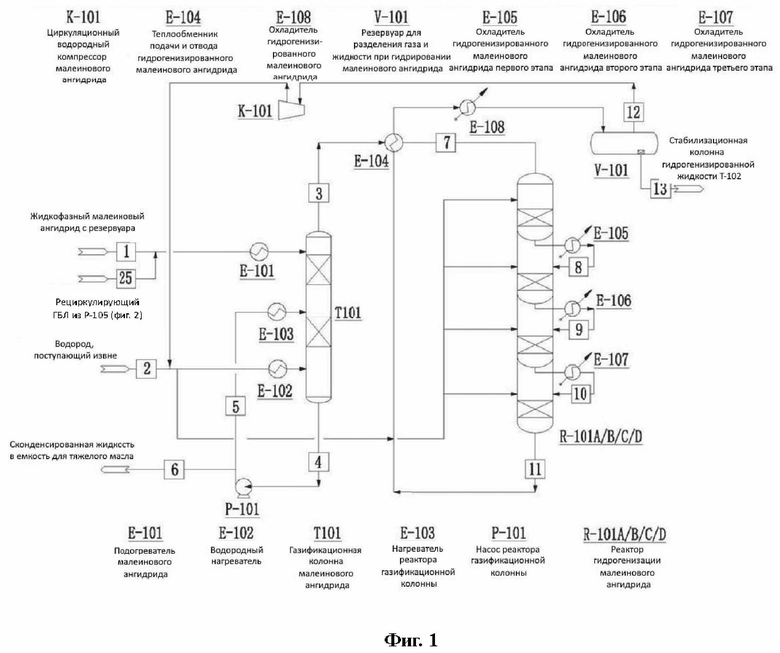

На фиг. 1 представлена установка гидрирования малеинового ангидрида;

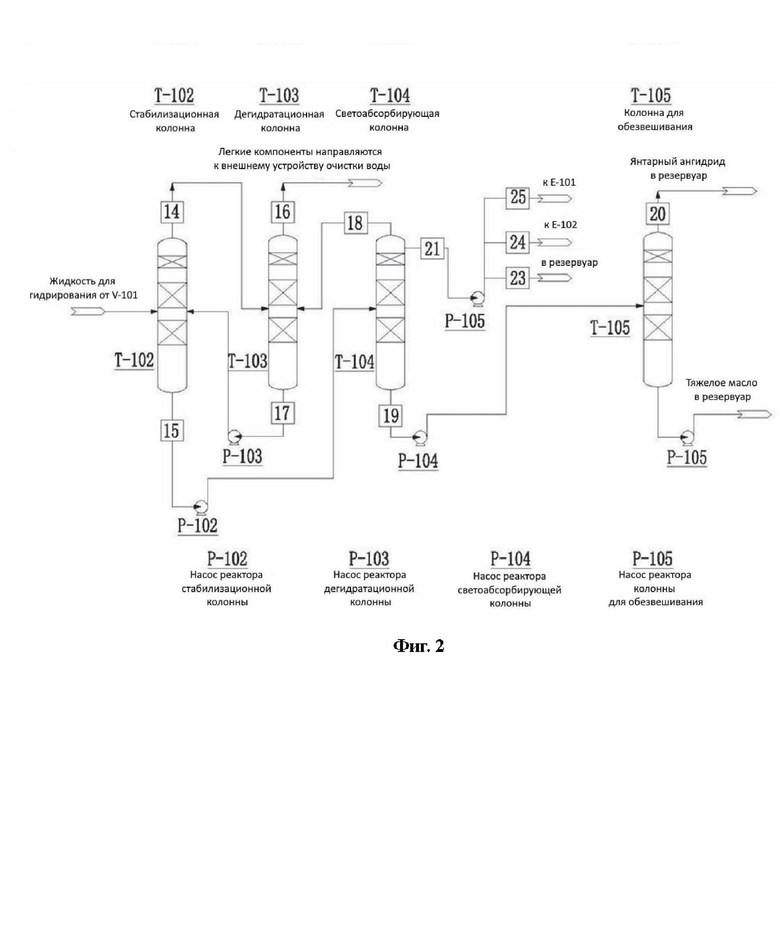

На фиг. 2 — установка рафинирования продукта янтарного ангидрида;

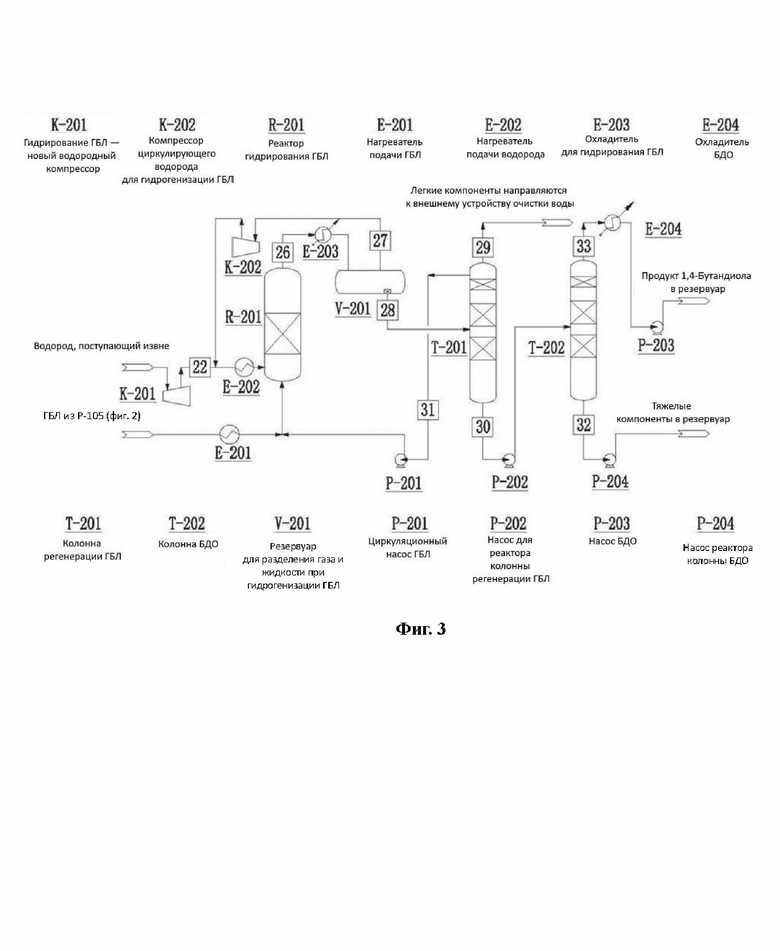

На фиг. 3 — установка гидрирования γ-бутиролактона и рафинирования 1,4-бутандиола.

Подробное описание предпочтительных вариантов осуществления изобретения

Вариант осуществления изобретения 1

a. Как показано на фиг. 1, поток материала 1 со скоростью 15600 кг/ч, принимая жидкофазный малеиновый ангидрид в качестве сырья, смешивается с γ-бутиролактоном 25 из последующего блока разделения при определенном массовом соотношении, затем нагревается до 150°C подогревателем малеинового ангидрида E-101, после чего подается в верхнюю часть колонны газификации малеинового ангидрида T101. Чистый водород 2 смешивается с циркулирующим водородом 12, затем нагревается до 150°С нагревателем водорода E-102, после чего подается в нижнюю часть колонны газификации малеинового ангидрида T101. Малеиновый ангидрид газифицируется в колонне газификации малеинового ангидрида T101, газофазный материал 3 в верхней части колонны поступает в реактор гидрирования МА R-101 A/B/C/D после нагрева до 220°C теплообменником подачи и отвода малеинового ангидрида E-104. Материал 4 в нижней части газификационной колонны откачивается насосом реактора газификационной колонны P-101, из которого небольшая часть 6 отделяется и направляется в резервуар для хранения тяжелого масла в резервуар, а остальная часть 5 нагревается до 150°C нагревателем реактора газификационной колонны E-103 и затем возвращается в газификационную колонну.

Рабочее давление в верхней части колонны газификации малеинового ангидрида T101 составляет 0,45 МПа, рабочая температура в верхней части колонны — 130°C, а масса циркулирующего материала в реакторе колонны в десять раз превышает массу жидкофазного сырья. Молярное соотношение водорода и малеинового ангидрида в сырье составляет 100.

b. Как показано на фиг. 1, в реакторе гидрирования малеинового ангидрида R-101A/B/C/D малеиновый ангидрид и водород реагируют с образованием γ-бутиролактона, янтарного ангидрида, тетрагидрофурана, и одновременно янтарный ангидрид гидрогенизируется с образованием γ-бутиролактона. Температура реакции составляет 240°C, давление реакции — 0,4 МПа, молярное соотношение водорода и малеинового ангидрида — 100, а массовая объемная скорость малеинового ангидрида — 0,5. В качестве катализатора гидрирования используется катализатор Cu-Ni-Al2O3/SiO2. Реактор гидрирования R-101A/B/C/D разделен на 4 секции, общая реакция является экзотермической, и продукты реакции каждой секции охлаждаются до 230°C охладителем первой стадии гидрирования малеинового ангидрида E-105, охладителем второй стадии гидрирования малеинового ангидрида E-106 и охладителем третьей стадии гидрирования малеинового ангидрида E-107, а затем поступают на следующую стадию реакционного слоя после охлаждения. Продукт гидрирования 11 охлаждается до 40°C посредством теплообмена E-104 и E-108, а разделение газа и жидкости осуществляется в резервуаре V-101 для разделения газа и жидкости при гидрировании малеинового ангидрида. Гидрогенизированный газофазный продукт 12 поступает в циркуляционный водородный компрессор с давлением, увеличенным до 0,6 МПа, и возвращается в водородный нагреватель E-102 установки газификации малеинового ангидрида. Жидкофазный продукт 13 отделяется в стабилизационной колонне Т-102 последующей установки рафинирования янтарного ангидрида.

c. Как показано на фиг. 2, реакционный раствор 13 гидрирования малеинового ангидрида поступает в стабилизационную колонну T-102. Вода, н-бутанол, тетрагидрофуран и тому подобное 14, отделенные в верхней части колонны, поступают в дегидратационную колонну T-103, а технологические сточные воды 16, содержащие небольшое количество н-бутанола и тетрагидрофурана, отделяются от верхней части дегидратационной колонны и направляются наружу для очистки воды. γ-бутиролактон и небольшое количество янтарного ангидрида 17 в нижней части дегидратационной колонны возвращаются в стабилизационную колонну T-102. Продукт 15 в нижней части стабилизационной колонны представляет собой γ-бутиролактон, янтарный ангидрид и янтарную кислоту, которые перекачиваются в светоабсорбирующую колонну T-104. В верхней части колонны отделяется γ-бутиролактон и небольшое количество воды, а в нижней части колонны отделяется сырой продукт янтарного ангидрида 19. Несконденсированный газ 18 в верхней части светоабсорбирующей колонны направляется в колонну дегидратации T-103, сконденсированная жидкость 21 в верхней части светоабсорбирующей колонны разделяется на три части, одна часть 25 рециркулирует в E-101 в качестве растворителя, вторая 23 направляется в резервуар в качестве продукта, а оставшаяся часть 24 поступает в нагреватель подачи ГБЛ E-201.

Стабилизационная колонна T-102: давление в верхней части колонны 10 кПа, количество идеальных тарелок 40, температура в верхней части колонны — 60°C, флегмовое число — 9, температура реактора колонны — 142°C; дегидратационная колонна T-103: давление в верхней части колонны 15 кПа, количество идеальных тарелок 35, температура в верхней части колонны — 71°C, флегмовое число — 2, температура реактора колонны 141°C; светоабсорбирующая колонна T-104: давление в верхней части колонны 57 кПа, количество идеальных тарелок 45, температура в верхней части колонны — 180°C, флегмовое число — 2, и температура реактора колонны 240°C; колонна для обезвешивания T-105: давление в верхней части колонны 10 кПа, количество идеальных тарелок 35, температура в верхней части колонны — 180°C, флегмовое число — 0,5, а температура реактора колонны составляет 200°C. Все вышеперечисленные колонны являются колоннами с отрицательным давлением, а вакуумная система каждой колонны использует жидкостно-кольцевой насос с использованием ГБЛ в качестве герметизирующей жидкости.

d. Как показано на фиг. 3, γ-бутиролактон 24 из установки рафинирования продукта янтарного ангидрида смешивается с γ-бутиролактоном 31, возвращаемым из последующей установки рафинирования 1,4-бутандиола, и затем поступает в реактор гидрирования ГБЛ R-201 для реакции со свежим водородом 22, поступающим извне, и регенерированным водородом 27 из реакции гидрирования ГБЛ. В результате гидрирования γ-бутиролактона образуется 1,4-бутандиол, при этом образуется небольшое количество побочных продуктов, таких как тетрагидрофуран, н-бутанол и ацеталь.

Температура реакции гидрирования ГБЛ составляет 150°C, давление реакции - 6,5 МПа, а молярное соотношение водорода и γ-бутиролактона — 50. Чистый водород 22 сжимается с помощью K-201 до давления, необходимого для реакции. Продукт реакции 26 охлаждается до 40°С через E-203, разделяется на газ и жидкость в резервуаре V-201 для разделения газа и жидкости при гидрирования ГБЛ, газофазный материал 27 сжимается до 6,5 МПа циркулирующим водородным компрессором K-202 и возвращается в реактор, а жидкофазный продукт 28 поступает в блок последующей рафинации продукта.

Как показано на фиг. 3, жидкофазный продукт 28 гидрирования ГБЛ после охлаждения транспортируется в колонну регенерации ГБЛ T-201 по трубопроводу, ГБЛ продукт 31 в верхней части колонны после охлаждения транспортируется в установку гидрирования γ-бутиролактона для последующих реакций через насос P-201, а неконденсированный газ 29 в верхней части колонны далее подвергается криогенному разделению, при этом отделенные вода и легкие компоненты отправляются наружу для очистки воды. Материал 30 в нижней части колонны через насос P-202 направляется в колонну для получения продукта БДО T-202. Продукт БДО 33 извлекается в верхней части колонны для продукта БДО, после охлаждения охладителем продукта БДО E-204, он подается в резервуар для продукта через насос P-203; ацеталь и другие тяжелые компоненты 32 производятся в нижней части колонны для продукта БДО, и отправляются в резервуар для хранения через насос P-204.

В процессе рафинирования продуктов БДО все колонны являются колоннами с отрицательным давлением. Колонна регенерации ГБЛ T-201: давление в верхней части колонны 12 кПа, количество идеальных тарелок 35, температура в верхней части колонны — 131°C, флегмовое число — 3, температура реактора колонны — 175°C. Колонна продукта БДО T-202: давление в верхней части колонны 3 кПа, количество идеальных тарелок 30, температура в верхней части колонны — 138°C, флегмовое число — 1, температура реактора колонны — 162°C.

Результаты анализа сырья и продукта по настоящему варианту осуществления изобретения приведены в таблице 1.

Таблица 1

Как показано в таблице 1, варианте осуществления изобретения 1 степень конверсии малеинового ангидрида составляет более 99%, селективность 1,4-бутандиола составляет более 42%, селективность янтарного ангидрида — более 48%, а общая селективность основных продуктов —более 90%.

Вариант осуществления изобретения 2

Процесс осуществления такой же, как в варианте осуществления изобретения 1, за исключением того, что условия гидрирования малеинового ангидрида изменены: температура реакции составляет 250°C, давление реакции — 0,4 МПа, молярное соотношение водорода и малеинового ангидрида составляет 150, а массовая объемная скорость малеинового ангидрида — 0,3. Все остальные условия и процедуры такие же, как в варианте осуществления изобретения 1.

Результаты анализа сырья и продукта по настоящему варианту осуществления изобретения приведены в таблице 2.

Таблица 2

Как показано в таблице 2, в варианте осуществления изобретения 2 степень конверсии малеинового ангидрида составляет более 99%, селективность 1,4-бутандиола составляет более 44,8%, селективность янтарного ангидрида составляет более 47,1%, а общая селективность основных продуктов — более 91%.

Вариант осуществления изобретения 3

Процесс осуществления такой же, как в варианте осуществления изобретения 1, за исключением того, что условия гидрирования малеинового ангидрида изменены: температура реакции составляет 260°С, давление реакции — 0,4МПа, молярное соотношение водорода и малеинового ангидрида составляет 200, а массовая объемная скорость малеинового ангидрида составляет 0,1. Все остальные условия и процедуры такие же, как в варианте осуществления изобретения 1.

Результаты анализа сырья и продукта по настоящему варианту осуществления изобретения приведены в таблице 3.

Таблица 3

Как показано в таблице 3, в варианте осуществления изобретения 3 степень конверсии малеинового ангидрида составляет более 99%, селективность 1,4-бутандиола — более 47,4%, селективность янтарного ангидрида — более 44,2%, а общая селективность основных продуктов — более 91%.

Сравнивая результаты вариантов осуществления изобретения 1-3, можно отметить, что при повышении температуры реакции гидрирования малеинового ангидрида, увеличении молярного соотношения водорода и малеинового ангидрида и уменьшении массовой объемнной скорости малеинового ангидрида селективность 1,4-бутандиола постепенно увеличивается, селективность янтарного ангидрида уменьшается, а глубина гидрирования также постепенно увеличивается.

Настоящий патент на изобретение не ограничивается вышеупомянутыми вариантами осуществления изобретения, другие технологические схемы, полученные с использованием тех же или аналогичных технологических процессов, что и в вышеупомянутых вариантах осуществления изобретения, находятся в пределах объема защиты настоящего патента на изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОСАЖДЕНИЯ ФУМАРОВОЙ КИСЛОТЫ ПРИ ПОЛУЧЕНИИ АНГИДРИДА МАЛЕИНОВОЙ КИСЛОТЫ | 2007 |

|

RU2458057C2 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ГИДРИРОВАНИЯ МАЛЕИНОВОЙ КИСЛОТЫ В 1,4-БУТАНДИОЛ | 2001 |

|

RU2294920C2 |

| СПОСОБ И СИСТЕМА УСТРОЙСТВ ДЛЯ ПОЛУЧЕНИЯ ДИМЕТИЛОКСАЛАТА КАРБОНИЛИРОВАНИЕМ ПРОМЫШЛЕННОГО СИНТЕЗ-ГАЗА ПРИ СРЕДНЕВЫСОКОМ И ВЫСОКОМ ДАВЛЕНИИ И ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ГИДРИРОВАНИЕМ ДИМЕТИЛОКСАЛАТА | 2014 |

|

RU2659069C1 |

| Способ получения бутандиола-1,4 | 1979 |

|

SU852165A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГАММА-БУТИРОЛАКТОНА | 1993 |

|

RU2035458C1 |

| Способ получения ангидрида янтарной кислоты | 1978 |

|

SU721406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ε-КАПРОЛАКТОНА И 1,6-ГЕКСАНДИОЛА | 2011 |

|

RU2571082C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

| СПОСОБ ПОЛУЧЕНИЯ γ-БУТИРОЛАКТОНА | 1996 |

|

RU2138491C1 |

| СПОСОБ ОТДЕЛЕНИЯ ФУМАРОВОЙ КИСЛОТЫ И ДРУГИХ ПОБОЧНЫХ КОМПОНЕНТОВ ПРИ ПОЛУЧЕНИИ АНГИДРИДА МАЛЕИНОВОЙ КИСЛОТЫ | 2009 |

|

RU2505537C2 |

Изобретение относится к способу прямого гидрирования малеинового ангидрида с получением 1,4-бутандиола и янтарного ангидрида, 1,4-бутандиол получают двухступенчатым гидрированием с использованием малеинового ангидрида и водорода в качестве сырья; первый этап гидрирования представляет собой реакцию гидрирования малеинового ангидрида с получением продуктов γ-бутиролактона и янтарного ангидрида путем многоколоночного ректификационного разделения; второй этап гидрирования представляет собой реакцию гидрирования γ-бутиролактона с получением продукта 1,4-бутандиола путем ректификационного разделения; конкретно включает следующие стадии: a. гидрирование малеинового ангидрида; b. очистка продукта янтарного ангидрида; c. гидрирование γ-бутиролактона; d. очистка продукта 1,4-бутандиола. Технический результат - обеспечение экологически чистого и недорогого способа получения 1,4-бутандиола. 3 з.п. ф-лы, 3 ил., 3 табл.

1. Способ прямого гидрирования малеинового ангидрида с получением 1,4-бутандиола (БДО) и янтарного ангидрида, отличающийся тем, что малеиновый ангидрид гидрируют в две стадии с получением продуктов БДО и янтарного ангидрида;

причем способ включает следующие стадии:

a. гидрирование малеинового ангидрида:

жидкофазный малеиновый ангидрид и γ-бутиролактон из установки последующего разделения смешиваются и нагреваются подающим нагревателем, а затем поступают в верхнюю часть газификационной колонны, чистый водород и циркулирующий водород смешиваются и нагреваются, затем поступают в нижнюю часть газификационной колонны, малеиновый ангидрид газифицируется в газификационной колонне, газофазный материал в верхней части колонны нагревается в теплообменнике подачи и отвода малеинового ангидрида, и затем поступает в реактор гидрирования, где небольшая часть материала в нижней части газификационной колонны отделяется и направляется в емкость тяжелого масла в зоне промежуточного резервуара, а остальная часть — возвращается в газификационную колонну после нагрева;

в реакторе гидрирования малеиновый ангидрид и водород реагируют под действием катализатора гидрирования с образованием γ-бутиролактона, янтарного ангидрида, тетрагидрофурана и воды, при этом янтарный ангидрид гидрируется с образованием γ-бутиролактона, а небольшое количество янтарного ангидрида гидрируется с образованием янтарной кислоты, продукт гидрирования охлаждается шаг за шагом для осуществления газожидкостного разделения, газофазный продукт гидрирования поступает в циркулирующий водородный компрессор после охлаждения и возвращается в водородный нагреватель установки газификации малеинового ангидрида, а жидкофазный продукт отделяется в последующей установке рафинирования продукта янтарного ангидрида;

b. переработка продуктов янтарного ангидрида, которая включает в себя стабилизационную колонну, дегидратационную колонну, светоабсорбирующую колонну и колонну для обезвешивания;

сначала реакционный раствор малеинового ангидрида поступает в стабилизационную колонну, вода, н-бутанол, тетрагидрофуран и т.п., отделенные от верхней части стабилизационной колонны, поступают в дегидратационную колонну, сточные воды, содержащие небольшое количество н-бутанола и тетрагидрофурана, отделяются от верхней части дегидратационной колонны и направляются наружу для очистки воды; γ-бутиролактон и небольшое количество янтарного ангидрида в нижней части дегидратационной колонны возвращаются в стабилизационную колонну, продуктами в нижней части стабилизационной колонны являются γ-бутиролактон, янтарный ангидрид и янтарная кислота, которые перекачиваются в светоабсорбирующую колонну;

неконденсированный газовый продукт, охлажденный в верхней части светоабсорбирующей колонны, направляется в колонну дегидратации для разделения, а продукт в жидкой фазе в верхней части колонны после охлаждения разделяется на три части, одна из которых рециркулирует в установку гидрирования малеинового ангидрида в качестве растворителя, вторая направляется в зону резервуара в качестве продукта, а остальная часть поступает в установку гидрирования γ-бутиролактона; в результате реакции дегидратации янтарной кислоты в светоабсорбирующей колонне образуется янтарный ангидрид;

и сырой янтарный ангидрид в нижней части колонны перекачивается в колонну для обезвешивания для дальнейшего разделения; продукт янтарного ангидрида получают путем разделения в верхней части колонны для обезвешивания, затем его перекачивают в резервуар для продукта янтарного ангидрида в резервуар, тяжелое масло получается в нижней части колонны для обезвешивания и перекачивается в емкость для тяжелого масла в резервуар;

c. гидрогенизация γ-бутиролактона: γ-бутиролактон (ГБЛ), полученный из установки рафинирования продукта янтарного ангидрида, смешивается с ГБЛ, возвращенным из последующей установки рафинирования БДО, а затем закачивается и нагревается в реакторе гидрирования ГБЛ для реакции со свежим водородом, поступающим извне, и циркулирующим водородом из реакции гидрирования ГБЛ, с получением БДО, а также небольшого количества тетрагидрофурана, н-бутанола и ацеталя;

после пошагового охлаждения продукт реакции разделяется на газ и жидкость, газофазный продукт возвращается в реактор под давлением компрессора рециркулирующего водорода, а жидкофазный — поступает на последующую установку рафинирования БДО;

d. переработка продукта БДО: жидкая фаза продукта гидрирования ГБЛ после охлаждения транспортируется в колонну регенерации ГБЛ по трубопроводу, и ГБЛ транспортируется насосом в установку гидрирования γ-бутиролактона для последующих реакций после охлаждения продукта в верхней части колонны, неконденсированный газ в верхней части колонны далее криогенно отделяется, а вода и легкие компоненты отправляются наружу для очистки воды; материал в нижней части колонны перекачивается в колонну для получения продукта БДО, который производится в верхней части колонны для получения продукта БДО и перекачивается в емкость в резервуар; ацеталь и другие тяжелые компоненты производятся в нижней части колонны для получения продукта БДО и перекачиваются в зону резервуара для хранения;

соотношение масс малеинового ангидрида и циркулирующего γ-бутиролактона составляет 0,5-2, рабочее давление в колонне газификации малеинового ангидрида составляет 0,1-1 МПа, рабочая температура 120-220°C, циркулирующий материал реактора колонны возвращается в колонну при нагреве до 140-220°C, масса циркулирующего материала в 5-10 раз превышает массу жидкофазного сырьевого материала, температура жидкофазного материала и водорода при поступлении в колонну газификации составляет 100-150°C, молярное соотношение газообразного водорода и малеинового ангидрида при подаче составляет 20-200;

в процессе гидрирования малеинового ангидрида, реакция гидрирования разделена на четыре секции, температура реакции между каждыми двумя секциями регулируется давлением пара, производимого из котла-утилизатора, при этом давление пара составляет 1-2,5 МПа; температура реакции каждой секции составляет 200-300°C, давление реакции — 0,1-1 МПа, массовая объемная скорость малеинового ангидрида — 0,05-1, а в качестве катализатора гидрирования используется катализатор Cu-Ni-Al2O3/SiO2.

2. Способ по п. 1, где в процессе переработки продукта янтарного ангидрида все колонны являются колоннами с отрицательным давлением, и условия работы каждой колонны следующие:

(1) стабилизационная колонна: давление в верхней части колонны составляет 5-50 кПа, количество идеальных тарелок составляет 20-50, температура в верхней части колонны — составляет 45-100°C, флегмовое число — 3-10, температура реактора колонны — 120-180°C;

(2) дегидратационная колонна: давление в верхней части колонны составляет 5-50 кПа, количество идеальных тарелок 30-50, температура в верхней части колонны — 45-80°C, флегмовое число — 0,5-5, температура реактора колонны — 100-150°;

(3) светоабсорбирующая колонна: давление в верхней части колонны 10-60 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 120-180°C, флегмовое число — 0,5-5, температура реактора колонны — 200-250°C;

(4) колонна для обезвешивания: давление в верхней части колонны 10-50 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 160-200°C, флегмовое число — 1-5, температура реактора колонны — 180-210°C;

все вакуумные системы вышеуказанных колонн используют жидкостно-кольцевой насос с γ-бутиролактоном в качестве герметизирующей жидкости, дегидратационная колонна и светоабсорбирующая колонна имеют общую вакуумную систему, а колонна стабилизации и колонна для обезвешивания используют независимые вакуумные системы соответственно.

3. Способ по п. 1, где в процессе гидрирования γ-бутиролактона молярное соотношение водорода и γ-бутиролактона составляет 20-300, температура реакции контролируется на уровне 120-200°C, давление реакции — на уровне 2-8 МПа, часовая массовая скорость жидкости γ-бутиролактона составляет 0,05-2, а катализатором гидрирования является катализатор Cu-Ni-Al2O3/SiO2.

4. Способ по п. 1, где в процессе переработки продуктов БДО все колонны являются колоннами с отрицательным давлением, и условия работы каждой колонны следующие:

(1) колонна регенерации ГБЛ: давление в верхней части колонны составляет 5-50 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 100-150°C, флегмовое число 2-5, температура реактора колонны — 150-200°C;

(2) колонна для получения продукта БДО: давление в верхней части колонны 2-50 кПа, количество идеальных тарелок 20-50, температура в верхней части колонны — 120-160°C, флегмовое число 0,5-5, температура реактора колонны — 180-220°C;

вакуумная система вышеупомянутой колонны регенерации ГБЛ использует жидкостно-кольцевой насос с ГБЛ в качестве герметизирующей жидкости, а вакуумная система колонны производства БДО использует жидкостно-кольцевой насос с БДО в качестве герметизирующей жидкости.

| US 5196602 A1, 23.03.1993 | |||

| CN 107253938 B, 28.06.2019 | |||

| Способ определения молекулярной массы гуминовых кислот | 1982 |

|

SU1255914A1 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ГИДРИРОВАНИЯ МАЛЕИНОВОЙ КИСЛОТЫ В 1,4-БУТАНДИОЛ | 2001 |

|

RU2294920C2 |

| RU 2058311 C1, 20.04.1996. | |||

Авторы

Даты

2025-04-01—Публикация

2022-06-16—Подача