Изобретение относится к области неразрушающего контроля узлов, деталей и материалов и может быть использовано для проверки прочности неподвижных разъемных соединений с натягом внутренних колец буксовых подшипников на шейки осей колесных пар железнодорожных вагонов, локомотивов, машин и механизмов при плановых видах ремонта, не требующих обязательного демонтажа колец подшипников.

Известен способ контроля прочности на сдвиг колец подшипников на шейке оси, при котором одно из напрессованных на шейку оси колесной пары колец соединяют с тензометрическим чувствительным элементом, воздействуют на указанное кольцо внешней механической нагрузкой, передаваемой на упомянутый чувствительный элемент, и по замеряемому уровню напряженно-деформированного состояния последнего оценивают прочность посадки, причем при измерении напряженного состояния используемого чувствительного цилиндрического элемента с тензорезисторами, наклеенными на его наружной поверхности, последний размещают соосно между напрессованным контролируемым кольцом подшипника и корпусом рабочего гидроцилиндра концентрично относительно последнего, при этом указанный гидроцилиндр неподвижно скрепляют соосно с шейкой оси и соединяют с контролируемым кольцом продольными жесткими связями для осуществления сжатия чувствительного элемента между последним и корпусом рабочего гидроцилиндра от продольного сдвигающего усилия, создаваемого в этом гидроцилиндре давлением нагнетаемого в него масла (см. патент РФ №2476839, МПК G01L 1/22, опубл. 27.02.2013, Бюл. №6).

Недостатком способа является возможность его применения только в стационарных установках, оснащенных гидроцилиндрами, обеспечивающими нагрузку на кольцо подшипника больше минимального сдвигающего усилия.

Наиболее близким к предлагаемому решению является способ неразрушающего контроля прочности прессового соединения кольца подшипника с шейкой оси колесной пары (см. патент РФ №2797661, МПК G01L 1/22,опубл.: 07.06.2023, Бюл. №16), при котором на поверхности контактирующих тел размещают чувствительный элемент, воздействуют механической нагрузкой и по уровню напряженно-деформированного состояния чувствительного элемента судят о прочности посадки, определяют максимальную прочность прессового соединения, механическую нагрузку прикладывают к торцам контролируемых колец подшипников, воздействуют на них монотонно возрастающей механической силой, не превышающей 5-10% прочности соединения, измеряют напряженно-деформированное состояние чувствительного элемента, определяют логарифмический декремент уменьшения деформаций кольца в направлении действия силы и по значению логарифмического декремента определяют натяг кольца подшипника на ось, причем прочность прессового соединения считают достаточной, если значение натяга составляет нормативное значение, в противном случае - прессовое соединение бракуют.

Недостатком способа, принятого за прототип, является сложность реализации в условиях ограниченного доступа к торцам колец подшипников, а также для прессовых соединений других конфигураций, например, болтовых соединений или бандажей колесных пар локомотивов.

Техническая задача - расширение технологических возможностей контроля прессовых соединений за счет исключения технологических операций, требующих сложного стационарного оборудования, а также использования альтернативных средств нагружения прессового соединения, в том числе импульсного нагрева.

Технический результат достигается за счет того, что в способе неразрушающего контроля прочности прессового соединения, при котором на поверхности контактирующих тел размещают чувствительный элемент, воздействуют нагрузкой, измеряют напряженно-деформированное состояние чувствительного элемента и по уровню напряженно-деформированного состояния чувствительного элемента судят о прочности посадки, в качестве нагрузки используют локальное тепловое воздействие нагревателем с температурой не менее 200°С, который располагают на расстоянии не менее 1/8 окружности кольца от чувствительного элемента, измеряют температуру чувствительного элемента, фиксируют время, через которое чувствительный элемент начинает нагреваться и регистрируют относительные деформации в течение этого времени, фиксируя при этом время достижения максимума относительных деформаций, а прочность посадки прессового соединения n определяют по формуле: n=α⋅t+β, где  - коэффициент пропорциональности; t - время достижения максимума относительных деформаций, с; β=232 мкм - свободный коэффициент.

- коэффициент пропорциональности; t - время достижения максимума относительных деформаций, с; β=232 мкм - свободный коэффициент.

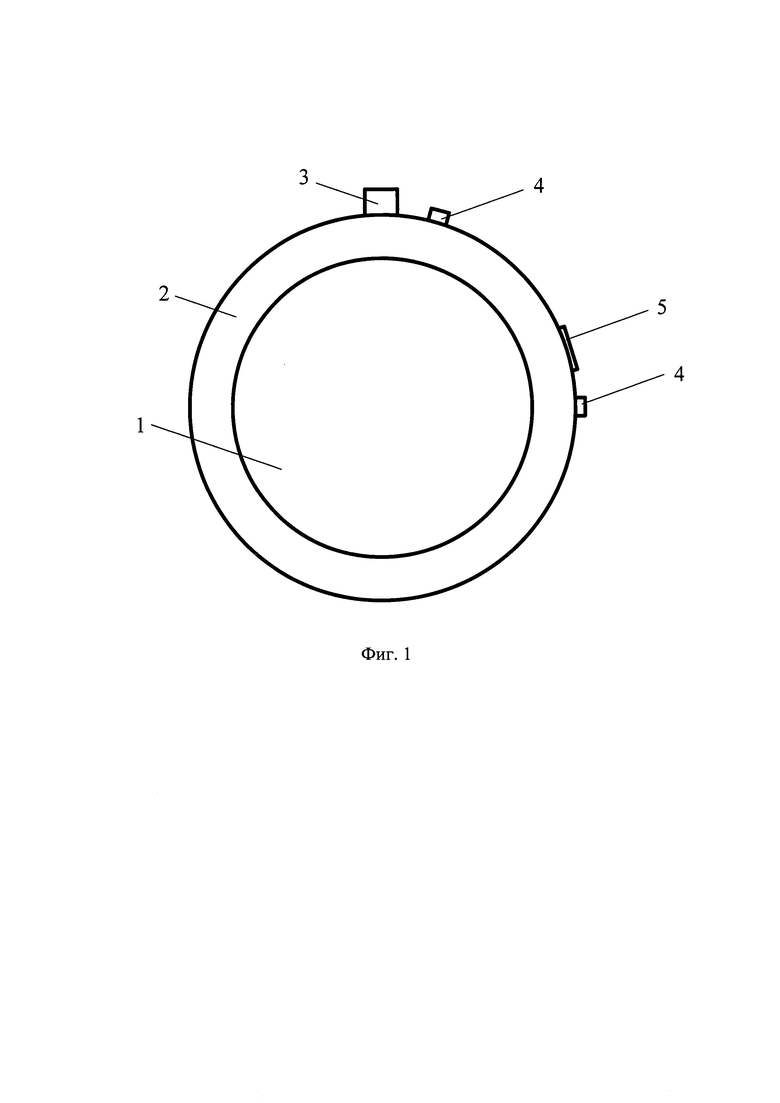

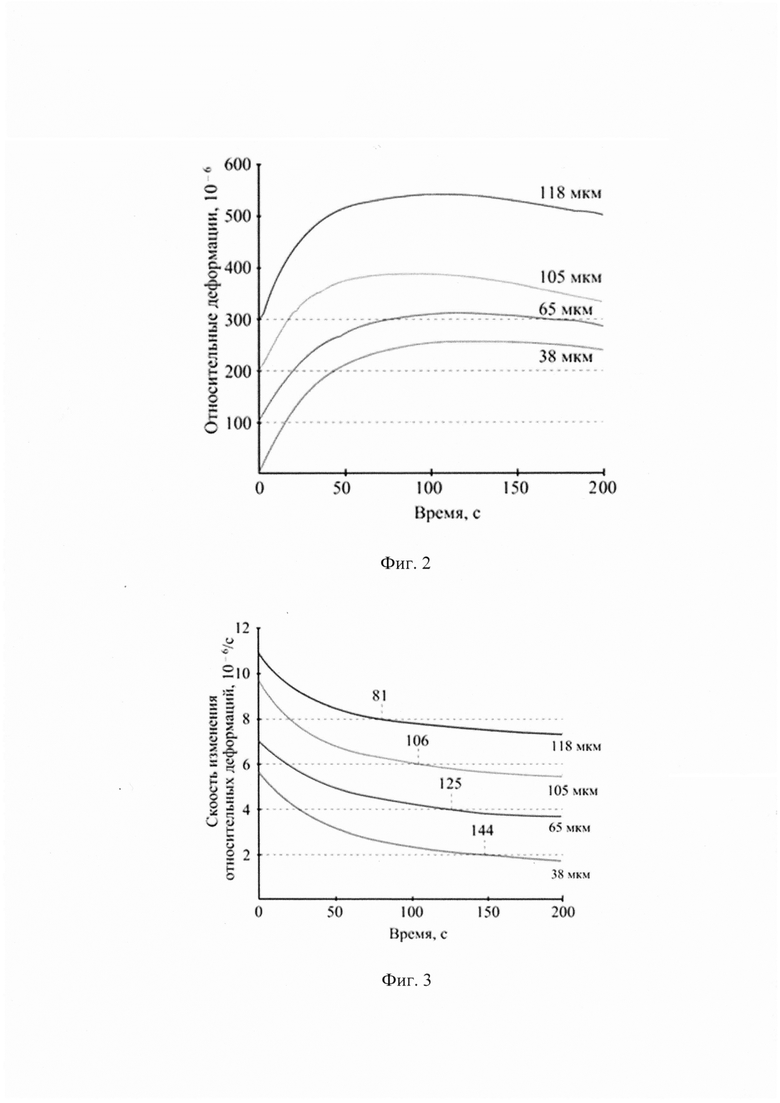

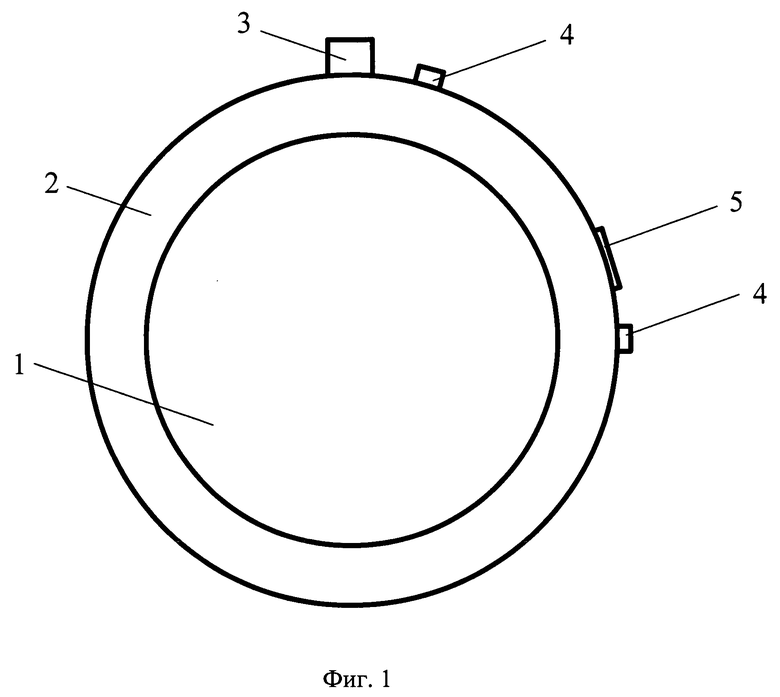

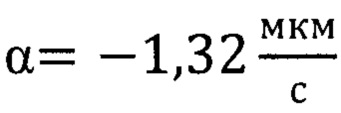

На приведенных чертежах на фиг. 1 - схема расположения датчиков деформаций и измерения температуры и нагревателя, которая содержит: 1 - вал; 2 - кольцо; 3 - нагреватель; 4 - датчик температуры; 5 - датчик деформаций (тензорезистор); на фиг. 2 - зависимость относительных деформаций образцов с разной прочностью прессового соединения, на фиг. 3 - зависимость скорости изменения относительных деформаций от времени для образцов с разной прочностью прессового соединения.

Предлагаемый способ реализуется следующим образом. На поверхности контактирующих тел размещают датчик 5 для измерения относительных деформаций. Воздействуют нагрузкой для создания напряженно-деформированного состояния тела, для чего на поверхности прессового соединения располагают нагреватель 3 температурой не менее 200°С на расстоянии не менее 1/8 длины окружности кольца 2 от датчика деформаций 5 таким образом, чтобы не влиять на него тепловым полем. Измеряют температуру датчика деформаций 5, размещенными по обеим сторонам от него, датчиками температуры 4 с частотой не менее 1 Гц. Фиксируют время, через которое чувствительный элемент начинает нагреваться. Измеряют напряженно-деформированное состояние чувствительного элемента с частотой не менее 64 кГц. Относительные деформации регистрируют с момента начала нагрева и до времени нагрева чувствительного элемента и фиксируют при этом время достижения максимума относительных деформаций, а прочность посадки прессового соединения определяют по формуле: n=α ⋅ t+β, где α - коэффициент пропорциональности, мкм/с, β - свободный коэффициент, мкм, t - время достижения максимума относительных деформаций, с.

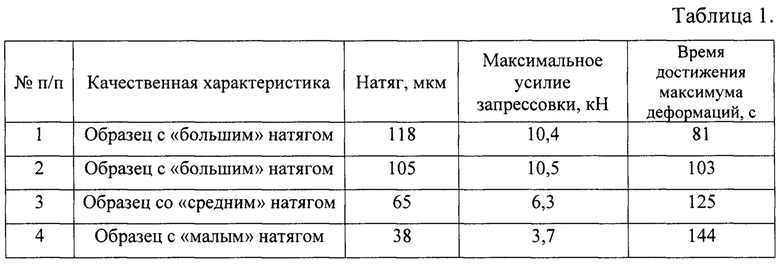

Предложенный способ был экспериментально опробован при контроле прессовых соединений кольца подшипника и оси колесной пары грузового вагона. Для этого было специально использовано 4 контрольных кольца, которые напрессовывались на валы с заранее определенной разностью диаметров валов и колец. Натяг определяли, как разность диаметра вала и внутреннего диаметра кольца. В процессе прессовой посадки контролировали максимальную силу запрессовки кольца на вал. Результаты измерения натяга и силы запрессовки образцов приведены в таблице 1.

Затем для определения относительных деформаций на поверхность кольца были наклеены два пленочных фольговых константановых тензорезистора 2ФКП-20-200-А-12-С с длиной тензорешетки 10 мм и номинальным сопротивлением 200 Ом в продольной и поперечной ориентации на расстоянии 1/8 длины окружности кольца относительно места установки нагревателя. Тензорезисторы через соединительные провода подключали к тензометрической системе, в качестве которой использовалась быстродействующая тензометрическая система «Динамика-3», зарегистрированная в Государственном реестре средств измерений 08.05.2018 под №66938-17. Тензометрической системой в процессе нагрева измерялись деформации тензорезисторов, сигналы которых оцифровывались с частотой дискретизации 64 кГц и ценой наименьшего разряда аналого-цифрового преобразователя 7,4⋅10-7 относительных единиц деформаций.

Тепловое воздействие осуществляли стальным бруском 95×9×9 мм массой 0,057 кг. Брусок предварительно нагревали до температуры (200±2)°С. Запас тепловой энергии стального бруска составил 4,2 кДж. Брусок устанавливали на поверхность кольца согласно схеме, представленной на фиг. 1. Для измерения температуры контактным способом на цилиндрической поверхности кольца на расстоянии закрепляли два цифровых датчика температуры с частотой дискретизации 1 Гц и ценой наименьшего разряда 0,06°С. Один из датчиков располагался в непосредственной близости от нагревателя (15-35 мм), а второй на расстоянии 1/4 длины окружности кольца относительно места установки нагревателя. Часть цилиндрической поверхности кольца предварительно окрашивали черной матовой краской. В процессе испытаний тепловизионной камерой регистрировали распределение температуры через каждые 20 с. Инфракрасный тепловизор Testo 875-1i обеспечивал бесконтактное измерение температуры с погрешностью ±2°С до 100°С и ±2%, свыше 100°С - с температурной чувствительностью 0,05°С. При тепловом воздействии на кольцо, локальные изменения температуры создают деформации во всем образце. Деформации вала во времени развиваются немонотонно. На начальном этапе нагрева регистрируется растяжение вала, затем в интервале от 80 с до 145 с наблюдается локальный максимум и снижение уровня деформаций (см. фиг. 2). Уменьшение деформаций связано с уменьшением градиента температуры из-за остывания нагревателя. Для наглядности оценки временных параметров сигналов деформаций рассчитана первая производная, то есть скорость изменения деформаций. Время достижения максимума деформаций t определяли по изменению знака скорости изменения деформаций (см. фиг. 3). Время достижения максимума относительных деформаций для каждого исследуемого образца представлены в таблице 1. В ходе проведения экспериментальных исследований с использованием аппроксимации методом наименьших квадратов был установлено, что зависимость значения натяга от времени достижения максимума относительных деформаций удовлетворительно описывается линейной функцией вида n=α⋅t+β, где  - коэффициент пропорциональности, β=232 мкм - свободный коэффициент. Коэффициент детерминации для описываемой зависимости составил 0,94, что свидетельствует о высокой значимости регрессионной модели. Таким образом, значение натяга n определяли по формуле:

- коэффициент пропорциональности, β=232 мкм - свободный коэффициент. Коэффициент детерминации для описываемой зависимости составил 0,94, что свидетельствует о высокой значимости регрессионной модели. Таким образом, значение натяга n определяли по формуле:  .

.

Прочность прессового соединения считается достаточной, если значение натяга составляет нормативное значение.

Полученная формула была экспериментально проверена при контроле колец подшипников буксовых узлов вагона на базе вагонного ремонтного депо Инская (АО «ВРК-1»). Для испытаний были предоставлены 8 осей с допустимыми значениями плотности посадки колец на ось и две оси - с недопустимыми. Испытания проводились в соответствии с примером. Тепловое воздействие осуществляли стальным бруском 95×9×9 мм массой 0,057 кг. нагретым до температуры (200±2)°С. Брусок устанавливали на поверхность кольца согласно схеме, представленной на фиг. 2. Для измерения температуры контактным способом на цилиндрической поверхности кольца на расстоянии закрепляли два цифровых датчика температуры с частотой дискретизации 1 Гц и ценой наименьшего разряда 0,06°С. Один из датчиков располагался в непосредственной близости от нагревателя (15-35 мм), а второй на расстоянии 1/4 длины окружности кольца относительно места установки нагревателя. Для определения относительных деформаций на поверхность кольца были наклеены два пленочных фольговых константановых тензорезистора 2ФКП-20-200-А-12-С с длиной тензорешетки 10 мм и номинальным сопротивлением 200 Ом в продольной и поперечной ориентации на расстоянии 1/8 длины окружности кольца относительно места установки нагревателя. Тензорезисторы через соединительные провода подключали к тензометрической системе, в качестве которой использовалась быстродействующая тензометрическая система «Динамика-3», зарегистрированная в Государственном реестре средств измерений 08.05.2018 под №66938-17. Сигналы с одиночных тензорезисторов оцифровывались с частотой дискретизации 64 кГц и ценой наименьшего разряда аналого-цифрового преобразователя 7,4⋅10-7 относительных единиц деформаций. Результаты измерений представлены в таблице 2.

Прочность прессового соединения считается достаточной, если значение натяга составляет нормативное значение.

В соответствии с Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм, (РД ВНИИЖТ 27.05.01-2017, утв. Советом по железнодорожному транспорту государств - Участников Содружества, протокол от 19-20 октября 2017 г. №67), нормативные допускаемые значения натяга (разность диаметра шейки оси и внутреннего диаметра кольца в свободном состоянии) составляют от 45 до 110 мкм.

При проведении эксперимента с использованием разработанной формулы удалось выявить кольца с недостаточной плотностью посадки, натяг которых составил от 21 до 34 мкм.

Преимуществом способа является возможность контроля колец подшипников за счет исключения технологических операций, требующих сложного стационарного оборудования и при отсутствии доступа к торцам колец для нагружения статической силой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля прочности прессового соединения колец подшипников с шейкой оси колесной пары и устройство для его осуществления | 2022 |

|

RU2797661C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ НА СДВИГ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476839C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ НА ШЕЙКУ ОСИ КОЛЬЦА ПОДШИПНИКА ПРИ ТЕПЛОВОЙ СБОРКЕ | 2002 |

|

RU2228830C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2415391C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СОПРЯЖЕНИЯ КОЛЬЦА ПОДШИПНИКА С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2279647C2 |

| Способ контроля прессовой посадки колец подшипников осей колесных пар железнодорожных вагонов | 2022 |

|

RU2779604C1 |

| ЛИНИЯ МОНТАЖА БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2078704C1 |

| БУКСОВЫЙ УЗЕЛ (ВАРИАНТЫ) | 2007 |

|

RU2353534C1 |

| СИСТЕМА МОНИТОРИНГА ЖЕЛЕЗНОДОРОЖНОГО ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2716392C1 |

Изобретение относится к области неразрушающего контроля узлов, деталей и материалов и может быть использовано для проверки прочности неподвижных разъемных соединений с натягом внутренних колец буксовых подшипников на шейки осей колесных пар. Способ заключается в том, что на поверхности контактирующих тел размещают чувствительный элемент, воздействуют нагрузкой, измеряют напряженно-деформированное состояние и по уровню напряженно-деформированного состояния чувствительного элемента судят о прочности посадки. Причем в качестве нагрузки используют локальное тепловое воздействие нагревателем с температурой не менее 200°С, который располагают на расстоянии не менее 1/8 окружности кольца от чувствительного элемента. Измеряют температуру чувствительного элемента, фиксируют время, через которое чувствительный элемент начинает нагреваться, и регистрируют относительные деформации в течение этого времени, фиксируя при этом время достижения максимума относительных деформаций, а прочность посадки прессового соединения определяют по формуле. Технический результат заключается в расширении технологических возможностей контроля прессовых соединений. 3 ил., 2 табл.

Способ неразрушающего контроля прочности прессового соединения, при котором на поверхности контактирующих тел размещают чувствительный элемент, воздействуют нагрузкой, измеряют напряженно-деформированное состояние чувствительного элемента и по уровню напряженно-деформированного состояния чувствительного элемента судят о прочности посадки, отличающийся тем, что в качестве нагрузки используют локальное тепловое воздействие нагревателем с температурой не менее 200°С, который располагают на расстоянии не менее 1/8 окружности кольца от чувствительного элемента, измеряют температуру чувствительного элемента, фиксируют время, через которое чувствительный элемент начинает нагреваться, и регистрируют относительные деформации в течение этого времени, фиксируя при этом время достижения максимума относительных деформаций, а прочность посадки прессового соединения n определяют по формуле:

n=α⋅t+β, где

- коэффициент пропорциональности;

- коэффициент пропорциональности;

t - время достижения максимума относительных деформаций, с;

β=232 мкм - свободный коэффициент.

| Способ неразрушающего контроля прочности прессового соединения колец подшипников с шейкой оси колесной пары и устройство для его осуществления | 2022 |

|

RU2797661C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ НА СДВИГ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476839C1 |

| СПОСОБ ИЗМЕРЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ БЕЗ СНЯТИЯ СТАТИЧЕСКИХ НАГРУЗОК | 2017 |

|

RU2670217C1 |

| Способ балансировки двигателя внутреннего сгорания | 1980 |

|

SU892258A1 |

Авторы

Даты

2025-03-14—Публикация

2024-08-09—Подача