Изобретение относится к механосборочному производству, в частности к сборке поперечно-прессовых соединений с использованием нагрева охватывающей детали, а именно к технологии тепловой напрессовки внутренних колец роликовых буксовых подшипников на шейки осей колесных пар железнодорожного подвижного состава. Предназначено для осуществления прямого контроля прочности сопряжения деталей с натягом в сформированных соединениях.

В производстве применяется способ косвенного контроля прочности тепловой напрессовки колец на шейки осей, который заключается в определении разности величин диаметров посадочных поверхностей сопрягаемых деталей перед сборкой (усредненный натяг, нормируемый в пределах 0,04-0,06 мм для роликовых колесных пар вагонов РУ-950) с помощью мерительных инструментов. Контроль посадки по замерам диаметров не обеспечивает возможности получения вполне достоверных оценок фактической величины контактного давления, обуславливающего напряженное состояние деталей полученного соединения с натягом, сопротивление посадки относительному сдвигу и проворачиванию охватывающей детали [1].

Наиболее близким по технической сущности к заявляемому устройству является тензодатчик измерения сил в деталях и узлах механизмов [2]. Тензодатчик состоит из измерительных элементов с тензорезисторами, включенных в измерительный мост тензорезисторного усилителя. Тензодатчик содержит упругий чувствительный элемент в виде цилиндра, на наружной поверхности которого вдоль и поперек оси симметрии наклеены тензорезисторы, соединенные в мостовую измерительную схему. Применение этого тензодатчика не обеспечивает достоверности контроля прочности сопряжения деталей с натягом в сформированных соединениях.

Задачей изобретения является достоверность контроля качества сборки тепловых соединений “шейка оси - кольцо подшипника” для повышения технического ресурса и надежности буксовых узлов и колесных пар вагонов колеи 1520 мм.

Технический результат достигается за счет того, что устройство для контроля прочности напрессовки на шейку оси кольца подшипника при тепловой сборке соединения содержит упругий элемент, установленный концентрично относительно последнего, который имеет на своей поверхности закрытые кожухом тензорезисторы. Упругий элемент выполнен в виде втулки с конусной внутренней поверхностью и имеет на своей наружной цилиндрической поверхности в средней части последней кольцевую проточку, на данной части которой размещены под защитным кожухом высокотемпературные тензорезисторы. Со стороны большого диаметра конусной поверхности упругого элемента выполнена внутренняя резьба на части длины последнего. Устройство дополнительно содержит разрезную закрепительную втулку с конусной наружной поверхностью, обеспечивающую в качестве промежуточного сжимаемого звена взаимодействия внутренней поверхности упругого элемента с наружной поверхностью контролируемого кольца подшипника, и снабжено нажимной гайкой с проходным отверстием под наружный диаметр рабочей цилиндрической поверхности контролируемого кольца подшипника, которая при ее заворачивании во внутреннюю полость упругого элемента воздействует на торец конусной закрепительной втулки, при этом создается предварительное напряженное состояние элементов соединения.

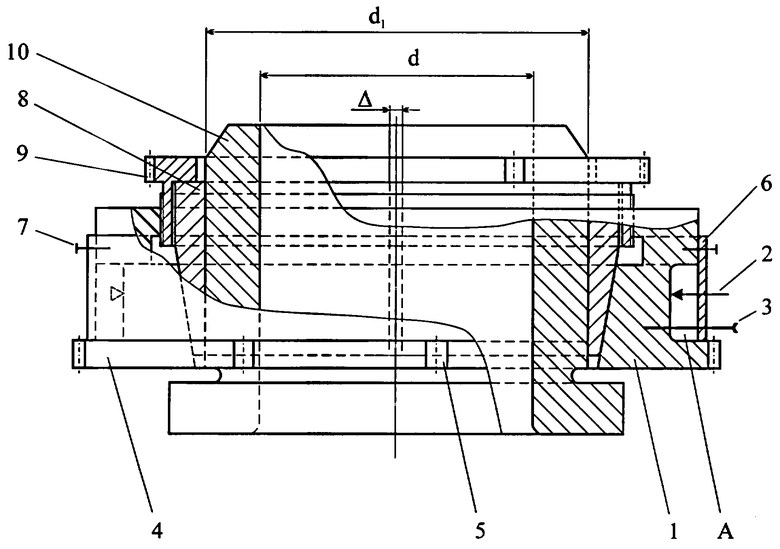

На чертеже изображено устройство для контроля прочности напрессовки на шейку оси кольца подшипника при тепловой сборке.

Устройство содержит измерительную конусную резьбовую втулку 1, снабженную кольцевой полостью А для размещения равномерно по окружности четырех высокотемпературных тензорезисторов 2 и термопары 3, кольцевым ребром 4 с прорезями 5 под накидной гаечный ключ и защитный кожух 6 с креплением 7, а также конусную разрезную закрепительную втулку 8 с нажимной гайкой 9 для затяжки резьбы после установки втулки 1 на кольце 10 подшипника, подлежащего тепловой напрессовке.

Устройство работает следующим образом. Конусную измерительную втулку 1 надевают на кольцо 10 и устанавливают концентрично относительно кольца при помощи закрепительной втулки 8. Затем затягивают нажимную гайку 9. При этом уменьшается зазор, обозначенный на чертеже, и обеспечивается радиальный натяг тензометрической втулки 1 относительно поверхности диаметром дорожки качения на кольцо 10 подшипника за счет промежуточного сжимаемого звена (конусной втулки 8). В сборе элементы 1, 8, 10 (составной толстостенный цилиндр) подготовлены к тепловой сборке соединения “шейка ось-кольцо подшипника”. С помощью измерительной аппаратуры записывают температуру и начальные окружные напряжения на поверхности измерительной втулки 1, снимая показания тензодатчиков 2 при температуре производственного помещения и термопары 3.

Данные автоматически выводятся на печатающее устройство. Отсоединяют измерительную аппаратуру и нагревают в сборе составной толстостенный цилиндр (1, 8, 10) до момента окончательного расширения кольца подшипника под посадочный размер (с зазором) на шейку оси колесной пары. Температура нагрева не более 100-120°С, перегрев не допускается. Подсоединяют к нагретому блоку (1, 8, 10) измерительную и записывающую аппаратуру и совмещают кольцо подшипника 10 с шейкой оси, фиксируя положение последнего по месту посадки. Записывают максимальные напряжения на поверхности закрепления тензодатчиков 2 и температуру нагрева. Выключают записывающую аппаратуру на время полного остывания элементов и получения соединения с натягом “шейка оси-кольцо подшипника”. После этого включают измерительную аппаратуру и печатающее устройство. Повторный замер указанных напряжений производится после остывания сформированного напряженного соединения (шейка оси-кольцо подшипника-закрепительная втулка-тензометрическая втулка) до температуры производственного помещения. Расчетным путем проводится определение величин окружных напряжений Gtn на внутренней поверхности кольца подшипника, фактического натяга и контактного давления в зоне сопряжения кольца с шейкой оси колесной пары. Таким образом, контроль осуществляется дважды: 1 - перед тепловой сборкой косвенным способом путем замеров посадочных поверхностей деталей и подбора их по заданной величине натяга (0,04-0,06 мм); 2 - после остывания кольца подшипника по месту его посадки на шейке оси по величине напряжений от фактического натяга в сопряжении. Это существенно повышает достоверность оценки прочности сопряжения тепловых напрессовок колец подшипников на шейки осей колесных пар. Результаты получены по замеру напряжений, превышающих нормированные значения от установленных эталонных величин. В противном случае полученное тепловое соединение бракуется и подлежит расформированию. Полученные данные характеризуют величины нормальных напряжений растяжения на поверхности втулки 10 при температуре производственного помещения.

Источники информации

1. Гречищев Е.С., Ильяшенко А.А. Соединения с натягом. Расчеты, проектирование, изготовление. - М.: Машиностроение, 1981, сс. 5, 32-33, 204.

2. А.с. СССР № 1656361, МПК G 01 L 1/22. Тензодатчик усилий, 1991. Бюл. № 22 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СОПРЯЖЕНИЯ КОЛЬЦА ПОДШИПНИКА С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2279647C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ НА СДВИГ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476839C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2415391C1 |

| Способ неразрушающего контроля прочности прессового соединения колец подшипников с шейкой оси колесной пары и устройство для его осуществления | 2022 |

|

RU2797661C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПРЕССОВКИ И ГИДРОНАПРЕССОВКИ ПЕРЕДНЕГО И ЗАДНЕГО КОЛЕЦ ПОДШИПНИКОВ С ШЕЙКОЙ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2429959C2 |

| Опорный узел прокатного валка | 1976 |

|

SU579045A1 |

| СИСТЕМА ДЛЯ РЕМОНТА БУКСОВЫХ УЗЛОВ | 2020 |

|

RU2747246C1 |

| Способ неразрушающего контроля прочности прессового соединения | 2024 |

|

RU2836420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2155430C1 |

Изобретение относится к механосборочному производству и предназначено для осуществления прямого контроля прочности сопряжения деталей с натягом в сформированных соединениях. Устройство содержит упругий элемент, установленный концентрично относительно кольца подшипника и имеющий на своей поверхности закрытые кожухом тензорезисторы. Упругий элемент выполнен в виде втулки с конусной внутренней поверхностью и имеет на своей наружной цилиндрической поверхности в средней части последней кольцевую проточку, на данной части которой размещены под защитным кожухом высокотемпературные тензорезисторы, а со стороны большого диаметра конусной поверхности упругого элемента выполнена внутренняя резьба на части длины последнего. Устройство имеет разрезную закрепительную втулку с конусной наружной поверхностью, установленную с возможностью взаимодействия внутренней поверхности упругого элемента с наружной поверхностью контролируемого кольца подшипника. Изобретение позволит повысить достоверность оценки прочности сопряжения тепловых напрессовок колец подшипников на шейки осей колесных пар. 2 з.п. ф-лы, 1 ил.

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

| СОЕДИНЕНИЕ КОЛЕС С ОСЬЮ КОЛЕСНОЙ ПАРЫ ПОДВИЖНОГО СОСТАВА | 1999 |

|

RU2168660C2 |

| DE 3629613, 10.03.1988. | |||

Авторы

Даты

2004-05-20—Публикация

2002-04-02—Подача