бласть техники

Изобретение относится к сепаратору для литий-ионных батарей.

Предпосылки создания изобретения

Сепаратор представляет собой своего рода полимерную (например, полиолефиновую) мембрану, которую вставляют между катодным электродом и анодным электродом для предотвращения короткого замыкания, обеспечивая при этом ионную проводимость через электролит в литий-ионной батарее. Важно, чтобы сепаратор обладал хорошей термической стойкостью, механической прочностью и стабильностью размеров при эксплуатации батареи, чтобы соответствовать требованиям безопасности.

В патенте US 6432586 В1 описан сепаратор, включающий слой керамического композита поверх полимерного микропористого слоя, прежде всего для перезаряжаемой литиевой батареи высокой энергии. Процесс получения этого керамического композитного слоя требует тщательного контроля толщины покрытия. Используемые керамические наполнители включают SiO2, Al2O3, TiO2 и другие материалы. В вариантах осуществления этого патента описаны композиции, содержащие 60 частей СаСО3 и 40 частей PVDF:HFP (поливинилиденфторид:гексафторпропилен), или 30 частей SiO2 и 30 частей СаСО3 в смеси с 40 частями PVDF:HFP в качестве компонентов слоя покрытия. Функция этого слоя покрытия заключается в том, чтобы блокировать рост дендритов и предотвращать короткое замыкание электронной системы.

В промышленных установках та же концепция также применяется с еще более высоким содержанием наполнителя (90-95 мас. %), состоящая из тонкодисперсных частиц Al2O3 в смеси с небольшим количеством связующего в составе слоя покрытия, чтобы блокировать рост дендритов, а также сохранять стабильность размеров, стабильность размеров при более высоких температурах, сохраняя при этом хорошую ионную проводимость. Однако, поскольку слой покрытия представляет собой композицию с высоким содержанием керамики, распространенная проблема заключается в том, что керамические частицы осыпаются с поверхности микропористой полимерной подложки. Слои покрытия также увеличивают общую толщину сепаратора и, следовательно, не только увеличивают себестоимость, но также увеличивают общую толщину элемента литиевой батареи.

В патенте США 6949315 В1 описан сепаратор, обладающий хорошими характеристиками отключения при перегреве при сохранении улучшенных механических свойств. Способ изготовления включает смешивание наполнителя (TiO2 или SiO2) и полимера с маслом-пластификатором и экструзию смеси при высокой температуре в двухшнековом экструдере, каландрование листа и удаление масла экстракцией растворителем (так называемый мокрый процесс). За стадией экстракции следует растяжение и отверждение при нагревании (термофиксация). Размер частиц упомянутого TiO2 составляет менее 0,2 мкм. Наполнитель смешивают с маслом для облегчения процесса обработки. Содержание наполнителя от 1 мас. % до 6 мас. % обычно является недостаточным для достижения хорошего армирования (упрочнения). Использование стадии экстракции растворителем нежелательно ввиду ее общего отрицательного воздействия на окружающую среду и увеличения себестоимости продукта. В связи с этим существует необходимость в разработке экологически безопасного решения.

В заявке US 2012/0145468 А1 описаны различные сепараторы для литий-ионных батарей, изготовленные методом двухосного растяжения, с соответствующим высоким содержанием наполнителя в диапазоне от 50 мас. % до 70 мас. %, в полиэтилене со сверхвысокой молекулярной массой (СВМПЭ) со сшиваемым полиэтиленом (ПЭ) также с использованием пластификатора или технологического масла для включения керамических наполнителей. Примеры наполнителя, используемого в этом патенте, включают продукты AEROXIDE® Alu С, SpectaAl® 100, SIPERNAT® D 10, Hi-Sil® SBG. Результаты свидетельствуют об улучшении электрического сопротивления сепараторов, включающих все вышеперечисленные наполнители, по сравнению с сепараторами без наполнителей.

В патенте США 8003204 В2 описан многослойный сепаратор с наружным слоем из полипропилена (ПП), содержащий термостойкий наполнитель внутри внутреннего полиэтиленового (ПЭ) слоя, обладающий как функцией отключения при перегреве (обеспечиваемой низкой температурой плавления ПЭ), так и термостойкостью (за счет термостойкого наполнителя в ПП). В процессе изготовления, в полиолефиновой мембране на границе между наполнителем и полипропиленовой матрицей формируются поры. Все упомянутые в этом патенте наполнители в основном характеризуются микрометровым размером, поэтому площадь контактирования наполнителя с полипропиленовой матрицей следует ограничить, а адгезию наполнителя с матрицей следует снизить. Таким образом, для достижения требуемых характеристик сообщаемое содержание термостойкого наполнителя является достаточно высоким, в диапазоне от 30 мас. % до 80 мас. %. Более того, фиксация наполнителя в матрице ПП может быть неоптимальной, поскольку на границе раздела существует трещина. При слишком высоком содержании наполнителя полиолефин теряет гибкость, что играет важную роль для процесса сборки литий-ионной батареи.

Следовательно, существует необходимость в разработке экологически безопасного способа изготовления сепаратора, который устраняет необходимость использования масла-пластификатора, растворителя или технологического масла и который обеспечивает хорошую механическую стабильность, гибкость, хорошие общие электрохимические характеристики и безопасность сепаратора, включая хорошую термостойкость, минимальный рост дендритов и минимальную склонность к короткому замыканию.

Краткое описание сущности изобретения

Цель изобретения заключалась в устранении, по меньшей мере, части недостатков, описанных в предшествующем уровне техники. Авторами настоящего изобретатели неожиданно было установлено, что наполнители с обработанной поверхностью можно равномерно вводить в приемлемом процентном содержании в полимерную (такую как полиолефиновая) матрицу с помощью процесса сухого смешивания без использования какого-либо масла-пластификатора, растворителя или технологического масла, прежде всего, методом двухшнекового компаундирования, чтобы получить композицию суперконцентрата, содержащую наполнитель. Затем композицию суперконцентрата можно экструдировать для получения отлитой пленки, которую затем растягивают при строго контролируемой температуре кристаллизации полимера. Следовательно, поры формируются другой кристаллической фазой, образуя пористый сепаратор. Согласно настоящему изобретению поры образуются во всей полимерной матрице (аналогично порам, образованным в мембране из чистого полимера), что в значительной степени отличается от мембран, описанных в предшествующем уровне техники, в которых поры образуются на границе раздела между наполнителем и полимером. Кроме того, наполнитель подвергают поверхностной обработке для повышения его сродства к полимерной матрице. Следовательно, наполнитель можно эффективно интегрировать в полимерную матрицу, что может значительно способствовать улучшению механических свойств и термостойкости. Еще более неожиданно было установлено, что при использовании в качестве сепаратора литий-ионной батареи, мембрана, полученная с использованием процесса сухого смешивания по настоящему изобретению, характеризуется превосходными характеристиками, такими как электрохимические характеристики и характеристики безопасности, по сравнению с мембранами, полученными обычным мокрым способом.

В настоящем изобретении предлагается способ изготовления пористой мембраны, пригодной для использования в качестве сепаратора литий-ионной батареи, включающий следующие стадии:

1) компаундирование полимера и гидрофобного наполнителя с использованием процесса сухого смешивания, предпочтительно в двухшнековом экструдере, включающем по меньшей мере один боковой питатель, при скорости вращения от 100 до 1000 об/мин, предпочтительно от 200 до 500 об/мин,

2) экструдирование компаундированной смеси, приготовленной на стадии 1), при этом получают отлитую пленку, а также

3) растяжение отлитой пленки, приготовленной на стадии 2), для получения пористой мембраны.

Полимер и гидрофобный наполнитель можно компаундировать одновременно, таким образом, нет необходимости добавлять гидрофобный наполнитель несколько раз или партиями. Полимер и гидрофобный наполнитель также можно компаундировать два или более раз.

По сравнению со способами, описанными в предшествующем уровне техники, способ по изобретению не требует ни дополнительного слоя, который необходимо объединять с мембраной, ни каких-либо стадий ламинирования. Пористая мембрана, полученная способом по настоящему изобретению, представляет собой однослойную мембрану, которую можно непосредственно использовать в качестве сепаратора.

В настоящем изобретении дополнительно предлагается пористая мембрана, пригодная для использования в качестве сепаратора литий-ионной батареи, изготовленного способом по изобретению.

В изобретении дополнительно предлагается пористая мембрана, пригодная для использования в качестве сепаратора литий-ионной батареи, которая включает полимерную матрицу и гидрофобный наполнитель, при этом гидрофобный наполнитель практически равномерно распределен в полимерной матрице, а количество гидрофобного наполнителя составляет от 5 мас. % до 40 мас. %, предпочтительно 10-30 мас. %, в расчете на общую массу полимерной матрицы и наполнителя.

Одно значительнее преимущество пористой мембраны по изобретению заключается в том, что мембрана может представлять собой однослойную мембрану, которую можно напрямую использовать в качестве сепаратора, что в значительной степени отличается от мембран, описанных в предшествующем уровне техники, которые состоят из двух или более слоев. Кроме того, по сравнению с мембранами, полученными мокрым способом, в мембране по изобретению гидрофобный наполнитель практически равномерно распределен в полимерной матрице. Успешно решается и проблема осыпания частиц наполнителя с поверхности микропористой полимерной подложки. Мембрана характеризуется значительно улучшенными механическими свойствами и термостойкостью.

В изобретении дополнительно предлагается сепаратор для литий-ионной батареи, включающий пористую мембрану по изобретению.

В изобретении дополнительно предлагается литий-ионная батарея, содержащая сепаратор по изобретению.

В изобретении дополнительно предлагается устройство, содержащее литий-ионную батарею по изобретению. Устройство включает, но не ограничиваясь только ими, электромобили, бытовые электроприборы, электроинструменты, портативные устройства связи, такие как мобильные телефоны, потребительские электронные продукты и любые другие продукты, которые являются пригодными для включения литий-ионной батареи по изобретению в качестве источника энергии.

Способ по изобретению представляет собой сухой процесс или процесс сухого смешивания, который отличается от мокрого способа, описанного в предшествующем уровне техники. Согласно способу по изобретению термин «сухой процесс» или «процесс сухого смешивания» относится к процессу смешивания, при котором, за исключением полимеров в жидком состоянии, компаундированных с гидрофобным наполнителем, не используют жидкости, включая органические или неорганические жидкости, такие как разбавитель, пластификатор или растворитель, включая, но не ограничиваясь только ими, воду, масло (например, технологическое масло) или спирт. Предпочтительно, за исключением полимеров в жидком состоянии, компаундированных с гидрофобным наполнителем, способ по изобретению не включает использование какой-либо жидкости. Если используют любую другую жидкость, количество жидкости предпочтительно составляет менее 50 мас. %, например, менее 40 wt.%, 30 мас. %, 20 мас. %, или 15 мас. %, более предпочтительно менее 10 мас. %, например, менее 9 мас. %, 8 мас. %, 7 мас. %, 6 мас. %, 5 мас. %, 4 мас. %, 3 мас. %, 2 мас. %, или 1,5 мас. %, даже более предпочтительно менее 1 мас. %, например, менее 0,9 мас. %, 0,8 мас. %, 0,7 мас. %, 0,6 мас. %, 0,5 мас. %, 0,4 мас. %, 0,3 мас. %, 0,2 мас. %, или 0,1 мас. %, наиболее предпочтительно менее 0,1 мас. %, например, менее 0,09 мас. %, 0,08 мас. %, 0,07 мас. %, 0,06 мас. %, 0,05 мас. %, 0,04 мас. %, 0,03 мас. %, 0,02 мас. %, или 0,01 мас. %, в расчете на общую массу полимера и наполнителя.

Способ по изобретению не требует использования какого-либо пластификатора или масла-пластификатора. Пластификатор или масло-пластификатор используют в способах, описанных в предшествующем уровне техники при смешивании и/или экструдировании наполнителя и полимера. Предпочтительно в способе по изобретению не используют пластификатор или масло-пластификатор. Таким образом, способ по настоящему изобретению является экологически более безопасным и в большей степени экономически более эффективным.

Способ по изобретению не требует использования какой-либо смолы, которая может потребоваться в способах, описанных в известном уровне техники. Следовательно, в способе по настоящему изобретению, предпочтительно не используют никаких смол, за исключением полимеров, компаундированных с гидрофобным наполнителем.

Действительно, в способе по изобретению в качестве материалов для изготовления пористой мембраны, пригодной для использования в качестве сепаратора литий-ионной батареи, можно пользовать только полимер и гидрофобный наполнитель. Поэтому в способе по изобретению предпочтительно не используют какой-либо другой материал, кроме полимера и гидрофобного наполнителя. Соответственно, приготовленная пористая мембрана может состоять из полимера и гидрофобного наполнителя.

Полимер

Полимер предпочтительно выбирают из полиолефина, полиамида (ПА), полиэтилентерефталата (ПЭТ) и полиимида (ПИ). Полиолефин может быть выбран из полиэтилена, полипропилена (ПП), полиизобутилена (ПИБ), поли-1-бутена (ПБ), сополимеров этилена и пропилена (ЭП) и сополимеров этилена и альфа-олефинов. Полиэтилен предпочтительно выбирают из полиэтилена высокой плотности (ПЭВП) и полиэтилена сверхвысокой молекулярной массы (СВМПЭ), прежде всего ПЭВП, например, ПЭВП F04660, выпускаемого фирмой SABIC.

Гидрофобный наполнитель

Гидрофобный наполнитель предпочтительно представляет собой наноструктурированные оксиды металлов. Предпочтительно гидрофобный наполнитель выбирают из оксидов металлов, полученных методом гидрофобной поверхностной обработки, таких как оксид алюминия, ZrO2, MgO и ZnO, и их смесей, прежде всего оксида алюминия. В некоторых примерах оксидом алюминия является продукт AEROXIDE® Alu С 805, выпускаемый фирмой Evonik Operations GmbH. Предпочтительно не использовать оксид кремния или титана из-за их неблагоприятного воздействия на некоторые характеристики - литий-ионных батарей. Таким образом, гидрофобный наполнитель по изобретению предпочтительно не включает оксид кремния и оксид титана, или даже наполнители, отличающиеся от оксида алюминия.

Гидрофобный оксид алюминия с обработанной поверхностью предпочтительно выбирают из оксида алюминия с модифицированной поверхностью, полученного при пирогенной обработке, прежде всего оксида алюминия, модифицированного алкилсиланом.

Прежде всего, оксид алюминия, полученный после гидрофобной поверхностной обработки, представляет собой оксид алюминия с модифицированной поверхностью после пирогенной обработки, обладающий следующими физико-химическими свойствами:

площадь поверхности [м2/г] от 35 до 200, предпочтительно от 40 до 180, более предпочтительно от 50 до 150, а также

потери при прокаливании [%] от 0,1 до 15.

Предпочтительно оксид алюминия, полученный после гидрофобной поверхностной обработки, обрабатывают модифицирующим поверхность агентом, который выбирают из группы, состоящей из следующих соединений:

а) органосиланы структуры

(RO)3Si(CnH2n-1), где

R означает алкил,

n равен целому числу, выбранному из 1-20,

б) органосиланы структуры R'x(RO)ySi(CnH2n+1) and R'x(RO)ySi(CnH2n-1), где

R означает алкил,

R' означает алкил,

R' означает циклоалкил,

n равен целому числу, выбранному из 1-20,

х+у равно 3

х равен 1 или 2, и

у равен 1 или 2,

в) органосиланы структуры (RO)3Si(CH2)m-R'

R означает алкил,

m равен 0, или целому числу, выбранному из 1-20,

R' означает метил, арил,

-C4F9, OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2,

-NH2, -N3, -SCN, -СН=СН2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2,

-ООС(СН3)С=CH2,

-ОСН2-СН(O)СН2,

-NH-CO-N-CO-(CH2)5,

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3,

-Sx-(CH2)3Si(OR)3,

-SH, или

-NR'RʺRʺ' (R' означает алкил или арил, Rʺ означает Н, алкил или арил, R'ʺ означает Н, алкил, арил, бензил или C2H4NRʺʺ Rʺʺ, где Rʺʺ означает Н или алкил, и R ʺʺ' означает Н или алкил),

г) органосиланы структуры (Rʺ)x(RO)ySi(CH2)m-R'

Rʺ означает алкил и х+у равно 2, или

циклоалкил и х равен 1 или 2

у равен 1 или 2

m равен 0 или целому числу, выбранному из 1-20,

R' означает метил, арил,

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2,

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2,

-OOC(CH3)C=CH2,

-OCH2-CH(O)CH2,

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3,

-Sx-(CH2)3Si(OR)3, или

-SH-NR'RʺR'ʺ (R' означает алкил или арил, Rʺ означает Н, алкил или арил, R'ʺ означает Н, алкил, арил, бензил,

или C2H4NRʺʺ Rʺʺ', где Rʺʺ означает Н, или алкил, и Rʺʺ' означает Н или алкил),

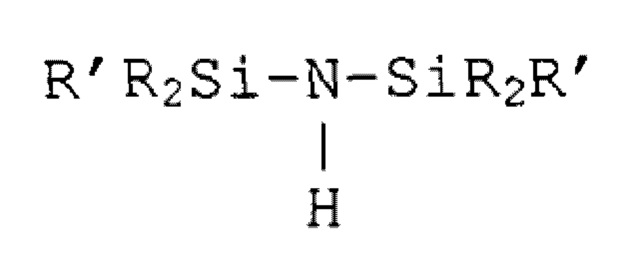

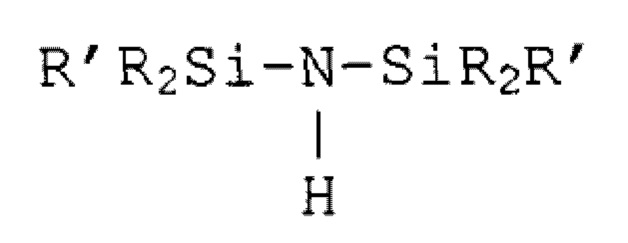

д) силазаны структуры

R означает алкил,

R' означает алкил или винил,

е) циклические полисилоксаны структуры D 3, D 4, D 5, где

D 3, D 4 and D 5 относятся к циклическим по ли силок санам, включающим 3, 4 или 5 звеньев структуры -O-Si(CH3)2-,

ж) полисилоксаны или силиконовые масла, и их смеси.

Более предпочтительно оксид алюминия, полученный после гидрофобной поверхностной обработки, обрабатывают модифицирующим поверхность агентом, который выбирают из группы, состоящей из следующих соединений:

а) органосиланы структуры (RO)3Si(CnH2n-1), где

R означает метил, этил, н-пропил, изопропил или бутил,

n равен целому числу, выбранному из 1-20,

б) органосиланы структуры (RO)3Si(CH2)m-R', где

R означает метил, этил, н-пропил, изопропил или бутил,

n равен целому числу, выбранному из 1-20,

б) органосиланы структуры (RO)3Si(CH2)m-R'

R означает метил, этил или пропил,

m равен 0 или целому числу, выбранному из 1-20,

R' означает -NH2, -ООС(СН3)С=СН2 или -ОСН2-СН(O)СН2, и

в) силазаны структуры

R означает метил,

R' означает метил или винил.

Примеры таких модифицирующих поверхность агентов могут включать октилтриметоксисилан, октилтриэтоксисилан, диметилдихлорсилан, гексаметилдисилазан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилтриэтоксисилан, гексадецилтриметоксисилан, гексадецилтриэтоксисилан, диметилполисилоксан, глицидилоксипропилтриметоксисилан, глицидилоксипропилтриэтоксисилан, тридекафтороктилтриметоксисилан, аминопропилтриэтоксисилан или их смеси.

Количество гидрофобного наполнителя может составлять от 5 мас. % до 40 мас. %, предпочтительно 10-30 мас. % в расчете на общую массу полимера и наполнителя.

На стадии компаундирования при использовании двухшнекового экструдера, включающего по меньшей мере один боковой питатель, важно, чтобы скорость вращения шнеков составляла от 100 об/мин до 1000 об/мин, предпочтительно от 200 об/мин до 500 об/мин. На стадии компаундирования может оказаться важным, чтобы эту стадию проводить в двухшнековом экструдере, включающем по меньшей мере один боковой питатель. Согласно изобретению, можно также использовать два или более боковых питателей.

Температура компаундирования может находиться в интервале от 220°С до 260°С. Соотношение длина / диаметр может находиться в интервале 30-60. Основываясь на описании, специалист в данной области техники может определить и отрегулировать другие настройки и условия стадии компаундирования или эксплуатации экструдера для приготовления пригодной компаундированной смеси, используемой в изобретении.

Стадию компаундирования можно осуществлять с помощью двухшнекового экструдера, оснащенного как минимум одним боковым питателем, со скоростью вращения 200-500 об/мин, соотношением длина / диаметр в интервале 30-60, температурой цилиндров экструдера, установленной в интервале 220°С-260°С. Суперконцентрат может содержать 20 мас. % или более оксида алюминия.

Компаундированную смесь можно получить в виде суперконцентрата.

На стадии экструдирования и растяжения можно использовать стандартные условия, а также стандартные условия растяжения.

Отлитые пленки можно приготовить с использованием установки для отливки пленок в лабораторном масштабе, оснащенной отверстием 1,0 мм, щелевой головкой шириной 28 см и двумя охлаждающими барабанами.

Экструзию можно проводить при температуре приблизительно 220°С и расстоянии между выходным отверстием экструзионной головки и зажимным валком приблизительно 10 см. Температуру экструзионной головки можно установить на уровне 220°С.

Растяжение можно проводить на двухосной вытяжной машине.

На стадии растяжения отлитую пленку можно подвергать отжигу при 120°С в течение 30 мин, а затем растягивать до коэффициента растяжения 40% со скоростью 3000 мм/мин при комнатной температуре, затем нагревать до 120°С в течение 20 мин, и растягивать до коэффициента растяжения 60% при 120°С со скоростью 10 мм/мин, с последующим отверждением при нагревании при 120°С до коэффициента релаксации 5%, выдерживать при 120°С в течение 10 мин, затем охлаждать до комнатной температуры,

где коэффициент растяжения определяется как отношение разности между полученной длиной (L1) и исходной длиной (L0) к исходной длине (L0):

Коэффициент растяжения = (L1-L0)/L0*100%

Коэффициент релаксации определяется как отношение разности исходной длины (L0) и полученной длины в усадке (L2) к исходной длине (L0):

Коэффициент релаксации = (L2-L0)/L0

Мембрана по изобретению при использовании в качестве сепаратора характеризуется преимуществами, такими как превосходные механические свойства, превосходные электрохимические свойства, такие как показатель Герли и полное сопротивление переменному току, превосходные характеристики термической усадки, хорошая смачиваемость электролита на поверхности сепаратора, хорошие характеристики емкости, и, самое главное, отличные показатели безопасности.

Кроме того, при использовании в качестве сепаратора мембрана по изобретению характеризуется сопоставимыми или даже улучшенными характеристиками по сравнению с сепаратором с покрытиями, описанным в предшествующем уровне техники. Такие свойства могут снизить число стадий и себестоимость сепаратора.

Таким образом, способ по изобретению позволяет получить пористую мембрану, пригодную для использования в качестве сепаратора литий-ионной батареи, без использования какого-либо масла-пластификатора, растворителя или технологического масла, с использованием пригодного количества наполнителя. Такой приготовленный сепаратор обладает превосходными характеристиками, такими как механическая прочность и безопасность, для применения в литий-ионных батареях.

Другие преимущества по настоящему изобретению представляются очевидными специалистам в данной области техники после прочтения описания.

Краткое описание фигур

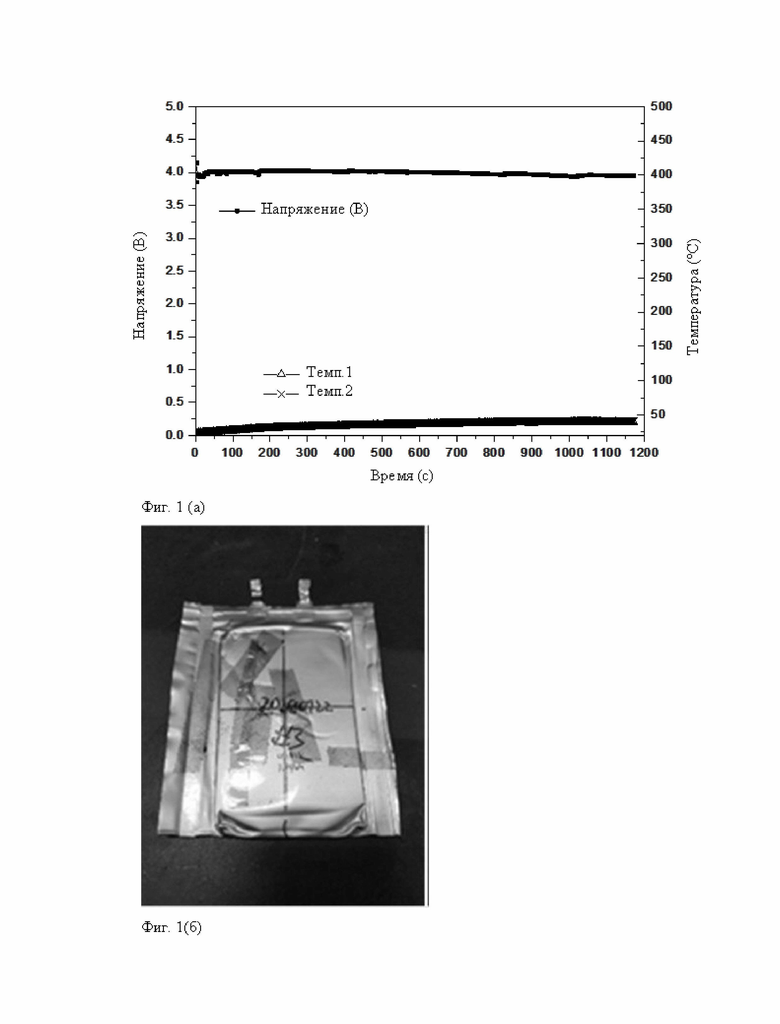

На фиг. 1 представлено измерение в реальное время напряжения и температуры пакета с сепаратором, описанным в примере 1 (ПЭВП F04660+20 мас. % AEROXIDE® Alu С 805), фиг. 1(a), и внешний вид батареи после испытания на царапание гвоздем при падении напряжения 70 мВ, фиг. 1(б). Temp. 1 означает температуру, измеренную на участке, который находится вблизи участка проникновения гвоздя через поверхность пакета. Temp2 представляет собой температуру, измеренную на участке, близком к анодному электроду, но на удалении от участка проникновения гвоздя через поверхность пакета.

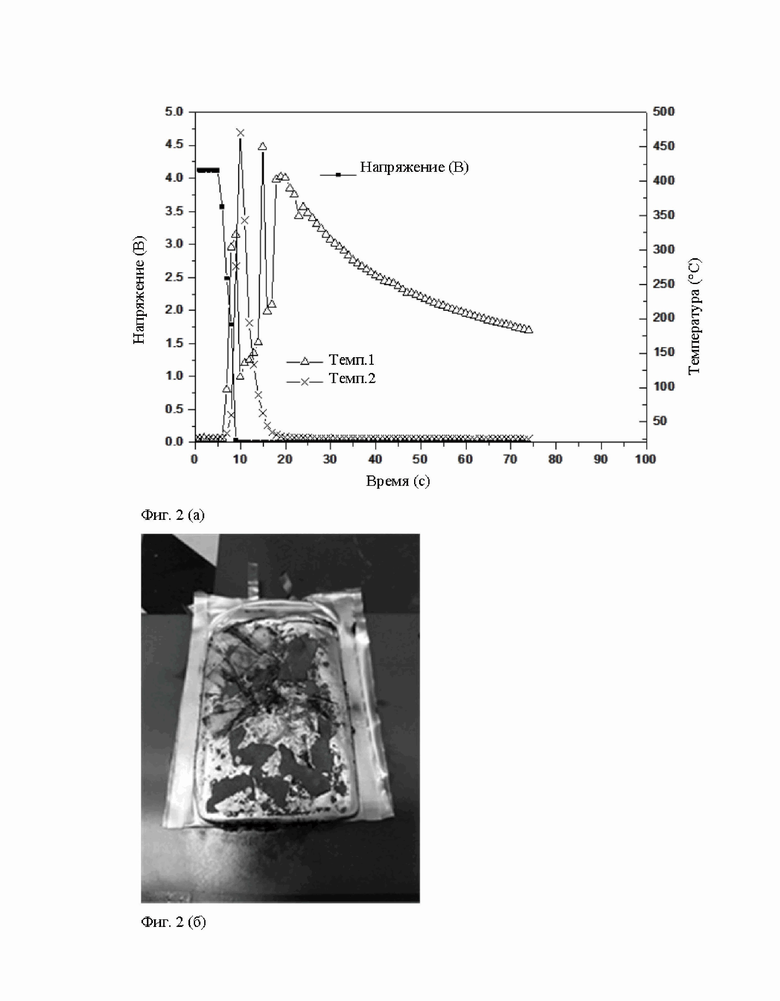

На фиг. 2 представлено измерение в реальное время напряжения и температуры пакета с сепаратором, описанным в примере для сравнения 1 (ПЭВП F04660), фиг. 2(a), и внешний вид батареи после испытания на царапание гвоздем при падении напряжения 70 мВ, фиг. 2(б).

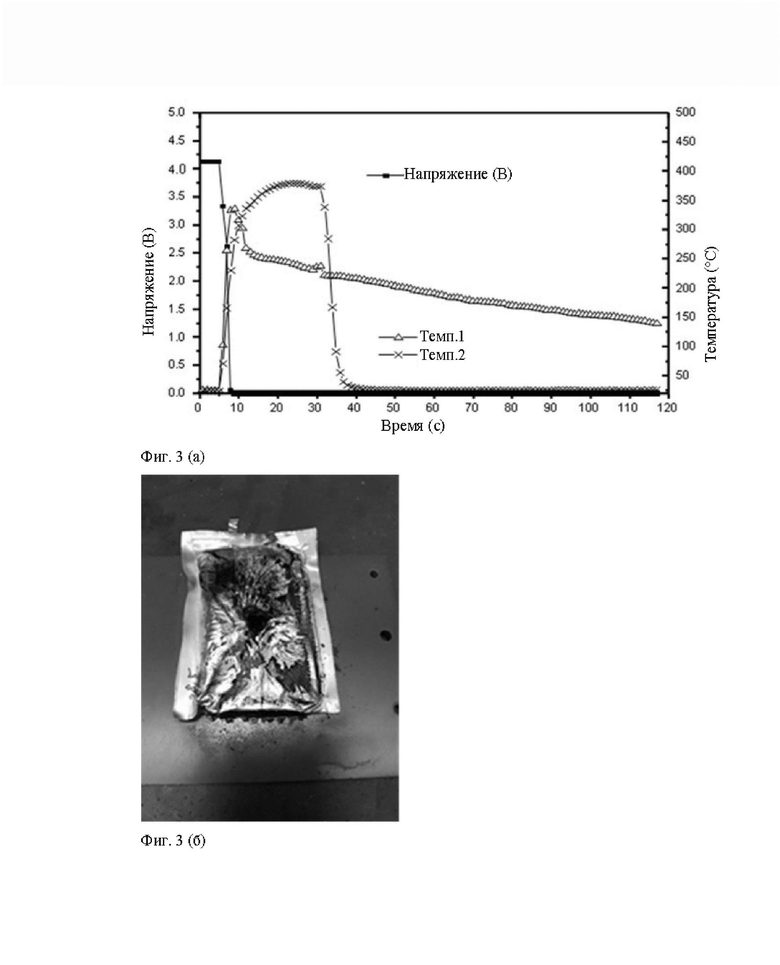

На фиг. 3 представлено измерение в реальное время напряжения и температуры пакета с сепаратором, описанным в примере для сравнения 2 (Asahi Kasei’s ND-416 Z), фиг. 3(a), и внешний вид батареи после испытания на царапание гвоздем при падении напряжения 70 мВ, фиг. 3(б).

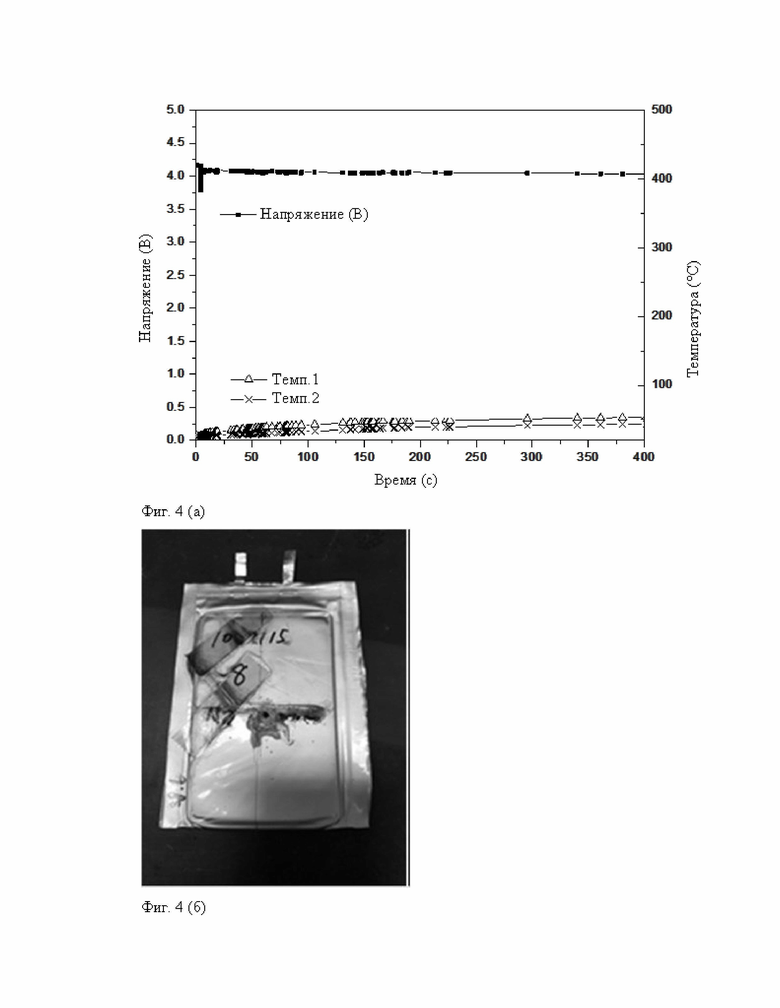

На фиг. 4 представлено измерение в реальное время напряжения и температуры пакета с сепаратором, описанным в примере сравнения 3 (Asahi Kasei’s ND-416 Z, с покрытием толщиной 2 мкм), фиг. 4(a), и внешний вид батареи после испытания на царапание гвоздем при падении напряжения 70 мВ, фиг. 4(б).

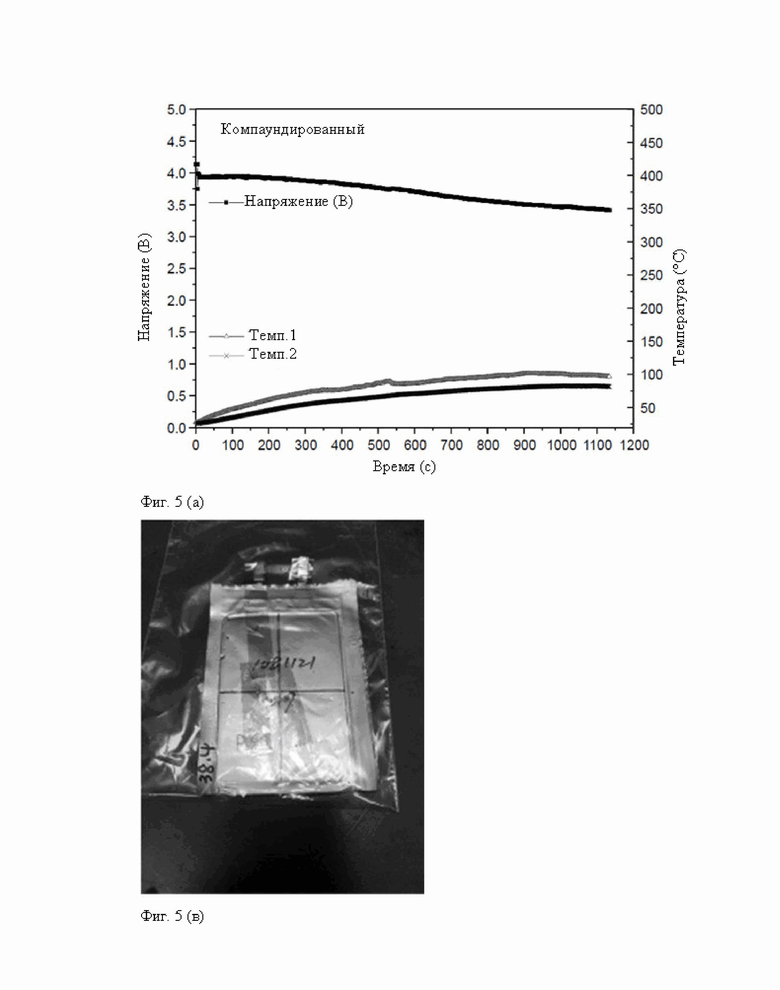

На фиг. 5 представлено измерение в реальное время напряжения и температуры пакета с сепаратором, описанным в примере 1 (ПЭВП F04660+20 мас. % AEROXIDE® Alu С 805)), фиг. 5(a), и внешний вид батареи после испытания на царапание гвоздем при падении напряжения 80 мВ, фиг. 5(б).

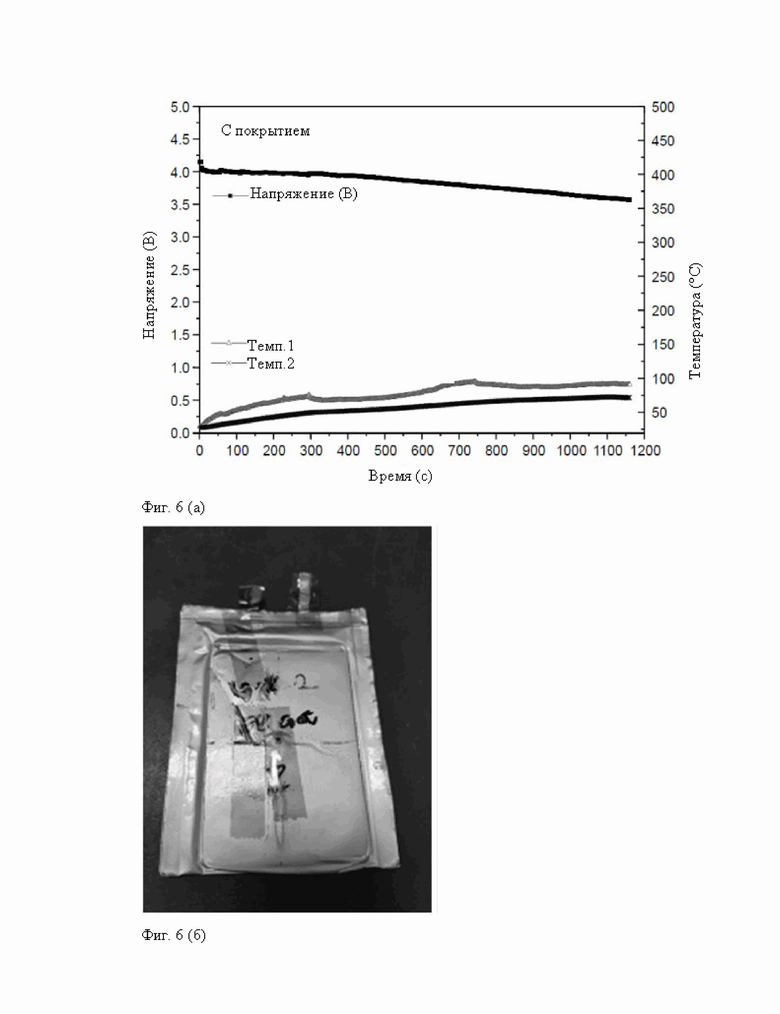

На фиг. 6 представлено измерение в реальное время напряжения и температуры пакета с сепаратором, описанным в примере сравнения 3 (Asahi Kasei’s ND-416 Z, с покрытием толщиной 2 мкм), фиг. 6(a), и внешний вид батареи после испытания на царапание гвоздем при падении напряжения 80 мВ, фиг. 6(б).

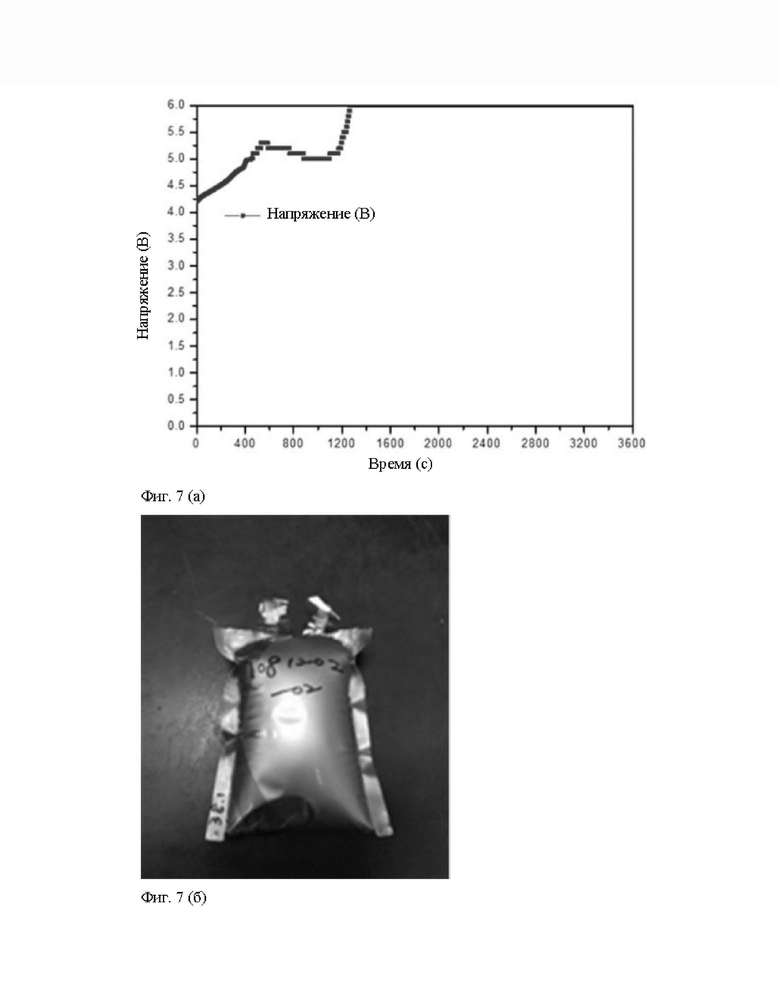

На фиг. 7 представлено измерение в реальное время напряжения пакета с сепаратором, описанным в примере 1 (ПЭВП F04660 + 20 мас. % AEROXIDE® Alu С 805), фиг. 7(a), и внешний вид батареи после испытания на перезаряд, фиг. 7(б).

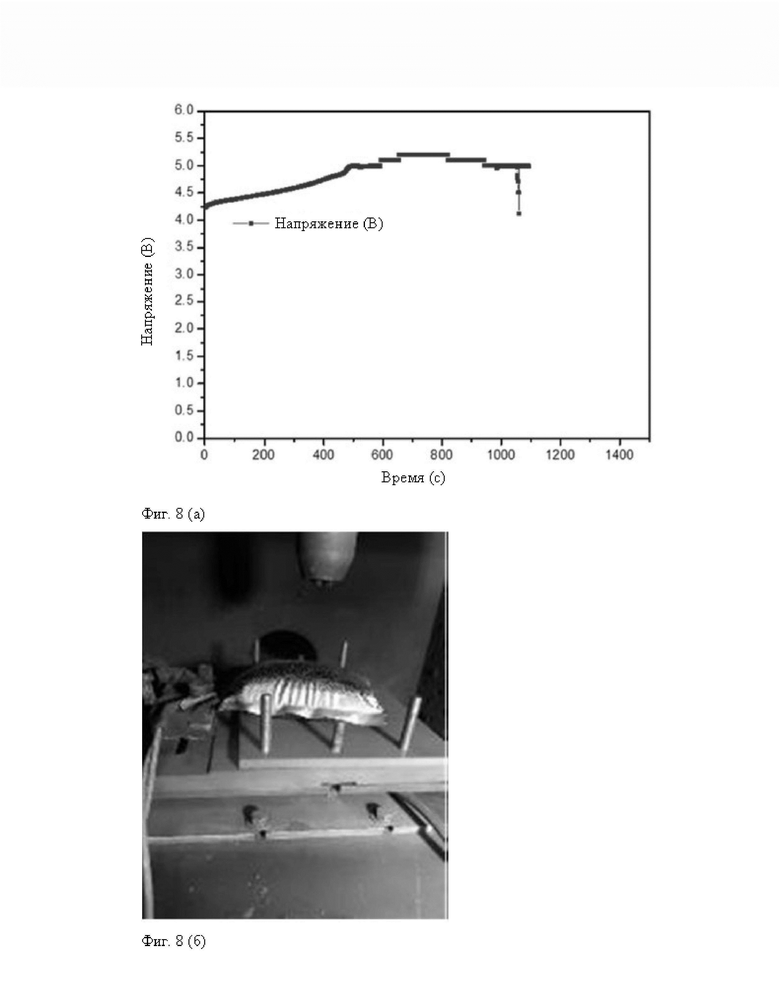

На фиг. 8 представлено измерение в реальное время напряжения пакета с сепаратором, описанным в примере для сравнения 1 (ПЭВП F04660), фиг. 8(a), и внешний вид батареи после испытания на перезаряд, фиг. 8(б).

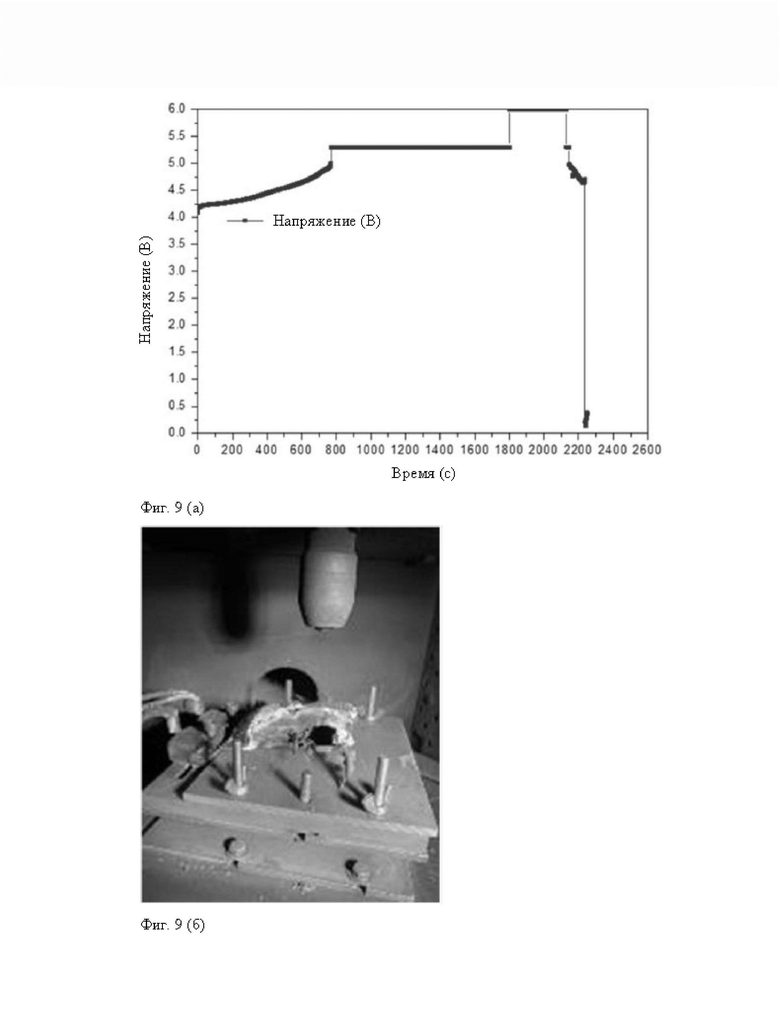

На фиг. 9 представлено измерение в реальное время напряжения пакета с сепаратором, описанным в примере сравнения 2 (Asahi Kasei’s ND-416 Z), фиг. 9(a), и внешний вид батареи после испытания на перезаряд, фиг. 9(б).

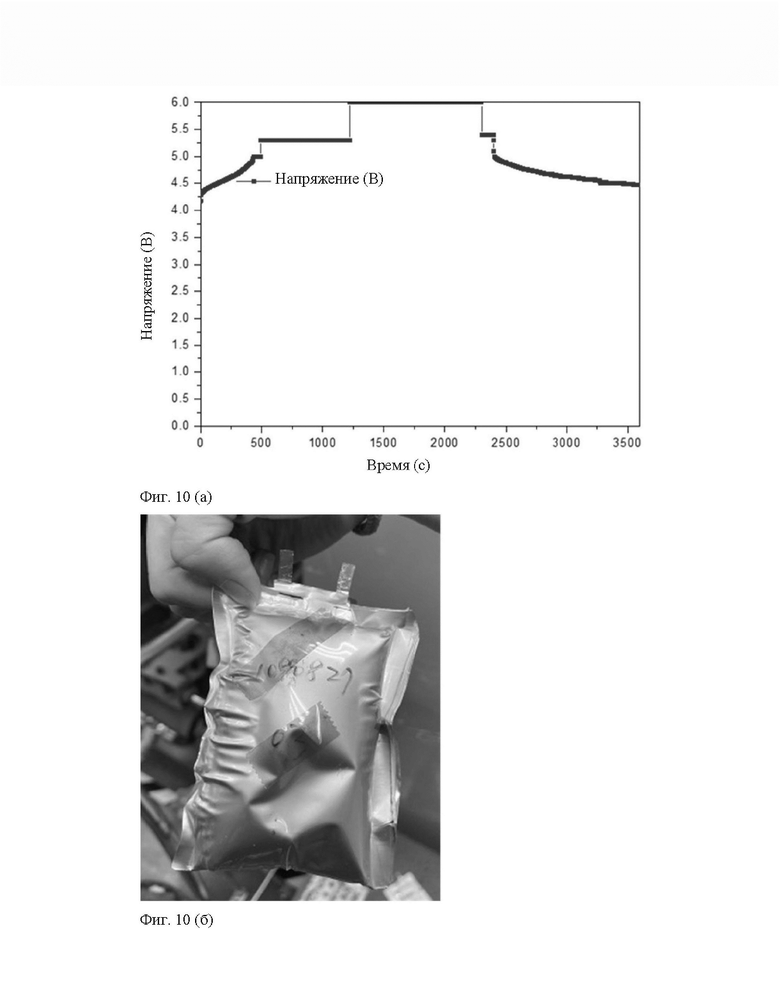

На фиг. 10 представлено измерение в реальное время напряжения пакета с сепаратором, описанным в примере сравнения 3 (Asahi Kasei’s ND-416 Z, толщина покрытия 2 мкм), фиг. 10(a), и внешний вид батареи после испытания на перезаряд, фиг. 10(б).

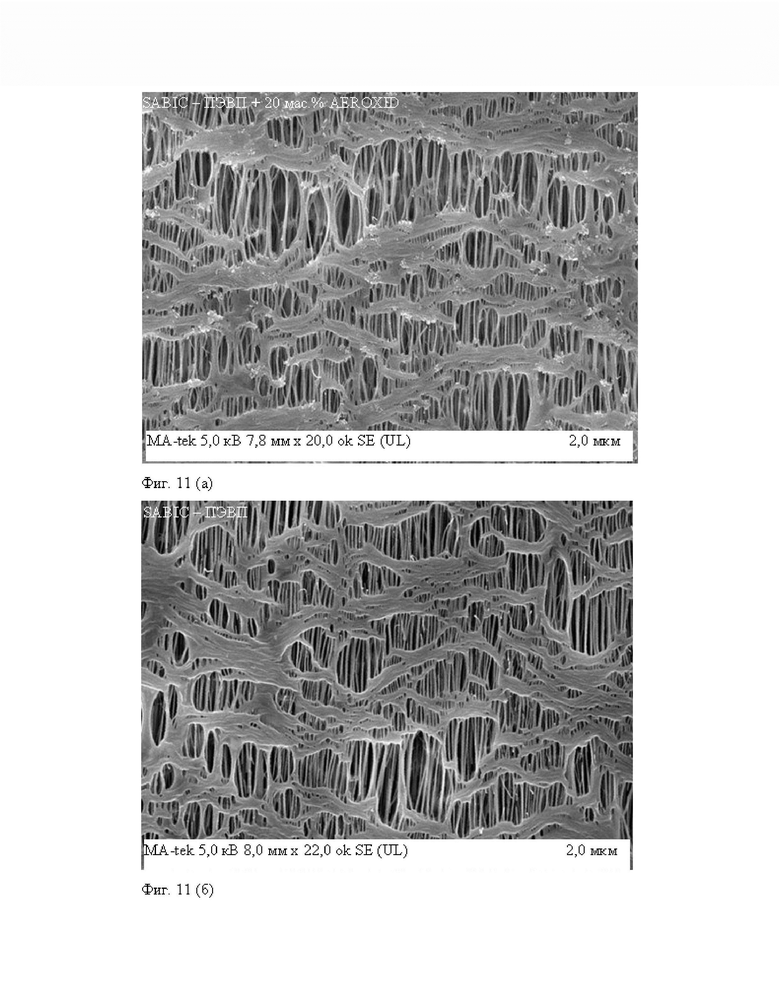

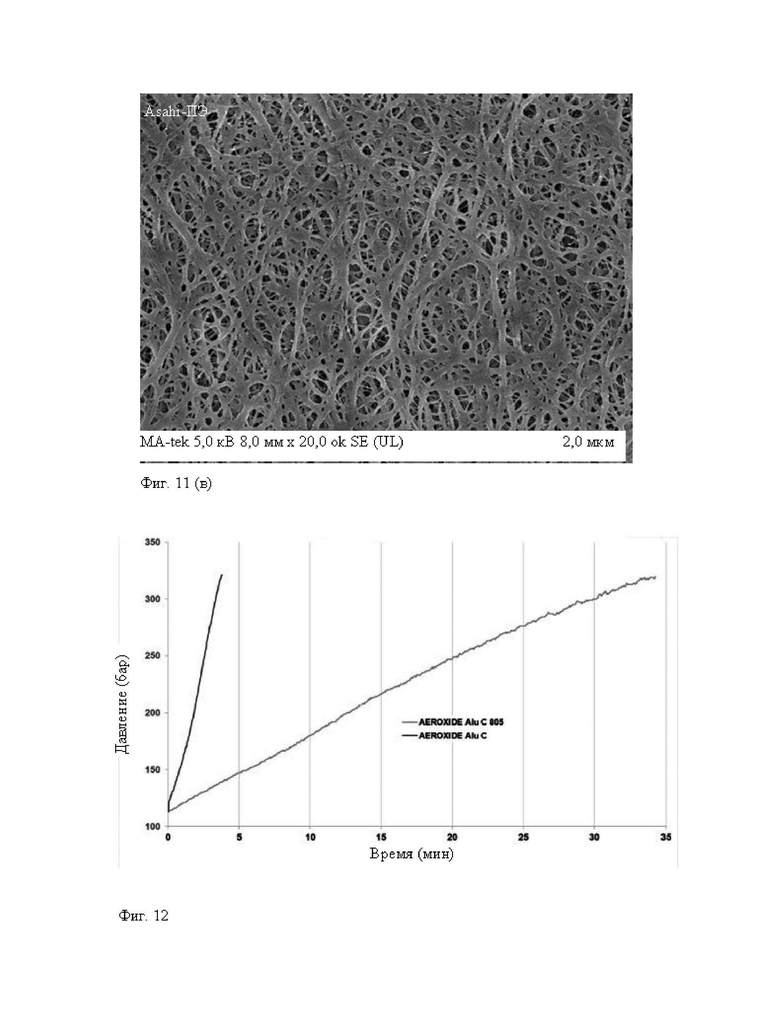

На фиг. 11 представлена морфология пор сепараторов, определенная с использованием сканирующего электронного микроскопа (СЭМ): на фиг. 11(a) показан сепаратор, полученный в примере 1, на фиг. 11(б) показан сепаратор, полученный в примере сравнения 1, и на фиг. 11(в) показан сепаратор, полученный в примере сравнения 2.

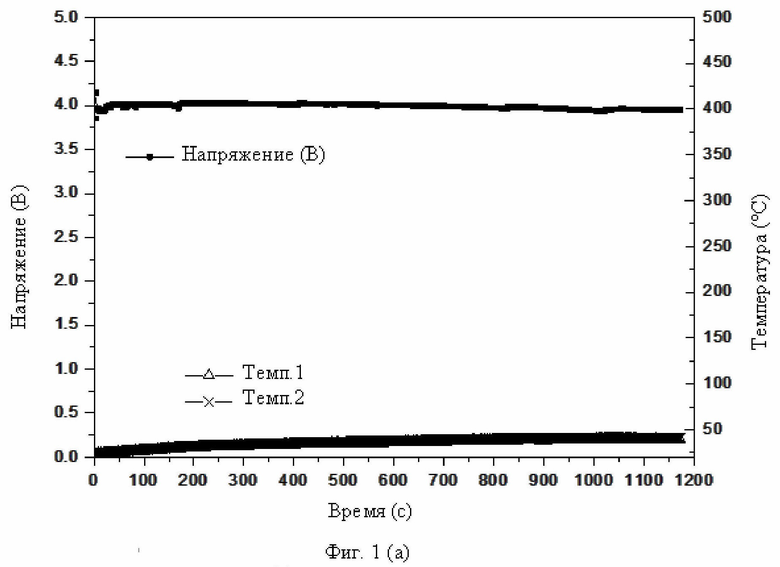

На фиг. 12 представлено давление просеивания различных оксидов алюминия, включающих ПЭВП.

Подробное описание настоящего изобретения

В данном разделе подробно описаны следующие примеры осуществления изобретения. Варианты осуществления, представленными в примерах, не ограничивают объем настоящего изобретения.

Гидрофобные и гидрофильные оксиды алюминия

Двухшнековый экструдер (Coperion, Werner & Pfleiderer ZSK 30, Германия) использовали для включения наноструктурированного оксида алюминия в полиэтилен (ПЭ), при этом получали суперконцентрат ПЭ. В варианте осуществления настоящего изобретения для достижения конечного армирования содержание наполнителя составляло 20 мас. %. При осуществлении процесса получения суперконцентрата, давление при просеивании регистрировали в течение времени в качестве показателя диспергируемости наноструктурированного оксида алюминия в полиэтилене высокой плотности (ПЭВП F04660, SABIC). Как представлено на фиг. 12, кривая давления гидрофильного оксида алюминия (AEROXIDE® Alu С, выпускаемого фирмой Evonik Operations GmbH) немедленно возрастает в течение нескольких минут, в то время как кривая оксида алюминия с гидрофобно-обработанной поверхностью (AEROXIDE® Alu С 805) характеризуется более пологим наклоном. Такие свойства свидетельствуют об упрощении диспергирования гидрофобного оксида алюминия в ПЭВП, при этом получают суперконцентрат.

Таким образом в следующих вариантах осуществления настоящего изобретения предпочтительным наноструктурированным оксидом алюминия является AEROXIDE® Alu С 805.

В следующих примерах сравнивали характеристики сепараторов, изготовленных из мембраны по изобретению, с коммерческим сепаратором только из ПЭ (пример сравнения 1), содержащим наполнитель коммерческим сепаратором ПЭ, изготовленным мокрым способом (пример сравнения 2), и содержащим наполнитель коммерческим сепаратором ПЭ, изготовленным мокрым способом, с использованием дополнительного покрытия из наполнителя (пример сравнения 3). Сепараторы, изготовленные из мембраны по изобретению, неожиданно проявляют превосходные свойства, прежде всего характеристики безопасности.

Пример 1

Сепаратор, изготовленный из пористой мембраны ПЭВП по изобретению

Получение суперконцентрата

Для достижения 20%-ного содержания наполнителя в ПЭВП, компаудирование ПЭВП F04660 AEROXIDE® Alu С 805 проводили в двухшнековом экструдере (Coperion, Werner & Pfleiderer ZSK 30, Германия), снабженном одним боковым питателем, в ходе двух стадий экструзии (на каждой стадии экструзии использовали включение половины количества оксида алюминия) при скорости шнеков 280 об/мин, соотношении длина / диаметр 36, при этом температуру цилиндров экструдера устанавливали с понижением профиля температуры вниз по потоку расплава, 240°С для первого цилиндра экструдера после основного бункера, затем снижали до 200°С для последнего цилиндра экструдера перед экструзионной головкой. Зарегистрированная температура расплава в экструзионной головке составила 223°С. 900 г оксида алюминия добавляли через боковой питатель и компаундировали в смеси с 8100 г ПЭВП F04660 на первой стадии экструзии для достижения содержания наполнителя 10 мас. %.

Стадии второй экструзии осуществляли для достижения содержания AEROXIDE® Alu С 805 (на каждом этапе 10 мас. %): 7200 г компаундированной смеси, полученной, как описано выше, снова подавали в экструдер и дополнительно компаундировали в смеси с 900 г AEROXIDE® Alu С 805, который добавляли через боковой питатель по аналогичной процедуре, как описано выше. Затем получали суперконцентрат, содержащий 20 мас. % AEROXIDE® Alu С 805.

Получение пористой мембраны из суперконцентрата

Сначала суперконцентрат ПЭ экструдировали для получения отлитых пленок, а затем отлитые пленки растягивали для получения пористых мембран. Используя приготовленный, как описано выше, суперконцентрат ПЭ, получали отлитые пленки с использованием установки для отливки пленки лабораторного масштаба фирмы Leistritz, оснащенной отверстием 1,0 мм и щелевой головкой шириной 28 см, а также двумя охлаждающими барабанами.

Экструзию суперконцентрата ПЭ проводили при 220°С и расстояние между выходным отверстием экструзионной головки и зажимным валком составляло 10 см. Температуру головки устанавливали при 220°С. После этой стадии получали отлитую пленку, предназначенную для растяжения.

Затем проводили растяжение на двухосной машине для растяжения (Тоуо Seiki). Сначала отлитую пленку подвергали отжигу при 120°С в течение 30 мин, затем растягивали до коэффициента растягивания 40% со скоростью 3000 мм/мин при комнатной температуре. Затем пленку нагревали при 120°С в течение 20 мин и растягивали до коэффициента растягивания 60% со скоростью 10 мм/мин при 120°С, с последующей усадкой при нагревании при 120°С для 5% релаксации, и выдерживали при 120°С в течение 10 мин, а затем охлаждали до комнатной температуры. При этом получали пористую мембрану.

Пористую мембрану использовали для измерения физических / химических / механических характеристик и в качестве сепаратора для сборки литий-ионной батареи.

Пример сравнения 1

Сепаратор ПЭВП F04660

Пористую мембрану получали на основе коммерческого продукта ПЭВП F04660. Мембрану получали с использованием тех же самых способов экструзии и растяжения, как описано в примере 1, с использованием ПЭВП F04660.

Пример сравнения 2

Сепаратор Asahi Kasei’s ND-416 Z

Коммерческий сепаратор ПЭ фирмы Asahi Kasei’s ND-416 Z (на основе сверхвысокомолекулярного ПЭ (СВМПЭ, UHMWPE)) получали мокрым способом и использовали в качестве сепаратора, как описано в примере сравнения 2.

Пример сравнения 3

Сепаратор Asahi Kasei’s ND-416 Z с покрытием толщиной 2 мкм

Сепаратор ND-416 Z использовали в качестве субстрата-основы для нанесения дополнительного покрытия с использованием керамического состава для покрытия: “AERODISP® W 450 ZX” (который представляет собой водную дисперсию, включающую 50 мас. % высокодисперсного оксида алюминия, выпускаемого фирмой Evonik Operations GmbH, Германия), и связующий агент акрилового типа TRD202A (фирмы JSR, Япония), при массовом соотношении высокодисперсный оксид алюминия / связующий агент = 20:1. Нанесение покрытия осуществляли на установке со щелевой экструзионной головкой (“Easycoater ЕС58”, выпускаемой формой Coatema Coating Machinery GmbH, Германия), со скоростью нанесения покрытия из щелевой головки 0,4 м/мин и скоростью потока 0,8 мл/мин, с последующей сушкой при 50°С в течение 2 ч. Был получен сепаратор с односторонним покрытием с конечным сухим слоем покрытия толщиной 2 мкм.

Морфология пор сепараторов

Морфологию пор сепараторов исследовали с использованием сканирующего электронного микроскопа. Как показано на фиг. 11, морфология пор сепараторов по настоящему изобретению значительно отличается от морфологии пор сепаратора, описанного в примере сравнения 2. Поры сепаратора, описанного в примере 1, образуются во всей полимерной матрице и аналогичны порам, которые образуются в мембране только из полимера, как описано в примере сравнения 1, но в значительной степени отличаются от пор в полученных мокрым способом сепараторах, как описано в примере сравнения 2. В сепараторах, описанных в примере сравнения 2, поры образуются в объеме растворителя, экстрагированного в ходе мокрого процесса.

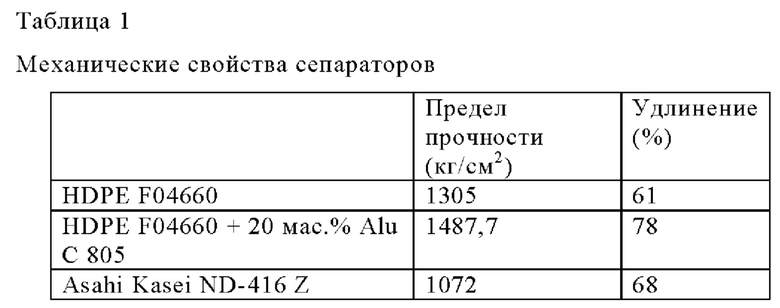

Механические свойства сепараторов

Для оценки механических свойств полученных сепараторов прочность на разрыв и относительное удлинение измеряли на универсальной машине для испытаний на растяжение (фирмы Hung Та Instrument Co., Ltd., Тайвань) с использованием стандарта ASTM D882. Результаты, представленные в табл. 1, свидетельствуют о том, что при добавлении AEROXIDE® Alu С 805 предел прочности при растяжении увеличился на 14%, а удлинение увеличилось на 28% по сравнению с собственно ПЭВП (HDPE). При дальнейшем сравнении результатов с результатами, полученными с использованием коммерческого сепаратора Asahi Kasei, компаундированный сепаратор также характеризовался в этом отношении отличными характеристиками и характеризовался хорошим механическим упрочнением за счет наноструктурированного оксида алюминия. Полученные данные свидетельствуют о том, что сепаратор по настоящему изобретению, полученный сухим способом, характеризуется лучшими механическими свойствами по сравнению с сепаратором, который описан в предшествующем уровне техники, полученный мокрым способом.

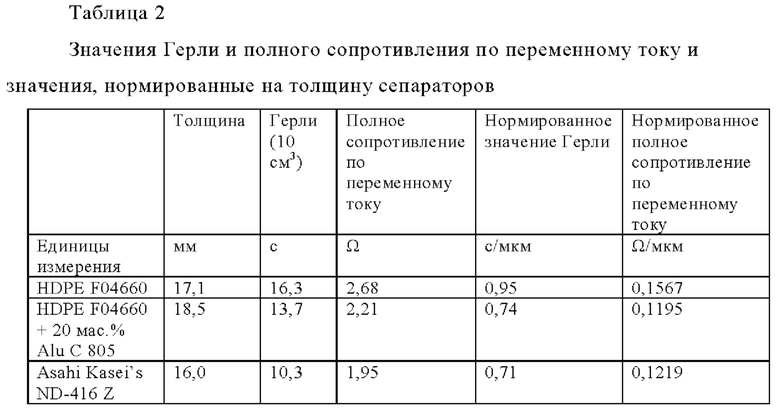

Значение Герли и полное сопротивление сепараторов по переменному току

Значение Герли представляет собой измерение времени прохождения воздуха через пористую мембрану, которое является показателем текучести жидкого электролита, отражающим электропроводность сепаратора. Измерение выполняли с использованием измерителя Герли с потоком воздуха 10 см3 в соответствии со стандартом ASTM D726-58. Сопротивление сепаратора по переменному току можно дополнительно измерить при вставлении сепаратора между двумя пластинами из нержавеющей стали, заполнении зазоров электролитом с последующей подачей на пластины из нержавеющей стали напряжения 3,6 В при частоте от 0,1 до 100000 Гц. Последний результат является более пригодным для производительности литий-ионной батареи.

Результаты представлены в табл. 2. Несмотря на то, что сепаратор из ПЭ Asahi Kasei характеризовался самыми низкими значениями Герли и сопротивления по переменному току, нельзя не учитывать влияние толщины на значение Герли и сопротивление по переменному току. Поэтому для получения нормированных результатов измеренное значение дополнительно нормировали на толщину исследуемого образца, как показано в табл. 2. Эти результаты свидетельствуют о том, что сепаратор с компаундированным AEROXIDE® Alu С 805 характеризуется значением Герли, сопоставимым с аналогичным значением коммерческого сепаратора из ПЭ фирмы Asahi Kasei, полученного мокрым способом, и улучшенным сопротивлением по переменному току по сравнению со свойствами сепаратора из собственно HDPE, при этом наблюдается значительное улучшение при добавлении AEROXIDE® Alu С 805.

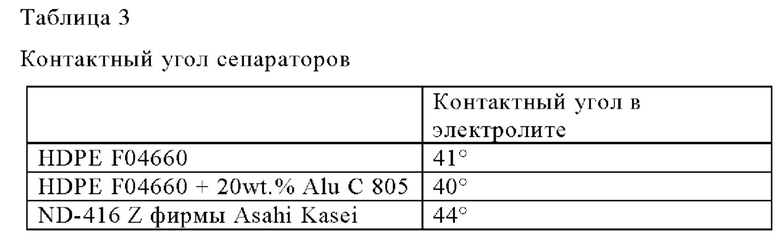

Контактный угол сепараторов

Измерение контактного угла является показателем смачиваемости поверхности сепаратора электролитом. Из результатов, представленных в табл. 3, следует, что все три сепаратора характеризуются сопоставимыми контактными углами, поскольку условия поверхности аналогичны, а полиэтилен подвергается воздействию электролита.

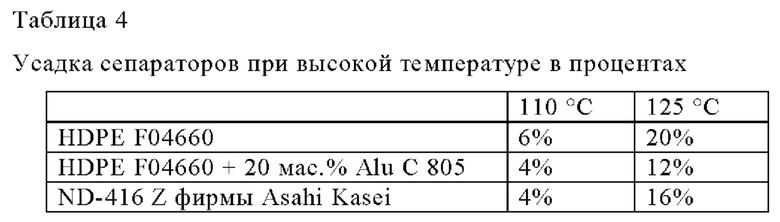

Термическая усадка сепараторов

Термическую усадку различных сепараторов исследовали при высокой температуре 110°С и 125°С, соответственно. Исследование проводили на основе стандарта ASTM 1204-94. Сепараторы с предварительно заданной площадью 5 см х 5 см закрепляли между двумя листами бумаги с четырех концов для исключения скручивания при повышенных температурах и помещали в печь, нагретую при заданной температуре в течение 0,5 ч и вынимали для оценки размеров. Представленную величину в процентах измеряли в продольном направлении (MD). Результаты представлены в табл. 4 ниже.

ПЭ характеризуется тенденцией к усадке при высокой температуре, после усадки он теряет функцию сепаратора (разделения катода и анода), что приводит к короткому замыканию. Как показано в таб. 4, компаундированный сепаратор по настоящему изобретению характеризуется лучшей термической усадкой по сравнению с сепаратором, описанном в предшествующем уровне техники, полученным мокрым способом, что является чрезвычайно важным для обеспечения характеристик безопасности LiB при эксплуатации в условиях высоких температур.

Однако это только статическая демонстрация с точки зрения безопасности, поскольку большинство литий-ионных батарей нельзя использовать при такой высокой температуре. Вместо этого неисправные батареи могут быть обнаружены во время эксплуатации. Таким образом, методы испытаний с динамическим моделированием эксплуатации батареи все еще являются необходимыми для дальнейшего определения характеристик сепаратора.

Тестирование характеристик реальной литий-ионной батарее

Для проверки реальных характеристик сепаратора по настоящему изобретению необходимо собрать его в составе реальной литий-ионной батарее для дальнейших испытаний. Платформа, разработанная для этого испытания, представляет собой пакетный элемент емкостью 2,5 Ач с катодом NCM 811 (катодная композиция, содержащая 80% никеля, 10% марганца и 10% кобальта), коммерческим графитом в качестве анода и 1 М LiPF6 в растворителе EC/EMC/DMC (этилен карбонат + диметилкарбонат + этилметилкарбонат, 1:1:1 об. %) в качестве электролита. Сепараторы, выбранные для следующих испытаний, включали контрольный сепаратор, как описано в примере сравнения 1 (полученный только из HDPE F04660), сепаратор по изобретению, как описано в примере 1 (полученный из HDPE F04660, компаундированного с 20 мас. % AEROXIDE® Alu С 805), стандартный сепаратор из ПЭ в соответствии с примером сравнения 2 (ND-416Z фирмы Asahi Kasei, полученный мокрым способом) и сепаратор из ПЭ с покрытием в соответствии с примером сравнения 3 (ND-416 Z с односторонним покрытием толщиной 2 мкм из AEROXIDE® Alu 65). Катодные электроды получали при смешении NMC811, сажи (Super Р), связующего PVDF и щавелевой кислоты в массовом соотношении 94,9:3:2:0,1. Суспензии наносили на алюминиевые токосъемники с использованием устройства для нанесения покрытий с щелевой головкой и сушили в печи непрерывного действия при температуре 110°С. Анодные электроды получали при смешении коммерческого графита (MG11-A, фирмы China Steel Chemical Corporation, Тайвань), сажи (Super Р), синтетического графита (TIMCAL TIMREX® KS6 Primary Synthetic Graphite), стирол-бутадиенового каучука (SBR) и карбоксиметилцеллюлозы (CMC) в массовом соотношении 92,2:1:3:2:1,8. Суспензии наносили на медные токосъемники с использованием устройства для нанесения покрытий с щелевой головкой и сушили в печи непрерывного действия при температуре 90°С. После нанесения покрытия катодный и анодный электрод каландровали до требуемой толщины. Плотность электрода катод / анод составляла 3,25 г/см3 и 1,65 г/см3, соответственно. Затем электроды разрезали до нужного размера для аккумуляторной батареи 2,5 Ah, в форме прямоугольника размером 55 мм х 82 мм для катода и 57 мм х 84 мм для анода.

Этапы сборки ячейки в описанных испытаниях включали следующее:

(1) Поместить выбранный сепаратор на подставку как на дно ячейки.

(2) Поместить один анодный электрод на сепаратор.

(3) Поместить один сепаратор на анодный электрод.

(4) Поместить один катодный электрод на сепаратор.

(5) Поместить один сепаратор на катодный электрод.

(6) Повторить стадии (2) - (5) 11 раз.

(7) Поместить один анодный электрод на сепаратор.

(8) Поместить один сепаратор на анодный электрод, как на верхнюю часть ячейки.

(9) Закрыть подставку, затем припаять токосъемник ультразвуковой сваркой.

(10) Удалить подставку и с использованием изоленты закрепить ячейку, затем поместить ее в алюминиевый пакет.

(11) Ячейку прессовать в горячем состоянии в течение 2 мин при температуре 60°С для увеличения контакта между слоями.

(12) Запечатать край ячейки.

(13) Ввести электролит и вакуумировать в течение 15 мин, чтобы увеличить смачиваемость. Запечатать дно ячейки, после чего она готова к использованию.

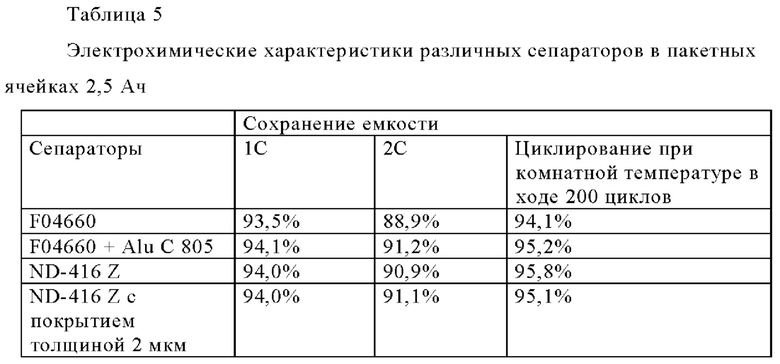

Исследование электрохимических характеристик

При проверке емкости батареи заряжали до напряжения ячейки 4,2 В с последующим конусообразным зарядом до этого потенциала (4,2 В) с током отсечки 40 мА. Ток разряда сохранялся на том же уровне до предельного напряжения 2,8 В. Все тесты циклов зарядки-разрядки и тесты производительности проводили с использованием системы тестирования батарей (MACCOR SERIES 4000 AUTOMATED, MACCOR, Inc., Оклахома, США) при комнатной температуре. С использованием тестирования с различными скоростями заряда-разряда можно оценить мощность разряда литий-ионных батарей (LIB). Ячейку разряжали при напряжении от 4,2 В до 2,8 В с различными скоростями заряда-разряда в терминах, таких как 0,2С, 0,5С, 1С и 2С. Разрядная емкость представляла собой скорость сохранения исходной разрядной емкости при 0,2С. Испытание на число циклов до разрядки показало надежность литий-ионных батарей. Литий-ионные батареи заряжались и разряжались при скорости заряда-разряда 1С, а интервал напряжения составлял 2,8-4,2 В.

Как показано в табл. 5, сепаратор по настоящему изобретению характеризуется в значительной степени улучшенными электрохимическими характеристиками (в терминах сохранения емкости при скоростях заряда-разряда 1С, 2С и циклировании в ходе 200 циклов) по сравнению с характеристиками, описанными в примере сравнения 1 (F04660) и сопоставимыми характеристиками по сравнению с характеристиками, описанными в примерах сравнения 2 и 3.

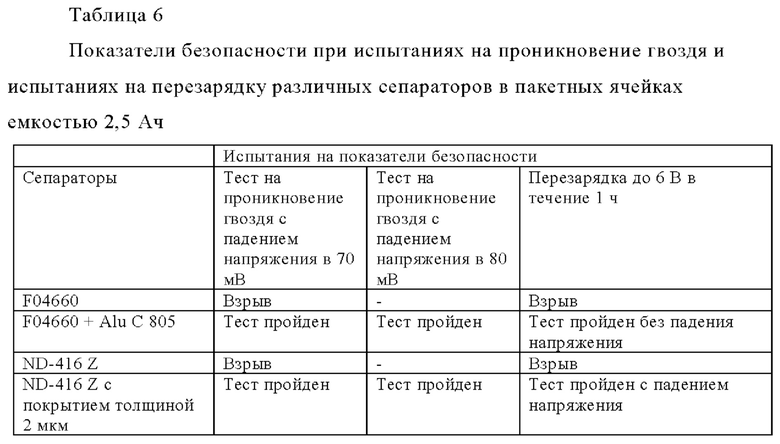

Оценка показателей безопасности

Оценка показателей безопасности включает тест на проникновение гвоздя с использованием прибора для оценки проникновения гвоздя и тест на перезарядку.

Испытание на проникновение гвоздя

Проникновение гвоздя представляет собой метод, с использованием которого обеспечивается сценарий внутреннего короткого замыкания и оценивается безопасность ячейки. В основу установки положена камера безопасности с хорошим газоотводом и противопожарной защитой, и, что наиболее важно, с подвижным наконечником, который управляется двигателем.

В ходе тестирования некоторые датчики, присоединенные к батарее, регистрируют изменение температуры / напряжения в ходе проникновения. В данном исследовании выбирают самые жесткие условия, чтобы оценить характеристики безопасности различных сепараторов в пакетной ячейке. Выбранный тип гвоздя представляет собой стекловолокно диаметром 3 мм, что позволяет имитировать сценарий серьезного внутреннего короткого замыкания, поскольку наконечник из стекловолокна аккумулирует тепло легче по сравнению с металлическими наконечниками. Скорость гвоздя устанавливают на уровне 1 мм/с. Для определения безопасности ячейки падение напряжения устанавливают на уровне 70 мВ для частичного проникновения. При превышении падением напряжения величины 70 мВ гвоздь прекращает проникновение и останавливается на 5 мин. Если сепаратор не может остановить утечку напряжения, напряжение продолжает падать и вызывает выделение энергии. С накоплением тепла ячейка в конечном итоге подвергается тепловому разрушению. С другой стороны, если сепаратор останавливает утечку напряжения в ходе испытания, то ячейка удерживает напряжение и предотвращает тепловое разрушение.

Как показано на фиг. 2 и 3, при испытании на проникновение гвоздя при падении напряжения до 70 мВ обе ячейки с сепараторами HDPE F04660 и Asahi Kasei взорвались сразу после начала проникновения. Нетрудно понять, что у обоих сепараторов отсутствует механизм предотвращения теплового разрушения при проникновении гвоздя. В то же время ячейки с HDPE F04660 с 20 мас. % AEROXIDE® Alu С 805 и сепараторы Asahi Kasei с покрытием не взрывались, а напряжение оставалось стабильным во время проникновения, что свидетельствовало о том, что армирование за счет включения или покрытия наноструктурированным оксидом алюминия способствовало предотвращению теплового разрушения, как показано на фиг. 1 и 4. Измерение температуры в реальное время, указывающее на повышение температуры примерно до 50°С вблизи точки проникновения в пакетную ячейку, также доказывает, что оба сепаратора эффективно предотвращают тепловое разрушение.

Для дальнейшего сравнения показателей безопасности компаундированных сепараторов и с покрытием падение напряжения в ходе проникновения гвоздя устанавливали на более высоком уровне - 80 мВ. Как показано на фиг. 5 и 6, пакетные ячейки с обоими сепараторами, полученными в соответствии с примером 1 и примером сравнения 3, не взрывались после проникновения гвоздя. Измерение напряжения / температуры в режиме реального времени показало непрерывное снижение напряжения, а также повышение температуры до 100°С вблизи точки проникновения в пакетную ячейку. Для обоих сепараторов показаны аналогичные характеристики, однако такие свойства представляли собой уже критический момент для термического разрушения обоих сепараторов.

Исследование на перезарядку

Тест на перезарядку представляет собой еще один метод оценки безопасности ячейки с аномальным процессом зарядки. В ходе испытания ионы лития продолжают покидать материал катода, и в конце катодная структура начнет разрушаться. Как только катод разрушается, он запускает цепную реакцию, такую как выделение тепла / газа, разложение электролита, внутреннее короткое замыкание и термическое разрушение.

В этом исследовании ячейку сначала полностью заряжали, а затем начинали зарядку до 6 В со скоростью заряда-разряда 1 С в течение 1 ч. В ходе исследования на перезарядку выделение теплоты и газа приводило к деформации формы ячеек и усадке сепараторов. Как показано на фиг. 8 и 9, ячейки с HDPE F04660 и сепаратором фирмы Asahi Kasei не смогли пройти испытания, так как они взорвались в конце, поскольку усадка сепараторов привела к внутреннему короткому замыканию и индуцировала термическое разрушение. Наоборот, как показано на фиг. 7 и 10, ячейки с HDPE F04660+20 мас. % AEROXIDE® Alu С 805 и сепаратором фирмы Asahi Kasei с покрытием не взорвались. При измерении напряжения в режиме реального времени было неожиданно установлено, что напряжение ячейки с HDPE F04660+20 мас. % AEROXIDE® Alu С 805 оставалось достаточно стабильным до конца испытания, но напряжение ячейки с сепаратором фирмы Asahi Kasei с покрытием уменьшилось после перезарядки в течение некоторого времени, что свидетельствует о том, что компаундированный сепаратор по настоящему изобретению изобретению обладает превосходными характеристиками по сохранению своей целостности и предотвращению термического разрушения. Все показатели безопасности приведены в табл. 6 ниже.

Испытание сепараторов на прокол и на горячий наконечник

Для подробного изучения механизма возможности лучшего прохождения армированными сепараторами испытаний на безопасность проводили оценку испытаний сепараторов на прокол и на горячий наконечник. Испытание на прокол с использованием проникающего через сепаратор наконечника, закрепленного на металлическом носителе, позволяет определить сопротивление проникновению либо от сформированного внутреннего литиевого дендрита, либо от внешней силы механического удара во время хранения батареи. Испытание на горячий наконечник с проникновением нагретого наконечника в зафиксированные сепараторы позволяет дополнительно объяснить динамическое сопротивление сепараторов приложенной силе при высокой температуре, моделируя сопротивление сепараторов проникновению во время эксплуатации батареи.

Установку для испытания на прокол разрабатывали на основе стандарта ASTM D5748. Радиус тестируемого сепаратора, закрепленного на нержавеющем фиксаторе, составлял 3 мм. Скорость движения наконечника устанавливали на 50 мм/мин. Динамометрический датчик, установленный в верхней части наконечника, регистрировал силу до момента разрушения сепаратора. Это испытание позволяет имитировать механическую устойчивость сепаратора к внешнему воздействию или литиевому дендриту внутри элемента LiB в статических условиях применения, таких как хранение или транспортировка литиевой батареи. Использовали установку для испытания на горячий наконечник, аналогичную установке для испытания на прокол, но с использованием наконечника, который можно было нагревать при постоянной температуре. В ходе испытаний температуру наконечника устанавливали на уровне 120°С. Скорость движения наконечника устанавливали равной 20 мм/мин с фиксированной глубиной проникновения 1,5 мм (принимая за нулевую точку положение, в котором наконечник касается сепаратора), а изменение силы регистрировали в течение 120 с. Испытание на горячий наконечник позволяет имитировать механическую устойчивость сепаратора к внешнему воздействию или к образованию литиевого дендрита внутри элемента LiB во время динамических условий применения, таких как зарядка или разрядка литиевой батареи.

Несмотря на то, что сила при разрушении компаундированного сепаратора была меньше по сравнению с другими сепараторами, это в большей степени соответствовало статической ситуации, таким образом представлялось предпочтительным проверить характеристики при заранее определенном смещении для моделирования использования. В данном случае проверяли силу при фиксированной глубине проникновения 2 мм. Неожиданно было установлено, что компаундированный сепаратор, описанный в примере 1, характеризовался сравнимыми результатами по сравнению с сепаратором с покрытием, описанный в примере сравнения 3, и результатами, превосходящими результаты сепаратора из HDPE, описанному в примере сравнения 1, и сепаратора фирмы Asahi Kasei, описанному в примере сравнения 2. Как упоминалось выше, испытания на горячий наконечник использовали для имитации динамической ситуации, поэтому также необходимо учитывать зависимость отклика от времени. В ходе измерений авторы настоящего изобретения непрерывно регистрировали силу в течение испытательного периода и проверяли время уменьшения силы до половины, что соответствовало устойчивости к внешнему воздействию во время эксплуатации.

Полученные результаты неожиданно свидетельствовали о том, что время эксплуатации компаундированного сепаратора оказалось на 40% выше по сравнению с сепаратором фирмы Asahi Kasei, как описано в примере сравнения 2, и сепаратором с покрытием, описанным в примере сравнения 3, и даже составляло 250% от времени эксплуатации контрольного сепаратора, описанного в примере сравнения 1. Эти результаты свидетельствуют о том, что наноструктурированный сепаратор, армированный оксидом алюминия, по настоящему изобретению характеризуется превосходной механической устойчивостью к внешнему воздействию или к образованию внутреннего литиевого дендрита как в статических, так и в динамических условиях.

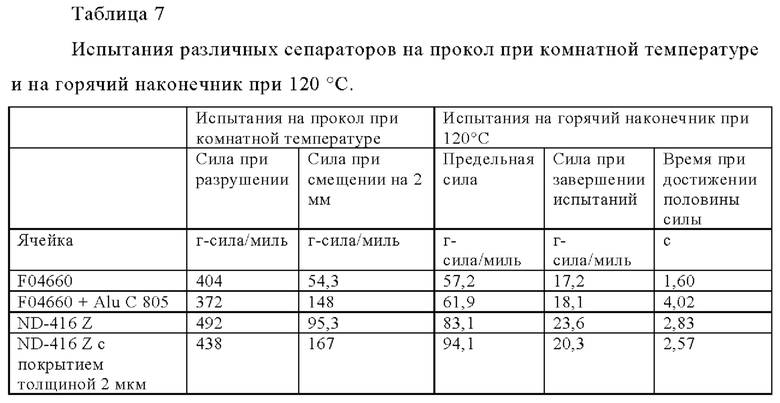

Общие характеристики различных сепараторов в испытаниях на прокол и на горячий наконечник приведены в табл. 7 ниже.

Термины, используемые в данном контексте, такие как «содержит(ат)» и т.п., являются открытыми терминами, которые означают «включая, по меньшей мере», если не указано иное.

Все ссылки, испытания, стандарты, документы, публикации и т.д., упомянутые в данном контексте, включены в данное описание в качестве ссылки. В случаях, когда указан числовой предел или диапазон, включены конечные параметры. Кроме того, все значения и поддиапазоны в пределах числового предела или диапазона являются специально включенными, как если бы они являлись включенными в явном виде.

Приведенное выше описание представлено для предоставления специалисту в данной области техники возможности создания и использования настоящего изобретения, и приведено в контексте конкретного применения и его требований. Специалистам в данной области техники известны различные модификации предпочтительных вариантов осуществления настоящего изобретения, и определенные в данном контексте общие принципы можно применять к другим вариантам осуществления и использования сущности и объема изобретения. Таким образом, настоящее изобретение не предназначено для ограничения представленными вариантами осуществления, но должно соответствовать самому широкому объему в соответствии с принципами и признаками, раскрытыми в данном контексте. В этом отношении некоторые варианты осуществления настоящего изобретения могут не характеризоваться всеми преимуществами настоящего изобретения в широком смысле.

Изобретение относится к области электротехники, а именно к нанокомпозитному полимерному сепаратору с повышенными характеристиками безопасности и способу его изготовления, который может быть использован в литий-ионных аккумуляторных батареях. Повышение термической стойкости, механической прочности и стабильностью размеров сепаратора, что соответствует требованиям безопасности, является техническим результатом, который достигается за счет того, что способ изготовления сепаратора литий-ионной батареи включает следующие стадии: 1) компаундирование полимера и гидрофобного наполнителя при сухом смешивании, 2) экструдирование компаундированной смеси, при этом получают отлитую пленку и 3) растяжение отлитой пленки для получения пористой мембраны, при этом гидрофобный наполнитель представляет собой наноструктурированный оксид металла, который выбирают из оксида алюминия, ZrO2, MgO и ZnO и их смесей, полученных после гидрофобной поверхностной обработки, и где количество гидрофобного наполнителя находится в интервале от 5 мас.% до 40 мас.% в расчете на общую массу полимера и наполнителя. 5 н. и 7 з.п. ф-лы, 12 ил., 7 табл.

1. Способ изготовления пористой мембраны, пригодной для использования в качестве сепаратора в литий-ионной батарее, включающий следующие стадии:

1) компаундирование полимера и гидрофобного наполнителя с использованием процесса сухого смешивания,

2) экструдирование компаундированной смеси, приготовленной на стадии 1), при этом получают отлитую пленку, и проводят

3) растяжение отлитой пленки, приготовленной на стадии 2), для получения пористой мембраны,

при этом гидрофобный наполнитель представляет собой наноструктурированный оксид металла, который выбирают из оксида алюминия, ZrO2, MgO и ZnO и их смесей, полученных после гидрофобной поверхностной обработки, и где количество гидрофобного наполнителя находится в интервале от 5 мас.% до 40 мас.% в расчете на общую массу полимера и наполнителя.

2. Способ по п. 1, где компаундирование проводят в двухшнековом экструдере, снабженном по меньшей мере одним боковым питателем при скорости вращения от 100 об/мин до 1000 об/мин.

3. Способ по п. 1, где компаундирование проводят в двухшнековом экструдере, снабженном по меньшей мере одним боковым питателем при скорости вращения от 300 об/мин до 600 об/мин.

4. Способ по п. 1, где количество гидрофобного наполнителя находится в интервале от 10 мас. % до 30 мас. % в расчете на общую массу полимера и наполнителя.

5. Способ по п. 1, где полимер выбирают из полиолефина, полиамида, полиэтилентерефталата и полиимида и их смесей.

6. Способ по п. 5, где полиолефин выбирают из полиэтилена, полипропилена, полиизобутилена, поли-1-бутена, сополимеров этилена и пропилена и сополимеров этилена и альфа-олефинов, при этом полиэтилен предпочтительно выбирают из полиэтилена высокой плотности и полиэтилена сверхвысокой молекулярной массы.

7. Способ по п. 1, где гидрофобный наполнитель выбирают из модифицированных алкилсиланом оксидов алюминия.

8. Пористая мембрана, изготовленная способом по любому из пп. 1-7, пригодная для использования в качестве сепаратора в литий-ионной батарее, которая включает полимерную матрицу и гидрофобный наполнитель, где гидрофобный наполнитель практически равномерно распределен в полимерной матрице, и количество гидрофобного наполнителя находится в интервале от 5 мас.% до 40 мас.% в расчете на общую массу полимерной матрицы и наполнителя.

9. Пористая мембрана по п. 8, где мембрана представляет собой однослойную мембрану, которую можно напрямую использовать в качестве сепаратора.

10. Нанокомпозитный полимерный сепаратор для литий-ионной батареи, включающий пористую мембрану по любому из пп. 8, 9 или пористую мембрану, приготовленную способом по любому из пп. 1-7.

11. Литий-ионная батарея, включающая сепаратор по п. 10.

12. Устройство для включения литий-ионной батареи в качестве источника энергии, включающее литий-ионную батарею по п. 11.

| US 20200006734 A1, 02.01.2020 | |||

| JP 2008094911 A, 24.04.2008 | |||

| CN 104124412 A, 29.10.2014 | |||

| CN 109216630 A, 15.01.2019 | |||

| WO 2017185519 A1, 02.11.2017 | |||

| МИКРОПОРИСТАЯ ПОЛИМЕРНАЯ МЕМБРАНА, МОДИФИЦИРОВАННАЯ ВОДОРАСТВОРИМЫМ ПОЛИМЕРОМ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2009 |

|

RU2470700C2 |

| РАЗДЕЛИТЕЛЬНАЯ МЕМБРАНА И СОДЕРЖАЩИЙ ЕЕ ЛИТИЙ-СЕРНЫЙ АККУМУЛЯТОР | 2014 |

|

RU2635919C1 |

Авторы

Даты

2025-03-14—Публикация

2021-07-05—Подача