Область техники

Настоящее изобретение относится к электроду для литиевой аккумуляторной батареи, содержащему металлический слой с нанесенным на него слоем покрытия, содержащим связующее и высокодисперсное соединение металла, способу синтеза такого электрода и его применению в литиевых аккумуляторных батареях.

Предпосылки изобретения

Различные технологии накопления энергии в последнее время привлекают большое внимание общественности и являются предметом интенсивных исследований и разработок в промышленности и научном сообществе. По мере того как технологии накопления энергии распространяются на такие устройства, как сотовые телефоны, видеокамеры и ноутбуки, а также на электромобили, растет спрос на аккумуляторные батареи с высокой плотностью энергии, применяемые в качестве источника питания таких устройств. Вторичные литий-ионные аккумуляторные батареи являются одним из наиболее важных типов аккумуляторных батарей, применяемых в настоящее время.

Описание предшествующего уровня техники

Вторичные литий-ионные аккумуляторные батареи, как правило, состоят из анода, полученного из углеродного или кремниевого материала или сплава лития и металла, катода, полученного из оксида лития и металла, и электролита, в котором соль лития растворена в органическом растворителе. Сепаратор литий-ионной аккумуляторной батареи обеспечивает прохождение ионов лития между положительным и отрицательным электродами в ходе процессов зарядки и разрядки.

Сообщалось, что литий-металлические аккумуляторные батареи (LMB), такие как литий-серные (Li-S), литий-воздушные (Li-air) и твердотельные литиевые аккумуляторные батареи, преодолевают по меньшей мере некоторые из ограничений, например отсутствие высокой емкости накопления энергии, которыми все еще обладают литий-ионные аккумуляторные батареи. Тем не менее внутренние свойства металлического лития создают некоторые проблемы, связанные с безопасностью и нестабильностью устройства, что приводит к ограниченному сроку службы. Высокореакционноспособная природа лития запускает различные процессы, которые, как правило, пагубно влияют на срок службы аккумуляторной батареи, например, разложение жидкого электролита, образование границы раздела твердого электролита (SEI), коррозия литиевого анода вследствие наличия незначительных следов воды в электролите, рост дендритов Li, пассивирование Li за счет челночного эффекта полисульфида в Li-S аккумуляторных батареях. Следовательно, надлежащая стабилизация/защита литиевого анода необходима для практического развития технологии LMB.

В последнее время было предложено несколько подходов к стабилизации поверхности раздела металлический литий-электролит, включая мягкие полимерные покрытия, которые продемонстрировали способность обеспечивать высокоскоростное и высокопроизводительное циклирование металлического лития.

Таким образом, было раскрыто, что контролируемая защита литиевого анода органическими и/или неорганическими материалами оказывает благоприятный эффект на производительность аккумуляторной батареи.

В CN109473627A описано получение композитного электрода, содержащего металлический литий, неорганический наноматериал, такой как оксид титана, оксид алюминия, диоксид кремния, бемит, оксид циркония, с размером частиц 50-500 нм, органический полимер и мембранный материал, посредством следующих стадий: (1) получение раствора полимера и неорганических частиц; (2) покрытие этим раствором поверхности мембраны и последующее высушивание; (3) измельчение высушенного композитного материала, полученного на стадии (2) с металлическим литием с образованием частиц композитного электрода, покрытого композитным слоем, и (4) формование композитного электродного материала с образованием электродного листа из металлического лития, содержащего частицы лития, покрытые защитным слоем.

В US 20170062829 A1 раскрыта литий-металлическая аккумуляторная батарея, содержащая анод из металлического лития с защитным слоем, содержащим полимер, например, сополимер стирола и изопрена, по меньшей мере одну соль металла и азотсодержащую добавку, такую как Li3N. Этот защитный слой может также содержать не указанные далее неорганические частицы, такие как TiO2, ZnO, Al2O3, SiO2 с размером частиц приблизительно 1-500 нм.

В US 20140220439 A1 раскрыт анод из щелочного металла, покрытый защитным покрытием, содержащим неорганические частицы, например частицы, содержащие элементы Al, Mg, Fe, Sn, Si, B, Cd, Sb, диспергированные в матрице органического соединения, такого как производные пирролидина.

В US 20170301920 A1 раскрыт электрод из металлического лития, покрытый защитным слоем, содержащим полимерную ионную жидкость, необязательно неорганические наночастицы, такие как SiO2, Al2O3, TiO2, MgO, ZrO2, ZnO, Fe3O4, титанат бария, титанат свинца, нитрид лития, алюминат лития.

Jang et al. в Adv. Funct. Mater. 2019, vol. 29 (48), №1905078 описывает получение анодов из металлического лития с покрытием. Таким образом, порошок ZrO2 с размером частиц 5 мкм или порошок Al2O3 со средним размером частиц 500 нм смешивают с сополимером винилиденфторида и гексафторпропилена (PDdF-HFP), DMF и электролитом, а затем покрывают этой суспензией фольгу из металлического лития толщиной 450 мкм и высушивают с образованием слоя покрытия толщиной 21,7 мкм.

В WO 2019149939 A1 раскрыт анод из металлического лития, покрытый защитным слоем, толщиной 0,01-10 мкм, состоящий из полимера и до 30 вес. % относительно полимера неорганических частиц, таких как Al2O3, MnO, MnO2, SiO2, TiO2, ZnO, ZrO2, Fe2O3, CuO, силикат, алюмосиликат, боросиликат, со средним диаметром частиц 1-500 нм.

В Lee, Y., Fujiki, S., Jung, C. et al. в Nature Energy volume 5, pages 299-308 (2020) описана высокопроизводительная полностью твердотельная литий-металлическая аккумуляторная батарея с сульфидным электролитом и композитным анодом Ag-C без избытка лития. Металлический слой композитного анода Ag-C этой системы может эффективно регулировать отложение лития, что обеспечивает пролонгированное электрохимическое циклирование. Таким образом, в данном случае применяют не классический литиевый анод, а анод на основе серебра, на который в процессе работы литиевой аккумуляторной батареи обратимо осаждается литиевый слой.

Задача и ее решение

Общеизвестно о защите литиевых электродов литиевых аккумуляторных батарей полимерами и различными неорганическими частицами, такими как оксиды металлов, для улучшения характеристик циклирования аккумуляторной батареи. Тем не менее конкретные примеры таких покрытий обычно содержат относительно крупные неорганические частицы и относительно малое количество таких неорганических частиц в покрытии. Несмотря на то, что в некоторых документах обычно упоминаются наноструктурированные неорганические частицы с размером частиц менее 100 - 500 нм, часто никаких дополнительных подробностей, таких как способ получения или источник таких частиц, не предоставлено. В большинстве случаев также не предоставлено никакой информации о том, являются ли неорганические частицы агрегированными или агломерированными.

Важно отметить, что физико-химические свойства таких защитных неорганических частиц, такие как вид частиц, размер их частиц, распределение частиц по размерам, агрегация и агломерация, а также содержание таких частиц, используемых для защиты электрода, имеет первостепенное значение для обеспечения химической стабильности электрода из металлического лития при циклировании литиевых аккумуляторных батарей.

Таким образом, практические способы увеличения срока службы аккумуляторных батарей часто ограничены. Таким образом, в случае с оксидами металлов применение коммерчески доступных наноразмерных частиц зачастую приводит к неоднородному распределению и крупным агломерированным частицам на поверхности литиевого электрода, и, в результате чего, наблюдаются минимальные улучшения производительности в режиме циклирования или их отсутствие по сравнению с электродами без покрытия.

Задача, решаемая настоящим изобретением, заключается в получении модифицированного металлического электрода для литиевых аккумуляторных батарей, в частности, для литий-металлических аккумуляторных батарей. Такие модифицированные электроды должны обеспечивать более высокую устойчивость к циклированию, чем немодифицированные материалы.

В ходе тщательных экспериментов было неожиданно обнаружено, что комбинация органических связующих с выбранными соединениями металлов, полученными пирогенным способом, может быть особенно подходящей для покрытия металлических электродов, например, литиевых электродов для литий-ионных аккумуляторных батарей.

В настоящем изобретении представлен электрод для литиевой аккумуляторной батареи, содержащий металлический слой с нанесенным на него слоем покрытия, содержащим органическое связующее и соединение металла, выбранное из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, смешанных оксидов, содержащих цирконий, смешанных оксидов, содержащих алюминий, фосфата лития-циркония и их смесей, причем соединение металла состоит из агрегатов первичных частиц со среднечисловым размером первичных частиц d50, составляющим 5 нм - 100 нм, полученных пирогенным способом, и массовое отношение соединения металла к органическому связующему в слое покрытия составляет от 0,1 до 10.

Соединение металла по настоящему изобретению получают пирогенным (также известным как «дымный» или «высокодисперсный») способом. Пирогенные (дымные) способы предусматривают, например, окисление в пламени, гидролиз в пламени или пиролиз в пламени. Такие способы предусматривают окисление или гидролиз исходных материалов, которые подвергаются гидролизу или окислению, как правило, в пламени водорода/кислорода. Исходные материалы, применяемые для пирогенных способов, включают органические и/или неорганические соединения металлов, такие как хлориды металлов, нитраты металлов, карбоксилаты металлов. В способе гидролиза в пламени, например, предшественники металлов, такие как хлориды металлов, как правило, испаряются и реагируют в пламени, образующемся в результате реакции водорода и кислорода, с образованием частиц соединений металлов. Полученные таким образом порошки называют «пирогенными» или «высокодисперсными» соединениями металлов. В ходе реакции вначале образуются высокодисперсные первичные частицы, которые в дальнейшем ходе реакции слипаются с образованием агрегатов, т.е. прочно связанных первичных частиц и агломератов, т.е. относительно слабосвязанных агрегатов. Размер агрегатов этих порошков обычно находится в диапазоне 0,2-2 мкм. Указанные порошки могут быть частично разрушены и преобразованы в частицы с размером в нанометровом (нм) диапазоне, предпочтительные для настоящего изобретения, путем подходящего измельчения. Соединения металлов, полученные путем пирогенного способа, характеризуются чрезвычайно малым размером частиц, высокой удельной поверхностью (BET), очень высокой чистотой, сферической формой первичных частиц и отсутствием пор. Получение высокодисперсного оксида алюминия способом гидролиза в пламени подробно описано, например, в DE 19943 291 A1.

Соединение металла, используемое в настоящем изобретении, предпочтительно характеризуется удельной площадью поверхности (BET) от 0,1 м2/г до 400 м2/г. Термически необработанное соединение металла, т. е. продукт, полученный с помощью пирогенного способа, где не применялась дополнительная термическая обработка, предпочтительно характеризуется площадью поверхности по методу BET 5 м2/г - 300 м2/г, более предпочтительно 7 м2/г - 200 м2/г, наиболее предпочтительно 15 - 150 м2/г. Термически обработанное соединение металла, т. е. продукт, полученный с помощью пирогенного способа, где применялась дополнительная термическая обработка, например, стадия прокаливания, характеризуется площадью поверхности по методу BET менее 10 м2/г, более предпочтительно 0,1 м2/г - 10 м2/г, более предпочтительно 0,2 м2/г - 5 м2/г, наиболее предпочтительно 0,3-3 м2/г. Удельную площадь поверхности, также называют просто площадью поверхности по методу BET, можно определить в соответствии с DIN 9277:2014 путем адсорбции азота в соответствии с методом Брунауэра-Эммета-Теллера.

Смешанный оксид, содержащий цирконий, присутствующий в электроде по настоящему изобретению, может дополнительно содержать металлы M, отличные от циркония, такие как один или более элементов, выбранных из группы, состоящей из Li, Na, K, Be, Mg, Ca, Sr, Ba, Zn, Co, Ni, Cu, Mn, B, Al, Ga, In, Fe, Sc, Y, La, Ti, Zr, Hf, Ce, Si, Ge, Sn, Pb, V, Nb, Ta, Mo, W. Кремний (Si) и бор (B) считаются металлами в контексте настоящего изобретения.

Предпочтительно, M = Li, La и/или Al.

Смешанный оксид, содержащий цирконий, представляет собой соединение общей формулы LiaZrbMcO0,5a+2b+d (I),

где

1,5 ≤ a ≤ 15,

0,5 ≤ b ≤ 3,0,

0 ≤ c ≤ 5,

d = 0,5c для M, представляющего собой Na, K;

d = c для M, представляющего собой Be, Mg, Ca, Sr, Ba, Zn, Co, Ni, Cu, Mn;

d = 1,5c для M, представляющего собой B, Al, Ga, In, Fe, Sc, Y, La;

d = 2c для M, представляющего собой Ti, Zr, Hf, Ce, Si, Ge, Sn, Pb;

d = 2,5c для M, представляющего собой V, Nb, Ta;

d = 3c для M, представляющего собой Mo, W.

Смешанный оксид, содержащий алюминий, может представлять собой алюминат лития (LiAlO2) или любой другой смешанный оксид, содержащий литий, алюминий и кислород.

Полученный фосфат литий-циркония предпочтительно представляет собой соединение общей формулы LiaZrbMc(PO4)d, где M представляет собой по меньшей мере один металл, отличный от Li и Zr,

0,5 ≤ a ≤ 5,0, 0,5 ≤ b ≤ 5,0, 0 ≤ c ≤ 5, 1 ≤ d ≤ 5.

Соединение металла, используемое в электроде в соответствии с настоящем изобретением, находится в форме агрегированных первичных частиц со среднечисловым размером первичных частиц 5 - 100 нм, предпочтительно 7 - 70 нм, более предпочтительно 10 - 50 нм, как определено с помощью по данным просвечивающей электронной микроскопии (TEM). Этот среднечисловой диаметр может быть определен путем вычисления среднего размера по меньшей мере 500 частиц, анализируемых с применением TEM.

Частицы соединения металла, применяемые в настоящем изобретении, которые получают с помощью пирогенного способа, как правило, в основном находятся в форме агрегатов, несмотря на то, что некоторые частицы могут быть в форме неагрегированных первичных частиц. Соединение металла предпочтительно характеризуется среднечисловым размером агрегатных частиц d50, составляющим менее 2 мкм, более предпочтительно 20 нм - 1 мкм, более предпочтительно 30 нм - 800 нм, более предпочтительно 40 нм - 600 нм, 50 нм - 500 нм. Среднечисловой размер частиц d50 может быть определен в подходящей дисперсии, например, в водной дисперсии методом статического светорассеяния (SLS).

Агломераты и частично агрегаты могут быть разрушены, например, посредством измельчения или обработкой ультразвуком частиц для получения частиц с меньшим размером частиц и более узким распределением частиц по размерам.

Предпочтительно среднечисловой диаметр агрегатных частиц d50 соединения металла составляет 5 нм - 250 нм, более предпочтительно 10 нм - 200 нм, еще более предпочтительно 15 нм - 150 нм, как определено с помощью статического светорассеяния (SLS) после 300 с обработки ультразвуком при 25°C смеси, состоящей из 5% по весу частиц и 95% по весу 0,5 г/л раствора пирофосфата натрия в воде.

Интервал (d90-d10)/d50 частиц соединения металла предпочтительно составляет 0,4-1,2, более предпочтительно 0,5-1,1, еще более предпочтительно 0,6-1,0, как определено с помощью статического светорассеяния (SLS) через 300 с обработки ультразвуковом при 25°C для смеси, состоящей из 5% по весу частиц и 95% по весу 0,5 г/л раствора пирофосфата натрия в воде.

Таким образом, соединение металла, присутствующее в электроде по настоящему изобретению, предпочтительно характеризуется относительно небольшим среднечисловым размером агрегатных частиц d50 и узким распределением частиц по размерам (d90-d10)/d50. Это способствует достижению высококачественного покрытия литиевого электрода соединением металла.

Значения d в виде d10, d50 и d90 обычно применяются для характеристики кумулятивного распределения частиц по диаметру для данного образца. Например, диаметр d10 представляет собой диаметр, при котором 10% объема образца составляют частицы размером меньше чем d10, d50 представляет собой диаметр, при котором 50% объема образца составляют частицы размером меньше чем d50. d50 также известен как «объемный медианный диаметр», поскольку он делит образец поровну по объему; d90 представляет собой диаметр, при котором 90% объема образца составляют частицы размером меньше чем d90.

Трамбовочная плотность соединения металла, присутствующего в электроде по настоящему изобретению, может составлять от 20 г/л до 1000 г/л. Термически необработанное соединение металла предпочтительно характеризуется трамбовочной плотностью 20 г/л - 200 г/л, более предпочтительно 30 г/л - 150 г/л, еще более предпочтительно 40 г/л - 130 г/л, еще более предпочтительно 50 г/л - 120 г/л. Термически обработанное, например, прокаленное соединение металла предпочтительно характеризуется трамбовочной плотностью 400 г/л - 1000 г/л, более предпочтительно 450 г/л - 800 г/л, еще более предпочтительно 500 г/л - 700 г/л. Трамбовочная плотность порошкообразного или крупнозернистого гранулированного материала можно определить в соответствии с DIN ISO 787-11:1995 «General methods of test for pigments and extenders -- Part 11: Determination of tamped volume and apparent density after tamping». Определение включает измерение кажущейся плотности слоя после встряхивания и трамбования.

Соединение металла, применяемое в электроде по настоящему изобретению, предпочтительно является гидрофильным по своей природе, то есть его не подвергают дополнительной обработке какими-либо гидрофобными реагентами, такими как силаны, после его синтеза с помощью пирогенного способа. Полученные таким образом частицы, как правило, характеризуются чистотой по меньшей мере 96% по весу, предпочтительно по меньшей мере 98% по весу, более предпочтительно по меньшей мере 99% по весу, где 100% чистота означает, что соединение металла содержит только необходимые элементы в долях, соответствующих химической формуле применяемого соединения металла. Содержание хлорида предпочтительно составляет менее 0,5% по весу, более предпочтительно менее 0,1% по весу в пересчете на массу порошка соединения металла. Доля углерода предпочтительно составляет менее 2,0% по весу, более предпочтительно 0,005% - 1,0% по весу, еще более предпочтительно 0,01% - 0,5% по весу в пересчете на массу порошка соединения металла.

Соединение металла с обработанной поверхностью

Поверхность соединения металла, присутствующего в электроде по настоящему изобретению, может быть обработана. Эта обработка поверхности, в частности гидрофобная обработка поверхности, может улучшить совместимость частиц соединения металла с органическим связующим.

Соединение металла, присутствующее в электроде по настоящему изобретению, может быть гидрофобным и характеризоваться смачиваемостью метанолом при содержании метанола более 5%, предпочтительно 10% - 80%, более предпочтительно 15% - 70%, особенно предпочтительно 20% - 65%, наиболее предпочтительно 25% - 60% по объему в смеси метанол/вода.

Термины «гидрофобный» или «гидрофобизированный» в контексте настоящего изобретения относятся к частицам, характеризующимся низким сродством к полярным средам, таким как вода. Гидрофильные частицы, напротив, характеризуются высоким сродством к полярным средам, таким как вода. Гидрофобность гидрофобных материалов обычно может быть достигнута путем нанесения соответствующих неполярных групп на поверхность частиц. Степень гидрофобности соединения металла можно определить с помощью параметров, включающих его смачиваемость метанолом, как подробно описано, например, в WO 2011/076518 A1, стр. 5-6. В чистой воде гидрофобные частицы соединения металла полностью отделяются от воды и плавают на ее поверхности, не смачиваясь растворителем. В чистом метаноле, напротив, гидрофобные частицы распределены по всему объему растворителя; при этом происходит полное смачивание. При измерении смачиваемости метанолом в тестовой смеси метанол/вода определяется максимальное содержание метанола, при котором еще не происходит смачивание соединения металла, то есть 100% использованного соединения металла в несмоченном состоянии остается отделенным от испытуемой смеси после контакта с тестовой смесью. Это содержание метанола в смеси метанол/вода в объемных % называется смачиваемостью метанола. Чем выше уровень такой смачиваемости метанолом, тем больше гидрофобность соединения металла. Чем ниже смачиваемость метанолом, тем ниже гидрофобность и выше гидрофильность материала.

Поверхность соединения металла по настоящему изобретению может быть обработана, например, гидрофобизирована с использованием средства для обработки поверхности, выбранного из группы, состоящей из органосиланов, силазанов, ациклических полисилоксанов, циклических полисилоксанов и их смесей.

Гидрофобное соединение металла предпочтительно характеризуется содержанием углерода от 0,1% до 15,0%, более предпочтительно от 0,5% до 10,0% по весу, более предпочтительно от 1,0% до 5,0% по весу. Содержание углерода можно определить с помощью элементного анализа в соответствии с EN ISO3262-20:2000 (раздел 8). Исследуемый образец взвешивают в керамическом тигле, снабженном добавками для горения, и нагревают в индукционной печи в потоке кислорода. Присутствующий углерод окисляется до CO2. Количество газа CO2 количественно определяют с помощью инфракрасных детекторов.

Металлический слой

Термин «слой» в контексте настоящего изобретения означает непрерывное отложение соответствующего вещества или компонента на поверхность другого вещества или компонента.

Металлический слой электрода по настоящему изобретению, например, слой лития, можно дополнительно наносить на металлическую фольгу, которая служит токоприемником. Эта металлическая фольга может содержать литий, алюминий, медь, серебро, золото, никель, железо, сталь, нержавеющую сталь, титан или металлические сплавы на их основе. Такие металлические сплавы могут также содержать неметаллические компоненты, такие как, например, кремний, германий. Наиболее предпочтительно, в частности, если электрод по настоящему изобретению применяют в сочетании с жидким электролитом, причем металлическая фольга состоит из меди. Фольгу из нержавеющей стали предпочтительно применяют в электродах, используемых в сочетании с твердыми электролитами, например, сульфидными электролитами. Такая металлическая фольга может характеризоваться толщиной 0,5 мкм - 500 мкм, более предпочтительно 1 мкм - 100 мкм, более предпочтительно 5 мкм - 30 мкм. Эта металлическая фольга может быть дополнительно закреплена на полимерной подложке.

Электрод по настоящему изобретению предпочтительно содержит слой металла толщиной 2 мкм - 500 мкм, более предпочтительно 3 мкм - 300 мкм, более предпочтительно 5 мкм - 200 мкм.

Металлический слой можно наносить на металлическую фольгу с помощью любого подходящего способа, например, способами вакуумного осаждения.

Слой покрытия

Слой покрытия, присутствующий в электроде по настоящему изобретению, содержит органическое связующее и соединение металла, выбранное из группы, состоящей из оксида алюминия, оксида циркония, смешанных оксидов, содержащих цирконий, смешанных оксидов, содержащих алюминий, фосфат лития-циркония и их смесей.

Весовое отношение соединения металла к органическому связующему в слое покрытия составляет от 0,1 до 10, предпочтительно от 0,2 до 9,5, более предпочтительно от 0,3 до 9,0, более предпочтительно от 0,4 до 8,5, более предпочтительно от 0,5 до 8,0, более предпочтительно от 0,8 до 7,0, более предпочтительно от 1,0 до 6,0.

Электрод по настоящему изобретению может содержать соль лития, которую можно необязательно добавлять в слой покрытия. Соль лития может быть выбрана из группы, состоящей из гексафторфосфата лития (LiPF6), бис-2-(трифторметилсульфонил)имида лития (LiTFSI), бис(фторсульфонил)имида лития (LiFSI), перхлората лития (LiClO4), тетрафторбората лития (LiBF4), Li2SiF6, трифлата лития, бис(перфторэтилсульфонил)имида лития (LiN(SO2CF2CF3)2), нитрата лития, бис(оксалат)бората лития, литий-цикло-дифторметан-1,1-бис(сульфонил)имида, литий-цикло-гексафторпропан-1,1-бис(сульфонил)имида и их смесей. Бис(фторсульфонил)имид лития (LiFSI) предпочтительно применяют в виде соли лития в слое покрытия в сочетании с твердым электролитом.

Толщина слоя покрытия может составлять 0,1 мкм - 300 мкм, более предпочтительно 0,5 мкм - 100 мкм, более предпочтительно 1 мкм - 50 мкм, более предпочтительно 5 мкм - 20 мкм.

Органическое связующее

Слой покрытия электрода по настоящему изобретению содержит органическое связующее. Материал органического связующего конкретно не ограничен, поскольку этот материал обеспечивает эффективную адгезию между частицами соединения металла и поверхностью слоя лития. Связующее может быть выбрано из группы, состоящей из поли(винилиденфторид), сополимера винилиденфторида и гексафторпропилена, поли(винилацетат), поли(этиленоксид), поли(метилметакрилат), поли(этилакрилат), поли(винилхлорид), поли(уретан), поли(акрилонитрил), поли(этиленгликоль) и диметилового эфира поли(этиленгликоля), поли(эфир амин), сополимера этилена и винилацетата, карбоксиметилцеллюлозы, поли(имид) и их смесей.

Способ получения электрода

В настоящем изобретении дополнительно представлен способ получения электрода по настоящему изобретению, включающий следующие стадии:

(1) получение смеси, содержащей органическое связующее, соединение металла, выбранное из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, смешанных оксидов, содержащих цирконий, смешанных оксидов, содержащих алюминий, фосфата лития-циркония и их смесей, и необязательно соль лития, выбранную из группы, состоящей из гексафторфосфата лития (LiPF6), бис-2-(трифторметилсульфонил)имида лития (LiTFSI), бис(фторсульфонил)имида лития (LiFSI), перхлората лития (LiClO4), тетрафторбората лития (LiBF4), Li2SiF6, трифлата лития, бис(перфторэтилсульфонил)имида лития (LiN(SO2CF2CF3)2), нитрата лития, бис(оксалат)бората лития, литий-цикло-дифторметан-1,1-бис(сульфонил)имида, литий-цикло-гексафторпропан-1,1-бис(сульфонил)имида и их смесей, причем соединение металла состоит из агрегатов первичных частиц со среднечисловым размером первичных частиц d50, составляющим 5 нм - 100 нм, и его получают пирогенным способом, и необязательно растворителя, где весовое отношение соединения металла к органическому связующему составляет от 0,1 до 10, предпочтительно от 0,2 до 9,5, более предпочтительно от 0,3 до 9,0, более предпочтительно от 0,4 до 8,5, более предпочтительно от 0,5 до 8,0, более предпочтительно от 0,8 до 7,5, более предпочтительно от 1,0 до 6,0;

(2) покрытие поверхности металлического слоя смесью, полученной на стадии (1);

(3) необязательно высушивание и/или отверждение слоя покрытия, полученного на стадии (2).

Растворитель, необязательно применяемый на стадии (1) способа по настоящему изобретению, конкретно не ограничен при условии, что он может растворять связующее и не вступает в реакцию с металлическим литием в ходе процесса нанесения покрытия. Неполный список подходящих растворителей включает 1,2-диметоксиэтан, диэтиловый эфир, тетрагидрофуран, диоксан, бис(2-метоксиэтиловый) эфир, пентан, гексан, гептан, октан, декан, толуол, этанол, изопропанол, N-метил-2-пирролидон, триэтилфосфат, диметилсульфоксид, метилэтилкетон, метилизобутилкетон, бензальдегид, N,N-диметилформамид, диметилацетамид, ацетонитрил, циклогексанон, этилацетат, пропиленкарбонат, этиленкарбонат, монометиловый эфир диэтиленгликоля, метиловый эфир триэтиленгликоля, ацетилацетон, ацетон и их смеси.

Смесь, полученная на стадии (1) способа по настоящему изобретению, может быть получена из двух или более смесей, например, первой смеси, содержащей частицы соединения металла и растворитель, второй смеси, содержащей органическое связующее, растворитель и необязательно соль лития.

Предпочтительно такая первая смесь содержит 1% - 70%, предпочтительно 10% - 60%, более предпочтительно 20% - 50%, более предпочтительно 30% - 45% по весу соединения металла и 30% - 99%, предпочтительно 40% - 90%, более предпочтительно 50% - 80%, более предпочтительно 55% - 70% по весу растворителя.

Вторая смесь может содержать 0,1% - 90%, предпочтительно 0,5% - 50%, более предпочтительно 1% - 20%, более предпочтительно 2% - 10% по весу органического связующего и 10% - 99,9%, предпочтительно 50% - 99,5%, более предпочтительно 80% - 99%, более предпочтительно 90% - 98% по весу растворителя.

На стадии (2) способа по настоящему изобретению металлический слой покрывают смесью, полученной на стадии (1) с образованием слоя покрытия, содержащего соединение металла и органическое связующее на поверхности металлического слоя. Можно применять любой подходящий способ покрытия, позволяющий наносить относительно тонкий слой покрытия. Примером подходящего аппарата для стадии покрытия является устройство ракельный нож SA-202 (производитель: Tester Sangyo).

Смесь, нанесенную на металлический слой на стадии (2), дополнительно необязательно высушивают и/или отверждают на поверхности металлического слоя на стадии (3) способа по настоящему изобретению, что обеспечивает образование металлического электрода с покрытием по настоящему изобретению.

Отверждение смеси покрытия может происходить, например, посредством полимеризации, реакции сшивания или другого типа химической реакции или посредством физического отверждения путем испарения растворителей или других летучих компонентов связующего. Химическое отверждение может происходить, например, термически или под действием УФ-излучения или другого вида излучения.

В зависимости от применяемой системы стадию (3) можно предпочтительно осуществлять при температуре от 0°C до 500°C, более предпочтительно от 5°C до 400°C, более предпочтительно от 10°C до 300°C, более предпочтительно от 20°C до 150°C. Стадию высушивания/отверждения можно осуществлять в присутствии атмосферного воздуха или предпочтительно с ограничением доступа кислорода, например в атмосфере защитного газа - азота или аргона. Указанную стадию можно осуществлять при стандартном атмосферном давлении или при пониженном давлении, например под вакуумом.

Применение электрода

В настоящем изобретении дополнительно представлено применение электрода по настоящему изобретению в качестве составной части литий-металлической или литий-ионной аккумуляторной батареи, предпочтительно литий-металлической аккумуляторной батареи.

Аккумуляторная батарея

В настоящем изобретении дополнительно представлена аккумуляторная батарея, содержащая электрод по настоящему изобретению. Электрод по настоящему изобретению, как правило, выступает в качестве анода в такой аккумуляторной батарее.

Аккумуляторная батарея может представлять собой литий-ионную аккумуляторную батарею и дополнительно содержать сепаратор или твердый электролит, катод, анод и/или электролит, содержащий соль лития.

Катод литий-ионной аккумуляторной батареи, как правило, включает токоприемник и слой материала для активного катода, образованный на токоприемнике.

Токоприемник может представлять собой литиевую фольгу, медную фольгу, никелевую фольгу, алюминиевую фольгу, железную фольгу, стальную фольгу, фольгу из нержавеющей стали, титановую фольгу, фольгу из металлического сплава, полимерную подложку, покрытую токопроводящим металлом, или их комбинацию.

Материалы активного катода включают материалы, способные к обратимому интеркалированию/деинтеркалированию ионов лития, и они хорошо известны в данной области. Такой активный катодный материал может включать металлический литий, сплав лития, серу, сульфид лития, кремний, оксид кремния, композит карбида кремния, сплав кремния, Sn, SnO2 или соединение переходного металла, такое как смешанные оксиды, включающие Li, Ni, Co, Mn, Fe, P, Al, V или другие переходные металлы.

Жидкий электролит в литий-ионной аккумуляторной батарее может содержать любой подходящий органический растворитель, обычно применяемый в литий-ионных аккумуляторных батареях, такой как безводный этиленкарбонат (EC), диметилкарбонат (DMC), пропиленкарбонат, метилэтилкарбонат, диэтилкарбонат, гамма-бутиролактон, диметоксиэтан, фторэтиленкарбонат, винилэтиленкарбонат или их смесь.

Электролит литий-ионной аккумуляторной батареи, как правило, содержит соль лития. Примеры таких солей лития включают гексафторфосфат лития (LiPF6), бис-2-(трифторметилсульфонил)имид лития (LiTFSI), бис(фторсульфонил)имид лития (LiFSI), перхлорат лития (LiClO4), тетрафторборат лития (LiBF4), Li2SiF6, трифлат лития, LiN(SO2CF2CF3)2 и их смеси.

Литий-ионная аккумуляторная батарея может содержать жидкий электролит, гелевый электролит или твердый электролит. В контексте настоящего изобретения жидкая смесь соли лития и органического растворителя, которую не подвергают отверждению, полимеризации или сшивке, называется «жидким электролитом». Гелевая или твердая смесь, содержащая отвержденное, полимеризованное или сшитое соединение или их смеси, необязательно растворитель и соль лития, называется «гелевым электролитом». Такие гелевые электролиты могут быть получены путем полимеризации или сшивки смеси, содержащей по меньшей мере одно реакционноспособное, т.е. полимеризуемое или сшиваемое соединение, и соль лития.

Особым типом литий-ионной аккумуляторной батареи является литий-полимерная аккумуляторная батарея, в которой вместо жидкого электролита применяют полимерный электролит. Электролит аналогичной твердотельной аккумуляторной батареи также может содержать другие типы твердых электролитов, такие как сульфидные, оксидные твердые электролиты или их смеси.

Аккумуляторная батарея по настоящему изобретению может представлять собой литий-металлическую аккумуляторную батарею, такую как Li-кислородная, литий-серная (Li-S) и другие типы литий-металлических аккумуляторных батарей.

Li-кислородная аккумуляторная батарея, как правило, содержит пористый углеродный катод и органический, стеклокерамический или полимерно-керамический электролит.

Li-серная (Li-S) аккумуляторная батарея, как правило, содержит катод из дисульфида железа (FeS2), сульфида железа (FeS), сульфида меди (CuS), сульфида свинца и сульфида меди (PbS + CuS).

Также существует ряд других известных типов литий-металлических аккумуляторных батарей, таких как, например, литий-селен (Li-Se), литий-диоксид марганца (Li-MnO2 или Li/Al-MnO2), литий-монофторид (Li-(CF)x), литий-тионилхлорид (Li-SOCl2), литий-сульфурилхлорид (Li-SO2Cl2), литий-диоксид серы (Li-SO2), литий-йод (Li-I2), литий-хромат серебра (Li-Ag2CrO4), литий-пентоксид ванадия (Li-V2O5 или Li/Al-V2O5), литий-хлорид меди (Li-CuCl2), литий-оксид меди(II) (Li-CuO), литий-оксифосфат меди (Li-Cu4O(PO4)2) и другие типы.

Краткое описание графических материалов

На фиг. 1a показаны напряжения поляризации с различными соединениями металлов при плотности тока 0,1 мА/см² в жидких электролитах.

На фиг. 1b показаны напряжения поляризации с различными соединениями металлов при плотности тока 0,5 мА/см² в жидких электролитах.

На фиг. 1c показаны напряжения поляризации с материалами из примеров 12а-14а при плотности тока от 0,05 (цикл 1-5) до 0,1 (цикл 5-9) мА/см² в гибридных твердых электролитах.

На фиг. 1d показаны напряжения поляризации с материалами из примеров 12а-14а при плотности тока от 0,25 (цикл 1-5) до 0,5 (цикл 5-9) мА/см² в гибридных твердых электролитах.

На фиг. 2 (A) показаны циклы осаждения и удаления для примера 6а.

На фиг. 2 (B) показаны циклы осаждения и удаления для примера 5а.

На фиг. 2 (C) показаны циклы осаждения и удаления для примера 4а.

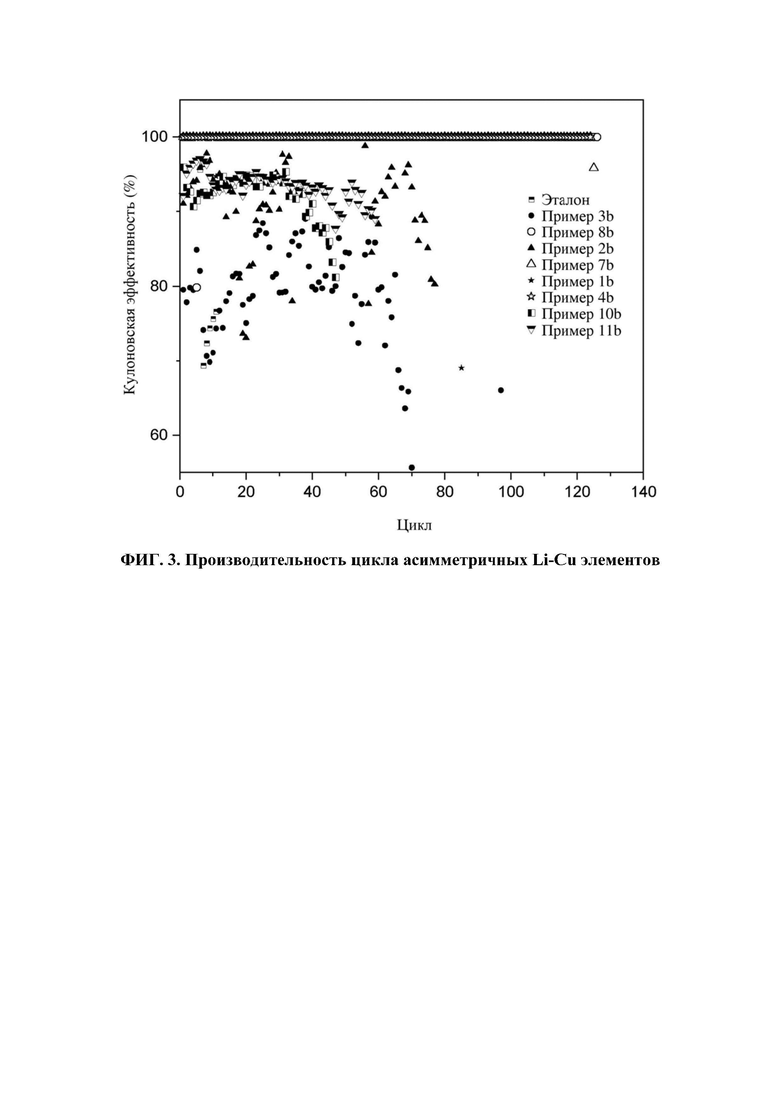

На фиг. 3 показана производительность цикла асимметричных Li-Cu элементов.

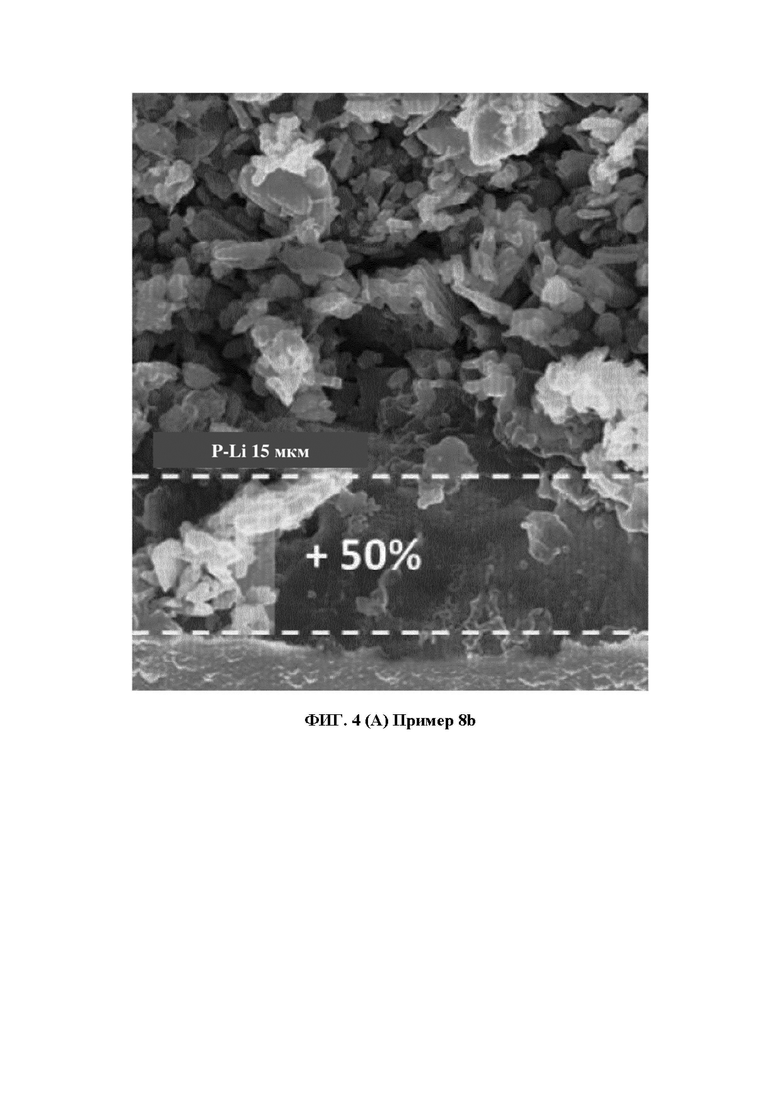

На фиг. 4 (A) показано SEM-изображение электрода из примера 8b, показывающее объемное расширение электрода по сравнению с эталоном без покрытия на основе оксида алюминия и полимера (эталонное значение 100%).

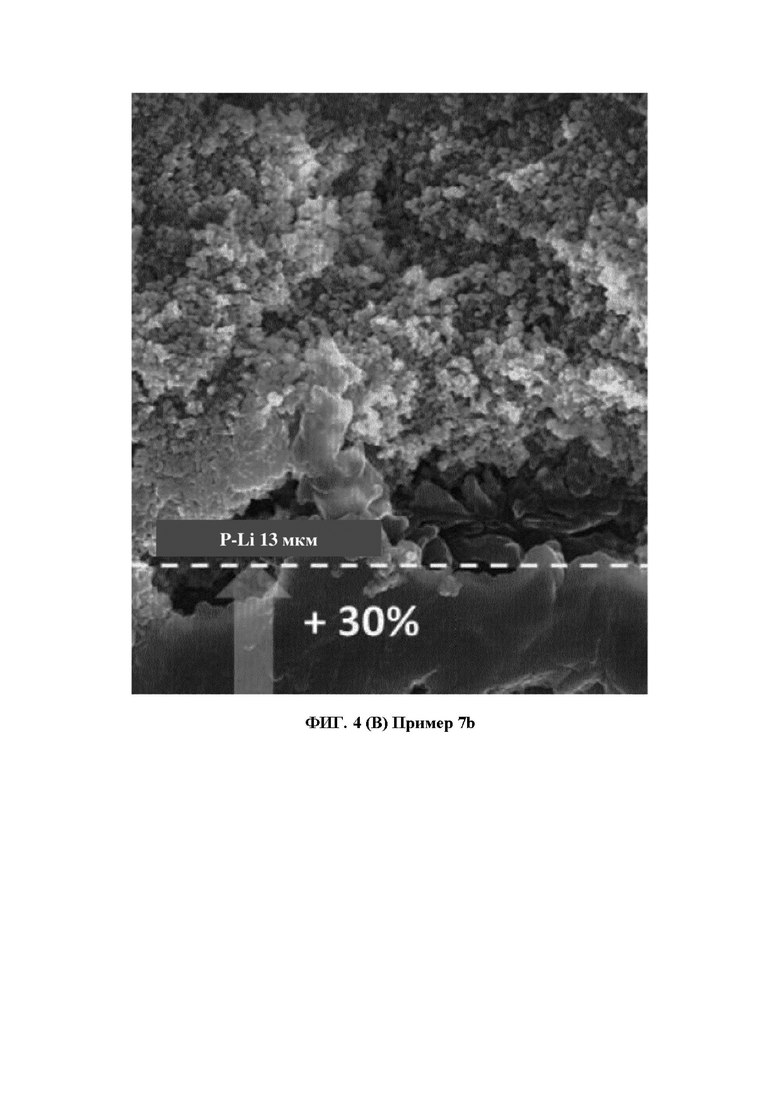

На фиг. 4 (B) показано SEM-изображение электрода из примера 7b, показывающее объемное расширение электрода по сравнению с эталоном без покрытия на основе оксида алюминия и полимера (эталонное значение 100%).

На фиг. 4 (C) показано SEM-изображение электрода из примера 4b, показывающее объемное расширение электрода по сравнению с эталоном без покрытия на основе оксида алюминия и полимера (эталонное значение 100%).

Примеры

Образцы соединения металла

AEROXIDE Alu 130 представляет собой высокодисперсный оксид алюминия со значением BET = 130 м2/г, поставляемый компанией Evonik Operations GmbH.

TAMICON® TM-DAR (далее называемый «TM-DAR») представляет собой (альфа) оксид алюминия со значением BET = 14,5 м²/г, поставляемый компанией Taimei Chemicals Co., Ltd.

Порошок (альфа) оксида алюминия со значением BET = 3,9 м²/г, поставляемый компанией US Research Nanomaterials, Inc., далее называется «USR».

ZrO2 от Evonik представляет собой высокодисперсный оксид циркония со значением BET = 40 м²/г, поставляемый компанией Evonik Operation GmbH.

Частица-предшественник LLZO представляет собой легированную высокодисперсным алюминием частицу оксида лития-лантана-циркония со значением BET приблизительно 28 м²/г, поставляемую компанией Evonik Operations GmbH.

Кубическая частица LLZO представляет собой легированную высокодисперсным и прокаленную алюминием частицу оксида лития-лантана-циркония со значением BET приблизительно 0,4 м²/г, поставляемую компанией Evonik Operations GmbH.

Молотый в шаровой мельнице (BM) c-LLZO от Evonik (обозначаемый далее как «BM c-LLZO») представляет собой высокодисперсную, прокаленную и молотую в шаровой мельнице частицу оксида лития-лантана-циркония, легированную алюминием, со значением BET приблизительно 10 м²/г, поставляемую Evonik Operations GmbH.

NEI LLZO (обозначаемый далее как «NEI LLZO») представляет собой легированный алюминием оксид лития-лантана-циркония с кубической фазой со значением BET приблизительно 4,8 м²/г, поставляемый корпорацией NEI. Физические свойства испытуемых частиц соединений металлов обобщены в таблице 1.

Таблица 1. Физические свойства испытуемых частиц соединений металлов

Получение электродных листов с покрытием

Пример 1a

Была предоставлена медная фольга толщиной 12 мкм, покрытая слоем металлического лития толщиной 100 мкм. Частицы AEROXIDE® Alu 130 диспергировали в 1,2-диметоксиэтане (DME) с получением первого раствора с содержанием твердого вещества 40 вес.%. Сополимер винилиденфторида и гексафторпропилена (PVDF-HFP) (поставщик: Sigma-Aldrich, средневесовая молекулярная масса (Mw) приблизительно 400000 г/моль) также растворяли в DME с получением второго раствора с содержанием твердого вещества 5 вес.%. Как первый, так и второй раствор интенсивно перемешивали в течение нескольких часов, а затем смешивали вместе при перемешивании в таком отношении, чтобы получить смесь с отношением (по весу) оксида алюминия к полимеру PVDF-HFP 1:1. Эту смесь наносили на слой металлического лития посредством метода прямой адсорбции: суспензию исходной смеси перемешивали магнитной мешалкой в пробирке для образца объемом 20 мл с последующим нанесением с помощью ручки с кисточкой за один раз. После нагревания при 70°C в течение 30 мин. на нагревательной плите получали электродный лист с искусственным межфазным слоем твердого электролита (ASEI) толщиной приблизительно 10 мкм.

Пример 1b

Так же, как описано в примере 1а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 2a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия TM-DAR и PVDF-HFP в отношении 1:1 (по весу).

Пример 2b

Так же, как описано в примере 2а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 3a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия USR и PVDF-HFP в отношении 1:1 (по весу).

Пример 3b

Так же, как описано в примере 3а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 4a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия AEROXIDE® Alu130 и PVDF-HFP в отношении 4:1 (по весу).

Пример 4b

Так же, как описано в примере 4а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 5a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия TM-DAR и PVDF-HFP в отношении 4:1 (по весу).

Пример 5b

Так же, как описано в примере 5а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 6a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия USR и PVDF-HFP в отношении 4:1 (по весу).

Пример 6b

Так же, как описано в примере 6а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 7a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия TM-DAR и PVDF-HFP в отношении 6:1 (по весу).

Пример 7b

Так же, как описано в примере 7а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 8a

Так же, как описано в примере 1а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц оксида алюминия USR и PVDF-HFP в отношении 6:1 (по весу).

Пример 8b

Так же, как описано в примере 8а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 9a

Так же, как описано в примере 4а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частиц ZrO2 и PVDF-HFP в отношении 4:1 (по весу).

Пример 10a

Так же, как описано в примере 4а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси частицы-предшественника LLZO от Evonik и PVDF-HFP в отношении 4:1 (по весу).

Пример 10b

Так же, как описано в примере 10а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 11a

Так же, как описано в примере 4а, с тем отличием, что для покрытия электродного листа применяли смесь, состоящую из смеси NEI LLZO и PVDF-HFP в отношении 6:1 (по весу).

Пример 11b

Так же, как описано в примере 11а, с тем отличием, что в качестве электродного листа вместо медной фольги со слоем лития применяли медную фольгу без слоя металлического лития и применяли ацетон в качестве растворителя вместо 1,2-диметоксиэтана (DME) для получения дисперсии частиц оксида и для растворения сополимера винилиденфторида и гексафторпропилена (PVDF-HFP) для состава покрытия.

Пример 12a

Была предоставлена медная фольга (толщиной 10 мкм) со слоем металлического лития (толщиной 100 мкм). PVDF-HFP растворяли в DME с получением первого раствора (с содержанием твердого вещества 5 вес.%). AEROXIDE® Alu 130 (частицы оксида алюминия) диспергировали в первом растворе (смеси интенсивно перемешивали в течение нескольких часов) с 50 вес.% частиц оксида алюминия и 50 вес.% PVDF-HFP с получением конечной суспензии (с содержанием твердого вещества 9,5 вес.%). Смесь наносили кистью на слой металлического лития посредством прямой адсорбции. После термообработки при 70°C в течение 30 мин. на нагревательной плите для удаления DME оба электрода затем покрывали гибридной твердой электролитной пленкой (подробности описаны в разделе Изготовление симметричных Li-Li элементов в твердом (гибридном) полимерном электролите) для сборки в виде плоских круглых элементов.

Пример 13a

Так же, как описано в примере 12а, с тем отличием, что бис(фторсульфонил)имид лития (LiFSI, поставляемый Kishida Chemical Co., Ltd.) растворяли во второй суспензии при продолжающемся перемешивании в течение 1 минуты. Смесь наносили по каплям на слой металлического лития, затем покрывали гибридной твердой электролитной пленкой. На другую сторону пленки смесь также наносили по каплям, а затем быстро покрывали с использованием другого электрода из металлического лития.

Пример 14a

Оба электрода из металлического лития без защитного слоя покрывали пленкой гибридного твердого электролита (подробности описаны в разделе Изготовление симметричных Li-Li элементов в твердом (гибридном) полимерном электролите) для сборки в виде плоских круглых элементов.

Применяемые в примерах 1 a,b-14 a,b весовые отношения частиц соединения металла к PVDF-HFP обобщены в таблице 2-1 и таблице 2-2.

Таблица 2-1. Получение электродных листов, покрытых частицами соединения металла, в жидком электролите.

Таблица 2-2. Получение электродных листов, покрытых частицами соединения металла, в твердом (гибридном) полимерном электролите.

Изготовление симметричных Li-Li элементов в жидком электролите

1 M раствор бис(трифторметансульфонил)имида лития (поставщик: KISHIDA, >99,9%) в 1:1 об./об. 1,3-диоксолан (поставщик: Sigma-Aldrich, 99,8%) : 1,2-диметоксиэтан (поставщик: KISHIDA, 99,9%), содержащий 1 вес.% нитрата лития (поставщик: Sigma-Aldrich, хранящийся в перчаточном боксе в течение недели), применяли в качестве композиции электролита. Первый электродный лист с покрытием, сепаратор на основе полипропилен-полиэтилен-полипропилена (PP/PE/PP) (Celgard® 2320, поставщик: Celgard) толщиной приблизительно 10-20 мкм и второй (идентичный первому) электродный лист размещали последовательно (слой покрытия на основе соединения металла каждого электродного листа обращен к сепаратору) и герметизировали в плоском круглом элементе типа CR2320.

Изготовление симметричных Li-Li элементов в твердом (гибридном) электролите

Взвешенный, молотый в шаровой мельнице c-LLZO от Evonik измельчали, размалывали с полиэтиленоксидом (PEO, поставляемый компанией Sigma-Aldrich) и бис(трифторметансульфонил)имидом лития (LiTFSI, поставляемый компанией Kishida Chemical Co., Ltd). Взвешенный LLZO для получения пастообразного материала, который затем отжигали при 100°C в течение ночи, последовательно подвергали горячему прессованию при 100°C между тефлоновыми подложками до требуемой толщины. Молярное отношение [O]:[Li] было установлено равным 15:1. Этот гибридный твердый электролит (HSE) использовали в качестве сепаратора, а также твердого электролита. Первый электродный лист с покрытием, HSE толщиной приблизительно 110 мкм и второй (идентичный первому) электродный лист размещали последовательно (слой покрытия на основе соединения металла каждого электродного листа обращен к сепаратору) и герметизировали в плоском круглом элементе типа CR2320.

Электрохимические испытания (циклические испытания элемента)

Электрохимические циклические испытания проводили с использованием плоских круглых элементов типа CR2032 на устройствах для испытаний аккумуляторных батарей Arbin BT2000 при комнатной температуре. Профили зависимости напряжения от времени (циклы) во время гальваностатического циклирования Li-Li элементов связаны со стабильностью и выходом из строя электрода.

Профили напряжения при удалении и осаждении Li в симметричном Li-Li элементе измеряли при плотности тока 0,1 мАч/см² и 0,5 мАч/см².

Процедура испытаний симметричных Li-Li элементов при комнатной температуре была следующей:

Покой 10 сек.

a. Заряд 0,1 мА/см2 в течение 5 ч, запись каждые 5 мин, затем покой 10 мин;

b. Разряд 0,1 мА/см2 в течение 5 ч, запись каждые 5 мин, затем покой 10 мин;

Повторение a. и b. в течение 5 циклов

a. Заряд 0,5 мА/см2 в течение 1 ч, запись каждые 30 с, затем покой 10 мин;

d. Разряд 0,5 мА/см2 в течение 1 ч, запись каждые 30 с, затем покой 10 мин;

Повторение c. и d. в течение 5 циклов

e. Заряд 1 мА/см2 в течение 0,5 ч, запись каждые 15 с, затем покой 10 мин;

f. Разряд 1 мА/см2 в течение 0,5 ч, запись каждые 15 с, затем покой 10 мин;

Повторение a. и b. в течение 5 циклов

Определение профилей напряжения с различными частицами оксида алюминия показало самое низкое напряжение поляризации для систем, содержащих частицы оксида алюминия AEROXIDE® Alu130, как на фиг. 1а и фиг. 1а при плотности тока 0,1 мА/см² и 0,5 мА/см². (Таблица 3: пример 1а в сравнении с примерами 2а и 3а; пример 4а в сравнении с примерами 5а и 6а).

Что касается отношения частиц оксида алюминия и полимера, профиль напряжения с отношением частиц оксида алюминия AEROXIDE® Alu130 и PVDF-HFP = 4:1 (фиг. 1, таблица 3, пример 4a) показал самое низкое напряжение поляризации и самый плоский профиль среди всех испытуемых образцов оксида алюминия, а также отношений частиц оксида алюминия и полимера.

Таблица 3-1. Результаты измерения напряжения поляризации для электродов, покрытых соединением металла/PVDF-HFP, в жидком электролите.

Электродные листы с покрытием из примеров 4а, 5а и 6а, в которых отношение частиц оксида алюминия и PVDF-HFP = 4:1, подвергали дальнейшему циклированию при плотности тока 1 мА/см² и емкости при осаждении и удалении, составляющей 0,5 мАч/см², для сравнения производительности в режиме циклирования из примеров симметричных Li-Li элементов (пример 4a: фиг. 2 (C); пример 5a: фиг. 2 (B); пример 6a: фиг. 2 (A) ). Не удалось продолжить циклирование с электродами из примеров 5а и 6а, содержащими частицы оксида алюминия TM-DAR и USR. Это свидетельствует о том, что образование литиевых дендритов не было предотвращено. С другой стороны, образец 4а смог продолжить циклирование в течение более 200 циклов и также показал стабильный профиль напряжения поляризации. Это указывает на то, что образование литиевых дендритов было уменьшено.

Таблица 3-2. Результаты измерения напряжения поляризации для электродов, покрытых соединением металла/PVDF-HFP, в гибридном твердом электролите.

Изготовление асимметричного Li-Cu элемента

Для дальнейшего анализа кулоновской эффективности с использованием защитного слоя изготавливали асимметричные Li-Cu элементы.

1 M раствор бис(трифторметансульфонил)имида лития (KISHIDA, >99,9%) в 1:1 об./об. 1,3-диоксолан (поставщик: Sigma-Aldrich, 99,8%) : 1,2-диметоксиэтан (поставщик: KISHIDA, 99,9%), содержащий 1 вес.% нитрата лития (поставщик: Sigma-Aldrich, хранящийся в перчаточном боксе в течение недели), применяли в качестве композиции электролита. Первый электродный лист с покрытием, сепаратор на основе полипропилен-полиэтилен-полипропилена (PP/PE/PP) (Celgard® 2320, поставщик: Celgard) толщиной приблизительно 10-20 мкм и второй (идентичный первому) электродный лист размещали последовательно (слой покрытия на основе соединения металла каждого электродного листа обращен к сепаратору) и герметизировали в плоском круглом элементе типа CR2320.

Циклические испытания

Циклические испытания с использованием асимметричных Li-Cu элементов проводили для примеров 1b, 2b, 3b, 4b, 7b, 8b, 10b и 11b. Измеряли кулоновскую эффективность.

Процедура испытаний CEсред. для асимметричного Li-Cu элемента была следующей:

a. Разряд 0,5 мА/см2 в течение 10 ч, запись каждые 3 мин;

b. Заряд 0,5 мА/см2 в течение 10 ч, запись каждые 3 мин;

Повторение a. и b. в течение 2 циклов

Разряд 0,5 мА/см2 в течение 10 ч., запись каждые 3 мин.;

Заряд 0,5 мА/см2 в течение 2 ч., запись каждые 3 мин.;

а. Разряд 0,5 мА/см2 в течение 2 ч, запись каждые 3 мин;

b. Заряд 0,5 мА/см2 в течение 2 ч, запись каждые 3 мин;

Повторение a. и b. в течение 11 циклов

Разряд 0,5 мА/см2 в течение 2 ч, запись каждые 3 мин;

Заряд 0,5 мА/см2 до более 1 В, запись каждые 3 мин.

Процедура циклических испытаний CE для асимметричного Li-Cu элемента была следующей:

a. Разряд 0,5 мА/см2 в течение 2 ч, запись каждые 3 мин;

b. Заряд 0,5 мА/см2 до более 1 В, запись каждые 3 мин;

Повторение a. и b.

Во всех случаях применение покрытий на основе оксида алюминия и полимера обеспечивало улучшенную кулоновскую эффективность электродов по сравнению с материалом электродов без покрытия (эталон). При повышенном весовом отношении частиц оксида алюминия к весу полимера, а также при использовании частиц оксида алюминия меньшего размера, в частности, с высокодисперсным оксидом алюминия из примера 4b, кулоновская эффективность асимметричных Li-Cu элементов была значительно улучшена (фиг. 3, табл. 4).

Таблица 4. Кулоновская эффективность и объемное расширение асимметричных Li-Cu элементов в жидком электролите.

Измерение объемного расширения проводили посредством анализа SEM. Изменения толщины до (10 мкм) и после 10 циклов измеряли при плотности тока 0,5 мА/см² и при емкости 2 мАч/см² и анализировали на SEM-изображениях для элементов в сравнении с эталоном без покрытия на основе оксида алюминия и полимера (эталонное значение 100%). Объемные расширения электродов из примеров 8b, 7b и 4b соответственно показаны на фиг. 4 (A), 4 (B) и 4 (C).

Процедура испытания расширения покрытия Li на медной фольге была следующей:

a. Разряд 0,5 мА/см2 в течение 4 ч, запись каждые 1 мин;

b. Заряд 0,5 мА/см2 до более 1 В, запись каждые 1 мин;

a.c. Разряд 0,5 мА/см2 в течение 4 ч, запись каждые 1 мин.

Для электрода из примера 4b это значение было минимизировано до 10%, тогда как электроды из примеров 7b и 8b с более высоким весовым отношением оксида алюминия и полимера, но отличными от примера 4b типами оксида алюминия, обеспечивали объемное расширение, составляющее 30% и 50% соответственно (таблица 4).

Изобретение относится к области электротехники, а именно к электроду для литиевой аккумуляторной батареи, содержащему металлический слой с нанесенным на него слоем покрытия, содержащим связующее и высокодисперсное соединение металла, способу синтеза такого электрода и его применению в литиевых аккумуляторных батареях. Повышение устойчивости литий-металлической аккумуляторной батареи к циклированию является техническим результатом, который обеспечивается тем, что электрод, содержащий металлический слой, снабжен слоем покрытия, которое выполнено из органического связующего и соединения металла, выбранного из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, смешанных оксидов, содержащих цирконий, смешанных оксидов, содержащих алюминий, фосфата лития-циркония и их смесей, при этом соединение металла состоит из агрегатов первичных частиц со среднечисловым размером первичных частиц d50, составляющим 5 нм - 100 нм, которые получены пирогенным способом, и массовое отношение соединения металла к органическому связующему в слое покрытия составляет от 0,1 до 10. Размер частиц в диапазоне размеров (d90-d10)/d50 обеспечивает получение высококачественного покрытия литиевого электрода. Электрод предпочтительно содержит слой металла толщиной 2 мкм - 500 мкм, более предпочтительно 3 мкм - 300 мкм, более предпочтительно 5 мкм - 200 мкм, при этом металлический слой можно наносить на металлическую фольгу литиевого электрода с помощью любого подходящего способа, например способами вакуумного осаждения. 3 н. и 12 з.п. ф-лы, 11 ил., 6 табл., 22 пр.

1. Электрод для литиевой аккумуляторной батареи, содержащий металлический слой с нанесенным на него слоем покрытия, содержащим органическое связующее и соединение металла, выбранное из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, смешанных оксидов, содержащих цирконий, смешанных оксидов, содержащих алюминий, фосфата лития-циркония и их смесей, причем соединение металла состоит из агрегатов первичных частиц со среднечисловым размером первичных частиц d50, составляющим 5 нм - 100 нм, полученных пирогенным способом, и массовое отношение соединения металла к органическому связующему в слое покрытия составляет от 0,1 до 10.

2. Электрод по п. 1, отличающийся тем, что смешанный оксид, содержащий цирконий, дополнительно содержит один или более элементов, выбранных из группы, состоящей из Li, Na, K, Be, Mg, Ca, Sr, Ba, Zn, Co, Ni, Cu, Mn, B, Al, Ga, In, Fe, Sc, Y, La, Ti, Zr, Hf, Ce, Si, Ge, Sn, Pb, V, Nb, Ta, Mo, W.

3. Электрод по п. 1 или 2, отличающийся тем, что смешанный оксид, содержащий цирконий, представляет собой соединение общей формулы LiaZrbMcO0,5a+2b+d (I),

где

1,5 ≤ a ≤ 15,

0,5≤ b ≤ 3,0,

0 ≤ c ≤ 5,

d = 1,5c для M, представляющего собой Al и/или La.

4. Электрод по любому из пп. 1-3, отличающийся тем, что дополнительно содержит соль лития, выбранную из группы, состоящей из гексафторфосфата лития (LiPF6), бис-2-(трифторметилсульфонил)имида лития (LiTFSI), бис(фторсульфонил)имида лития (LiFSI), перхлората лития (LiClO4), тетрафторбората лития (LiBF4), Li2SiF6, трифлата лития, бис(перфторэтилсульфонил)имида лития (LiN(SO2CF2CF3)2), нитрата лития, бис(оксалат)бората лития, литий-цикло-дифторметан-1,1-бис(сульфонил)имида, литий-цикло-гексафторпропан-1,1-бис(сульфонил)имида и их смесей.

5. Электрод по любому из пп. 1-4, отличающийся тем, что поверхность соединения металла обработана с использованием средства для обработки поверхности, выбранного из группы, состоящей из органосиланов, силазанов, ациклических полисилоксанов, циклических полисилоксанов и их смесей.

6. Электрод по любому из пп. 1-5, отличающийся тем, что соединение металла характеризуется среднечисловым размером частиц агрегата d50, составляющим 20 нм - 1 мкм.

7. Электрод по любому из пп. 1-6, отличающийся тем, что весовое отношение соединения металла к органическому связующему в слое покрытия составляет от 1 до 6.

8. Электрод по любому из пп. 1-7, отличающийся тем, что органическое связующее представляет собой сополимер винилиденфторида и гексафторпропилена.

9. Электрод по любому из пп. 1-7, отличающийся тем, что металлический слой выбран из группы, состоящей из лития, алюминия, меди, серебра, золота, никеля, железа, стали, нержавеющей стали, титана или металлических сплавов на их основе.

10. Электрод по любому из пп. 1-9, отличающийся тем, что он содержит металлический слой толщиной 0,5 мкм - 500 мкм.

11. Электрод по любому из пп. 1-10, отличающийся тем, что толщина слоя покрытия составляет 0,5 мкм - 100 мкм.

12. Электрод по любому из пп. 1-11, отличающийся тем, что он является составляющей литий-металлической или литий-ионной аккумуляторной батареи.

13. Способ получения электрода по любому из пп. 1-12, включающий следующие стадии:

(1) получение смеси, содержащей органическое связующее, соединение металла, выбранное из группы, состоящей из оксида алюминия, диоксида кремния, оксида циркония, смешанных оксидов, содержащих цирконий, смешанных оксидов, содержащих алюминий, фосфата лития-циркония и их смесей, причем соединение металла состоит из агрегатов первичных частиц со среднечисловым размером первичных частиц d50, составляющим 5 нм - 100 нм, и получено пирогенным способом, и необязательно растворитель, причем весовое отношение соединения металла к органическому связующему составляет от 0,1 до 10;

(2) покрытие поверхности металлического слоя смесью, полученной на стадии (1);

(3) необязательно высушивание и/или отверждение слоя покрытия, полученного на стадии (2).

14. Способ по п. 13, отличающийся тем, что растворитель, применяемый на стадии (1), выбран из группы, состоящей из 1,2-диметоксиэтана, ацетона и их смесей.

15. Аккумуляторная батарея, содержащая электрод по любому из пп. 1-12.

| US 20120156558 A1, 21.06.2012 | |||

| US 20120156558 A1, 21.06.2012 | |||

| WO 2019149939 A1, 08.08.2019 | |||

| CN 109473627 A, 15.03.2019 | |||

| CN 104022246 A, 03.09.2014 | |||

| ДИОКСИД ТИТАНА С ИНТЕРКАЛИРОВАННЫМ ЛИТИЕМ, ПОЛУЧЕННЫЕ ИЗ НЕГО ЧАСТИЦЫ ТИТАНАТА ЛИТИЯ, И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2015 |

|

RU2691086C2 |

| АНОДЫ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2014 |

|

RU2634689C2 |

Авторы

Даты

2024-07-22—Публикация

2021-01-13—Подача