Изобретение относится к технологии переработки промышленных и бытовых отходов, в частности к способам для переработки резинотехнических отходов, и может быть использовано для утилизации, в частности, вышедших из эксплуатации автомобильных шин, с получением конечных полезных продуктов, являющихся не только сырьем для дальнейших технологических переделов, но и реализуемым товаром.

Из уровня техники известны способы переработки бытовых отходов, например, способ по патенту РФ №2321492, МПК B29B 17/00, C08J 11/14, опубл.10.04.2008. Процесс по описанному способу ведут в периодическом режиме. В реактор подают кусковой материал («чипсы»). Требуется большое количество воды Недостатком способа является отсутствие автоматизация процесса, низкая производительность, а также, повышенная энергоемкость процесса.

Известен, также, способ по патенту РФ №2245247, Способ переработки резиновых отходов, МПК B29B 17/00 опубл. 27.01.2005, в котором Способ включает их термическое разложение в печи, разделение продуктов разложения на твердые и газообразные, выделение жидкой фазы из газообразных продуктов и отвод последних на сжигание для поддержания процесса разложения. Отходы перед термическим разложением смешивают с 2÷15 мас.% воды, смешивание отходов с водой осуществляют путем распыления ее в печи в печи в количестве 50÷150% от массы отходов, при этом твердые продукты разложения орошают водой в количестве 10÷20% от массы резиновых отходов. Недостатком известного технического решения является то, что процесс ведут в периодическом режиме, очень большое (до 150%) количество воды, что, в свою очередь, ведет к повышенному расходу энергии на парообразование и перегрев пара. В реактор подают «чипсы» вместе с металлокордом, При переработке «чипс» углеродный остаток получается не порошкообразный, а кусками.

Известно, также, техническое решение по патенту РФ № 2356731, МПК B29B 17/00, опубл. 27.05.2009. Способ переработки резиновых отходов включает их пиролиз в реакторе в среде теплоносителя, разделение продуктов пиролиза на газообразную и твердую фазы, охлаждение твердой фазы путем подачи воды, выделение из газообразной фазы путем конденсации жидкой фазы, сжигание газообразной фазы для нагрева теплоносителя в теплообменнике. Твердую фазу подают в мельницу, куда одновременно распыляют воду и осуществляют мокрый размол твердой фазы с получением суспензии, а из газообразной фазы путем конденсации выделяют первую фракцию жидкой фазы, после чего путем конденсации выделяют вторую фракцию жидкой фазы и затем из второй фракции выделяют воду, а первую фракцию смешивают с суспензией и путем возбуждения кавитации смесь подвергают механохимической активации. Недостатком которого является сложное аппаратурное оформление процесса: шнековый транспортер; валковая мельница; магнитный сепаратор; шаровая мельница; виброгрохот; смеситель в виде трубы; ультразвуковой излучатель; и др. Кроме того, повышенная энергоемкость процесса: перегретый до 1000°С пар, мокрый размол. А также, сложность поддержания технологического режима.

Известное техническое решение по патенту РФ 2392543, МПКF23G5/27, опубл. 20.06.2009. «Способ переработки бытовых и промышленных органических отходов», включает проведение первой низкотемпературной стадии пиролиза в первой части реактора и второй высокотемпературной стадии пиролиза во второй части реактора, разделение продуктов пиролиза на фракции и переработку каждой фракции с получением полезных продуктов. Недостатком способа является то, что способ сложный в реализации, имеет сложную схему процесса, высокое энергопотребление и требует сложного дорогостоящего оборудования. Кроме того, способ не обеспечивает качества получаемой продукции. Ограничены технические возможности способа, т.к. нет возможности перерабатывать ТКО вместе с кордом, т.е. отход не утилизируемый.

В техническом решении по патенту РФ № 2502596, МПК B29B17/00, опубл. 27.09.2013. Способ переработки резиновых отходов, в котором, способ переработки резиновых отходов включает подачу отходов в реактор, их термолиз в реакторе в среде теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, вывод твердой фазы из реактора путем перемещения контейнера с твердой фазой из реактора по окончании процесса термолиза в первую камеру, выгрузку твердой фазы и ее электромагнитную обработку, выделение жидкой фазы из газообразной путем ее охлаждения, выделение воды из жидкой фазы, сжигание газообразной фазы, последующее повторение процесса, в котором подачу отходов в реактор в передвижном контейнере осуществляют из второй камеры, и контейнер по окончании процесса термолиза перемещают из реактора во вторую камеру. Недостатки способа, по мнению заявителя, заключаются в том, что способ является сложным в реализации, энергоемким, и характеризуется ограниченными возможностями, а получаемая продукция не обладает высоким качеством, кроме того, не исключены выбросы вторичных отходов в окружающую среду.

Наиболее близким по технической сущности и достигаемому результату предлагаемому изобретению является патент РФ №2422478, МПК С08J11/04, опубл. 27.06.20011. Способ переработки органических отходов включает подачу отходов в реактор, их термолиз в реакторе в среде теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, ее охлаждение, отделение жидкой фазы, сжигание несконденсированной газообразной фазы, вывод твердой фазы из реактора по окончании процесса термолиза, ее охлаждение, выгрузку твердой фазы из контейнера и ее магнитную обработку, при этом в качестве теплоносителя используют газообразную смесь из продуктов сгорания, поступающих в теплообменник, и воздуха в реакторе, теплоноситель нагревают до 750-1150°С и пропускают через слой отходов со скоростью 2-15 м/с при давлении в реакторе 0,1-1,0 МПа.

Недостатком способа является высокая температура процесса 750-1150°С. При такой температуре вместо порошкообразного технического углерода образуется кокс. Из-за высокой температуры, большая энергоемкость процесса. Повышенное давление в реакторе до 1,0 МПа. Образование оксида углерода, который направляют для производства карбамида или на каталитическую паровую конверсию. Недостатком, также, является дополнительная операция с пылящим техническим углеродом - магнитная сепарация (при размерах фракции ≥ 6 мм, затруднено отделение металлокорда от резиновой крошки и в получаемом техническом углероде появляются включения металла), что требует организации дополнительных мероприятий по его очистке. Также, при размерах резиновой крошки ≥ 6 мм, деструкция происходит на внешней поверхности, что влияет на качество получаемого технического углерода. Кроме того, температура процесса Т=750-1150°С является слишком высокой и характерна для газификации. При таких температурах образуется кокс, а не технический углерод, также снизить температуру при выгрузке углеродного остатка, практически невозможно, требуется дополнительное время. Высокие температуры, повышенное давление, а также доступ кислорода воздуха в реактор является взрывоопасным сочетанием.

Задачей изобретения является упрощение способа переработки автомобильных шин с получением полезной продукции, повышение безопасности реализации способа, а также, расширение технологических возможностей способа, заключающееся в обеспечении переработки шин совместно с текстильным кордом.

Поставленная задача решается за счет предварительного измельчения автомобильных шин совместно с металлическим и текстильными кордами до фракции ≤ 6 мм, с удалением металла и последующей подачей резиновой крошки через герметизирующее загрузочное устройство, исключающее доступ кислорода воздуха, в реактор низкотемпературного термолиза, предварительно разогретый до температуры Т=370-400°С.

Технический результат от использования предлагаемого способа заключается в исключении взрывоопасности при осуществлении способа, и получении технического углерода и углеводородной жидкости, которые могут являться исходным сырьем для производства новых полезных продуктов или реализовываться потребителю. Кроме того, способ позволяет перерабатывать вышедшие из эксплуатации автомобильные шины совместно с текстильным кордом, т.е производить их полную утилизацию не оставляя вторичных отходов.

Конечными продуктами при реализации предлагаемого способа являются: технический углерод и углеводородная жидкость (или продукты её разгонки - темное печное топливо, дизельная или бензиновая фракции). Указанные продукты являются исходным сырьем для производства новых полезных продуктов или могут реализовываться потребителю. Следует отметить, что технический углерод является исходным сырьем для производства адсорбентов, а компоненты получаемой углеводородной жидкости исходным сырьем при производстве моторных топлив.

Сущность заявляемого изобретения заключается в том, что вышедшие из эксплуатации автомобильные шины проходят предварительную подготовку - из них удаляется бортовая проволока. Далее вместе с текстильным и металлическим кордами шины измельчаются до фракции ≤ 6мм. При этом, магнитной сепарацией из резиновой крошки удаляются включения металла. Удаление текстильных волокон не требуется. Возможность совместной переработки резиновой крошки и текстильных (кордовых) волокон позволяют исключить образование нового техногенного отхода при переработке вышедших из эксплуатации шин способом измельчения, а также исключить операцию очистки полученной резиновой крошки от текстильного корда, также измельченным до волокон длиной ≤ 6мм. Далее через герметизирующее загрузочное устройство, исключающее доступ кислорода воздуха, резиновая крошка совместно с волокнами текстильного корда, подается в реактор низкотемпературного термолиза, предварительно разогретый до температуры Т=370-400°С. В реакторе, при помощи винтообразного транспортирующего органа, перерабатываемая резиновая крошка и текстильные волокна транспортируются на вход реактора облагораживания технического углерода. В процессе транспортировки происходит интенсивный нагрев до температуры Т=370-400°С и дальнейшая деструкция на парогазовую смесь и технический углерод. Скорость транспортировки должна соответствовать времени пребывания отходов в реакторе (t=18-20 минут). Зависимость выявлена экспериментальным путём. При таких условиях образуется наибольшее количество технического углерода и наименьшее количество неконденсируемого углеводородного газа. Полученный технический углерод поступает в реактор облагораживания, куда подается вода для снижения его температуры до Т=150-170°С. Образующийся при этом водяной пар позволяет десорбировать тяжелые углеводороды с его поверхности. Снижение температуры также необходимо для предотвращения самовоспламенения технического углерода на открытом воздухе, которое происходит при температуре ≥180°С. Охлажденный и активированный технический углерод выводится из реакторной системы через герметизирующее выгрузочное устройство и направляется на затаривание или дальнейшее производство адсорбентов. Полученная парогазовая смесь проходит через устройство очистки и направляется в ректификационную колонну для конденсации и фракционного разделения. Поддерживаемая в кубе колонны температура Т=220-250°С позволяет получать бензиновую и дизельную фракции, а также кубовый остаток в виде темного печного топлива. При этом сконденсированная в ректификационной колонне вода является оборотной и направляется в реактор облагораживания технического углерода.

Для обеспечения безопасности технологического процесса реакторная система низкотемпературного термолиза оснащается датчиками давления, температуры, скорости вращения рабочего органа, потребляемой мощности, контролируемыми с помощью автоматической системы управления. Также реакторная система оснащается штуцерами ввода инертного газа - азота, для предотвращения неконтролируемых термореакций, в случае их возникновения.

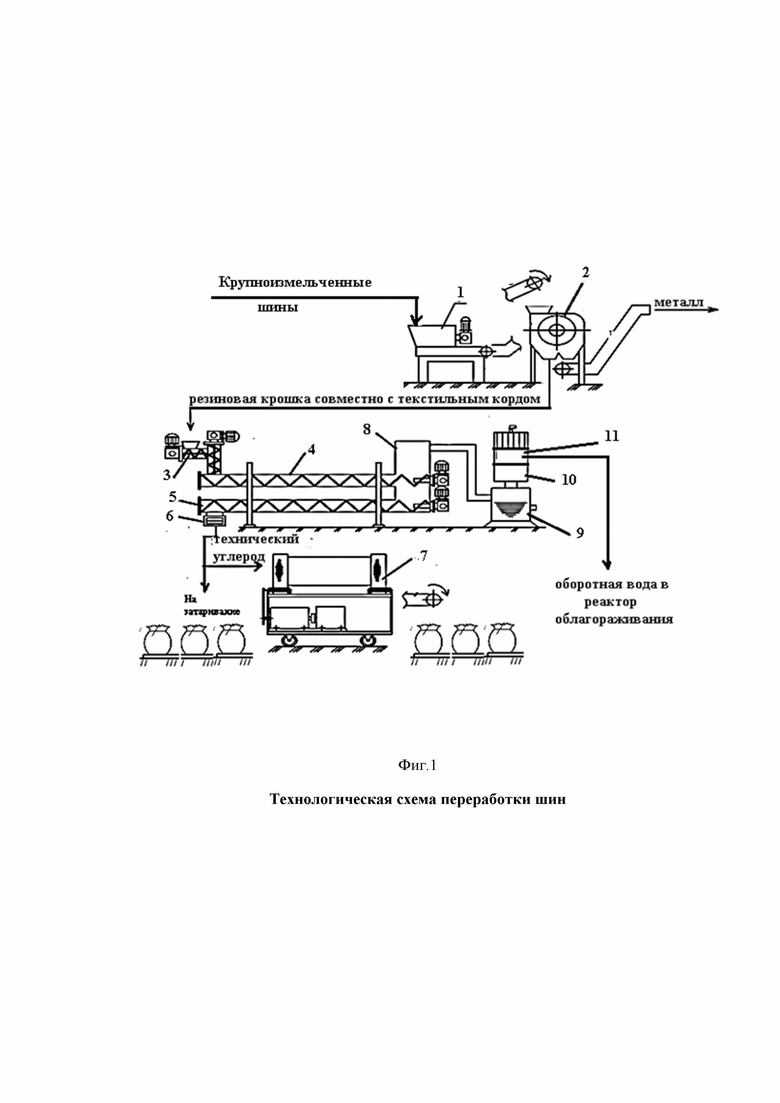

На фигуре показана технологическая схема переработки шин на установке для переработки техногенных отходов, поясняющая предлагаемый способ.

Установка содержит шредер вторичного измельчения 1 (устройство измельчения предварительно разделенных на крупные фрагменты шин); магнитный сепаратор 2; загрузочное герметизирующее устройство 3; реактор низкотемпературного термолиза 4; реактор облагораживания технического углерода 5, герметизирующее выгрузочное устройство 6, агрегат для производства адсорбентов 7, фильтр-сепаратор парогазовой смеси 8, а также ректификационную колонну, содержащую, в свою очередь, куб-накопитель 9, секцию отбора светлых фракций 10 и секцию отбора сконденсированной воды 11.

Способ переработки вышедших из эксплуатации автомобильных шин осуществляется следующим образом.

Вышедшие из эксплуатации предварительно крупноизмельченные шины подают в шредер вторичного измельчения (1), в котором, вместе с текстильным и металлическим кордом, происходит измельчение шин до фракции ≤ 6 мм. Полученную резиновую крошку подают в магнитный сепаратор (2), где удаляют включения металла, который выводится за пределы установки, а резиновая крошка, совместно с волокнами текстильного корда, подается в герметизирующее загрузочное устройство (3). Далее, резиновая крошка, совместно с волокнами текстильного корда, поступает в предварительно разогретый (Т=370-400°С) реактор низкотемпературного термолиза (4). Время пребывания отходов в реакторе низкотемпературного термолиза составляет 18-20 минут. Затем, находящиеся внутри реактора, перерабатываемая резиновая крошка и текстильные волокна, винтообразным транспортирующим органом, транспортируются на вход реактора облагораживания технического углерода (5). В реактор облагораживания подают воду для снижения его температуры до Т=150-170°С. Охлажденный и активированный технический углерод выводится из реакторной системы через герметизирующее выгрузочное устройство (6) и направляется на затаривание или на дальнейшее гранулирование в барабанно-винтовом агрегате (7) для производства адсорбентов. Из барабанно-винтового агрегата гранулированный технический углерод подается на затаривание. Полученная в результате термодеструкции парогазовая смесь проходит через фильтр-сепаратор (8) и, по трубопроводу направляется в куб (9) ректификационной колонны для конденсации и фракционного разделения. Затем темное печное топливо отбирается из куба (9) ректификационной колонны, бензиновая и дизельная фракции отбираются из секции отбора светлых фракций (10), а сконденсированная оборотная вода из секции отбора воды (11) направляется в реактор облагораживания технического углерода.

При переработке 1 тонны резиновой крошки совместно с волокнами текстильного корда конечными продуктами являются: 55% жидкой углеводородной фракции; 44% технического углерода; 1% балансовое количество неконденсируемого газа. Последний используется для сжигания в газо-горелочном устройстве (ГГУ).

При экспериментальной работе на опытно-промышленной установке низкотемпературного термолиза были исследованы различные технологические режимы, влияющие на процесс и качество конечных продуктов (Табл. 1). В частности, изменениям подвергались: температура внутри реактора и кубе ректификационной колонны; давление в реакторной системе; время пребывания сырья в реакторе.

Из вышеизложенного можно сделать вывод, что, при использовании данного способа, вышедшие из эксплуатации автомобильные шины перерабатываются полностью, с получением качественных конечных продуктов, при этом снижается экологическая нагрузка, т.к. отсутствуют выбросы в атмосферу и образование побочных отходов.

Таким образом, задача, поставленная перед изобретением, решена.

Способ переработки вышедших

из эксплуатации автомобильных шин

Таблица 1

Изменяемые технологические режимы низкотемпературного термолиза при экспериментальных исследованиях.

370÷400

400÷450

В процессе переработки образуется качественный технический углерод. Светопропускание толуольного экстракта 96÷98%. Последнее свидетельствует об отсутствии в техническом углероде углеводородов.

Происходит образование кокса в виде спекшихся агломератов углерода.

200÷250

250÷300

Выход светлых фракций составляет 25-30% от общего количества углеводородной жидкости. Кубовый остаток соответствует темному печному топливу.

Кубовый остаток не соответствует темному печному топливу. Процентный выход светлых фракций не изменяется.

17÷20

≥20

Светопропускание толуольного экстракта 96÷98%. Выход технического углерода от массы резиновой крошки 44%.

Нецелесообразно, т.к. увеличиваются энергозатраты, а процентный выход продуктов и их качество не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС И УСТАНОВКА ПО ПЕРЕРАБОТКЕ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2460743C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА, КОМПОНЕНТОВ УГЛЕВОДОРОДНЫХ ТОПЛИВ И СЫРЬЯ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ИЗ СЫРЬЯ - РЕЗИНОСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 2006 |

|

RU2352600C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ОЖИЖЕНИЯ РЕЗИН И РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2362795C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ И ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2321492C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

Изобретение относится к переработке вышедших из эксплуатации автомобильных шин. Техническим результатом является упрощение способа переработки автомобильных шин, исключение взрывоопасности при осуществлении способа и расширение его технологических возможностей. Технический результат достигается способом переработки вышедших из эксплуатации автомобильных шин, который включает их измельчение, подачу измельченного материала в реактор, его термолиз в реакторе в среде теплоносителя с образованием газообразной и твердой фаз. Вывод газообразной фазы из реактора, ее охлаждение и конденсация. Отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы. Вывод твердой фазы из реактора по окончании процесса термолиза, ее охлаждение и выгрузку. Причем процесс термолиза ведут в непрерывном режиме. Шины предварительно измельчают совместно с текстильным кордом до фракции не более 6 мм с удалением металла. При этом пребывание измельчённых шин в реакторе составляет 18-20 минут, а процесс термолиза ведут при температуре 370-400°С и давлении в реакторе 0,12-0,18 МПа. Загрузку и выгрузку измельчённых шин производят без доступа кислорода воздуха. При этом полученный в процессе термолиза в качестве твёрдой фазы технический углерод подвергают облагораживанию оборотной водой с образованием водяного пара и десорбцией с его поверхности углеводородов. 1 ил., 1 табл.

Способ переработки вышедших из эксплуатации автомобильных шин, включающий их измельчение, подачу измельченного материала в реактор, его термолиз в реакторе в среде теплоносителя с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, ее охлаждение и конденсацию, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, вывод твердой фазы из реактора по окончании процесса термолиза, ее охлаждение и выгрузку твердой фазы, отличающийся тем, что процесс термолиза ведут в непрерывном режиме, шины предварительно измельчают совместно с текстильным кордом до фракции не более 6 мм с удалением металла, при этом пребывание измельчённых шин в реакторе составляет 18-20 минут, причём процесс термолиза ведут при температуре 370-400°С, при давлении в реакторе 0,12-0,18 МПа, а загрузку и выгрузку измельчённых шин производят без доступа кислорода воздуха, при этом полученный в процессе термолиза в качестве твёрдой фазы технический углерод подвергают облагораживанию оборотной водой с образованием водяного пара и десорбцией с его поверхности углеводородов.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2422478C1 |

| US 11613704 B2, 28.03.2023 | |||

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2002 |

|

RU2245247C2 |

| JP 2005023225 A, 27.01.2005 | |||

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КРЕДИТНОЙ ТРАНЗАКЦИИ ДЛЯ ПОКУПКИ ТОВАРОВ ИЛИ УСЛУГ | 2007 |

|

RU2367017C2 |

Авторы

Даты

2025-03-17—Публикация

2024-09-23—Подача