Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

В качестве аналога предлагаемого изобретения принят способ производства деталей методом электрошлакового центробежного литья в водоохлаждаемый кристаллизатор. Это одностадийный процесс, при котором плавление и кристаллизация происходят одновременно [1]. Это дает следующие преимущества, отсутствие контакта с атмосферой рафинирующегося металла, материалом плавильного агрегата и литейной формой, что обеспечивает минимальный объем жидкой ванны. Характерной особенностью формирования и кристаллизации отливок является то, что эти процессы протекают под действием центробежных сил, в десятки раз превышающих силу тяжести. Вовлекаемый во вращение жидкий металл отжимается центробежными силами на периферию. При этом вдоль оси плавления образуется полость. Мощное гравитационное поле уплотняет металл, способствуя образованию заготовок без пор и газовых рыхлот. Кроме того, формируемый металл имеет прочность и пластичность, не уступающую поковкам. Данный аналог позволяет формировать металлическую структуру металла с высокими физико-механическими свойствами, а именно слиток имеет высокую прочность, плотность и пластичность.

Другим техническим решением, в качестве аналога, является способ центробежного литья металла. Способ включает заливку металла и его затвердевание во вращающейся форме. [2]. Центробежное литье - перспективный способ производства фасонных изделий с формой тел вращения преимущественно при крупносерийном их изготовлении.

Наиболее близким техническим решением, в качестве прототипа, является способ, запатентованный в США (патент №4363832) и Японии (патент №1144098) [3]. Этот способ позволяет формировать из продуктов реакции самораспростаняющегося высокотемпературного синтеза, металлическую трубу с покрытием на внутренней поверхности из оксидной керамики, между слоем металла и неметалла образуется металлокерамический слой с высокими адгезионными характеристиками. Примером термитной реакции является окислительно-восстановительная реакция:

Fe2O3+2Аl=Al2O3+2Fe.

Центробежные силы еще на стадии расплавления не только обеспечивают равномерность формирования металлического, металлокерамического и керамического слоев, но и способствуют выделению газов из продуктов реакции. Данный способ использует поле центробежных сил с ускорением, примерно 69 g. Практика показала, что правильный выбор температуры протекания реакции, скорости вращения и скорости охлаждения позволяет гарантированно получать однородные формируемые слои из металла, металлокерамики и керамики.

Целью предлагаемого изобретения является повышение эффективности использования и расширение технических возможностей за счет снижения энергозатрат, сокращения производственного цикла, более эффективного разделения основной массы расплава от примесей сторонних металлов, уменьшения габаритов оборудования.

Поставленная цель достигается тем, что способ центробежного литья металла включает заливку расплава металла во вращающуюся охлаждаемую форму, кристаллизацию металла и формирование слитка, отличающийся тем, что расплав в форме подогревают в окислительной или восстановительной атмосфере с образованием в результате протекающей в расплаве химической реакции легких и тяжелых примесей, после кристаллизации на внутренней поверхности формы основной части металла, слиток переворачивают и сливают часть расплава с легкими примесями, вытесненными на поверхность расплава под действием центробежных и гравитационных сил, а тяжелые примеси удаляют затем с периферии полученного слитка. Устройство для центробежного литья металла содержит охлаждаемую форму, установленную с возможностью вращения на опоре, отличающееся тем, что оно снабжено охлаждаемым экраном, установленным над формой, нагревателем для подогрева зеркала расплава металла и создания окислительной или восстановительной атмосферы в форме, при этом форма выполнена в виде конвертера вертикального типа с внутренней полостью в виде конуса с сужением кверху для удаления полученного слитка. Устройство снабжено кольцом с турбинными лопатками, обеспечивающим вращение формы при подаче воды или воздуха на лопатки, а также охлаждение формы и слитка.

Предложенный способ реализует установка, представленная на фиг.1. Установка включает форму 1, в которую заливают расплав металла 2, который сверху подогревается нагревателем 3. Форма 1 установлена непосредственно по оси на опору 4 и удерживается за счет штока 5, через который передается вращение форме и расплаву. Расплав металла 2 кристаллизуется и формируется в слиток 6. Внутренняя полость слитка имеет полость в виде параболоида вращения, на которой скапливается жидкая фаза основного металла 2, сверху ее скапливаются легкие примеси 7. Форма и опора снаружи охлаждаются потоком воды 8. Для предотвращения потерь металлов на испарение применяется охлаждаемый экран 9, конденсирующий на себе возгоны.

Последовательность работы установки следующая.

В форму 1, которая вращается с определенной скоростью поступает расплав металла 2, при его вращении начинает кристаллизоваться основной металл в слиток 6. Внутри слитка формируется параболоид вращения, по которому распределяется жидкая фаза основного расплава металла 2, на поверхность которой вытесняются все нерастворимые легкие и легкоплавкие примеси 7 (фиг.1). Для того чтобы эти примеси не замешивались в основной металл, внутренняя часть параболоида подогревается нагревателем 3. Нагревателем может быть - газовая горелка, плазматрон, электронный луч и т.п. или поток газа, например кислорода, который, взаимодействуя с веществами восстановителями, создает нагрев. При создании окислительной атмосферы нагревателем 3, на поверхность расплава металла 2 будут вытесняться окислы металлов примесей 7, находящиеся в основном расплаве металла. При создании восстановительной атмосферы нагревателем 3 под поверхность расплава металла 2 будут уходить металлы, восстановленные из примесей 7.

После того, как слиток сформирован, в параболоиде остается часть жидкой фазы основного металла и примеси других металлов с окислами. Для удаления примесей производится съем формы, которая затем переворачивается на 180° (фиг.1). За счет этого из внутренней полости формы сливается незастывший объем основного расплава и примесей в отдельную емкость. Далее слиток 6 транспортируется до следующего места переработки.

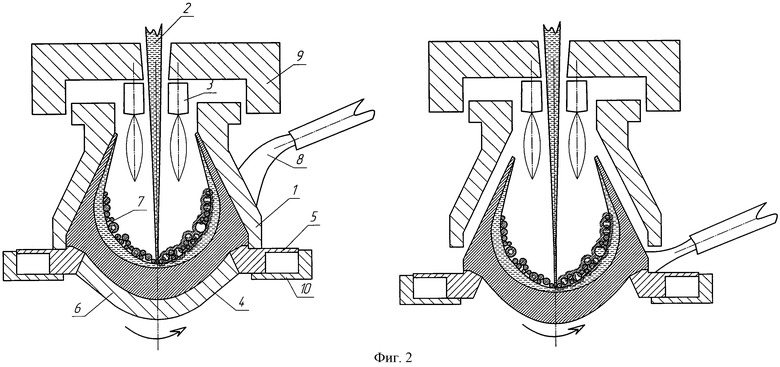

Дополнительные возможности в технологическом плане имеет конструкция центробежного конвертера, изображенная на фиг.2. Все позиции, кроме 5 и 10, те же, так как вращение передается на расплав через малое кольцо 5, снабженное турбинными лопатками, которые установлены в большое кольцо 10, через которое на лопатки подается вода или воздух. Данная конструкция позволяет за счет совмещения двух функций воды и воздуха создавать вращение и охлаждение, резко упростить технологию осуществления способа. При этом, когда медный слиток достиг достаточной прочности, форма 1 и опора 4 с него снимаются, что позволяет значительно снизить вес вращающихся частей конвертера и усилить степень охлаждения слитка, который превращается в форму. Данная конструкция не требует электродвигателей, сопрягаемых деталей вращения. Здесь только два кольца - кольцо малое 5 и кольцо большое 10. Это делает надежность конструкции очень высокой и ее стоимость достаточно низкой, так как вода или воздух выполняют одновременно функции двигателя, охладителя и смазки, при этом скорости вращения могут достигаться очень большие.

Эффективность способа центробежного литья металла можно раскрыть на примере рафинирования черновой меди. Наиболее эффективно применение способа на стадии удаления из меди растворенных в ней металлов, имеющих большее сродство к кислороду, и на стадии удаления из расплава меди различных газов.

Если учесть, что растворимость кислорода в твердой меди при 100°С - 0,005%, при большем содержании кислород выделяется по границам зерен в нерастворимых соединениях с медью. Кислород в меди может растворяться до 8%, но если в сплаве присутствуют другие металлы, кислород, по одной из теорий, почти не способен растворяться в меди. Поэтому в первую очередь окисляются металлы, у которых большее сродство к кислороду (Sn; Al; Si). Скорость окисления этих примесей достаточно высокая. По окончании окислительных реакций медь покрывается нерастворимыми оксидами. Взаимодействие жидкой меди с кислородом значительно меняется, когда с поверхности расплава удаляются эти оксиды и медь начинает растворять кислород в больших количествах. В связи с тем, что примеси окисленных металлов не растворимы в меди и могут попасть в слиток при замешивании в медь, операция их удаления обязательна. Исходя из вышеперечисленных технологических и физико-химических особенностей процесса, оборудование для очистки меди от примесей должно быть способно быстро окислять в меди присутствующие металлы кислородом, быстро удалять полученные нерастворимые окислы как сопутствующих металлов, так и самой меди из расплава и за короткое время производить кристаллизацию чистого расплава меди в слиток, не позволяя ему насыщаться кислородом или водородом.

Всем этим требованиям отвечает способ литья меди. Этот способ можно применять на заводах выплавляющих черновую медь, сливая медь из конвертора непосредственно в центробежные формы, т.е. если установить роторную линию с центробежными формами, вместо линии с обычными формами, можно получить достаточно высокий экономический эффект. Все удаленные из меди газы и примеси сторонних металлов пойдут на переработку, а из полученной рафинированной меди будет изготовлен анод. Для его производства не потребуется проведения окислительно-восстановительного процесса в отражательных печах.

Линия с центробежными формами будет незначительно дороже линии с обычными формами, так как форма вращения проще в изготовлении, расстояния между формами меньше. Механизмы вращения широко применяются в различных устройствах, поэтому осуществить центробежный отжим примесей от меди не так сложно. Для практического освоения способа приведем пример расчета основных параметров процесса.

Допустим, что вес слитка черновой меди составляет 250 кг. Определяем его объем в дм3 - 250 кг: 9 кг=28 дм. Принимая средний диаметр слитка, равный 5 дм, определяем высоту цилиндра, куда поместиться объем 28 дм3. Площадь основания цилиндра 19 дм2, следовательно, высота 1,5 дм. В связи с тем, что при вращении формы расплав металла распределяется по параболоиду вращения, высота формы будет выше. Для того, чтобы увеличить площадь окисления металла, примем эту высоту, равной 6 дм. При частоте вращения формы 1200 об/мин форма совершает 20 об/сек. Наполнение формы идет 15 сек, средняя площадь внутренней поверхности параболоида вращения составляет 0,8 м2. Следовательно, за 1 сек расплав послойно будет занимать общую площадь под газовым факелом, равную 16 м2; за 15 сек - 240 м2. При этом толщина каждого слоя расплава будет в среднем 0,12 мм. При данных площадях развертывания расплава и очень малых толщинах скорость реакций окисления становится очень высокой, т.е. время окисления примесей в меди становится сравнимым со временем заполнения формы расплавом.

Для сравнения на отражательной печи время окисления расплава меди равно 3 ч 30 мин, но при этом расплав находится в ванне глубиной 1 м. В пересчете на 1 мм слоя расплава меди на окисление примесей в нем, времени тратится 12,6 сек, для окисления слоя 0,12 мм необходимо время 1,5 сек. Слой 0,12 мм во вращающейся форме во время ее заполнения находится под окислительной средой 0,05 сек - это меньше по времени в 30 раз. При прямом сравнении процесса окисления меди, протекающего в отражательной печи, и процесса окисления меди, протекающего в центробежной форме при ее заполнении, не выдерживается соотношение по времени. Но, если учесть, что процесс окисления меди будет продолжаться и после заливки расплава в форму, это время будет увеличиваться. Допустим, что время кристаллизации меди будет 135 сек, следовательно, общее время ее окисления составит 150 сек - это будет меньше по времени только в 3 раза по сравнению со временем окисления в отражательной печи.

Для того, чтобы определить, может ли процесс окисления примесей протекать полностью за столь ограниченный промежуток времени, необходимо учесть основные физико-химические отличия, которые задействованы в процессах на отражательной и центробежной печи. Заливку расплава в центробежную форму с подогревом зеркала ванны расплава и с созданием окислительной, нейтральной или восстановительной атмосферой можно рассматривать как плавку меди в отдельной специализированной печи. По своей сути это не простая заливка меди в форму, это обработка меди в мини-конвертере вертикального типа, на корпус которого накладываются силы вращения. При этом время заливки с последующим временем формирования слитка служит для рафинирования меди и удаления из нее нерастворимых и газовых примесей. В связи с тем, что в отражательной печи идет окисление меди без ее кристаллизации, а в центробежном конвертере идет направленная кристаллизация меди в очень высоком поле тяготения, то последний процесс будет отличаться следующим.

1) С учетом межфазной энергии на границе двух сред (жидкий металл - растущий кристалл), где межфазная энергия значительно меньше межфазной энергии на границе двух сред (газ - жидкий металл) в поверхностном слое твердого тела значительно меньше свободных связей, чем на границе с газовой фазой. В связи с этим, все примеси при кристаллизации меди стараются перейти в жидкую фазу, а затем выйти на поверхность меди. При этом складываются благоприятные условия для формирования чистого слоя меди в твердой фазе;

2) Как известно, наиболее технологичны сплавы при центробежном литье, затвердевающие в узком интервале температур. Сплавы с фазовым составом, различающиеся по плотности отдельных фаз более, чем на 20%, с широким интервалом температур затвердевания, считаются нетехнологичными, так как при вращении и кристаллизации идет отделение металлов примесей от основного металла. Отделение металлов начинает проявляться в поле центробежных сил, превышающих ускорение 100 g. Для очистки черновой меди, где присутствуют примеси металлов и неметаллов, резко отличающиеся по плотности и температуре кристаллизации, центробежная очистка может быть высокоэффективной. Усилить эффект и скорость рафинирования меди может повышение оборотов вращения, т.е. создание в кристаллизующейся меди ускорения, превышающего 100 g.

3) Способность удаления газов из расплава черновой меди на отражательной печи и центробежном конвертере также различна. Существование газового пузырька в расплаве определяется давлением в нем:

pn=рвн+ρgh+2σ/r,

где рвн - внешнее давление над расплавом, ρgh - металлостатическое давление, где ρ - плотность расплава, g - ускорение силы тяжести, h - глубина, 2σ/r - капиллярное давление, зависящее от межфазной энергии на границе расплав - газ и радиуса пузырька r.

С технической стороны значение этой формулы можно разделить на три части:

1. При изменении рвн - внешнего давления над расплавом, дегазация расплава может как уменьшаться, так и увеличиваться. Применяя, например, над расплавом вакуумирование, добиваются очень низкого содержания кислорода и водорода в меди. В случае воздействия на расплав центробежного давления идет отгон газов из расплава по той же схеме, как и в случае вакуумирования, так как давление в расплаве значительно возрастает, а на него со стороны зеркала ванны продолжает действовать одна атмосфера. В отражательной печи перепада давлений над расплавом и в расплаве, относительно друг друга, как в случае создания вакуума или как в случае центробежного воздействия, не происходит, поэтому скорость дегазации в этом процессе достаточно низкая.

2. Металлостатическое давление ρgh, в случае применения отражательной печи, изменяется только за счет глубины нахождения газа от поверхности расплава. С увеличением глубины выталкивающая сила на пузырек газа растет, но для того, чтобы покинуть расплав, пузырьку газа приходится пройти большое расстояние. В случае с центробежным воздействием, на пузырек газа, находящийся в небольшой глубине, металлостатическое давление оказывается очень высокое за счет значительного увеличения гравитации. Поэтому газ быстро покидает тонкий слой расплава металла.

3. Капиллярное давление 2σ/r очень сильно зависит от вязкости расплава. Так при понижении температуры над зеркалом ванны расплава наблюдается неполное удаление газа из расплава, иначе говоря, происходит закалка раствора газа сначала в жидком металле, а затем и в твердом. При использовании центробежного конвертирования применяется обогрев зеркала ванны расплава, как и в отражательной печи, поэтому закалки газа в расплаве не происходит.

Дополнительно необходимо учесть ко всему вышеизложенному, что в центробежном конвертере одновременно с протеканием реакций идет процесс разделения продуктов реакции и удаления их из зоны взаимодействия, т.е. времени на проведение реакций требуется меньше. Процесс устроен так, что в одну сторону идет кристаллизация из расплава чистой меди, а в другую сторону идет вытеснение примесей из расплава меди. Под действием центробежных сил чистая медь и шлаки ускоренно выходят из реакции, тем самым предотвращая обратную реакцию их взаимодействия. С учетом всех вышеперечисленных факторов, времени наполнения формы расплавом с последующим вращением для очистки черновой меди от примесей металлов и газов может быть достаточно. Процесс можно ускорить или продлить различными технологическими приемами.

Таким приемом является слив части меди и примесей из слитка, сформированного из чистой меди. За счет этого значительно сокращается время процесса. Так, если проводить полную кристаллизацию всего объема меди, потратится большее количество времени и энергии. При этом удаление полученных примесей из слитка будет затруднительным. При удалении части меди из чистого слитка процесс рафинирования для него закончен, а расплав меди с примесями будут продолжать процесс отделения друг от друга, но в другой форме. За счет этого, из процесса выйдет основной объем чистой меди, а оставшаяся медь будет продолжать рафинироваться. На оставшуюся медь потребуется для очистки значительно меньше энергии и времени.

При использовании плазматрона, где скорости процессов химических реакций во время контакта элементов происходят за время 10-2÷10-5 сек, расчетный период времени 5×10-2 сек для проведения окислительной реакции становится более, чем достаточным. При использовании плазматрона на 1 мВт/ч для окисления 1 т меди потребуется расход энергии, равный 16,7 кВт, т.е. на 1 кг меди будет расходоваться 0,016 кВт. Для сравнения, на 1 кг меди при электролизе расходуется 0,35 кВт, что больше в 22 раза.

При использовании поля центробежных сил, превышающих ускорение 200 g, которое не применяется в прототипе [3], будет более интенсивно вытесняться на поверхность расплава слой керамики и утонятся переходный слой металлокерамики. Для случая рафинирования черновой меди данная повышенная гравитация будет играть положительную роль, ускоряя процесс отделения чистого металла от примесей.

Центробежная сила, действующая на частицу металла, при частоте n вращения формы равна:

Р=m*r*ω2;

где m - масса частицы, кг; r - радиус вращения, м;

ω=π*n/30 - частота вращения формы, мин-1.

При расчете скорости вращения емкости по коэффициенту гравитации учитывают, что на частицы расплава действует центробежная сила:

Fц=m*V2/R,

где m - масса частицы, кг; V - линейная скорость, м/с; R - радиус вращения частицы, м.

Центробежная сила должна быть больше силы тяжести Fg=m*g, при этом расплав, будучи в жидком состоянии, займет всю внутреннюю площадь вращающейся емкости, тем самым будет усилено перемешивание расплава, удаление под действием нагрева газовых и летучих примесей.

Коэффициент гравитации k рассчитывается, исходя из формулы:

k=FУ/FT=V2/R*g.

Для нашего примера при R=0,25 м, V=30 м/сек, n=1200 об/мин и k≈360. Это достаточно большое ускорение, поэтому оно обеспечивает очень быстрое протекание химических реакций и способствует быстрому разделению продуктов этих реакций.

Необходимо отметить, что восстановление меди на отражательных печах принято проводить с целью удаления из расплава оксида меди CuO. В обычных условиях это устойчивое соединение, нерастворимое в воде. Получается оксид меди ее нагреванием на воздухе, при температурах ниже 1100°С. Оксид меди может быть восстановлен монооксидом углерода или водородом. Температура разложения оксида меди 1100°С, а температура плавления 1447°С, при плотности 6,3 г/см3.

Для центробежного литья свойства оксида меди играют технологическую роль и способствуют его отделению от чистой меди. Оксид меди, будучи легче в 1,5 раза чистой меди, будет вытесняться в расплав, а далее на поверхность расплава под действием центробежных сил. Если поверхность параболоида вращения будет находиться в 2 раза ближе к оси вращения, чем поверхность границы твердой и жидкой фазы меди, это будет означать, что плотность меди на границе кристаллизации будет выше в 3 раза плотности оксида меди. При такой разнице возможность попадания оксида меди в кристаллизуемую медь очень низкая.

Очистку меди можно усилить, повышая коэффициент гравитации. Так на диаметре 500 мм коэффициент гравитации k, действующий на расплав при 600 об/мин, достигает 90 g. При увеличении скорости вращения до 1200 об/мин, k будет равен уже 360 g, а при скорости вращения 2400 об/мин, k будет равен 1440 g. Технически возможно создать еще большую гравитацию, так при скорости вращения 5000 об/мин на расплав будет действовать k около 6000 g. При таком усилении гравитации плотность меди с 9 г/см3 будет увеличиваться до 54 кг/см3, поэтому все инородные металлы и газы будут вытесняться от места ее кристаллизации, практически мгновенно. Ограничение на процесс рафинирования металла будет накладывать прочность формы, принимающей расплав, на которую будут действовать очень большие разрывающие усилия и количество энергии, которое будет затрачиваться на приведение формы и металла во вращение.

С целью снижения затрат энергии, а также с целью увеличения времени протекания реакций способ центробежного конвертирования предусматривает следующие технологические операции.

Расплав металла, за определенное время, поступает во вращающуюся форму с подогревом внутренней полости. По прошествии времени заливки на форме сформируется слиток определенной массы, при этом на внутренней поверхности слитка будет находиться жидкая фаза расплава, на поверхности расплава - шлаки. Для снижения энергозатрат слиток отделяется от формы, и далее сам слиток становится формой. Его наружная поверхность начинает напрямую охлаждаться водой, а во внутренней полости продолжается обогрев и окисление примесей.

На примере рафинирования меди проведем оценку эффективности технологической схемы. Из конвертера на разлив в формы поступает черновая медь с содержанием примесей 2%, со скорость 1 т/мин, при этом заполняются 3 формы. Вес формы 200 кг, вес опоры со штоком 50 кг. Охлаждается форма, опора и шток снаружи потоком воды. Вес расплава металла, который принимает форма 333 кг. Привод обеспечивает обороты вращения в пределах 500-1300 об/мин, при заполнении формы расплавом привод вращает общую массу в 583 кг. В момент окончания заполнения формы расплавом, т.е. через 20 сек, из расплава уже будет сформирована часть слитка по периферии формы.

Для снижения энергозатрат, после того как слиток приобретает достаточную прочность, идет отделение слитка с расплавом от формы. При отделении слитка от формы слиток превращается в форму, так как его внешняя поверхность начинает интенсивно охлаждаться водой, а на внутренней поверхности будет продолжаться кристаллизация меди из оставшегося расплава. В итоге отделения слитка от формы общая масса вращения снизится до 383 кг, при этом будет улучшен теплоотвод через медную форму, так как толщина стенки охлаждения будет меньше. При снижении общего веса, при той же мощности можно увеличить количество оборотов. Вновь образованная форма из меди, имея меньший диаметр, чем первая форма, будет испытывать меньшее центробежное давление на свою стенку. Обороты следует постепенно наращивать, так как вначале толщина медной стенки будет меньше. С ростом толщины стенки количество расплава меди будет уменьшаться, а количество примесей в нем увеличиваться. Для их устранения также целесообразно увеличивать обороты вращения. При этом внутри медной формы будет продолжаться процесс обогрева внутренней полости зеркала ванны расплава.

После того, как твердая фаза слитка достигнет 250 кг, медную форму переворачивают для того, чтобы вылить из нее оставшийся расплав вместе со шлаками. Полученный слиток рафинированной меди, очищенный от окислов сторонних металлов, а также оксида меди, может идти на производство анода. Металл, полученный за счет центробежного литья, имеет высокие механические свойства. Используя то, что слиток после слива из него оставшегося расплава имеет повышенную температуру, его можно подогреть на определенную величину, необходимую для деформации и далее отштамповать в анод.

Слитый расплав металла вместе со шлаком имеет массу 83 кг. Изначально примесей в черновой меди было 2%. В меди, которую сливают во второй каскад вращающихся форм, концентрация примесей увеличивается до 8%, так как для формирования слитка массой 250 кг необходимо сливать остаток меди со шлаком из четырех форм.

В третий каскад вращающихся форм будет сливаться медь с концентрацией примесей 32%. Непосредственно расплава меди будет 57 кг. Предположим, что концентрацию в меди примесей целесообразно повышать до 82%. Значит, меди должно поступить в форму 280 кг. Если медь будет поступать в эту форму со второго каскада, то необходимо будет слить медь с пяти форм, тогда концентрация примесей в меди достигнет 82%. Поэтому в четвертом каскаде можно будет приступить к восстановлению металлов из оксидов. После слива металла со шлаком, когда медь будет сформирована в слиток, можно будет проводить реакции восстановления металлов. Так, если наполнить форму расплавом меди со шлаком из третьего каскада, общей массой в 333 кг, содержание чистой меди в форме составит всего 60 кг. Поэтому, когда эта медь застынет на форме по внутренней части, можно будет приступить к восстановлению окисленных металлов углеродом, водородом или за счет металлов восстановителей. После восстановления металлов из оксидов их сливают в накопительную емкость. Оставшийся слиток в виде оболочки из меди можно пустить на повторный переплав в обычном конвертере.

При использовании вышепредставленной схемы на первом каскаде очистки от общей массы черновой меди выход анодной меди составляет 75%. После второго каскада дополнительный выход составляет 18%. После третьего каскада - 4% и, примерно, 1% меди идет на повторную переработку.

Потери меди на испарение в отражательных печах составляют не менее 2,2%, при использовании центробежного конвертирования меди потери могут быть снижены не менее, чем в 10 раз, за счет того, что процесс окисления и дегазации черновой меди в центробежной форме протекает очень быстро, при этом за счет давления газа на расплав и за счет экранирования потери металлов практически устраняются.

При непрерывной выплавке черновой меди со скоростью 1 т/мин общий объем меди в сутки составит - 1440 т. Потери при газовой обработке в отражательных печах составляют 2,2%, т.е. в сутки потери меди достигают - 31,68 т. Для того, чтобы вернуть в производство эту медь, устанавливаются специальные устройства, при этом производство несет дополнительные затраты.

При использовании технологии центробежного литья общие потери на испарение меди могут резко снизиться, т.е. введение новой технологии позволит повысить прибыльность предприятия. Годовой эффект нововведения может быть значительным. Если учесть, что вместе с медью происходят потери на испарение более дорогих металлов, то сумма выигрыша от предотвращения этих потерь будет значительно больше.

Наибольшего эффекта применения данного способа можно достичь при его использовании в момент переработки медного штейна, который по обычной схеме из отражательной печи поступает в конвертер. В данном случае штейн будет поступать в центробежный конвертер, при этом обогрев расплава будет осуществляться так же, как в обычном конвертере, за счет окисления сульфидов. На первом этапе, в продуваемом кислородом штейне, окислится сернистое железо, после этого полученный шлак будет слит в отдельный каскад центробежных форм, где можно будет получить чистое железо. Оставшийся сульфид меди, продолжая окисляться в присутствии закиси меди, будет превращаться в чистую медь по реакции:

Cu2S+2Cu2O=6Cu+SO2.

В обычном конвертере на превращения в медь штейна, после слива шлака, обычно уходит 2,5 ч. В центробежном конвертере данный период будет снижен до нескольких минут. Основной выигрыш применения центробежного конвертирования будет в том, что анодная медь будет получена, минуя два основных периода плавки, а именно конвертерного переплава и переплава в отражательной печи. Дополнительным выигрышем от данного способа может быть то, что данное оборудование может с тем же успехом производить из полученных шлаков железо и другие металлы. Центробежное литье может быть применено ко всем или многим металлам, присутствующим в меди, как универсальный способ разделения, обогащения и восстановления этих металлов.

Как известно, ликвация или сегрегация расплавов металлов происходит вследствие разницы плотности его компонентов. Также учитывая, что жидкие штейны хорошо в себе растворяют золото и серебро, центробежное конвертирование, которое можно применять на стадии переработки штейна, может быть также эффективно при удалении из меди этих металлов. Отделение золота и серебра от медного штейна будет более эффективно, так как на этой стадии будет наибольшая разница в плотности этих металлов и соединений. В противном случае, если дать золоту и серебру в дальнейшем перейти в расплав чистой меди, то для извлечения их обратно требуется большая энергия, а именно электролитическое рафинирование, зонная плавка, отделение с помощью кислот и т.п. Добыча этих металлов в чистом виде осложняется очень большим объемом меди, в котором они растворяются. Поэтому центробежное отделение драгоценных металлов может иметь экономическую выгоду.

Штейн имеет плотность 5 г/см3, а шлак имеет плотность 3,5 г/см3. Даже при такой небольшой разнице в плотности драгоценные металлы почти полностью попадают в штейн, не задерживаясь в шлаке. При центробежном вращении разница в плотности между драгоценными металлами, штейном и шлаком будет многократно увеличиваться за счет смещения более плотных элементов на периферию вращения. Поэтому, полученный слиток анодной меди на внешнем наибольшем радиусе будет содержать тонкий слой, в котором сосредоточены золото и серебро. Слой этот будет не более 2÷3 мм. Для отделения этого слоя от основного слитка меди можно применить обычную обточку или оплавление обычной горелкой. Далее медь с содержанием золота и серебра можно пустить на стандартный электролиз. В отличие от старой схемы на электролиз пойдет не 100% анодной меди, а не более 5% анодной меди.

Исходя из выше изложенного, можно заключить, что способ центробежного литья расплавов достаточно эффективен для очистки металлов от примесей. В качестве расплава могут выступать такие металлы, как медь, алюминий, никель, железо, титан и другие металлы.

ЛИТЕРАТУРА

[1]. Ефимов В.А. Специальные способы литья. Справочник, - М.: Из-во "Машиностроение", 1991 г. (стр.391-411).

[2]. Ефимов В.А. Специальные способы литья. Справочник, - М.: Из-во "Машиностроение", 1991 г. (стр.368-369).

[3]. Макино А. Химия синтеза сжиганием, - М.: Из-во "Мир", 1998 г. (стр.144-157).

Способ центробежного литья металла включает заливку расплава металла во вращающуюся охлаждаемую форму, выполненную в виде конвертера вертикального типа, подогрев его в окислительной или восстановительной атмосфере с образованием в результате протекающей в расплаве химической реакции легких и тяжелых примесей. Под действием центробежных и гравитационных сил легкие примеси вытесняются на поверхность расплава, а тяжелые примеси уходят на периферию слитка. Летучие примеси не покидают полость формы за счет применения охлаждаемого экрана, установленного над формой. После кристаллизации на внутренней поверхности формы основной части металла слиток переворачивают и сливают часть расплава вместе с легкими примесями. Тяжелые примеси удаляют с периферии затвердевшего слитка. Внутренняя полость формы выполнена в виде конуса, сужающегося кверху для обеспечения удаления слитка после переворота формы со слитком. Форма приводится во вращение потоком воды или воздуха, подаваемого на турбинные лопатки, при этом одновременно осуществляется охлаждение формы и формируемого слитка. Повышается эффективность очистки металла от примесей. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ центробежного литья металла, включающий заливку расплава металла во вращающуюся охлаждаемую форму, кристаллизацию металла и формирование слитка, отличающийся тем, что расплав в форме подогревают в окислительной или восстановительной атмосфере с образованием в результате протекающей в расплаве химической реакции легких и тяжелых примесей, после кристаллизации на внутренней поверхности формы основной части металла слиток переворачивают и сливают часть расплава с легкими примесями, вытесненными на поверхность расплава под действием центробежных и гравитационных сил, а тяжелые примеси удаляют затем с периферии полученного слитка.

2. Устройство для центробежного литья металла, содержащее охлаждаемую форму, установленную с возможностью вращения на опоре, отличающееся тем, что оно снабжено охлаждаемым экраном, установленным над формой, нагревателем для подогрева зеркала расплава металла и создания окислительной или восстановительной атмосферы в форме, при этом форма выполнена в виде конвертера вертикального типа с внутренней полостью в виде конуса с сужением кверху для удаления полученного слитка.

3. Устройство по п.2, отличающееся тем, что оно снабжено кольцом с турбинными лопатками, обеспечивающим вращение формы при подаче воды или воздуха на лопатки, а также охлаждение формы и слитка.

| Вертикальная центробежная машина | 1983 |

|

SU1138236A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА БЕЗ ВЫКЛЮЧЕНИЯ ИСТОЧНИКА НАГРЕВА | 2001 |

|

RU2283205C2 |

| Способ производства фасонных отливок | 1976 |

|

SU599426A2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА В ЕМКОСТИ С ПЕРЕМЕННЫМ НАКЛОНОМ И ВРАЩЕНИЕМ | 2001 |

|

RU2277133C2 |

| Специальные способы литья | |||

| Справочник, под общей ред | |||

| Ефимова В.А., М., Машиностроение, 1991, с.368, 369) | |||

Авторы

Даты

2014-07-27—Публикация

2010-10-28—Подача