Область техники

Перекрестная ссылка на родственную(ые) заявку(и)

Данная заявка испрашивает приоритет заявки на патент Кореи № 10-2020-0101353, направленной 12 августа 2020 г., и заявки на патент Кореи № 10-2021-0102776, направленной 4 августа 2021 г. в ведомство по интеллектуальной собственности Республики Корея, описания которых включены в настоящий документ посредством ссылки во всей их полноте.

Настоящее изобретение относится к способу получения металлоценового катализатора на носителе, металлоценовому катализатору на носителе, а также к способу получения полиолефина с его использованием.

Уровень техники

Каталитические системы полимеризации олефинов могут быть подразделены на каталитические системы Циглера-Натта и металлоценовые каталитические системы.

Среди них металлоценовый катализатор состоит из основного катализатора, включающего соединение переходного металла в качестве основного компонента, и сокатализатора, который представляет собой органическое соединение металла, включающее алюминий в качестве основного компонента.

Металлоценовый катализатор представляет собой гомогенный комплексный катализатор и одноцентровый катализатор. В соответствии со свойствами одноцентрового катализатора получают полимер, имеющий узкое молекулярно-массовое распределение и однородное распределение композиции сомономеров, а тактичность полимера, способность к сополимеризации, молекулярная масса, степень кристалличности и т.п. могут быть изменены за счет деформации структуры лиганда катализатора и изменения условий полимеризации.

Обычно процесс полимеризации олефинов подразделяют на процесс высокого давления, процесс в растворе, суспензионный процесс, газофазный процесс и т.п., и предпринимаются усилия по получению полиолефина, имеющего желаемые свойства, за счет применения в процессе полимеризации различных катализаторов на основе металлоцена.

Металлоценовый катализатор, используемый в способе получения полиолефина, в котором используют процесс суспензионной или газофазной полимеризации, должен быть прочно прикреплен к соответствующему носителю и не должен засорять реактор из-за выщелачивания.

В частности, при развитии полимеризации олефина с использованием катализатора на носителе важно контролировать морфологию порошка полиолефина для стабильного протекания процесса. Неоднородная форма частиц полученного полиолефина может приводить к увеличению образования мелких частиц из-за столкновения частиц в реакторе. В суспензионном процессе может быть затруднена выгрузка мелких частиц, что снижает производительность процесса. В газофазном процессе мелкие частицы могут вызывать образование наслоения на поверхности стенки реактора или сбой работы оборудования, тем самым нарушая стабильное развитие процесса.

Подробное описание изобретения

Техническая задача

Цель изобретения состоит в разработке способа получения металлоценового катализатора на носителе, который имеет не только превосходную активность при полимеризации олефина, но также позволяет получать полиолефин, имеющий морфологию однородного порошка.

Другая цель изобретения состоит в разработке металлоценового катализатора на носителе, который имеет не только превосходную активность при полимеризации олефина, но также позволяет получать полиолефин, имеющий морфологию однородного порошка.

Еще одна цель изобретения состоит в разработке способа получения полиолефина с использованием металлоценового катализатора на носителе.

Техническое решение

В соответствии с одним вариантом осуществления изобретения предложен способ получения металлоценового катализатора на носителе, включающий стадии:

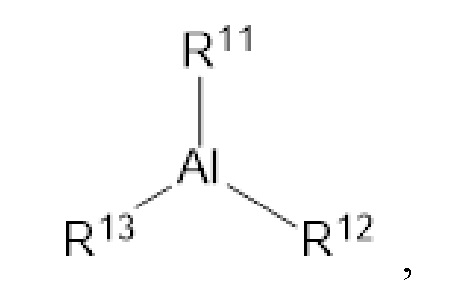

(i) нанесения алюминийалкилгалогенида следующей формулы 1 на носитель на основе диоксида кремния;

(ii) нанесения соединения-сокатализатора на носитель на основе диоксида кремния, на который нанесен алюминийалкил-галогенид; и

(iii) нанесения металлоценового соединения на носитель, на который нанесены алюминийалкилгалогенид и соединение-сокатализатор.

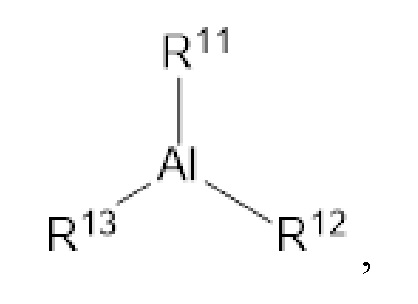

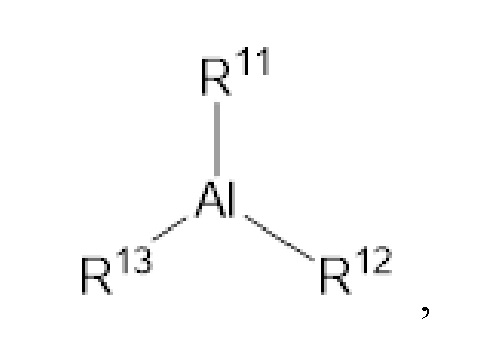

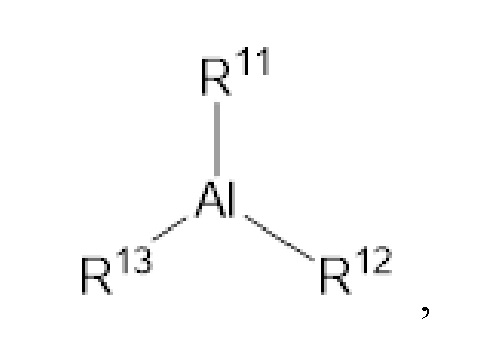

[Химическая формула 1]

в химической формуле 1

R11, R12 и R13, каждый независимо, представляют собой C1-5-алкил или атом галогена, и один или два из R11-R13 представляют собой атом галогена.

В соответствии с другим вариантом осуществления изобретения предложен металлоценовый катализатор на носителе, содержащий:

носитель на основе диоксида кремния; и

алюминийалкилгалогенид химической формулы 1, соединение-сокатализатор и металлоценовое соединение, нанесенные на носитель на основе диоксида кремния,

причем алюминийалкилгалогенид наносят при более высоком содержании на поверхность носителя на основе диоксида кремния, чем внутрь пор носителя на основе диоксида кремния, и

соединение-сокатализатор наносят при более высоком содержании внутрь пор носителя на основе диоксида кремния, чем на поверхность носителя на основе диоксида кремния.

В соответствии с еще одним вариантом изобретения предложен способ получения полиолефина, включающий стадию полимеризации олефиновых мономеров в присутствии металлоценового катализатора на носителе с получением полиолефина,

причем полиолефин содержит мелкие частицы полиолефина с размером частиц меньше чем 125 мкм и агломераты полиолефина с размером частиц больше чем 2,0 мм соответственно при содержании 2% масс. или меньше.

Далее в соответствии с вариантами осуществления изобретения рассмотрены способ получения металлоценового катализатора на носителе, металлоценовый катализатор на носителе и способ получения полиолефина.

Если не определено иное, все технические термины и научные термины, используемые здесь, имеют те же значения, которые обычно понимаются человеком, обладающим обычными знаниями в данной области техники. Используемые здесь термины предназначены только для эффективного объяснения конкретных вариантов осуществления и не предназначены для ограничения изобретения.

Выражение в единственном числе включает его выражение во множественном числе, если только прямо не указано или не очевидно из контекста, что таковое не предполагается.

Используемые здесь термины «содержат» или «имеют» и т.д. предназначены для обозначения наличия на практике характеристики, числа, стадии, конструктивного элемента или их комбинаций, и они не предназначены для исключения возможности наличия или добавления одной или нескольких других характеристик, чисел, стадий, конструктивных элементов или их комбинаций.

Хотя в изобретение могут быть внесены разные модификации, а настоящее изобретение может иметь разные формы, ниже проиллюстрированы и подробно объяснены конкретные примеры. Однако следует понимать, что эти примеры не предназначены для ограничения изобретения конкретным раскрытием и что изобретение включает все модификации, эквиваленты или замены без отступления от сути и технического объема изобретения.

И в случае, если отношения расположения двух частей объясняются словами «на», «выше», «ниже», «под», «рядом» и т.п., другие части могут располагаться между двумя частями, если не используется выражение «прямо» или «непосредственно».

И в случае, если временная последовательность объясняется словами «после», «впоследствии», «далее», «до» и т.п., могут быть включены прерывистые случаи, если только не используется выражение «прямо» или «непосредственно».

Термин «по меньшей мере, один» следует понимать как включающий все комбинации, которые могут быть представлены одним или несколькими связанными элементами.

I. Способ получения металлоценового катализатора на носителе

В соответствии с одним вариантом осуществления изобретения предложен способ получения металлоценового катализатора на носителе, включающий стадии:

(i) нанесения алюминийалкилгалогенида следующей формулы 1 на носитель на основе диоксида кремния;

(ii) нанесения соединения-сокатализатора на носитель на основе диоксида кремния, на который нанесен алюминийалкил-галогенид; и

(iii) нанесения металлоценового соединения на носитель, на который нанесены алюминийалкилгалогенид и соединение-сокатализатор.

[Химическая формула 1]

в химической формуле 1

R11, R12 и R13, каждый независимо, представляют собой C1-5-алкил или атом галогена, и один или два из R11-R13 представляют собой атом галогена.

В результате непрерывных исследований подтверждено, что металлоценовый катализатор на носителе, полученный с помощью вышеуказанной последовательности стадий, обладает не только превосходной активностью при полимеризации олефинов, но также позволяет получать полиолефин, имеющий морфологию однородного порошка.

Как правило, функциональные группы, которые могут реагировать, когда соединение-сокатализатор вводят в реакцию с носителем на основе диоксида кремния, распределены по внутренней и внешней поверхностям пор носителя на основе диоксида. И на внешней поверхности пор носителя на основе диоксида кремния, которая легко доступна реагенту, в реакцию вступает большее количество соединения-сокатализатора.

Однако при развитии полимеризации олефина реакции должны протекать более активно внутри катализатора, где распространение олефиновых мономеров ограничено, чем снаружи катализатора, чтобы можно было осуществить фрагментацию и чтобы можно было получить полиолефин, имеющий морфологию однородного порошка.

Способ получения металлоценового катализатора на носителе в соответствии с приведенным выше вариантом осуществления включает нанесение сначала алюминийалкилгалогенида химической формулы 1 на носитель на основе диоксида кремния, а затем последовательное нанесение соединения-сокатализатора и металлоценового соединения.

При нанесении в указанной выше последовательности соединение-сокатализатор, которое оказывает большее влияние на повышение каталитической активности, может быть нанесено внутрь пор носителя на основе диоксида кремния при относительно более высоком содержании. Металлоценовый катализатор на носителе, полученный таким способом, может обеспечивать однородную фрагментацию и давать полиолефин, имеющий морфологию однородного порошка, с высокой полимеризационной активностью.

Сначала проводят стадию (i) нанесения алюминийалкил-галогенида химической формулы 1 на носитель на основе диоксида кремния.

Стадия (i) может включать смешение носителя на основе диоксида кремния и алюминийалкилгалогенида, а затем взаимодействие при перемешивании.

Носитель на основе диоксида кремния имеет высокое содержание гидрокси-групп, присутствующих на поверхности, и, следовательно, обладает превосходным эффектом улучшения каталитической активности. И носитель на основе диоксида кремния содержит поры на поверхности и внутри, и, следовательно, имеет большую удельную площадь поверхности.

Предпочтительно носитель на основе диоксида кремния может представлять собой одно или несколько соединений, выбираемых из группы, состоящей из диоксида кремния, (диоксида кремния)-(оксида алюминия), (диоксида кремния)-(диоксида титана) и (диоксида кремния)-(диоксида циркония).

Необязательно для повышения эффективности носителя и минимизации выщелачивания и засорения перед нанесением алюминий-алкилгалогенида носитель на основе диоксида кремния может быть прокален или высушен и поверхностно модифицирован.

В соответствии с одним вариантом осуществления носитель на основе диоксида кремния может иметь содержание влаги от 0,1 до 7% масс. При этом содержание влаги означает процент влаги, находящейся в носителе, относительно общей массы носителя. Так как носитель на основе диоксида кремния имеет содержание влаги в приведенном выше интервале, он может содержать от 0,1 до 10 ммоль/г, или от 0,5 до 5 ммоль/г, или от 0,7 до 2 ммоль/г гидроксильных групп.

Нанесение алюминийалкилгалогенида химической формулы 1 может быть проведено путем введения алюминийалкилгалогенида в раствор, в котором носитель на основе диоксида кремния диспергирован, и взаимодействия при перемешивании.

При этом для более плавного введения алюминийалкил-галогенида в контакт с носителем на основе диоксида кремния предпочтительно, чтобы алюминийалкилгалогенид был растворен в растворителе и введен в виде фазы раствора.

В качестве растворителя могут быть использованы алифатические углеводородные растворители, такие как пентан, гексан, гептан, нонан, декан и их изомеры; ароматические углеводородные растворители, такие как толуол, бензол; хлор-замещенные углеводородные растворители, такие как дихлорметан, хлорбензол; растворители на основе простых эфиров, такие как диэтиловый эфир, тетрагидрофуран (ТГФ (THF)); кетонные растворители, такие как ацетон; растворители на основе сложных эфиров, такие как этилацетат, и т.п. Из них гексан, гептан, толуол или дихлорметан могут быть использованы предпочтительно, а толуол, обладающий превосходным диспергирующим эффектом в отличие от катализаторов, имеющих низкую растворимость, может быть использован более предпочтительно.

Алюминийалкилгалогенид реагирует с носителем на основе диоксида кремния раньше, чем соединение-сокатализатор, и, следовательно, может быть нанесен при относительно более высоком содержании на поверхность носителя на основе диоксида кремния, чем внутрь пор носителя на основе диоксида кремния. То есть, алюминийалкилгалогенид позволяет наносить соединение-сокатализатор, имеющее большее влияние на повышение каталитической активности, при относительно более высоком содержании внутрь пор носителя на основе диоксида кремния. Соответственно, при развитии полимеризации олефина реакции могут активно протекать внутри катализатора, где распространение олефиновых мономеров ограничено, тем самым обеспечивая однородную фрагментацию.

Предпочтительно алюминийалкилгалогенид может представлять собой одно или несколько соединений, выбираемых из группы, включающей диметилалюминийхлорид, диэтилалюминийхлорид, диизобутилалюминийхлорид, метилалюминийдихлорид, этилалюминий-дихлорид и изобутилалюминийдихлорид.

Стадия (i) может быть проведена путем введения алюминий-алкилгалогенида в количестве от 0,1 до 20 ммоль на единицу массы (г) носителя на основе диоксида кремния и перемешивания.

Предпочтительно на стадии (i) алюминийалкилгалогенид может быть введен в количестве 0,1 ммоль или больше, или 1,0 ммоль или больше, или 3,0 ммоль или больше; и 20,0 ммоль или меньше, или 15,0 ммоль или меньше, или 10,0 ммоль или меньше на единицу массы (г) носителя на основе диоксида кремния

Более конкретно, на стадии (i) алюминийалкилгалогенид может быть введен в количестве от 0,1 до 20,0 ммоль, или от 1,0 до 20,0 ммоль, или от 1,0 до 15,0 ммоль, или от 3,0 до 15,0 ммоль, или от 3,0 до 10,0 ммоль на единицу массы (г) носителя на основе диоксида кремния.

За счет введения алюминийалкилгалогенида в приведенном выше интервале содержания может быть достигнута морфология однородного порошка олефина и может быть уменьшено образование мелких частиц.

Стадия (i) может быть проведена при температуре меньше чем температура кипения используемого растворителя. Предпочтительно стадия (i) может быть проведена при 100°С или меньше или при температуре от 30 до 90°С.

Затем проводят стадию (ii) нанесения соединения-сокатализатора на носитель на основе диоксида кремния, на который нанесен алюминийалкилгалогенид.

Стадия (ii) может включать смешение носителя на основе диоксида кремния, на который нанесен алюминийалкилгалогенид, с соединением-сокатализатором, а затем взаимодействие при перемешивании.

При этом для более плавного введения соединения-сокатализатора в контакт с носителем на основе диоксида кремния предпочтительно, чтобы соединение-сокатализатор было растворено в растворителе и введено в виде фазы раствора.

В качестве растворителя могут быть использованы растворители, рассмотренные на стадии (i).

Соединение-сокатализатор способствует активности металлоценового соединения и без ограничений может быть использовано соединение, известное как сокатализатор в области, к которой относится изобретение.

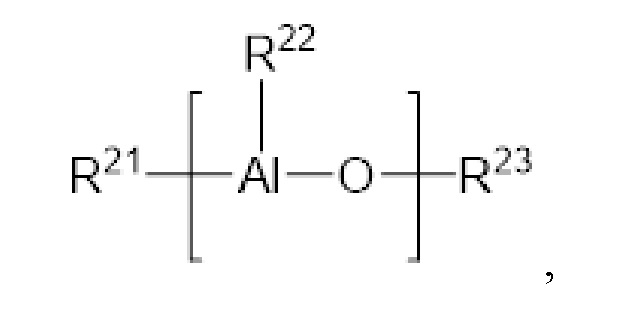

Предпочтительно соединение-сокатализатор может представлять собой соединение следующей химической формулы 2:

[Химическая формула 2]

в химической формуле 2

R21, R22 и R23, каждый независимо, представляют собой атом водорода, атом галогена, C1-20-гидрокарбильную группу или C1-20-гидрокарбильную группу, замещенную атомом галогена.

Гидрокарбильная группа представляет собой одновалентную функциональную группу, образованную путем удаления атома водорода из углеводорода, и она может включать алкильную группу, алкенильную группу, алкинильную группу, арильную группу, аралкильную группу, аралкенильную группу, аралкинильную группу, алкиларильную группу, алкениларильную группу и алкиниларильную группу и т.п.

C1-20-Гидрокарбильная группа может представлять собой гидрокарбильную группу, имеющую число атомов углерода от 1 до 15 или от 1 до 10. Более конкретно, C1-20-гидрокарбильная группа может быть линейной, разветвленной или циклической алкильной группой, такой как метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, н-гексил, циклогексил и т.п.; или арильной группой, такой фенил, нафтил или антраценил и т.п.

Соединение химической формулы 2 может действовать как поглотитель гидроксильных групп, присутствующих на носителе на основе диоксида кремния, тем самым улучшая каталитическую активность. Соединение химической формулы 2 может превращать галогеновую группу предшественника катализатора в метильную группу, тем самым стимулируя рост цепи во время полимеризации полиолефина. И соединение химической формулы 2 может проявлять более прекрасной эффект улучшения каталитической активности при применении в комбинации с металлоценовым соединением, описанным ниже.

В соответствии с одним вариантом осуществления соединение-сокатализатор может представлять собой одно или несколько соединений, выбираемых из группы, включающей метилалюмоксан, этилалюмоксан, н-бутилалюмоксан и изобутилалюмоксан.

Предпочтительно на стадии (ii) соединение-сокатализатор может быть введено в количестве 5,0 ммоль или больше, или 8,0 ммоль или больше, или 10,0 ммоль или больше; и 25,0 ммоль или меньше, или 20,0 ммоль или меньше на единицу массы (г) носителя на основе диоксида кремния.

Более конкретно, на стадии (ii) соединение-сокатализатор может быть введено в количестве от 5,0 до 25,0 ммоль, или от 8,0 до 25,0 ммоль, или от 8,0 до 20,0 ммоль или 10,0 до 20,0 ммоль на единицу массы (г) носителя на основе диоксида кремния.

Затем проводят стадию (iii) нанесения металлоценового соединения на носитель, на который нанесены алюминийалкил-галогенид и соединение-сокатализатор.

Металлоценовое соединение является основным компонентом катализатора, обеспечивающим проявление каталитической активности вместе с соединением-сокатализатором, и без ограничений могут быть использованы соединения, применяемые для получения полиолефина в области, к которой изобретение относится.

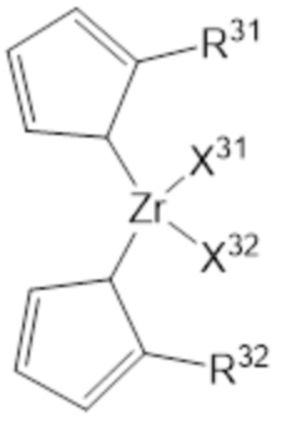

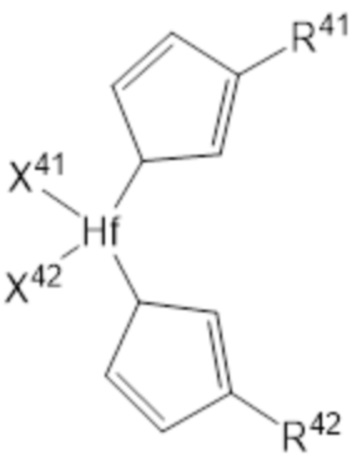

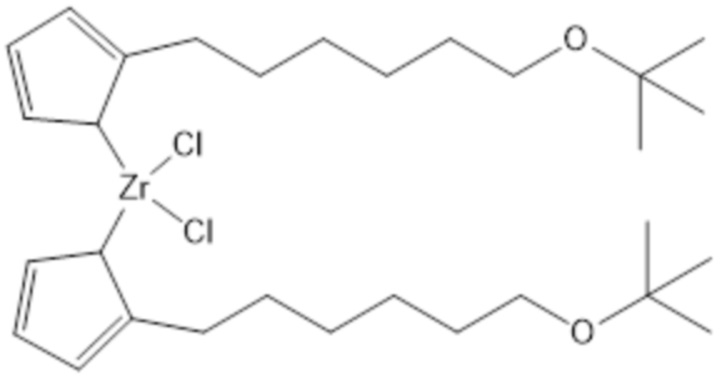

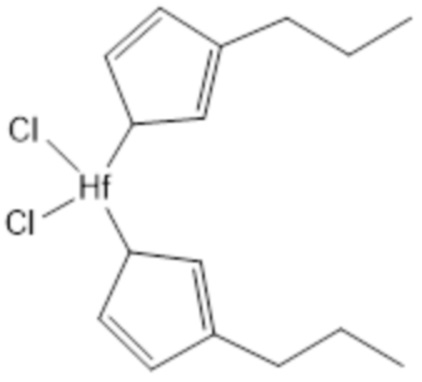

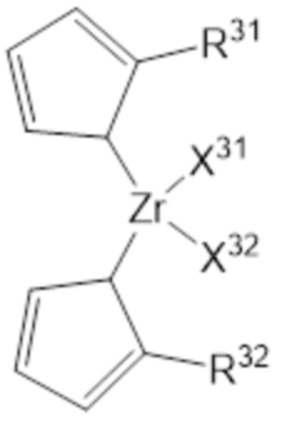

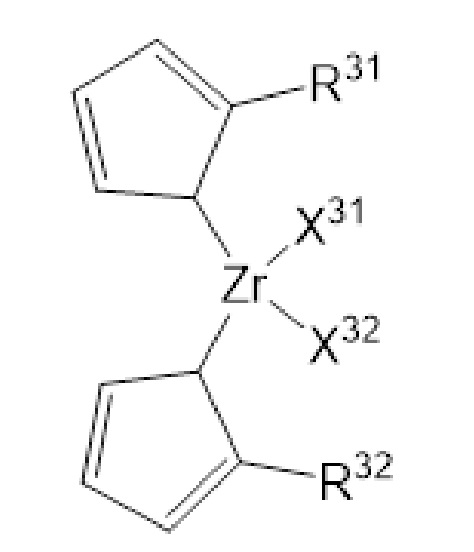

В соответствии с одним вариантом осуществления изобретения металлоценовое соединение может представлять собой одно или несколько соединений, выбираемых из группы, включающей соединение следующей химической формулы 3 и соединение следующей химической формулы 4:

[Химическая формула 3]

[Химическая формула 4]

в химических формулах 3 и 4,

R31, R32, R41 и R42, каждый независимо, представляют собой атом водорода, атом галогена, C1-20-алкил, C2-20-алкенил, C1-20-алкокси-группу или C2-20-алкоксиалкил, и

X31, X32, X41 и X42, каждый независимо, представляют собой атом галогена или C1-20-алкил.

Атомом галогена может быть фтор (F), хлор (Cl), бром (Br) или йод (I).

C1-20-Алкил может быть линейным, разветвленным или циклическим алкилом. Более конкретно, C1-20-алкилом может быть линейный C1-20-алкил; линейный C1-10-алкил; линейный C1-5-алкил; разветвленный или циклический C3-20-алкил; разветвленный или циклический C3-15-алкил; или разветвленный или циклический C3-10-алкил. Более конкретно, C1-20-алкил может представлять собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил или циклогексил и т.п.

C2-20-Алкенил может представлять собой линейный, разветвленный или циклический алкенил. Более конкретно, C2-20-алкенил может быть линейным C2-20-алкенилом, линейным C2-10-алкенилом, линейным C2-5-алкенилом, разветвленным C3-20-алкенилом, разветвленным C3-15-алкенилом, разветвленным C3-10-алкенилом, циклическим C5-20-алкенилом или циклическим C5-10-алкенилом. Более конкретно, C2-20-алкенил может представлять собой этенил, пропенил, бутенил, пентенил или циклогексенил и т.п.

C1-20-Алкокси-группа может представлять собой линейную, разветвленную или циклическую алкокси-группу. Более конкретно, C1-20-алкокси-группа может представлять собой метокси-, этокси-, н-бутокси-, трет-бутокси-, фенилокси-, циклогексилокси-группу и т.п.

C2-20-Алкоксиалкил означает заместитель, в котором один или несколько атомов водорода алкильной группы замещены алкокси-группой. Более конкретно, C2-20-алкоксиалкилом может быть метоксиметил, этоксиметил, метоксиэтил, этоксиэтил, бутоксиметил, бутоксиэтил, бутоксипропил, бутоксибутил, бутоксигептил, бутоксигексил и т.п.

В соответствии с одним вариантом осуществления изобретения в химической формуле 3 R31 и R32 каждый независимо может представлять собой C4-20-алкил или линейный C5-9-алкил, замещенный трет-бутокси-группой. Предпочтительно R31 и R32 каждый независимо может представлять собой н-бутил или н-гексил, замещенный трет-бутокси-группой.

В химической формуле 3 X31 и X32 каждый независимо может представлять собой хлор или метил.

Неограничивающими примерами соединения химической формулы 3 могут быть соединения, представленные следующей химической формулой 3a или химической формулой 3b.

[Химическая формула 3a]

[Химическая формула 3b]

В соответствии с одним вариантом изобретения в химической формуле 4 R41 и R42 могут представлять собой C1-3-алкил соответственно. Предпочтительно R41 и R42 могут представлять собой пропил.

В химической формуле 4 X41 и X42 каждый независимо может представлять собой хлор или метил.

Неограничивающими примерами соединения химической формулы 4 могут быть соединения, представленные следующей химической формулой 4a или химической формулой 4b.

[Химическая формула 4a]

[Химическая формула 4b]

Соединения химической формулы 3 и 4 могут быть синтезированы с использованием известных реакций, и для более подробного метода синтеза можно сослаться на примеры синтеза, описанные ниже.

Предпочтительно на стадии (iii) металлоценовое соединение может быть введено в количестве от 0,01 до 1,0 ммоль или от 0,01 до 0,8 ммоль на единицу массы (г) носителя на основе диоксида кремния.

Для проявления достаточной каталитической активности предпочтительно, чтобы металлоценовое соединение было введено в количестве 0,01 ммоль или больше на единицу массы (г) носителя на основе диоксида кремния. Однако, если металлоценовое соединение введено в избыточном количестве, существует риск образования загрязнений из-за избыточной каталитической активности. Таким образом, предпочтительно, чтобы металлоценовое соединение было введено в количестве 1,0 ммоль или меньше на единицу массы (г) носителя на основе диоксида кремния.

Стадия (iii) может быть проведена при температуре от 20 до 120°С.

На стадии (iii) могут быть использованы растворители, описанные на стадии (i).

В соответствии с одним вариантом осуществления изобретения металлоценовое соединение может содержать первое металлоценовое соединение химической формулы 3 и второе металлоценовое соединение химической формулы 4.

Первое металлоценовое соединение химической формулы 3 может вносить вклад в образование низкомолекулярного линейного сополимера. Второе металлоценовое соединение химической формулы 4 может вносить вклад в образование высокомолекулярного линейного сополимера.

За счет использования первого и второго металлоценовых соединений в качестве металлоценового соединения могут быть показаны прекрасные характеристики носителя, каталитическая активность и высокая способность к сополимеризации.

В этом случае с точки зрения улучшения эффективности носителя и каталитической активности в соответствии с контролем последовательности нанесения первое металлоценовое соединение и второе металлоценовое соединение могут быть последовательно нанесены на носитель на основе диоксида кремния, на который нанесены алюминийалкилгалогенид и соединение-сокатализатор.

Предпочтительно металлоценовое соединение может содержать первое металлоценовое соединение и второе металлоценовое соединение в мольном отношении от 1:0,3 до 1:3,5.

Для проявления прекрасной способности к сополимеризации предпочтительно, чтобы металлоценовое соединение содержало первое металлоценовое соединение и второе металлоценовое соединение в мольном отношении 1:0,3 или больше. Однако, если мольное отношение слишком большое, может быть трудно воспроизводить желаемую молекулярную структуру полиолефина. Таким образом, предпочтительно, чтобы металлоценовое соединение содержало первое металлоценовое соединение и второе металлоценовое соединение в мольном отношении 1:3,5 или меньше.

Первое и второе металлоценовые соединения могут быть нанесены соответственно при температуре от 40 до 90°С или от 50 до 80°С. Может быть более предпочтительно с точки зрения эффективности носителя, чтобы температура, при которой наносят второе металлоценовое соединение, была выше температуры, при которой наносят первое металлоценовое соединение.

II. Металлоценовый катализатор на носителе

В соответствии с другим вариантом осуществления изобретения предложен металлоценовый катализатор на носителе, содержащий:

носитель на основе диоксида кремния; и

алюминийалкилгалогенид следующей формулы 1, соединение-сокатализатор и металлоценовое соединение, нанесенные на носитель на основе диоксида кремния,

причем алюминийалкилгалогенид наносят при более высоком содержании на поверхность носителя на основе диоксида кремния, чем внутрь пор носителя на основе диоксида кремния, и

соединение-сокатализатор наносят при более высоком содержании внутрь пор носителя на основе диоксида кремния, чем на поверхность носителя на основе диоксида кремния:

[Химическая формула 1]

в химической формуле 1

R11, R12 и R13, каждый независимо, представляют собой C1-5-алкил или атом галогена, и один или два из R11-R13 представляют собой атом галогена.

Металлоценовый катализатор на носителе может быть получен в соответствии со способом получения нанесенного металлоценового катализатора, рассмотренным выше.

То есть, металлоценовый катализатор на носителе получают путем нанесения вначале алюминийалкилгалогенида химической формулы 1 на носитель на основе диоксида кремния, а затем последовательным нанесением соединения-сокатализатора и металлоценового соединения.

За счет нанесения в приведенной выше последовательности соединение-сокатализатор, которое оказывает большее влияние на повышение каталитической активности, может быть нанесено внутрь пор носителя на основе диоксида кремния при относительно более высоком содержании. Металлоценовый катализатор на носителе, полученный таким способом, может обеспечивать равномерную фрагментацию и давать полиолефин, имеющий морфологию однородного порошка, с высокой полимеризационной активностью.

За счет нанесения в приведенной выше последовательности в металлоценовом катализаторе на носителе алюминийалкилгалогенид наносят при относительно более высоком содержании на поверхность носителя на основе диоксида кремния, чем внутрь пор носителя на основе диоксида кремния. И в металлоценовом катализаторе на носителе соединение-сокатализатор наносят при относительно более высоком содержании внутрь пор носителя на основе диоксида кремния, чем на поверхность носителя на основе диоксида кремния.

В металлоценовом катализаторе на носителе металлоценовое соединение наносят преимущественно внутрь носителя на основе диоксида кремния, более конкретно, внутрь пор носителя на основе диоксида кремния, из-за взаимодействия алюминийалкилгалогенида с соединением-сокатализатором.

В металлоценовом катализаторе на носителе для алюминий-алкилгалогенида, соединения-сокатализатора и металлоценового соединения применимы предыдущие объяснения, приведенные при рассмотрении способа получения металлоценового катализатора на носителе.

В соответствии с одним вариантом осуществления изобретения алюминийалкилгалогенид может представлять собой одно или несколько соединений, выбираемых из группы, состоящей из диметилалюминийхлорида, диэтилалюминийхлорида, диизобутил-алюминийхлорида, метилалюминийдихлорида, этилалюминийдихлорида и изобутилалюминийдихлорида.

В соответствии с одним вариантом осуществления изобретения соединением-сокатализатором может быть соединение химической формулы 2. В качестве неограничивающих примеров соединение-сокатализатор может представлять собой соединения, выбираемые из группы, состоящей из метилалюмоксана, этилалюмоксана, н-бутил-алюмоксана и изобутилалюмоксана.

В соответствии с одним вариантом изобретения металлоценовое соединение может представлять собой одно или несколько соединений, выбираемых из группы, включающей соединение химической формулы 3 и соединение химической формулы 4.

Предпочтительно металлоценовое соединение может содержать первое металлоценовое соединение химической формулы 3 и второе металлоценовое соединение химической формулы 4. Предпочтительно металлоценовое соединение может содержать первое металлоценовое соединение химической формулы 3 и второе металлоценовое соединение химической формулы 4 в мольном отношении от 1:0,3 до 1:3,5.

Так как металлоценовый катализатор на носителе имеет указанную выше конструкцию носителя, он обладает не только прекрасной полимеризационной активностью, но также обеспечивает получение полиолефина, имеющего морфологию однородного порошка.

III. Способ получения полиолефина

В соответствии с еще одним вариантом осуществления изобретения предложен способ получения полиолефина, включающий стадию полимеризации олефиновых мономеров в присутствии рассмотренного выше металлоценового катализатора на носителе с получением полиолефина,

причем полиолефин содержит мелкие частицы полиолефина с размером частиц меньше чем 125 мкм и агломераты полиолефина с размером частиц больше чем 2,0 мм при содержании 2% масс. или меньше соответственно.

Металлоценовый катализатор на носителе представляет собой рассмотренный выше металлоценовый катализатор на носителе и может быть получен рассмотренным выше способом получения металлоценового катализатора на носителе.

Способ получения полиолефина может быть проведен с применением обычного оборудования и технологии контакта с использованием олефиновых мономеров в качестве исходных материалов в присутствии рассмотренного выше металлоценового катализатора на носителе.

Металлоценовый катализатор на носителе может быть использован как он есть. С другой стороны, металлоценовый катализатор на носителе может быть подвергнут контактной реакции с олефиновыми мономерами с получением предполимеризованного катализатора и использован.

Металлоценовый катализатор на носителе может быть использован в состоянии суспензии или при разбавлении в растворителе в зависимости от способа полимеризации. С другой стороны металлоценовый катализатор на носителе может быть использован в форме глинистого катализатора, смешанного с маслом и жировым веществом.

Реакция полимеризации может быть проведена с использованием одного непрерывного суспензионного реактора полимеризации, петлевого суспензионного реактора, газофазного реактора или растворного реактора.

Реакция полимеризации может быть проведена как гомополимеризация с использованием одного вида олефиновых мономеров или как сополимеризация с использованием двух или нескольких видов олефиновых мономеров.

Олефиновые мономеры могут представлять собой этилен, альфа-олефин, циклический олефин, диеновый олефин, имеющий две или несколько двойных связей, или триеновый олефин.

Более конкретно, в качестве олефиновых мономеров могут быть упомянуты, этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен, 1-ундецен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-итоцен, норборнен, норборнадиен, этилиденнорборнен, фенилнорборнен, винилнорборнен, дициклопентадиен, 1,4-бутадиен, 1,5-пентадиен, 1,6-гексадиен, стирол, α-метилстирол, дивинилбензол, 3-хлорметилстирол и т.п.

В соответствии с одним вариантом осуществления изобретения полиолефином может быть полиэтилен, который представляет собой гомополимер этилена. И полиолефин может представлять собой сополимер этилена и сомономеров. В качестве сомономеров могут быть использованы пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен, 1-ундецен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-итоцен и т.п.

Полимеризация олефиновых мономеров может быть проведена при температуре от 25 до 500°С и реакционном давлении от 1 до 100 кг-с/см2 в течение от 1 до 24 час. Более конкретно, полимеризация олефиновых мономеров может быть проведена при температуре от 25 до 500°С, или от 25 до 200°С, или от 50 до приблизительно 100°С. И полимеризация олефиновых мономеров может быть проведена при реакционном давлении от 1 до 100 кг-с/см2, или от 1 до 60 кг-с/см2, или от 5 до 45 кг-с/см2.

Полиолефин, полученный описанным выше способом получения, может иметь морфологию однородного порошка.

В соответствии с одним вариантом изобретения полиолефин, полученный описанным выше способом получения, может содержать мелкие частицы полиолефина, имеющие размер частиц меньше чем 125 мкм, и агломераты полиолефина, имеющие размер частиц больше чем 2,0 мм, соответственно при содержании 2% масс. или меньше. Содержание мелких частиц и агломератов полиолефина может быть рассчитано с помощью анализа распределения частиц по размерам.

Предпочтительно полиолефин может содержать мелкие частицы полиолефина, имеющие размер частиц меньше чем 125 мкм, при содержании 2,0% масс. или меньше, или от 0,1 до 2,0% масс., или от 0,5 до 2,0% масс., или от 0,5 до 1,5% масс., или от 0,6 до 1,3% масс. из расчета на общую массу полиолефина.

И полиолефин может содержать агломераты полиолефина, имеющие размер частиц больше чем 2,0 мм, при содержании 2,0% масс. или меньше, или от 0,5 до 2,0% масс., или от 1,0 до 2,0% масс., или от 1,0 до 1,8% масс., или от 1,2 до 1,7% масс. из расчета на общую массу полиолефина.

Положительные эффекты

В соответствии с настоящим изобретением предложен способ получения металлоценового катализатора на носителе, который имеет не только превосходную активность при полимеризации олефина, но также обеспечивает получение полиолефина, имеющего морфологию однородного порошка, металлоценовый катализатор на носителе, полученный рассмотренным выше способом, а также способ получения полиолефина с помощью металлоценового катализатора на носителе.

Краткое описание чертежей

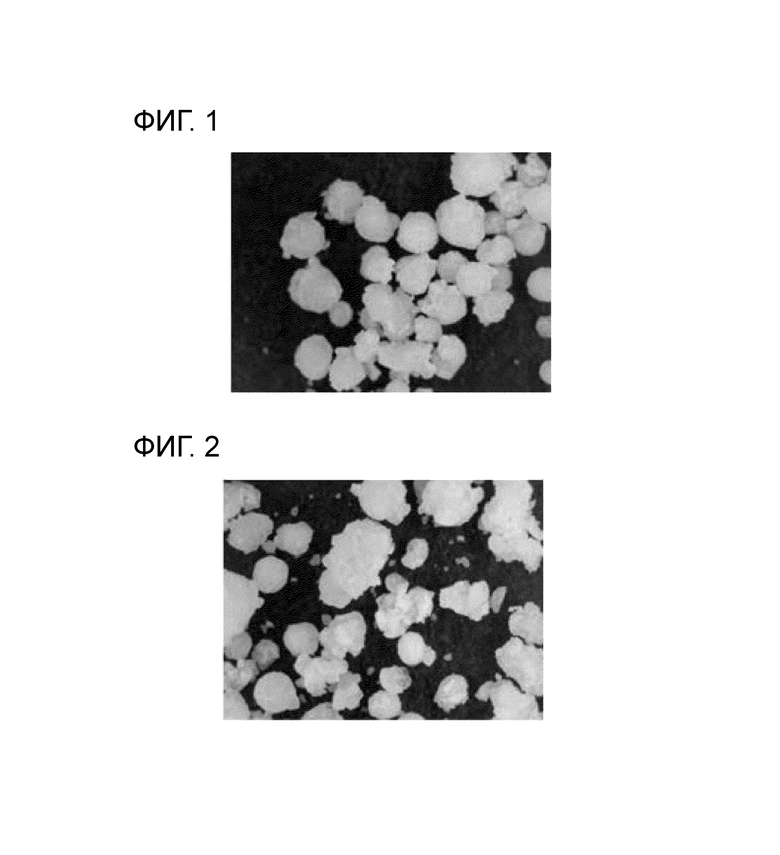

ФИГ. 1 представляет собой снятое с помощью камеры и увеличенное изображение полиолефина, полученного в соответствии с примером 7 по изобретению.

ФИГ. 2 представляет собой снятое с помощью камеры и увеличенное изображение полиолефина, полученного в соответствии со сравнительным примером 3.

Подробное описание вариантов осуществления

Далее представлены предпочтительные примеры для лучшего понимания изобретения. Однако эти примеры представлены только в качестве иллюстраций изобретения, и объем изобретения ими не ограничивается.

Получение металлоценового катализатора на носителе

Пример 1

Диоксид кремния (Grace Davison, SP952) дегидратируют и сушат при 200°С в вакууме 12 час.

В реактор высокого давления из нержавеющей стали объемом 2 л вводят 50 мл толуола и 10 г диоксида кремния, а затем перемешивают, одновременно повышая температуру реактора до 40°С. В реактор вводят раствор диметилалюминийхлорида (5 ммоль/г-SiO2))/толуол и перемешивают в течение 12 час, затем декантируют.

Затем вводят 53,1 мл раствора 10% масс. метилалюмоксана (MAO))/толуол (10 ммоль/г-SiO2) и перемешивают 12 час.

Температуру реактора повышают до 60°, вводят раствор первого металлоценового соединения следующей химической формулы 3b (0,01 ммоль/г-SiO2)/толуол и перемешивают в течение 2 час. Затем вводят раствор второго металлоценового соединения следующей химической формулы 4a (0,01 ммоль/г-SiO2)/толуол и перемешивают 2 час, затем декантируют.

Вводят в реактор 1 кг гексана и переносят на сухой фильтр, раствор в гексане фильтруют. Сушат при 50°С в течение 4 час, получают металлоценовый катализатор на носителе.

[Химическая формула 3b] [Химическая формула 4a]

Пример 2

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор диэтилалюминийхлорида ((5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Пример 3

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор диизобутилалюминийхлорида ((5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Пример 4

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор метилалюминийдихлорида ((5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Пример 5

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор этилалюминийдихлорида ((5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Пример 6

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор изобутилалюминийдихлорида ((5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Сравнительный пример 1

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что не используют раствор диметилалюминийхлорида/толуол.

Более конкретно, в реактор высокого давления из нержавеющей стали объемом 2 л вводят 50 мл толуола и 10 г диоксида кремния, а затем перемешивают, одновременно повышая температуру реактора до 40°С. Затем вводят 53,1 мл раствора 10% масс. метилалюмоксана (MAO)/толуол (10 ммоль/г-SiO2) и перемешивают 12 час. Температуру реактора повышают до 60°С, вводят раствор первого металлоценового соединения химической формулы 3b (0,01 ммоль/г-SiO2)/толуол и перемешивают 2 час. Затем вводят раствор второго металлоценового соединения химической формулы 4a (0,01 ммоль/г-SiO2)/толуол и перемешивают 2 час, затем декантируют. В реактор вводят 1 кг гексана и переносят на сухой фильтр, раствор в гексане фильтруют. Сушат при 50°С в течение 4 час, получают металлоценовый катализатор на носителе.

Сравнительный пример 2

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что последовательность введения раствора диметилалюминий-хлорида/толуол и раствора метилалюмоксана (MAO)/толуол меняют на противоположную.

Более конкретно, в реактор высокого давления из нержавеющей стали объемом 2 л вводят 50 мл толуола и 10 г диоксида кремния, а затем перемешивают, одновременно повышая температуру реактора до 40°С. В реактор вводят 53,1 мл раствора 10% масс. метилалюмоксана (MAO)/толуол (10 ммоль/г-SiO2) и перемешивают 12 час, затем декантируют. Затем вводят раствор диметилалюминий-хлорида (5 ммоль/г-SiO2)/толуол и перемешивают 12 час. Температуру реактора повышают до 60°С, вводят раствор первого металлоценового соединения химической формулы 3b (0,01 ммоль/г-SiO2)/толуол и перемешивают 2 час. Затем раствор вводят второго металлоценового соединения химической формулы 4a (0,01 ммоль/г-SiO2)/толуол и перемешивают 2 час, затем декантируют. В реактор вводят 1 кг гексана и переносят на сухой фильтр, раствор в гексане фильтруют. Сушат при 50°С в течение 4 час, получают металлоценовый катализатор на носителе.

Сравнительный пример A

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор триметилалюминия (5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Сравнительный пример B

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор триэтилалюминия (5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Сравнительный пример C

Металлоценовый катализатор на носителе получают таким же способом, как в примере 1, за исключением того, что используют раствор триизобутилалюминия (5 ммоль/г-SiO2)/толуол вместо раствора диметилалюминийхлорида/толуол.

Получение полиолефина

Пример 7

В присутствии металлоценового катализатора на носителе, приготовленного в примере 1, полимеризуют этилен с получением полиэтилена.

Более конкретно, автоклав на 600 мл сушат в вакууме, затем вводят в него 400 мл гексана и 10 мг металлоценового катализатора на носителе примера 1. После повышения температуры реактора до 80°С при одновременном введении этилена так, чтобы поддерживать давление 14 кг-с/см2, реакционный раствор перемешивают и подвергают реакции полимеризации в течение 1 час. После завершения реакции реакционный раствор фильтруют и сушат, получают порошок полиэтилена.

Пример 8

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в примере 2, вместо металлоценового катализатора на носителе примера 1.

Пример 9

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в примере 3, вместо металлоценового катализатора на носителе примера 1.

Пример 10

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в примере 4, вместо металлоценового катализатора на носителе примера 1.

Пример 11

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в примере 5, вместо металлоценового катализатора на носителе примера 1.

Пример 12

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в примере 6, вместо металлоценового катализатора на носителе примера 1.

Сравнительный пример 3

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в сравнительном примере 1, вместо металлоценового катализатора на носителе примера 1.

Сравнительный пример 4

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в сравнительном примере 2, вместо металлоценового катализатора на носителе примера 1.

Сравнительный пример 5

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в сравнительном примере 1, вместо металлоценового катализатора на носителе примера 1, и того, что в реакцию полимеризации добавляют диметилалюминий-хлорид.

Более конкретно, автоклав на 600 мл сушат в вакууме, затем вводят 400 мл гексана, 10 мг металлоценового катализатора на носителе сравнительного примера 1 и раствор диметилалюминий-хлорида (5 ммоль/г-SiO2)/толуол. После повышения температуры реактора до 80°С при одновременном введении этилена так, чтобы поддерживать давление 14 кг-с/см2, реакционный раствор перемешивают и подвергают реакции полимеризации в течение 1 час. После завершения реакции реакционный раствор фильтруют и сушат, получают порошок полиэтилена.

Сравнительный пример A-1

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в сравнительном примере A вместо металлоценового катализатора на носителе примера 1.

Сравнительный пример B-1

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в сравнительном примере B, вместо металлоценового катализатора на носителе примера 1.

Сравнительный пример C-1

Порошок полиэтилена получают таким же способом, как в примере 7, за исключением того, что используют металлоценовый катализатор на носителе, полученный в сравнительном примере C, вместо металлоценового катализатора на носителе примера 1.

Экспериментальный пример

(1) Изучение порошка полиэтилена

Снятые с помощью камеры и увеличенные изображения порошков полиэтилена, полученных в соответствии с примером 7 и сравнительным примером 3, представлены на ФИГ. 1 (Пример 7) и ФИГ. 2 (Сравнительный пример 3).

Что касается ФИГ. 1, то она подтверждает, что порошок полиэтилена, полученный в примере 7, имеет относительно однородное распределение частиц по размерам и большинство частиц имеют гладкие формы.

Напротив, ФИГ. 2 подтверждает, что порошок полиэтилена, полученный в сравнительном примере 3, не имеет однородного распределения частиц по размерам и форма частиц не является гладкой. И в порошке полиэтилена, полученном в сравнительном примере 3, много агломератов, каждый из которых имеет размер частиц 2 мм или больше, которые не разрушаются вручную.

(2) Каталитическая активность(кг-ПЭ/г-SiO2)

Для расчета каталитической активности измеряют массу катализатора, используемого в реакции полимеризации, и массу порошка полиэтилена, полученного в результате реакции полимеризации.

(3) Содержание мелких частиц и агломератов в полимере (% масс.)

С использованием сит (размер 850 мкм, 500 мкм, 300 мкм, 125 мкм) порошки полиэтилена разделяют в соответствии с размером частиц.

Более конкретно, с использованием сит порошки полиэтилена делят на группу, имеющую размер частиц 850 мкм или больше; группу с размером частиц 500 мкм или больше и меньше чем 850 мкм; группу с размером частиц 300 мкм или больше и меньше чем 500 мкм; группу с размером частиц 125 мкм или больше и меньше чем 300 мкм; и группу с размером частиц меньше чем 125 мкм. После измерения массы каждой группы массу каждой группы представляют в виде процента (% масс.) из расчета на общую массу полиэтилена. Из этих групп группу, имеющую размер частиц меньше чем 125 мкм, классифицируют как мелкие частицы.

Кроме того, из группы, имеющей размер частиц 850 мкм или больше, группу, имеющую размер частиц больше чем 2,0 мм, классифицируют как агломераты, и массу агломератов представляют в виде процента (% масс.) из расчета на общую массу полиэтилена.

(4) Распределение частиц по размерам (PSD)

С использованием анализатора размера частиц (HELOS/KF, Sympatec GmbH) размеры частиц порошков полиэтилена, полученных в примерах и сравнительных примерах, анализируют в соответствии со стандартным методом измерения ISO 13320-1 (Анализ размера частиц - методы лазерной дифракции). По результатам анализа получают значение D50 (мкм) и величину размаха значений [=(D90-D10)/D50].

DMAC*: диметилалюминийхлорид

Что касается таблицы 1, то ее данные подтверждают, что металлоценовые катализаторы на носителе в соответствии с примерами проявляют прекрасную активность при полимеризации 6,3 кг-ПЭ/г-SiO2 или больше и одновременно дают полиэтилен, имеющий заметно низкое содержание агломератов и мелких частиц и морфологию однородного порошка.

Вместе с тем, данные таблицы подтверждают, что в сравнительном примере 3 полимеризационная активность металлоценового катализатора на носителе является прекрасной, но содержание агломератов и мелких частиц заметно выше, чем в примерах, а морфология порошка хуже.

В сравнительном примере 4 аналогично сравнительному примеру 3 содержание агломератов и мелких частиц высокое, а морфология порошка плохая. Таким образом, можно отметить, что в случае замены на противоположную последовательности нанесения алюминий-алкилгалогенида и соединения-сокатализатора, имеется небольшое отличие от случая, когда алюминийалкилгалогенид не вводят.

В сравнительном примере 5 активность при полимеризации немного выше, чем в примерах, но морфология порошка очень плохая и содержание агломератов и мелких частиц очень высокое. Таким образом, можно отметить, что хотя введение алюминийалкил-галогенида во время процесса полимеризации может способствовать повышению полимеризационной активности, это оказывает плохое влияние на морфологию порошка.

В сравнительных примерах A-1, B-1 и C-1 полимеризационная активность немного выше, чем в примерах, но морфология порошка ухудшается и содержание агломератов и мелких частиц высокое. Таким образом, можно отметить что введение триалкилалюминиевого соединения вместо алюминийалкилгалогенида оказывает плохое влияние на морфологию порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВОЕ МЕТАЛЛОЦЕНОВОЕ СОЕДИНЕНИЕ-КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВОЙ СМОЛЫ ИЛИ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2727806C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МЕТАЛЛОЦЕНОВОГО КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2637316C2 |

| МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛИЭТИЛЕНА | 2021 |

|

RU2824146C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ПРИМЕНЕНИЕМ АНТИСТАТИЧЕСКОГО АГЕНТА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ПРИСУТСТВИИ МЕТАЛЛОЦЕНОВОГО КАТАЛИЗАТОРА | 2021 |

|

RU2790829C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, МЕТАЛЛОЦЕНОВЫЙ КОМПЛЕКС И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1994 |

|

RU2156253C2 |

| ПОЛИМЕР НА ОСНОВЕ ОЛЕФИНОВ С ИСКЛЮЧИТЕЛЬНОЙ СПОСОБНОСТЬЮ К ПЕРЕРАБОТКЕ | 2015 |

|

RU2670752C9 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2020 |

|

RU2785563C1 |

| ЭТИЛЕН/1-БУТЕНОВЫЙ СОПОЛИМЕР, ИМЕЮЩИЙ ПРЕКРАСНУЮ ПЕРЕРАБАТЫВАЕМОСТЬ | 2018 |

|

RU2782607C2 |

| МЕТАЛЛОЦЕНОВЫЕ КАТАЛИЗАТОРЫ И ИХ ПРИМЕНЕНИЕ В ПРОЦЕССАХ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2455316C2 |

| СОПОЛИМЕР ЭТИЛЕН/1-ГЕКСЕН ИЛИ ЭТИЛЕН/1-БУТЕН, ОБЛАДАЮЩИЙ ОТЛИЧНЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ И СОПРОТИВЛЕНИЕМ РАЗРАСТАНИЮ ТРЕЩИН ПОД ДЕЙСТВИЕМ ФАКТОРОВ ОКРУЖАЮЩЕЙ СРЕДЫ | 2015 |

|

RU2640045C1 |

Изобретение относится к способу получения металлоценового катализатора на носителе, металлоценовому катализатору на носителе, а также к способу получения полиолефина с его использованием. Способ получения металлоценового катализатора на носителе включает стадии: (i) нанесение алюминийалкилгалогенида на носитель на основе диоксида кремния; (ii) нанесение соединения-сокатализатора на носитель на основе диоксида кремния, на который нанесен алюминийалкил-галогенид; и (iii) нанесение металлоценового соединения на носитель, на который нанесены алюминийалкилгалогенид и соединение-сокатализатор. В изобретении раскрыты металлоценовый катализатор на носителе для получения полиолефина и способ получения полиолефина, включающий стадию полимеризации олефиновых мономеров в присутствии указанного металлоценового катализатора на носителе с получением полиолефина. Технический результат - разработка металлоценового катализатора на носителе, который имеет превосходную активность при полимеризации олефина и позволяет получать полиолефин, имеющий морфологию однородного порошка. 3 н. и 8 з.п. ф-лы, 2 ил., 1 табл., 24 пр.

1. Способ получения металлоценового катализатора на носителе, включающий стадии:

(i) нанесения алюминийалкилгалогенида следующей формулы 1 на носитель на основе диоксида кремния;

(ii) нанесения соединения-сокатализатора на носитель на основе диоксида кремния, на который нанесен алюминийалкил-галогенид; и

(iii) нанесения металлоценового соединения на носитель, на который нанесены алюминийалкилгалогенид и соединение-сокатализатор;

[Химическая формула 1]

где в химической формуле 1

R11, R12 и R13, каждый независимо, представляют собой C1-5-алкил или атом галогена, и один или два из R11-R13 представляют собой атом галогена, и

где данное металлоценовое соединение представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединения следующей химической формулы 3 и соединения следующей химической формулы 4:

[Химическая формула 3]

[Химическая формула 4]

где в химических формулах 3 и 4

R31, R32, R41 и R42, каждый независимо, представляют собой атом водорода, атом галогена, C1-20-алкил, C2-20-алкенил, C1-20-алкокси-группу или C2-20-алкоксиалкил, и

X31, X32, X41 и X42, каждый независимо, представляют собой атом галогена или C1-20-алкил; и

где соединение-сокатализатор представляет собой соединение следующей химической формулы 2:

[Химическая формула 2]

где в химической формуле 2

R21, R22 и R23, каждый независимо, представляют собой атом водорода, атом галогена, C1-20-гидрокарбильную группу или C1-20-гидрокарбильную группу, замещенную атомом галогена.

2. Способ получения металлоценового катализатора на носителе по п. 1, в котором соединение-сокатализатор представляет собой одно или несколько соединений, выбираемых из группы, состоящей из метилалюмоксана, этилалюмоксана, н-бутил-алюмоксана и изобутилалюмоксана.

3. Способ получения металлоценового катализатора на носителе по п. 1, в котором алюминийалкилгалогенид представляет собой одно или несколько соединений, выбираемых из группы, состоящей из диметилалюминийхлорида, диэтилалюминийхлорида, диизобутилалюминийхлорида, метилалюминийдихлорида, этилалюминий-дихлорида и изобутилалюминийдихлорида.

4. Способ получения металлоценового катализатора на носителе по п. 1, в котором стадия (i) включает введение алюминийалкилгалогенида в количестве от 0,1 до 20 ммоль на единицу массы (г) носителя на основе диоксида кремния и перемешивание.

5. Способ получения металлоценового катализатора на носителе по п. 1, в котором носитель на основе диоксида кремния представляет собой одно или несколько соединений, выбираемых из группы, состоящей из диоксида кремния, диоксида кремния-оксида алюминия, диоксида кремния-диоксида титана и диоксида кремния-диоксида циркония.

6. Способ получения металлоценового катализатора на носителе по п. 1, в котором металлоценовое соединение содержит первое металлоценовое соединение химической формулы 3 и второе металлоценовое соединение химической формулы 4, и

первое металлоценовое соединение и второе металлоценовое соединение последовательно наносят на носитель на основе диоксида кремния, на который нанесены алюминийалкилгалогенид и соединение-сокатализатор.

7. Способ получения металлоценового катализатора на носителе по п. 6, в котором металлоценовое соединение содержит первое металлоценовое соединение и второе металлоценовое соединение в мольном отношении от 1:0,3 до 1:3,5.

8. Металлоценовый катализатор на носителе для получения полиолефина, содержащий

носитель на основе диоксида кремния; и

алюминийалкилгалогенид следующей формулы 1, соединение-сокатализатор и металлоценовое соединение, нанесенные на носитель на основе диоксида кремния,и

причем алюминийалкилгалогенид нанесен при более высоком содержании на поверхность носителя на основе диоксида кремния, чем внутрь пор носителя на основе диоксида кремния, и

соединение-сокатализатор нанесено при более высоком содержании внутрь пор носителя на основе диоксида кремния, чем на поверхность носителя на основе диоксида кремния:

[Химическая формула 1]

где в химической формуле 1

R11, R12 и R13, каждый независимо, представляют собой C1-5-алкил или атом галогена, и один или два из R11-R13 представляют собой атом галогена, и

где данное металлоценовое соединение представляет собой одно или несколько соединений, выбираемых из группы, состоящей из соединения следующей химической формулы 3 и соединения следующей химической формулы 4:

[Химическая формула 3]

[Химическая формула 4]

где в химических формулах 3 и 4

R31, R32, R41 и R42, каждый независимо, представляют собой атом водорода, атом галогена, C1-20-алкил, C2-20-алкенил, C1-20-алкокси-группу или C2-20-алкоксиалкил, и

X31, X32, X41 и X42 каждый независимо представляет собой атом галогена или C1-20-алкил; и

где соединение-сокатализатор представляет собой соединение следующей химической формулы 2:

[Химическая формула 2]

где в химической формуле 2

R21, R22 и R23, каждый независимо, представляют собой атом водорода, атом галогена, C1-20-гидрокарбильную группу или C1-20-гидрокарбильную группу, замещенную атомом галогена.

9. Металлоценовый катализатор на носителе по п. 8, в котором алюминийалкилгалогенид представляет собой одно или несколько соединений, выбираемых из группы, состоящей из диметилалюминийхлорида, диэтилалюминийхлорида, диизобутил-алюминийхлорида, метилалюминийдихлорида, этилалюминийдихлорида и изобутилалюминийдихлорида.

10. Металлоценовый катализатор на носителе по п. 8, в котором металлоценовое соединение содержит первое металлоценовое соединение химической формулы 3 и второе металлоценовое соединение химической формулы 4.

11. Способ получения полиолефина, включающий стадию полимеризации олефиновых мономеров в присутствии металлоценового катализатора на носителе по п. 8 с получением полиолефина,

причем полиолефин содержит мелкие частицы полиолефина с размером частиц меньше чем 125 мкм и агломераты полиолефина с размером частиц больше чем 2,0 мм, соответственно, при содержании 2% масс. или меньше.

| JP 2013100481 А, 23.05.2013 | |||

| US 6720394 B1, 13.04.2004 | |||

| ДВОЙНОЙ МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ СМОЛ С ХОРОШИМ СОПРОТИВЛЕНИЕМ РАЗДИРУ ПО ПРОДОЛЬНОМУ НАПРАВЛЕНИЮ (MD) ПО ЭЛМЕНДОРФУ | 2005 |

|

RU2382793C2 |

| KR 1020150062145 A, 05.06.2015 | |||

| Усовершенствованная система катализаторов для получения сополимеров полиэтилена в способе высокотемпературной растворной полимеризации | 2015 |

|

RU2693453C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРИЗАЦИИ СОПРЯЖЕННОГО ДИЕНОВОГО МОНОМЕРА | 2013 |

|

RU2621683C2 |

Авторы

Даты

2025-03-18—Публикация

2021-08-05—Подача