Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитической композиции для полимеризации сопряженного диенового мономера.

Предпосылки создания изобретения

Сопряженные полидиены используют в качестве сырых каучуков в множестве областей. Например, сопряженные полидиены широко используют в шинах, так как эти полимеры благоприятным образом обеспечивают получение протекторов, обладающих высокой устойчивостью к износу и высокой эластичностью при низких температурах, и каркасов, обладающих генерирующими низкий тепловой эффект свойствами и высоким сопротивлением растрескиванию при многократных деформациях.

Между тем известно, что натуральный каучук, имеющий содержание цис-1,4-связи (в дальнейшем также упоминают как «цис-содержание») приблизительно 100%, и сопряженные полидиены, имеющие высокую регулярность молекулярной структуры, такие как полибутадиены с содержанием цис-1,4-связи 98% или более, подвергаются кристаллизации во время вытяжки для достижения высокого предела прочности при растяжении (например, непатентная литература 1). Эти сопряженные сополидиены с высокорегулярной молекулярной структурой получают при использовании катализатора координационной полимеризации. Известно множество каталитических систем, таких как на основе Ti, Co и Ni. Сопряженные полидиены, имеющие высокое цис-содержание, также получают в промышленном масштабе при использовании этих каталитических систем (например, непатентная литература 2).

В конце 1970-ых годов были предложены системы, в случае которых используются катализаторы на основе редкоземельных элементов, такие как карбоксилаты редкоземельных элементов. Типично, каталитические системы на основе карбоксилата редкоземельного элемента имеют цис-содержание приблизительно от 94% до 97%. Эти каталитические системы имеют более высокую полимеризующую активность, чем каталитические системы традиционных катализаторов на основе Co, Ni и Ti, при температуре полимеризации от 60°С до 80°С или выше. На этом основании эти каталитические системы позволяют осуществлять полимеризацию при более высоких температурах и приводят к более узкому молекулярно-массовому распределению, которые являются характеристиками, не обнаруженными в случае традиционных каталитических систем (например, патентная литература 1 и патентная литература 2 и непатентная литература 3).

В качестве попытки повышения цис-содержания, была предложена система, в случае которой используется двухъядерный комплекс редкоземельного элемента и алкилалюминия, который показал высокую цис-селективность при цис-содержании 99% или более при полимеризации изопрена (непатентная литература 4).

Был предложен другой двухъядерный комплекс на основе редкоземельного элемента, который получали путем реакции двухъядерного комплекса редкоземельного элемента, координированного с толуолом, и алкилалюминийгалогенида с алкилалюминием, и получали полимеры, имеющие цис-содержание от 88% до 98,8% (например, патентная литература 3).

Кроме того, была предложена система, в случае которой используется металлоценовый комплекс редкоземельного элемента. Эта система приводит к получению полимеров, имеющих цис-содержание от 96% до 100% (например, патентная литература 4-8).

Список ссылок

Патентная литература

Патентная литература 1: Европейский патент № 0007027

Патентная литература 2: открытая выкладка заявки на патент Японии № S58-067705

Патентная литература 3: открытая выкладка заявки на патент Японии № Н7-112989

Патентная литература 4: открытая выкладка заявки на патент Японии № 2008-291096

Патентная литература 5: открытая выкладка заявки на патент Японии № 2007-63240

Патентная литература 6: открытая выкладка заявки на патент Японии № 2004-27103

Патентная литература 7: открытая выкладка заявки на патент Японии № 2003-292513

Патентная литература 8: открытая выкладка заявки на патент Японии № 2000-313710

Непатентная литература

Непатентная литература 1: Rubb. Chem. Technol., 30, 1118 (1957)

Непатентная литература 2: Principles of Coordination Poly- merization, 275

Непатентная литература 3: Neodymium Based Ziegler Catalysts Fundamental Chemistry, 132

Непатентная литература 4: Angew. Chem. Int. Ed. 43, 2234 (2004)

Краткое изложение сущности изобретения

К сожалению, традиционно известные каталитические системы имеют следующие проблемы.

Прежде всего, полимеризующим системам, в случае которых используется комплекс переходного металла, как, например, Ti, Ni и Co, в качестве каталитической системы, описанной в непатентной литературе 2, для осуществления полимеризации необходимо длительное время при низкой температуре полимеризации для достижения желательного цис-содержания (96-98%). Это требует устройства для охлаждения системы процесса получения. В процессе получения необходима система рециркуляции мономера, так как степени конверсии мономеров являются низкими, то есть, от 70% до 90%. Как указано выше, полимеризующие системы, в случае которых используется комплекс переходного металла, как, например, Ti, Ni и Co, в качестве каталитической системы, нуждаются в более значительном числе устройств и большем количестве энергии, чем таковые, требующиеся в процессе получения других сопряженных полидиенов.

Хотя каталитические системы на основе редкоземельных элементов, описанные в патентной литературе 1 и патентной литературе 2 и непатентной литературе 3, упрощают процесс получения и имеют более высокую полимеризующую активность, цис- содержание обычно составляет приблизительно от 94% до 97%. Для повышения цис-содержания полимеризация должна быть осуществлена за счет снижения температуры полимеризации до 10°С или менее. В этом случае проблема заключается в том, что снижение температуры полимеризации вызывает снижение полимеризующей активности.

Системы, в случае которых используют двухъядерные комплексы из редкоземельных элементов и алкилалюминия, описанные в непатентной литературе 4, проявляют высокую цис-селективность при цис-содержании 99% или более при полимеризации изопрена. Эти системы используют при температуре полимеризации 25°С, и достигается степень конверсии 99% в течение времени полимеризации 15 минут. Требуется большое количество катализатора, приблизительно 10-кратное количеству системы на основе карбоновой кислоты. Активности систем являются не всегда выше, чем таковые других каталитических систем.

В случае систем, получаемых путем реакции двухъядерного комплекса из редкоземельного элемента, координированного с толуолом, и алкилалюминийгалогенида с алкилалюминием, как описано в патентной литературе 3, системы, обладающие высокой полимеризующей активностью, приводят к низкому цис-содержанию, менее чем 98%, тогда как системы, приводящие к цис-содержанию более чем 98%, обладают низкой скоростью полимеризации. Эти системы не приводят к цис-содержанию 99% или более и имеют неудовлетворительную характеристику в качестве каталитических систем.

Кроме того, в случае систем на основе металлоценовых комплексов редкоземельных элементов, описанных в патентной литературе 4-8, системы, обладающие высокой полимеризующей активностью, приводят к низкому цис-содержанию от 96% до 97%. Некоторые системы приводят к высокому цис-содержанию в зависимости от условий полимеризации и типов катализаторов. Системы, приводящие к цис-содержанию 99%, например, требуют времени полимеризации 18 часов при температуре полимеризации 0°С. Сообщалось, что системы, приводящие к цис-содержанию 99% или более, получали путем полимеризации при температуре полимеризации 25°С в течение одного часа. В этом случае использовали большое количество катализатора, и степень конверсии в час являлась низкой, то есть, 60%. Системы, приводящие к цис-содержанию 100%, получали путем полимеризации при температуре -20°С в течение 5 суток, и степень конверсии составляла 48%, которая не соответствует уровню для практического использования.

Как указано выше, оказывается, что цис-содержание и каталитическая активность являются взаимно противоречащими в существующих каталитических системах. Другими словами, каталитические системы, обладающие высокой полимеризующей активностью, приводят к низкому цис-содержанию, а каталитические системы, приводящие к высокому цис-содержанию, обладают низкой полимеризующей активностью. Нет каталитической системы, позволяющей получать полимеры, имеющие цис-содержание 98% или более, и обладающей более высокой полимеризующей активностью, чем когда-либо было уже найдено.

Объектом настоящего изобретения является получение каталитической композиции для полимеризации сопряженного диенового мономера, которая позволяет осуществлять полимеризацию при условиях более высокой температуры, чем когда-либо, и может приводить к полимеру, имеющему высокое цис-содержание.

Решение проблемы

Авторами настоящего изобретения, которые провели обширное научное исследование для решения проблем, найдено, что с помощью композиции, включающей комплекс редкоземельного элемента, имеющий особую структуру, и конкретное соединение, можно решать указанные проблемы, и настоящее изобретение, таким образом, было завершено.

А именно, настоящее изобретение является нижеследующим.

[1] Каталитическая композиция для полимеризации сопряженного диенового мономера, включающая компоненты (а) и (b), где

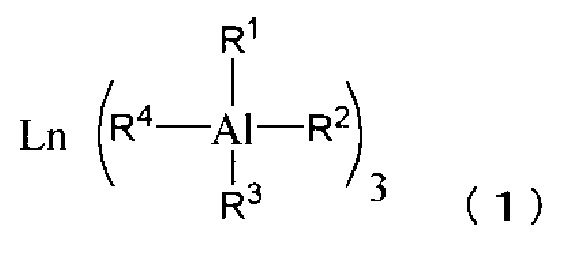

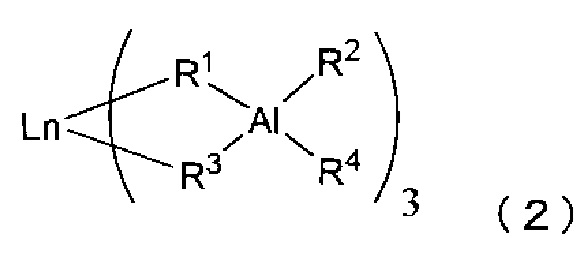

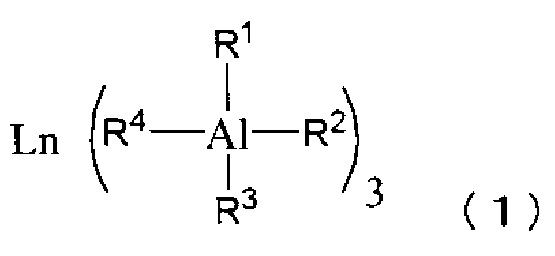

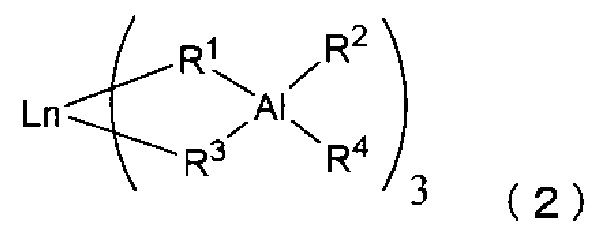

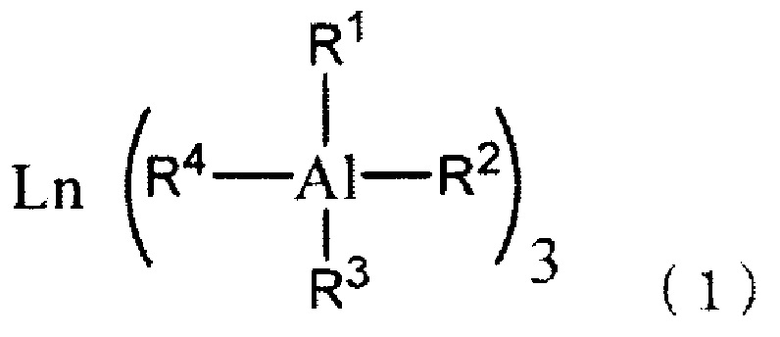

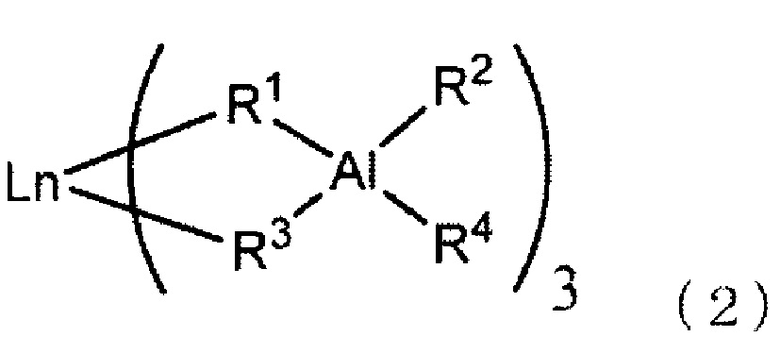

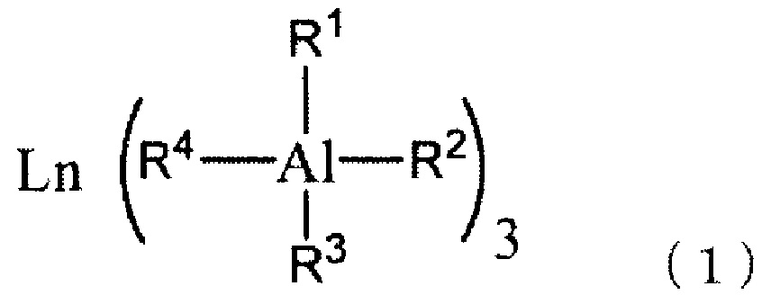

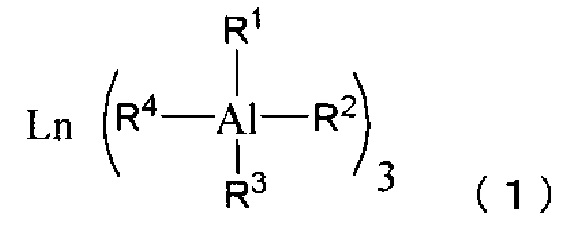

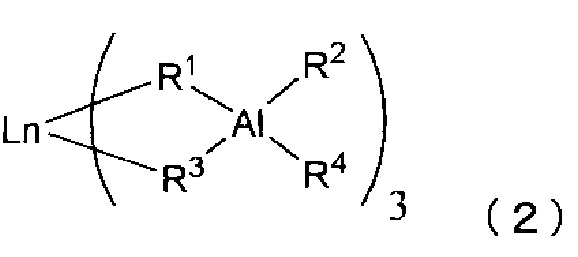

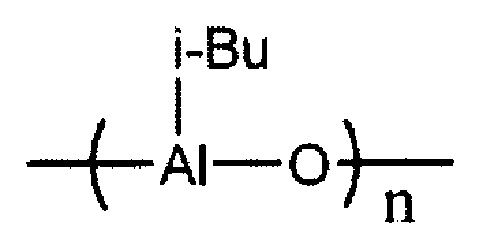

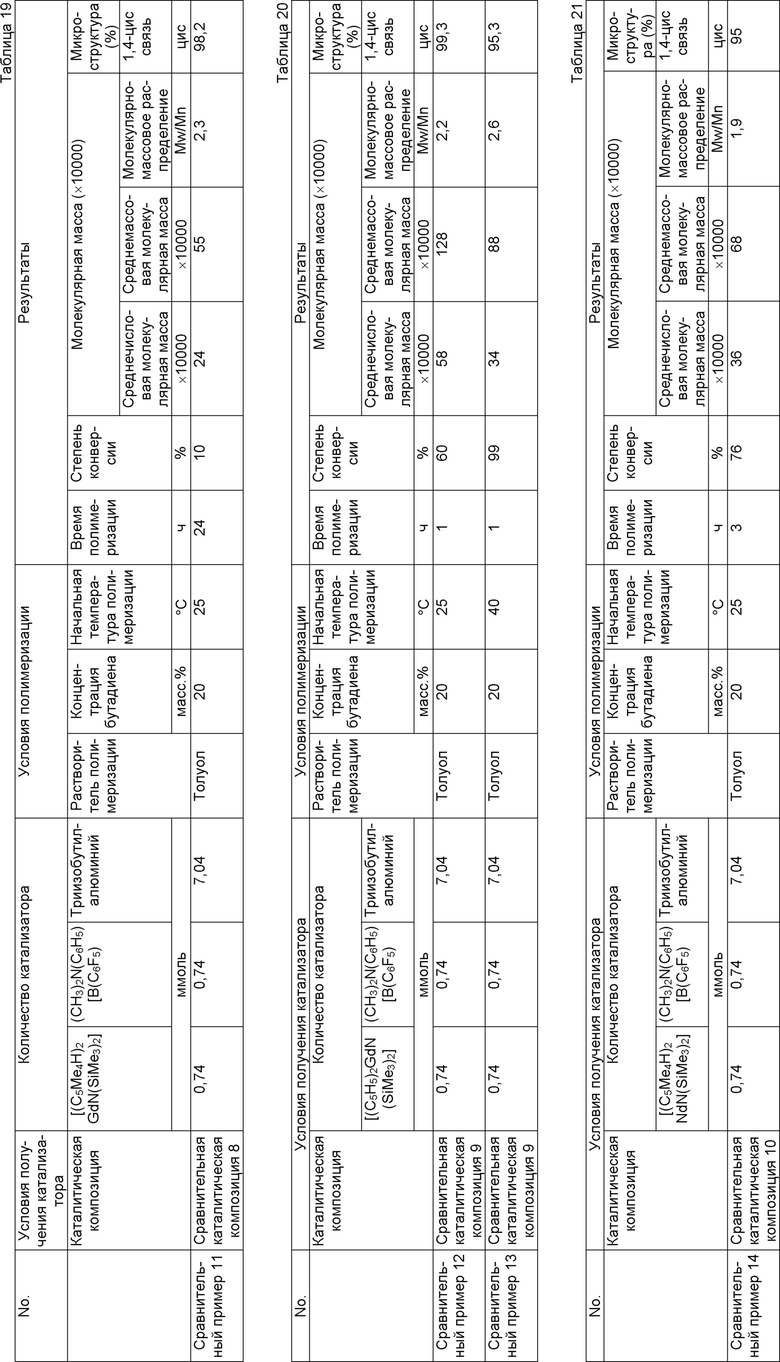

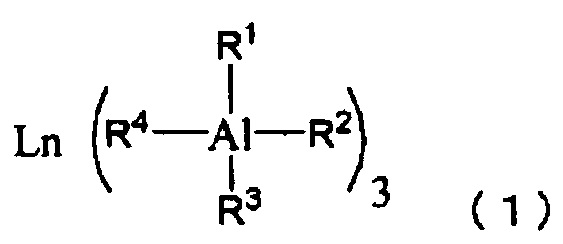

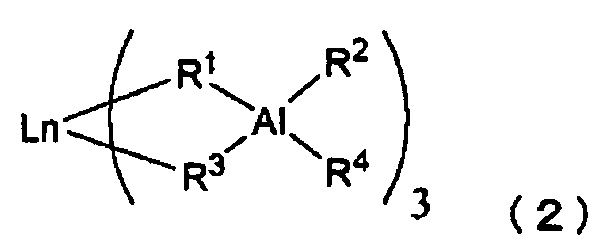

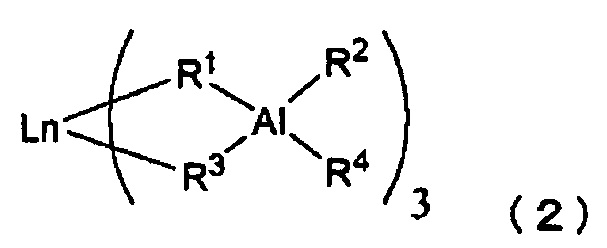

компонент (а) представляет собой лантаноид-алюминиевый структурированный комплекс, имеющий структуру, представленную следующей формулой (1) или (2):

[Формула 1]

[Формула 2]

где Ln означает элемент, выбранный из группы, состоящей из лантаноидных элементов, Sc и Y; и R1-R4 могут быть одинаковыми или разными и означают радикал, выбранный из группы, состоящей из атома водорода, алкильной группы с 1-8 атомами углерода, алкилсилильной группы, алкилоксигруппы и диалкиламидной группы; и

компонент (b) означает алкилалюминиевое соединение, представленное формулой HnAlR103-n,

где R10 может быть одинаковым или разным и означает алкильную группу с 1-8 атомами углерода или алкенильную группу с 1-8 атомами углерода; и n означает целое число от 0 до 3.

[2] Каталитическая композиция для полимеризации сопряженного диенового мономера по п.[1], дополнительно включающая одно или более соединений (с), выбранных из группы, состоящей из металлгалогенидных соединений и галогенсилильных соединений.

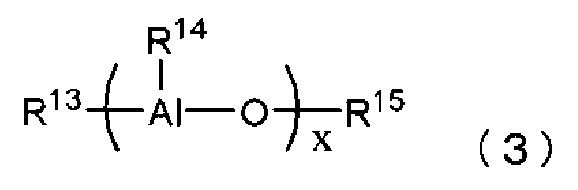

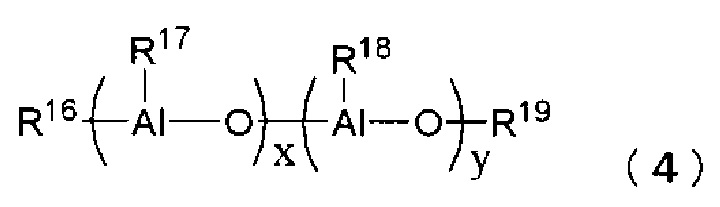

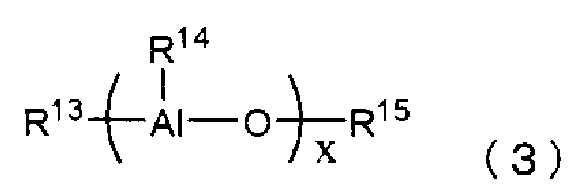

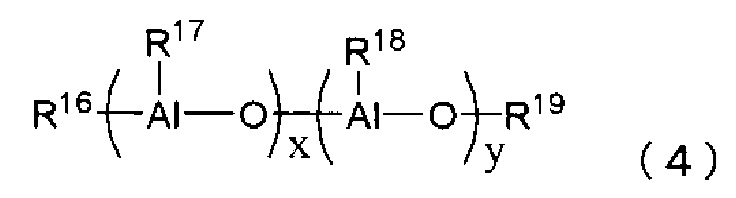

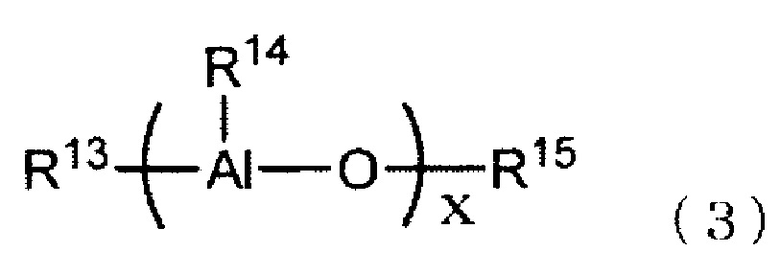

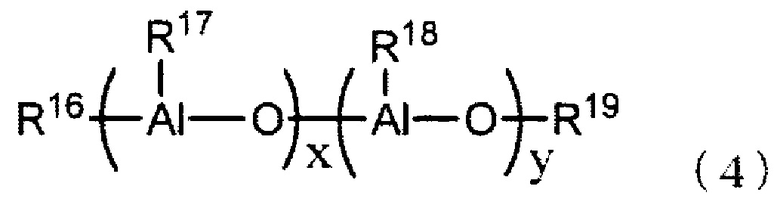

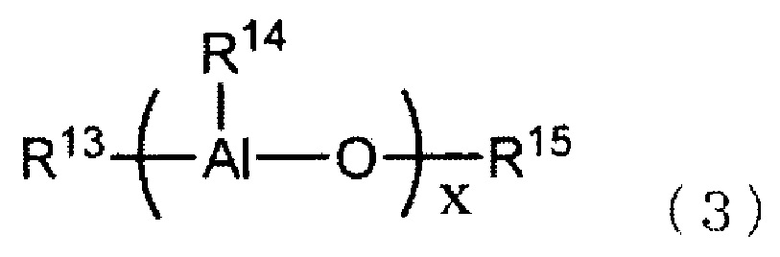

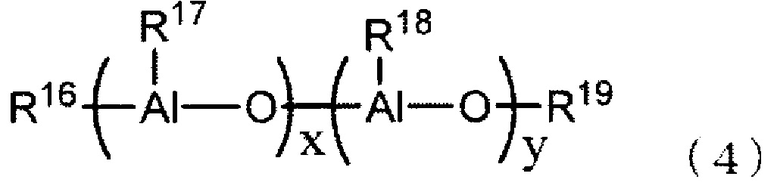

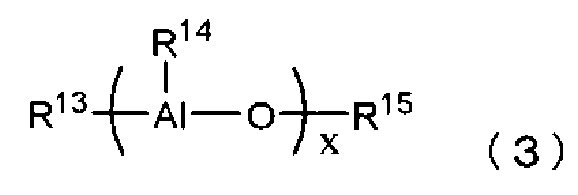

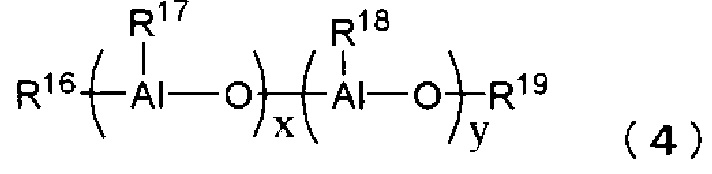

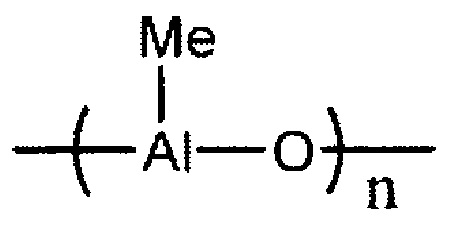

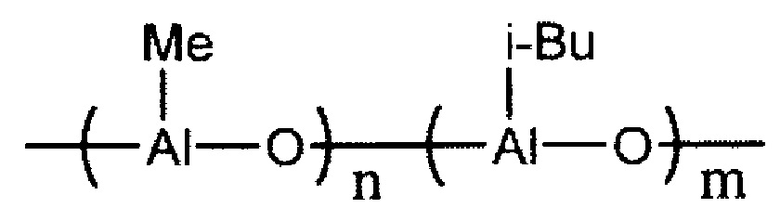

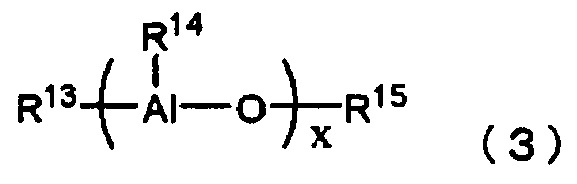

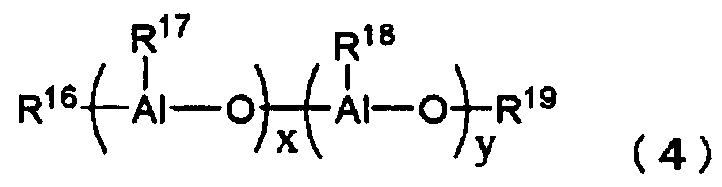

[3] Каталитическая композиция для полимеризации сопряженного диенового мономера по п.[1] или [2], дополнительно включающая одно или более соединений (d), выбранных из группы, состоящей из алюминийокси-соединений, представленных следующей формулой (3) или (4):

[Формула 3]

[Формула 4]

где R13-R19 могут быть одинаковыми или разными и означают атом водорода или алкильную группу с 1-8 атомами углерода; и х и y означают целое число от 1 до 10000,

и/или борановых соединений и боратов.

[4] Каталитическая композиция для полимеризации сопряженного диенового мономера по любому из пп.[1]-[3], где алкилалюминиевое соединение включает соединение, представленное формулой HnAlR203-n, где R20 означает алкильную группу с 1-8 атомами углерода; и n означает целое число от 0 до 3.

[5] Каталитическая композиция для полимеризации по любому из пп.[1]-[3], где алкилалюминиевое соединение включает диизобутилалюминийгидрид или триизобутилалюминий.

[6] Каталитическая композиция для полимеризации по любому из пп.[2]-[5], где металлгалогенидное соединение включает алюминийгалогенидное соединение.

[7] Каталитическая композиция для полимеризации по любому из пп.[3]-[6], где алюминийокси-соединение включает метилалюмоксан.

[8] Каталитическая композиция для полимеризации сопряженного диенового мономера, включающая компоненты (а), (с) и (d), где

компонент (а) представляет собой лантаноид-алюминиевый структурированный комплекс, имеющий структуру, представленную следующей формулой (1) или (2):

[Формула 5]

[Формула 6]

где Ln означает элемент, выбранный из группы, состоящей из лантаноидных элементов, Sc и Y; и R1-R4 могут быть одинаковыми или разными и означают радикал, выбранный из группы, состоящей из атома водорода, алкильной группы с 1-8 атомами углерода, алкилсилильной группы, алкилоксигруппы и диалкиламидной группы;

компонент (с) представляет собой одно или более соединений, выбранных из группы, состоящей из металлгалогенидных соединений и галогенсилильных соединений; и

компонент (d) представляет собой одно или более соединений, выбранных из группы, состоящей из алюминийокси-соединений, представленных следующей формулой (3) или (4):

[Формула 7]

[Формула 8]

где R13-R19 могут быть одинаковыми или разными и означают атом водорода или алкильную группу с 1-8 атомами углерода; и х и y означают целое число от 1 до 10000,

и/или борановых соединений и боратов.

[9] Каталитическая композиция для полимеризации по п.[8], где металлгалогенидное соединение включает алюминийгалогенидное соединение.

[10] Каталитическая композиция для полимеризации по п.[8] или [9], где алюминийокси-соединение включает метилалюмоксан.

[11] Способ получения полидиена, имеющего содержание цис-1,4-связи 98% или более, включающий:

стадию полимеризации сопряженного диенового мономера с использованием каталитической композиции для полимеризации по любому из пп.[1]-[10].

[12] Способ получения полидиена, включающий:

стадию полимеризации сопряженного диенового мономера с использованием каталитической композиции для полимеризации по любому из пп.[1]-[10] и введения во взаимодействие полученного в результате полимера с соединением, включающим соединение, выбранное из группы, состоящей из карбонильной группы, имидной группы и эпоксигруппы.

[13] Полидиен, получаемый с использованием каталитической композиции по любому из пп.[1]-[10], где

содержание цис-1,4-связи, определяемое посредством ЯМР-метода, составляет 98% или более, соотношение содержания транс-1,4-связи к содержанию 1,2-винильной связи находится в диапазоне от 18:1 до 1:1, среднемассовая молекулярная масса (Mw) находится в диапазоне от 250000 до 2500000 и соотношение среднемассовая молекулярная масса (Mw)/среднечисловая молекулярная масса (Mn) = от 1,4 до 3,5.

[14] Модифицированный полидиен, получаемый с использованием каталитической композиции по любому из пп.[1]-[10], где

содержание цис-1,4-связи, определяемое посредством ЯМР-метода, составляет 98% или более, соотношение содержания транс-1,4-связи к содержанию 1,2-винильной связи находится в диапазоне от 18:1 до 1:1, среднемассовая молекулярная масса (Mw) находится в диапазоне от 250000 до 2500000, соотношение среднемассовая молекулярная масса (Mw)/среднечисловая молекулярная масса (Mn) = от 1,4 до 3,5, и степень введения функцинальных групп в конец полимера составляет 40-100%.

Полезные эффекты изобретения

Согласно настоящему изобретению можно получать каталитическую композицию для полимеризации сопряженного диенового мономера, которая может обеспечивать получение полимеров с высоким цис-содержанием и которая обладает высокой полимеризующей активностью. Использование каталитической композиции для полимеризации согласно настоящему изобретению может эффективно обеспечивать получение сопряженного полидиена, имеющего высокое цис-содержание от 98% или более, при условиях более высокой температуры, чем когда-либо.

Описание воплощений

Далее будут подробно описаны воплощения для осуществления настоящего изобретения (ниже просто упоминают как «данное воплощение»). Настоящее изобретение не должно быть ограничено нижеприводимыми данными воплощениями и может быть модифицировано различными путями в пределах объема и сущности выполнения.

Первое воплощение

Каталитическая композиция для полимеризации согласно первому воплощению (данное воплощение 1) представляет собой

каталитическую композицию для полимеризации сопряженного диенового мономера, включающую компоненты (а) и (b), где

компонентом (а) является лантаноид-алюминиевый структурированный комплекс, имеющий структуру, представленную следующей формулой (1) или (2):

[Формула 9]

[Формула 10]

где Ln означает элемент, выбранный из группы, состоящей из лантаноидных элементов, Sc и Y; и R1-R4 могут быть одинаковыми или разными и означают радикал, выбранный из группы, состоящей из атома водорода, алкильной группы с 1-8 атомами углерода, алкилсилильной группы, алкилоксигруппы и диалкиламидной группы; и

компонент (b) означает алкилалюминиевое соединение, представленное формулой HnAlR103-n,

где R10 может быть одинаковым или разным и означает алкильную группу с 1-8 атомами углерода или алкенильную группу с 1-8 атомами углерода; и n означает целое число от 1 до 3.

Каталитическая композиция для полимеризации согласно данному воплощению 1 дополнительно может включать одно или более соединений (с), выбранных из группы, состоящей из металлгалогенидных соединений и галогенсилильного соединения.

Каталитическая композиция для полимеризации согласно данному воплощению 1 дополнительно может включать одно или более соединений (d), выбранных из группы, состоящей из алюминийокси-соединений, представленных следующей формулой (3) или (4):

[Формула 11]

[Формула 12]

где R13-R19 могут быть одинаковыми или разными и означают атом водорода или алкильную группу с 1-8 атомами углерода; и х и y означают целое число от 1 до 10000,

и/или борановых соединений и боратов.

Из рентгеноструктурного анализа найдено, что лантаноид-алюминиевый структурированный комплекс согласно данному воплощению 1 имеет структуру, представленную формулой (2). Действительно, структура, представленная формулой (2), означает структуру при очень низкой температуре или в момент образования. При комнатной температуре алкильная группа (или другие функциональные группы) в формуле (2) подвергается реакции обмена со значительно высокой скоростью. Согласно формуле (2), R1 и R3 связаны с Ln и Al. Действительно, любой R, то есть, R1 и R3 в момент образования, R2 и R4 в следующий момент, а затем R3 и R4, подвергается повторному связыванию и обмену с образованием структуры, представленной формулой (1). При очень низкой температуре медленный обмен R приводит к структуре, представленной формулой (2). Затем, когда состояние при комнатной температуре изучали посредством ЯМР или подобным образом, обнаруживали обычно два пика, то есть, пик R1 и R3 и пик R2 и R4, в структуре, представленной формулой (2). Однако, заместители обмениваются так быстро, как описано выше, так что в середине двух пиков появляется один пик. Вкратце, структурированный комплекс также может быть представлен в форме структуры, представленной формулой (1), как если четыре R связаны с Al, и три функциональные группы, представленные посредством (AlR4), связаны с Ln. При очень низкой температуре наблюдали два пика вследствие медленного обмена R. Структура, представленная формулой (1), означает состояние комплекса при комнатной температуре, тогда как структура, представленная формулой (2), означает состояние комплекса при очень низкой температуре или в момент образования. Хотя комплекс, представленный формулой (1), является тем же самым, что и комплекс, представленный формулой (2), комплекс правильно представлен формулой (1), согласно результатам ЯМР-анализа, и правильно представлен формулой (2), согласно результатам рентгеноструктурного анализа.

Каталитическая композиция для полимеризации согласно данному воплощению 1 может быть использована в случае любого сопряженного диенового мономера и может быть использована в случае сопряженных диенов, имеющих любую структуру, таких как линейные диены, циклические диены и диены, имеющие заместители. Конкретные примеры диенов включают 1,3-бутадиен, 1,3-изопрен, 1,4-диметил-1,3-бутадиен, 1,2-диметил-1,3-бутадиен, 1,3-диметил-1,3-бутадиен, 1,2,3-триметил-1,3-бутадиен, циклогексадиен, 1-винилциклогексен, 1,3,5-гексатриен и аллооцимен.

Компонент (а)

Согласно данному воплощению 1 лантаноид-алюминиевый структурированный комплекс (а) имеет структуру, представленную следующей формулой (1) или (2):

[Формула 13]

[Формула 14]

где Ln означает элемент, выбранный из группы, состоящей из лантаноидных элементов, Sc и Y; и R1-R4 могут быть одинаковыми или разными и означают радикал, выбранный из группы, состоящей из атома водорода, алкильной группы с 1-8 атомами углерода, алкилсилильной группы, алкилоксигруппы и диалкиламидной группы.

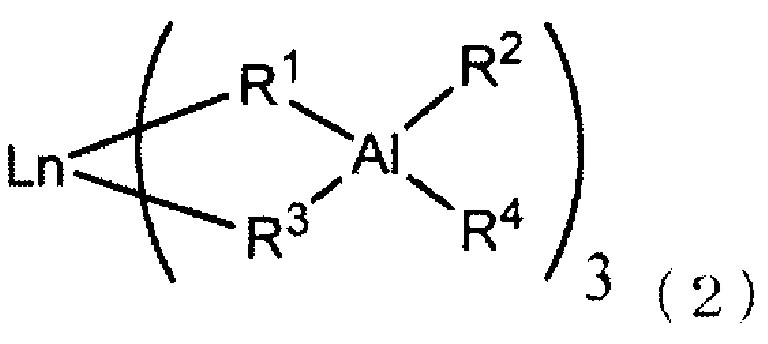

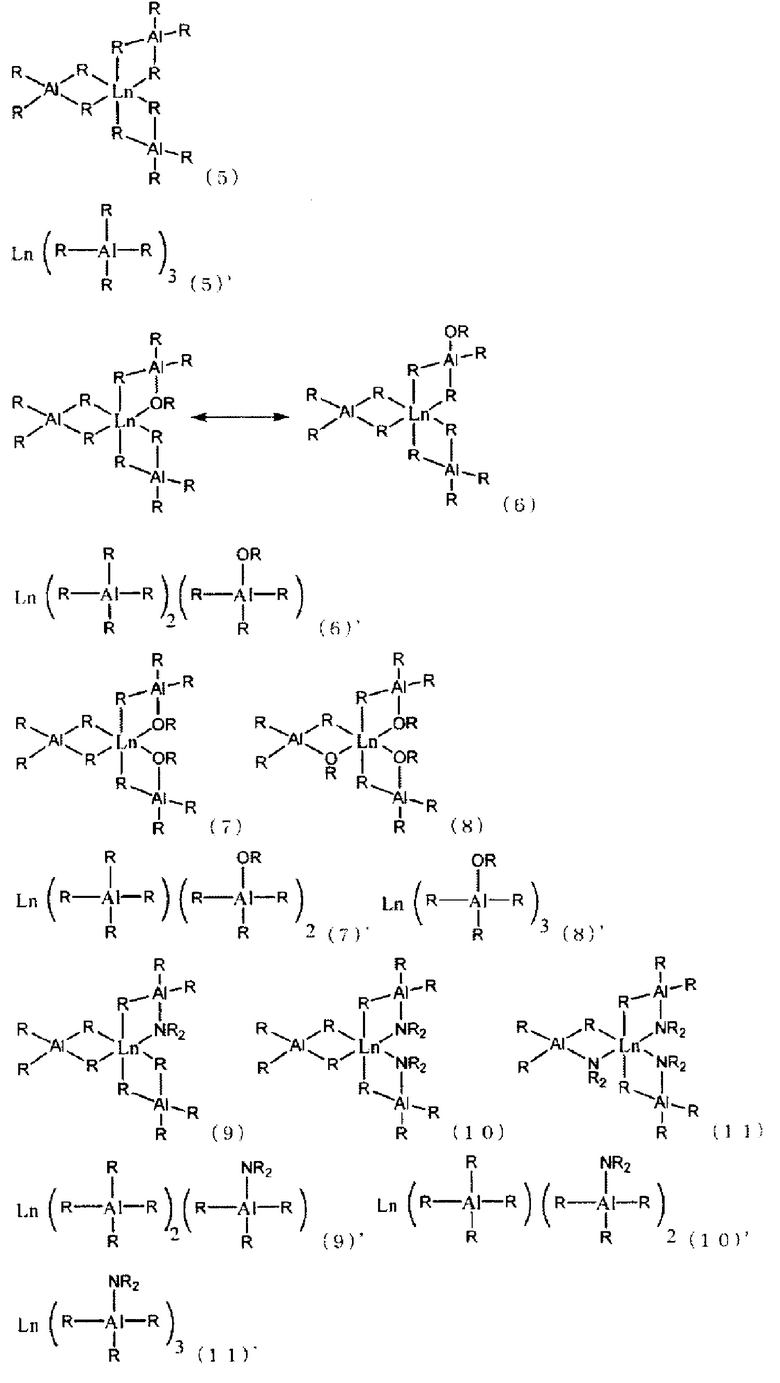

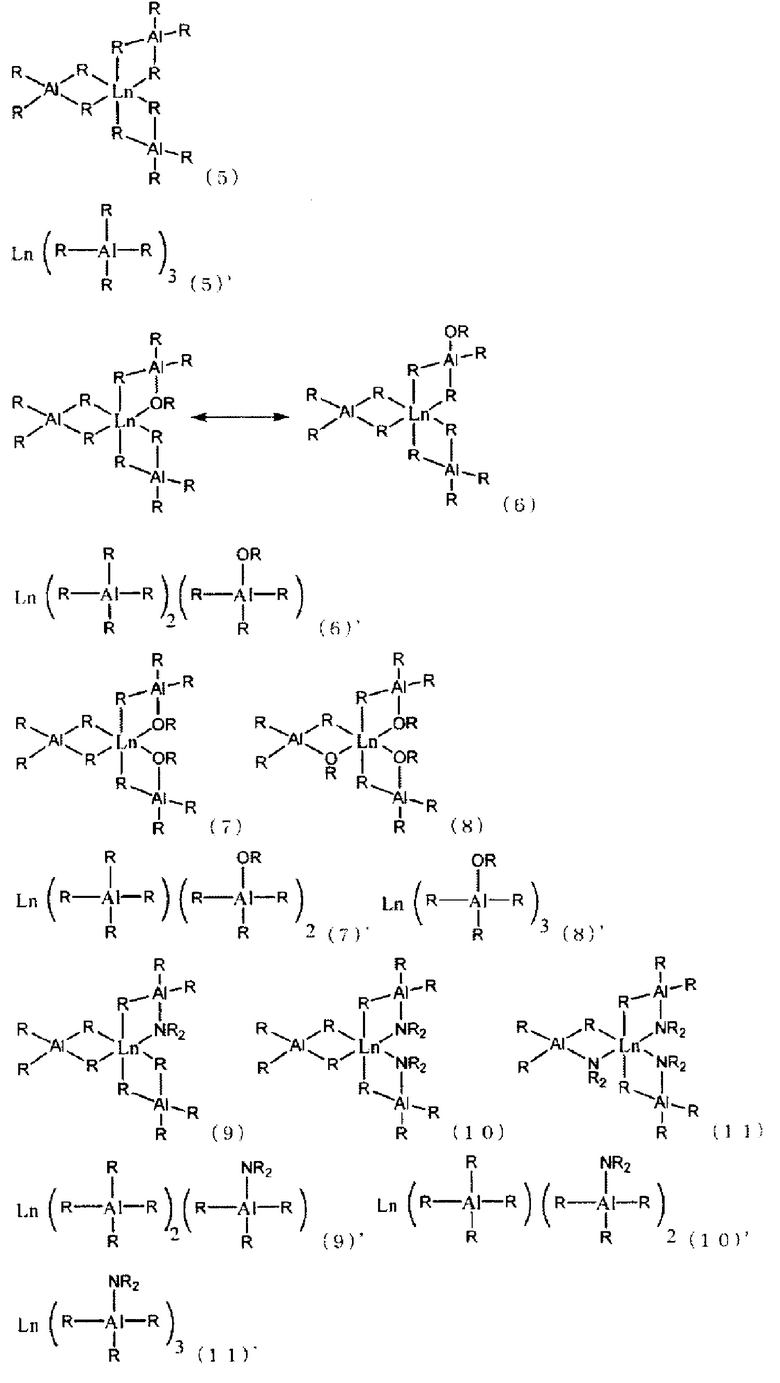

Структуры, представленные формулами (1) и (2), выражаются посредством химических формул Ln(AlR4) и Ln[(μ-R2)AlR2]3, соответственно.

Примеры конкретной структуры лантаноид-алюминиевого структурированного комплекса включают структуры, представленные следующими формулами (5)-(11) и (5)’-(11)’:

[Формула 15]

где R означает радикал, выбранный из группы, состоящей из атома водорода и алкильной группы с 1-8 атомами углерода.

Как в случае структуры, представленной формулой (6), в структурах, представленных формулами (7)-(11), группы, связывающие как Ln, так и Al, и группы, связывающие Al, могут быть обменены друг с другом.

Эти лантаноид-алюминиевые структурированные комплексы могут быть использованы индивидуально или в комбинациях из двух или более.

Любой лантаноидный элемент, представленный посредством Ln, может быть использован без ограничения и La, Ce, Pr, Nd, Sm, Eu, Gd, Tb и Dy являются предпочтительными, и La, Ce, Pr, Nd, Gd, Tb и Dy являются более предпочтительными, так как они могут приводить к высокому цис-содержанию.

Конкретные примеры алкильной группы с 1-8 атомами углерода включают метильную группу, этильную группу, пропильную группу, изопропильную группу, бутильную группу, изобутильную группу, трет-бутильную группу, пентильную группу, изопентильную группу, циклопентильную группу, гексильную группу, циклогексильную группу, фенильную группу, метилфенильную группу, октильную группу и 2-этилгексильную группу. Среди них предпочтительными являются метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, изобутильная группа, трет-бутильная группа, циклопентильная группа, циклогексильная группа, фенильная группа и метилфенильная группа, и более предпочтительными являются метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа и изобутильная группа вследствие высокой стабильности комплекса и высокой растворимости в растворителе.

Конкретные примеры алкилсилильной группы включают триметилсилильную группу, диметилсилильную группу, триметоксисилильную группу и триэтоксисилильную группу. Среди них предпочтительными являются триметилсилильная группа и диметилсилильная группа с точки зрения стабильности комплекса и легкости синтеза.

Конкретные примеры алкилоксигруппы включают метоксигруппу, этоксигруппу, пропоксигруппу, изопропоксигруппу, бутоксигруппу, изобутоксигруппу, трет-бутоксигруппу, пентоксигруппу, неопентоксигруппу, гексоксигруппу, циклогексоксигруппу, 2-этилгексоксигруппу, феноксигруппу, 2,6-ди-трет-бутилфеноксигруппу, 2,6-ди-изобутилфеноксигруппу, 2,6-диизопропилфеноксигруппу, 2,4,6-три-трет-бутилфеноксигруппу, 2,4,6-изобутилфеноксигруппу, 2,4,6-триизопропилфеноксигруппу и 2,6-ди-трет-бутил-4-метилфеноксигруппу. Среди них предпочтительными являются метоксигруппа, этоксигруппа, пропоксигруппа, изопропоксигруппа, бутоксигруппа, изобутоксигруппа, трет-бутоксигруппа, 2,6-ди-трет-бутилфеноксигруппа, 2,6-ди-изобутилфеноксигруппа, 2,6-диизопропилфеноксигруппа, 2,4,6-три-трет-бутилфеноксигруппа, 2,4,6-триизобутилфеноксигруппа, 2,4,6-триизопропилфеноксигруппа и 2,6-ди-трет-бутил-4-метилфеноксигруппа с точки зрения стабильности комплекса и легкости синтеза.

Конкретные примеры диалкиламидной группы включают диметиламидную группу, диэтиламидную группу, дипропиламидную группу, диизопропиламидную группу, дибутиламидную группу, диизобутиламидную группу, бис-триметилсилиламидную группу и бис-диметилсилиламидную группу. Среди них предпочтительными являются диметиламидная группа, диэтиламидная группа, диизопропиламидная группа, бис-триметилсилиламидная группа и бис-диметилсилиламидная группа с точки зрения стабильности комплекса и легкости синтеза.

Компонент (b)

Согласно данному воплощению 1 алкилалюминиевое соединение представлено формулой HnAlR103-n. В этом случае R10 может быть одинаковым или разным и означает алкильную группу с 1-8 атомами углерода или алкенильную группу с 1-8 атомами углерода; и n означает целое число от 1 до 3.

Алкилалюминиевое соединение предпочтительно включает соединение, представленное формулой HnAlR203-n, где R20 означает алкильную группу с 1-8 атомами углерода, и n означает целое число от 1 до 3.

Конкретные примеры алкилалюминиевого соединения согласно данному воплощению 1 включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, дигексилалюминийгидрид, диизогексилалюминийгидрид, диоктилалюминийгидрид, диизооктилалюминийгидрид, этилалюминийдигидрид, н-пропилалюминийдигидрид и изобутилалюминийдигидрид. Среди них предпочтительными являются диизобутилалюминийгидрид и триизобутилалюминий вследствие стабилизации активных видов.

Компонент (с)

Конкретные примеры металлгалогенидных соединений согласно данному воплощению 1 включают алюминийгалогенидные соединения, такие как диметилалюминийхлорид, метилалюминийдихлорид, диэтилалюминийхлорид, этилалюминийдихлорид и этилалюминийсесквихлорид; тетрахлорид титана, тетрахлорид олова и дихлорид олова. Конкретные примеры галогенсилильного соединения включают тетрахлорид кремния, триметилхлорсилан, метилдихлорсилан, диметилдихлорсилан и метилтрихлорсилан. Эти металлгалогенидные соединения и галогенсилильные соединения могут быть использованы индивидуально или в комбинациях из двух или более. Кроме вышеуказанных соединений, могут быть включены трихлорид фосфора, бензоилхлорид и трет-бутилхлорид.

Компонент (d)

Согласно данному воплощению 1, компонент (d) включает одно или более соединений, выбранных из группы, состоящей из алюминийокси-соединений, представленных следующей формулой (3) или (4):

[Формула 16]

[Формула 17]

где R13-R19 могут быть одинаковыми или разными и означают атом водорода или алкильную группу с 1-8 атомами углерода; и х и y означают целое число от 1 до 10000,

и/или борановых соединений и боратов.

В данном случае, примеры алкильной группы с 1-8 атомами углерода включают алкильные группы, как описанные выше. Индексы х и y означают целое число от 1 до 10000, предпочтительно от 1 до 100 и более предпочтительно от 1 до 20.

Конкретные примеры алюминийокси-соединения включают метилалюмоксан, этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан, изобутилалюмоксан, трет-бутилалюмоксан, гексилалюмоксан, изогексилалюмоксан и сополимеры метилалюмоксана и изобутилалюмоксана. Среди них предпочтительными являются метилалюмоксан, изобутилалюмоксан и сополимеры метилалюмоксана и изобутилалюмоксана вследствие высокой растворимости в растворителе и легкости манипулирования. Алюминийокси-соединение может содержать алкилалюминиевое соединение, происходящее от исходного вещества, такое как триметилалюминий. Алюминийокси-соединение может быть получено любым известным способом. Например, алюминийокси-соединение может быть получено следующим образом: триалкилалюминий или диалкилалюминиймонохлорид вводят в органический растворитель, такой как бензол, толуол и ксилол, и далее вводят воду, водяной пар, содержащий водяной пар газообразный азот или соль, содержащую кристаллизационную воду, как, например, пентагидрат сульфата меди или гексадекагидрат сульфата алюминия, для введения во взаимодействие этих веществ. Эти алюминийокси-соединения могут быть использованы индивидуально или в комбинациях из двух или более.

Конкретные примеры борановых соединений включают трифенилборан и трис(пентафторфенил)боран, и конкретные примеры боратов включают N,N-диметиланилинийтетракис(пентафторфенил)борат, тритилтетракис(пентафторфенил)борат, литийтетракис(пентафторфенил)борат и аммонийтетракис(пентафторфенил)борат. Среди них предпочтительными являются трис(пентафторфенил)боран, N,N-диметиланилинийтетракис(пентафторфенил)борат и тритилтетракис(пентафторфенил)борат вследствие высокой растворимости в растворителе и легкости манипулирования. Эти борановые соединения и бораты могут быть использованы индивидуально или в комбинациях из двух или более.

Молярное соотношение лантаноид-алюминиевого структурированного комплекса к алкилалюминиевому соединению составляет предпочтительно лантаноид-алюминиевый структурированный комплекс:алкилалюминиевое соединение = от 1:0,12 до 1:50, более предпочтительно лантаноид-алюминиевый структурированный комплекс:алкилалюминиевое соединение = от 1:0,5 до 1:10 и еще более предпочтительно лантаноид-алюминиевый структурированный комплекс:алкилалюминиевое соединение = от 1:1 до 1:8. При соотношении лантаноид-алюминиевого структурированного комплекса к алкилалюминиевому соединению в пределах вышеуказанного диапазона молекулярная масса и активность хорошо сбалансированы.

Молярное соотношение лантаноид-алюминиевого структурированного комплекса к алюминийокси-соединению составляет предпочтительно лантаноид-алюминиевый структурированный комплекс:алюминийокси-соединение = от 1:5 до 1:5000, более предпочтительно лантаноид-алюминиевый структурированный комплекс:алюминийокси-соединение = от 1:5 до 1:1000 и еще более предпочтительно лантаноид-алюминиевый структурированный комплекс:алюминийокси-соединение = от 1:5 до 1:500. При соотношении лантаноид-алюминиевого структурированного комплекса к алюминийокси-соединению в пределах вышеуказанного диапазона воспроизводимость полимеризации улучшена.

Соотношение лантаноид-алюминиевого структурированного комплекса к борановому соединению и/или борату составляет предпочтительно лантаноидный металл:борановый элемент = от 1:0,5 до 1:5, более предпочтительно лантаноидный металл:борановый элемент = от 1:0,7 до 1:3 и еще более предпочтительно лантаноидный металл:борановый элемент = от 1:0,9 до 1:2, с точки зрения молярного соотношения лантаноидного металла к борановому элементу. При соотношении лантаноид-алюминиевого структурированного комплекса к борановому соединению и/или борату в пределах вышеуказанного диапазона воспроизводимость полимеризации улучшена.

Соотношение лантаноид-алюминиевого структурированного комплекса к металлгалогенидному соединению и/или галогенсилильному соединению составляет предпочтительно лантаноидный металл:галоген = от 1:0 до 1:5, более предпочтительно лантаноидный металл:галоген = от 1:0,5 до 1:4 и еще более предпочтительно лантаноидный металл:галоген = от 1:0,8 до 1:3,5, с точки зрения молярного соотношения лантаноидного металла к элементу галогену. При соотношении лантаноид-алюминиевого структурированного комплекса к металлгалогенидному соединению и/или галогенсилильному соединению в пределах вышеуказанного диапазона воспроизводимость полимеризации улучшена.

Каталитическая композиция для полимеризации согласно данному воплощению 1 может быть получена путем смешивания лантаноид-алюминиевого структурированного комплекса с алкилалюминиевым соединением и необязательно с одним или более соединениями, выбранными из, состоящей из алюминийокси-соединений и/или борановых соединений и боратов, и с одним или более соединениями, выбранными из, состоящей из металлгалогенидных соединений и галогенсилильных соединений. В то же время, эти каталитические компоненты также могут быть предварительно растворены в растворителе или подобном средстве и разбавлены для использования. Растворитель, используемый для растворения и разбавления каталитических компонентов, предпочтительно представляет собой растворяющую систему, не являющуюся реакционноспособной по отношению к вышеуказанной каталитической композиции для генерирования какого-либо нежелательного соединения при реакции полимеризации. Конкретно, примеры такого растворителя включают углеводородные соединения, такие как пентан, н-гексан, гептан, октан, циклопентан и циклогексан; и ароматические углеводородные соединения, такие как бензол, толуол, ксилол, кумол и этилбензол.

Вышеуказанные каталитические компоненты могут быть использованы индивидуально или в комбинациях из двух или более. Для эффективного получения каталитической композиции с высокой воспроизводимостью, способ предпочтительно осуществляют в токе азота или аргона. Коммерчески доступный аргон, содержащийся в газовом баллоне, может быть использован как таковой. Азот предпочтительно используют после удаления содержания кислорода и влаги с помощью колонки или т.п., или используют азот сверхвысокой чистоты. Желательно, используемые средства предварительно высушивают в достаточной степени с помощью сушилки или т.п.. Предпочтительно, содержание влаги, полярные вещества, имеющие активный водород и карбонильные группы и т.п., предварительно удаляют из растворителя и используемого мономера путем применения дегидратирующего агента или путем перегонки и очистки.

При получении каталитической композиции для полимеризации компоненты могут быть смешаны любым способом, и примеры такого способа смешивания включают (1) способ смешивания предварительно только каталитических компонентов, (2) способ смешивания каталитических компонентов в присутствии небольшого количества полимеризуемого мономера, (3) способ смешивания каталитических компонентов в присутствии координирующего растворителя или соединения, другого, чем мономер, (4) способ смешивания каталитических компонентов в присутствии небольшого количества полимеризуемого мономера и координирующего растворителя или соединения, другого, чем мономер, и (5) способ предварительного введения каталитических компонентов в реактор, содержащий мономер, для получения каталитической композиции для полимеризации в реакторе. Любой из этих способов может быть использован в случае каталитической системы согласно настоящему изобретению. Соответственные способы должны быть описаны подробно ниже, однако данные воплощения не должны быть ограничены нижеследующими способами.

(1) Способ смешивания предварительно только каталитических компонентов

Посредством этого способа каталитические компоненты могут быть смешаны в присутствии растворителя. Лантаноид-алюминиевый структурированный комплекс может быть использован в форме твердого вещества. Предпочтительно, комплекс предварительно растворяют в растворителе. Каталитические компоненты могут быть получены по способу (А) или (В). Необязательно могут быть добавлены одно или более соединений, выбранных из алюминийокси-соединений, борановых соединений и боратов, и одно или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений.

(А) Способ смешивания лантаноид-алюминиевого структурированного комплекса с одним или более соединениями, выбранными из алюминийокси-соединений, борановых соединений и боратов, добавления алкилалюминиевого соединения и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений; или

(В) Способ смешивания лантаноид-алюминиевого структурированного комплекса с алкилалюминиевым соединением, добавления одного или более соединений, выбранных из алюминийокси-соединений, борановых соединений и боратов, и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений.

В этом случае время приготовления может быть любым временем, необходимым для смешивания и реагирования соответствующих каталитических компонентов.

Время приготовления может произвольно изменяться, например, от 0,5 минуты до приблизительно 120 минут. В случае времени приготовления менее 0,5 минуты, каталитические компоненты не могут быть в достаточной степени смешаны. Время приготовления 120 минут или более не вызывает никакой конкретной проблемы, однако время приготовления, большее, чем необходимое, является излишним. Время приготовления, приблизительно самое большее 120 минут, является достаточным для реакции. Температура во время приготовления может быть в диапазоне от приблизительно -10°С до 60°С. Каталитическую композицию для полимеризации после реакции можно хранить в течение длительного времени при условии, при котором соответствующим образом контролируются температура, содержание влаги, кислород и тому подобное.

(2) Способ смешивания каталитических компонентов в присутствии небольшого количества полимеризуемого мономера

В случае этого способа каталитические компоненты смешивают в присутствии растворителя и мономера, используемых при полимеризации. Молярное соотношение лантаноид-алюминиевого структурированного комплекса к мономеру предпочтительно составляет приблизительно от 1:1 до 1:2000. Каталитические компоненты могут быть смешаны по способу (А) или (В):

(А) Способ предварительного смешивания заданных количеств мономера и растворителя, смешивания смеси с лантаноид-алюминиевым структурированным комплексом и одним или более соединениями, выбранными из алюминийокси-соединений, борановых соединений и боратов и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений; или

(В) Способ предварительного смешивания заданных количеств мономера и растворителя, добавления к смеси лантаноид-алюминиевого структурированного комплекса и алкилалюминиевого соединения, затем добавления одного или более соединений, выбранных из алюминийокси-соединений, борановых соединений и боратов, и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений.

В этом случае время приготовления может быть любым временем, необходимым для смешивания и реагирования каталитических компонентов и для реагирования каталитической композиции с мономером. Время приготовления может произвольно изменяться, например, от 0,5 минуты до приблизительно 120 минут. В случае времени приготовления менее 0,5 минуты, каталитические компоненты не могут быть в достаточной степени смешаны. Время приготовления 120 минут или более не вызывает никакой конкретной проблемы, однако время приготовления, большее, чем необходимое, является излишним. Время приготовления, приблизительно самое большее 120 минут, является достаточным для реакции. Температура во время приготовления может быть в диапазоне от приблизительно -10°С до 60°С. Каталитическую композицию для полимеризации после реакции можно хранить в течение длительного времени при условии, при котором соответствующим образом контролируются температура, содержание влаги, кислород и тому подобное.

(3) Способ смешивания каталитических компонентов в присутствии координирующего растворителя или соединения, другого, чем мономер

В случае этого способа каталитические компоненты смешивают в присутствии растворителя или координирующего растворителя или соединения, другого, чем мономер. Молярное соотношение лантаноид-алюминиевого структурированного комплекса к мономеру предпочтительно составляет приблизительно от 1:1 до 1:2000. В этом случае примеры координирующего растворителя, другого, чем мономер, включают соединения, имеющие ароматический цикл, соединения, имеющие единственную электронную пару, и апротонные растворители, как, например, бензол, толуол, ксилол, этилбензол, мезитилен, кумол, бутилбензолы, диэтиловый эфир, тетрагидрофуран и пиридин. Примеры координирующего соединения, другого, чем мономер, включают соединения, имеющие единственную электронную пару, и соединения, имеющие углерод-углеродную двойную связь, как, например, третичные амины, алкилфосфины, арилфосфины, фосфаты, циклические олефины, замещенные диены и циклические диены. Каталитические компоненты могут быть смешаны по способу (А) или (В):

(А) Способ предварительного смешивания заданного количества координирующего растворителя или соединения с растворителем, смешивания смеси с лантаноид-алюминиевым структурированным комплексом и одним или более соединениями, выбранными из алюминийокси-соединений, борановых соединений и боратов, затем добавления алкилалюминиевого соединения, и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений; или

(В) Способ предварительного смешивания заданного количества координирующего растворителя или соединения с растворителем, добавления лантаноид-алюминиевого структурированного комплекса и алкилалюминиевого соединения к смеси, затем добавления одного или более соединений, выбранных из алюминийокси-соединений, борановых соединений и боратов, и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений.

В этом случае время приготовления может быть любым временем, необходимым для смешивания и реагирования соответствующих каталитических компонентов. Время приготовления может произвольно изменяться, например, от 0,5 минуты до приблизительно 120 минут. В случае времени приготовления менее 0,5 минуты, каталитические компоненты не могут быть в достаточной степени смешаны. Время приготовления 120 минут не вызывает никакой конкретной проблемы, однако время приготовления, большее, чем необходимое, является излишним. Время приготовления, приблизительно самое большее 120 минут, является достаточным для реакции. Температура во время приготовления может быть в диапазоне от приблизительно -10°С до 60°С. Каталитическую композицию для полимеризации после реакции можно хранить в течение длительного времени при условии, при котором соответствующим образом контролируются температура, содержание влаги, кислород и тому подобное.

(4) Способ смешивания каталитических компонентов в присутствии небольшого количества полимеризуемого мономера и координирующего растворителя или соединения, другого, чем мономер

В случае этого способа каталитические компоненты смешивают в присутствии растворителя, координирующего растворителя или соединения, другого, чем мономер, и мономера, используемого при полимеризации. Молярное соотношение лантаноид-алюминиевого структурированного комплекса к мономеру предпочтительно составляет приблизительно от 1:1 до 1:2000. В этом случае, примеры координирующего растворителя, другого, чем мономер, включают соединения, имеющие ароматический цикл, соединения, имеющие единственную электронную пару, и апротонные растворители, как, например, бензол, толуол, ксилол, этилбензол, мезитилен, кумол, бутилбензолы, диэтиловый эфир, тетрагидрофуран и пиридин. Примеры координирующего соединения, другого, чем мономер, включают соединения, имеющие единственную электронную пару, и соединения, имеющие углерод-углеродную двойную связь, как, например, третичные амины, алкилфосфины, арилфосфины, фосфаты, циклические олефины, замещенные диены и циклические диены. Каталитические компоненты могут быть смешаны по способу (А) или (В):

(А) Способ предварительного смешивания заданного количества координирующего растворителя или соединения с заданным количеством растворителя и заданным количеством мономера, смешивания смеси с лантаноид-алюминиевым структурированным комплексом и одним или более соединениями, выбранными из алюминийокси-соединений, борановых соединений и боратов, затем добавления алкилалюминиевого соединения и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений; или

(В) Способ предварительного смешивания заданного количества координирующего растворителя или соединения с заданным количеством растворителя и заданным количеством мономера, добавления лантаноид-алюминиевого структурированного комплекса и алкилалюминиевого соединения к смеси, затем смешивания смеси с одним или более соединениями, выбранными из алюминийокси-соединений, борановых соединений и боратов, и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений.

В этом случае время приготовления может быть любым временем, необходимым для смешивания и реагирования каталитических компонентов и для реагирования полученного в результате каталитического компонента с мономером. Время приготовления может произвольно изменяться, например, от 0,5 минуты до приблизительно 120 минут. В случае времени приготовления менее 0,5 минуты, каталитические компоненты не могут быть в достаточной степени смешаны. Время приготовления 120 минут не вызывает никакой конкретной проблемы, однако время приготовления, большее, чем необходимое, является излишним. Время приготовления, приблизительно самое большее 120 минут, является достаточным для реакции. Температура во время приготовления может быть в диапазоне от приблизительно -10°С до 60°С. Каталитическую композицию для полимеризации после реакции можно хранить как таковую в течение длительного времени при условии, при котором соответствующим образом контролируются температура, содержание влаги, кислород и тому подобное.

(5) Способ предварительного введения каталитических компонентов в реактор, содержащий мономер, для приготовления каталитической композиции для полимеризации в реакторе

В случае этого способа заданные количества растворителя и мономера предварительно помещают в реактор, и к смеси добавляют каталитические компоненты, предварительно растворенные в растворителе. Желательно один и тот же растворитель, используемый при полимеризации, использовать для растворения каталитических компонентов. Может быть использован координирующий растворитель, используемый выше в случаях (3) и (4). Аналогично случаям (3) и (4), может быть добавлено координирующее соединение. Типичным способом введения каталитических компонентов в реактор, когда используют мономер с низкой температурой кипения, такой как бутадиен, является способ помещения каталитических компонентов в устойчивый к давлению контейнер с атмосферой инертного газа, такого как азот и аргон, и введения в реактор каталитических компонентов с помощью инертного газа под давлением. Когда мономер имеет высокую температуру кипения, и его подвергают полимеризации при нормальном давлении, каталитические компоненты могут быть введены в реактор с помощью шприца или т.п. Каталитические компоненты могут быть введены в реактор в любом порядке, описанным в следующих способах:

(А) Способ введения в реактор сначала лантаноид-алюминиевого структурированного комплекса, смешивания одного или более соединений, выбранных из алюминийокси-соединений, борановых соединений и боратов, затем добавления алкилалюминиевого соединения, и, окончательно, добавления одного или более соединений, выбранных из мталлгалогенидных соединений и галогенсилильных соединений; и

(В) Способ введения в реактор сначала одного или более соединений, выбранных из алюминийокси-соединений, борановых соединений и боратов, добавления лантаноид-алюминиевого структурированного комплекса и алкилалюминиевого соединения, и, окончательно, добавления одного или более соединений, выбранных из металлгалогенидных соединений и галогенсилильных соединений.

В это время интервал от добавления одного каталитического компонента до добавления другого каталитического компонента может соответствовать времени смешивания одного каталитического компонента с раствором мономера в реакторе и реагирования каталитического компонента. Интервал от добавления лантаноид-алюминиевого структурированного комплекса до добавления алюминийокси-соединения, боранового соединения и/или бората может быть произвольно изменяемым от 0,5 минут до приблизительно 60 минут. В случае интервала смешивания менее 0,5 минуты, смешивание может быть недостаточным. В случае интервала смешивания более 60 минут, проблема не возникает. Однако интервал, длиннее, чем необходимый, приводит к неэффективности. Интервал от смешивания лантаноид-алюминиевого структурированного комплекса с алюминийокси-соединением, борановым соединением и/или боратом до добавления металлгалогенидного соединения и/или галогенсилильного соединения может произвольно изменяться от 1 минуты до приблизительно 30 минут. В случае интервала смешивания менее 1 минуты лантаноид-алюминиевый комплекс не может эффективно реагировать с алюминийокси-соединением, борановаым соединением и/или боратом. В случае интервала смешивания более 30 минут проблема не возникает. Однако интервал, длиннее, чем необходимо, приводит к неэффективности.

Сопряженный диеновый мономер, в случае использования каталитической композиции для полимеризации, может быть подвергнут полимеризации при любом условии, в присутствии или в отсутствие растворителя. При полимеризации в присутствии растворителя, предпочтительными растворяющими системами являются таковые, не реагирующие с каталитической композицией для полимеризации с генерированием какого-либо нежелательного соединения при реакции полимеризации. Конкретные примеры растворителя включают углеводородные соединения, как, например, бутан, пентан, н-гексан, гептан, октан, циклопентан, циклогексан, 1-бутен, 2-бутен и 1,2-бутадиен; и ароматические углеводороды, как, например, бензол, толуол, ксилол, кумол и этилбензол. Эти растворители могут быть использованы индивидуально или в комбинациях из двух или более.

Каталитическая композиция для полимеризации согласно данному воплощению 1 реагирует с содержанием влаги или полярным веществом. Для предотвращения этого содержание влаги, полярное вещество, стабилизатор и т.п. предпочтительно предварительно удаляют из растворителя и мономера, используемых при полимеризации, путем использования дегидратирующего средства или дистилляции. Содержание влаги и полярное вещество могут быть удалены посредством следующих способов, например:

(А) Способ пропускания растворителя и мономера через колонку, содержащую дегидратирующее средство, такое как оксид алюминия, или молекулярные сита, для удаления содержания влаги. Желательно, колонку предварительно высушивают, и содержание влаги удаляют из дегидратирующего средства в вакууме при высокой температуре для активирования дегидратирующего средства. Подвергаемый дегидратации растворитель предпочтительно представляет собой коммерчески доступный дегидратированный растворитель.

(В) Способ дистилляции и очистки растворителя и мономера в присутствии дегидратирующего средства. Например, способ кипячения с обратным холодильником в присутствии гидрида кальция, натрия, натрийбензофенонкетила или т.п., и перегонки.

(С) Способ предварительного добавления соединения, такого как алкилалюминий, алкиллитий и алкилмагний, к используемому растворителю и реагирования раствора с содержанием влаги, полярным веществом и т.п. для удаления содержания влаги. Этот способ является простейшим, если продукт реакции добавленного соединения с влагой, полярным веществом и т.п., не оказывает влияния на полимеризацию. Особенно предпочтительной добавкой является алкилалюминий. Способ может быть использован в комбинации со способами (А) и (В).

Реакция полимеризации может быть осуществлена при любой температуре полимеризации. Температура полимеризации составляет предпочтительно от -50°С до 100°С, более предпочтительно от -10°С до 80°С и еще более предпочтительно от 0°С до 70°С. Может быть установленным любое время полимеризации, и время полимеризации составляет предпочтительно приблизительно от 1 минуты до 6 часов и более предпочтительно приблизительно от 5 минут до 5 часов.

Эти условия реакции могут быть должным образом выбраны в соответствии с типами катализаторов. В случае реакции полимеризации согласно данному воплощению 1 можно использовать способ полимеризации в реакторе периодического действия или способ непрерывной полимеризации. Примеры реактора, используемого в случае полимеризации, включают реакторы резервуарного типа и трубчатые реакторы. Альтернативно, множество реакторов могут быть использованы в комбинации. Для поддерживания однородности содержимого реактора во время полимеризации, содержимое реактора можно перемешивать любым способом. Может быть использован известный способ перемешивания. Для поддерживания однородности содержимого реактора во время перемешивания может быть установлена направляющая перегородка или т.п. Для поддерживания температуры реактора при желательном значении температуры во время полимеризации, реактор может быть обогреваемым или охлаждаемым. В случае способа обогрева реактор может быть нагреваемым с помощью рубашки, внутреннего змеевика, внешнего теплообменника или т.п., путем использования электричества, пара или теплоносителя в соответствии с целью. В случае охлаждения также могут быть использованы рубашка, внутренний змеевик, внешний теплообменник, дефлегматор и т.п. При охлаждении реактор может быть охлажден водой, хладагентом, за счет энтальпии или скрытой теплоты растворителя или т.п. Эти способы охлаждения могут быть использованы в комбинации.

После того как реакция полимеризации достигает заданной скорости полимеризации, к полимеризующей реакционной системе добавляют агент обрыва цепи для завершения реакции. Затем полимер, полученный типичным способом, может быть выделен из полимеризующей реакционной системы. Примеры агента обрыва цепи при реакции полимеризации включают соединения, имеющие активный водород, такие как вода, спирты, фенолы и карбоновые кислоты; соединения, имеющие карбонильную группу, такие как кетон, альдегид, карбоновые кислоты, сложные эфиры и карбаматы; соединения, имеющие первичные и вторичные аминогруппы; соединения, имеющие эпоксигруппу и глицидильную группу; и соединения, имеющие цианогруппу.

Во время реакции полимеризации в полимер может быть введена функциональная группа путем использования соединения, подходящего для завершения полимеризации. Примеры соединения, с помощью которого можно вводить функциональную группу (агент введения функциональной группы), включают соединения, имеющие карбонильную группу, такие как кетоны, альдегиды, карбоновые кислоты, ангидриды кислот и сложные эфиры; соединения, имеющие первичные и вторичные имидные группы; соединения, имеющие эпоксигруппу и глицидильную группу; содержащие аминогруппу алкоксисилановые соединения; содержащие иминогруппу алкоксисилановые соединения; и содержащие меркаптогруппу алкоксисилановые соединения.

Примеры кетона включают 2-пропанон, 2-бутанон, 2-пентанон, 2-гексанон, 2-гептанон, 2-октанон, 3-пентанон, 2,4-пентандион, 3-гексанон, 2,5-гександион, циклопропанон, циклобутанон, циклопентанон, циклогексанон, ацетофенон и бензофенон.

Примеры альдегида включают формальдегид, этаналь, пропаналь, бутаналь, пентаналь, бензальдегид и акрилальдегид.

Примеры карбоновой кислоты включают уксусную кислоту, стеариновую кислоту, адипиновую кислоту, малеиновую кислоту, бензойную кислоту, акриловую кислоту, метакриловую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, тримеллитовую кислоту, пиромеллитовую кислоту, меллитовую кислоту, эфиры полиметакриловой кислоты или полиакриловую кислоту.

Примеры ангидридов кислот включают уксусный ангидрид, пропионовый ангидрид, изомасляный ангидрид, изовалериановый ангидрид, гептановый ангидрид, бензойный ангидрид, коричный ангидрид, янтарный ангидрид, метилянтарный ангидрид, малеиновый ангидрид, глутаровый ангидрид, цитраконовый ангидрид, фталевый ангидрид и сополимеры стирол-малеинового ангидрида.

Примеры сложных эфиров включают этилацетат, этилстеарат, диэтиладипат, диэтилмалеат, метилбензоат, этилакрилат, этилметакрилат, диэтилфталат, диметилтерефталат, трибутилтримеллитат, тетраоктилпиромеллитат, гексаэтилмеллитат, фенилацетат, полиметилметакрилат, полиэтилакрилат, полиизобутилакрилат, диметилкарбонат, диэтилкарбонат, дипропилкарбонат, дигексилкарбонат и дифенилкарбонат.

Примеры глицидильных соединений включают N,N-диглицидиланилин, N,N-диглицидил-о-толуидин, N,N-диглицидил(-4-глицидилокси)анилин, N,N-диглицидил(2-глицидилокси)анилин, N,N,N’,N’-тетраглицидиламинодифенилметан, трисэпоксипропилизоцианурат, N-глицидилдибутиламин, N-глицидилпирролидин, N-глицидилпиперидин, N-глицидилгексаметиленимин, N-глицидилморфолин, N,N’-диглицидилпиперазин, N,N’-диглицидилгомопиперазин, N-глицидил-N’-метилпиперазин, N-глицидил-N’-бензилпиперазин и 2-диглицидиламиноэтил-N-метилпирролидин.

Примеры содержащих аминогруппу алкокосисилановых соединений включают 3-диметиламинопропил(триэтокси)силан, 3-диметиламинопропил(триметокси)силан, 3-диэтиламинопропил(триэтокси)силан, 3-диэтиламинопропил(триметокси)силан, 2-диметиламиноэтил(триэтокси)силан, 2-диметиламиноэтил(триэтокси)силан, 3-диметиламинопропил(диэтокси)метилсилан, 3-дибутиламинопропил(триэтокси)силан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминофенилтриметоксисилан, аминофенилтриэтоксисилан, 3-(N- метиламино)пропилтриметоксисилан, 3-(N-метиламино)пропилтриэтоксисилан, N-(2-метоксикарбонил)метил-N-метил-3-аминометилтриметоксисилан, N-(2-метоксикарбонил)метил-N-метил-3-аминоэтилтриметоксисилан, N-(2-метоксикарбонил)метил-N-метил-3-аминопропилтриметоксисилан, N-(2-этоксикарбонил)метил-N-метил-3-аминометилтриэтоксисилан, N-(2-этоксикарбонил)метил-N-метил-3-аминоэтилтриэтоксисилан, N-(2-этоксикарбонил)метил-N-метил-3-аминопропилтриэтоксисилан и N-(2-этоксикарбонил)этил-N-триметилсилил-3-аминопропилтриэтоксисилан. Среди них предпочтительным является N-(2-этоксикарбонил)этил-N-триметилсилил-3-аминопропилтриэтоксисилан.

Примеры содержащих иминогруппу алкоксисилановых соединений включают 3-(1-гексаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(триметокси)силан, (1-гексаметиленимино)метил(триметокси)силан, (1-гексаметиленимино)метил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триметокси)силан, 3-(1-пирролидинил)пропил(триэтокси)силан, 3-(1-пирролидинил)пропил(триметокси)силан, 3-(1-гептаметиленимино)пропил(триэтокси)силан, 3-(1-додекаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(диэтокси)метилсилан и 3-(1-гексаметиленимино)пропил(диэтокси)этилсилан.

Примеры таких соединений также включают N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1-метилэтилиден)-3-(триэтоксисилил)-1-пропанамин, N-этилиден-3- (триэтоксисилил)-1-пропанамин, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(4-N,N-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин и N-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин; и триметоксисилильные соединения, метилдиэтоксисилильные соединения, этилдиэтоксисилильные соединения, метилдиметоксисилильные соединения и этилдиметоксисилильные сосдинения, соответствующие этим триэтоксисилильным соединениям. Кроме того, примеры таких соединений включают 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, 3-[10-(триэтоксисилил)децил]-4-оксазолин, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексиметиленимино)метил(триметокси)силан, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол, N-(3-изопропоксисилилпропил)-4,5-дигидроимидазол и N-(3-метилдиэтоксисилил)-4,5-дигидроимидазол.

Примеры содержащих меркаптогруппу алкоксисилановых соединений включают 3-меркаптопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 3-меркаптопропил(диэтокси)метилсилан, 3-меркаптопропил(моноэтокси)диметилсилан, меркаптофенилтриметоксисилан и меркаптофенилтриэтоксисилан.

Эти вводящие функциональную группу агенты могут быть использованы индивидуально или в комбинациях из двух или более.

Второе воплощение

Каталитическая композиция для полимеризации согласно второму воплощению (данное воплощение 2) представляет собой

каталитическую композицию для полимеризации сопряженного диенового мономера, включающую компоненты (а), (с) и (d), где

компонентом (а) является лантаноид-алюминиевый структурированный комплекс, имеющий структуру, представленную следующей формулой (1) или (2):

[Формула 18]

[Формула 19]

где Ln означает элемент, выбранный из группы, состоящей из лантаноидных элементов, Sc и Y; и R1-R4 могут быть одинаковыми или разными и означают радикал, выбранный из группы, состоящей из атома водорода, алкильной группы с 1-8 атомами углерода, алкилсилильной группы, алкилоксигруппы и диалкиламидной группы;

компонентом (с) является одно или более соединений, выбранных из группы, состоящей из металлгалогенидных соединений и галогенсилильных соединений, и

компонентом (d) является одно или более соединений, выбранных из группы, состоящей из алюминийокси-соединений, представленных следующей формулой (3) или (4):

[Формула 20]

[Формула 21]

где R13-R19 могут быть одинаковыми или разными и означают атом водорода или алкильную группу с 1-8 атомами углерода; и х и y означают целое число от 1 до 10000,

и/или борановых соединений и боратов.

Компоненты, содержащиеся в каталитической композиции для полимеризации согласно данному воплощению 2, и способ получения являются такими же, как таковые, описанные в данном воплощении 1, и описания должны быть пропущены.

Путем полимеризации сопряженного диенового мономера, при использовании каталитических композиций для полимеризации согласно данным воплощениям 1 и 2, могут быть получены полидиены, имеющие высокое содержание цис-1,4-связи. В данном случае содержание цис-1,4-связи составляет предпочтительно 96% или более, более предпочтительно 97% или более и еще более предпочтительно 98% или более.

Помимо цис-1,4-связи, молярное соотношение содержания транс-1,4-связи к содержанию 1,2-винильной связи находится предпочтительно в диапазоне от 18:1 до 1:1. При содержании 1,2-винильной связи, составляющем меньше, чем вышеуказанное содержание, Tg могут увеличиваться, и свойства при низкой температуре могут ухудшаться. При содержании 1,2-винильной связи, составляющем больше, чем вышеуказанное содержание, может быть генерировано большое количество тепла при использовании шин и т.п., ухудшая рабочую характеристику.

Содержание цис-1,4-связи, содержание транс-1,4-связи и содержание 1,2-винильной связи может быть определено методами ИК-спектроскопии, 1Н-ЯМР или 13С-ЯМР.

Молекулярная масса полидиена способствует хорошему балансу проявления физических свойств во время сшивки и технологичности. Среднемассовая молекулярная масса (Mw) полидиена предпочтительно находится в диапазоне от 250000 до 2500000. Молекулярно-массовое распределение способствует балансу прочностных и физических характеристик и улучшению устойчивости к износу. Установлено предпочтительное соотношение среднемассовая молекулярная масса (Mw)/среднечисловая молекулярная масса (Mn). Соотношение Mw/Mn полидиена составляет предпочтительно от 1,1 до 5,0. При соотношении Mw/Mn в вышеуказанном диапазоне, полимер имеет хороший баланс между прочностными и физическими характеристиками и обладает высокой устойчивостью к износу.

Когда полидиен модифицирован, степень введения функциональных групп в конец полимера составляет предпочтительно 40-100%.

В данном случае степень введения функциональных групп в конец полимера может быть рассчитана, например, следующими способами.

Модифицированный полимер может быть отделен от немодифицированного полимера с помощью диоксида кремния или ионообменной смолы, и может быть рассчитана степень введения функциональных групп в случае модифицированного полидиена (в дальнейшем также упоминают как «массовая доля»). Конкретные способы должны быть описаны ниже:

Способ 1): стеклянную колонку или т.п. заполняют диоксидом кремния или ионообменной смолой, и раствор полимера, приготовленный путем растворения полимера, содержащего заданную массу модифицированного полидиена, обрабатывают посредством пропускания через стеклянную колонку. Затем, после того как раствор полимера высушен и отвержден при пониженном давлении, определяют массу полимера. В это время полимер, адсорбировавшийся на диоксиде кремния или ионообменной смоле, определяют как модифицированный полимер. Массовая доля (С) модифицированного полидиена может быть рассчитана следующим способом:

С=[(A-B)/A]×100

А: масса полимера, растворенного в растворителе,

В: масса полимера, обработанного с помощью колонки,

С: % масс. модифицированного полимера.

Согласно этому способу во время обработки полимера, содержащего модифицированный полидиен, с помощью диоксида кремния или ионообменной смолы, диоксид кремния или ионообменная смола может быть добавлен(-а) к раствору полимера, и диоксид кремния или ионообменная смола может быть отделен(-а) путем фильтрации, после того как раствор перемешан в течение заданного периода времени. Необязательно диоксид кремния или ионообменная смола может быть повторно промыт(-а) растворителем или т.п.

Способ 2): заданное количество диоксида кремния или ионообменной смолы добавляют к раствору полимера, приготовленному путем растворения полимера, содержащего заданную массу модифицированного полидиена. После того как раствор перемешан в течение заданного периода времени, диоксид кремния или ионообменную смолу отделяют путем фильтрации. Затем диоксид кремния или ионообменную смолу промывают растворителем. После этого промывную жидкость смешивают с раствором полимера, и смешанный раствор высушивают и отверждают при пониженном давлении. Затем определяют массу полимера. В это время полимер, адсорбировавшийся на диоксиде кремния или ионообменной смоле, определяют как модифицированный полидиен. Массовая доля модифицированного полидиена может быть рассчитана таким же способом, как указанный выше.

Способ 3): стеклянную колонку или т.п. заполняют диоксидом кремния или ионообменной смолой. Раствор полимера, приготовленный путем растворения полимера, содержащего заданную массу модифицированного полидиена, и ссылочного полимера (как, например, полистирол) в растворителе, обрабатывают путем пропускания через колонку. Затем раствор полимера высушивают и отверждают при пониженном давлении. Раствор полимера до и после обработки анализируют посредством ЯМР. Полимер, адсорбировавшийся на диоксиде кремния или ионообменной смоле, определяют как модифицированный полидиен. Массовая доля модифицированного полидиена может быть рассчитана таким же способом, как указанный выше.

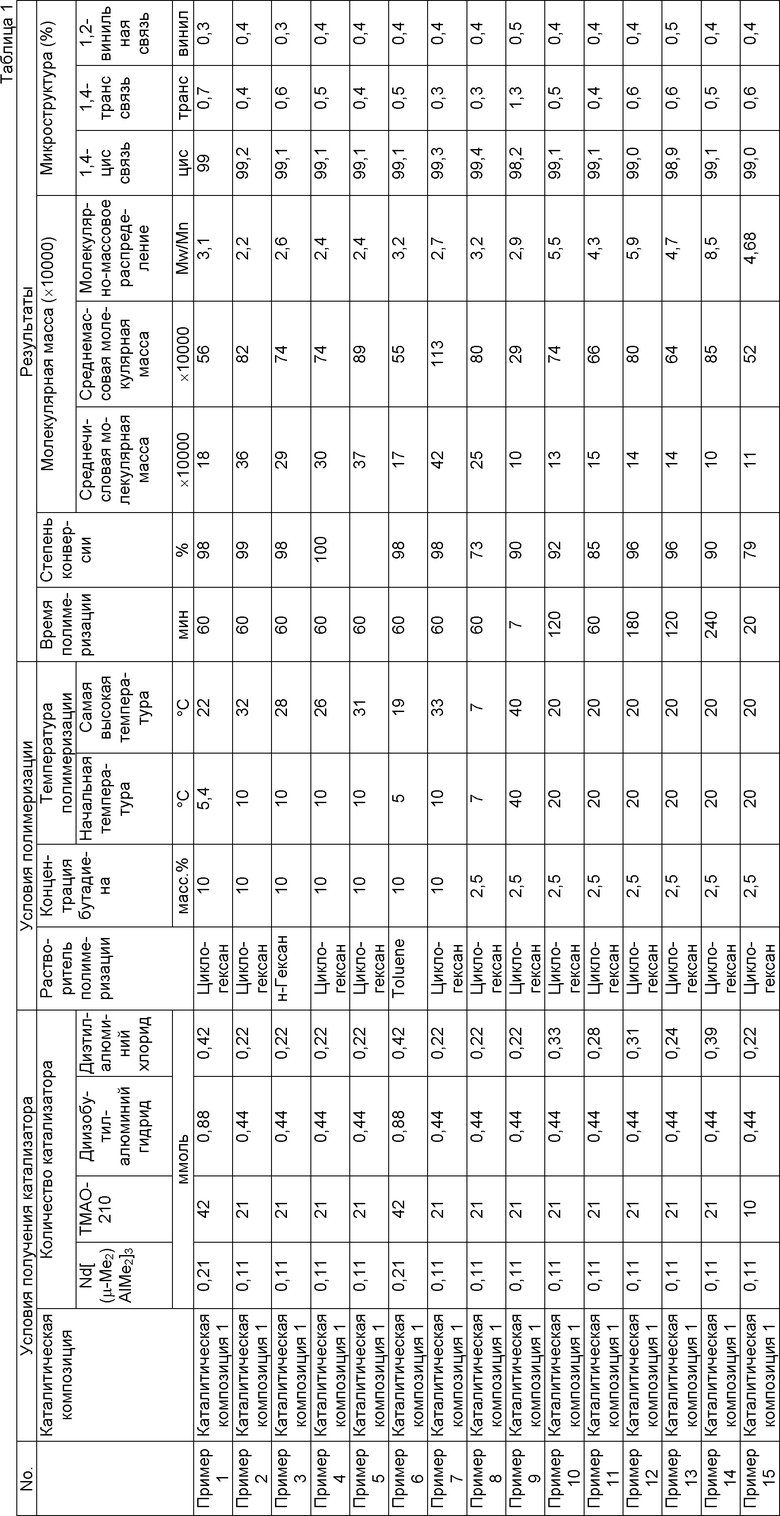

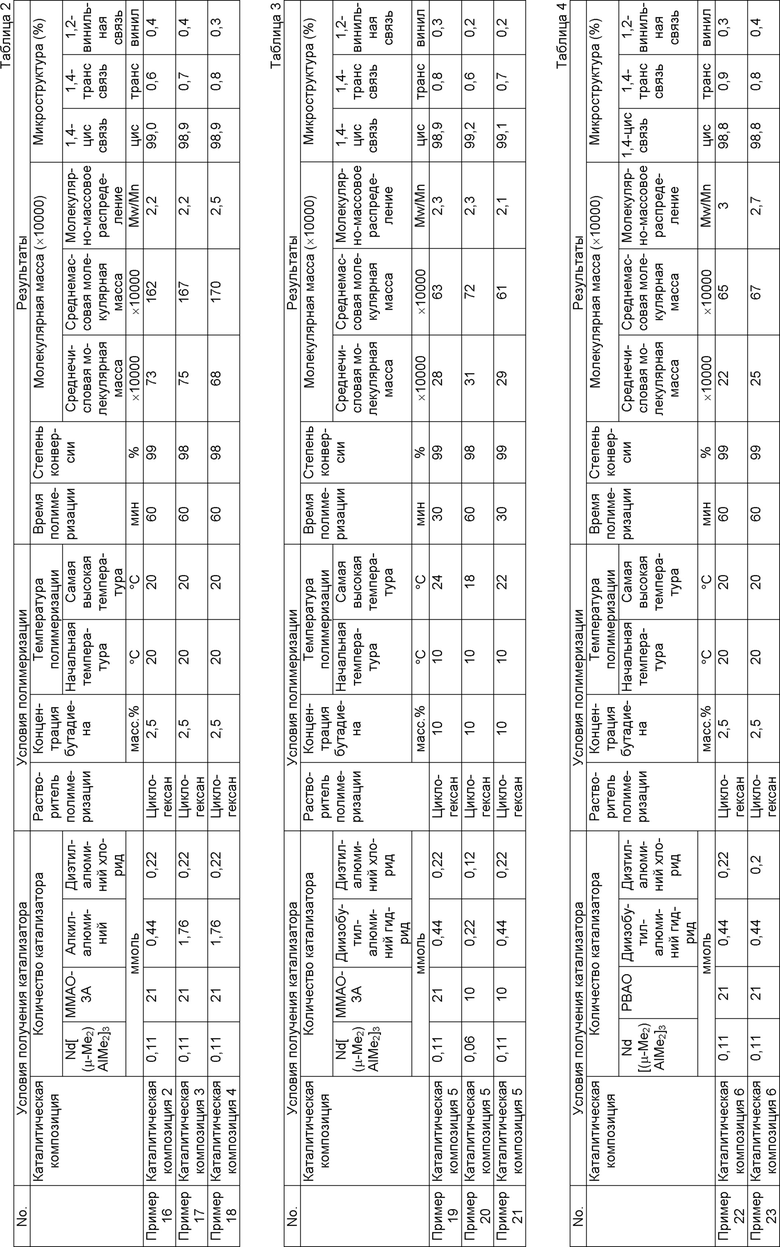

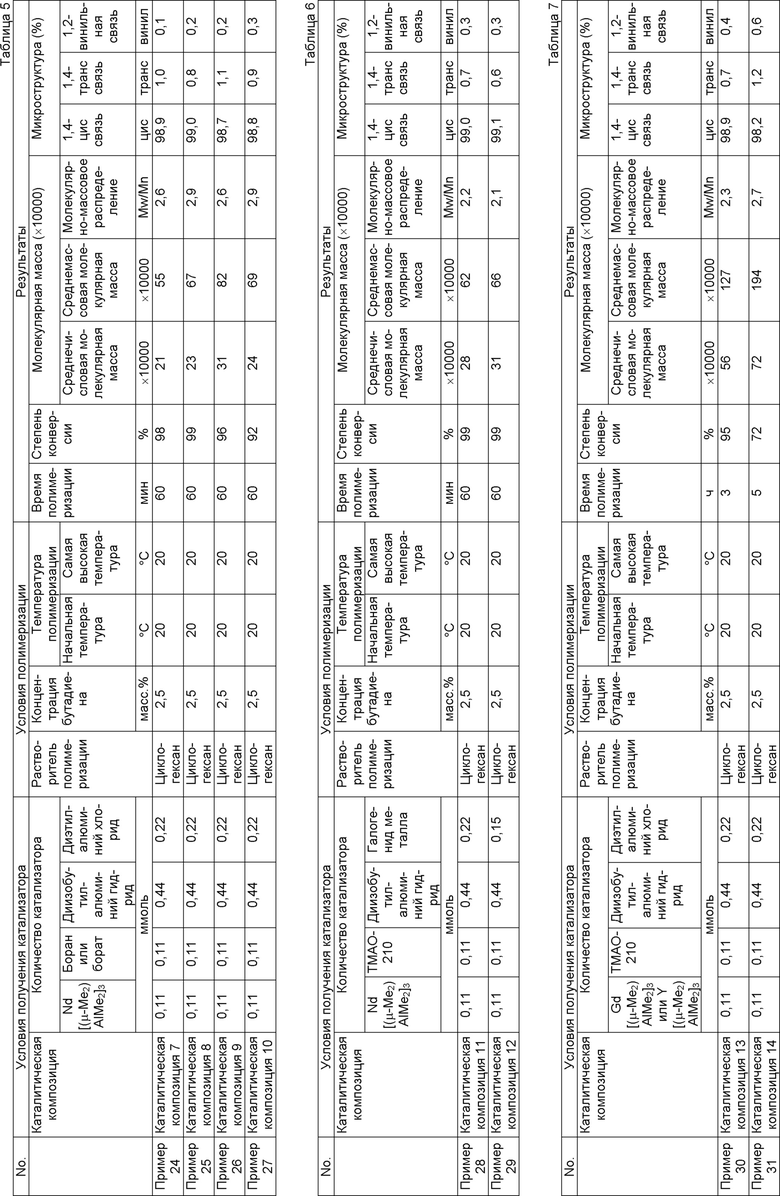

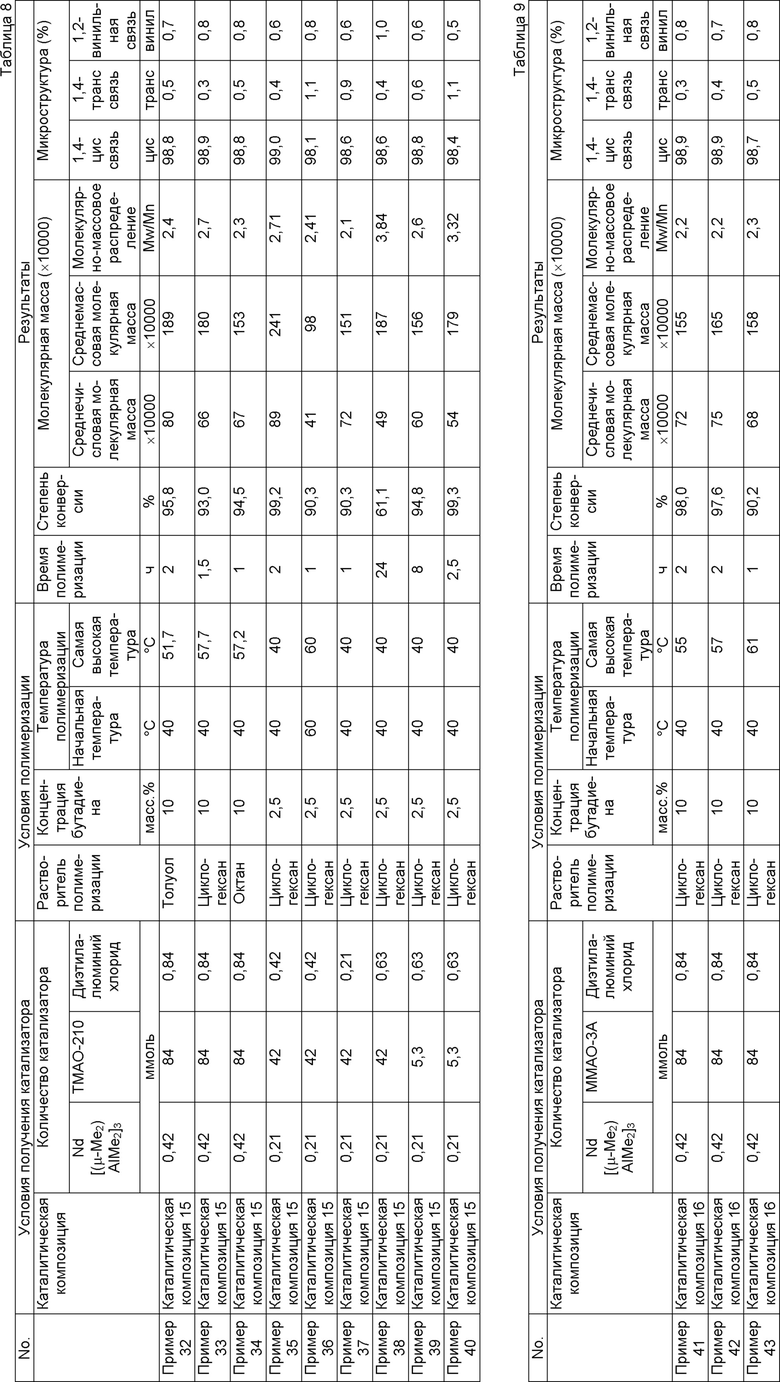

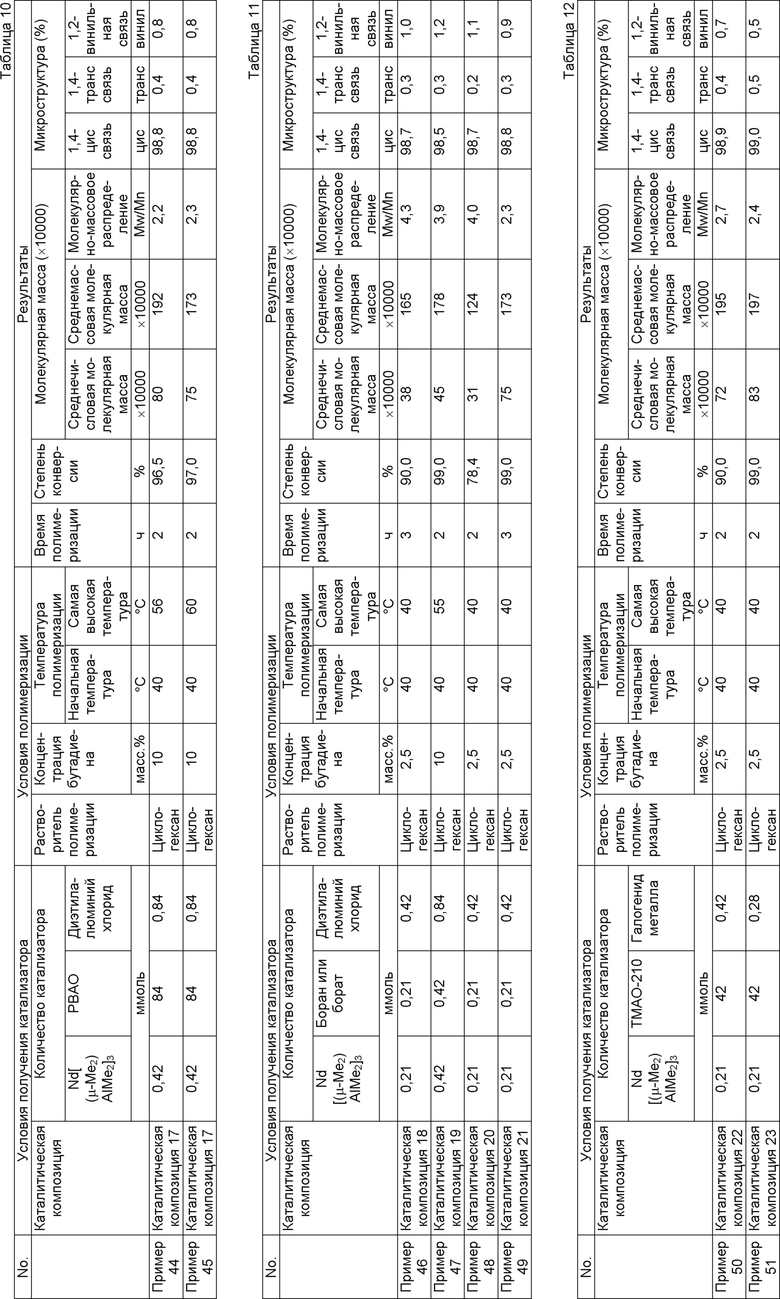

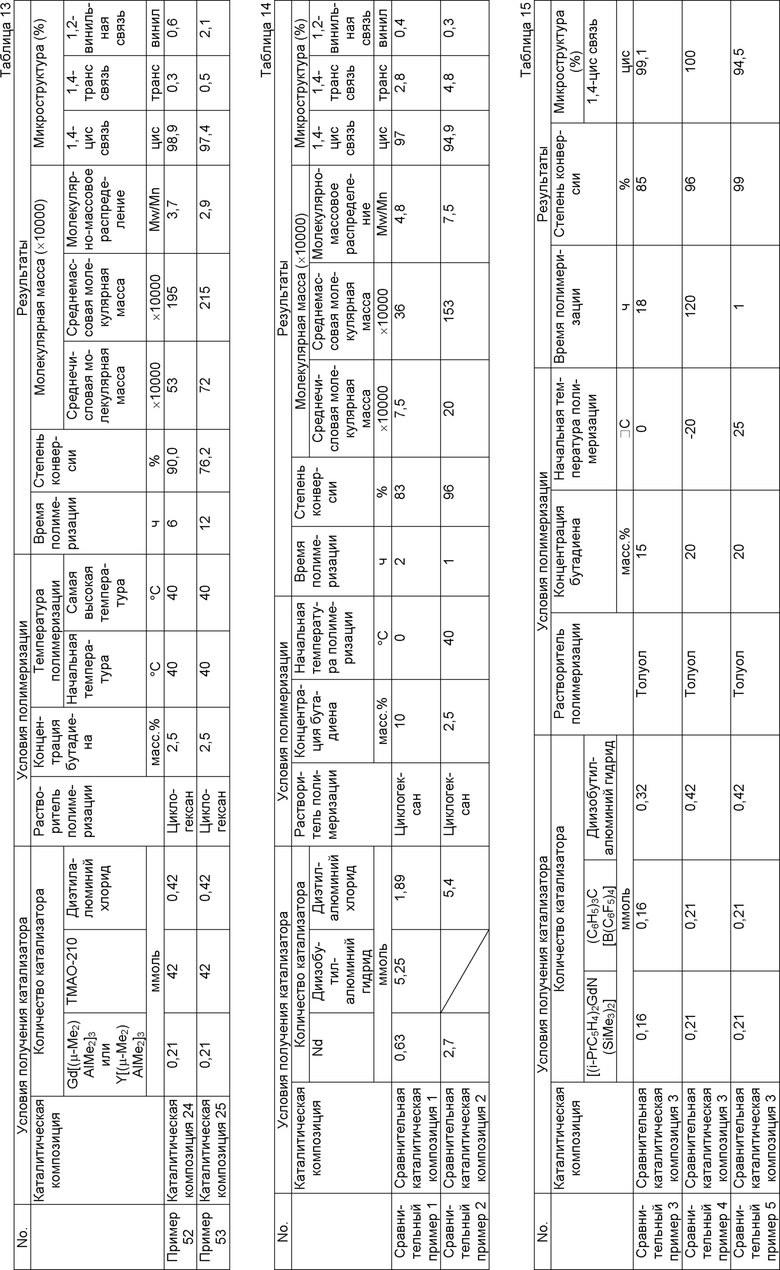

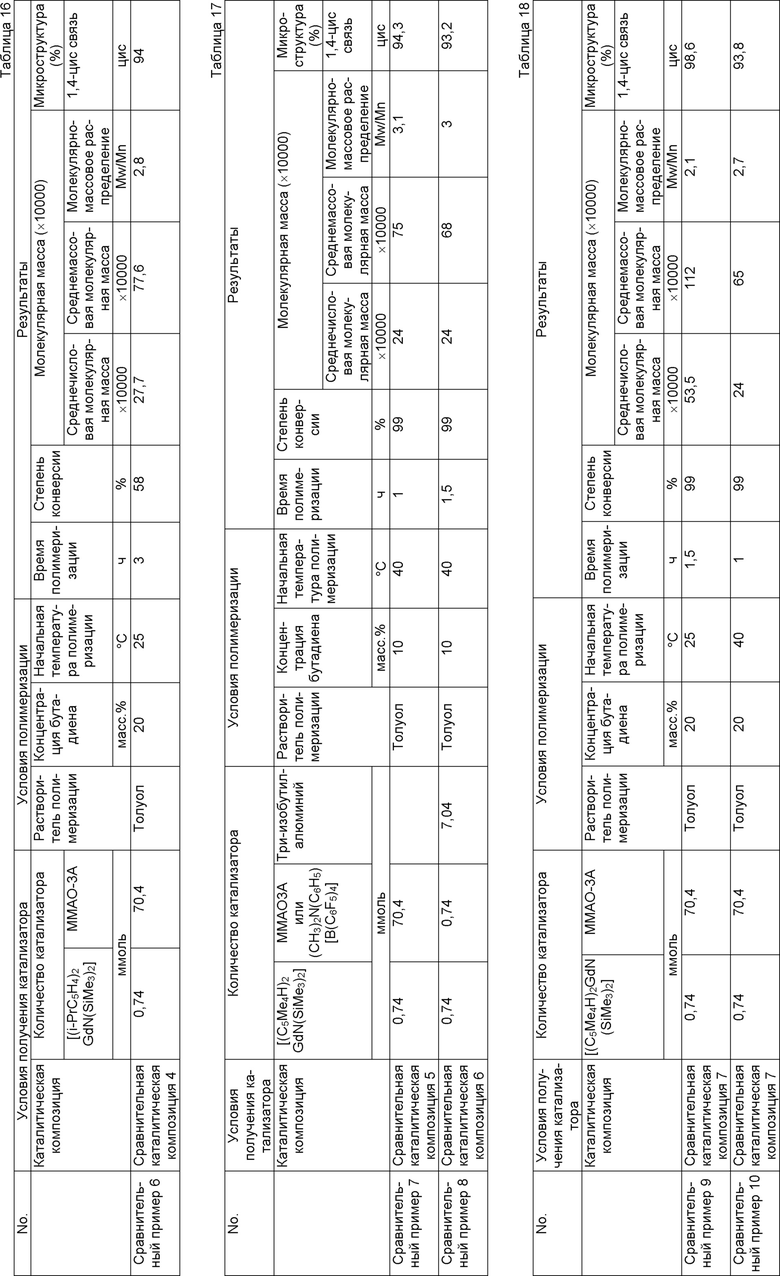

Примеры

Далее данные воплощения будут описаны более подробно, используя примеры, однако данные воплощения не могут быть ограничены нижеприводимыми примерами.

Перед использованием все из растворителей, мономеров, азота и средств предпочтительно обрабатывают согласно способам, указанным ниже, таким как очистка.

Азот: перед использованием азот пропускают через коммерчески доступную колонку для дегидратации (цеолит) и колонку для дезоксигенирования (восстанавливаемый металл).

Растворители: растворители для получения катализатора кипятят с обратным холодильником над бензофенонкетилом и перегоняют. Перед использованием растворители для полимеризации, другие, чем таковые, указанные ниже, предварительно пропускают через колонку с активированным оксидом алюминия и контролируют, чтобы содержание влаги достигало менее чем 1 ч/млн.

Мономеры: перед использованием мономеры очищают таким же способом, как способ в случае растворителей для полимеризации.

Средства: перед использованием средства высушивают при температуре 100°С в течение 24 часов.

В примерах физические свойства определяют следующими способами:

(1) Степень конверсии при полимеризации: раствор полимера извлекают из реактора и помещают в устойчивую к давлению колбу, содержащую смесь из заданных количеств н-пропилбензола и толуола. Определяют массу извлеченного раствора полимера. Раствор полимера анализируют путем газовой хроматографии, используя н-пропилбензол в качестве стандартного вещества для определения степени конверсии при полимеризации из соотношения между пиком н-пропилбензола и пиком бутадиена.

(2) Молекулярная масса: раствор полимера извлекают из реактора и промывают 1 н. водным раствором хлороводорода три раза при использовании делительной воронки. Полученный раствор переосаждают из метанола. Добавляют стабилизатор, и раствор высушивают при температуре 50°С в течение 3 часов. Молекулярную массу определяют с точки зрения полистирола путем гельпроникающей хроматографии при использовании тетрагидрофуранового раствора, содержащего димер α-метилстирола в качестве внутреннего стандарта.

(3) Микроструктура: раствор полимера очищают таким же способом, как способ в случае образца молекулярной массы, и высушивают. Полученный в результате полимер растворяют в дейтерохлороформе и анализируют посредством 1Н-ЯМР и 13С-ЯМР. Соотношение между 1,4-связью и 1,2-связью определяют как соотношение между областью от 4,94 м.д. до 5,03 м.д. (1,2-связь) и областью от 5,30 м.д. до 5,50 м.д. (1,4-связь), которые определяются посредством 1Н-ЯМР. Соотношение между цис-связью и транс-связью в случае 1,4-связи определяют как соотношение между областью при 25,5 м.д. (цис-связь) и областью при 32,8 м.д. (транс-связь), которые определяются посредством 13С-ЯМР.

Синтез лантаноид-алюминиевого структурированного комплекса

Лантаноид-алюминиевый структурированный комплекс синтезируют в соответствии со способом, описанным в Organometallics, 14, 1107-1109 (1995). Используют следующие исходные вещества и т.п. Далее химическая формула лантаноид-алюминиевого структурированного комплекса будет представлена как Ln[(μ-R2)AlR2]3 в соответствии со способом, описанным в вышеприведенной литературе.

Азот: перед использованием азот пропускают через коммерчески доступную колонку для дегидратации (цеолит) (выпускается фирмой NIKKA SEIKO Co, LTD) и колонку для дезоксигенирования (восстанавливаемый металл).

Растворители: тетрагидрофуран, н-гексан.

Перед использованием используемые растворители предварительно кипятят с обратным холодильником в течение 24 часов или более в присутствии бензофенонкетила и контролируют с помощью гигрометра Карла Фишера, чтобы содержание влаги в каждом растворителе достигало менее чем 1 ч/млн.

Соли лантаноидных металлов:

Трихлорид неодима: используют коммерчески доступный безводный хлорид (выпускается фирмой Sigma-Aldrich Corporation).

Трихлорид гадолиния: используют коммерчески доступный безводный хлорид (выпускается фирмой Sigma-Aldrich Corporation).

Трихлорид иттрия: используют коммерчески доступный безводный хлорид (выпускается фирмой Sigma-Aldrich Corporation).

Диметиламид лития: коммерчески доступный диметиламид лития (выпускается фирмой Sigma-Aldrich Corporation, жидкость в виде 5% дисперсии в гексане) фильтруют в атмосфере азота. Продукт высушивают и взвешивают и используют заданное количество диметиламида лития.

Триметилалюминий: используют коммерчески доступный триметилалюминий (выпускается фирмой KANTO CHEMICAL CO., INC., 1 М раствор в гексане).

Пример синтеза 1

Синтез Nd(ТГФ)3Cl3

Nd(ТГФ)3Cl3 синтезируют в боксе с атмосферой азота. 4 г безводного трихлорида неодима, выпускаемого фирмой Sigma-Aldrich Corporation, помещают в склянку Шленка емкостью 200 мл и добавляют 25 мл тетрагидрофурана. Раствор перемешивают при комнатной температуре в течение ночи, получая жидкость в виде дисперсии в тетрагидрофуране 7,45 г целевого продукта Nd(ТГФ)3Cl3.

Синтез Nd(NMe2)3·LiCl3

Nd(NMe2)3·LiCl3 синтезируют в боксе с атмосферой азота. 2,6 г диметиламида лития растворяют в 50 мл тетрагидрофурана. В боксе с атмосферой азота тетрагидрофурановый раствор диметиламида лития медленно прикапывают к жидкости в виде дисперсии в тетрагидрофуране Nd(ТГФ)3Cl3 в течение 2 часов, тогда как температуру реакционного раствора тщательно контролируют, чтобы она не повышалась до комнатной температуры или выше. После реакции раствор перемешивают при комнатной температуре в течение ночи, и используемый в качестве растворителя тетрагидрофуран отгоняют при пониженном давлении, получая 6 г целевого продукта.

Синтез Nd[(μ-Me2)AlMe2]3

Nd[(μ-Me2)AlMe2]3 синтезируют в боксе с атмосферой азота. 23 мл н-гексана добавляют к Nd(NMe2)3⋅LiCl3, получая жидкость в виде дисперсии. 125 мл 1 М раствора триметилалюминия в гексане медленно прикапывают в течение 2 часов, тогда как температуру реакционного раствора тщательно контролируют, чтобы она не повышалась до комнатной температуры или выше. После реакции реакционный раствор перемешивают при комнатной температуре в течение ночи, и используемый в качестве растворителя н-гексан, непрореагировавший триметилалюминий и другие побочные продукты отгоняют при пониженном давлении до тех пор, пока продукт реакции не станет высушенным и отвержденным.

Продукт реакции диспергируют при использовании 15-30 мл н-гексана. Жидкость в виде дисперсии фильтруют через стеклянный фильтр для отделения нерастворимого содержимого. При пониженном давлении н-гексан удаляют из жидкости после фильтрации, получая 7,5 г сырого продукта путем высушивания и отверждения. К сырому продукту добавляют 2-5 мл н-гексана для промывки сырого продукта, при температуре от -50°С до 60°С. Затем н-гексан удаляют. Эту операцию повторяют четыре раза. Во время пятой операции продукт перекристаллизовывают при температуре от -50°С до 60°С. После того как н-гексан удален, продукт высушивают при пониженном давлении, получая 3,8 г игольчатых кристаллов.

1Н-ЯМР-анализ показывает, что метильная группа остается в том же самом положении, как описано в литературе, то есть, при 10,56 м.д., и что синтезирован целевой продукт, имеющий чистоту 97%.

Пример синтеза 2

Синтез Gd(ТГФ)3Cl3

Gd(ТГФ)3Cl3 синтезируют в боксе с атмосферой азота. 4 г безводного трихлорида гадолиния, выпускаемого фирмой Sigma-Aldrich Corporation, помещают в склянку Шленка емкостью 200 мл и добавляют 25 мл тетрагидрофурана. Раствор перемешивают при комнатной температуре в течение ночи, получая жидкость в виде дисперсии в тетрагидрофуране из 7,45 г целевого продукта Gd(ТГФ)3Cl3.

Синтез Gd(NMe2)3·LiCl3

Gd(NMe2)3·LiCl3 синтезируют в боксе с атмосферой азота. 2,6 г диметиламида лития растворяют в 50 мл тетрагидрофурана. В боксе с атмосферой азота тетрагидрофурановый раствор диметиламида лития медленно прикапывают к жидкости в виде дисперсии в тетрагидрофуране Gd(ТГФ)3Cl3 в течение 2 часов, тогда как температуру реакционного раствора тщательно контролируют, чтобы она не повышалась до комнатной температуры или выше. После реакции раствор перемешивают при комнатной температуре в течение ночи, и используемый в качестве растворителя тетрагидрофуран отгоняют при пониженном давлении, получая 6 г целевого продукта.

Синтез Gd[(μ-Me2)AlMe2]3

Gd[(μ-Me2)AlMe2]3 синтезируют в боксе с атмосферой азота. 23 мл н-гексана добавляют к Gd(NMe2)3·LiCl3, получая жидкость в виде дисперсии. 125 мл 1 М раствора триметилалюминия в гексане медленно прикапывают в течение 2 часов, тогда как температуру реакционного раствора тщательно контролируют, чтобы она не повышалась до комнатной температуры или выше. После реакции, реакционный раствор перемешивают при комнатной температуре в течение ночи, и используемый в качестве растворителя н-гексан, непрореагировавший триметилалюминий и другие побочные продукты отгоняют при пониженном давлении до тех пор, пока продукт реакции не станет высушенным и отвержденным.

Продукт реакции диспергируют при использовании 15-30 мл н- гексана. Жидкость в виде дисперсии фильтруют через стеклянный фильтр для отделения нерастворимого содержимого. При пониженном давлении н-гексан удаляют из жидкости после фильтрации, получая 7,5 г сырого продукта путем высушивания и отверждения. К сырому продукту добавляют 2-5 мл н-гексана для промывки сырого продукта, при температуре от -50°С до 60°С. Затем н-гексан удаляют. Эту операцию повторяют четыре раза. Во время пятой операции, продукт перекристаллизовывают при температуре от -50°С до 60°С. После того как н-гексан удален, продукт высушивают при пониженном давлении, получая 3,8 г целевого продукта.

Пример синтеза 3

Синтез Y(ТГФ)3Cl3

Y(ТГФ)3Cl3 синтезируют в боксе с атмосферой азота. 4 г безводного трихлорида иттрия, выпускаемого фирмой Sigma-Aldrich Corporation, помещают в склянку Шленка емкостью 200 мл и добавляют 25 мл тетрагидрофурана. Раствор перемешивают при комнатной температуре в течение ночи, получая жидкость в виде дисперсии в тетрагидрофуране 7,45 г целевого продукта Y(ТГФ)3Cl3.

Синтез Y(NMe2)3·LiCl3

Y(NMe2)3⋅LiCl3 синтезируют в боксе с атмосферой азота. 2,6 г диметиламида лития растворяют в 50 мл тетрагидрофурана. В боксе с атмосферой азота тетрагидрофурановый раствор диметиламида лития медленно прикапывают к жидкости в виде дисперсии в тетрагидрофуране Y(ТГФ)3Cl3 в течение 2 часов, тогда как температуру реакционного раствора тщательно контролируют, чтобы она не повышалась до комнатной температуры или выше. После реакции, раствор перемешивают при комнатной температуре в течение ночи, и используемый в качестве растворителя тетрагидрофуран отгоняют при пониженном давлении, получая 6 г целевого продукта.

Синтез Y[(μ-Me2)AlMe2]3

Y[(μ-Me2)AlMe2]3 синтезируют в боксе с атмосферой азота. 23 мл н-гексана добавляют к Y(NMe2)3·LiCl3, получая жидкость в виде дисперсии. 125 мл 1 М раствора триметилалюминия в гексане медленно прикапывают в течение 2 часов, тогда как температуру реакционного раствора тщательно контролируют, чтобы она не повышалась до комнатной температуры или выше. После реакции, реакционный раствор перемешивают при комнатной температуре в течение ночи, и используемый в качестве растворителя н-гексан, непрореагировавший триметилалюминий и другие побочные продукты отгоняют при пониженном давлении до тех пор, пока продукт реакции не станет высушенным и отвержденным.

Продукт реакции диспергируют при использовании 15-30 мл н-гексана. Жидкость в виде дисперсии фильтруют через стеклянный фильтр для отделения нерастворимого содержимого. При пониженном давлении н-гексан удаляют из жидкости после фильтрации, получая 7,5 г сырого продукта путем высушивания и отверждения. К сырому продукту добавляют 2-5 мл н-гексана для промывки сырого продукта, при температуре от -50°С до 60°С. Затем н-гексан удаляют. Эту операцию повторяют четыре раза. Во время пятой операции продукт перекристаллизовывают при температуре от -50°С до 60°С. После того как н-гексан удален, продукт высушивают при пониженном давлении, получая 3,8 г целевого продукта.

Сравнительный пример синтеза 1

Синтез Nd(Верс)3

Nd(Верс)3 синтезируют в водной системе. Исходное вещество, циклогексан, используют без обработки путем очистки или т.п. 2,9 г кислоты «Версатик» (С9Н19СООН, Mw=172,3) растворяют в 300 мл циклогексана (Wako Pure Chemical Industries, Ltd., сверхвысокая степень чистоты) в химическом стакане емкостью 1000 мл. 0,6 г гидроксида натрия растворяют в 200 мл воды, и раствор добавляют к раствору кислоты «Версатик» в циклогексане. Раствор перемешивают в течение 2 часов. Осаждается твердое вещество белого цвета и растворяется в водном слое. Цвет водного слоя изменяется на белый. Затем 2 г NdCl3⋅6Н2О растворяют в 50 мл воды, и раствор добавляют в химический стакан. Раствор перемешивают в течение 2 часов.