Изобретение относится к химической и медицинской промышленности и может быть использовано в производстве исходного биосовместимого материала, пригодного для изготовления в стоматологии имплантов, при протезировании, пломбировании зубов и др. Аморфный трикальцийфосфат (АФК), имеющий формулу Са3(PO4)2, относится к основной области системы СаО-Р2О5-Н2О и является промежуточным продуктом при образовании кристаллического дефектного гидроксилапатита кальция (КДГАК), состав которого соответствует формуле Ca10-x(РО4)6-х(ОН)2-х, где 0<х<2, КДГАК является производным от стехиометрического гидроксилапатита кальция (СГАК), состав которого описывается формулой Ca10(PO4)6(ОН)2.

Синтез индивидуальных веществ в системе СаО-Р2О5-Н2О зависит от условий проведения процесса (среда, температура, концентрация реагентов, соотношение СаО/Р2О5 мольное и т.п.) и характеризуется образованием целого ряда соединений Са(Н2РО4)2-Н2О, СаНРО4⋅2Н2О, Са10(ОН)2(РО4)6, АФК и т.д.

АФК, как правило, получают путем взаимодействия солей кальция и фосфорной кислоты в водно-аммиачной среде, однако в чистом виде получить его крайне сложно, поскольку он достаточно быстро переходит в КДГАК.

Для использования АФК в качестве импланта костной ткани он не должен содержать примеси КДГАК.

Известен способ получения трикальцийфосфата в аморфной форме взаимодействием водного раствора хлористого кальция и аммиачного раствора диаммонийфосфата в избытке аммиака в течение 10-15 минут при температуре 20-25°С. Полученный осадок фильтруют и промывают дистиллированной водой, после чего сушат при температуре 105-120°С до постоянной массы [патент RU 2691051].

Известен способ получения аморфного трикальцийфосфата взаимодействием водного раствора хлористого кальция и диаммонийфосфата в избытке аммиака при температуре 20-25°С в течение 10-15 мин с последующей фильтрацией полученного осадка, промывкой его водой от ионов хлора и сушкой, сушку осадка после промывки осуществляют при температуре 125-130°С в течение 10-15 мин. [патент RU 2730456-прототип].

Недостатком вышеперечисленных способов является маленький срок хранения получаемого продукта, 5-10 дней при комнатной температуре (15-25°С). При хранении более 2 недель в продукте образуются примеси КДАК. Содержание влаги в конечном продукте, полученном известными способами, 8-10% масс., в результате чего в процессе хранения идет гидролиз с образованием КДАК.

С целью устранения вышеуказанного недостатка предложен способ получения аморфного трикальцийфосфата взаимодействием водного раствора хлористого кальция и диаммонийфосфата в избытке аммиака при температуре 20-25°С с последующей фильтрацией полученного осадка, промывкой его водой от ионов хлора и сушкой, при этом взаимодействие водного раствора хлористого кальция и диаммонийфосфата проводят в течение 3-5 мин., сушку осадка после промывки осуществляют в две ступени: вначале при 50-100°С в течение 25-30 мин., затем при 125-130°С в течение 15-20 мин. до остаточного содержания воды не более 3% масс.

Ступенчатая сушка позволяет достичь меньшего количества остаточной влаги в конечном продукте от 2,5 до 3% масс. Авторами было найдено, что при содержании воды не более 3% масс., в процессе хранения АФК КДАК не образуется.

Так же авторами установлено, что взаимодействие водного раствора хлористого кальция и диаммонийфосфата в течение 3-5 мин. и температуре 20-25°С приводит к снижению образования КДАК при хранении.

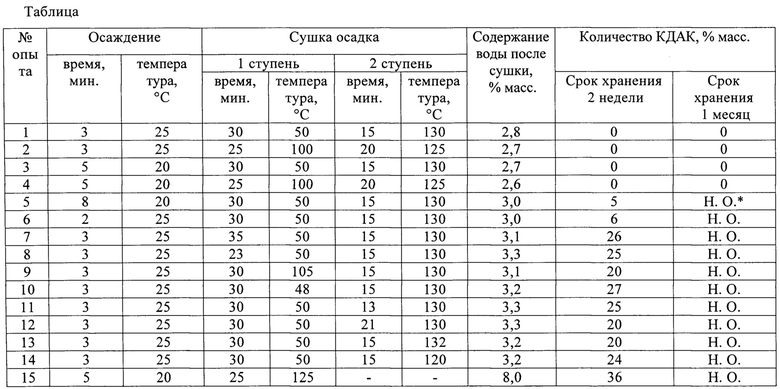

Промышленная применимость предлагаемого способа иллюстрируется следующими примерами.

Пример 1

В качестве исходных реагентов для получения АФК берут 1,78 л содержащего 101,89 г хлористого кальция в 1 л раствора и 9,5 л раствора, содержащего 51,02 г диаммонийфосфата в 1 л раствора.

К раствору диаммонийфосфата непосредственно перед осаждением добавляют раствор аммиака с концентрацией 152,15 г/л исходя из расчета 3,0 моля аммиака на 1 моль диаммонийфосфата (1,23 л). Осаждение фосфата кальция проводят в течение 3 мин. при температуре 25°С путем одновременного сливания растворов реагентов в общую емкость, снабженную мешалкой. Подачу обоих растворов при осаждении ведут при практически постоянном соотношении их объемов, обеспечивающем проведение реакции осаждения при молярном соотношении СаО/Р2О5 (моль), равном 3,0.

РН суспензии находится в интервале 9,0-9,1. По окончании сливания растворов осадок фильтруют, отмывают от ионов хлора дистиллированной водой до содержания в последней 0,1 г в 1 л и сушат вначале при температуре 50°С в течение 30 мин. (1-ая ступень), затем при температуре 130°С в течение 15 мин. (2-ая ступень) до остаточного содержания воды 2,8% масс. Полученный осадок не содержит КДГАК, содержание ионов хлора 0,01 масс. %.

Результаты опыта приведены в Таблице.

Анализ осадка на фазовый состав проводят по методике Е. Инза и А. Познера (J. Phys. Chem. Solids, Supply, 1967, №1, P. 373-37).

Пример 2

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на 1-ой ступени в течение 25 мин. при температуре 100°С, на 2-ой ступени в течение 20 мин. при температуре 125°С. Осадок сушат до остаточного содержания воды 2,7% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 3

АФК получают аналогично примеру 1 за исключением того, что осаждение фосфата кальция проводят в течение 5 мин. при температуре 20°С. Осадок сушат до остаточного содержания воды 2,7% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 4

АФК получают аналогично примеру 2 за исключением того, что осаждение фосфата кальция проводят в течение 5 мин. при температуре 20°С. Осадок сушат до остаточного содержания воды 2,6% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 5

АФК получают аналогично примеру 3 за исключением того, что осаждение фосфата кальция проводят в течение 8 мин. Осадок сушат до остаточного содержания воды 3,0% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 6

АФК получают аналогично примеру 1 за исключением того, что осаждение фосфата кальция проводят в течение 2 мин. Осадок сушат до остаточного содержания воды 3,0% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 7

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на первой ступени при температуре 35°С. Осадок сушат до остаточного содержания воды 3,1% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 8

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на первой ступени при температуре 23°С. Осадок сушат до остаточного содержания воды 3,3% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 9

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на первой ступени при температуре 105°С. Осадок сушат до остаточного содержания воды 3,1% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 10

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на первой ступени при температуре 48°С. Осадок сушат до остаточного содержания воды 3,2% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 11

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на второй ступени в течение 13 мин. Осадок сушат до остаточного содержания воды 3,3% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 12

АФК получают аналогично примеру 1 за исключением того, что осадок сушат на второй ступени в течение 21 мин. Осадок сушат до остаточного содержания воды 3,3% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 13

АФК получают аналогично примеру 1 за исключением того, что осадок на второй ступени сушат при температуре 132°С. Осадок сушат до остаточного содержания воды 3,2% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 14

АФК получают аналогично примеру 1 за исключением того, что осадок на второй ступени сушат при температуре 120°С. Осадок сушат до остаточного содержания воды 3,2% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Пример 15.

АФК получают аналогично примеру 3 за исключением того, что полученный осадок сушат при температуре 125°С в течение 25 мин. Осадок сушат до остаточного содержания воды 8% масс.

После сушки осадок не содержит КДГАК, содержание ионов хлора 0,01 мас. %.

Результаты опыта приведены в Таблице.

Полученные образцы (примеры 1-15) хранили в комнатных условиях при температуре 15-25°С в эксикаторе. Через две недели и через месяц у образцов определялся фазовый состав.

В таблице приведены данные по исследованию наличия КДАК в АФК после хранения.

Согласно данным таблицы, образцы АФК (примеры 1-4), полученные в соответствии с заявленным способом, хранились 1 месяц без образования КДАК. В остальных образцах (примеры 5-15) образование КДАК наблюдалось после двух недель хранения.

Полученные образцы АФК (пример 1-4) после месячного хранения прошли биологические испытания на цитотоксичность, сенсибилизирующее и раздражающее действие, общую токсичность, субхроническую токсичность и генотоксичность. Дополнительно были проведены имплантационный тест и тест на гемосовместимость.

Цитотоксичность материалов, содержащих АФК с различным его содержанием, исследовали на культуре фибробластов линии 929. Клетки культивировали в среде RDM-1640 с добавлением гентамицина, глютатиона и эмбриональной телячьей сыворотки. По окончании культивирования жизнеспособность клеток оценивали методом восстановления тетразолиевого нитросинего с последующим исследованием на спектрофотометре. Исследования показали, что АФК, получаемый предлагаемым способом, не обладает цитотоксичностью.

Отсутствие местного раздражающего действия АФК установлено при проведении аппликационных тестов на кроликах. При однократном и многократном воздействии (до 14 суток) видимых изменений кожи лабораторных животных не наблюдалось.

Сенсибилизирующее действие исследовалось на здоровых молодых половозрелых морских свинках-альбиносах одной линии обоего пола. Провокационные пробы через 14 дней после последней аппликации АФК реакции кожи подопытных животных не выявили.

АФК исследовалась в тестах на острую, подострую, субхроническую и хроническую токсичность. Опыты проводились на беспородных белых мышах (самцах) массой 18-25 г, прошедших 7-суточный карантин. В опытной и контрольной группах наблюдалось по 10 животных. Токсических, пирогенных и канцерогенных эффектов не выявлено.

Имплантационный тест выполнялся на кроликах. АФК имплантировался в подкожную и костную ткани. В ходе макроскопического, гистологического и рентгенологического изучения тканей, окружающих имплантированный синтезированный АФК, было установлено, что через шесть месяцев после имплантации признаков деструкции костной ткани в области импланта нет. Имплант устойчив, слизистая оболочка нормальной окраски. Отторжения импланта не произошло. Признаков воспалительной реакции, фиброза и некроза в окружающих трансплантат тканях не выявлено.

Предлагаемый способ получения трикальцийфосфата в аморфной форме позволяет увеличить срок хранения конечного продукта при температуре 15-25°С до 1 месяца с сохранением его качественных характеристик.

*Н.О. - не определяли

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2019 |

|

RU2730456C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2011 |

|

RU2478570C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2018 |

|

RU2691051C1 |

| Способ получения люминесцентного ортофосфата кальция, активированного церием | 2021 |

|

RU2779453C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2135281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАПАТИТА | 1992 |

|

RU2038293C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙ-ЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2015 |

|

RU2617103C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ СИЛИКАТЫ МАГНИЯ | 2006 |

|

RU2332474C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННОЙ БИФАЗНОЙ КЕРАМИКИ НА ОСНОВЕ ТРИКАЛЬЦИЙФОСФАТА И ГИДРОКСИАПАТИТА | 2013 |

|

RU2555685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

Изобретение может быть использовано в химической промышленности в производстве биосовместимых материалов и медицине. Способ получения аморфного трикальцийфосфата включает взаимодействие водного раствора хлористого кальция и диаммонийфосфата в избытке аммиака при температуре 20-25°С, фильтрацию полученного осадка, промывку его водой от ионов хлора. Взаимодействие водного раствора хлористого кальция и диаммонийфосфата проводят в течение 3-5 мин. Сушку осадка после промывки осуществляют в две ступени: вначале при 50-100°С в течение 25-30 мин, затем при 125-130°С в течение 15-20 мин до остаточного содержания воды не более 3% масс. Изобретение позволяет снизить образование кристаллического дефектного гидроксилапатита кальция (КДАК) в процессе хранения аморфного трикальцийфосфата, увеличив срок его хранения. 1 табл., 15 пр.

Способ получения аморфного трикальцийфосфата взаимодействием водного раствора хлористого кальция и диаммонийфосфата в избытке аммиака при температуре 20-25°C с последующей фильтрацией полученного осадка, промывкой его водой от ионов хлора и сушкой, отличающийся тем, что взаимодействие водного раствора хлористого кальция и диаммонийфосфата проводят в течение 3-5 мин, сушку осадка после промывки осуществляют в две ступени: вначале при 50-100°С в течение 25-30 мин, затем при 125-130°С в течение 15-20 мин до остаточного содержания воды не более 3% масс.

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2019 |

|

RU2730456C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2011 |

|

RU2478570C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ТРИКАЛЬЦИЙФОСФАТА | 2018 |

|

RU2691051C1 |

| CN 112758907 A, 07.05.2021 | |||

| CN 110155972 A, 23.08.2019 | |||

| US 10622128 B2, 14.04.2020. | |||

Авторы

Даты

2025-03-20—Публикация

2024-07-15—Подача