Изобретение относится к области нефтехимической технологии, а именно к способам приготовления катализаторов для процесса получения изопрена путем расщепления диоксанов-1,3.

Известен способ приготовления кальцийфосфатного катализатора для получения изопрена путем одновременного сливания растворов солей кальция и фосфорной кислоты, предпочтительно CaCl2 и (NH4)3PO4, причем выдерживают молярное соотношение CaO: P2O5 ≥ 3 (3-10), предпочтительно 5. Значение pH пульпы во время осаждения поддерживают в интервале 8,5-9,6, предпочтительно 9,0. Время осаждения 2 часа, затем в течение 2-4-х часов пульпа выстаивается при постоянном перемешивании. После этого к пульпе добавляют H3PO4 до установления pH < 7 (5-6), предпочтительно 5,7-5,9. Далее осадок отжимают, отмывают, формуют и сушат при 120oC.

Полученный кальцийфосфатный катализатор подвергают обработке водяным паром или смесью водяного пара и инертного газа с добавкой борной кислоты в количестве 0,01-0,8 вес.%, предпочтительно 0,02 вес.% при 400-600oC, предпочтительно 450oC, в течение 2-50 часов.

При этом катализатор содержит 48,96-52,18 вес.% CaO; 42,8-45,1 вес.% P2O5; 0,20-0,44 вес.% Cl; 0,20-2,97 вес.% B2O3; остальное - вода.

Конверсия 4,4-диметилдиоксана-1,3 (ДМД) при 280oC и объемной скорости подачи сырья 1,0 час-1 составляет 86-90%, селективность разложения ДМД в изопрен - 87,4-87,7 мол.% (авт.св. СССР N 860379, кл. B 01 J, опубл. "Бюлл. изобр." N 43, 1983).

Известен также способ приготовления катализатора для получения изопрена путем взаимодействия растворов аммиака, солей фосфорной кислоты и солей кальция с последующей обработкой полученного осадка фосфорной кислотой, когда катализатор после сушки дополнительно подвергают обработке раствором смеси борной и фосфорной кислот в молярном соотношении 1:10-10:1 при 400-600oC.

Осаждение кальцийфосфатного катализатора проводят путем одновременного сливания растворов солей кальция и фосфорной кислоты, предпочтительно CaCl2 и (NH4)3PO4, причем выдерживают молярное соотношение CaO:P2O5 ≥ 3 (3-10), предпочтительно 5. Значение pH пульпы во время осаждения поддерживают в интервале 8,5-9,6, предпочтительно 9,0. Время осаждения 2 часа, затем в течение 2-4-х часов пульпу выстаивают при постоянном перемешивании. После этого к пульпе добавляют H3PO4 до установления pH < 7 (5-6), предпочтительно 5,7-5,9. Далее осадок отжимают, отмывают, формуют и сушат при 120oC.

Катализатор, полученный по указанному способу, при температуре контактирования 280oC и объемной скорости подачи сырья 1,0 ч-1 к 200 часам эксплуатации позволяет сохранить конверсию 4,4-диметилдиоксана-1,3 (ДМД) на уровне 87,6% при селективности разложения ДМД в изопрен 87,5-88,1 мол.%.

При температуре 450oC и объемной скорости подачи сырья 8,0 час-1 конверсия ДМД находится на уровне 77,6%, селективность разложения ДМД в изопрен 79,04 мол. %, при этом прочность катализатора находится на уровне 0,9 кг/мм (авт. св. СССР N 862434, кл. B 01 J, опубл. "Бюлл.изобр." N 43, 1983 - прототип).

К числу недостатков известных способов приготовления катализатора следует отнести недостаточную активность катализатора при температуре эксплуатации его выше 400oC и, следовательно, малую конверсию ДМД (77,4-77,7%), малый выход изопрена (≈ 79,0 мол.%), а также его небольшую прочность (≈ 0,9 кг/мм), что в производственных условиях из-за забивки теплообменной аппаратуры катализаторной пылью ведет к снижению выхода изопрена и конверсии ДМД.

С целью увеличения конверсии ДМД, повышения выхода изопрена и увеличения прочности катализатора предложено взаимодействие солей кальция и фосфорной кислоты осуществлять в водно-аммиачной среде с последующей выдержкой образовавшейся суспензии до созревания, выдержкой созревшей суспензии 10-120 мин, обработкой ее фосфорной кислотой, фильтрацией, отмывкой от ионов Cl-, формовкой катализаторной пасты в экструдаты, предварительной сушкой полученных экструдатов при температуре 20-40oC в течение 2-12 часов, затем сушкой их в течение 2-10 часов при 125-130oC и дальнейшей сушкой в течение 2-10 часов при температуре 140-150oC. Высушенные таким образом экструдаты обрабатывают водяным паром или его смесью с инертным газом при 400-600oC с добавлением смеси фосфорной и борной кислот (молярное соотношение 1:10-10:1).

Отличительной особенностью предлагаемого способа приготовления катализатора является выдержка созревшей суспензии перед фосфатированием в течение 10-120 минут и ступенчатая система сушки. Эти условия позволяют увеличить конверсию ДМД на ≈ 4,2%, выход изопрена - на ≈ 1,2% и повысить прочность кальцийфосфатного катализатора до 1,17 кг/мм.

Эффективность предлагаемого изобретения проиллюстрирована следующими примерами.

Пример 1.

В качестве исходных реагентов для получения кальцийборфосфатного катализатора берут раствор хлористого кальция, содержащий 101,89 г CaCl2 в 1 л, и раствор диаммонийфосфата, содержащий 51,02 г (NH4)2HPO4 в 1 л. К раствору диаммонийфосфата непосредственно перед осаждением добавляют раствор аммиака с концентрацией 152,15 г/л исходя из расчета 3,67 моля NH3 на 1 моль (NH4)2HPO4.

Осаждение кальцийфосфатной суспензии проводят в течение 2-х часов путем одновременного сливания растворов в общую емкость, снабженную мешалкой. Подачу обоих растворов при осаждении ведут при практически постоянном соотношении их объемов, обеспечивающем проведение реакции осаждения при молярном отношении CaO:P2O5 = 5.

pH суспензии в ходе осаждения находится в интервале 9,30±0,05. По окончании осаждения суспензию выдерживают до созревания при постоянном перемешивании в течение 1,8 часа, а затем дополнительно еще 10 минут, после чего в суспензию добавляют фосфорную кислоту концентрации 300 г/л до уменьшения значения pH до 5,74. Подкисленную суспензию выдерживают при постоянном перемешивании в течение 1 часа, после чего осадок фильтруют, отмывают от ионов Cl- дистиллированной водой, пасту формуют в экструдаты на плунжерном прессе, которые затем сушат 2 часа при температуре 40oC, 2 часа при 130oC и 2 часа при 150oC.

24 см3 высушенного катализатора загружают в кварцевый реактор, который помещают в печь. Затем катализатор подвергают обработке раствором смеси 0,002 мас. % H3BO3 и 0,003 мас.% H3PO4 исходя из расчета 2 объема раствора смеси кислот на 1 объем катализатора в час. Обработку проводят при 450oC в течение 24 часов.

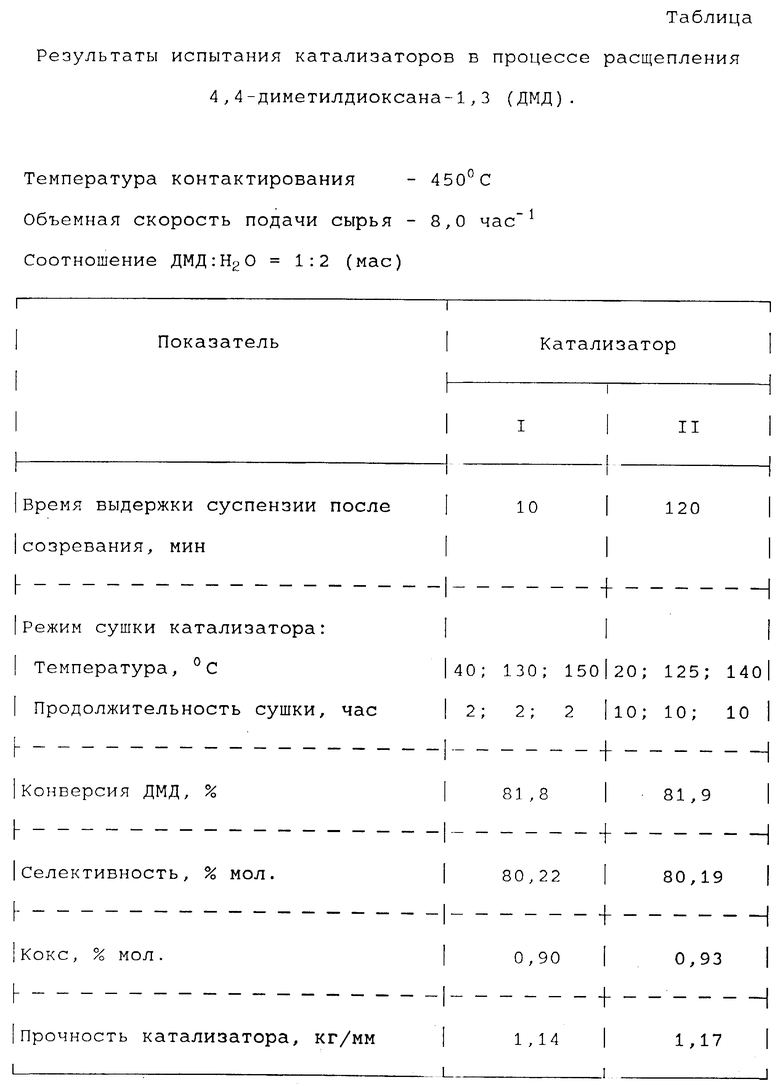

Полученный таким образом катализатор испытывают в реакции получения изопрена путем расщепления ДМД в атмосфере водяного пара при 450oC с регенерациями (выжиг кокса) через каждые 2 часа работы катализатора. Объемная скорость подачи сырья 8,0 час-1, соотношение ДМД:H2O = 1:2 (мас.), давление - атмосферное. Результаты испытаний катализатора приведены в таблице (катализатор I).

Пример 2.

Кальцийборфосфатный катализатор получают и испытывают так же, как описано в примере 1, за исключением того, что кальцийфосфатную суспензию выдерживают после созревания 120 минут, а сформованные экструдаты сушат 10 часов при 20oC, 10 часов при 125oC и 10 часов при 140oC. Результаты испытаний катализатора приведены в таблице (катализатор II).

Таким образом, фосфатирование суспензии, которая была предварительно выдержана после созревания в течение 10-120 минут, и трехступенчатая сушка катализатора вначале при 20-40oC в течение 2-10 часов, затем при 125-130oC в течение 1-10 часов и при 140-150oC 2-10 часов позволяет повысить конверсию ДМД на - 4,2%, выход изопрена - на 1,2 мол.% и повысить прочность катализатора более чем на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения изопрена и способ его приготовления | 1977 |

|

SU860379A1 |

| Катализатор для получения изопрена и способ его приготовления | 1977 |

|

SU862434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

Приготовление катализатора для получения изопрена расщеплением 4,4-диметилдиоксана-1,3 (ДМД) осуществляют взаимодействием солей кальция и фосфорной кислоты в водной среде с последующей выдержкой образовавшейся суспензии до созревания, выдержкой суспензии 10-120 мин, обработкой ее фосфорной кислотой, фильтрацией, отмывкой от ионов Cl-, формовкой катализаторно пасты в экструдаты, предварительной сушкой полученных экструдатов при 20-40oС в течение 2-12 ч, затем сушкой в течение 2-10 ч при 125-130oС и дальнейшей сушкой 2-10 ч при 140-150oС. Высушенные экструдаты обрабатывают водяным паром или его смесью с инертным газом при 400-600oC с добавлением смеси фосфорной и борной кислот (мольное соотношение 1:100-10:1). Приготовленный таким образом катализатор повышает конверсию ДМД и прочность катализатора. 1 табл.

Способ приготовления катализатора для получения изопрена расщеплением диоксанов-1,3 путем взаимодействия растворов аммиака, солей фосфорной кислоты и солей кальция c последующей выдержкой образовавшейся суспензии и обработкой ее фосфорной кислотой, фильтрацией, формовкой, сушкой экструдатов и дальнейшей их обработкой водяным паром или смесью водяного пара и инертного газа с добавкой борной и фосфорной кислот при молярном соотношении фосфорная кислота: борная кислота 1:10 - 10:1 при температуре 400-600oC, отличающийся тем, что суспензию после созревания перед фосфатированием выдерживают в течение 10-120 мин, а сушку экструдатов осуществляют в три ступени: вначале при 20-40oC в течение 2-10 ч, затем при 125-130oC в течение 2-10 ч, после чего температуру повышают до 140-150oC и выдерживают при ней экструдаты в течение 2-10 ч.

| Катализатор для получения изопрена и способ его приготовления | 1977 |

|

SU862434A1 |

| Катализатор для получения изопрена и способ его приготовления | 1977 |

|

SU860379A1 |

| US 3793390 A, 19.02.74. | |||

Авторы

Даты

1999-08-27—Публикация

1998-04-15—Подача