Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к области землеройных машин. В частности, настоящее изобретение относится к сборным узлам с элементами износа и землеройным машинам, содержащим электронные системы, которые включают в себя проводные соединения для осуществления связи и/или подачи на них питания.

Предшествующий уровень техники настоящего изобретения

Каждая землеройная машины, такая как, например, экскаватор, погрузчик, бульдозер и т.п., содержит рабочий орган, например, ковш, лемех, грунтозаборное устройство или иное устройство подобного рода, с помощью которого осуществляется врезка в материал, проникновение внутрь его массива, отделение от массива, захват, перемещение, загрузка и/или отсыпка материала. Управление самой машиной, ее рабочими органами и всеми компонентами, которые задействуются при перемещении и вращении рабочих органов в процессе отделения материала или грунта от массива (например, стрелой, рукоятью и т.д.), должно осуществляться с большой осторожностью, а также с учетом, как характеристик компонентов машины, так и характеристик материала или грунта, с которым предстоит работать, включая его твердость, геометрию, вес и т.д. Такое управление важно не только для надлежащего перемещения машины на рабочей площадке (в соответствии с командами оператора) и выполнения процессов загрузки и выгрузки, но также и для обеспечения безопасности, как самой машины, так и оператора, если он присутствует.

Взаимодействие с материалом негативно сказывается на рабочих органах. Они испытывают высокоинтенсивные ударные нагрузки, механические нагрузки и напряжения, что постепенно приводит к износу и деформации указанных органов, а также может стать причиной их поломки. Поэтому на рабочих органах необходимо устанавливать множество элементов износа для защиты различных их частей от указанных неблагоприятных воздействий. Элементы износа подвергаются износу и деформации в результате контакта с землей, что предотвращает износ и деформацию самих рабочих органов, что могло бы иметь место при отсутствии или повреждении этих элементов износа. Элементы износа, также известные в области землеройных машин как грунтозацепные орудия, за прошедшие годы стали неотъемлемой частью этого вида техники.

Став точкой соприкосновения землеройной машины с материалом, добываемым на карьерах или в шахтах, элементы износа теперь выполняют не только функцию защиты от износа и деформации, но и обеспечивают более эффективное взаимодействие с грунтом. Это облегчает перемещение грунта, его разрыхление и проникновение в слои земли.

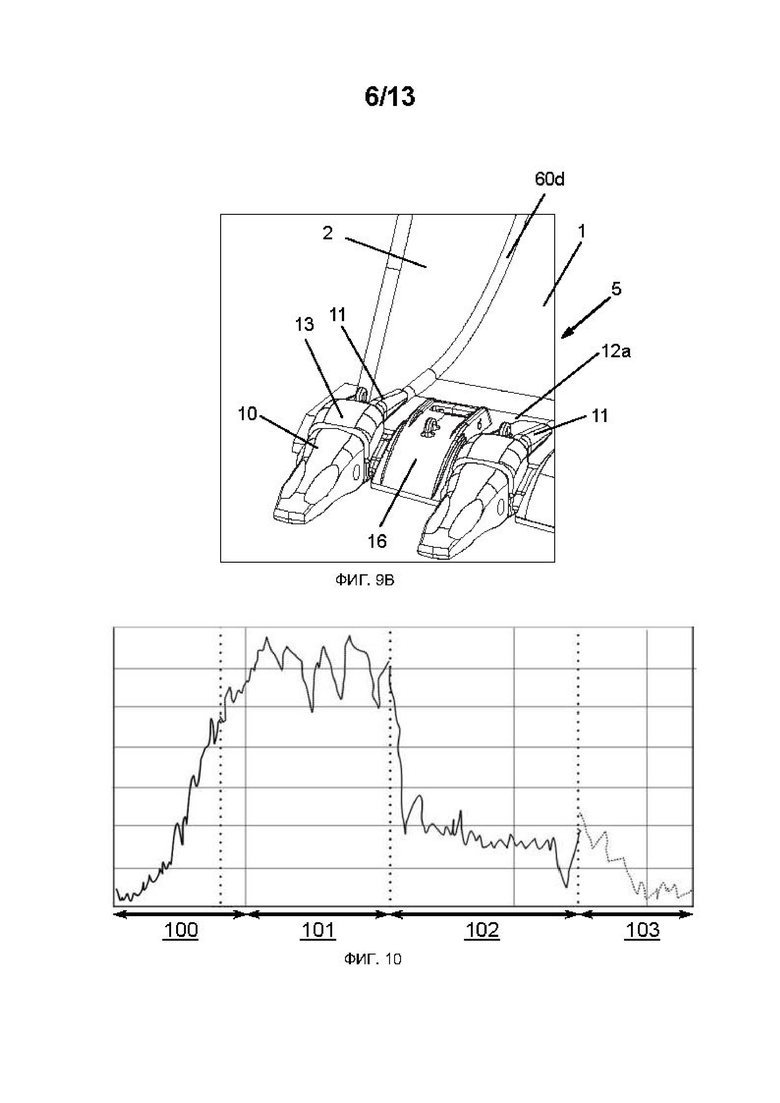

На рабочих органах обычно располагается множество элементов износа, например, режущие кромки, адаптеры, зубья, защитные крышки и кожухи. Каждый из этих элементов износа принимает на себя мощное давление грунта, что создает на элементах износа крутящий момент. Поскольку разные элементы механически соединены друг с другом, указанное воздействие и крутящий момент передаются от одного элемента износа к другому. В зависимости от интенсивности воздействия и крутящего момента и с течением времени элементы износа в итоге ломаются и могут даже выпасть из рабочего органа. Сила воздействия особенно высока во время ударов, черпания и загрузки, как это показано на фиг. 10, где приведен пример изменения силы воздействия, измеренной одним датчиком в элементе износа во время рабочего цикла землеройной машины.

Замена элементов износа неизбежна, но крайне важно своевременно определить момент необходимости замены, чтобы избежать повреждения самих рабочих органов и попадания сломанных элементов износа в грунт, загружаемый этими рабочими органами. Более того, большое значение имеет профилактическое техническое обслуживание и правильная эксплуатация машины для снижения частоты замены элементов износа. Профилактическое техническое обслуживание повышает безопасность эксплуатации, экономит время и средства, позволяя использовать весь потенциал машины при проведении земляных работ. Оптимизированное управление элементами износа обеспечивает более высокую эффективность машины, особенно в плане ее эксплуатационной готовности, что достигается за счет сокращения простоев по причине внепланового ремонта или замены элементов износа. Кроме того, мгновенное получение данных о нагрузках, действующих на элементы износа, позволяют повысить производительность машины за счет оптимизации взаимодействия рабочих органов с грунтом.

Соответственно, для улучшения работы машины необходимо знать, как изнашиваемые элементы ведут себя в течение всего срока службы, когда машина находится в эксплуатации. Это означает, что важно знать не только интенсивность нагрузки или усилий, воздействию которых подвергаются элементы износа, но и направление их приложения к элементам износа и точки приложения таких нагрузок или усилий.

Эти физические величины могут измеряться датчиками, но поскольку они располагаются в элементах износа, результаты измерений должны передаваться в другие части машины, такие как блок управления или кабина, или даже за ее пределы, например, в центр управления. При этом передача должна быть полной и достаточно быстрой, чтобы обеспечить реакцию в реальном времени или почти в реальном времени. Это означает, что необходимо получать достаточный объем данных, а задержка при их приеме должна быть значительно меньше секунды (например, 100 мс или даже меньше). В противном случае реакция на проблему, возникшую при взаимодействии с грунтом, может быть получена только после того, как элементы износа или другая часть машины (например, гидравлическая система) уже будут повреждены.

Из-за ограничений по пространству и сложности установки передача результатов измерений осуществляется беспроводным способом: радиочастотная электроника устанавливается вместе с датчиком, а результаты измерений датчика затем передаются в виде сигналов электромагнитных волн с помощью антенны.

Поскольку в машине установлен не один элемент износа, должны измеряться и передаваться физические величины по большинству элементов износа (или каждому из них). Это связано с тем, что каждый элемент износа подвергается мгновенной нагрузке, отличной от нагрузки, действующей на другие элементы износа. Хотя беспроводная система может быть предусмотрена для каждого датчика, результаты измерений всех датчиков должны передаваться в короткие промежутки времени, чтобы можно было отслеживать работу машины и предпринимать корректирующие действия (при необходимости) в (почти) реальном масштабе времени.

Одновременное осуществление множества передач в пределах одного частотного диапазона, особенно с учетом строгих требований к передаче данных, а также ограниченной ширины полосы пропускания и мощности излучения из-за регламентации электромагнитного спектра, делает беспроводную систему не полностью масштабируемой. Но, что еще более важно, передачи зачастую оказываются ненадежными из-за проблем, обусловленных наложением друг на друга сигналов электромагнитных волн и потерями, которые должны быть компенсированы с тем, чтобы приемное устройство могло получать данные без ошибок.

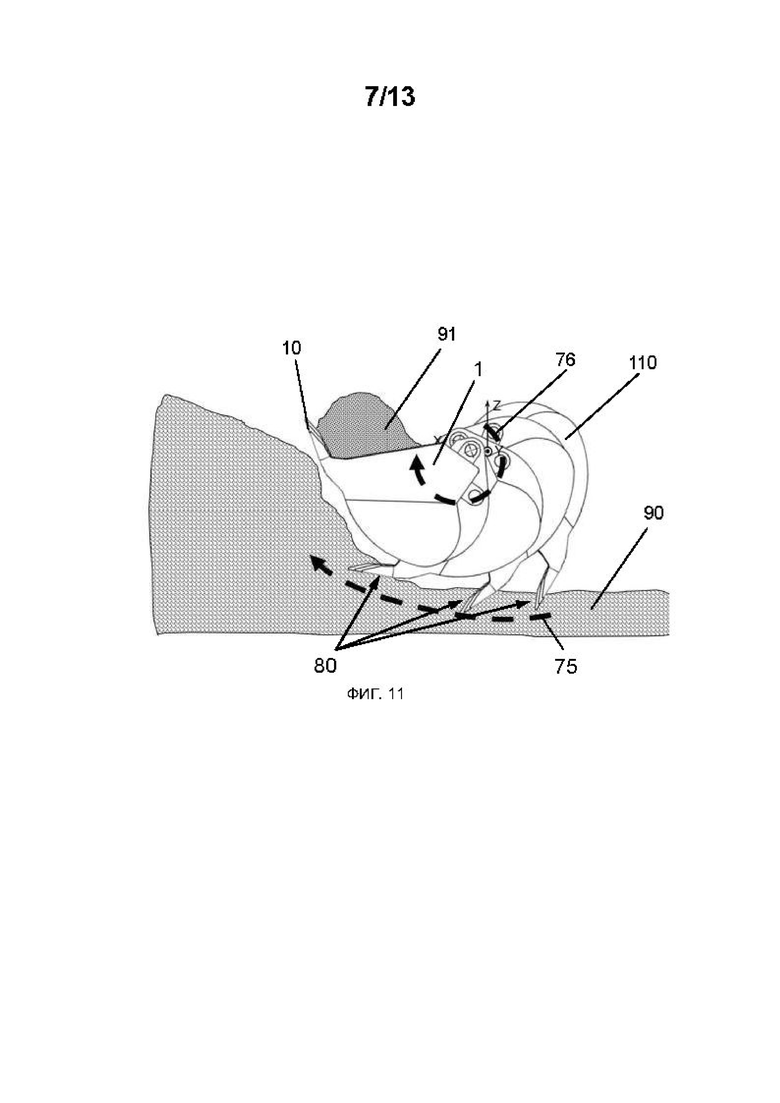

Что касается потерь при передаче, то наиболее сложные с механической точки зрения операции (проникновение в грунт, черпание и загрузка) связаны с погружением элементов износа и рабочих органов в грунт. Датчики и радиочастотная электроника также погружаются в грунт, оказываясь полностью или частично погребенными этим грунтом. Погружение в грунт увеличивает потери при распространении электромагнитных волн. На эти потери также влияют свойства грунта, такие как его тип и влажность, а также погодные условия (например, дождь и снег и прочие факторы подобного рода увеличивают потери). К примеру, на частоте 2,4 ГГц потери на каждые 10 сантиметров погружения антенны радиочастотной электроники составляют 5,6 дБ для сухого грунта и 27,0 дБ для влажного грунта. Обычно при операциях по загрузке глубина погружения антенны составляет несколько десятков сантиметров или даже метров (как показано, например, на фиг. 11с изображением рабочего органа); и поэтому очевидно, что в таких условиях потери при распространении сигнала становятся существенными.

Для компенсации потерь антеннам необходимо излучать с большей мощностью, что, в свою очередь, увеличивает их энергопотребление. Потери еще больше возрастают, когда антенна (вместе с датчиком) находится глубже внутри элемента износа, т.е. более защищена им, что желательно для предотвращения сбоев в работе радиочастотной электроники и датчика из-за нагрузки, действующей на элемент износа, и попадания на них посторонних предметов или мелких частиц.

Повышенное энергопотребление становится проблемой не только из-за того, что низкое энергопотребление более экологично, но и потому, что беспроводные системы содержат источники питания, такие как аккумуляторные батареи, мощность которых ограничена. Поскольку источники питания разряжаются быстрее, их замена происходит чаще; следовательно, простои в работе машины также происходят чаще. Кроме того, отработанные аккумуляторные батареи требуют надлежащей утилизации и переработки.

Таким образом, беспроводные системы оказываются проблематичными в плане обеспечения надежной и своевременной передачи результатов измерений, важных для надлежащей работы землеройной машины, особенно в самые критические моменты эксплуатации, а также тогда, когда необходимо контролировать больше элементов износа. Ограничения беспроводных систем проявляются особенно остро, когда из-за интенсивной эксплуатации элементов износа необходимо передавать и/или получать данные с датчиков, установленных на множестве элементов износа. С ростом числа датчиков в каждом элементе износа или с увеличением общего количества элементов износа (в зависимости от размера рабочего органа и/или особенностей грунта) возрастает и общая вероятность ошибок в передаче пакетов данных. При возникновении такой проблемы, а также при необходимости выполнений каких-либо корректирующих действий на основании данных с датчиков, такое корректирующее действие либо запаздывает, либо решение о нем принимается на основе неполной информации. Оба варианта могут привести к сбоям в работе машины или ее компонентов, необратимым повреждениям и другим последствиям подобного рода.

Проводные системы нелегко встраивать в рабочие органы из-за создаваемых ими конструктивных проблем. Проводка будет отходить от устройства, которое передает или принимает данные или подает электроэнергию, проходя через большую часть рабочего органа и/или элементов износа. Способ монтажа проводки в одном компоненте машины напрямую влияет на то, как она будет смонтирована в других компонентах машины, а также на то, как с этими компонентами следует обращаться при монтаже, ремонте и замене проводки. Последние задачи оказываются сложными для выполнения, если требуют трудоемкой и кропотливой разборки компонентов, что увеличивает время, в течение которого машина должна находиться в состоянии простоя. Другое конструктивное ограничение связано с тем, что проводка может мешать другим компонентам машины и потенциально ограничивать амплитуду движения рабочих органов.

Патент KR 2015 0001127 A описывает экскаватор, содержащий: подвижную часть; управляющую часть, установленную в подвижной части; часть стрелы, которая установлена в управляющей части и сгибается под действием цилиндра; часть ковша, которая установлена в части стрелы и помещает вынутый материал; часть источника питания, которая подает питание, будучи подключенной к управляющей части и установленной в части ковша; и часть зуба, прикрепленную к концевой части ковша, которая выкапывает вынимаемый объект и контролирует температуру, тем самым выполняя выемку путем размораживания замороженного вынимаемого объекта. В этом случае единственный предусмотренный провод не предназначен для передачи данных.

Патент CN 111 074 956 A раскрывает устройство ультразвукового вибрационного типа для выкапывания мерзлого грунта. Устройство содержит зубья ковша. Ультразвуковой вибрационный преобразователь установлен внутри зубьев ковша и дополнительно соединен с источником питания. Устройство ультразвукового вибрационного типа для выкапывания мерзлого грунта содержит ультразвуковой вибрационный преобразователь, гидравлические машины и ультразвуки объединены, гарантируется достаточная мощность вибрации в направлении резания мерзлого грунта, а тепловое воздействие, механическое воздействие и кавитационное воздействие, возникающие при взаимодействии ультразвуковых волн и среды в процессе передачи ультразвуковых волн, могут значительно снизить сопротивление копанию грунта. В этом случае предусмотренная проводка предназначена только для ультразвуковой вибрации, а не для передачи данных.

Патент SU 380801 раскрывает зубья землеройной машины с перфорированными стенками, которые имеют ступенчатую форму в продольном сечении, для размещения стаканов, к которым могут быть прикреплены тензодатчики сопротивления.

Патент RU 2645689 C1 раскрывает систему обнаружения и определения местоположения зубьев тяжелой машины, добавляя радиочастотные идентификационные метки (RFID) к металлическим зубьям, чтобы определить, когда металлический зуб больше не находится на ковше тяжелой машины. RFID-метки могут сообщать информацию об износе находящемуся поблизости считывателю RFID.

Патент WO 2016/131015 раскрывает устройство и систему для идентификации и мониторинга характеристик, таких как идентификация детали, наличие, состояние, использование и/или производительность землеройных изделий, таких как землеройные инструменты, износостойкие пластины, ковши, поддоны грузовиков и т. п., используемых на различных видах землеройного оборудования. Как часть системы, устройство мониторинга для интерфейса человек-машина может быть расположено в кабине оборудования или удаленно от оборудования.

Патент US 2017/0138019 A1 раскрывает систему с тяжелым зубом машины, который имеет индикатор износа, включенный в зуб. Индикатор износа включает в себя проводящий наконечник, расположенный между рабочим концом зуба и внешним корпусом, и электрически соединяет внешний корпус и внутренний сердечник, образуя электрическую цепь. Система также включает в себя передатчик, включенный в зуб или внешний по отношению к тяжелой машине.

Патентный документ US 2017/0138019 A1 раскрывает систему определения срока службы износа, использующую методы неразрушающего тестирования для определения того, когда инструменты для работы с грунтом изнашиваются и достигают конца своего срока службы. Система определения срока службы износа включает в себя корпус датчика износа и узел датчика износа, встроенный в корпус GET. Узел датчика износа выводит сигналы датчика расстояния в направлении корпуса датчика износа и определяет наличие или отсутствие корпуса датчика износа на основе отраженных сигналов датчика расстояния, полученных в узле датчика износа. Узел датчика износа может передавать сообщение о замене GET, когда он больше не обнаруживает наличие корпуса датчика износа.

Существует потребность либо в передаче результатов измерений с датчиков, расположенных в рабочих органах, таким образом, чтобы при этом обеспечивалась надежная и быстрая передача данных, либо в таком способе запитывания этих датчиков, при использовании которого количество простоев машины для ее технического обслуживания было бы сведено к минимуму, либо и в том и в другом. Что касается первого варианта, то это позволяет более эффективно эксплуатировать самоуправляемые, т.е. автономные землеройные машины, за счет наличия большего количества данных, получаемых с меньшей задержкой.

Краткое раскрытие настоящего изобретения

Описанные ниже аспекты настоящего изобретения решают задачу, по меньшей мере, частичного устранения указанных выше проблем.

Первый аспект настоящего изобретения относится к сборному узлу для землеройной машины, содержащему:

первый элемент и второй элемент, соединенный с первым элементом, при этом первый элемент представляет собой элемент износа рабочего органа, а второй элемент представляет собой рабочий орган или режущую кромку рабочего органа, причем первый элемент содержит: первую полость, выполненную с возможностью размещения в ней, по меньшей мере, одного датчика, и канал, выполненный с возможностью прокладки в нем, по меньшей мере, одного электрического провода; и

по меньшей мере, один электрический провод, причем один или несколько электрических проводов из числа указанного, по меньшей мере, одного электрического провода вводятся, как в канал, так и в первую полость, и подсоединяются ко второму элементу.

Сборный узел, который выполнен с возможностью соединения с землеройной машиной, в частности, например, с ее рабочим органом (в этом случае вторым элементом служит режущая кромка) или рукоятью (в этом случае вторым элементом служит рабочий орган), снабжен одним или несколькими элементами износа, в которых могут располагаться датчики, предназначенные для измерения физических величин или параметров. При этом датчики выполнены с возможностью выполнения, по меньшей мере, одной из таких операций, как передача данных на устройства и получение электрической энергии от устройств, расположенных за пределами рабочего органа, причем эти операции совершаются с использованием одного или нескольких проводных соединений.

Проводное соединение/соединения обеспечивают возможность передачи данных без каких-либо помех, которые причиняют особенно много затруднений во время работы землеройной машины. Это тем более актуально в определенные моменты, например, когда машина врезается в грунт с погружением в него рабочего органа, поскольку эти моменты критическим образом влияют на работоспособность элементов износа и рабочего органа из-за нагрузки, оказываемой на них землей. На величину нагрузки также влияет траектория движения и угол атаки элементов износа и рабочих органов, и поэтому своевременный прием данных позволяет корректировать (или не корректировать) работу машины и рабочих органов. Проводное соединение/соединения также обеспечивают возможность запитывания датчиков от источника питания, не находящегося в непосредственной близости от них и не входящего в состав первого элемента.

Канал сформирован так, что один или несколько электрических проводов проходят через него, не оказывая никакого влияния или оказывая минимальное влияние на маневренность рабочего органа, в частности, на то, каким образом рабочий орган перемещается и поворачивается. В противном случае один или несколько электрических проводов могут мешать движению рабочих органов, цепляясь за их поверхности или за компоненты машины, такие как рукоять, стрела и т.д. Это может привести к ограничению подвижности рабочего органа, если только он в итоге не перережет или не порвет провода своим движением.

Ограничение движений, которые могут совершать рабочие органы, приводит к снижению производительности землеройной машины, не говоря уже о том, что это усложняет ее эксплуатацию. Под ограничением движений подразумевается уменьшение рабочей зоны рабочих органов (иначе говоря, рабочие органы обладают более ограниченным диапазоном движений).

В некоторых вариантах осуществления настоящего изобретения канал отходит от первой полости.

Канал отходит от первой полости таким образом, что один его конец располагается внутри объема первой полости или примыкает к первой полости. Такое расположение обеспечивает защиту, по меньшей мере, одного электрического провода, по меньшей мере, в месте выполнения соединения, где, по меньшей мере, один электрический провод подключается к датчику.

Примыкание конца к первой полости означает, что этот конец отстоит от отверстия, образующего первую полость, на расстояние не более 5,08 сантиметра (или 2,0 дюйма), а в предпочтительном варианте - не более 2,54 сантиметра (или 1,0 дюйм); при этом указанное расстояние равно нулю, когда конец находится в объеме первой полости. За счет уменьшения указанного расстояния, по меньшей мере, один электрический провод будет меньше мешать другим элементам элемента износа или второму элементу при соединении с ним; при этом дополнительно обеспечивается возможность уменьшения длины, по меньшей мере, одного провода.

В некоторых вариантах осуществления настоящего изобретения один или несколько электрических проводов из числа, по меньшей мере, одного электрического провода дополнительно крепятся к первому элементу. В некоторых вариантах осуществления настоящего изобретения предусмотрено, что для прикрепления к первому элементу один или несколько электрических проводов крепятся, по меньшей мере, к первой полости. В некоторых вариантах осуществления настоящего изобретения один или несколько электрических проводов крепятся, по меньшей мере, к поверхности первого элемента, отличной от первой полости.

Крепление к первому элементу еще больше снижает вероятность ослабления электрического провода/проводов во время работы машины, что может привести к выходу из строя электрического провода/проводов или помешать рабочему органу и, таким образом, уменьшить его рабочую зону.

В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, часть канала содержит, по меньшей мере, один из следующих элементов: сквозное отверстие, выполненное в первом элементе; сквозное отверстие, выполненное в материале, по меньшей мере, частично заполняющем первую полость; и прорезь, выполненную, по меньшей мере, на одной поверхности первого элемента. В некоторых вариантах осуществления настоящего изобретения разные части канала содержат одно или несколько сквозных отверстий и/или прорезей.

Сквозное отверстие направляет как минимум один провод ко второму компоненту через поверхность, отличную от той, где сформирована первая полость. Это обеспечивает защиту, по меньшей мере, одного провода и позволяет использовать для его размещения отдельное пространство, которое может быть менее пригодным для считывания различных физических величин или параметров из-за своего расположения. Сквозное отверстие может быть сформировано в самом первом элементе или в материале, по меньшей мере, частично заполняющем первую полость и предназначенном для защиты датчика и любой другой встроенной в него электроники. Этот материал может быть введен методом заливки.

Прорезь направляет, по меньшей мере, один провод ко второму элементу через поверхность, где сформирована первая полостью. Прорезь также защищает, по меньшей мере, один провод, так как этот провод/провода располагаются не непосредственно на поверхности первого элемента, а в углублении.

В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, один конец канала располагается на первой поверхности первого элемента напротив второй поверхности, выполненной с возможностью размещения на ней второго элемента или вхождения в зацепление со вторым элементом.

Поскольку, по меньшей мере, часть канала (содержащая один его конец) проходит через внешнюю поверхность первого элемента, по меньшей мере, один электрический провод может быть защищен, даже если первая полость располагается на внешней поверхности первого элемента. Это также обеспечивает возможность размещения датчика на внешней поверхности.

Кроме того, такое расположение канала позволяет выполнять работы по монтажу и техническому обслуживанию, по меньшей мере, одного электрического провода без необходимости разборки сборного узла и/или всего рабочего органа. Это особенно актуально в некоторых шахтах, где по соображениям безопасности операторам запрещено находиться под нависающими рабочими органами. Например, если один или несколько проводов выходят из строя во время работы машины, оператор может проверить их состояние и отремонтировать или заменить провода новыми. Такое расположение также удобно с точки зрения проведения измерений, поскольку соответствующие части первого элемента подвержены воздействию механических напряжений, а именно однородным деформациям, которые можно измерить с помощью, по меньшей мере, одного датчика.

Более того, указанная часть канала может располагаться на массивной части первой поверхности, тем самым оказывая меньшее влияние на сопротивление первого элемента. Это особенно актуально в тех случаях, когда первым элементом служит адаптер.

В некоторых вариантах осуществления настоящего изобретения первая полость образована на первой поверхности.

Расположение датчика на внешней поверхности первого элемента позволяет измерять некоторые параметры или измерять их с большей точностью, чем при расположении датчика на внутренней поверхности первого элемента. Например, это дает возможность установить тип материала, в который осуществляется врезка, его влажность и прочие параметры подобного рода. Кроме того, как и в случае с проводами, расположение первой полости на внешней поверхности упрощает доступ к датчику для оператора, выполняющего его установку и техническое обслуживание. Если первая полость располагается на внутренней поверхности, то для получения доступа к датчику обычно требуется сначала выполнить демонтаж и отделение одного или нескольких элементов износа.

В некоторых вариантах осуществления настоящего изобретения вторым элементом служит режущая кромка; при этом сборный узел дополнительно содержит третий элемент, причем третий элемент представляет собой рабочий орган; а, по меньшей мере, один электрический провод дополнительно крепится, по меньшей мере, к одной поверхности третьего элемента.

Проводка тянется от элемента износа к рабочему органу, проходя через другой элемент износа, в частности, через режущую кромку. Это означает, что проводка не ограничена только тем, что она доходит до элементов износа, непосредственно прилегающих к рабочим органам, а может доходить до элементов износа, соединенных с другими элементами износа. Таким образом, считывание данных может осуществляться на удалении от рабочих органов и при контакте элементов износа с землей. В таких элементах износа обычно остается еще меньше места для размещения таких устройств, как антенны и аккумуляторные батареи. Проблема беспроводной передачи и приема данных в этих элементах износа становится еще более острой.

В некоторых вариантах осуществления настоящего изобретения элемент износа включает в себя один из следующих элементов: адаптер, литой конус, приварной конус и защитный кожух. Как известно специалистам в данной области техники, литой конус представляет собой элемент износа, состоящий из посадочной части для соединения с другим элементом износа, например, зубом; и крепежной части для соединения литого конуса с режущей кромкой.

В некоторых вариантах осуществления настоящего изобретения элемент износа включает в себя адаптер, а канал проходит, по меньшей мере, от первого элемента до второго элемента, предпочтительно - через верхнюю поверхность этих двух элементов; при этом на поверхности первого элемента и/или второго элемента имеется отверстие. В этих вариантах осуществления настоящего изобретения, по меньшей мере, один электрический провод проходит через отверстие, достигая соединительной области, где режущая кромка соединяется с рабочим органом; а/или канал дополнительно доходит до отверстия, выполненного на поверхности первого элемента и/или второго элемента, достигая соединительной области.

Электрическая проводка может быть подведена к рабочему органу и другим частям машины через соединительную область, которая представляет собой границу между режущей кромкой и рабочим органом. Электрическая проводка предпочтительно достигает нижней части рабочего органа, заходя в соединительную область.

В соединительной области проводка может располагаться таким образом, что она будет проходить в направлении, поперечном рабочему органу, доходя до одной из двух боковых кромок рабочего органа. Кроме того, в некоторых вариантах осуществления настоящего изобретения сборный узел дополнительно содержит защитное устройство, которое крепится к соединительной области для предотвращения контакта, по меньшей мере, одного электрического провода с землей. Защитное устройство может проходить вдоль части или вдоль всей соединительной области в направлении, поперечном рабочему органу, для защиты, по меньшей мере, одного электрического провода и других компонентов (если таковые имеются) при их прокладке в направлении боковой кромки рабочего органа.

В некоторых вариантах осуществления настоящего изобретения элемент износа включает в себя литой конус или приварной конус; каналом служит первый канал; второй элемент представляет собой режущую кромку; а первый и/или второй элемент содержат второй канал, который проходит, по меньшей мере, через первый и/или второй элементы; в частности, он отходит, по меньшей мере, от одной из частей или концов первого канала и доходит до углубления или паза на заднем конце режущей кромки. В этих вариантах осуществления настоящего изобретения, по меньшей мере, один электрический провод проходит через оба канала из числа первого и второго каналов, доходя до углубления или паза.

Электрическая проводка проходит через второй канал, который сформирован внутри первого элемента и/или второго элемента. Первый канал соединяется со вторым каналом, чтобы ввести в него электрическую проводку и достичь углубления или паза на режущей кромке, обычно расположенного на ее нижней стороне. При этом каждый конус имеет соответствующее углубление или паз на заднем конце режущей кромки, причем это углубление или паз обычно совмещен или по существу совмещен с соответствующим конусом.

Углубления или пазы представляют собой утопленные участки в режущей кромке, которые характеризуются наличием свободного пространства, через которое может пройти, по меньшей мере, один электрический провод, и обеспечивают определенную защиту от воздействия материала, врезка в который осуществляется во время работы машины. Однако в некоторых вариантах осуществления настоящего изобретения элемент износа дополнительно содержит защитное устройство, которое крепится к углублению или пазу для дополнительной защиты, по меньшей мере, одного электрического провода и других компонентов (если таковые имеются) от контакта, например, с землей.

В некоторых вариантах осуществления настоящего изобретения второй элемент содержит один или несколько третьих каналов, причем каждый канал из числа третьих каналов проходит между соответствующей парой соседних углублений или пазов. В этих вариантах осуществления настоящего изобретения, по меньшей мере, один электрический провод проходит, по меньшей мере, через один канал из числа одного или нескольких третьих каналов, предпочтительно до тех пор, пока соответствующий провод не достигнет углубления или паза углового конуса, то есть конуса, расположенного ближе всего к одному из краев режущей кромки и рабочего органа.

Электрическая проводка может быть проложена до боковой стороны рабочего органа с использованием одного или нескольких третьих каналов, проходящих в направлении, поперечном рабочему органу. От боковой стороны электрическая проводка предпочтительно прокладывается к верхней части рабочего органа и другим частям машины.

В некоторых вариантах осуществления настоящего изобретения в каждый канал из числа вторых каналов и/или в каждый канал из числа третьих каналов вводится одна или несколько защитных трубок.

Электрическая проводка проходит как через канал, так и через защитную трубку, что уменьшает риск повреждения провода/проводов.

В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, часть канала первого элемента дополнительно проходит через полость между одной или несколькими первыми поверхностями первого элемента и одной или несколькими вторыми поверхностями второго элемента.

Проводка проходит через пространство, образовавшееся между двумя указанными элементами после их соединения друг с другом, что защищает ее от износа благодаря наличию одного элемента из числа первого и второго элемента, который будет касаться земли, а не, по меньшей мере, одного провода. Это достигается без необходимости формирования дополнительных полостей на элементах. Таким образом, по меньшей мере, один провод использует преимущества соединения элементов и образовавшегося между ними пространства для протяжки и дальнейшей прокладки к другим частям машины.

В некоторых вариантах осуществления настоящего изобретения второй элемент содержит канал, выполненный с возможностью размещения в нем, по меньшей мере, одного электрического провода. В некоторых вариантах осуществления настоящего изобретения канал первого элемента располагается таким образом, что его конец контактирует с концом канала второго элемента.

Второй элемент может включать в себя свой собственный канал для прокладки одного или нескольких электрических проводов.

В некоторых вариантах осуществления настоящего изобретения сборный узел дополнительно содержит одно или несколько защитных приспособлений, которые крепятся, по меньшей мере, к одной поверхности первого или второго элемента; при этом, по меньшей мере, одна поверхность и одно или несколько защитных приспособлений имеют такую форму, что, по меньшей мере, между одной поверхностью и каждым защитным приспособлением из числа одного или нескольких защитных приспособлений образуется вторая полость; и, по меньшей мере, в одну полость из числа вторых полостей вводится один или несколько проводов из числа, по меньшей мере, одного электрического провода.

Каждое защитное приспособление выполнено с возможностью защиты проводки или тройникового соединителя, описанного ниже, который входит в состав сборного узла согласно некоторым вариантам осуществления настоящего изобретения. Каждое защитное приспособление закрывает собой часть, по меньшей мере, одного провода, проходящего по поверхности, по меньшей мере, одного из элементов. Таким образом, оно подвергается износу или закрывает собой тройниковый соединитель. Каждое защитное приспособление, предпочтительно выполненное из стали, а в предпочтительном варианте из стали, пригодной для сварки и устойчивой к износу, такой как сталь марки Hardox 500, крепится к поверхности таким образом, чтобы закрывать собой проводку или тройниковый соединитель. Для этого защитные приспособления имеют такую форму, которая способствует образованию второй полости, через которую проходит провод, или в которой располагается тройниковый соединитель.

В некоторых вариантах осуществления настоящего изобретения сборный узел дополнительно содержит множество первых элементов.

В некоторых вариантах осуществления настоящего изобретения второй элемент соединен с множеством первых элементов; сборный узел дополнительно содержит N-oe количество тройниковых соединителей, причем N представляет собой число, равное или превышающее количество первых элементов из числа множества первых элементов, минус один; N-oe количество тройниковых соединителей электрически соединено между собой по каскадной схеме; по меньшей мере, один электрический провод содержит, по меньшей мере, столько же электрических проводов, сколько первых элементов предусмотрено во множестве первых элементов; а каждый электрический провод электрически соединен с одним тройниковый соединителем из N-ого числа тройниковых соединителей. В некоторых вариантах осуществления настоящего изобретения, в которых сборный узел содержит одно или несколько защитных приспособлений, по меньшей мере, одно защитное приспособление закрывает собой один тройниковый соединитель таким образом, что каждый тройниковый соединитель оказывается внутри второй полости.

Использование тройниковых соединителей, соединенных по каскадной схеме, позволяет осуществлять распределенную прокладку проводки до разных первых элементов с меньшим общим количеством проводов. Каждый тройниковый соединитель соединяет три отдельных провода. При этом соединение между тройниковыми соединителями осуществляется таким образом, что каждый из них, кроме первого и последнего, одновременно подключается к двум другим. От каждого тройникового соединителя может отходить по одному проводу к одному первому элементу. Поскольку последний тройниковый соединитель не подключен к двум другим, два его свободных вывода могут быть использованы для подсоединения проводки к двум первым элементам.

Тем не менее, следует отметить, что для подключения первых элементов возможны и другие конфигурации тройникового соединителя, которые также входят в объем настоящего изобретения; например, число N может быть равно количеству первых элементов, а каждый тройниковый соединитель может быть соединен лишь с одним первым элементом.

Каскадная конфигурация особенно подходит для шинной передачи данных.

В некоторых вариантах осуществления настоящего изобретения в соединительной области располагается N-oe количество тройниковых соединителей.

В некоторых вариантах осуществления настоящего изобретения каждый тройниковый соединитель из числа N-ого количества тройниковых соединителей располагается в соответствующем углублении или пазу.

Соединительная область и углубление или паз обеспечивают наличие свободного пространства для размещения в нем электрической проводки и тройниковых соединителей. Кроме того, эти места защищены от контакта с материалом, в который осуществляется врезка, что снижает риск повреждения тройниковых соединителей.

Расположение тройниковых соединителей в соединительной области или углублениях позволяет одновременно выполнять подключение электрической проводки и ее прокладку к боковой стороне рабочего органа, откуда проводка может быть протянута к другим частям машины.

В некоторых вариантах осуществления настоящего изобретения сборный узел дополнительно содержит дополнительный элемент (например, третий элемент или четвертый элемент), причем дополнительный элемент представляет собой элемент износа, выполненный с возможностью крепления к первому элементу и перекрытия первой полости.

Первая полость может располагаться таким образом, что дополнительный элемент также выполняет функцию защиты датчика/датчиков внутри полости и электрической проводки, располагающейся в полости.

В некоторых вариантах осуществления настоящего изобретения сборный узел дополнительно содержит, по меньшей мере, один датчик, причем каждый датчик из числа, по меньшей мере, одного датчика вводится в одну первую полость. В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, один датчик или каждый датчик из числа, по меньшей мере, одного датчика выполнен с возможностью считывания, по меньшей мере, одного или нескольких следующих параметров: деформации, износа, давления, температуры, ускорения, положения (например, по GPS (глобальной системе позиционирования)), материала/грунта (для его идентификации) и выпадения элемента износа.

Результаты измерений датчика, или обработанные (если датчик включает в себя вычислительное устройство, выполненное с возможностью обработки результатов измерений и выдачи данных, полученных в ходе обработки), или нет, могут быть переданы на другие части сборного узла или машины с помощью проводки. В альтернативном варианте или дополнительно, по меньшей мере, один датчик получает питание через проводку.

В некоторых вариантах осуществления настоящего изобретения канал содержит отверстие, максимальный размер которого не превышает 1,27 сантиметра.

Максимальный размер его отверстия не превышает 1,27 сантиметра (т.е. полдюйма), а в предпочтительном варианте - не превышает 1,0 сантиметр. Таким образом, механические свойства первого элемента максимально близки к тем, которыми бы он характеризовался, если бы не было канала. В контексте настоящего изобретения максимальный размер отверстия относится к наибольшему диаметру или длине (последнее применяется, если отверстие не окружное) среди всех поперечных сечений канала.

В некоторых вариантах осуществления настоящего изобретения один или несколько электрических проводов крепятся ко второму элементу и (в некоторых вариантах осуществления настоящего изобретения, в которых один или несколько электрических проводов также крепятся к первому элементу) к первому элементу с помощью одного из следующих методов: адгезивное соединение (например, с использованием силикона); размещение внутри защитного приспособления, описанного выше; размещение в полости, образованной между двумя элементами; или за счет силы трения между электрическим проводом и элементом, к которому он крепится.

Второй аспект настоящего изобретения относится к землеройной машине, содержащей один или несколько сборных узлов согласно первому аспекту настоящего изобретения.

Землеройная машина содержит рабочий орган, который защищен сборным узлом и обладает возможностью измерения параметров и величин с помощью датчиков, размещенных в одном или нескольких элементах износа сборного узла. Более того, благодаря сборному узлу, результаты измерений датчиков могут надежно передаваться в различные части машины с высокой скоростью и пропускной способностью и без каких-либо помех. При этом датчики могут получать питание без необходимости размещения аккумуляторных батарей внутри самого сборного узла.

В некоторых вариантах осуществления настоящего изобретения машина дополнительно содержит: панель подключения проводов; и блок управления, электрически соединенный с панелью подключения проводов; при этом один из концов одного или нескольких электрических проводов из числа, по меньшей мере, одного электрического провода электрически соединен с панелью подключения проводов; и один из концов одного или нескольких электрических проводов из числа, по меньшей мере, одного электрического провода электрически соединен с одним или несколькими датчиками одного или нескольких сборных узлов, в результате чего обеспечивается возможность передачи данных между каждым подключенным датчиком и блоком управления.

Панель подключения проводов упрощает управление проводкой и ее прокладку в направлении разных частей машины, включая сборный узел. Это, в свою очередь, еще больше снижает ограничения в возможных маневрах, которые могла бы вызвать суженная рабочая зона рабочего органа. Это достигается за счет того, что проводка не мешает рабочему органу и другим частям машины, таким как рукоять, стрела и т.п.

Панель подключения проводов может располагаться на рабочем органе, предпочтительно на его внешней стороне и на поверхности, прилегающей или располагающейся в непосредственно близости (например, на расстоянии не более 2 метров, 1 метра или даже меньше) от места соединения рабочего органа с рукоятью машины. Панель подключения проводов может быть также размещена на самой рукояти.

В некоторых вариантах осуществления настоящего изобретения каждый подключенный датчик выполнен с возможностью передачи и/или приема данных со скоростью, равной или превышающей 512 кбит/с.

В этом смысле один или несколько электрических проводов предпочтительно образуют шинную конфигурацию, при этом передача и прием данных осуществляются по шинному протоколу, такому как, например, Modbus. Это позволяет экономически эффективно подключить к землеройной машине несколько датчиков, обеспечивая для каждого датчика скорость передачи данных 512 кбит/с или даже выше при протяженности кабеля до 100 метров и более. Шиной управляет блок управления.

Шиной управляет либо блок управления, который соединен с электрическим проводом/проводами и выполнен с возможностью передачи и/или приема данных, либо отдельный контроллер машины. В предпочтительном варианте управление осуществляется таким образом, чтобы нагрузка на шину составляла от 60% до 80% от ее максимальной пропускной способности (включая конечные точки). Такая конфигурация, оставляющая часть пропускной способности свободной, снижает количество коллизий между пакетами, предотвращая потерю пакетов и/или минимизируя общий коэффициент пакетных ошибок.

В беспроводных системах для землеройных машин надежность передачи данных на упомянутых выше скоростях низкая, и она еще больше снижается с увеличением количества датчиков и/или скорости передачи. В беспроводных системах количество датчиков ограничено из-за количества пакетов, которые не доходят до приемного устройства или доходят с ошибками. В некоторой степени решить эту проблему в беспроводных системах можно несколькими способами: путем увеличения мощности передачи (но при этом проблемой может стать ограниченная полоса пропускания канала); путем уменьшения количества датчиков; или путем передачи меньшего количества данных за единицу времени. Все эти варианты имеют существенные недостатки, и далее перечислены лишь некоторые из них: требуются более мощные аккумуляторные батареи или более частая замена этих батарей; и становится доступно меньше данных для отслеживания работы машин.

В некоторых вариантах осуществления настоящего изобретения блок управления выполнен с возможностью управления землеройной машиной на основании данных, получаемых с каждого подключенного датчика.

Блок управления обрабатывает данные, получаемые с подключенных датчиков, которые - как было указано выше - располагаются в элементах износа, с тем, чтобы определить, как ведут себя элементы износа и рабочий орган, или каковы характеристики материала, в который осуществляется врезка. Проанализировав полученную информацию, блок управления выдает одну или несколько команд (если это необходимо по результатам измерений) для корректировки работы машины, например, одну или несколько следующих команд: отрегулировать силу, прилагаемую машиной; изменить угол атаки рабочего органа; и изменить траекторию движения рабочего органа.

Блок управления может содержать множество предварительно заданных пороговых значений и на их основе определять состояние элементов износа и рабочего органа, учитывая, как нагрузку, которую выдерживают каждый из этих элементов, так и износ, которому они подверглись к данному моменту времени. В зависимости от того, превышают ли значения усилия или износа, полученные от одного или нескольких датчиков, одно, несколько или все предварительно заданные пороговые значения (например, предварительно заданные пороговые значения чрезмерного усилия), и/или не лежит ли рассчитанное усилие ниже оптимального рабочего уровня (например, предварительно заданного порогового значения оптимального усилия), блок управления выдает те или иные команды.

Блок управления может содействовать работе оператора машины путем выдачи команд по автоматической настройке, регулировке и коррекции, по меньшей мере, одного из следующих параметров: усилия, прилагаемого машиной; угла атаки рабочего органа; и траектории движения рабочего органа. Эти команды помогают оператору выполнять работы по выемке и загрузке грунта самым оптимальным и продуктивным образом на основании пороговых значений, предварительно заданных в блоке управления, что позволяет снизить вероятность поломки элементов износа и/или рабочего органа или полностью избежать такой поломки. Это, в свою очередь, предотвращает незапланированные простои, что снижает стоимость перемещения одной тонны материала.

Способ осуществления настройки, регулировки и коррекции реализуется путем изменения усилия, прилагаемого к рабочему органу при его взаимодействии с грунтом (т.е. за счет изменения давления в цилиндрах гидросистемы); путем изменения угла атака, при котором рабочий орган входит в соприкосновение с грунтом во время его выемки и загрузки; и/или путем изменения траектории движения рабочего органа во время выемки и загрузки грунта; при этом последнее достигается за счет перемещения стрелы и рукояти машины.

Обработка данных, выполняемая блоком управления, предпочтительно предусматривает машинное обучение с тем, чтобы с течением времени можно было более точно определять состояние и работу элементов износа, а также, в необязательном варианте, машины, что, в свою очередь, обеспечивает возможность выдачи команд, лучше адаптированных к ситуация, в которой находятся элементы износа и машина. Для этого блок управления может использовать данные о работе элементов износа и/или машины за прошедшие периоды; входные данные от машины, получаемые во время работы машины; и/или свои данные за прошедшие периоды; и т.п.

Третий аспект настоящего изобретения относится к способу, который предусматривает:

размещение первого элемента, при этом первым элементом служит элемент износа для рабочего органа землеройной машины, причем элемент износа содержит первую полость, выполненную с возможностью размещения в ней, по меньшей мере, одного датчика, и канал, выполненный с возможностью прокладки в нем одного или нескольких электрических проводов;

соединение первого элемента со вторым элементом, причем второй элемент представляет собой рабочий орган или режущую кромку рабочего органа землеройной машины;

введение одного или нескольких датчиков из числа, по меньшей мере, одного датчика в первую полость;

электрическое соединение одного из концов одного или нескольких проводов из числа, по меньшей мере, одного электрического провода с одним или несколькими датчиками из числа, по меньшей мере, одного датчика;

введение, по меньшей мере, первой части одного или нескольких проводов в канал; и

прикрепление, по меньшей мере, второй части одного или нескольких проводов ко второму элементу.

Данный способ позволяет встраивать в элементы износа землеройной машины датчики, которые должны передавать результаты измерений и/или получать электропитание от различных частей машины, по меньшей мере, по одному электрическому проводу.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает прикрепление первой части и/или третьей части одного или нескольких проводов к первому элементу; например, к первой полости или к поверхности первого элемента, отличной от первой полости.

В некоторых из этих вариантов осуществления настоящего изобретения предложенный способ дополнительно предусматривает, по меньшей мере, частичное заполнение первой полости определенным материалом (например, смолой) методом заливки.

В некоторых вариантах осуществления настоящего изобретения канал отходит от первой полости.

В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, часть канала содержит, по меньшей мере, один из следующих элементов: сквозное отверстие, выполненное в первом элементе; сквозное отверстие, выполненное в материале, по меньшей мере, частично заполняющем первую полость; и прорезь, выполненную, по меньшей мере, на одной поверхности первого элемента.

В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, один конец канала располагается на первой поверхности первого элемента напротив второй поверхности, выполненной с возможностью размещения на ней второго элемента или вхождения в зацепление со вторым элементом.

В некоторых вариантах осуществления настоящего изобретения первая полость сформирована на первой поверхности.

В некоторых вариантах осуществления настоящего изобретения элемент износа включает в себя один из следующих элементов: адаптер, литой конус, приварной конус или защитный кожух.

В некоторых вариантах осуществления настоящего изобретения элемент износа включает в себя адаптер; канал проходит, по меньшей мере, от первого элемента ко второму элементу, предпочтительно через верхнюю поверхность двух элементов; первый элемент и/или второй элемент имеет отверстие, образованное на его поверхности. В этих вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает введение второй части или третьей части одного или нескольких проводов в отверстие для достижения соединительной области, где режущая кромка соединяется с рабочим органом. В альтернативном варианте или дополнительно канал доходит далее до отверстия, сформированного на поверхности первого элемента и/или второго элемента, достигая соединительной области.

В некоторых вариантах осуществления настоящего изобретения элемент износа включает в себя литой конус или приварной конус; каналом служит первый канал; второй элемент представляет собой режущую кромку; а первый и/или второй элемент содержат второй канал, который проходит, по меньшей мере, через первый и/или второй элементы; в частности, он отходит, по меньшей мере, от одной из частей или концов первого канала и доходит до углубления или паза на заднем конце режущей кромки. В этих вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает введение второй части или третьей части одного или нескольких проводов во второй канал вплоть до углубления или паза.

В некоторых вариантах осуществления настоящего изобретения второй элемент содержит один или несколько третьих каналов, причем каждый канал из числа третьих каналов проходит между соответствующей парой соседних углублений или пазов. В этих вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает введение второй части или третьей части одного или нескольких проводов, по меньшей мере, в один канал из числа одного или нескольких третьих каналов, предпочтительно до тех пор, пока соответствующий провод не достигнет углубления или паза углового конуса.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает введение одной или нескольких защитных трубок в каждый канал из числа вторых каналов и/или в каждый канал из числа третьих каналов.

В некоторых вариантах осуществления настоящего изобретения, по меньшей мере, одна часть канала первого элемента далее проходит через полость между одной или несколькими первыми поверхностями первого элемента и одной или несколькими вторыми поверхностями второго элемента, а, по меньшей мере, другая часть крепится ко второму элементу в полости, образованной между одной или несколькими первыми поверхностями и одной или несколькими вторыми поверхностями.

В некоторых вариантах осуществления настоящего изобретения второй элемент представляет собой режущую кромку; а предложенный способ дополнительно предусматривает: соединение второго элемента с третьим элементом; и прикрепление, по меньшей мере, третьей части одного или нескольких проводов к третьему элементу таким образом, чтобы каждый провод из числа одного или нескольких проводов был проложен к рукояти землеройной машины, причем третьим элементом служит рабочий орган.

В некоторых вариантах осуществления настоящего изобретения второй элемент содержит канал, выполненный с возможностью размещения в нем одного или нескольких проводов; а предложенный способ дополнительно предусматривает введение в канал второго элемента, по меньшей мере, второй части или третьей части одного или нескольких проводов. В некоторых вариантах осуществления настоящего изобретения канал первого элемента располагается таким образом, что один из его концов контактирует с одним из концов канала второго элемента.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает: размещение панели подключения проводов и/или источника электропитания на рабочем органе или рукояти машины; электрическое подключение одного из концов одного или нескольких электрических проводов из числа, по меньшей мере, одного электрического провода к панели подключения проводов и/или источнику электропитания таким образом, чтобы данные и/или электроэнергия могли передаваться, по меньшей мере, между одним датчиком и панелью подключения проводов и/или источником электропитания.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает: размещение блока управления в землеройной машине; электрическое подключение блока управления к панели подключения проводов; измерение одного или нескольких параметров или физических величин каждым датчиком из числа, по меньшей мере, одного датчика во время работы землеройной машины; передачу результатов измерений с каждого подключенного датчика на блок управления, по меньшей мере, по одному электрическому проводу; обработку полученных результатов измерений в блоке управления для определения, по меньшей мере, одного из таких параметров, как усилие и износ, которым подвергается каждый датчик; и выдачу блоком управления одной или нескольких команд по управлению землеройной машиной на основании выполненного определения.

В некоторых вариантах осуществления настоящего изобретения передача результатов измерений происходит, по меньшей мере, во время вхождения землеройной машины в зацепление с грунтом (например, во время врезки и/или после врезки в грунт).

Беспроводная передача данных, например, результатов измерений датчиков, обычно не может осуществляться с надлежащей степенью надежности и/или с достаточной скоростью, когда землеройная машина захватывает материал, например грунт, поскольку сам материал поглощает сигнал, а в него полностью или частично погружена радиочастотная электроника.

На протяжении значительной части рабочего цикла землеройной машины элементы износа частично или полностью погружены в материал. Именно в это время элементы износа и рабочий орган испытывают самые сильные механические нагрузки.

Кроме мелкой пыли, частиц и т.д., на элементы износа также оказывают воздействие усилия, достигающие датчиков. Именно для защиты от этих явлений на известном уровне техники датчики обычно размещаются глубоко внутри полостей элементов износа. Однако беспроводная передача данных с таких глубоко утопленных антенн сталкивается с эффектом клетки Фарадея и должна преодолевать дополнительные потери, обусловленные как эффектом клетки Фарадея, так и погружением антенны в загружаемый материал, не говоря уже о потерях, обусловленных распространением сигнала по воздуху, величина которых зависит от окружающей среды и метеорологических условий.

Измерения, связанные с прикладываемыми усилиями и нагрузками, воздействию которых подвергаются элементы износа, должны осуществляться с частотой дискретизации, равной или превышающей 20 Гц, если результаты этих измерений должны быть использованы для регулировки работы машины в режиме реального времени или почти реального времени, особенно в наиболее сложных ситуациях, описанных выше. Задержка (например, 200 мс, 500 мс, 1 с и т.д.) в регулировании работы машины может иметь решающее значение для предотвращения выхода из строя (например, поломки) или выпадения элементов износа и предотвращения таких событий. Быстрая реакция, например, изменение угла атаки рабочего органа или уменьшение усилия, прилагаемого рабочим органом к материалу, может предотвратить поломку одного или нескольких элементов износа.

Как было указано выше, для устранения этого ограничения, присущего беспроводным системам, требуется усиление мощности передачи, а значит, и больше энергии, или же приемное устройство должно быть установлено ближе к передатчику, что обычно невозможно. В противоположность этому проводное соединение обеспечивает надежный канал связи, даже когда радиочастотная электроника погружена в материал.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает передачу результатов измерений с каждого датчика на блок управления или в кабину землеройной машины со скоростью, равной или превышающей 512 кбит/с.

Управление, как рабочим органом, так и всей машиной в целом, и/или оказание помощи оператору в таком управлении, может осуществляться в режиме реального времени или почти реального времени, тогда как при использовании альтернативных беспроводных решений связь либо невозможна, либо недостаточно надежна, что особенно ограничивает возможности работы автономных землеройных машин, не требующих оператора. В этих вариантах осуществления настоящего изобретения машина или оператор может быстро реагировать на получаемые результаты измерений и на их основании корректировать работу машины, например, изменять траекторию движения, угол атаки и т.п.

В некоторых вариантах осуществления настоящего изобретения одна или несколько команд включают в себя один или несколько следующих параметров: усилие, которое должно быть приложено землеройной машиной; угол атаки рабочего органа при вхождении в зацепление с грунтом; и траектория движения рабочего органа при вхождении в зацепление с грунтом.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает прикрепление одного или нескольких защитных приспособлений (например, устройств защиты), по меньшей мере, к одной поверхности первого или второго элемента таким образом, чтобы каждое защитное приспособление охватывало один или несколько проводов из числа, по меньшей мере, одного электрического провода на той его стороне, которая не контактирует с первым и вторым элементами, причем каждое защитное приспособление имеет такую форму, что между, по меньшей мере, одной его поверхностью, обращенной к соответствующему проводу, и, по меньшей мере, одной поверхностью первого или второго элемента, к которой прикреплено защитное приспособление, образуется полость.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает: размещение множества первых элементов и соединение каждого первого элемента из множества первых элементов со вторым элементом, при этом в число датчиков, состоящее, по меньшей мере, из одного датчика, входит, по меньшей мере, столько же датчиков, сколько предусмотрено первых элементов, и один или несколько датчиков вводятся в первую полость каждого первого элемента; и размещение N-ого количества тройниковых соединителей таким образом, чтобы они были электрически соединены между собой по каскадной схеме, причем N является целым числом, равным или превышающим количество первых элементов, входящих во множество первых элементов, минус один, при этом в число проводов, состоящее, по меньшей мере, из одного электрического провода, входит, по меньшей мере, столько же электрических проводов, сколько первых элементов входит в состав множества первых элементов; а также дополнительно предусматривает электрическое соединение одного из концов каждого электрического провода, электрически соединенного с датчиком, с одним из N-ых тройниковых соединителей.

В некоторых вариантах осуществления настоящего изобретения в соединительной области располагается N-oe количество тройниковых соединителей.

В некоторых вариантах осуществления настоящего изобретения каждый тройниковый соединитель из N-ого числа тройниковых соединителей располагается в соответствующем углублении или пазу.

В некоторых вариантах осуществления настоящего изобретения предложенный способ дополнительно предусматривает прикрепление дополнительного элемента (например, третьего элемента или четвертого элемента) к первому элементу таким образом, чтобы он защищал первую полость, причем дополнительным элементом служит элемент износа.

В некоторых вариантах осуществления настоящего изобретения канал содержит отверстие, максимальный размер которого не превышает 1,27 сантиметра.

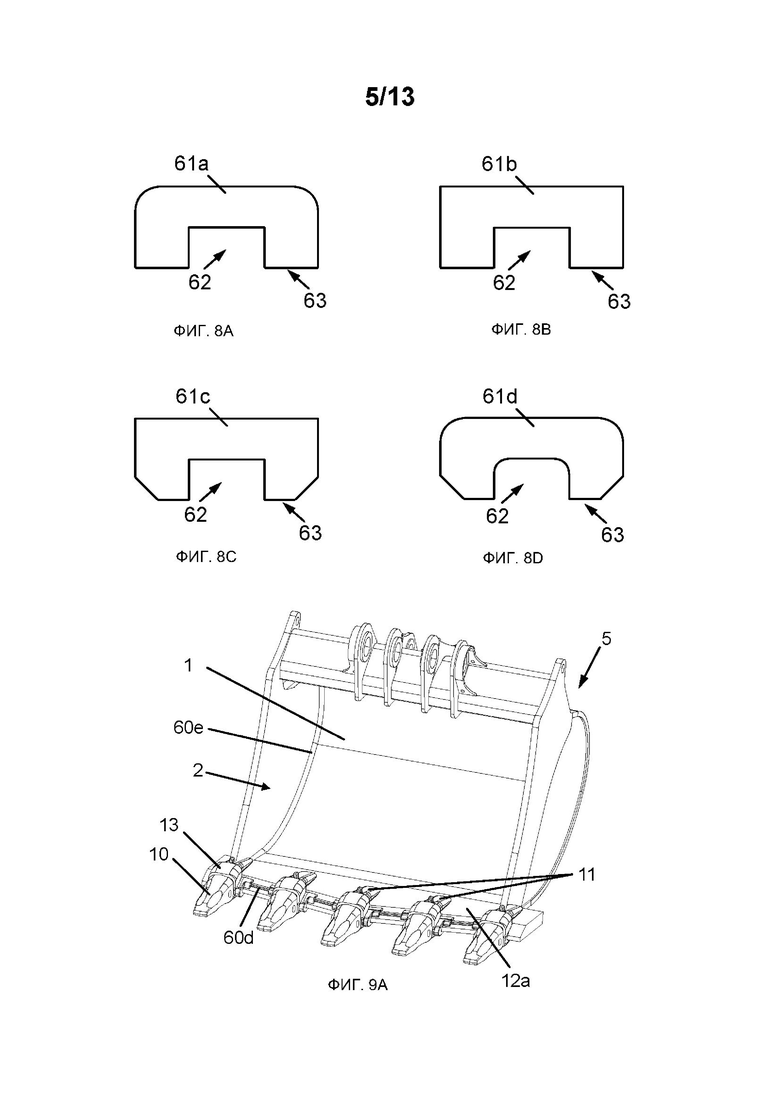

Четвертый аспект настоящего изобретения относится к защитному приспособлению, т.е. устройству, предназначенному для защиты электрической проводки землеройной машины, которое включает в себя: множество элементов, механически соединяемых между собой, причем каждый такой элемент выполнен с возможностью его прикрепления к плоской поверхности, каждый такой элемент выполнен из стали (например, марки Hardox 500), и каждый такой элемент имеет С- или U-образную форму для формирования полости, пригодной для размещения в ней электрической проводки после прикрепления этого элемента к плоской поверхности.

С- или U-образная форма обеспечивает полость для прокладки и защиты электрической проводки. Благодаря материалу, из которого изготовлено защитное приспособление, его можно приварить к поверхности элемента износа или рабочего органа.

В некоторых вариантах осуществления настоящего изобретения защитное приспособление дополнительно характеризуется скругленными краями на наружной поверхности С- или U-образной формы.

Скругленные края уменьшают степень износ, которому подвергается защитное приспособление, что увеличивает срок его службы.

Пятый аспект настоящего изобретения относится к элементу износа рабочего органа для землеройной машины, включающему в себя: полость, выполненную с возможностью размещение в ней, по меньшей мере, одного датчика; и канал, выполненный с возможностью прокладки в нем, по меньшей мере, одного электрического провода. Элемент износа представляет собой один из следующих элементов: литой конус, приварной конус или защитный кожух.

Элемент износа легко устанавливается, как в сборный узел с элементами износа согласно первому аспекту настоящего изобретения, так и в рабочий орган землеройной машины согласно второму аспекту настоящего изобретения. Благодаря размещению датчика и электропроводки внутри элемента износа, в частности, в полости и канале, становится возможным создать проводное соединение, проходящее от датчика к другой конечной точке внутри машины. Это соединение может быть использовано, например, для передачи данных, подачи питания на датчик и т.д.

В некоторых вариантах осуществления настоящего изобретения элемент износа дополнительно включает в себя, по меньшей мере, один электрический провод, причем один или несколько электрических проводов из числа, по меньшей мере, одного электрического провода вводятся как в канал, так и первую полость.

В некоторых вариантах осуществления настоящего изобретения элемент износа дополнительно включает в себя защитное приспособление согласно четвертому аспекту настоящего изобретения, которое крепится, по меньшей мере, к одной его поверхности.

В некоторых вариантах осуществления настоящего изобретения каналом служит канал, описанный выше в рамках раскрытия аспектов настоящего изобретения.

В некоторых вариантах осуществления настоящего изобретения полость представляет собой канал, описанный выше в рамках раскрытия аспектов настоящего изобретения.

В некоторых вариантах осуществления настоящего изобретения один или оба элемента из числа канала и полости примыкают к средству обеспечения соединения (например, полости, сквозному отверстию и т.п.) элемента износа с другим элементом износа или рабочим органом.

Шестой аспект настоящего изобретения относится к узлу проводки для землеройной машины, содержащему: по меньшей мере, один электрический провод; и защитное приспособление согласно четвертому аспекту настоящего изобретения, причем это защитное приспособление располагается таким образом, что оно закрывает собой один или несколько электрических проводов из числа, по меньшей мере, одного электрического провода.

В некоторых вариантах осуществления настоящего изобретения узел проводки содержит элемент износа согласно пятому аспекту настоящего изобретения, причем к элементу износа крепится защитное приспособление.

Седьмой аспект настоящего изобретения относится к рабочему органу землеройной машины, содержащему:

один или несколько сборных узлов согласно первому аспекту настоящего изобретения; и/или

одно или несколько защитных приспособлений согласно четвертому аспекту настоящего изобретения; и/или

один или несколько элементов износа согласно пятому аспекту настоящего изобретения; и/или

один или несколько узлов проводки согласно шестому аспекту настоящего изобретения.

Восьмой аспект настоящего изобретения относится к землеройной машине, содержащей:

одно или несколько защитных приспособлений согласно четвертому аспекту настоящего изобретения; и/или

один или несколько элементов износа согласно пятому аспекту настоящего изобретения; и/или

один или несколько сборных узлов согласно шестому аспекту настоящего изобретения; и/или

рабочий орган согласно седьмому аспекту настоящего изобретения.

Краткое описание чертежей

Для завершения описания и обеспечения лучшего понимания заявленного изобретения предоставлен набор чертежей. Указанные чертежи составляют неотъемлемую часть описания и иллюстрируют варианты осуществления настоящего изобретения, которые следует интерпретировать не как ограничивающие его объем, а исключительно как примеры того, каким образом оно может быть реализовано. Чертежи включают в себя фигуры, описанные ниже:

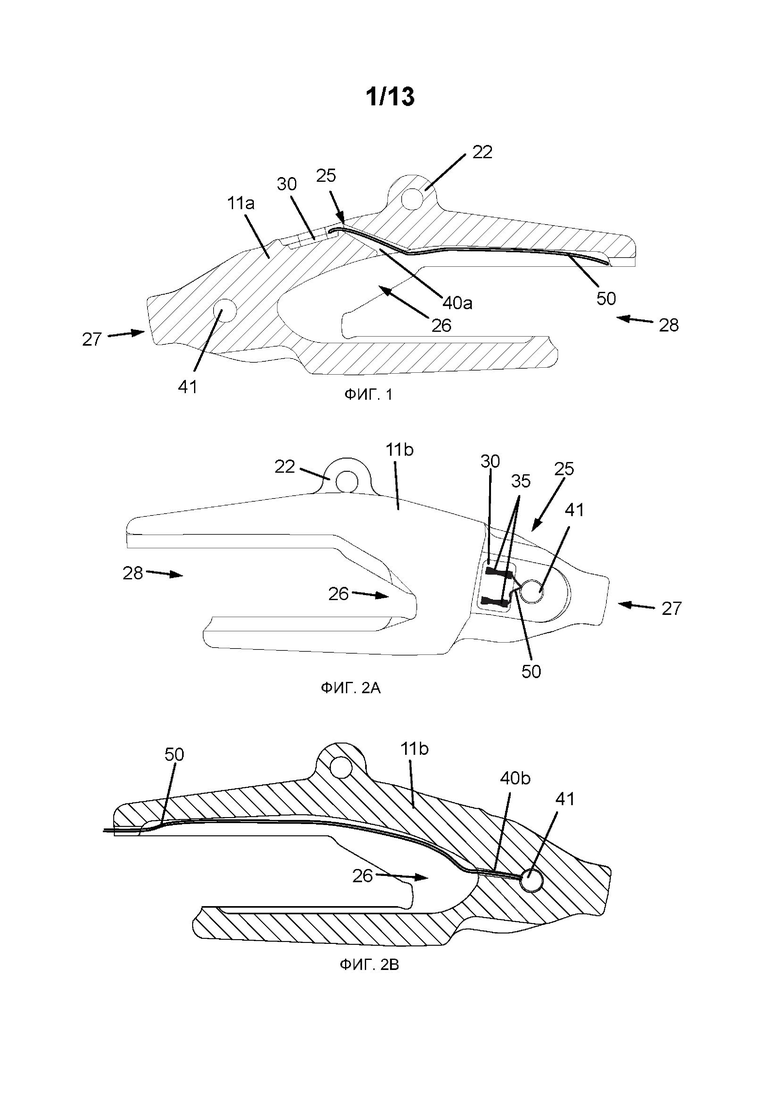

На фиг. 1 и 3 показаны поперечные сечения адаптеров сборных узлов согласно вариантам осуществления настоящего изобретения, а на фиг. 2А-2В показан адаптер и его поперечное сечение в сборных узлах согласно вариантам осуществления настоящего изобретения.

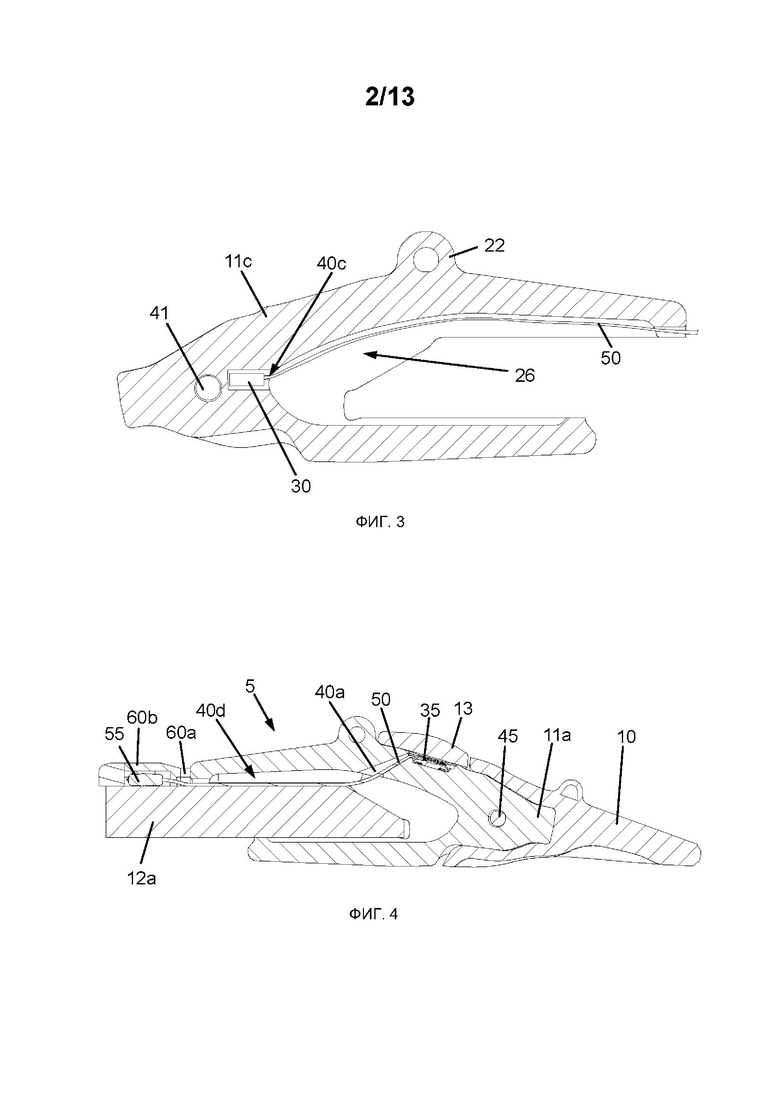

На фиг. 4 показано поперечное сечение сборного узла согласно вариантам осуществления настоящего изобретения.

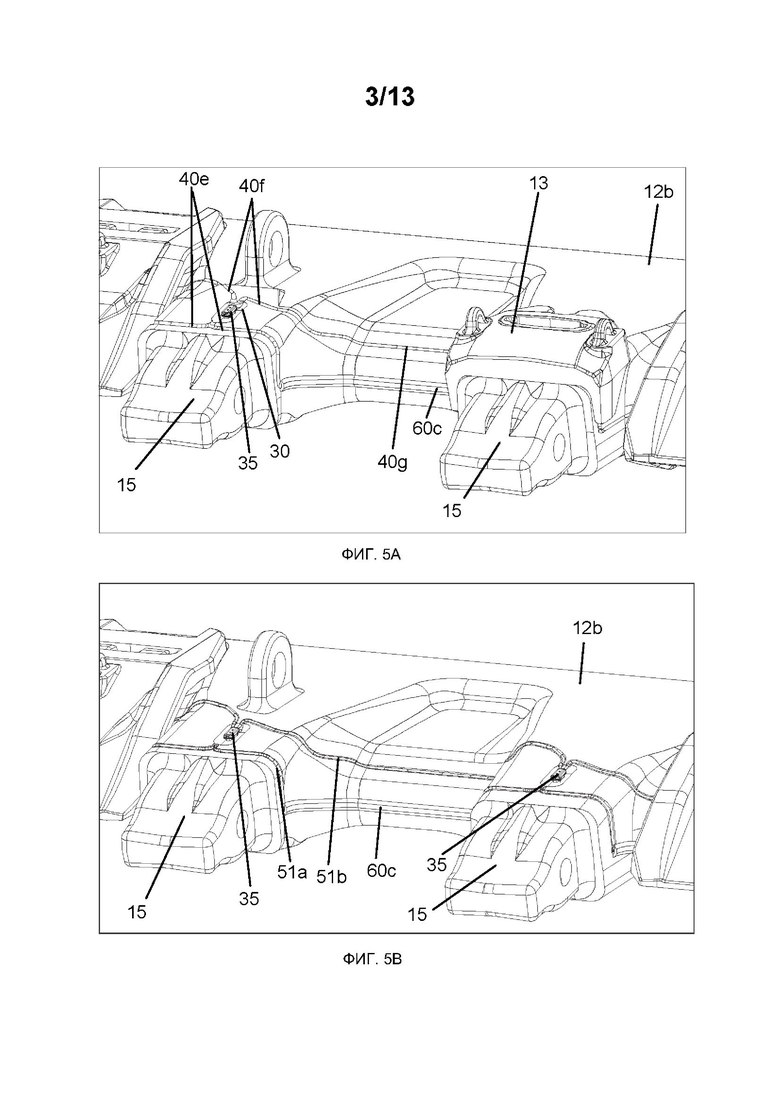

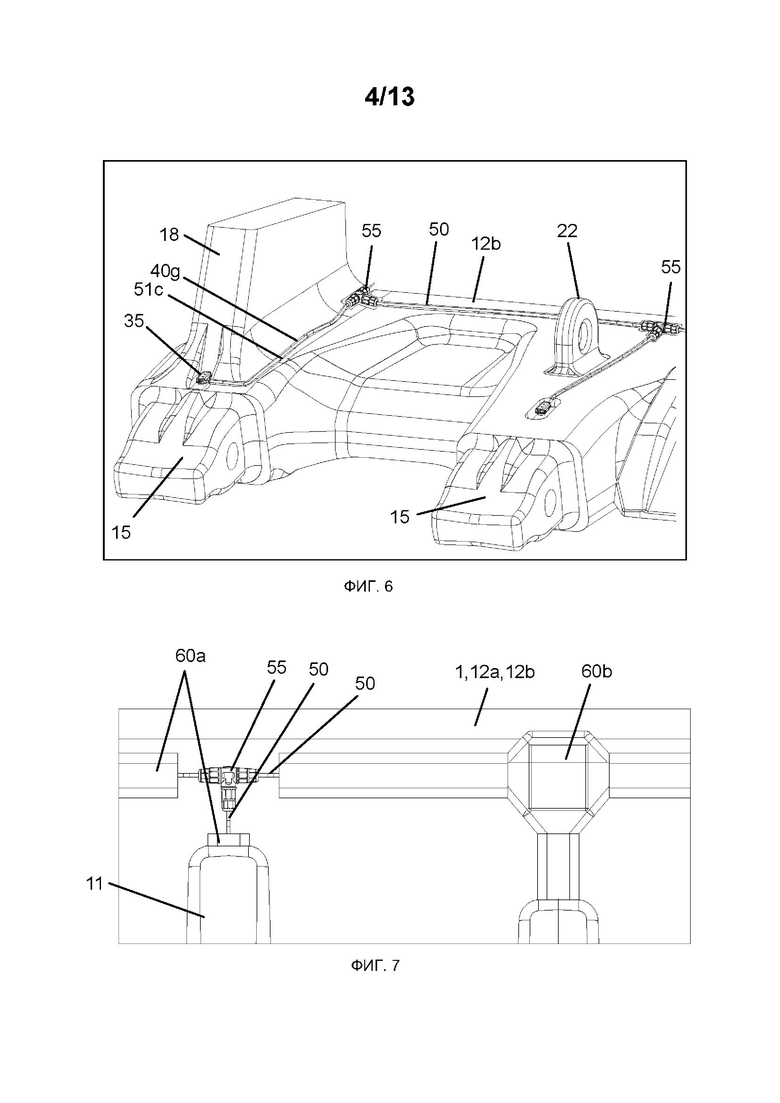

На фиг. 5А-5В и 6 показаны сборные узлы согласно вариантам осуществления настоящего изобретения.

На фиг. 7 показан тройниковый соединитель и защитные приспособления сборных узлов согласно вариантам осуществления настоящего изобретения.

На фиг. 8A-8D показаны поперечные сечения защитных приспособлений согласно вариантам осуществления настоящего изобретения.

На фиг. 9А-9В показан сборный узел согласно вариантам осуществления настоящего изобретения.

На фиг. 10 представлен график, иллюстрирующий усилие, измеренное датчиком сборного узла согласно вариантам осуществления настоящего изобретения.

На фиг. 11 графически проиллюстрирована врезка в грунт и его забор рабочим органом.

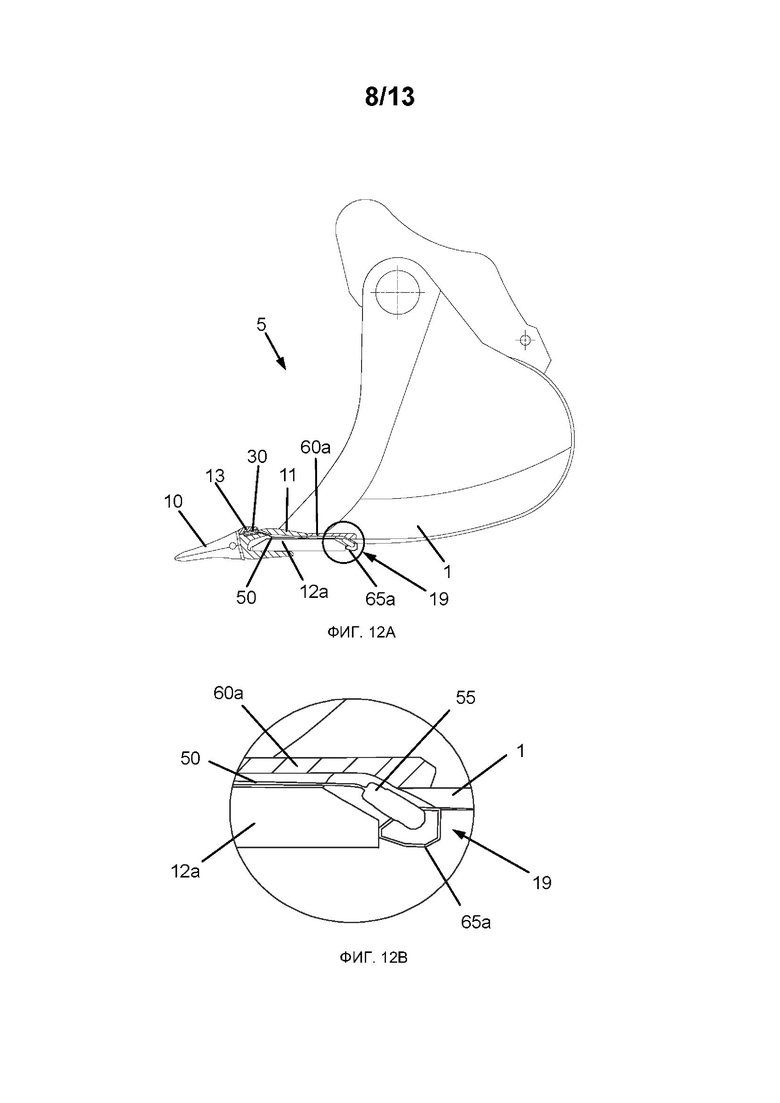

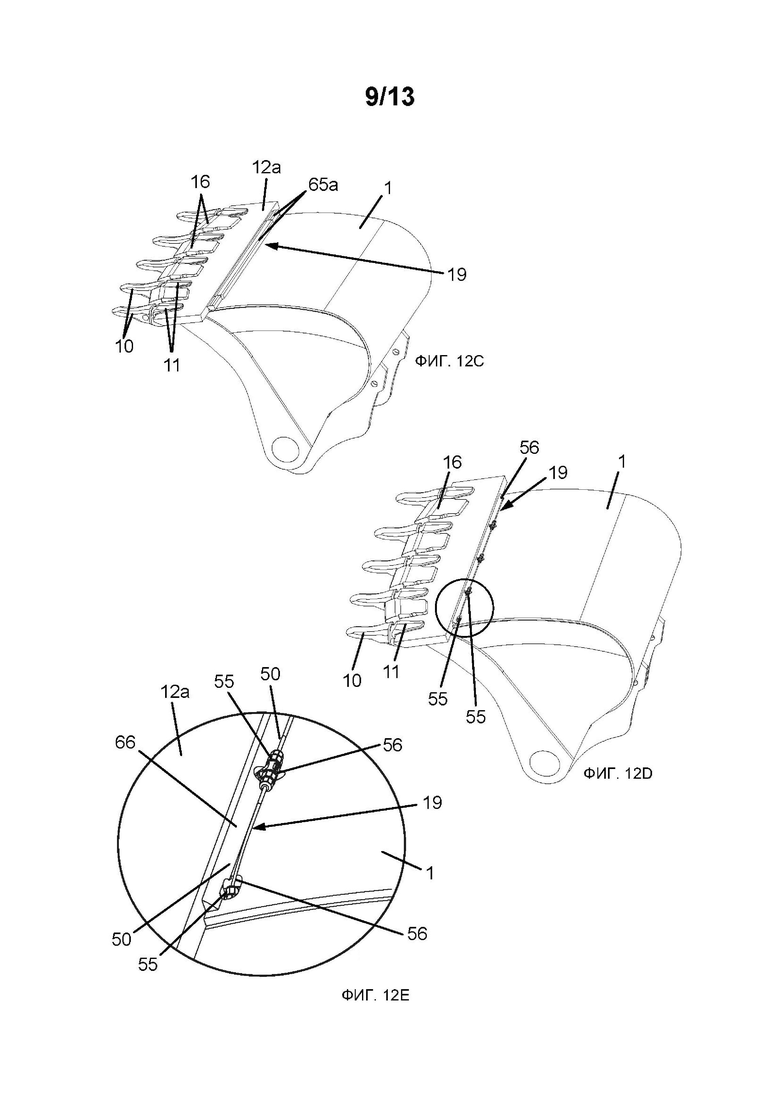

На фиг. 12А-12Е представлены разные виды сборного узла (и рабочего органа) согласно вариантам осуществления настоящего изобретения.

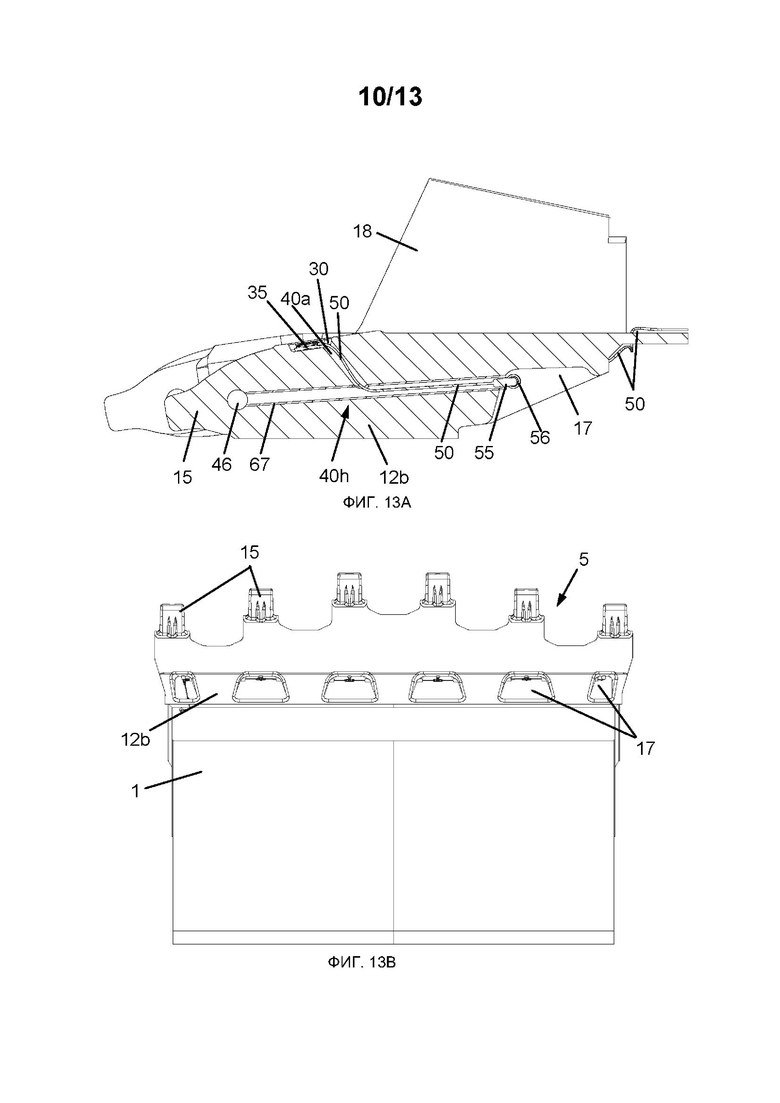

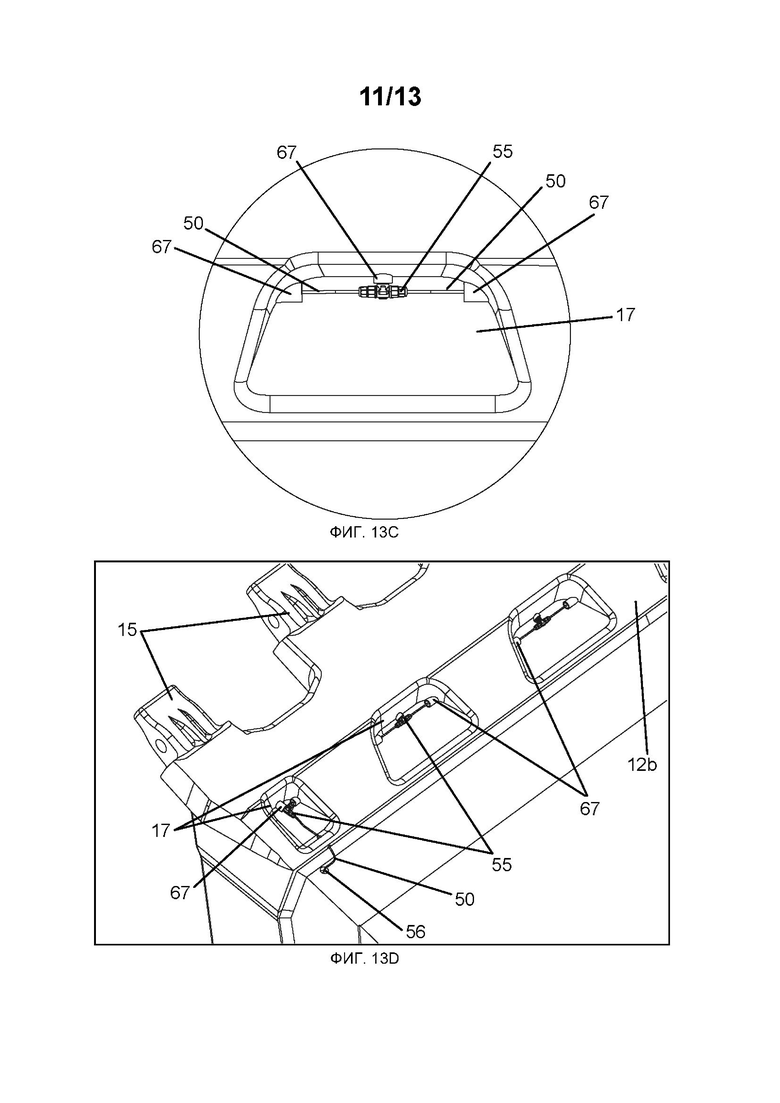

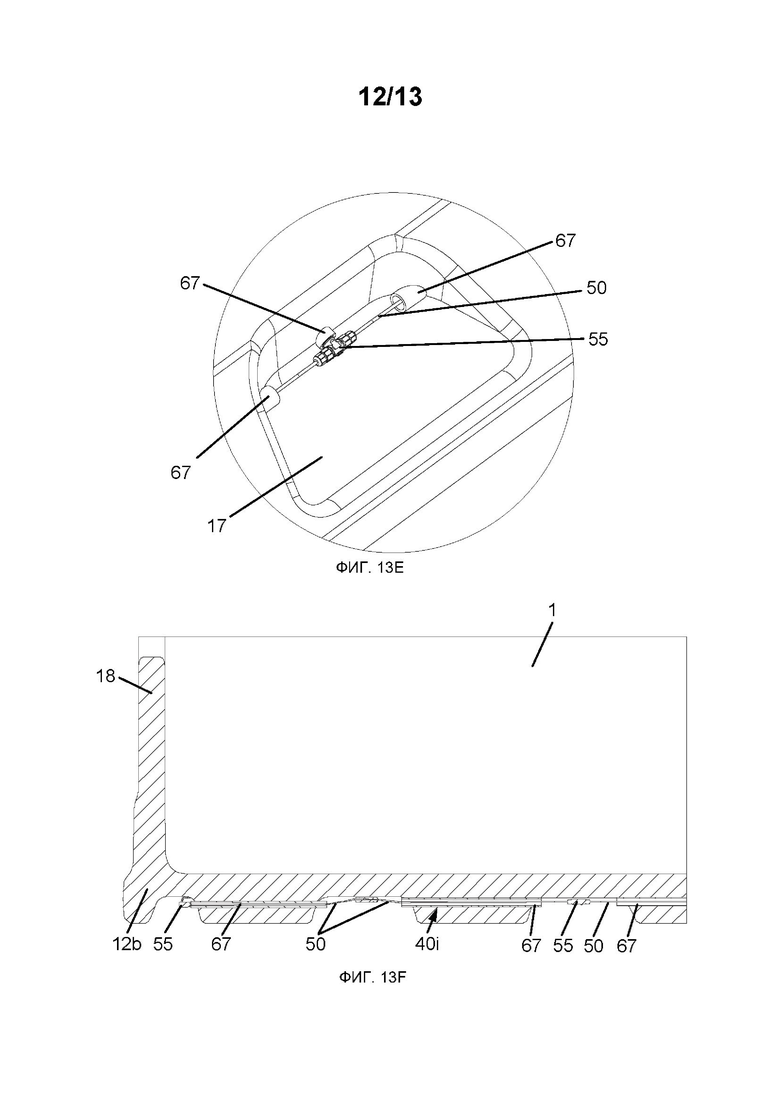

На фиг. 13A-13F представлены разные виды сборного узла (и рабочего органа) согласно вариантам осуществления настоящего изобретения.

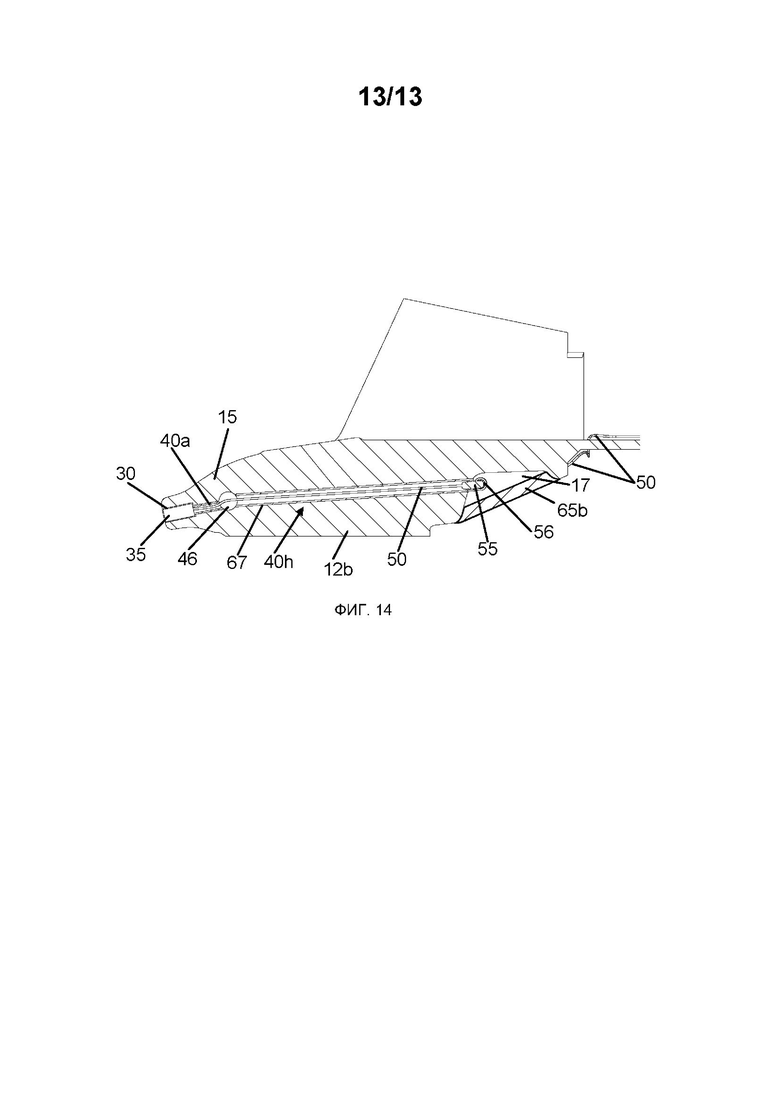

На фиг. 14 представлен сборный узел (и рабочий орган) согласно вариантам осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

На фиг. 1 показано поперечное сечение адаптера 11а сборных узлов согласно вариантам осуществления настоящего изобретения. Адаптер 11а, который представляет собой элемент износа землеройной машины, характеризуется наличием первого конца 27, выполненного с возможностью соединения с другим элементом износа, например, зубом, промежуточным адаптером или иным элементом подобного рода, и второго конца 28, противоположного первому концу 27 и выполненного с возможностью соединения с рабочим органом, например, ковшом, лемехом, грунтозаборным устройством или иным устройством подобного рода, например, с пластинчатой режущей кромкой или ее ножом. Адаптер 11а может быть более надежно соединен с рабочим органом методом сварки, или же он может быть отлит на его поверхности, как это известно специалистам в данной области техники. В этом варианте осуществления настоящего изобретения первый конец 27 содержит охватываемую часть (но в других вариантах осуществления настоящего изобретения первый конец 27 содержит охватывающую часть), а второй конец 28 представляет собой закрепляемый конец.

Адаптер 11а также содержит средство 41 обеспечения соединения с другими элементами износа. В данном случае средством 41 служит сквозное отверстие для установки штифта, который также проходит через зуб при соединении с адаптером 11а. Возможны также и другие типы средства 41, известные специалистам в данной области техники. Кроме того, адаптер 11а оснащен проушиной 22, как это принято в данной области техники.

Адаптер 11а характеризуется наличием полости 30 для размещения датчика, которая сформирована на первой поверхности 25, в частности, на внешней поверхности адаптера 11а, и до которой обычно доходит грунт во время работы землеройной машины, даже если устройствами, непосредственно контактирующими с землей, являются зубья. Первая поверхность 25 является самой верхней поверхностью адаптера 11а. Полость 30 представляет собой углубление на указанной поверхности.

Адаптер 11а дополнительно содержит канал 40, выполненный в виде сквозного отверстия, проходящего от первой поверхности 25, в частности, от полости 30 ко второй поверхности 26, противоположной первой поверхности 25. Вторая поверхность 26 представляет собой внутреннюю поверхность, в частности, поверхность, которая в этом варианте осуществления настоящего изобретения располагается внутри полости для установки рабочего органа. Канал 40 выполнен с возможностью прокладки в нем, по меньшей мере, одного электрического провода.

Благодаря каналу 40 один или несколько электрических проводов 50 сборного узла могут отходить от датчика, установленного в полости 30, и через адаптер 11а достигать рабочего органа или даже другого элемента износа. Как и в некоторых последующих вариантах осуществления настоящего изобретения, электрический провод/провода 50 проложены к задней части адаптера 11а, а именно ко второму концу 28, что обеспечивает дополнительную защиту электрического провода/проводов 50 самим адаптером 11а.

На фиг. 2А показан адаптер 11b сборных узлов согласно вариантам осуществления настоящего изобретения, а на фиг. 2В показано поперечное сечение адаптера 11b.

В адаптере 1 lb полость 30 под датчик сформирована на первой поверхности 25, но сбоку адаптера 1 lb. В этом варианте осуществления настоящего изобретения полость 30 прилегает к сквозному отверстию 41 под штифт.

От каждого из датчиков 35, расположенных внутри полости 30 (в данном случае в полости 30 располагаются два датчика 35), отходит один или несколько электрических проводов 50, проложенных к внутренней поверхности 26 адаптера 11b через сквозное отверстие 41. При этом провода проходят через канал 40b (см. фиг. 2В), начинающийся внутри сквозного отверстия 41 и идущий ко второму концу 28, доходя до внутренней поверхности 26. При соединении адаптера 11b с режущей кромкой или рабочим органом один или несколько электрических проводов 50 могут быть прикреплены к его поверхности для дальнейшей прокладки к другим частям землеройной машины.

На фиг. 3 показано поперечное сечение адаптера 11с сборных узлов согласно вариантам осуществления настоящего изобретения.

Адаптер 11а содержит полость 30 под датчик, сформированную на внутренней поверхности 26, и канал 40 с, отходящий от нее в направлении внутренней поверхности 26 таким образом, что один или несколько электрических проводов 50 сборного узла, которые должны быть электрически соединены с датчиком/датчиками в полости 30, могут достигать других частей землеройной машины. В данном случае, хоть это и не показано, полость 30 заполняется материалом, например, смолой, с использованием метода заливки. Заливка осуществляется после того, как датчик уже размещен внутри полости 30, а канал 40 с проходит через материал заливки, соединяя датчик с внутренней поверхностью 26.

В предпочтительном варианте полость 30 сформирована таким образом, что она примыкает к сквозному отверстию 41 своей самой передней частью (то есть частью, ближайшей к концу, контактирующему с грунтом), в которую заходит другой элемент износа или рабочий орган.

На фиг. 4 показан сборный узел 5 согласно вариантам осуществления настоящего изобретения.

Сборный узел 5 содержит первый элемент и второй элемент. Первым элементом служит адаптер 11а, описанный в привязке к фиг. 1, но равным образом первым элементом может также служить адаптер 11b или 11с, описанный в привязке к фиг. 2А, 2В и 3, или иной элемент износа. Вторым элементом служит пластинчатая режущая кромка 12а рабочего органа. Сборный узел 5 может включать в себя множество адаптеров 11а, соединенных или выполненных с возможностью соединения с пластинчатой режущей кромкой 12а, что обеспечивает возможность измерения параметров с помощью датчиков 35 на каждом адаптере 11а и прокладки одного или нескольких электрических проводов 50 от каждого датчика 35 к пластинчатой режущей кромке 12а и далее, например, до рукояти, стрелы, кабины или другой поверхности рабочего органа и т.д.

Равным образом сборный узел 5 может содержать зубья 10, соединенные или выполненные с возможностью соединения с адаптером/адаптерами 11а с помощью штифта 45, и/или промежуточные адаптеры (для соединения зубьев между собой), и/или защитные крышки 13. Что касается последних, то в предпочтительных вариантах осуществления настоящего изобретения, таких как вариант, показанный на фиг. 4, полость 30 для датчика 35 располагается на внешней поверхности адаптера 11а таким образом, что защитная крышка 13 соединена с указанной поверхностью и защищает полость 30. Защитные крышки 13 защищают как адаптер 11а, так и датчик 35.

Как можно видеть на фиг. 4, канал 40а каждого адаптера 11а также проходит между внутренней поверхностью адаптера 11а и внешней поверхностью пластинчатой режущей кромки 12а. При соединении двух элементов износа там образуется канальная полость 40d. Проводка 50 проходит через канальную полость 40d, доходя до задней части пластинчатой режущей кромки 12а.

Сборный узел 5 может также содержать защитное приспособление 60а, выполненное с возможностью прикрепления к поверхности второго элемента. Защитное приспособление 60а образует собственную полость между собой и поверхностью пластинчатой режущей кромки 12а. Через полость защитного приспособления 60а проходит один или несколько электрических проводов 50. При врезке землеройной машины в грунт извлекаемый материал доходит до защитного приспособления 60а, но не до электрического провода/проводов 50. Защитное приспособление 60а предпочтительно устанавливается таким образом, чтобы оно защищало электрический провод/провода 50, начиная с того места, где кабель выходит из первого элемента, например, сразу после достижения задней части адаптера 11а. Электрический провод/провода 50 могут быть подключены к тройниковому соединителю 55 так, как это описано в рамках раскрытия этого варианта осуществления настоящего изобретения, тогда как в других вариантах осуществления настоящего изобретения тройниковые соединители не предусмотрены. Если сборный узел включает в себя тройниковые соединители 55, то для их защиты предпочтительно использовать защитное приспособление 60b.

На фиг. 5А и 5В показан сборный узел согласно вариантам осуществления настоящего изобретения; причем на фиг. 5В защитная крышка 13 не показана, а для большей наглядности изображены электрические провода 51а, 51b.

Сборный узел содержит множество первых элементов в виде литых конусов 15 (но равным образом могут быть использованы и приварные конусы) и второй элемент в виде режущей кромки 12b, например, литой режущей кромки, выполненной с возможностью соединения с рабочим органом. Сборный узел содержит или может содержать и другие элементы износа, такие как зубья, защитные кожухи и защитные крышки 13.

Каждый конус 15 содержит полость 30 для размещения в ней датчика 35, причем полость 30 формируется в том же месте, что и для адаптера 11а согласно варианту осуществления настоящего изобретения, проиллюстрированному на фиг. 1. Конус 15 также характеризуется наличием множества каналов 40е или множества каналов 40f, предназначенных для прокладки в них одного или нескольких электрических проводов 51а, 51b и выполненных в данном случае в виде прорезей. В некоторых вариантах осуществления настоящего изобретения сформировано множество каналов 40f, а в некоторых других вариантах осуществления настоящего изобретения сформировано множество каналов 40е.

Кроме того, в этих вариантах осуществления настоящего изобретения режущая кромка 12b может также содержать каналы 40f в виде прорезей, сформированных на передней поверхности режущей кромки 12b, в частности, между каждой парой конусов 15 режущей кромки 12b.

Сборный узел дополнительно содержит электрические провода, причем для большей наглядности проиллюстрированы два альтернативных варианта проводки, а именно 51а и 51b, каждый из которых включен в тот или иной вариант осуществления настоящего изобретения и соответствует одному из вариантов выбора между каналами 40е и 40f.