Область техники изобретения

Настоящее изобретение относится к способу нагрева сырьевого природного газа, используемого в качестве сырья для парового риформера системы производства аммиака, к системе осуществления способа и к использованию системы для осуществления способа по настоящему изобретению.

Уровень техники

Аммиак представляет собой соединение азота и водорода с формулой NH3. Будучи стабильным бинарным гидридом и простейшим гидридом азота, аммиак представляет собой бесцветный газ с характерным резким запахом. Он является обычным азотистым отходом, особенно среди водных организмов, и он вносит значительный вклад в пищевые потребности наземных организмов, выступая в качестве исходного вещества для пищи и удобрений. Аммиак, прямо или косвенно, также является строительным элементом для синтеза многих фармацевтических продуктов и используется во многих промышленных чистящих средствах. В основном он собирается путем вытеснения вниз как воздуха, так и воды.

Типичная современная установка по производству аммиака сначала преобразует природный газ (например, метан) или СУГ (сжиженные углеводородные газы, такие как пропан и бутан) или нефтяной бензин в газообразный водород. Метод получения водорода из углеводородов известен как паровой риформинг. Затем водород соединяется с азотом для получения аммиака с помощью процесса Габера-Боша.

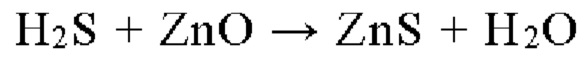

Начиная с сырьевого природного газа, первым этапом процесса, используемого при производстве водорода, является удаление соединений серы из исходного сырья, поскольку сера блокирует действие катализаторов, используемых на последующих этапах. Для удаления серы требуется каталитическая гидрогенизация для преобразования соединений серы в сырье в газообразный сероводород:

Затем газообразный сероводород адсорбируют и удаляют, пропуская его через слои оксида цинка, где он превращается в твердый сульфид цинка:

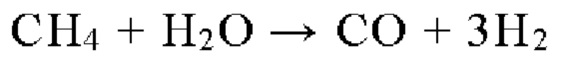

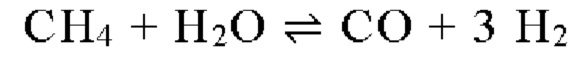

Каталитический паровой риформинг бессернистого сырья затем используется для получения водорода и монооксида углерода:

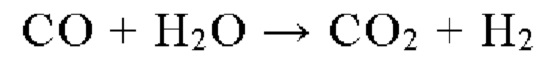

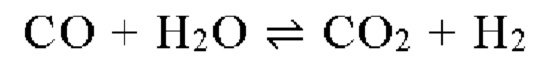

Затем на следующем этапе используется каталитическая реакция конверсии для преобразования монооксида углерода в диоксид углерода и большее количество водорода:

Затем диоксид углерода удаляют либо путем абсорбции в водном растворе этаноламина или путем адсорбции в адсорберах с колебанием давления (PSA) с использованием запатентованных твердых адсорбционных сред.

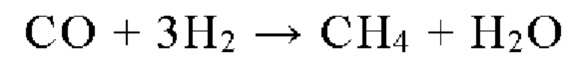

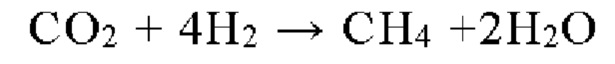

Последним этапом производства водорода является использование каталитического метанирования для удаления любого небольшого остаточного количества монооксида или диоксида углерода из водорода:

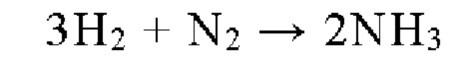

Для получения желаемого конечного продукта аммиака водород затем каталитически реагирует с азотом (полученным из технологического воздуха) с образованием обезвоженного жидкого аммиака. Этот этап известен как цикл синтеза аммиака (также называемый процессом Габера-Боша):

Благодаря природе катализатора (обычно мультипромотированного магнетита), используемого в реакции синтеза аммиака, в синтезе могут допускаться только очень низкие уровни кислородсодержащих соединений (особенно СО, СО2 и Н2О) (смесь водорода и азота) газа. Относительно чистый азот можно получить через сепарацию воздуха, но может потребоваться дополнительное удаление кислорода.

Из-за относительно низкой степени глубины реакции за цикл (обычно менее 20%) требуется большой рециркуляционный поток. Это может привести к накоплению инертных компонентов в газе цикла.

Стадии парового риформинга, реакции конверсии, удаления диоксида углерода и метанирования работают при абсолютном давлении примерно от 25 до 35 бар, а контур синтеза аммиака работает при абсолютном давлении в диапазоне от 60 до 180 бар в зависимости от используемой запатентованной конструкции.

Паровой риформинг или паровой риформинг метана - это метод получения синтез-газа (водорода и монооксида углерода) путем реакции углеводородов с водой. Сырьем обычно является природный газ. Природный газ, как правило, называют сырьем для блока риформинга. Основная цель этой технологии -получение водорода. Реакция представлена этим равновесием:

Реакция сильно эндотермична (ΔНr=206 кДж/моль) и потребляет тепло.

Паровой риформинг природного газа дает 95% мирового водорода из 500 млрд м3 в 1998 году или 70 млн тонн к 2018 году. Водород используется в промышленном синтезе аммиака и для производства множества других химических веществ.

Реакцию проводят в реакторе риформинга, где смесь пара и метана под высоким давлением контактирует с никелевым катализатором. Катализаторы с высоким отношением площади поверхности к объему предпочтительны из-за ограничений диффузии вследствие высокой рабочей температуры. Примерами используемых форм катализатора являются колеса со спицами, зубчатые колеса и кольца с отверстиями. Кроме того, эти формы имеют низкий перепад давления, что выгодно для данного применения. Катализаторы обычно содержатся в трубках, которые составляют трубчатую секцию блока риформера, в которой природный газ подвергается риформингу для получения конвертированного газа, содержащего смесь монооксида углерода и газообразного водорода. Типичная паровой риформер метана может содержать от 250 до 325 трубок. Как указывалось выше, паровая конверсия метана является эндотермической реакцией, поэтому топливный газ должен подаваться в печную камеру, окружающую трубки трубчатой секции, для того, чтобы тепло подавалось к природному газу и воде в виде пара внутри трубок при сжигании топливного газа. В результате сжигания топливного газа образуются дымовые газы с температурой от 1000 до 1200°С.

В результате реакции конверсии водяного газа дополнительный водород может быть получен путем обработки монооксида углерода, образующегося при паровом риформинге, водой:

Эта последняя реакция является умеренно экзотермической (выделяет тепло, ΔНr=- 41 кДж/моль). На каждую произведенную таким образом тонну водорода также приходится 9 тонн СО2. Эффективность парового риформинга природного газа составляет примерно 65-75%.

Производство Н2 и СО из углеводородных газов (например, природного газа) может быть осуществлено с помощью двух хорошо известных «первичного» и «вторичного» риформенгов. Паровой риформинг метана (SMR) и автотермический риформинг (ATR) являются двумя промышленными примерами первичного и вторичного риформеров соответственно. В процессе комбинированного риформинга используются как первичные, так и вторичные инструменты для производства синтез-газа, как это обычно практикуется в производстве аммиака.

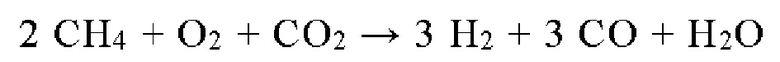

Автотермический риформинг (ATR) использует кислород и двуокись углерода или пар в реакции с метаном для образования водорода. Реакция происходит в одной камере, где метан частично окисляется. Реакция экзотермическая из-за окисления. Когда в ATR используется двуокись углерода, получаемое соотношение Н2:СО составляет 1:1; когда в ATR используется пар, получаемое соотношение Н2:СО составляет 2,5:1. Реакции можно описать следующими уравнениями, используя СО2:

И с помощью пара:

Температура водорода на выходе составляет от 950 до 1100°С, а давление на выходе может достигать 100 бар.

Основное различие между SMR и ATR заключается в том, что SMR использует только воздух для горения в качестве источника тепла для создания пара, a ATR использует очищенный кислород.

Как описано выше, принимая во внимание, что паровой риформинг метана является эндотермической реакцией и что паровой риформинг природного газа имеет эффективность примерно 65-75%, необходимы решения для использования энергии, обеспечиваемой дымовым газом, образующимся в риформере, в виде тепла самым эффективным способом. Это необходимо не только для того, чтобы избежать потерь энергии, но и для того, чтобы дымовые газы не выходили из дымовой трубы парового риформера при слишком высокой температуре; иными словами, для обеспечения того, чтобы дымовые газы в дымовой трубе риформера соответствовали проектным требованиям дымовой трубы.

В дополнение к подаче достаточного количества тепла к смеси пара и метана, которая должна реагировать в трубчатой секции риформера, также необходимо оптимизировать количество подаваемого тепла и распределение тепла внутри парового риформера с целью обеспечения надлежащего теплового баланса между трубчатой секцией и печью риформера.

Предшествующий уровень техники

В JP 61127602 A (JGC Corp) раскрыт двухстадийный процесс риформинга с использованием среднетемпературного парового риформера, работающего при температуре от 520 до 620°С, и высокотемпературного парового риформера, работающего при температуре от 800 до 850°С. Дымовой газ, образующийся в печи высокотемпературного риформера, используется для предварительного нагрева смеси природного газа и пара, подаваемой в среднетемпературный риформер, а также для подачи тепла в высокотемпературный риформер. Риформированный газ, полученный в среднетемпературном риформере, не содержит олефинов и, следовательно, может подаваться в реактор риформинга, тем самым снижая тепловую нагрузку, необходимую для нагрева печи высокотемпературного парового риформера. Также возможно предварительно нагревать только пар, смешивать его с сырьевыми углеводородами и подавать в реактор среднетемпературного парового риформинга. Точно так же вместо предварительного нагревания только пара сырьевые углеводороды могут быть предварительно нагреты вместе с паром.

ЕР 2896596 А1 (Mitsubishi Heavy Industries, Ltd.) относится к устройству для риформинга, которое конвертирует природный газ в качестве топлива для риформера для риформинга природного газа и т.п. Раскрыта установка, в которой линия природного газа проходит через два теплообменника перед смешиванием с паром и подачей в установку риформинга. В первом теплообменнике поток горячей жидкости состоит из части самого нагретого природного газа. D1 дополнительно раскрывает использование нескольких теплообменников при использовании дымового газа, однако не конкретно для нагревания природного газа.

ЕР 0227807 А1 (Stone & Webster Engineering Corporation) относится к способу и системе производства газа, богатого водородом, путем парового риформинга углеводородов путем непрямого теплообмена. Углеводороды нагреваются одним или несколькими теплообменниками. Перед первым теплообменом углеводородное сырье разделяется на первую часть и вторую часть. Первая часть проходит через первый подогреватель и затем направляется в блок сероочистки и смешивается с паром. Вторая часть проходит через второй подогреватель и затем направляется в качестве горючего газа к горелкам печи для риформинга углеводородов. Следовательно, природный сырьевой газ нагревается двумя теплообменниками в параллельной установке.

US 2011/0042612 А1 (Прайс Артур Джозеф) относится к устройствам, системам и процессам для производства синтез-газа. Оно раскрывает способ нагрева потока природного сырьевого газа, в частности, с помощью первых нагревательных змеевиков, расположенных в выпускной трубе печи, таким образом обеспечивая предварительно нагретый газовый поток, который разделяется на первый поток природного газа и второй поток природного газа, возможно, после сероочистки. Пар может быть введен в первый и второй потоки природного газа. Следовательно, эти потоки могут содержать пар.

US 7707837 В2 (Hitachi, Ltd) относится к системе парового риформинга, в которой дымовые газы газовой турбины используются для предварительного нагрева сырьевых потоков, подаваемых в риформер. В частности, дымовые газы турбины подаются в теплообменник, содержащий множество подогревателей и нагревателей. Сырая нефть предварительно нагревается с помощью подогревателя и дополнительно нагревается с помощью нагревателя после колонны десульфурации. Пар вводят после колонны десульфурации и перед вторым нагревателем.

Следовательно, существуют решения для использования тепла дымовых газов блока риформера для нагрева пара или смеси природного газа/пара, непосредств енно подаваемой в риформер, или для подачи тепла в печь риформера. Однако ни одно из решений, представленных в предшествующем уровне техники, не основано на многоступенчатом нагреве за счет использования дымового газа от безпарового природного газа. Существуют также решения, в которых имеющееся тепло используется далее по потоку до риформеру и при обработке природного газа перед любым смешиванием с другим потоком. Тем не менее, остается потребность в решении по использованию имеющегося тепла, например, для подготовки как природного газа, так и топлива, подаваемого в паровой риформер, с целью обеспечения надлежащего теплового баланса между трубчатой секцией и печью риформера. Настоящее изобретение представляет собой решение для удовлетворения этих потребностей.

Изложение изобретения

В первом аспекте изобретения раскрыт способ нагрева сырьевого природного газа, который не содержит пара и используется в качестве сырья для парового риформера системы производства аммиака. Система содержит паровой риформер, функционально соединенный с установкой рекупирования тепла, включающей по меньшей мере два нагревательных змеевика, поддерживаемые с разной температурой, при этом подача природного газа проходит по меньшей мере через два нагревательных змеевика. Способ включает следующие этапы:

а) рекупирования тепла в установке рекупирования тепла из системы производства аммиака; и

б) обмен по меньшей мере части тепла, рекупированного на этапе а), по меньшей мере с частью сырьевого природного газа, получая при этом нагретый сырьевой природный газ;

метод характеризуется тем, что:

тепло, рекупированное на этапе а), представляет собой тепло, рекупированное из дымового газа (2), полученного в паровом риформере (19);

этап б) включает последовательные этапы:

б1) нагрев сырьевого природного газа (1) с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С при контакте сырья (1) с первым нагревательным змеевиком (4) блока (3) рекупирования тепла, получая при этом предварительно нагретый сырьевой природный газ (9); и

б2) последующий дополнительный нагрев предварительно нагретого сырьевого природного газа (9) с этапа б1) до температуры в диапазоне от 360°С до 380°С при контакте сырья (9) со вторым нагревательным змеевиком (5) блоке (3) рекупирования тепла, получая при этом нагретый сырьевой природный газ (10).

В соответствии с определением в настоящем документе, природный газ представляет собой метан или сжиженные нефтяные газы, такие как пропан и бутан, или нефтяной лигроин. На этапах б1) и б2) для нагревания природного газа и, соответственно, предварительно нагретого сырьевого природного газа, используется тепло, рекупированное на этапе а) из дымового газа, полученного в паровом риформере. В частности, как сырьевой природный газ, так и предварительно подогретый сырьевой природный газ не содержат водяной пар.

Согласно одному варианту реализации способа по настоящему изобретению способ дополнительно включает следующий этап:

в) разделение предварительно нагретого сырьевого природного газа, полученного на стадии б1), на поток предварительно нагретого сырья, подаваемого во второй нагревательный змеевик блока рекупирования тепла, и поток газа, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере.

В соответствии с одним вариантом реализации способа по настоящему изобретению газовый поток, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере, полученный на этапе в), дополнительно смешивают с природным газом.

Согласно одному варианту реализации способа по настоящему изобретению способ дополнительно включает следующие этапы:

г) подача нагретого сырьевого природного газа на установку десульфуризации, в результате чего получается обедненный серой природный газ;

д) смешивание обедненного серой природного газа, полученного на этапе г), с паром в паровой установке с получением таким образом смеси природного газа/пара;

е) нагревание смеси природного газа/пара, полученной на этапе д), с температуры в диапазоне от 360°С до 380°С до температуры в диапазоне от 590°С до 610°С в нагревательном блоке с получением, таким образом, нагретой смеси природного газа/пара; и

ж) подача нагретой смеси природного газа/пара, полученной на этапе е), в паровой риформер, в результате чего образуется риформированный газ, содержащий по меньшей мере водород и монооксид углерода.

Согласно одному варианту реализации способа по настоящему изобретению способ дополнительно включает следующие этапы:

и) взаимодействие конвертированного газа, преобразованного в паровом риформере в блоке конверсии, с получением, таким образом, смеси диоксида углерода и водорода;

к) взаимодействие газа, полученного в результате реакции в блоке конверсии, в блоке удаления диоксида углерода, тем самым отделяя водород от диоксида углерода;

л) взаимодействие газа, полученного из блока удаления диоксида углерода в блоке метанирования, в результате чего оставшееся количество монооксида углерода и диоксида углерода в водороде превращаются в метан, в результате чего образуется газообразный водород, по существу свободный от монооксида углерода и диоксида углерода; и

м) взаимодействие газа, полученного в результате реакции в блоке метанирования в блоке синтеза аммиака с получением аммиака.

Во втором аспекте изобретения раскрыта система нагрева сырьевого природного газа, используемого в качестве сырья для парового риформера системы производства аммиака. В систему нагрева входит следующее:

• система рекупирования тепла для рекупирования тепла, включающая впускное отверстие и выпускное отверстие и по меньшей мере два нагревательных змеевика, поддерживаемые с разной температурой для обмена части рекупированного тепла по меньшей мере с частью сырьевого природного газа, тем самым обеспечивая нагретый сырьевой природный газ;

• паровой блок, содержащий впускное отверстие, сообщающееся по текучей среде с нагретым сырьевым природным газом, и выпускное отверстие;и

• паровой риформер, содержащий впускное отверстие для нагретого сырьевого природного газа, сообщающееся по текучей среде с нагретым сырьевым природным газом, и выпускное отверстие для дымового газа;

при этом установка рекупирования тепла расположена перед паровый блоком, и при этом система дополнительно отличается тем, что:

- выпускное отверстие (21) дымовых газов парового риформера (19) находится в жидкостном или тепловом сообщении с нагревательными змеевиками (4, 5) системы (3) рекупирования тепла, с таким расчетом, чтобы тепло рекупировалось из дымовых газов (2), получаемых в паровом риформере (19) и;

- первый нагревательный змеевик (4) предназначен для нагрева сырьевого природного газа (1) с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С, тем самым обеспечивая предварительно нагретый сырьевой природный газ (9), а второй нагревательный змеевик (5) предназначен для нагрева предварительно нагретого сырьевого природного газа (9) с температуры в диапазоне от 180°С до 210°С до температуры в диапазоне от 360°С до 380°С, тем самым обеспечивая нагретый сырьевой природный газ (10), а первый нагревательный змеевик (4) расположен перед вторым нагревательным змеевиком (5).

В соответствии с одним вариантом реализации системы по настоящему изобретению система дополнительно содержит средства разделения предварительно нагретого сырьевого природного газа, нагретого первым нагревательным змеевиком, на поток предварительно нагретого сырья для второго нагревательного змеевика и газовый поток, имеющий температура в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере.

Средства разделения можно выбрать из неполного списка, включающего клапаны сброса давления, распределители газа и «тройники».

В соответствии с одним вариантом реализации системы по настоящему изобретению система дополнительно содержит средства для смешивания потока газа, имеющего температуру в диапазоне от 180°С до 210°С, используемого в качестве топлива в паровом риформере, с природным газом.

Средства для смешивания можно выбрать из неполного перечня, включающего клапаны сброса давления, распределители газа и «тройники».

Согласно одному варианту реализации системы по настоящему изобретению система дополнительно содержит:

• блок десульфуризации для удаления серы из сырьевого природного газа, нагретого вторым нагревательным змеевиком, содержащая впускное отверстие и выпускное отверстие;

• паровой блок (15), имеющий впускное отверстие (16) и выпускное отверстие (17); и

• нагревательный блок для нагрева смеси природного газа/пара с температуры в диапазоне от 360°С до 380°С до температуры в диапазоне от 590°С до 610°С, имеющий впускное отверстие и выпускное отверстие;

при этом впускное отверстие блока десульфуризации сообщается по текучей среде с выпускным отверстием блока рекупирования тепла, и при этом впускное отверстие парового блока сообщается по текучей среде с выпускным отверстием блока десульфуризации, и при этом выпускное отверстие парового блока сообщается по текучей среде с впускным отверстием нагревательного блока, и при этом выпускное отверстие для нагревательной установки сообщается по текучей среде с впускным отверстием для нагретого сырьевого природного газа парового риформера.

Согласно одному варианту реализации системы по настоящему изобретению система дополнительно содержит:

• установку конверсии для взаимодействия газообразного монооксида углерода, полученного в паровом риформере, с водой, в результате чего получается смесь диоксида углерода и водорода, непосредственно сообщающийся по текучей среде паровым риформером;

• установку удаления диоксида углерода, непосредственно сообщающийся по текучей среде с установкой конверсии, для отделения водорода от газообразного диоксида углерода в смеси диоксида углерода и водорода, образующейся в блоке конверсии;

• блок метанирования, непосредственно сообщающийся по текучей среде с блоком удаления диоксида углерода, для преобразования количества газообразного монооксида углерода, образующегося в паровом риформере, и диоксида углерода, образующегося в блоке конверсии, остающегося в газообразном водороде, в метан, тем самым обеспечивая газообразный водород, практически свободный от окиси углерода и двуокиси углерода; и

• блок синтеза аммиака для взаимодействия газообразного водорода, получаемого в блоке метанирования, с газообразным азотом с образованием аммиака, непосредственно сообщающийся с блоком метанирования.

В третьем аспекте изобретения раскрыто использование системы по настоящему изобретению для нагревания, в соответствии со способом раскрытия, сырьевого природного газа, используемого в качестве сырья для парового риформера системы производства аммиака.

Список Фигур

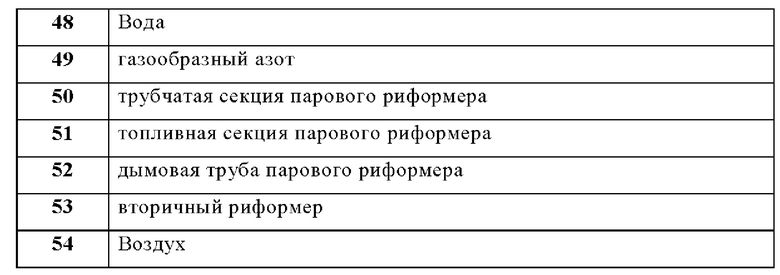

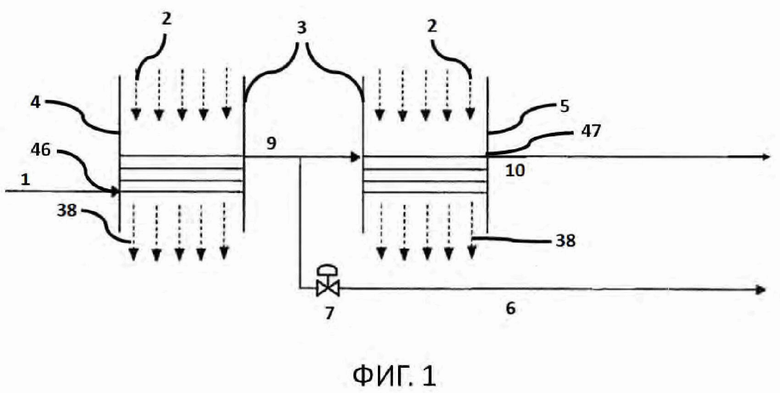

На Фиг. 1 показано схематическое изображение одного варианта реализации системы по настоящему изобретению для нагрева сырьевого природного газа (1).

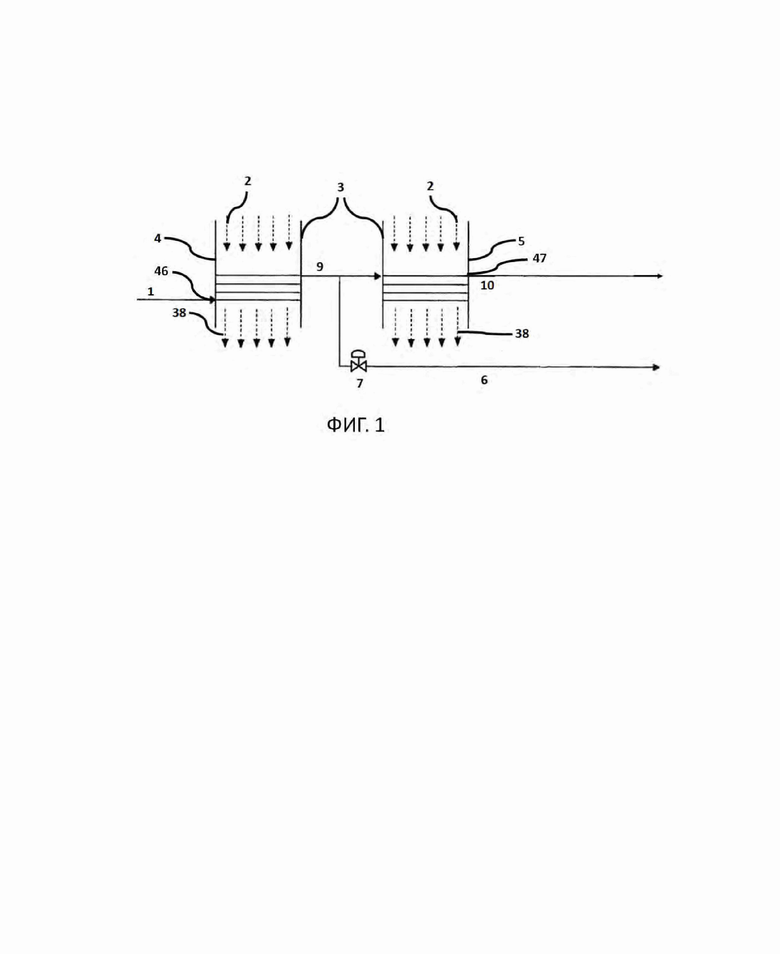

На Фиг. 2 показана блок-схема способа по настоящему изобретению для обработки нагретого сырьевого природного газа (10, 40) в системе (39) производства аммиака.

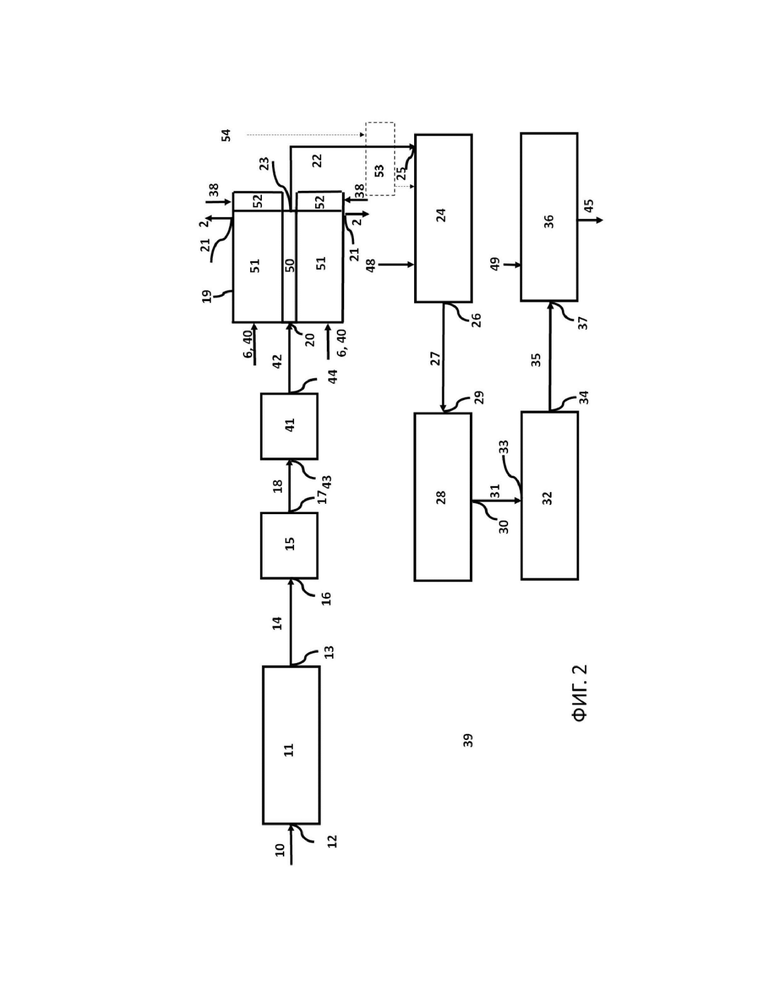

На Фиг. 3 показано схематическое изображение первичного риформера (19).

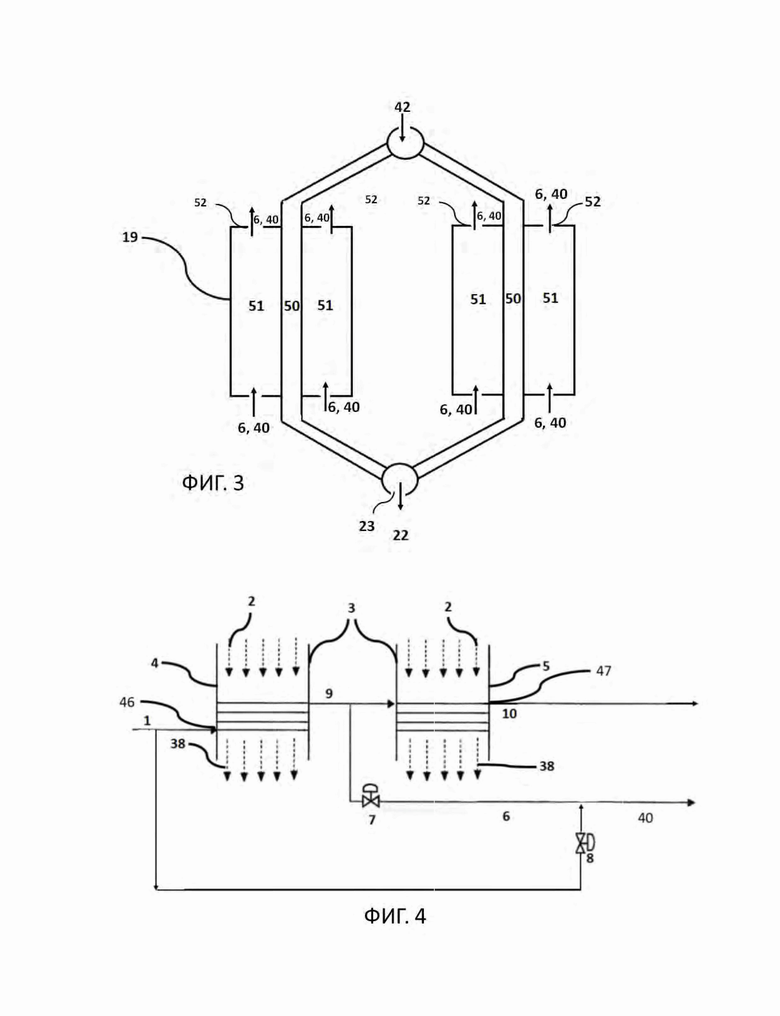

На Фиг. 4 показано схематическое изображение другого варианта реализации системы по настоящему изобретению для нагрева сырьевого природного газа (1).

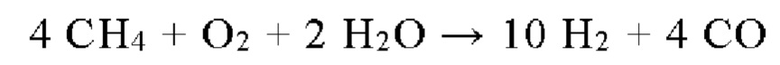

Список цифр на Фигурах

Подробное описание

Во всем описании и пунктах формулы изобретения слова «содержать» и их варианты означают «включая, но не ограничиваясь этим», и они не предназначены для (и не исключают) других частей, добавок, компонентов, целых чисел или этапов. Во всем описании и пунктах формулы изобретения единственное число охватывает множественное число, если контекст не требует иного. В частности, когда используется неопределенный артикль, описание следует понимать как предполагающее множественность, а также единственность, если контекст не требует иного.

Признаки, целые числа, характеристики, соединения, химические фрагменты или группы, описанные в связи с конкретным аспектом, вариантом реализации или примером изобретения, следует понимать как применимые к любому другому аспекту, варианту реализации или примеру изобретения, описанным в настоящем документе, если они не совместимы с ним. Все признаки, раскрытые в данном описании (включая любые сопроводительные пункты формулы изобретения, рефераты и чертежи), и/или все этапы любого способа или процесса, раскрытые таким образом, могут быть объединены в любую комбинацию, за исключением комбинаций, в которых по крайней мере некоторые из таких признаков и/или этапов являются взаимоисключающими. Изобретение не ограничивается деталями любых предшествующих вариантов реализации. Изобретение распространяется на любой новый элемент или любую новую комбинацию признаков, раскрытых в данном описании (включая любые прилагаемые пункты формулы изобретения, рефераты и чертежи), или на любой новый элемент или любую новую комбинацию этапов любого способа или процесса, раскрытых таким образом.

Перечисление числовых значений с помощью диапазонов цифр включает все значения и дроби в этих диапазонах, а также указанные конечные точки. Термин «от… до», используемый при ссылке на диапазон измеряемой величины, такой как параметр, количество, период времени и т.п., предназначен для включения пределов, связанных с раскрытым диапазоном.

Настоящим ссылаемся на Фиг. 1-3. В первом аспекте изобретения раскрыт способ нагрева сырьевого природного газа 1, который не содержит водяной пар и используется в качестве исходного сырья для парового риформера 19 системы 39 производства аммиака. Система содержит паровой риформер 19, функционально соединенный с блоком 3 рекупирования тепла, включающую по меньшей мере два нагревательных змеевика 4 и 5, поддерживаемые с разной температурой, при этом сыревой природный газ проходит по меньшей мере через два нагревательных змеевика 4 и 5. Способ включает следующие этапы:

а) регенерация тепла в блоке 3 рекупирования тепла из системы 39 производства аммиака; и

б) обмен по меньшей мере части тепла, рекупированного на этапе а), по меньшей мере с частью сырьевого природного газа 1, получая при этом нагретый сырьевой природный газ 10. Поскольку сырьевой природный газ 1 не содержит пар, в способе по настоящему изобретению по меньшей мере часть сырьевого природного газа 1 нагревают в блоке 3 рекупирования тепла, прежде чем смешивать с паром в паровом блоке 15, обычно размещаемом после блока рекупирования тепла, включающего по меньшей мере два нагревательных змеевика (4, 5) и реагирующем в паровом риформере 19. В результате этого этапа теплообмена получают подогретый сырьевой природный газ 10. Этот сырьевой природный газ 10 может быть затем, в свою очередь, использован в качестве источника энергии, такого как подача тепла в теплообменник, тем самым, в свою очередь, распределяя тепло в системе 39 производства аммиака. В качестве альтернативы нагретый сырьевой природный газ 10 может быть смешан с природным газом при другой температуре, так что сырье с заданной температурой может быть получено после парового блока 15, с таким расчетом, чтобы смесь 42 природного газа и пара в свою очередь была получена при оптимальной температуре перед реакцией в паровом риформере 19. При измерении температуры смеси, содержащей нагретый сырьевой природный газ, можно регулировать количество сырьевого природного газа, проходящего через этап теплообмена б), например, с помощью системы клапанов. Иными словами, способ по настоящему изобретению не только обеспечивает оптимальное распределение тепла, регенерируемого в системе 39 производства аммиака, но также обеспечивает оптимальную температуру сырьевого природного газа 1 при реакции в паровом риформере 19. Такая оптимальная температура необходима не только для обеспечения надлежащей конверсии природного газа 1 в криформированный газ, т.е. смесь монооксида углерода и водорода 22, но и она дополнительно оптимизирует срок службы парового риформера 19 за счет сведения к минимуму повреждений, когда газы находятся при слишком низкой или слишком высокой температуре. Действительно, когда подача природного газа 10 или 42 в паровой риформер 19 имеет слишком низкую температуру, может потребоваться дополнительное тепло от печной камеры 51, что приводит к дополнительному потреблению энергии и потенциальным повреждениям печной камеры 51 при работе при более высоких температурах. В случае если природный газ, подаваемый в паровой риформер 10 или 42, имеет слишком высокую температуру, нагрев печной камерой 51 может привести к тому, что природный газ в трубчатой секции 50 достигнет температуры, превышающей расчетную температуру для трубок трубчатой секции 50, что приводит к повреждению трубок и протечкам между печной камерой 51 и трубчатой секцией 50.

Чтобы максимально увеличить площадь поверхности и, следовательно, теплообмен в системе 2 теплообмена, система теплообмена 2 согласно настоящему изобретению содержит по меньшей мере два нагревательных змеевика 4 и 5. Нагревательные змеевики 4 и 5 имеют хорошую площадь поверхности. Кроме того, наличие нескольких нагревательных змеевиков 4 и 5 позволяет осуществлять многоступенчатый, последовательный нагрев сырьевого природного газа 1 и, тем самым, улучшает контроль температуры сырьевого природного газа 10.

Кроме того, тепло, рекупированное на этапе а), представляет собой тепло, рекупированное дымовым газом 2, выходящим из парового риформера 19 (Фиг. 1). Таким образом, дымовой газ находится в тепловом контакте со всеми, по меньшей мере, двумя нагревательными змеевиками 4 и 5.

Поскольку температура дымовых газов 2 в печной камере 51 парового риформера 19 достигает 1000°С, эти дымовой газ 2 является особенно подходящим источником тепла для подачи в систему 3 теплообмена, чтобы обеспечить тепло, подаваемое для сырьевого природного газа 1. Кроме того, дымовая труба 52 парового риформера 19 может быть рассчитана на температуру не выше 150°С. Это означает, что в любом случае может быть необходимо рекупировать тепло дымового газа 2 перед его отправкой в дымовую трубу 52 с помощью вентилятора (не показан), обычно расположенного в нижней части парового риформера 19, учитывая его вес. Таким образом, использование дымового газа 2 для рекупирования тепла в системе 3 рекупирования тепла дает преимущество в том, что температура дымового газа 38, поступающего в дымовую трубу 52, не превышает температуру, на которую рассчитана дымовая труба 52.

Кроме того, этап б) способа включает последовательные этапы (Фиг. 1):

б1) нагревание сырьевого природного газа 1, в частности, не содержащего пара, с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С при контакте сырья 1 с первым нагревательным змеевиком 4 блока 3 рекупирования тепла, в частности, с использованием тепла, регенерированного из дымового газа, получая таким образом предварительно нагретый сырьевой природный газ 9; и

б2) последующий дополнительный нагрев предварительно нагретого сырьевого природного газа 9, в частности, не содержащего пара, с этапа б1) до температуры в диапазоне от 360°С до 380°С при контакте сырья 9 со вторым нагревательным змеевиком 5 блока 3 рекупирования тепла, в частности, с использованием тепла, регенерированного из дымового газа, получая при этом нагретый сырьевой природный газ 10.

Как описано выше, нагрев сырьевого природного газа 1 в несколько этапов обеспечивает преимущество улучшенного контроля температуры сырьевого природного газа 10 или 42, поступающего в паровой риформер 19. Кроме того, предварительно подогретый сырьевой природный газ 9 можно использовать в качестве источника энергоснабжения, например, посредством теплообмена или смешивания с другими газами, как будет показано в следующем варианте реализации. Таким образом, многоступенчатый процесс нагрева сырьевого природного газа 1 также обеспечивает преимущество оптимального распределения тепла по всей системе 39 производства аммиака.

Настоящим ссылаемся на Фиг. 1, 2 и 4. Согласно одному варианту реализации способа по настоящему изобретению способ дополнительно включает следующий этап:

в) разделение предварительно нагретого сырьевого природного газа 9, полученного на стадии б1), на поток предварительно нагретого сырья, подаваемого во второй нагревательный змеевик 5 блока 3 для рекупирования тепла, и поток 6 газа, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере 19.

Как описано выше, в качестве источника энергии можно использовать предварительно подогретый сырьевой природный газ 9. Путем разделения предварительно нагретого сырьевого природного газа 9 можно получить газовый поток 6 с температурой в диапазоне от 180°С до 210°С, который соответствует для подачи в печную камеру 51 парового риформера 19. Следовательно, не требуется отдельного нагревательного устройства для нагрева газа, подаваемого в качестве топлива 6 в печную камеру 51 парового риформера 19. Более того, способ по настоящему изобретению не только позволяет регулировать температуру сырьевого газа 10 или 42, подающегося в паровой риформер 19, но также позволяет получать газовый поток 6 с температурой в диапазоне от 180°С до 210°С, подходящей для топлива в печной камере 51 парового риформера 19, а также контролировать температуру газового потока 6, находящегося в диапазоне температур от 180°С до 210°С и используемого в качестве топливного газа. Это может иметь особое значение в системах 39 производства аммиака, включающих паровые риформеры 19, состоящие из нескольких параллельных блоков (не показаны), каждый из которых содержит печную камеру 51 и трубчатую секцию 50: в таких системах может возникнуть проблема - неравномерное распределение тепла между различными блоками парового риформера. Регулирование как температуры нагретого сырьевого природного газа 10, так и газового потока 6 и газового потока 40 позволяет решить эту проблему.

Настоящим ссылаемся на Фиг. 4. В соответствии с одним вариантом реализации способа по настоящему изобретению газовый поток, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива 6 в паровом риформере 19, полученный на этапе в), дополнительно смешивают с природным газом. В качестве дополнения к предыдущему варианту реализации способ по настоящему изобретению позволяет дополнительно контролировать температуру и объем газа 40, подаваемого в качестве топлива в печную камеру 51 парового риформера 19.

Настоящим ссылаемся на Фиг. 2. Согласно одному варианту реализации способа по настоящему изобретению, способ дополнительно включает следующие этапы:

г) подача нагретого сырьевого природного газа 10 в установку десульфуризации 11, в результате чего получается обедненный серой природный газ 14;

д) смешивание обедненного серой природного газа 14, полученного на этапе г), с паром в паровом блоке 15, в результате чего получается смесь 18 природного газа/пара;

е) нагревание смеси природного газа/пара 18, полученной на этапе д), с температуры в диапазоне от 360°С до 380°С до температуры в диапазоне от 590°С до 610°С в нагревательном блоке 41, в результате чего получается нагретая смесь 42 природного газа и пара; и

ж) подача нагретой смеси природного газа/пара 42, полученной на этапе е), в паровой риформер 19, в результате чего образуется риформированный газ 22, содержащий, по меньшей мере, водород и монооксид углерода.

Этот вариант реализации способа позволит специалисту в данной области техники использовать нагретый сырьевой природный газ 1 для получения риформированного газа, содержащего смесь монооксида углерода и водорода 22. Специалисту в данной области должно быть очевидно, что, при необходимости, перед этапом г) можно провести дополнительный этап, на котором нагретый сырьевой природный газ 10 взаимодействует с воздухом 54 в качестве источника кислорода в блоке вторичного риформера 53 для дальнейшего повышения конверсии природного газа в риформированный газ 22, содержащий водород и монооксид углерода. Газ, выходящий из вторичного риформера 53, может подаваться затем в блок 24 конверсии.

Настоящим ссылаемся на Фиг. 2. Согласно одному варианту реализации способа по настоящему изобретению, способ дополнительно включает следующие этапы:

и) взаимодействие конвертированного газа 22, преобразованного в паровом риформере 19 в блоке 24 конверсии, в результате чего получается смесь диоксида углерода и водорода 27;

к) взаимодействие газа 27, полученного в результате реакции в блоке конверсии 24 в блоке 28 удаления диоксида углерода, тем самым отделяя водород 31 от диоксида углерода;

л) взаимодействие газа 31, полученного из блока 28 удаления диоксида углерода в блоке 32 метанирования, в результате чего оставшееся количество монооксида углерода и диоксида углерода в водороде 31 превращаются в метан, в результате чего образуется газообразный водород, по существу свободный от монооксида углерода и диоксида углерода 35; и

м) взаимодействие газа 35, полученного в результате реакции в блоке метанирования в блоке 36 синтеза аммиака с получением аммиака 45.

Этот вариант реализации способа позволит специалисту в данной области техники использовать нагретый сырьевой природный газ 1 для получения аммиака 45. Подача газообразного азота 49 в блок 36 синтеза аммиака, также широко известную как синтез Габера-Боша, необходима для того, чтобы газообразный водород, практически не содержащий монооксид углерода и диоксид углерода 35, реагировал с азотом 49 в блоке 36 синтеза аммиака, тем самым получается аммиак 45. Газообразный азот 49 может подаваться в блок 36 синтеза аммиака, например, через установку разделения воздуха (не показана), которая расщепляет или сепарирует кислород в воздухе от газообразного азота 49. В соответствии с другим решением, если, как описано в отношении предыдущего варианта реализации, перед этапом г) проводят дополнительный этап, на котором нагретый сырьевой природный газ 10 взаимодействует с воздухом 54 во вторичном риформере 53, газообразный азот 49 затем подают в синтез аммиака через воздух 54, подаваемый во вторичный риформер 53.

Настоящим ссылаемся на Фиг. 1-3. Во втором аспекте изобретения раскрыта система нагрева сырьевого природного газа 1, используемого в качестве сырья для парового риформера 19 системы 39 производства аммиака. В систему нагрева входит следующее:

• система 3 рекупирования тепла для рекупирования тепла, включающая впускное отверстие 46 и выпускное отверстие 47, и по меньшей мере два нагревательных змеевика 4 и 5, поддерживаемые с разной температурой для обмена части рекупируемого тепла по меньшей мере с частью сырьевого природного газа 1, тем самым обеспечивая нагретый сырьевой природный газ 10;

• паровая установка 15, содержащая впускное отверстие 16, сообщающееся по текучей среде с нагретым сырьевым природным газом 10, и выпускное отверстие 17; и

• паровой риформер 19, содержащаяий впускное отверстие для нагретого сырьевого природного газа 20, сообщающееся по текучей среде с нагретым сырьевым природным газом 10, и выпускное отверстие для дымового газа 21;

при этом установка рекупирования тепла 3 расположена перед паровым блоком 15.

Поскольку установка 3 рекупирования тепла расположена перед паровым блоком 15, по крайней мере часть сырья 1 нагревается в этом блоке 3 рекупирования тепла перед тем, как смешивается с паром в паровом блоке 15 и подвергается реакции в паровом риформере 19. В результате этого этапа теплообмена после парового блока получают подогретый сырьевой природный газ 10. Этот сырьевой природный газ 10 может быть затем, в свою очередь, использован в качестве источника энергии, такого как подача тепла в теплообменник, тем самым, в свою очередь, распределяя тепло в системе 39 производства аммиака. В качестве альтернативы нагретый сырьевой природный газ 10 может быть смешан с природным газом при другой температуре, так что сырье с заданной температурой может быть получено перед паровым блоком 15, с таким расчетом, чтобы смесь 42 природного газа и пара в свою очередь была получена при оптимальной температуре перед реакцией в паровом риформере 19. Когда система содержит средства для измерения температуры (не показаны) смеси, включающей нагретый сырьевой природный газ, помощью, например, системы клапанов можно регулировать количество начального сырьевого природного газа, проходящего через стадию теплообмена б). Иными словами, способ по настоящему изобретению не только обеспечивает оптимальное распределение тепла, регенерируемого в системе 39 производства аммиака, но также обеспечивает оптимальную температуру сырьевого природного газа 1 при реакции в паровом риформере 19. Такая оптимальная температура необходима не только для обеспечения надлежащей конверсии природного газа 1 в криформированный газ, т.е. смесь монооксида углерода и водорода 22, но и она дополнительно оптимизирует срок службы парового риформера 19 за счет сведения к минимуму повреждений, когда газы находятся при слишком низкой или слишком высокой температуре. Действительно, когда подача природного газа 10 или 42 в паровой риформер 19 имеет слишком низкую температуру, может потребоваться дополнительное тепло от печной камеры 51, что приводит к дополнительному потреблению энергии и потенциальным повреждениям печной камеры 51 при работе при более высоких температурах. В случае если природный газ, подаваемый в паровой риформер 10 или 42, имеет слишком высокую температуру, нагрев печной камерой 51 может привести к тому, что природный газ в трубчатой секции 50 достигнет температуры, превышающей расчетную температуру для трубок трубчатой секции 50, что приводит к повреждению трубок и протечкам между печной камерой 51 и трубчатой секцией 50.

Чтобы максимально увеличить площадь поверхности и, следовательно, теплообмен в системе 2 теплообмена, система теплообмена 2 согласно настоящему изобретению содержит по меньшей мере два нагревательных змеевика 4 и 5. Нагревательные змеевики 4 и 5 имеют хорошую площадь поверхности. Кроме того, наличие нескольких нагревательных змеевиков 4 и 5 позволяет осуществлять многоступенчатый нагрев сырьевого природного газа 1 и, тем самым, улучшает контроль температуры сырьевого природного газа 10.

Кроме того, выпускное отверстие 21 дымовогох газа парового риформера 19 находится в жидкостном или тепловом сообщении с нагревательными змеевиками 4 и 5 системы 3 рекупирования тепла с таким расчетом, чтобы тепло регенерировалось из дымового газа 2, получаемого в паровом риформере (19) (Фиг. 1).

Поскольку температура дымовых газов 2 в печной камере 51 парового риформера 19 достигает 1000°С, эти дымовой газ 2 является особенно подходящим источником тепла для подачи в систему 3 теплообмена, чтобы обеспечить тепло, подаваемое для сырьевого природного газа 1. Кроме того, дымовая труба 52 парового риформера 19 может быть рассчитана на температуру не выше 150°С. Это означает, что в любом случае может быть необходимо рекупировать тепло дымового газа 2 перед его отправкой в дымовую трубу 52 с помощью вентилятора (не показан), обычно расположенного в нижней части парового риформера 19, учитывая его вес. Таким образом, использование дымового газа 2 для рекупирования тепла в системе 3 рекупирования тепла дает преимущество в том, что температура дымового газа 38, поступающего в дымовую трубу 52, не превышает температуру, на которую рассчитана дымовая труба 52.

Кроме того, первый нагревательный змеевик 4 (Фиг. 1) предназначен для нагрева сырьевого природного газа 1 с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С, тем самым обеспечивая предварительно нагретый сырьевой природный газ 9, а второй нагревательный змеевик 5 предназначен для нагрева предварительно нагретого сырьевого природного газа 9 с температуры в диапазоне от 180°С до 210°С до температуры в диапазоне от 360°С до 380°С, тем самым обеспечивая нагретый сырьевой природный газ 10. Первый нагревательный змеевик 4 расположен перед вторым змеевиком 5.

Как описано выше, наличие нескольких нагревательных змеевиков 4 и 5 обеспечивает преимущество улучшенного контроля сырьевого природного газа 10 или 42, поступающего в паровой риформер 19. Кроме того, предварительно подогретый сырьевой природный газ 9 можно использовать в качестве источника энергоснабжения, например, посредством теплообмена или смешивания с другими газами, как будет показано в следующем варианте реализации. Следовательно, наличие нескольких нагревательных змеевиков 4 и 5 также обеспечивает оптимальное распределение тепла по всей системе 39 производства аммиака.

Настоящим ссылаемся на Фиг. 1, 2 и 4. В соответствии с одним вариантом реализации системы по настоящему изобретению система дополнительно содержит средства разделения 7 предварительно нагретого сырьевого природного газа 9, нагретого первым нагревательным змеевиком 4, на предварительно нагретый поток 9, направляемый на второй нагревательный змеевик 5 блока 3 рекупирования тепла и газовый поток 6, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере 19.

Как описано выше, в качестве источника энергии можно использовать предварительно нагретый сырьевой природный газ 9. Путем разделения предварительно нагретого сырьевого природного газа 9 можно получить газовый поток 6 с температурой в диапазоне от 180°С до 210°С, который соответствует для подачи в печную камеру 51 парового риформера 19. Следовательно, не требуется отдельного нагревательного устройства для нагрева газа, подаваемого в качестве топлива 6 в печную камеру 51 парового риформера 19. Более того, система согласно настоящему изобретению не только позволяет регулировать температуру сырьевого газа 10 или 42 в паровой риформер 19, но и позволяет получать газовый поток 6 с температурой в диапазоне от 180°С до 210°С, подходящей для топлива в печной камере 51 парового риформера 19, а также контролировать температуру этого газового потока 6, имеющего температуру в пределах от 180°С до 210°С и используемого в качестве топливного газа. Это может иметь особое значение в системах 39 производства аммиака, включающих паровые риформеры 19, состоящие из нескольких параллельных блоков (не показаны), каждый из которых содержит печную камеру 51 и трубчатую секцию 50: в таких системах может возникнуть проблема - неравномерное распределение тепла между различными блоками парового риформера. Регулирование как температуры нагретого сырьевого природного газа 10, так и низкотемпературного газового потока 6 и газового потока 40 позволяет решить эту проблему.

Настоящим ссылаемся на Фиг. 4. В соответствии с одним вариантом реализации системы по настоящему изобретению система дополнительно содержит средства для смешивания 8 потока газа, имеющего температуру в диапазоне от 180°С до 210°С, используемого в качестве топлива 6 в паровом риформере 19, с природным газом. В качестве дополнения к предыдущему варианту реализации система по настоящему изобретению позволяет дополнительно контролировать температуру и объем газа 40, подаваемого в качестве топлива в печную камеру 51 парового риформера 19.

Настоящим ссылаемся на Фиг. 2. Согласно одному варианту реализации системы по настоящему изобретению система дополнительно включает следующее:

• блок 11 десульфуризации для удаления серы из сырьевого природного газа 10, нагретого вторым нагревательным змеевиком 5, содержащий впускное отверстие 12 и выпускное отверстие 13;

• паровой блок 15, имеющий впускное отверстие 16 и выпускное отверстие 17; и

• нагревательный блок 41 для нагрева смеси природного газа/пара с температуры в диапазоне от 360°С до 380°С до температуры в диапазоне от 590°С до 610°С, имеющий впускное отверстие 43 и выпускное отверстие 44;

при этом впускное отверстие 12 блока десульфуризации 11 сообщается по текучей среде с выпускным отверстием 47 блока рекупирования тепла, и при этом впускное отверстие 16 парового блока 15 сообщается по текучей среде с выпускным отверстием 13 блока десульфуризации, и при этом выпускное отверстие 17 парового блока 15 сообщается по текучей среде с впускным отверстием нагревательной блока 41, и при этом выпускное отверстие 44 для нагревательной блока 41 сообщается по текучей среде с впускным отверстием для нагретого сырьевого природного газа 20 парового риформера 19.

Этот вариант реализации системы позволит специалисту в данной области техники использовать нагретый сырьевой природный газ 1 для получения риформированного газа, содержащего смесь монооксида углерода и водорода 22. Специалисту в данной области будет очевидно, что, при необходимости, вторичный риформер 53 может быть размещен после парового риформера 19 и перед блоком 24 конверсии для взаимодействия нагретого сырьевого природного газа 10 с воздухом 54 в качестве источника кислорода, и тем самым дополнительно повышая конверсию природного газа в риформированный газ 22, содержащий водород и монооксид углерода. Газ, выходящий из вторичного риформера 53, может подаваться затем в блок 24 конверсии.

Настоящим ссылаемся на Фиг. 2. Согласно одному варианту реализации системы по настоящему изобретению система дополнительно содержит:

• блок 24 конверсии для взаимодействия газообразного монооксида углерода, полученного в паровом риформере 19, с водой 48, в результате чего получается смесь диоксида углерода и водорода 27, в прямом сообщении по текучей среде с паровом риформере 19;

• блок 28 удаления диоксида углерода, непосредственно сообщающийся по текучей среде с блоком 27 конверсии для отделения водорода 31 от диоксида углерода в смеси диоксида углерода и водорода 27, образующейся в блоке конверсии 24;

• блок 32 метанирования, непосредственно сообщающийся по текучей среде с блоком 28 удаления диоксида углерода, для преобразования количества газообразного монооксида углерода, образующегося в паровом риформере 19, и диоксида углерода, образующегося в блоке 24 конверсии, остающегося в газообразном водороде 31, в метан, тем самым обеспечивая газообразный водород 35, практически свободный от окиси углерода и двуокиси углерода; и

• блок 36 синтеза аммиака для взаимодействия газообразного водорода, получаемого в блоке метанирования 32, с газообразным азотом 49 с образованием аммиака 45, непосредственно сообщающийся по текучей среде с блоком метанирования.

Этот вариант реализации способа позволит специалисту в данной области техники использовать нагретый сырьевой природный газ 1 для получения аммиака 45. Подача газообразного азота 49 в блок 36 синтеза аммиака, также широко известную как синтез Габера-Боша, необходима для того, чтобы газообразный водород, практически не содержащий монооксид углерода и диоксид углерода 35, реагировал с азотом 49 в блоке 36 синтеза аммиака, тем самым получается аммиак 45. Газообразный азот 49 может подаваться в установку 36 синтеза аммиака, например, через установку разделения воздуха (не показана), которая отделяет кислород воздуха от газообразного азота 49. В соответствии с другим решением, если, как описано в отношении предыдущего варианта реализации, вторичный риформер 53 расположен после парового риформера 19 и выше по потоку от блока 24 конверсии, тогда газообразный азот 49 подают на синтез аммиака через воздух 54, подаваемый во вторичный риформер 53.

В третьем аспекте изобретения раскрыто использование системы по настоящему изобретению для нагревания, в соответствии со способом раскрытия, сырьевого природного газа, используемого в качестве сырья для парового риформера системы производства аммиака.

Пример

Настоящим ссылаемся на Фиг. 1-4.

Тепло от дымового газа 2 утилизируется в системе 3 рекупирования тепла. Сырье природного газа 1 вводили в контакт с первым змеевиком 4 и предварительно нагревали до 210°С для получения предварительно нагретого сырьевого природного газа 9. Этот предварительно нагретый газовый поток 9 затем разделяли на газовый поток 6 с температурой в диапазоне от 180°С до 210°С, используемый в качестве топлива, и оставшуюся часть предварительно нагретого газового потока 9. Предварительно нагретый сырьевой природный газ 9 затем дополнительно нагревали при подаче во второй змеевик 5, в результате чего получали нагретый сырьевой природный газ 10, имеющий температуру 370°С. Нагретый сырьевой природный газ 10 обрабатывали в блоке 11 десульфуризации и в дальнейшем смешивали с паром (в паровой установке) перед реакцией в трубчатой секции 50 парового риформера 19 метана с образованием монооксида углерода и водорода, содержащихся в риформированном газе 22. Топливный газ в печной камере 51 получали путем смешивания газового потока 6 с частью нагретого сырьевого природного газа 10, в результате чего получали газовый поток 40, имеющий температуру в диапазоне от 150 до 170°С. Риформированный газ 22, полученный в паровом риформере 19, затем подвергали реакции во вторичном риформере 53 с целью получения дополнительного количества монооксида углерода и водорода в риформированном газе 22. Реформированный газ 22 последовательно обрабатывали в блоке 24 конверсии с получением смеси монооксида углерода и водорода 27 в блоке 28 удаления диоксида углерода, получая при этом поток 31 газообразного водорода в блоке 32 метанирования, получая при этом поток 35 газообразного водорода, практически не содержащий монооксид углерода и диоксид углерода, и в блоке 36 синтеза аммиака, таким образом получая аммиак 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| ПРОЦЕСС СИНТЕЗА АММИАКА | 2016 |

|

RU2695164C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ С УЛУЧШЕННЫМИ КАЧЕСТВОМ ПРОДУКТА И ЭФФЕКТИВНОСТЬЮ ТЕХНОЛОГИЧЕСКОГО ГАЗА | 2014 |

|

RU2650371C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРТОВ | 2011 |

|

RU2577987C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА МЕТОДОМ КОНВЕРСИИ СВАЛОЧНОГО ГАЗА | 2022 |

|

RU2781559C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| СПОСОБ ЗАПУСКА СТУПЕНИ ПРЕДРИФОРМИНГА | 2014 |

|

RU2671360C2 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| ПРИМЕНЕНИЕ ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ В СИНТЕЗЕ АММИАКА | 2020 |

|

RU2828012C2 |

Настоящее изобретение относится к способу нагрева сырьевого природного газа, используемого в качестве сырья для парового риформера системы производства аммиака. Способ характеризуется тем, что система содержит паровой риформер, функционально соединенный с блоком рекупирования тепла, включающий по меньшей мере два нагревательных змеевика, поддерживаемых при различной температуре. При этом подача природного газа проходит по меньшей мере через два нагревательных змеевика. Способ включает этапы: а) рекупирования тепла в блоке рекупирования тепла из системы производства аммиака; и б) обмен по меньшей мере части тепла, рекупированного на этапе а), по меньшей мере с частью сырьевого природного газа, получая при этом нагретый сырьевой природный газ; при этом сырьевой природный газ не содержит водяной пар; метод характеризуется тем, что: тепло, рекупированное на этапе а), представляет собой тепло, рекупированное из дымового газа, полученного в паровом риформере; этап б) включает последовательные этапы: б1) нагрев сырьевого природного газа с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С при контакте сырья с первым нагревательным змеевиком блока рекупирования тепла, получая при этом предварительно нагретый сырьевой природный газ; и б2) последующий дополнительный нагрев предварительно нагретого сырьевого природного газа с этапа б1) до температуры в диапазоне от 360°С до 380°С при контакте сырья со вторым нагревательным змеевиком блока рекупирования тепла, получая при этом нагретый сырьевой природный газ; и способ дополнительно включает этап: в) разделение предварительно нагретого сырьевого природного газа, полученного на этапе б1), на поток предварительно нагретого сырья, подаваемого во второй нагревательный змеевик блока рекупирования тепла, и газовый поток, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере, при этом газовый поток, имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере, полученный на этапе в), дополнительно смешивают с природным газом. Настоящее изобретение также относится к системе нагрева сырьевого природного газа (1), используемого в качестве сырья для парового риформера (19) системы производства аммиака, и к использованию системы согласно настоящему изобретению для осуществления способа согласно настоящему изобретению. Использование предлагаемого изобретения позволяет обеспечить надлежащий тепловой баланс между трубчатой секцией и печью риформера. 3 н. и 4 з.п. ф-лы, 4 ил., 1 пр.

1. Способ нагрева сырьевого природного газа (1), используемого в качестве сырья для парового риформера (19) системы (39) производства аммиака, отличающийся тем, что система содержит паровой риформер (19), функционально соединенный с блоком (3) рекупирования тепла, включающий по меньшей мере два нагревательных змеевика (4, 5), поддерживаемых при различной температуре, при этом подача природного газа (1) проходит по меньшей мере через два нагревательных змеевика (4, 5), включающий этапы:

а) рекупирования тепла в блоке (3) рекупирования тепла из системы (39) производства аммиака; и

б) обмен по меньшей мере части тепла, рекупированного на этапе а), по меньшей мере с частью сырьевого природного газа (1), получая при этом нагретый сырьевой природный газ (10);

при этом сырьевой природный газ (1) не содержит водяной пар; метод характеризуется тем, что:

- тепло, рекупированное на этапе а), представляет собой тепло, рекупированное из дымового газа (2), полученного в паровом риформере (19);

- этап б) включает последовательные этапы: б1) нагрев сырьевого природного газа (1) с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С при контакте сырья (1) с первым нагревательным змеевиком (4) блока (3) рекупирования тепла, получая при этом предварительно нагретый сырьевой природный газ (9); и

б2) последующий дополнительный нагрев предварительно нагретого сырьевого природного газа (9) с этапа б1) до температуры в диапазоне от 360°С до 380°С при контакте сырья (9) со вторым нагревательным змеевиком (5) блока (3) рекупирования тепла, получая при этом нагретый сырьевой природный газ (10); и способ дополнительно включает этап:

в) разделение предварительно нагретого сырьевого природного газа (9), полученного на этапе б1), на поток предварительно нагретого сырья, подаваемого во второй нагревательный змеевик (5) блока (3) рекупирования тепла, и газовый поток (6), имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере (19), при этом газовый поток (6), имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере (19), полученный на этапе в), дополнительно смешивают с природным газом.

2. Способ по п. 1, дополнительно включающий следующие этапы:

г) подача нагретого сырьевого природного газа (10) в установку (11) десульфуризации, в результате чего получается обедненный серой природный газ (14);

д) смешивание обедненного серой природного газа (14), полученного на этапе г), с паром в паровом блоке (15), в результате чего получается смесь (18) природного газа/пара;

е) нагревание смеси (18) природного газа/пара, полученной на этапе д), с температуры в диапазоне от 360°С до 380°С до температуры в диапазоне от 590°С до 610°С в нагревательном блоке (41), в результате чего получается нагретая смесь (42) природного газа/пара; и

ж) подача нагретой смеси (42) природного газа/пара, полученной на этапе е), в паровой риформер (19), в результате чего образуется риформированный газ (22), содержащий по меньшей мере водород и монооксид углерода.

3. Способ по п. 2, дополнительно включающий следующие этапы:

и) взаимодействие конвертированного газа (22), преобразованного в паровом риформере (19) в блоке (24) конверсии, в результате чего получается смесь диоксида углерода и водорода (27);

к) взаимодействие газа (27), полученного в результате реакции в блоке (24) конверсии в блоке (28) удаления диоксида углерода, тем самым отделяя водород (31) от диоксида углерода;

л) взаимодействие газа (31), полученного из блока (28) удаления диоксида углерода в блоке (32) метанирования, в результате чего оставшееся количество монооксида углерода и диоксида углерода в водороде (31) превращаются в метан, в результате чего образуется газообразный водород, по существу свободный от монооксида углерода и диоксида углерода (35); и

м) взаимодействие газа (35), полученного в результате реакции в блоке метанирования, в блоке (36) синтеза аммиака с получением аммиака (45).

4. Система нагрева сырьевого природного газа (1), используемого в качестве сырья для парового риформера (19) системы (39) производства аммиака, содержащая следующее:

• система (3) рекупирования тепла для рекупирования тепла, включающая впускное отверстие (46) и выпускное отверстие (47) и по меньшей мере два нагревательных змеевика (4, 5), поддерживаемые с разной температурой для обмена части рекупированого тепла по меньшей мере с частью сырьевого природного газа (1), тем самым обеспечивая нагретый сырьевой природный газ (10);

• паровой блок (15), содержащий впускное отверстие (16), сообщающееся по текучей среде с нагретым сырьевым природным газом (10), и выпускное отверстие (17); и

• паровой риформер (19), содержащий впускное отверстие для нагретого сырьевого природного газа (20), сообщающееся по текучей среде с нагретым сырьевым природным газом (10), и выпускное отверстие для дымового газа (21);

при этом установка (3) регенерации тепла расположена перед паровой установкой (15);

система характеризуется тем, что:

- выпускное отверстие (21) дымового газа парового риформера (19) находится в жидкостном сообщении с нагревательными змеевиками (4, 5) системы (3) рекупирования тепла с таким расчетом, чтобы тепло регенерировалось из дымового газа (2), получаемого в паровом риформере (19);

- первый нагревательный змеевик (4) предназначен для нагрева сырьевого природного газа (1) с температуры в диапазоне от 10°С до 40°С до температуры в диапазоне от 180°С до 210°С, тем самым обеспечивая предварительно нагретый сырьевой природный газ (9), а второй нагревательный змеевик (5) предназначен для нагрева предварительно нагретого сырьевого природного газа (9) с температуры в диапазоне от 180°С до 210°С до температуры в диапазоне от 360°С до 380°С, тем самым обеспечивая нагретый сырьевой природный газ (10), а первый нагревательный змеевик (4) расположен перед вторым нагревательным змеевиком (5);

- система дополнительно содержит средство для разделения (7) предварительно нагретого сырьевого природного газа (9) на поток (9) предварительно нагретого сырья, подаваемого во второй нагревательный змеевик (5) блока (3) рекупирования тепла, и газовый поток (6), имеющий температуру в диапазоне от 180°С до 210°С, используемый в качестве топлива в паровом риформере (19), и

- система дополнительно содержит средства для смешивания (8) газового потока, имеющего температуру в диапазоне от 180°С до 210°С, используемого в качестве топлива (6) в паровом риформере (19), с природным газом.

5. Система по п. 4, дополнительно содержащая следующее:

• блок (11) десульфуризации для удаления серы из сырьевого природного газа (10), нагретого вторым нагревательным змеевиком (5), содержащий впускное отверстие (12) и выпускное отверстие (13);

• паровой блок (15), имеющий впускное отверстие (16) и выпускное отверстие (17); и

• нагревательный (41) блок для нагрева смеси природного газа/пара с температуры в диапазоне от 360°С до 380°С до температуры в диапазоне от 590°С до 610°С, имеющий впускное отверстие (43) и выпускное отверстие (44);

при этом впускное отверстие (12) блока (11) десульфуризации сообщается по текучей среде с выпускным отверстием (47) блока рекупирования тепла, и при этом впускное отверстие (16) парового блока (15) сообщается по текучей среде с выпускным отверстием (13) блока десульфуризации, и при этом выпускное отверстие (17) парового блока сообщается по текучей среде с впускным отверстием нагревательного блока (41), и при этом выпускное отверстие (44) для нагревательного блока (41) сообщается по текучей среде с впускным отверстием для нагретого сырьевого природного газа (20) парового риформера (19).

6. Система по п. 4 или 5, дополнительно содержащая следующее:

• блок (24) конверсии для взаимодействия газообразного монооксида углерода, полученного в паровом риформере (19), с водой (48), в результате чего получается смесь диоксида углерода и водорода (27), непосредственно сообщающийся по текучей среде с паровым риформером (19);

• блок (28) удаления диоксида углерода, непосредственно сообщающийся по текучей среде с блоком (27) конверсии для отделения водорода (31) от диоксида углерода в смеси диоксида углерода и водорода (27), образующейся в блоке (24) конверсии;

• блок (32) метанирования, непосредственно сообщающийся по текучей среде с блоком (28) удаления диоксида углерода, для преобразования количества газообразного монооксида углерода, образующегося в паровом риформере (19), и диоксида углерода, образующегося в блоке (24) конверсии, остающегося в газообразном водороде (31), в метан, тем самым обеспечивая газообразный водород (35), практически свободный от окиси углерода и двуокиси углерода; и

• блок (36) синтеза аммиака для взаимодействия газообразного водорода, получаемого в блоке (32) метанирования, с газообразным азотом (49) с образованием аммиака (45), непосредственно сообщающийся с блоком метанирования.

7. Применение системы по любому из пп. 4-6 для осуществления способа по любому из пп. 1-3.

| EP 2896596 A1, 22.07.2015 | |||

| EP 0227807 A1, 08.07.1987 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 7707837 B2, 04.05.2010 | |||

| RU 2014149072 A, 27.06.2016 | |||

| Приспособление к банкаброшам для поднятия грузов верхних валиков | 1926 |

|

SU5734A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ БУРАВОВ | 1926 |

|

SU5477A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2016 |

|

RU2706059C2 |

| Нивелир для автоматической записи уклонов местности | 1930 |

|

SU32165A1 |

| Посадочная машина | 1933 |

|

SU32809A1 |

Авторы

Даты

2025-03-24—Публикация

2021-09-24—Подача