Область техники

Изобретение относится к технической области обработки алюминиевого сплава и, в частности, относится к способу автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава для хранения водорода.

Уровень техники

Лейнер баллона для хранения водорода изготовлен из алюминиевого сплава, в процессе производства требуется термообработка, цель термообработки алюминиевого сплава состоит в получении стабильной структуры и отличной пластичности технологии, а также в улучшении прочности сплава с помощью старения.

В настоящее время технология баллона для хранения водорода высокого давления зрелая, широко применяется, это наиболее распространенный и широко используемый способ хранения водорода, в настоящее время рынок потребляет баллона для хранения водорода, требования к качеству продукции и контроль себестоимости также выше, традиционный процесс термообработки лейнера баллона из алюминиевого сплава в основном проводится в коробчатой печи, с низкой эффективностью, высокой стоимостью, высоким энергопотреблением, серьезным ударом, невозможно осуществлять автоматизированное производство. По мере увеличения спроса на баллоны для хранения водорода требования к автоматизации производственных линий становятся все более строгими.

Необходимо срочно разработать метод старения на твердый раствор для лейнера баллона из алюминиевого сплава, который обладает высокой эффективностью, низкой стоимостью, стабильным и надежным качеством и отвечает требованиям автоматического производства.

Сущность изобретения

С учетом технических проблем, существующих в уровне техники, цель настоящего изобретения состоит в том, чтобы обеспечить способ автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава, который удобен для ускорения производства алюминиевого сплава, повышения эффективности производства и снижения себестоимости, а также для реализации непрерывного автоматизированного производства с роботизированной системой загрузки и выгрузки.

Для достижения вышеуказанной цели техническое решение, предоставленное настоящим изобретением, является следующим. В первом аспекте настоящего изобретения предложен способ автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава для хранения водорода, включающий:

этап 1: перемещение лейнера баллона из алюминиевого сплава в печь для обработки на твердый раствор и проведение обработки на твердый раствор при температуре 510-500°C и времени обработки 30-60 минут;

этап 2: после окончания обработки на твердый раствор извлечение лейнера баллона из алюминиевого сплава из печи для обработки на твердый раствор для закалки в воду с температурой ниже 60°C;

этап 3: перемещение лейнера баллона из алюминиевого сплава в печь для старения для осуществления старения при температуре 150-180°C в течение 6-12 часов,

при этом при проведении автоматизированной непрерывной термообработки печи для обработки на твердый раствор и старения расположены U-образно, внутри печи для обработки на твердый раствор (3) и печи для старения (4) предусмотрены роликовые конвейеры, на обеих сторонах печи для обработки на твердый раствор и печи для старения соответственно предусмотрены передняя и задняя двери печи,

причем у передней двери печи для обработки на твердый раствор предусмотрена зона ожидания обработки на твердый раствор, у задней двери печи для обработки на твердый раствор предусмотрена закалочная ванна, в которую подают воду, у передней двери печи для старения предусмотрена зона ожидания старения, у задней двери печи для старения предусмотрена камера охлаждения.

В одном варианте осуществления между печью для обработки на твердый раствор и печью для старения предусмотрен транспортировочный компонент.

В еще одном варианте осуществления транспортировочный компонент транспортирует лейнер баллона из алюминиевого сплава в зону ожидания обработки на твердый раствор и при открывании передней двери печи для обработки на твердый раствор лейнер баллона перемещают в печь для обработки на твердый раствор.

В еще одном варианте осуществления между закалочной ванной и печью для обработки на твердый раствор предусмотрен нажимной механизм для поступления лейнера баллона из алюминиевого сплава после обработки на твердый раствор в закалочную ванну.

В еще одном варианте осуществления транспортировочный компонент транспортирует закаленный лейнер баллона к печи для старения в зону ожидания старения, перемещает в печь для старения для проведения старения, а далее из печи для старения в камеру охлаждения.

Изобретение обладает следующими преимуществами и полезными эффектами:

1. В настоящем изобретении внутри печи для обработки на твердый раствор и печи для старения предусмотрен роликовый конвейер, лейнер баллона из алюминиевого сплава транспортируется через роликовый конвейер в печи для обработки на твердый раствор и печи для старения, что обеспечивает непрерывное автоматическое производство и повышение эффективности производства.

2. В настоящем изобретении между зоной ожидания старения и закалочной ванной предусмотрена поперечно-транспортная тележка II, поперечно-транспортная тележка II транспортирует закаленный алюминиевый сплав в зону ожидания старения для следующей обработки, что позволяет осуществлять непрерывное автоматическое производство и снижать производственные затраты.

3. В настоящем изобретении применяется робот для автоматической загрузки и выгрузки, между печью для обработки на твердый раствор и печью для старения применяется поперечно-транспортная тележка для автоматической перевозки, что позволяет осуществлять полностью автоматизированное производство.

4. В настоящем изобретении устройство имеет компактную конструкцию, занимает меньшую площадь при той же производственной мощности, низкую стоимость эксплуатации и обслуживания, длительный срок службы.

Краткое описание графических материалов

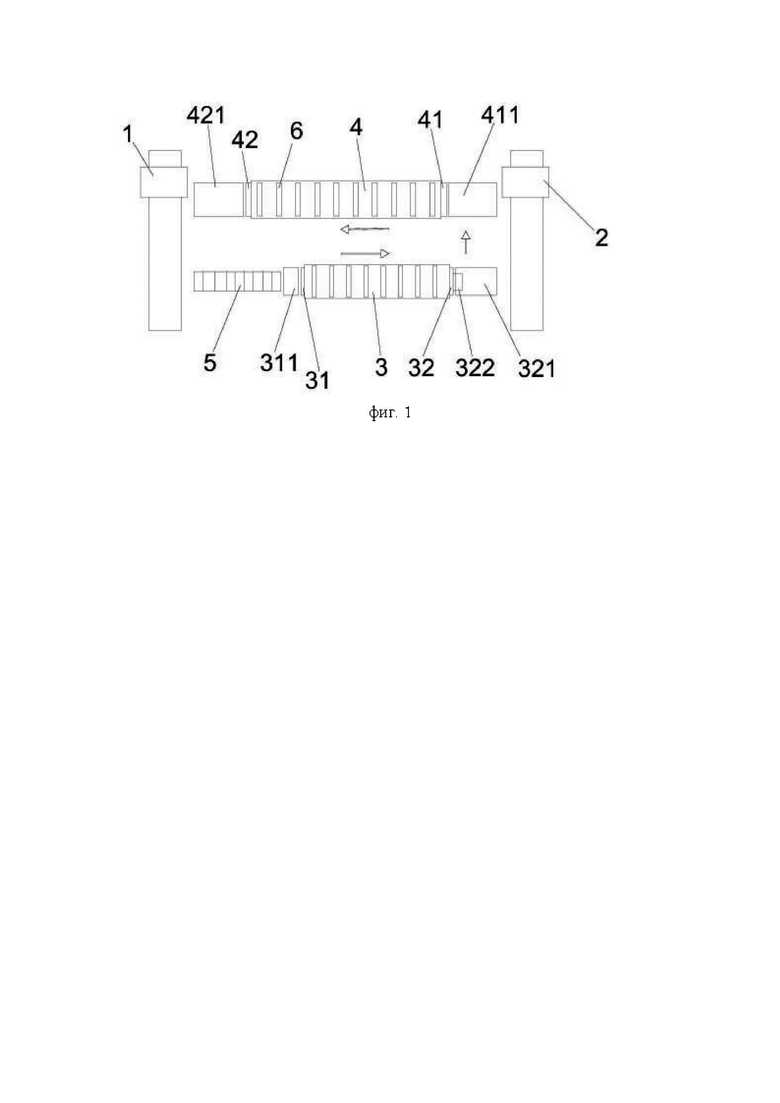

На фиг. 1 представлена структурная схема способа автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава для хранения водорода.

Номера ссылочных позиций на фигуре: 1 - поперечно-транспортная тележка I, 2 - поперечно-транспортная тележка II, 3 - печь для обработки на твердый раствор, 31 - передняя дверь печи для обработки на твердый раствор, 311 - зона ожидания обработки на твердый раствор, 32 - задняя дверь печи для обработки на твердый раствор, 321 - закалочная ванна, 322 - нажимной механизм, 4 - печь для старения, 41 - передняя дверь печи для старения, 411 - зона ожидания старения, 42 - задняя дверь печи для старения, 421 - камера охлаждения, 5 - конвейерная лента, 6 - роликовый конвейер.

Конкретные варианты осуществления

Для более четкого представления целей, технических решений и преимуществ примеров осуществления настоящего изобретения ниже будет четко и полностью описано техническое решение в примере осуществления настоящего изобретения в сочетании с фигурой, и, очевидно, описанные примеры осуществления являются частичными, а не всеми примерами осуществления настоящего изобретения.

Следовательно, нижеследующее подробное описание примеров осуществления настоящего изобретения, приведенных на фигуре, не предназначено для ограничения сферы охвата заявленного изобретения, а представляет лишь выбранные примеры осуществления настоящего изобретения. На основе примеров осуществления настоящего изобретения все другие примеры осуществления, полученные специалистом в данной области техники без созидательного труда, подпадают под сферу защиты настоящего изобретения.

Пример осуществления

Способ непрерывной обработки на твердый раствор, старения и термообработки для лейнера баллона из алюминиевого сплава, характеризующийся следующим образом: Шаг 1: переместить лейнер баллона из алюминиевого сплава в печь для обработки на твердый раствор 3, температура твердого раствора составляет 510-500°C, время обработки на твердый раствор 30-60 минут; Шаг 2: после окончания поддержания температуры обработки на твердый раствор быстро извлекать лейнер баллона из печи для обработки на твердый раствор 3 для закалки, температура контролируется ниже 60°C; Шаг 3: переместить лейнер баллона в печь для старения 4, температура старения 150-180°C, в течение 6-12 часов.

Предпочтительный способ изобретения следующий:

Как показано на фиг. 1, U-образное расположение между печью для обработки на твердый раствор 3 и печью для старения 4, внутри печи для обработки на твердый раствор 3 и печи для старения 4 предусмотрен роликовый конвейер 6, на обеих сторонах печи для обработки на твердый раствор 3 предусмотрены передняя дверь печи 31 и задняя дверь печи 32, на передней двери печи для обработки на твердый раствор 3 предусмотрена зона ожидания обработки на твердый раствор 311, на задней двери печи для обработки на твердый раствор 32 предусмотрена закалочная ванна 321, между закалочной ванной 321 и печью для обработки на твердый раствор 3 предусмотрен нажимной механизм 322, лейнер баллона из алюминиевого сплава после обработки на твердый раствор попадает в закалочную ванну 321 с помощью нажимного механизма 322 для закалки, в закалочную ванну 321 подается чистая вода. На обеих сторонах печи для старения 4 соответственно предусмотрены передняя дверь печи 41 и задняя дверь печи 42, на передней двери печи для старения 41 предусмотрена зона ожидания старения 411, на задней двери печи для старения 42 предусмотрена камера охлаждения 421. Транспортные узлы включают в себя конвейерную ленту 5, поперечно-транспортную тележку I1 и поперечно-транспортную тележку II2, конвейерная лента 5 расположена на передней двери печи для обработки на твердый раствор 31, поперечно-транспортная тележка I1 расположена параллельно на входе конвейерной ленты 5 и камере охлаждения 421, поперечно-транспортная тележка I1 может транспортировать лейнер баллона из алюминиевого сплава на конвейерную ленту 5 или транспортировать лейнер баллона из алюминиевого сплава после охлаждения, между зоной ожидания старения 411 и закалочной ванной 321 предусмотрена поперечно-транспортная тележка II2, поперечно-транспортная тележка II2 может транспортировать лейнер баллона из алюминиевого сплава после закалки в зону ожидания старения 411.

Принцип работы: лейнер баллона из алюминиевого сплава размещен на поперечно-транспортной тележке I1, и поперечно-транспортная тележка I1 транспортирует лейнер баллона из алюминиевого сплава на конвейерную ленту 5, конвейерная лента 5 передает лейнер баллона из алюминиевого сплава в зону ожидания обработки на твердый раствор 311, передняя дверь печи для обработки на твердый раствор 31 открывается, лейнер баллона из алюминиевого сплава поступает в печь для обработки на твердый раствор 3 для обработки на твердый раствор при 510-500°C в течение 30-60 минут. Роликовый конвейер 6 транспортирует лейнер баллона из алюминиевого сплава в печи для обработки на твердый раствор 3, после завершения обработки на твердый раствор лейнер баллона из алюминиевого сплава выходит из задней двери печи для обработки на твердый раствор 32 и попадает в закалочную ванну 321 с помощью нажимного механизма 322 для закалки в воде при температуре ниже 60°C. Закаленный лейнер баллона из алюминиевого сплава транспортируется в зону ожидания старения 411 с помощью поперечно-транспортной тележки II2, затем поступает в печь для старения 4 через переднюю дверь печи для старения 41 для старения при 150-180°C в течение 6-12 часов. Роликовый конвейер 6 транспортирует лейнер баллона из алюминиевого сплава в печи для старения 4, лейнер баллона из алюминиевого сплава после старения поступает в камеру охлаждения 421, после охлаждения транспортируется в остальные положения с помощью поперечно-транспортной тележки I1, в это время завершается непрерывная обработка на твердый раствор, старение и термообработка лейнера баллона из алюминиевого сплава.

Вышеуказанные примеры являются лишь предпочтительными примерами осуществления настоящего изобретения и не предназначены для ограничения настоящего изобретения, которое может быть изменено специалистом в данной области техники. Следовательно, любые модификации, эквивалентные замены, улучшения и т. д., выполненные без отклонения от сути и объема настоящего изобретения, должны быть включены в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМООБРАБАТЫВАЮЩАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОГО ОТЖИГА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ В АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ | 1997 |

|

RU2123063C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2388843C2 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| ДЕТАЛЬ ОБШИВКИ АВТОМОБИЛЬНОГО КУЗОВА ИЗ ЛИСТА СПЛАВА Al-Si-Mg, ПРИКРЕПЛЕННАЯ К СТАЛЬНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2336192C2 |

| ПОТОЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАБОТАННОГО И ОТОЖЖЕННОГО ЛИСТА АЛЮМИНИЕВОГО СПЛАВА | 2005 |

|

RU2356998C2 |

| Устройство для загрузки и выгрузки поддонов в агрегате для химико-термической обработки изделий | 1982 |

|

SU1257393A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| МНОГОЦЕЛЕВЫЕ ТЕРМООБРАБАТЫВАЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ И СВЯЗАННЫЕ С НИМИ ПРОЦЕССЫ И ОБЛАСТИ ПРИМЕНЕНИЯ | 2015 |

|

RU2676817C2 |

| Баллон высокого давления (варианты) и способ его изготовления (варианты) | 2007 |

|

RU2758470C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2382919C2 |

Изобретение относится к обработке алюминиевого сплава и, в частности, относится к способу автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава для хранения водорода. Способ автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава для хранения водорода включает этапы 1-3. На этапе 1 проводят перемещение лейнера баллона из алюминиевого сплава в печь для обработки на твердый раствор и проведение обработки на твердый раствор при температуре 510-500°С и времени обработки 30-60 минут. На этапе 2 после окончания обработки на твердый раствор осуществляют извлечение лейнера баллона из алюминиевого сплава из печи для обработки на твердый раствор для закалки в воду с температурой ниже 60°С. На этапе 3 проводят перемещение лейнера баллона из алюминиевого сплава в печь для старения для осуществления старения при температуре 150-180°С в течение 6-12 часов. При этом при проведении автоматизированной непрерывной термообработки печи для обработки на твердый раствор и старения расположены U-образно, внутри печи для обработки на твердый раствор (3) и печи для старения (4) предусмотрены роликовые конвейеры, на обеих сторонах печи для обработки на твердый раствор и печи для старения соответственно предусмотрены передняя и задняя двери печи. У передней двери печи для обработки на твердый раствор предусмотрена зона ожидания обработки на твердый раствор, у задней двери печи для обработки на твердый раствор предусмотрена закалочная ванна, в которую подают воду, у передней двери печи для старения предусмотрена зона ожидания старения, у задней двери печи для старения предусмотрена камера охлаждения. Обеспечивается автоматизированная непрерывная термообработка лейнера баллона из алюминиевого сплава с роботизированной системой загрузки и выгрузки, удобной для ускорения производства алюминиевого сплава. Повышается эффективность производства. 4 з.п. ф-лы, 1 ил., 1 пр.

1. Способ автоматизированной непрерывной термообработки лейнера баллона из алюминиевого сплава для хранения водорода, включающий:

этап 1: перемещение лейнера баллона из алюминиевого сплава в печь для обработки на твердый раствор и проведение обработки на твердый раствор при температуре 510-500°С и времени обработки 30-60 минут;

этап 2: после окончания обработки на твердый раствор извлечение лейнера баллона из алюминиевого сплава из печи для обработки на твердый раствор для закалки в воду с температурой ниже 60°C;

этап 3: перемещение лейнера баллона из алюминиевого сплава в печь для старения для осуществления старения при температуре 150-180°С в течение 6-12 часов,

при этом при проведении автоматизированной непрерывной термообработки печи для обработки на твердый раствор и старения расположены U-образно, внутри печи для обработки на твердый раствор (3) и печи для старения (4) предусмотрены роликовые конвейеры, на обеих сторонах печи для обработки на твердый раствор и печи для старения соответственно предусмотрены передняя и задняя двери печи,

причем у передней двери печи для обработки на твердый раствор предусмотрена зона ожидания обработки на твердый раствор, у задней двери печи для обработки на твердый раствор предусмотрена закалочная ванна, в которую подают воду, у передней двери печи для старения предусмотрена зона ожидания старения, у задней двери печи для старения предусмотрена камера охлаждения.

2. Способ по п. 1, отличающийся тем, что между печью для обработки на твердый раствор и печью для старения предусмотрен транспортировочный компонент.

3. Способ по п. 2, отличающийся тем, что транспортировочный компонент транспортирует лейнер баллона из алюминиевого сплава в зону ожидания обработки на твердый раствор и при открывании передней двери печи для обработки на твердый раствор лейнер баллона перемещают в печь для обработки на твердый раствор.

4. Способ по п. 3, отличающийся тем, что между закалочной ванной и печью для обработки на твердый раствор предусмотрен нажимной механизм для поступления лейнера баллона из алюминиевого сплава после обработки на твердый раствор в закалочную ванну.

5. Способ по п. 4, отличающийся тем, что транспортировочный компонент транспортирует закаленный лейнер баллона к печи для старения в зону ожидания старения, перемещает в печь для старения для проведения старения, а далее из печи для старения в камеру охлаждения.

| JP 2020084234 А, 04.06.2020 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| JP 2019152312 A, 12.09.2019 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ определения концентрации парообразного стирола в воздухе | 1952 |

|

SU99100A1 |

Авторы

Даты

2025-03-24—Публикация

2024-06-07—Подача