Изобретение относится к области металлургии, а именно к термической обработке крупного и среднего вагонного литья, изготовленного из доэвтектоидных низкоуглеродистых низколегированных сталей для получения необходимой микроструктуры, позволяющей получить высокие и стабильные механические свойства.

Из уровня техники известны термические печи и агрегаты проходного толкательного типа предполагают проведение только одного вида термической обработки либо нормализации, либо последовательно закалки и отпуска. Ссылки на интернет-ресурс https://www.nakal.ru/catalog/tolkatelnye-prokhodnye-pechi33337834/ (Накал. Оборудование для термообработки. Главная/Каталог/Электропечи/Нагрев и термообработка черных металлов/Толкательные проходные печи), https://gas-burners.ru/pechi-metallurgiya/termicheskie-pechi/ (ИНТЕХ ГмбХ. Нагревательные термические печи).

Недостатком известных технических решений является их специализация под один вид термической обработки, а также использование для проведения закалки специальных жаропрочных поддонов, использование которых связано с высокими затратами на их периодическое изготовление ввиду ограниченного ресурса.

Известна печь нормализации модели ТермоГаз-ЛО-27.250.7/950-И4-Н производства ЧАО «Кераммаш» (Украина, г. Славянск) http://www.kerammash.ua/rus/pdfs/pages/termogaz-lo-railway.pdf.

Недостатком известной печи является специализация под проведение одного вида термической обработки – нормализации крупного вагонного литья – рамы боковой и балки надрессорной.

Наиболее близким аналогом является интеллектуальная производственная линия термообработки, включающая в себя центр управления, систему шкафов управления, несколько закалочных печей, несколько закалочных печей, автоматический подъемный закалочный бак, перегрузочный вилочный погрузчик, систему производства азота, систему охлаждения, систему очистки отходящих газов, нормировочный стол, станция подачи и станция разгрузки, закалочная печь, печь отпуска, нормализационный стол, станция подачи и станция разгрузки расположены последовательно и расположены на одной прямой. Автоматическая подъемная закалочная цистерна представляет собой утопленную закалочную ёмкость; расположение параллельно закалочной печи, передвижной вилочный погрузчик перемещается по пути, параллельному закалочной печи и отпускной печи над автоматическим подъемом закалочной емкости; при этом система получения азота сообщается с закалочной печью трубопроводом, система охлаждения содержит множество градирен, которые сообщаются трубопроводами с автоматическим подъемным закалочным резервуаром, а система очистки отходящих газов сообщается с закалочной печью, закалочная печь и автоматический подъем закалочного бака через воздуховод для сбора отработанных газов; центр управления работой и система шкафа управления используются для управления работой всей производственной линии термообработки (CN 0210916185U, МПК С21D 9/00, опубл. 03.07.2020).

Недостатком близкого аналога и проблемой, решаемой предлагаемым изобретением, является проведение только одного вида обработки - нормализации вагонного литья рамы боковой и балки надрессорной тележек грузовых вагонов.

Задачей заявляемого технического решения является в создании универсального термического комплекса, позволяющего проводить как нормализацию крупного вагонного литья (рамы боковой и балки надрессорной), так и закалку с отпуском среднего вагонного литья (корпус автосцепки и хомут тяговый) без использования жаропрочных поддонов.

Технический результат заключается в повышении производительности на единицу продукции, сокращении длительности операций за счёт проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья в одном комплексе за счёт установки вилочного манипулятора и закалочного бака.

Технический результат достигается тем, что комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья, содержащий печь с камерой нагрева, камеру нормализации и транспортную систему с механизмом перемещения, вилочный манипулятор и закалочный бак, расположенные между камерой нагрева и камерой нормализации, согласно заявленному изобретению отличается тем, что транспортная система содержит вагонетки и состоит из рельсовых путей для перемещения вагонеток, представляющих из себя футерованную металлоконструкцию, установленную на катки с комплектом жаропрочной оснастки, состоящим из жаропрочных поперечных балок и жаропрочных продольных балок, при этом поперечные жаропрочные балки предназначены для установки на них садки со средним вагонным литьем, а продольные жаропрочные балки предназначены для установки на них садки с крупным вагонным литьем, устройства загрузки, предназначенного для проталкивания вагонеток с садкой с позиции загрузки через рабочее пространство камеры нагрева, транспортирующих устройств, предназначенных для выгрузки вагонеток с садкой из камеры нагрева или камеры нормализации, поворотных кругов и двух дополнительных поворотных кругов, предназначенных для передачи вагонеток на обгонный путь.

Признаками изобретения являются:

1. Комплекс по нормализации, закалки и отпуска вагонного литья включает в себя

2. печь с камерой нагрева,

3. камеру нормализации,

4. закалочный бак,

5. вилочный манипулятор,

6. закалочный бак и вилочный манипулятор расположены между камерами нагрева и нормализации,

7. транспортную систему с вагонетками и

8. механизмом их перемещения, включающим в себя толкатели и стягиватели.

Признаки 1-3, 7, 8 являются общими с прототипом, признаки 4-6 - отличительными от него.

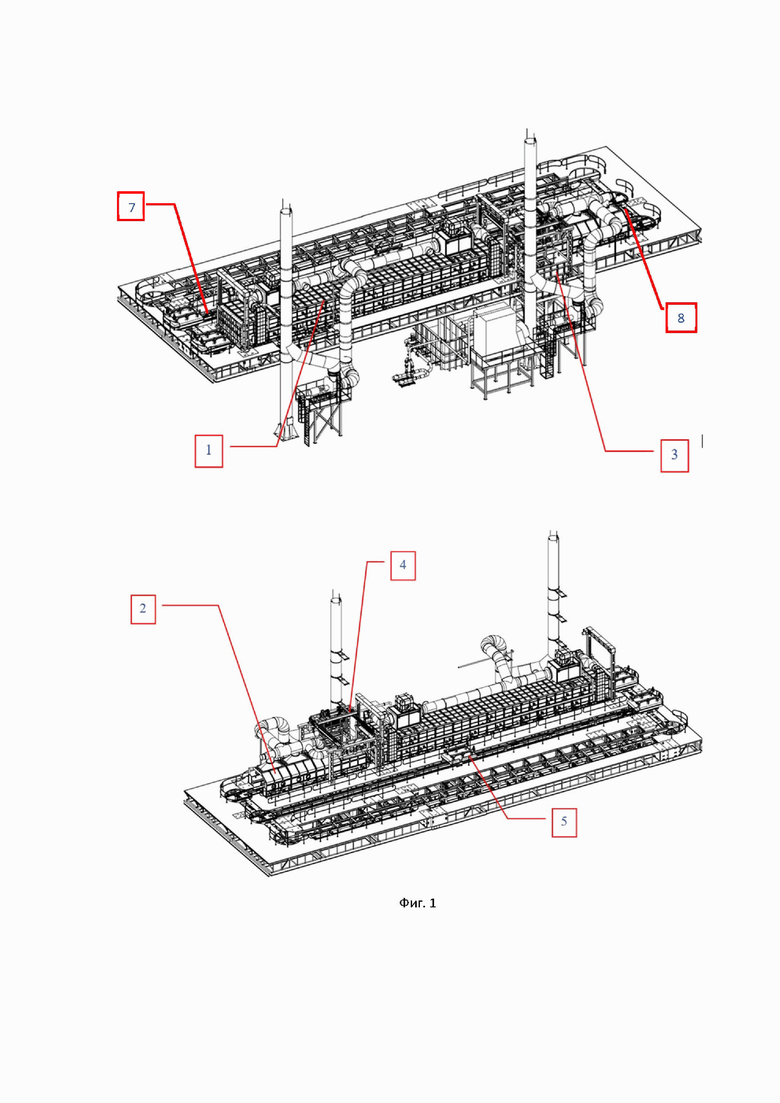

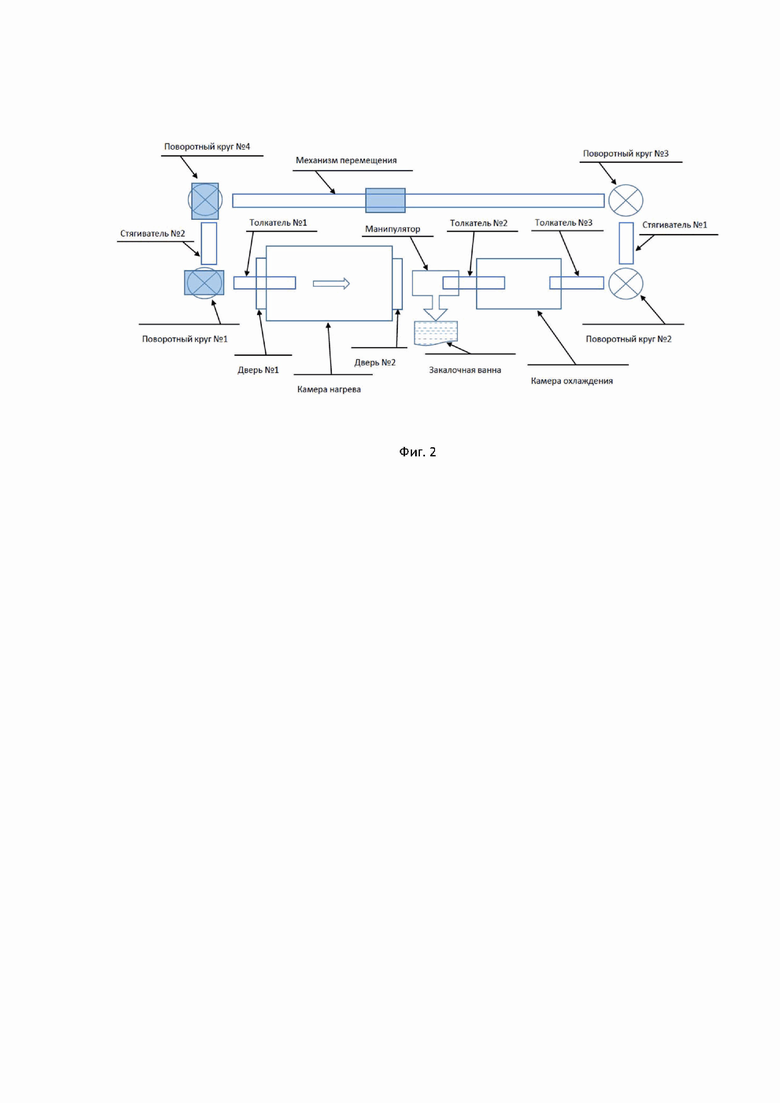

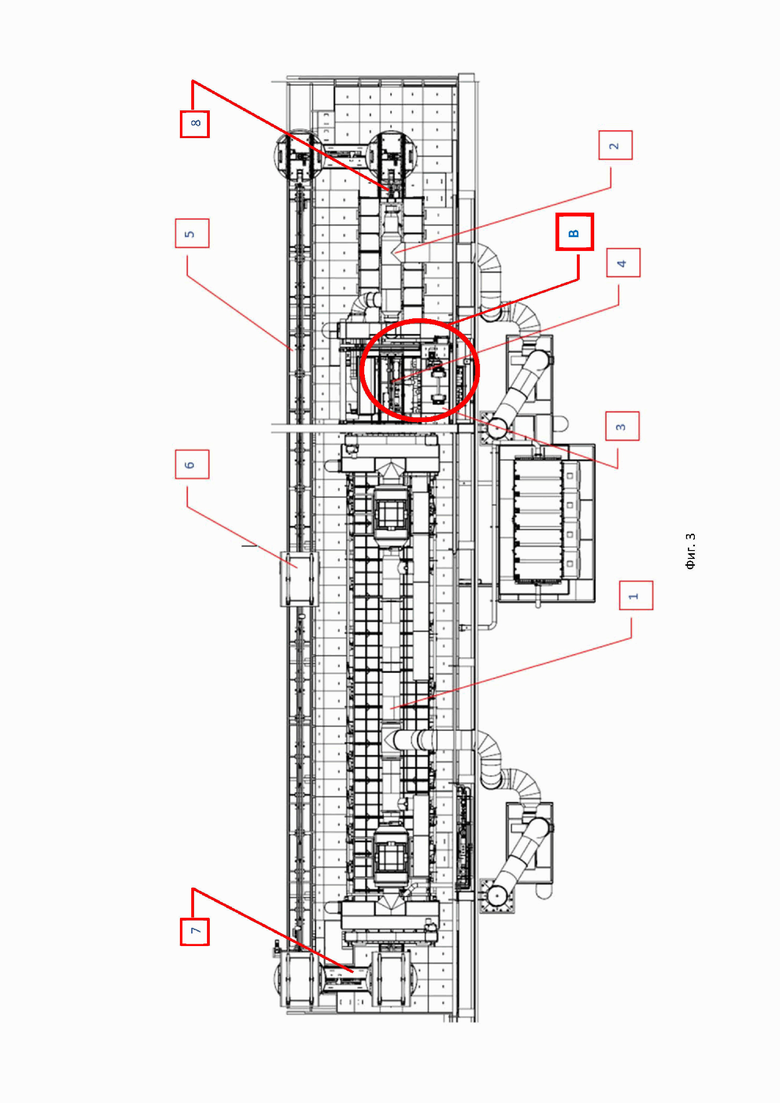

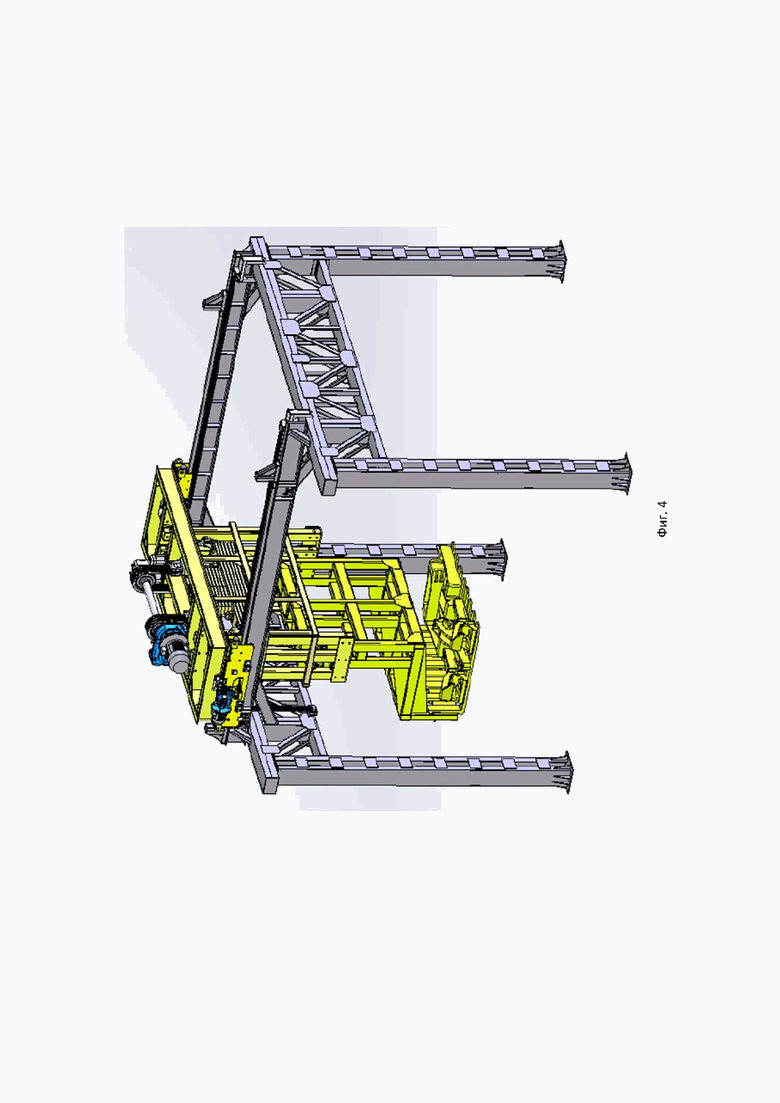

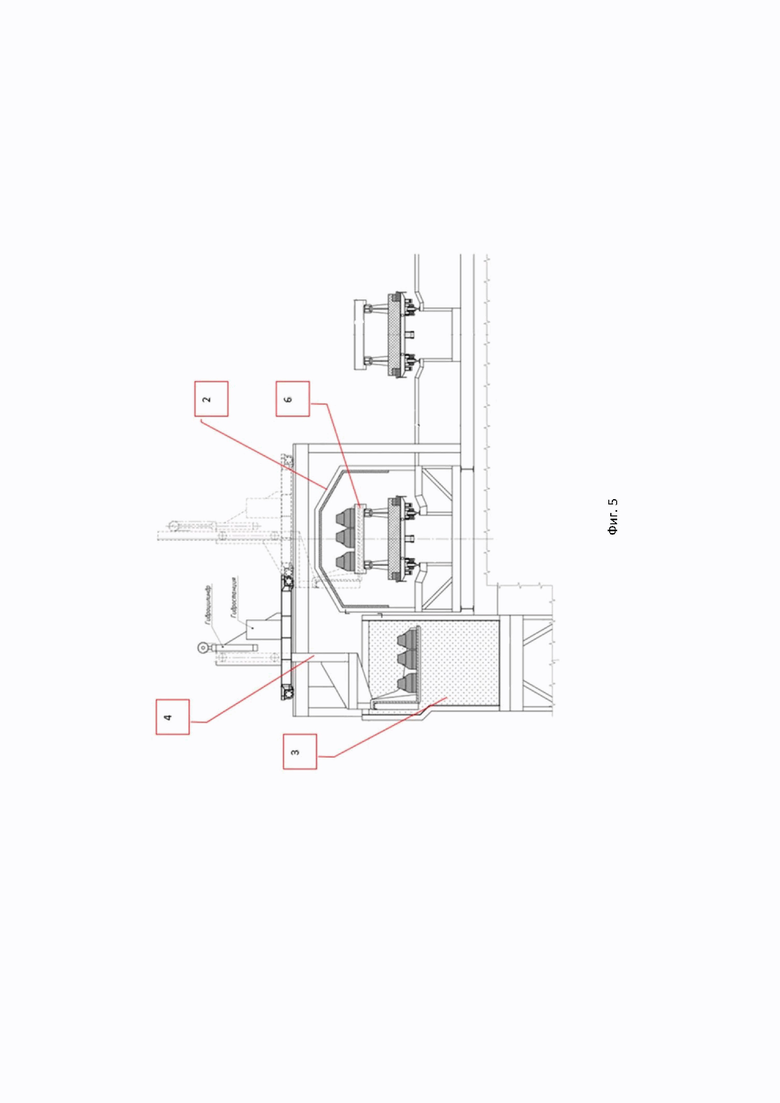

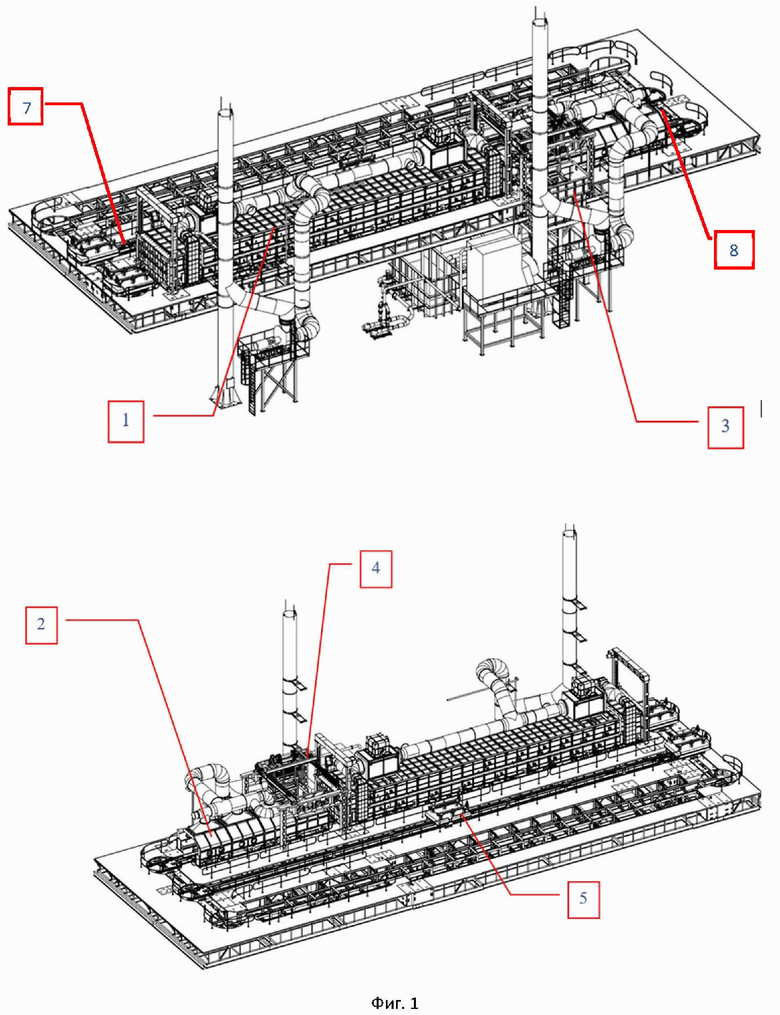

Предлагаемое изобретение иллюстрируется общим видом комплекса с двух противоположных сторон, на котором позициями обозначены только основные элементы – фиг. 1, схемой реализации комплекса – фиг. 2, видом сверху комплекса – фиг. 3, вилочный манипулятор - фиг. 4, вид В с фиг. 3 – фиг. 5.

Комплекс по нормализации, закалки и отпуска вагонного литья (фиг. 1, 3) представляет собой печь с камерой нагрева 1, камеру нормализации 2, закалочный бак 3, вилочный манипулятор 4, транспортную систему 5 с вагонетками 6 и механизмом их перемещения, включающим в себя толкатели 7 и стягиватели 8 (принцип работы описан ниже).

Камера нагрева 1 конструктивно состоит из следующих элементов: камеры, заслонок подъемных, системы транспортной, разводки газа, разводки воздуха, системы дымоудаления, камеры охлаждения.

Камера печи 1 представляет собой П-образный металлический каркас, собираемый из крупногабаритных панелей. Футеровка камеры выполнена волокнистыми огнеупорными модулями. В боковых стенках камеры предусмотрены отверстия для установки горелок и преобразователей термоэлектрических. В своде камеры печи в зоне загрузки и в боковых стенах в зоне выгрузки выполнен проём для отвода продуктов сгорания.

Заслонки подъемные предназначены для перекрытия загрузочного и разгрузочного проёмов камеры. Перемещение заслонки осуществляется по направляющим, являющимся частью колонн портала. Прижим каркаса заслонки к горловине камеры печи обеспечивается уклонами в направляющих.

Портал заслонки состоит из двух вертикально расположенных колонн, в верхней части соединённых ригелем, на котором размещён привод подъёма заслонки и тяговые звездочки роликовых цепей. Позиционирование заслонки осуществляется при помощи инкрементального счетчика (энкодера).

Разводка газа предназначена для подвода природного газа к горелкам, расположенным в боковых стенках камеры выше и ниже уровня рабочего пространства печи. Горелки работают с подогревом воздуха в центральном рекуператоре. Трасса разводки газа печи заканчивается продувочным трубопроводом с шаровым краном и электромагнитным нормально открытым клапаном.

Разводка воздуха обеспечивает подвод к горелкам воздуха на горение, конструктивно разводка состоит из следующих элементов: установки вентилятора, рекуператора, короба распределительного, магистрального воздуховода.

Система дымоудаления предназначена для отвода дымовых газов из камеры печи. Отвод дымовых газов осуществляется в зоне загрузки изделий. Для регулирования давления в камере в данном контуре установлена дроссельная заслонка с исполнительным механизмом.

Система транспортная 5 печи предназначена для транспортирования вагонеток с изделиями от зоны загрузки через рабочее пространство печи к закалочному баку и перегрузки изделий в зону разгрузки. Система транспортная состоит из:

- рельсовых путей для перемещения вагонеток;

- вагонеток, представляющих из себя футерованную металлоконструкцию, установленную на катки;

- комплекта жаропрочной оснастки, предназначенного для размещения садки (стойки, балки);

- устройства загрузки, предназначенного для проталкивания вагонеток с изделиями с позиции загрузки через рабочее пространство камеры печи;

- транспортирующих устройств, предназначенных для выгрузки вагонеток с изделиями из печи, камеры нормализации, поворотных кругов;

- двух поворотных кругов, предназначенных для передачи вагонеток на обгонный путь.

Съем и установка изделий на вагонетки осуществляется вручную цеховыми грузоподъемными средствами. Выполнение операций закалки предусмотрена без поддонов.

Камера нормализации 2 предназначена для охлаждения изделий воздухом и представляет из себя футерованную камеру, на боковых стенках которой установлены осевые вентиляторы. Отбор горячего воздуха осуществляется дымососом.

Бак закалочный 3 предназначен для обеспечения охлаждения изделий в закалочной жидкости и состоят из следующих частей:

- Закалочного бака, представляющего собой сварную ёмкость;

- Расходного бака, предназначенного для буферного хранения закалочной жидкости;

- Системы перемешивания и рециркуляции, предназначенной для подачи закалочной жидкости из расходного бака в закалочный и её перемешивания;

- Системы охлаждения закалочной жидкости на базе градирни.

Вилочный манипулятор 4 представляет собой подъемник и предназначен для перегрузки изделий с вагонетки 6 в закалочный бак 3.

В состав манипулятора входит:

- портальная конструкция необходимая для перемещения ходовой каретки;

- ходовая каретка;

- привод горизонтального перемещения;

- привод вертикального перемещения;

- блоки останова каретки в предельном состоянии;

- энкодеры.

Перемещение рабочих органов осуществляется электромеханическими приводами и определяется инкрементальными счетчиками (энкодерами).

Пример реализации комплекса по термической обработке, нормализации, закалки и отпуска вагонного литья.

Нагрев изделий в печи производится в окислительной (воздушной) среде. Процесс нагрева задается с автоматизированного рабочего места (АРМ) оператора. Задаваемыми параметрами нагрева являются программа термообработки (для соответствующего режима) или скорость набора температуры.

Операции укладки и съема изделий на вагонетки выполняются с помощью кран-балки в соответствии со схемой размещения. В случае нормализации крупного вагонного литья (рама боковая и балка надрессорная) – отливки устанавливаются на продольные жаропрочные балки вагонетки 6, а в случае закалки среднего вагонного литья (корпус автосцепки и хомут тяговый) – на поперечные жаропрочные балки.

Принцип работы комплекса заключается в следующем описании в пределах одного цикла в соответствии с циклограммой и схемой (фиг. 2).

Каждый цикл в автоматическом режиме работы должен завершаться съемом на позиции разгрузки изделий (и при необходимости снятия поперечных балок) с вагонетки, а на позиции загрузки – установкой изделий (и при необходимости установки поперечных балок) на вагонетку.

Перемещение вагонеток из зоны разгрузки в зону загрузки осуществляется механизмом перемещения, включающим в себя толкатели 7 и стягиватели 8.

Цикл в автоматическом режиме начинается с включения толкателя №3 и последующего движения каретки толкателя по направлению к поворотному кругу №2. Каретка толкателя №3 перемещает вагонетку с изделиями из камеры охлаждения на поворотный круг №2, после чего каретка толкателя №3 возвращается в исходное положение. На поворотном круге №2 происходит разгрузка вагонетки. После чего поворотный круг №2 поворачивается в направлении поворотного круга №3. Стягиватель №1 перемещает вагонетку с поворотного круга №2 на поворотный круг №3, после чего поворотный круг №2 и каретка стягивателя №1 возвращается в исходное положение. Поворотный круг №3 поворачивается в направлении механизма перемещения вагонеток. После чего происходит открытие подъемных дверей печи и проталкивание вагонетки в печь кареткой толкателя №1 с поворотного круга №1. После проталкивания вагонетки в печь каретка толкателя №1 возвращается в исходное положение, а поворотный круг №1 поворачивается по направлению к поворотному кругу №4. Подъемная дверь печи №1 закрывается. Толкатель №2 проталкивает вышедшую из камеры нагрева вагонетку в зону действия манипулятора. Дверь печи №2 закрывается. Манипулятор с помощью вилочного подъемника производит захват изделий с вагонетки и их перемещение в закалочную ванну. После выдержки изделий в закалочном баке манипулятор производит обратные действия и перемещает изделия на вагонетку. Далее, толкатель №2 проталкивает вагонетку с закаленными изделиями в камеру охлаждения. После чего каретка толкателя возвращается в исходное положение. Стягиватель №2 перемещает вагонетку с поворотного круга №4 на поворотный круг №1. Каретка стягивателя №2 возвращается в исходное положение. Поворотный круг №1 поворачивается в направлении камеры нагрева, а поворотный круг №4 в направлении механизма перемещения. Механизм перемещения перемещает вагонетку с промежуточной позиции обгонного пути на поворотный круг №4, а вагонетку с поворотного круга №3 на промежуточную позицию обгонного пути. Поворотный круг №4 поворачивается в направлении поворотного круга №1. После чего цикл повторяется.

При проведении операций «нормализация» и «отпуск» принцип работы аналогичен и отличается тем, что после выхода вагонетки с изделиями из камеры нагрева толкатель № 2 проталкивает её в камеру охлаждения. Манипулятор находится в неподвижном состоянии.

Цикл работы механизмов транспортной системы 5 определяется технологическими расчетами исходя из массы садки, марки стали отливок и требуемой температуры нагрева.

Температура в печи во время её работы регулируется автоматически.

Таким образом, благодаря дополнению конструкции нормализационной печи специального вилочного манипулятора и закалочного бака, позволяющих проводить закалку отливок без использования жаропрочных поддонов, заявляемый комплекс позволяет проводить как нормализацию крупного вагонного литья, так и закалку с последующим отпуском среднего вагонного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2015 |

|

RU2598021C1 |

| БЕЗМУФЕЛЬНАЯ ГЕРМЕТИЧЕСКАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1962 |

|

SU154294A1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Агрегат для термообработки изделий | 1981 |

|

SU1006511A1 |

| Установка для термической обработки изделий | 1969 |

|

SU443923A1 |

Изобретение относится к области металлургии, а именно к термической обработке крупного и среднего вагонного литья, изготовленного из доэвтектоидных низкоуглеродистых низколегированных сталей для получения необходимой микроструктуры, позволяющей получить высокие и стабильные механические свойства. Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья, содержащий печь с камерой нагрева, камеру нормализации и транспортную систему с механизмом перемещения, вилочный манипулятор и закалочный бак, расположенные между камерой нагрева и камерой нормализации. При этом транспортная система содержит вагонетки и состоит из рельсовых путей для перемещения вагонеток, представляющих футерованную металлоконструкцию, установленную на катки с комплектом жаропрочной оснастки, состоящим из жаропрочных поперечных балок и жаропрочных продольных балок, при этом поперечные жаропрочные балки предназначены для установки на них садки со средним вагонным литьем, а продольные жаропрочные балки предназначены для установки на них садки с крупным вагонным литьем, устройства загрузки, предназначенного для проталкивания вагонеток с садкой с позиции загрузки через рабочее пространство камеры нагрева, транспортирующих устройств, предназначенных для выгрузки вагонеток с садкой из камеры нагрева или камеры нормализации, поворотных кругов и двух дополнительных поворотных кругов, предназначенных для передачи вагонеток на обгонный путь. Технический результат заключается в повышении производительности на единицу продукции и сокращении длительности операций. 5 з.п. ф-лы, 1 пр., 5 ил.

1. Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья, содержащий печь с камерой нагрева, камеру нормализации и транспортную систему с механизмом перемещения, вилочный манипулятор и закалочный бак, расположенные между камерой нагрева и камерой нормализации, отличающийся тем, что транспортная система содержит вагонетки и состоит из рельсовых путей для перемещения вагонеток, представляющих из себя футерованную металлоконструкцию, установленную на катки с комплектом жаропрочной оснастки, состоящим из жаропрочных поперечных балок и жаропрочных продольных балок, при этом поперечные жаропрочные балки предназначены для установки на них садки со средним вагонным литьем, а продольные жаропрочные балки предназначены для установки на них садки с крупным вагонным литьем, устройства загрузки, предназначенного для проталкивания вагонеток с садкой с позиции загрузки через рабочее пространство камеры нагрева, транспортирующих устройств, предназначенных для выгрузки вагонеток с садкой из камеры нагрева или камеры нормализации, поворотных кругов и двух дополнительных поворотных кругов, предназначенных для передачи вагонеток на обгонный путь.

2. Комплекс по п.1, отличающийся тем, что печь снабжена заслонками подъемными, системой транспортной, разводкой газа, разводкой воздуха, системой дымоудаления и камерой охлаждения.

3. Комплекс по п.1, отличающийся тем, что камера нормализации выполнена в виде футерованной камеры, на боковых стенках которой установлены осевые вентиляторы.

4. Комплекс по п.1, отличающийся тем, что вилочный манипулятор представляет собой подъемник.

5. Комплекс по п.1, отличающийся тем, что закалочный бак представляет собой сварную ёмкость.

6. Комплекс по п.1, отличающийся тем, что механизм перемещения вагонеток состоит из толкателей и стягивателей.

| CN 0210916185 U, 03.07.2020 | |||

| CN 106222374 A, 14.12.2016 | |||

| CN 0209493612 U, 15.10.2019 | |||

| ЗАКАЛОЧНЫЙ БАК | 1972 |

|

SU427066A1 |

| Печная установка для термической обработки труб и трубчатых изделий | 1934 |

|

SU43017A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2015 |

|

RU2598021C1 |

| Агрегат для термообработки изделий | 1981 |

|

SU1006511A1 |

| Устройство для транспортирования,загрузки и выгрузки вагонеток | 1983 |

|

SU1173143A1 |

| CN 211522276 U, 18.09.2020. | |||

Авторы

Даты

2023-05-02—Публикация

2022-08-25—Подача