2.Поточная линия по п. 1, отличающаяся тем, что механизм передачи заготовок от пресса к прессу выполнен в виде передвижной тележки с ложементом, состоящим из двух частей, одна из которых жестко закреплена на толежке и снабжена электронагревателями, а другая выполнена съемной.

3.Поточная линия по п. 1, отличающаяся тем, что передающий механизм устройства для зачистки и контроля заготовок выполнен в виде кантователя и шагающего конвейера, несущего неподвижную раму и раму, установленную с возможностью горизонтального перемещения от пневматического цилиндра, шарнирно закрепленных на штоке пневмоцилиндра одними плечами рычагов, оси которых закреплены на неподвижной раме, а на других плечах рькагов смонтированы ролики, взаимодействующие с подвижной рамой, при этом кантователь выполнен в виде установленных с возможностью вреидения на угол 180 захватов, несущих фихсаторы.

4. Поточная линия по п. 1, о тличающа. яся тем, что механизм загрузки и укладки заготовок в тару выполнен в виде узла подачи тары для размещения заготовок и укладчика, состоящего из расположенного на раме кантователя и двух кареток, установленных на раме с возможностью перемещения в двух взаимно перпендикулярных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU863275A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Линия обработки отливок | 1982 |

|

SU1047588A1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

| Линия отбивки литников и выбивки стержней из отливок | 1980 |

|

SU908519A1 |

| Поточная линия для печного на-гРЕВА плОСКиХ СлиТКОВ из цВЕТНыХМЕТАллОВ | 1977 |

|

SU831819A1 |

1. ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАВДЕНИЯ, преимущественно дисков из алюминиевых сплавов, содержащая установленные в технологической последрвательнооти нагревательные печи, пр,ессы, агрегаты закалки и старе t ния и агрегат травления, соединенные передающим механизмом устройства для зачистки и контроля, отличающаяся тем, что, с целью повЕЯшения ее производительности, она снабжена размещенным за устройствами для зачистки и контроля механизмом эаг-г рузки и укладки заготовок в тару, установленным перед нагревательными печами механизмом их загрузки, механизмом передачи заготовок от пресса к прессу, конвейерами-накопителями, расположенными между агрегатами старения и травления и связанными между собой передающими устройствами, замкнутыми подвесными конвейе-о рами, один из которых связан с конвейерами-накопителями агрегата рения и с агрегатом травления, а другой - с первым замкнутым конвейером и агрегатом травления. дай I l Sj-l-Alt: « f V luuiu TvJ

ИзобЕ)етение относится к ycтp6йcт вам, используемым для нагрева штамповки и термической обработки изделий, в частности штамповок типа тел вращения из алюминиевых сплавов.

Известна поточная линия для изготовления деталей типа тел вращения преимущественно дисков из алюминиевых сплавов, содержащее установленные в технологической последова- . тельности нагревательные печи, прессы, агрегаты термообработки, травления, соединенные передающим механизмом устройства для зачистки и контроля ij.

Недостатками этой установки являются незаконченность технологического цикла, невысокая производительность и низкий уровень механизации.

Целью изобретения является повышение производительности линии путем механизации и автоматизации транспорных работ.

Поставленная цель достигается тем что поточная линия для изготовления деталей типа тел вращения, преимущественно дисков из алюминиевых сплавов, содержащая установленные в технологической последовательности нагревательные печи, прессы, агрегаты закалки h старения и агрегат трав ления, соединенные передающим механизмом устройства для зачистки и конроля, снабжена размещенным за устройствами для зачистки и контроля механизмом загрузки и укладки заготовок в тару, установленным перед нагревательными печами механизмом их загрузки, механизмом передачи заготовок от пресса к прессу, конвейераминакопителями, расположенными жду агрегатами старения и травления и . связанными между собой передающими устройствами, замкнутыми подвесными конвейерами, один из которых связан с конвейерами-накопителями агрегата старения и с агрегатом травления, а другой - с первым замкнутым подвесным конвейером и агрегатом травления.

При этом механизм передачи заготовок от пресса к прессу выполнен в виде передвижной тележки с ложементом, состоящим из двух частей, одна из которых жестко закреплена на тележке и снабжена электронагревателями,а другая выполнена съемной.

Кроме того, передающий механизм устройства для зачистки и контроля заготовок выполнен в виде кантователя и шагающего конвейера, несущего неподвижную раму и раму, установленную с возможностью горизонтального перемещения от пневматического цилиндра, шарнирно закрепленных на штоке пневмоцилиндра одними плечами рычагов, оси которых закреплены на неподвижной раме, а на других плеча рычагов смонтированы ролики, взаимодействующие с подвижной рамой, при этом кантователь выполнен в виде установленных свозможностью вращен на угол ISO захватов, несущих фик.саторы.

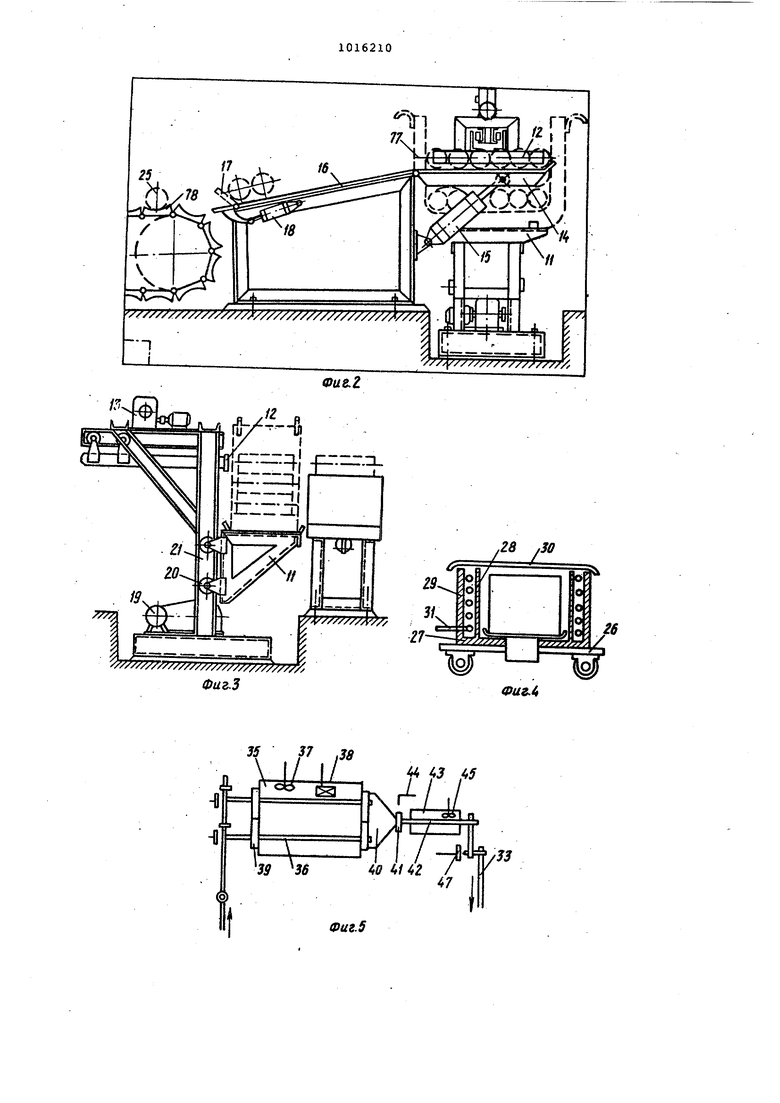

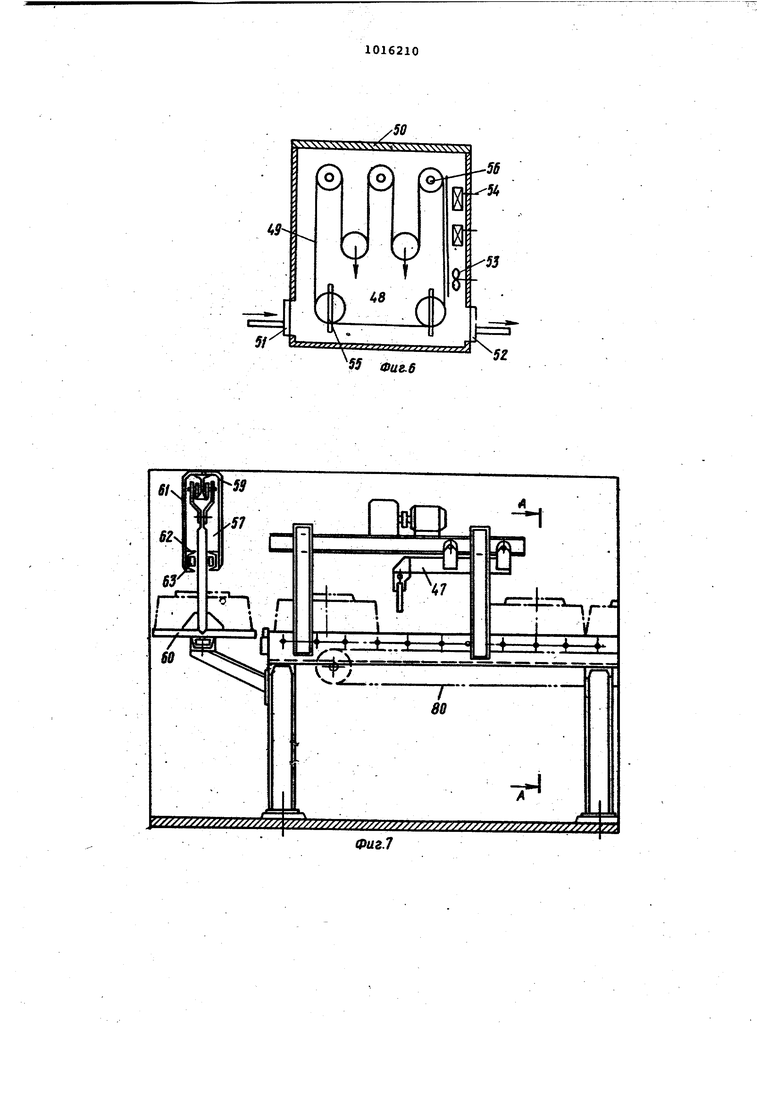

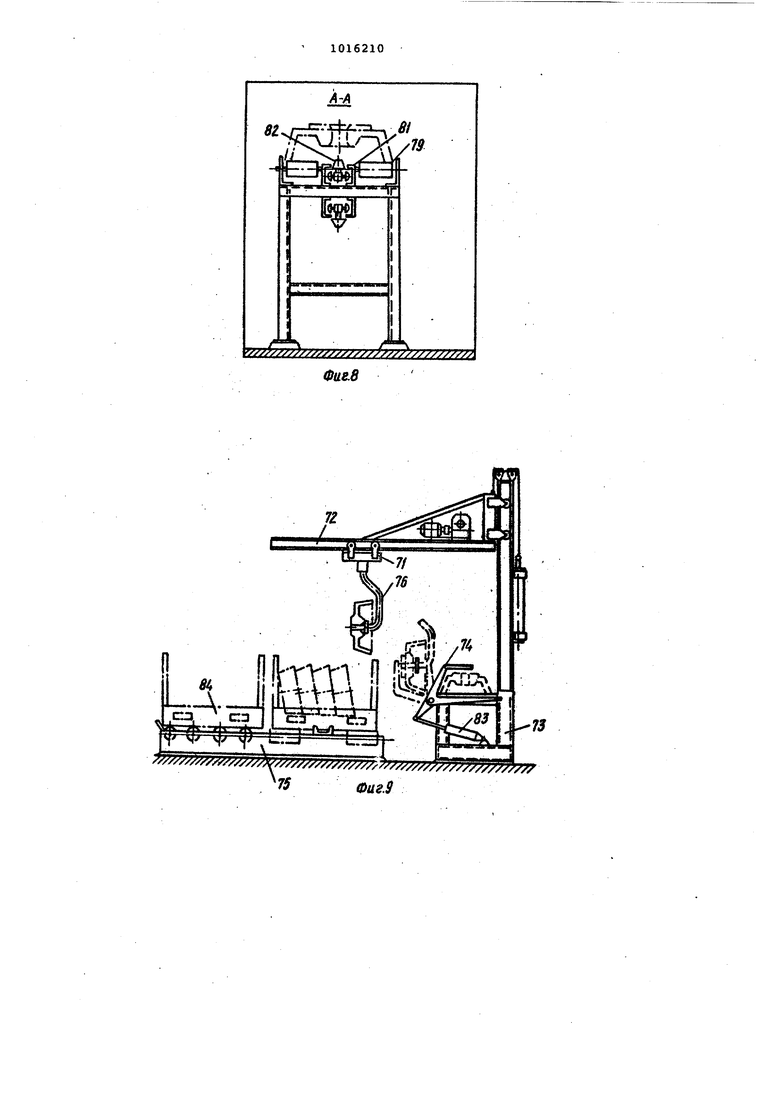

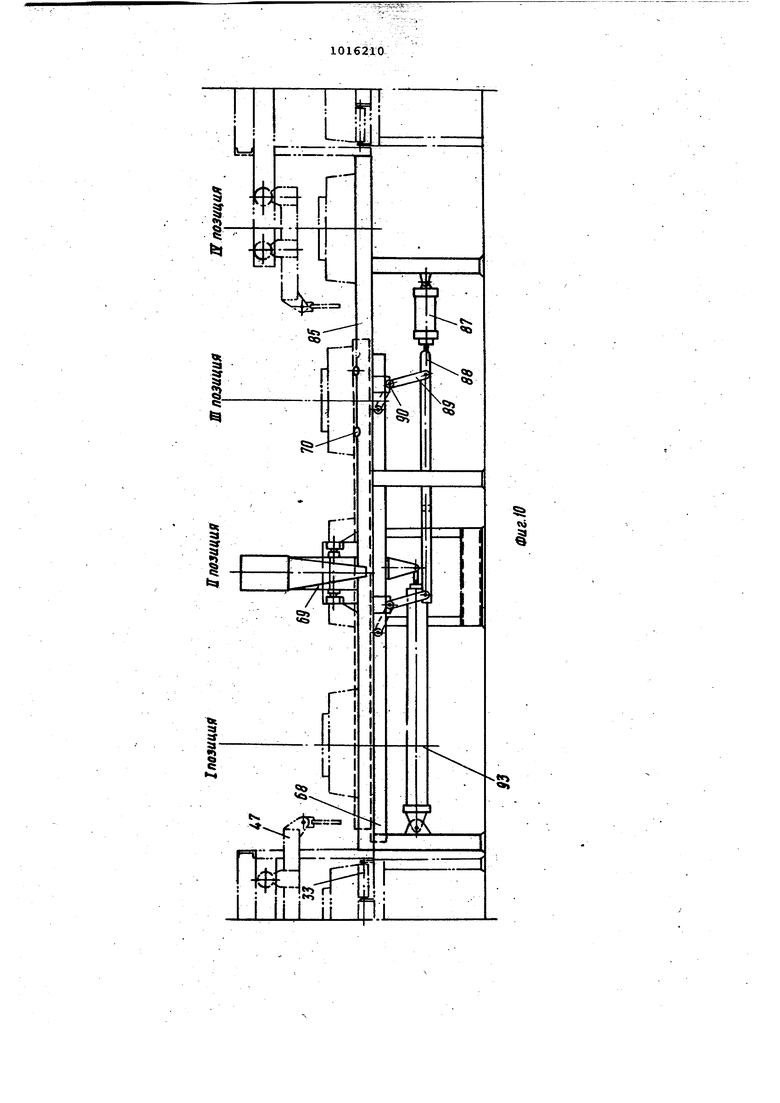

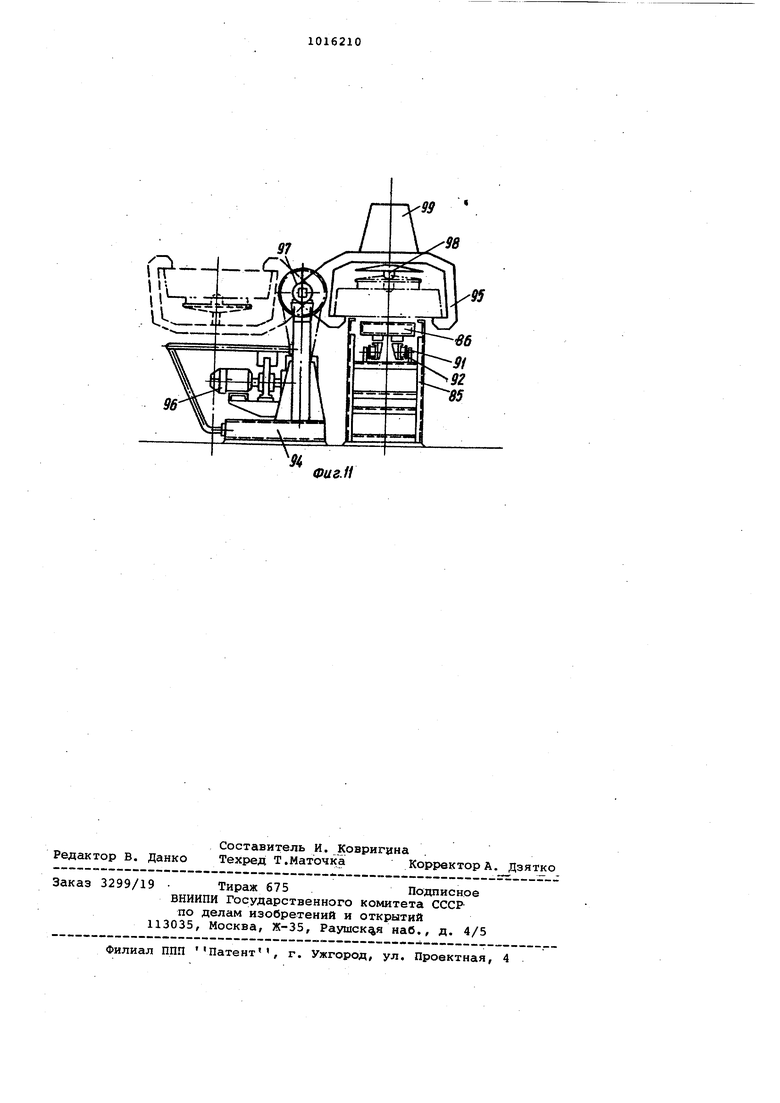

Причем механизм загрузки и уклад ки заготовок в тару Ш:1полнен в виде узла лодачи тары для размещения за готовок и укладчика, состоящего из расположенного на раме кантователя и двух кареток, установленных на раме с возможностью перемещения в дву взаимно перпендикулярных направлениях. Нафиг, 1 показана потрчная меха низированная линия по производству штамповок, общий вид; на фиг, 2 устройство для загрузки конвейерной печи; на фиг, 3 - то же, вид спереди; на фиг, 4 - тележка с обогреваемым ложементом; на фиг. 5 - агрегат для закалки; на фиг, 6 - агрегат для старения; на фиг. 7 - кон.вейер-накопитель, толкатель и замкнутый подвесной Конвейер в поперечном разрезе; на фиг, 8 - конвейернакопитель, разрез на фиг, 7; на фиг, 9 - автоматизированный оператор для загрузки поддонов; на фиг, 10 - механизм контроля и зачис ки штамповок; на фиг, 11 - то же, вид сбоку, . Поточная механизированная линия по производству деталей типа тел вращения состоит из последовательно установленных образующих единую технологическую линию нагревательны печей 1 гидравлических прессов: ковочного 2, предварительной 3 и окон чательной 4 штамповки и обрезки 5 облоя, агрегата 6 термообработки, включающего агр.егаты закалки 7 и ст рения 8 устройства 9 приемки детале и передающих механизмов. Перед каждой нагревательной печь 1 установлено по два загрузочных устройства 10, состоящих из подъемника 11, токателя 12 с электроприво дом 13, приемного места 14, управля емого цилиндром 15, наклонноголотка 16, отсекателя 17, управляемого цилиндром 18, Подъемник 11 от электропривода 19 передвигается на роликах 20 по профилю рамы 21, Нагревательрые печи 1 имеют по два конвейера 22, работающих на оди поперечный конвейер 23. Прессы снаб жены идентичными механизмами 24 загрузки и разгрузки прессов. Детали 25 транспортными тележками 26 перевозятся прессами 2-5. На транспортных тележках 26 смонтированы обогре вательные ложементы 27 индукционног типа; каждый ложемент состоит из двух половин, одна 28 из которых же стко закреплена на тележке 26, а другая 29 выполнена съемной. Индикатор 30 - обметка трехфазного тока - запитан от подвижного гибкого кабеля 31. Обрезной пресс 5 соединен посредством рольганга 32с агрегатом 6 термообработки, который состоит из агрегата 7 для закалки и агрегата 8 для старения, соединен ных между собой через систему конвейеров-накопителей 33 и 34, Агрега ты 7 для закалки представляют собой горизонтальные конвейерные электрические печи 35, установленные паргшлельно, В каждую печь 35 входят две ветви конвейеров 36, группа вентиля-торов 37, группа колориферов 38, фронт 39 загрузки и фронт 40 выгрузки. Конвейеры 36 печей 35 через склиз 41 работают на один транспортер 42 закалочного бака 43, который снабжен телескопическим сталкивателем 44 и вентилятором 45 для сдува влаги. Упоры 46 и толкатели 47 обеспечивают передвижение штамповок 25 с рольганга 32 на конвейеры 36, Толкатели 47 обеспечивают передвижение штамповок 25 с транспортера 42 на конвейер-накопитель 33, Агрегат 8 старения снабжен четырьмя элеваторными печами 48. Каждая печь 48 состоит-из вертикальных конвейеров 49, съемной крышки 50, фронта загрузки 51, фронта разгрузки 52, вентиляторов 53 и калориферов 54, Конвейеры 49 снабжены натяжными- устройства «1и 55 и- водоохлаждаемыми подшипниками 56, Толкатели 47 обеспечивают передвижение штамповок 25 с выхода печи 48 на конвейер-накопитель 33,- который через первый подвесной конвейер 57 соединен с агрегатом 58 травления. Замкнутый подвесной конвейер 57 состоит из,монорельса 59, подвесок 60, подвешенных с помощью роликов 61 на монорельсе 59, и направляющих 62 с роликами 63, Травильный агрегат 58 состоит из оператора 64 загрузочного и разгрузочного кантователей 65 и системы ванн 66, Второй замкнутый подвесной конвейер 67 соединен с первым замкнутым конвейером 57 и с агрегатом 58 травления через толкатели 47, Устройство 9 приемки шта товок состоит из шагаквдего конвейера 68, кантователя 69, вращающихся роликов 70 и оператора 64 для загрузки поддонов, Оператор 64 (фиг, 9) состоит из горизонтально перемещаюш.ейся каретки 71 и каретки 72, вертикально .перемещающейся вдоль рамы 73 канто вателя 74 деталей) выполненного в виде поворотной вилки и устройства 75 подачи поддонов. Каретка 71 несёт на себе захват 76. На приемном месте 14 загрузочного устройства 10 установлен стеллаик 77, а в каждой печи 1 установлен конвейер со звеньями 78. Каждый конвейер-накопитель 33 состоит из двух ветвей няприводного рольганга 79 (фиг. 8), цепной передачи 80 (фиг. 7), расположенной между упомянутыми ветвями, кареток 81 и подпружиненных толкателей 82. Кантователь 74 вргицается вокруг оси от пнёвмоцилиндра 83. На устройстве 75 подачи поддонов установлены 1устые поддоны 84. Механизм контроля и зачистки штамповок (фиг. Ю и 11) состоит из кантователя и шагающего конвейера 68 содержащего неподвижную раму 85 и раму 86, поднимающуюся с помощью цилиндра 87, на штоке 88 которого шарнирно закреплены двуплечие рычаги 89, оси 90 которых закреплены на неподвижной раме 85, второе плечо 91 каждого рычага 89 снабжено роликом 92, взаимодействующим с подвижной рамой 86, рама 86 перемещается 3 горизонтальном направлении от «яневмоцилиндра 93, Кантователь 69 установлен на раме 94 и состоит из захватов 95, поворачивающихся от при вода 96 на 180 вокруг оси 97, и фик сатора 98, работающего от пневмоцилиндра 99. Вращающиеся ролики 70 установлены на неподвижной раме 85 шагающе1О конвейера 68. Поточная механизированная линия работает следующим образом. Стеллаж 77 с мерными деталями 25, уложенными в несколько ярусов, установлен на платформе подъемника 11 загрузочного устройства 10. Ходом толкателя 12 от электропривода 13 этого,устройства сталкивается ряд деталей 25 на приемное место 14. Цилиндр 15 устанавливает приемное место 14 с наклоном. Детали 25 скатываются по наклонному лотку 16 к отсекателю 17, который поштучно пропускает заготовки на звенья 78 конвейера 22, который подает их в камеру печи 1. Нагретые до температуры штамповки детали 25 с конвейера 22 скатываются на поперечный конвейер 23, по которому подводятся под загрузочный механизм гидравличес кого вертикального ковочного пресса 2 усилием 6000 т. Загрузочный механизм 24 захватывает деталь и перемещает ее в штамп для осадки. Движением траверсы вниз осуществляется осадка детали на зс-данный размер по высоте (штамп и траверса на фиг. 1 не, показаны) . Механизм разгрузки 24, аналогичный механизму загрузки 24, принимает осажденную деталь 25 со штампа и укладывает на транспортную тележку 26 ..для транспортировки к прессу 3 предварительной штамповки. TpaHcnopTjipoB ка заготовки 25 между прессами 2-5 сопровождается ее подогревом р помощью обогреваемых ложементов 27 индукционного типа, установленных на тележках 26. В известной поточной ли НИИ перед каждой штамповкой заготов ки нагревали от температуры окружающей среды до температуры штамповки 4 раза, т.е. затрачивалось весьма значительное количество энергии Нагрев заготовок 25 до температуры штамповки осуществляется только один раз, в процессе транспортировки заготовки между, прессами 2-5 тепло сохраняется, чем достигается большая экономия электроэнергии. Заготовка 25 укладывается между половинами ложемента. Электромагнитное поле, создаваемое индуктором 30, индуктирует в заготовках 25 вихревые токи. Тележка 26 транспортирует детали 25, подогретые от до , под загрузочный механизм 24 гидравлического пресса 3, предварительной штамповки усилием 20000 г. Загрузочный механизм 24 перемещает деталь 25 в штамп пресса 3. Движением траверсы вниз осуществляется предварительная штамповка заготовки. Механизм 24 разгрузки принимает деташь 25 со пгггилпа на тележку 26. Далее совершается передача при помощи тележки .26 с обогреваемыми ложементами 27 и механизмов 24 загрузки н выгрузки, окончательная штамповка на вертикальном гидра1влическом прессе 4 усилием 20000 т и обрезка облоя на гидравлическом обрезном прессе 5 усилием 1600 т. Механизм разгрузки 24 снимает детали 25 с обрезного пресса и укладывает на рольганг 32, который транспортирует их к горизонтальным конвейерным электрическим печам 35. Деталь 25 останавливается при помощи упора 46 на рольганге 32 строго напротив свободного конвейера 36 печи 35. Ходом толкателя 47 деталь 25 . перемещается на конвейер 36 печи. Упоры 46 занимают одно из двух положений: рабочее или погашенное в зависимости от свободы или занятости конвейера 36. Фронт загрузки 39 печи срабатывает, и деталь движется в камере печи 35 по ветви конвейера 36, а по другой ветви движется другая деталь 25. Группа вентиляторов 37 и калориферов 38 создают поток горячего воздуха для равномерного прогрева деталей 25 до температуры закалки . Срабатывает фронт разгрузки 40, деталь выходлт из печи 35 и по склизу 41 при помощи телескопического сталкивателя 44 скатывается на транспортер 42 закалочoro бака 43, заполненного водойд На выходе из закалочного бака 43 у детали, прошедшей закалку, потоком воздуха от вентилятора 45 удаляются статки влаги. Ходом толкателя 47 деаль перемещается на конвейер-накопитель 33, состоящий из двух ветвей еприводного рольганга 79, 80, распооженной между ними,кареток 81 и подружиненных толкателей 82. Деталь 25, ежащая на двух ветвях рольганга 79 ежду двумя или между тремя толкатеями 82, последним по ходу толкатеем 83 удерживается от проскальзыания на ветвях рольганга 79. Конвейер-накопитель 34 имеет учас ток большой длины и служит для сбора деталей в случае аварийных ситуаций на элеваторных 48.Конструктивн он изготовлен аналогично конвейерунакопителю ЗЗ.Межконвейерная передач и загрузка элеваторных конвейерных печей 48 осуществляется толкателями 47. Все механизмы разгрузки закалочных баков 43 и транспортировки деталей 25 в зону загрузки элеваторных конвейерных печей 46 работают в авто матическом режиме совместно с ранспортером 42. Детали 25 проходят цикл старения в печах 48 при . Детали 25 при срабатывании Фронта загрузки 51 поступают на ложемент вертикального конвейера 49. Группа вентиляторов 53 и калориферов 54 обеспечивает потокнагретого возду/ ха для достижения требуемого режима Натяжные устройства 55 позволяют регулировать натяг отдельньох ветвей конвейера 49. Водоохлаждаемне подшип ники 56 благоприятствуют надежной ра боте конвейера 49, Через фронт азгрузки 52 детали 25 с помощью толкателя 47 поступают на конвейер-накопитель 33, с которого с помощью толкателя 47 поступают на первый замкнутый . подвесной конвейер 57, на кото ром они движутся заданное число часов, охлаждаясь до нужной температу рой, и с. помощью толкателя 47 поступают на приемный конвейер-накопител 33 агрегата 58 травления. Оператор 64 травильного агрегата 58 захватывает детали 25 с загрузочного кан тователя 65, расположенного после приемного конвейе а-накопителя, и после технологических операций в си теме ванн 66 передает деталь 25 на разгрузочный кантователь 65, с кото рого деталь 25 поступает через систему конвейеров-накопителей 33 на устройство 9 приемки. Травление деталей 25 производитс при помощи конвейера жесткого цикла при этом.детали из горизонтального положения переводятся в вертикально и затем снова в горизонтальное. В случае ава ийных ситуаций на а регате 58 травлг::ния детали с подвеciOK 60 первого Замкнутого конвейера 57 толкателем 47 перемещаются на подвески 60 второго подвесного конвейера 67, играющего роль промежуто , ного склада, позволяккцего в течение 3 ч вести ремонтные работы, не ос)танавлл1вая линии. Очередная деталь переталкивается толкателем 47 с кон .вейера-накопителя 33 на I позицию шагающего конвейера 68 на раму 85; включается цилиндр 87, поднимающий .раму 86, снимающий деталь с рамы 86. Затем с помощью цилиндра 93 рама 86 : перемещает деталь на II позицию в зону захвата 95 кантователя 69. При опускании рамы 86 цилиндром 87 деталь удерживается захватом 95, и .в нее вводится фиксатор 98 цилиндром 99. Захват 95 кантует деталь на 180, цилиндр 99 делает обратный ход, и штамповка остается лежать на фиксаторе 98 до окончания визуального контроля. После контроля рабочий включает привод 96 кантователя 69; канто&атель 69 возвращает деталь в исходное положение, подвижная рама 86 шагаюцего конвейера 68 рнимает деталь после контроля с захвата 96 и переносит ее на ролики 70 на ZIZ позиции, а в зону захвата 95 Устанавливается следующая штамповка. После зачистки в III позиции деталь передается на IV -позицию разгрузки шагающего конвейера 68, откуда детали 25 толкателями 47 перемещаются Или по конвейеру-накопителю 33 через первый замкнутый подвесной конвейер 57 на агрегат-58 травления на повторную доработку или по конвейеру-накопителю 33 на оператор 64. Комплектация деталей 25 производится оператором 64. На приемный стол кантователя 74 сталкиваются толкателем 47 две детали 25, кантователь 74 захватывает их, затем цилиндр 83 переводит кантователь 74 в вертикальное положение. Захваты 76 каретки 71 горизонтального движения пере- носят две детали 25 на механизм 75 подачи поддонов. Механизм 75 подачи поддонов выполнен в виде трехпозиционного неприводного рольгангового настила, соответственно для пустого, загружаемого и загруженного поддонов. Перевод пустого поддона 84 с I позиции на II позицию, а загруженного поддона 84 со II позиции на III позицию осуществляется толкателями. Электропогрузчик штабелирует поддоны 84 с партией деталей 25 на складе в несколько ярусов, а пустые поддоны он устанавливает на I позицию механизма 75 подачи(электропогрузчик и толкатели на фиг. 9 не показаны). Работа всей линии ведется в полуавтоматическом режиме. Технико-экономическая эффективность от использования изобретения в сравнении с известным устройством заключается в увеличении производительности линии, экономии дефицитного металла за счет изготовления дисков с минимальными припусками на Iexaничecкyю обработку и электроэнергии за счет изготовления штамповки с одного нагрева.

Фиг.5

3 ffS

33

/

0 4/42 / 47

iV-H

Фиг. ft

95

Авторы

Даты

1983-05-07—Публикация

1980-11-11—Подача