Настоящее изобретение относится к способу сжижения природного газа, содержащего азот. Изобретение может быть использовано для удаления азота из сжижаемого природного газа.

В процессах сжижения природного газа часто желательно или даже необходимо, например, из-за требований к получаемому сжиженному природному газу (СПГ), удалять азот из природного газа. Типовые технические требования, предъявляемые к СПГ, зачастую включают в себя требование содержания азота менее 1% для СПГ класса А и менее 5% для СПГ класса Б. Требования по концентрации азота в СПГ обусловлены риском расслоения и самопроизвольного эффекта смешивания СПГ в резервуаре хранения СПГ с высоким содержанием азота. Это может привести к неконтролируемому повышению давления в резервуаре и даже к повреждению его внутренней емкости.

В случае очень высокой концентрации азота (обычно более чем 10 мол.%, в некоторых случаях до 20 мол.% или даже выше) в подаваемом природном газе, применение специальной установки извлечения азота (УИА) оказывается надежным способом для эффективного удаления азота и получения чистого (>99 мол.%) азотного продукта. Однако, в большинстве случаев природный газ содержит от 1 до 10 мол.% азота. Если концентрация азота в сырье находится в этом диапазоне, то применение УИА затруднено из-за высоких капитальных затрат.

В патенте США №9945604 раскрыт простой и эффективный способ, который позволяет удалять азот даже из подаваемого природного газа с относительно низкими концентрациями азота. В способе указанного документа подаваемый поток природного газа охлаждают и сжижают в основном теплообменнике за счет теплообмена с испаряющимся смешанным хладагентом, при этом полученный поток СПГ выходит из основного теплообменника при температуре около -150°С. Далее, поток СПГ дополнительно охлаждают в ребойлерном теплообменнике, который обеспечивает тепло для кипения в массообменной колонне, вводят в колонну и разделяют на обогащенный азотом газ, отбираемый с верха колонны, и обедненную азотом кубовую жидкость. Поток кубовой жидкости выводится как обедненный азотом готовый СПГ. Поток пара верхнего погона нагревают до температуры, близкой к температуре окружающей среды, в верхнем теплообменнике, а затем разделяют на две части, а именно: поток отходящего азота, который сбрасывается в атмосферу, и рециркуляционный поток, который сжимают до высокого давления, а затем охлаждают и конденсируют в верхнем теплообменнике для обеспечения орошения дистилляционной колонны.

Недостатком предлагаемого способа является необходимость использования большого количества сложного дорогого криогенного теплообменного оборудования для получения СПГ.

В патенте США №9945604 азот с верха колонны рециркулируют обратно в колонну с целью обеспечения подачи флегмы в верхнюю часть колонны с дополнительным охлаждением флегмы в верхнем теплообменнике, которое обеспечивается частью смешанного хладагента, используемого в основном теплообменнике. Основное различие между патентом США №9816754 и патентом США №9945604 состоит в том, что на в патенте США №9945604 сырьевой поток, подаваемый в колонну, обеспечивается за счет потока отпарного газа из резервуара для хранения СПГ, который вначале сжимают и рециркулируют через основной теплообменник, где он полностью конденсируется перед подачей в колонну.

Недостатком представленного изобретения является необходимость использования сложного многопоточного основного теплообменника для получения СПГ, подаваемого на обработку в колонну.

Наиболее близким к заявленному изобретению является известный из заявки США №2023076428 способ сжижения природного газа, содержащего азот, включающий в себя следующие стадии: подачу потока входного природного газа в ректификационную колонну, в которой поток входного газа сжижается и разделяется на обогащенный азотом газ, отбираемый с верха колонны, и сжиженный природный газ, отбираемый снизу колонны; нагревание обогащенного азотом газа, отбираемого с верха колонны, в теплообменнике с последующим его сжатием, последовательным охлаждением в аппарате воздушного охлаждения и теплообменнике, расширением и подачей образовавшегося двухфазного потока в верхнюю часть колонны.

Недостатком представленного способа является то, что для сжижения природного газа используется холод, который необходимо производить с помощью специальных холодильных циклов, это сильно усложняет всю установку сжижения газа и приводит к высоким капитальным и эксплуатационным затратам.

Задача изобретения заключается в повышении эффективности удаления азота из подаваемого потока природного газа с одновременным сокращением капитальных затрат на установку получения обедненного азотом готового СПГ.

Достигаемый при этом технический результат состоит в упрощении конструкции установки сжижения газа.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый способ сжижения природного газа, содержащего азот, может быть реализован несколькими вариантами.

В первом варианте реализации предлагаемый способ сжижения природного газа, содержащего азот, включает в себя следующие стадии:

подачу потока входного природного газа в массообменную колонну, в которой поток входного газа сжижается и разделяется на обогащенный азотом газ, отбираемый с верха колонны, и сжиженный природный газ, отбираемый снизу массобменной колонны;

нагревание обогащенного азотом газа, отбираемого с верха колонны, по крайней мере в одном теплообменнике с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и подачей образовавшегося двухфазного потока в верхнюю часть массообменной колонны;

причем производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа.

Во втором варианте реализации предлагаемый способ сжижения природного газа, содержащего азот, включает в себя следующие стадии:

подачу потока входного природного газа в сепаратор в качестве первого входного потока, отбор обогащенного азотом газа с верха сепаратора и сжиженного природного газа снизу сепаратора;

нагревание обогащенного азотом газа, отбираемого с верха сепаратора, по крайней мере в одном теплообменнике, с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и подачей образовавшегося двухфазного потока в сепаратор в качестве второго входного потока или подачей образовавшегося двухфазного потока на смешение с потоком входного природного газа перед его подачей в сепаратор;

причем производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа.

В третьем варианте реализации предлагаемый способ сжижения природного газа, содержащего азот, включает в себя следующие стадии:

подачу потока входного природного газа в сепаратор или массообменную колонну, отбор газовой фазы с верха сепаратора или массообменной колонны и жидкой и/или кристаллической фазы снизу сепаратора или массообменной колонны; подачу газовой фазы с верха сепаратора или массообменной колонны в дополнительный сепаратор или дополнительную массообменную колонну, отбор сжиженного природного газа снизу дополнительного сепаратора или дополнительной массообменной колонны, нагревание обогащенного азотом газа, отбираемого с верха дополнительного сепаратора или дополнительной массообменной колонны по крайней мере в одном теплообменнике, с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и разделением образовавшегося двухфазного потока на первую и вторую части, подачей первой части образовавшегося двухфазного потока на смешение с потоком входного природного газа, подачей второй части образовавшегося двухфазного потока на смешение с газовой фазой с верха сепаратора или массообменной колонны, причем производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа.

Во всех вариантах реализации предлагаемых способов можно производить отбор части обогащенного азотом газа на любой стадии обработки обогащенного азотом газа.

При этом отобранную часть обогащенного азотом газа можно подвергать дополнительной обработке для выделения чистого азота.

Поток входного природного газа перед подачей в массообменную колонну или сепаратор подвергают обработке для извлечения из природного газа влаги, ртути, кислых компонентов и тяжелых углеводородов.

В первом и втором варианте предлагаемого способа поток входного природного газа перед подачей в массообменную колонну или сепаратор можно охлаждать, смешивая со сжиженным природным газом, а образовавшийся конденсат и/или твердые продукты, образовавшиеся в процессе охлаждения, отделять.

Расширение потока обогащенного азотом газа во всех трех вариантах можно проводить в дросселе или турбине.

Сжиженный природный газ, отбираемый снизу массобменной колонны (варианты 1 и 3) или сепаратора (варианты 2 и 3), можно охлаждать в дополнительном теплообменнике.

Сжиженный природный газ, отбираемый снизу массобменной колонны (вариант 1) или снизу сепаратора (вариант 2), может содержать затвердевшие фракции природного газа.

В третьем варианте предлагаемого способа сжижения газа смешение первой части образовавшегося двухфазного потока с потоком входного природного газа можно осуществлять внутри сепаратора или массообменной колонны. Аналогично смешение второй части образовавшегося двухфазного потока с газовой фазой с верха сепаратора или массообменной колонны иногда целесообразно осуществлять внутри дополнительного сепаратора или дополнительной массообменной колонны.

КРАТКОЕ ОПИСАНИЕ ФИГУР

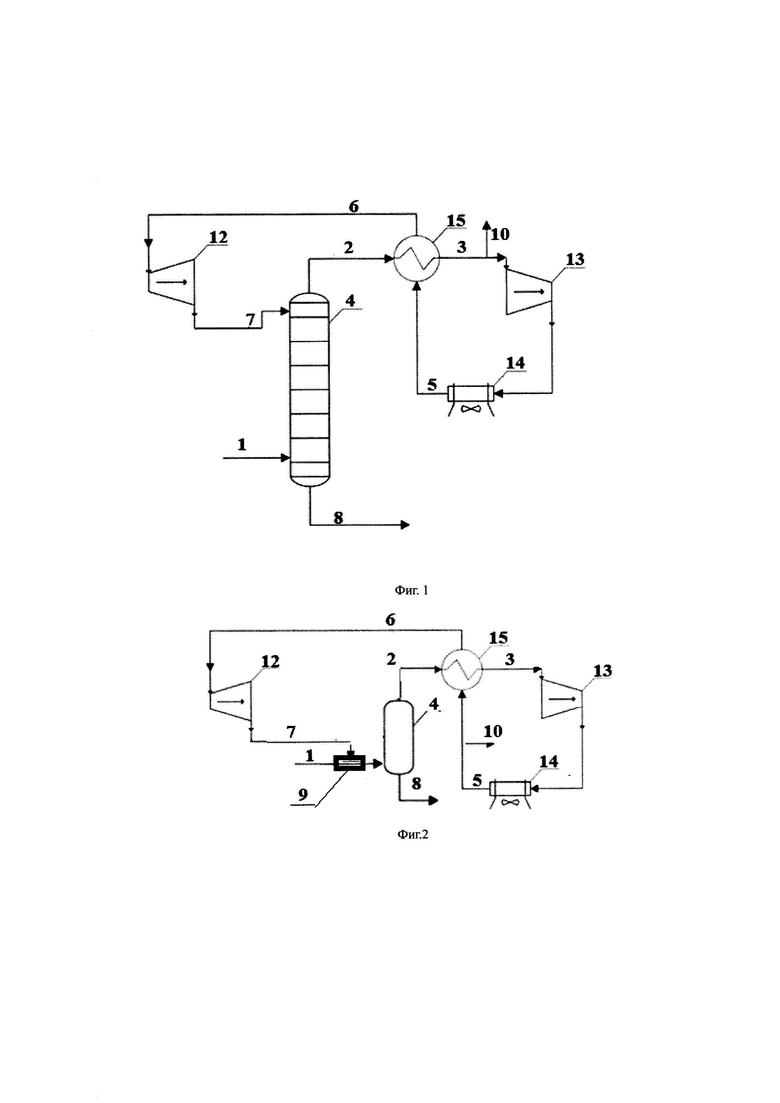

Фиг. 1 представляет собой схематическую диаграмму, иллюстрирующую способ и систему для сжижения и удаления азота из потока природного газа в соответствии с вариантом 1 реализации настоящего изобретения.

Фиг. 2 представляет собой схематическую диаграмму, иллюстрирующую способ и систему для сжижения и удаления азота из потока природного газа в соответствии с вариантом 2 реализации настоящего изобретения.

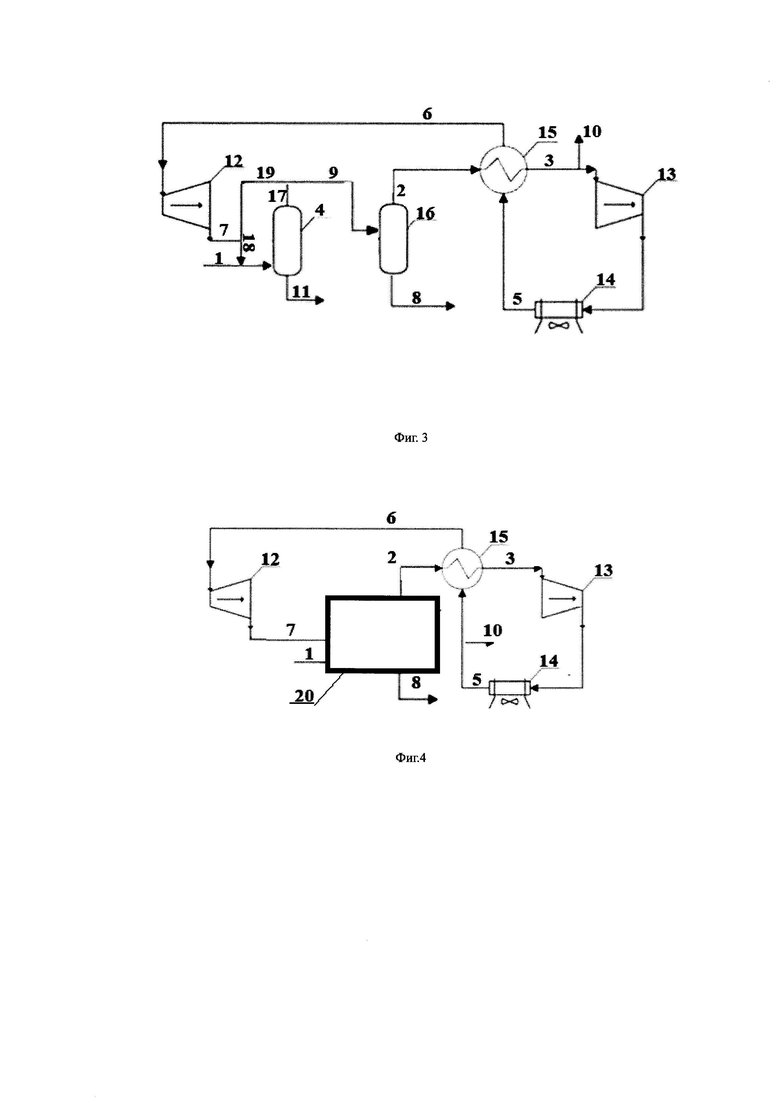

Фиг. 3 представляет собой схематическую диаграмму, иллюстрирующую способ и систему для сжижения и удаления азота из потока природного газа в соответствии с вариантом 3 реализации настоящего изобретения.

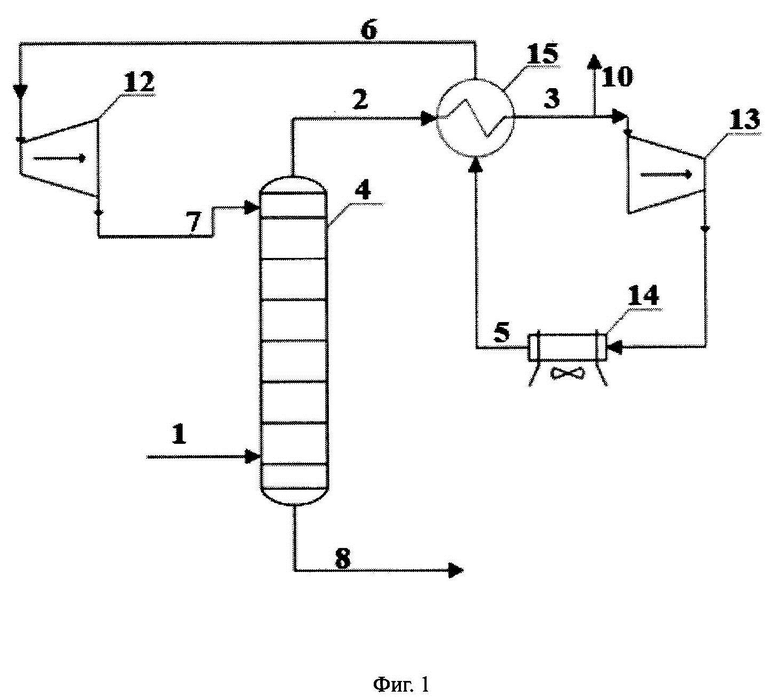

Фиг. 4 представляет собой укрупненную схематическую диаграмму, иллюстрирующую способ и систему для сжижения и удаления азота из потока природного газа в соответствии с настоящим изобретением.

Перечень обозначений:

1 - входной природный газ,

2 - обогащенный азотом газ, отбираемый с верха колонны или сепаратора,

3 - поток газа, поступающий на вход компрессора,

4 - массообменная колонна или сепаратор,

5 - поток, прошедший охлаждение в аппарате охлаждения,

6 - поток, поступающий на вход аппарата расширения,

7 - двухфазный поток,

8 - сжиженный природный газ,

9 - устройство смешения,

10 - отбираемая часть обогащенного азотом газа,

11 - жидкая и/или кристаллическая фаза, отбираемая снизу сепаратора или массообменной колонны,

12 - устройство расширения газа,

13 - компрессор,

14 - аппарат охлаждения,

15 - теплообменник,

16 - дополнительная массобменная колонна или сепаратор,

17 - газовая фаза с верха сепаратора или массообменной колонны,

18 - первая часть двухфазного потока,

19 - вторая часть двухфазного потока,

20 - узел смешения и сепарации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если в данном документе прямо не указано противоположное, форма единственного числа существительного означает один или большее количество применительно к любому признаку в вариантах реализации настоящего изобретения, описанных в описании и формуле изобретения. Использование форм единственного числа не ограничивает значение одним признаком, если в тексте прямо не указано такое ограничение.

Как используется в данном документе, термин «входной поток природного газа» дополнительно включает в себя газы и потоки, содержащие синтетические и/или заменители природных газов, а также рециркуляционные потоки природного газа, такие, например, как поток, содержащий или состоящий из отпарного газа из резервуара для хранения СПГ. Основным компонентом природного газа является метан, и подаваемый поток природного газа обычно содержит по меньшей мере 50% метана (мольная концентрация). Другие типичные компоненты подаваемого или неочищенного природного газа, которые могут присутствовать в потоке сырья в меньших количествах, включают в себя другие более тяжелые углеводороды (такие как этан, пропан, бутаны, пентаны и т.д.), гелий, водород, диоксид углерода, сероводород и/или другие газы и ртуть. Однако входной поток природного газа перед подачей на патентуемую схему обработки газа может быть предварительно обработан, как это необходимо для снижения (относительных) уровней любых компонентов с высокой температурой замерзания, таких как влага, кислые газы, ртуть и/или более тяжелые углеводороды, до таких уровней, которые необходимы для предотвращения замерзания или других эксплуатационных проблем в установке сжижения газа.

Поток или газ являются «обогащенными азотом», если концентрация азота в потоке или газе выше, чем концентрация азота во входном потоке природного газа, содержащего азот.

В данном документе термин «теплообменник» обозначает любое устройство или систему, в которых происходит теплообмен между двумя или большим количеством потоков. Если в тексте прямо не указано противоположное, теплообменник может состоять из одной или большего количества секций теплообменника, расположенных последовательно и/или параллельно, причем «секция теплообменника» представляет собой часть теплообменника, в которой происходит теплообмен между двумя или большим количеством потоков. Каждая такая секция может составлять отдельный модуль со своим собственным корпусом, однако в такой же мере секции могут быть объединены в единый модуль теплообменника с общим корпусом. Если в тексте прямо не указано противоположное, теплообменник может быть любого подходящего типа, например, но не ограничиваясь этим, кожухотрубный, витой или пластинчато-ребристый тип теплообменника.

Используемый термин «сжижение» в данном документе обозначает превращение (обычно путем охлаждения) текучей среды или потока текучей среды из газовой фазы в жидкую фазу.

Термин «массообменная колонна» обозначает аппарат (или группу аппаратов), содержащий одну или большее количество массообменных секций, причем каждая массообменная секция состоит из одной или большего количества массообменных ступеней (которые могут, но необязательно, содержать вставки, такие как насадки, тарелки, сетки), увеличивающих площадь контакта и, таким образом, улучшающих массообмен между восходящим паром и нисходящей жидкостью, протекающей через секцию внутри аппарата. Таким образом, концентрация более легких компонентов (таких как азот) увеличивается к верху колонны, а концентрация более тяжелых компонентов (таких как метан и другие углеводороды) увеличивается к низу колонны.

Термин «расширяют» подразумевает, что газ расширяют (понижают давление газа). Расширение может происходить как в обычном дросселе без совершения работы, так и в турбине с отбором механической энергии от турбины. Турбина может представлять собой как турбогенератор, когда вал турбины соединен с генератором электроэнергии, так и турбодетандерный агрегат, в котором содержится турбина и компрессорная часть, при этом компрессорная часть может быть включена в предлагаемую схему обработки газа в любом месте, например, перед или после компрессора. В случаях малых расходов входного газа для расширения газа может быть использован также поршневой детандер.

Для расширения газа также могут быть использованы различные другие типы устройств, в которых происходит понижение давления газа, например, эжектор, вихревая труба, сверхзвуковой сепаратор и другие подобные типы устройств.

Термин «аппарат охлаждения» подразумевает под собой любой агрегат, в котором происходит охлаждение потока. Часто этот агрегат представляет собой аппарат воздушного или водяного охлаждения, т.е. агрегат в котором охлаждение газа проводится за счет нагрева окружающего воздуха или прокачиваемой воды. Также в качестве агрегата охлаждения может быть применен специальный теплообменник, в котором в качестве хладоносителя используется любой поток по предлагаемой схеме сжижения газа, любо специальный хладоноситель (фреон и другие хладоносители).

Термин «сепаратор» обозначает любой агрегат, в котором происходит отделение газовой фазы от жидкой фазы (или твердой фазы), при этом в жидкой фазе может содержаться твердая фаза, например, затвердевшие компоненты природного газа, такие как тяжелые углеводороды, CO2, H2S и т.д. Газожидкостные сепараторы, применяемые в газопереработке, делят по принципу их действия на следующие основные типы: гравитационные, инерционные, жалюзийные, центробежные, сетчатые фильтры-сепараторы, или сепараторы комбинированного типа. Также в качестве сепаратора могут быть использованы внутритрубные сепараторы, а также сепараторы с одновременным расширением потока, например, сверхзвуковые сепараторы. Отделение жидкой фазы (или твердой фазы) может осуществляться вместе с отбором части газа, в виде газожидкостного потока. В качестве сепараторов могут быть использованы емкости для хранения сжиженного природного газа. Детальное описание различных типов сепараторов дано в книге Берлин М.А., Гореченков В.Г., Волков Н.П. «Переработка нефтяных и природных газов», М., Химия, 1981 г. - 472 с.

Термин «компрессор» подразумевает под собой любой агрегат, в котором происходит повышение давления газа. В предлагаемых способах сжижения природного газа может использоваться центробежный, поршневой, винтовой компрессор или их комбинация. Детальное описание различных типов компрессоров дано в книге Берлин М.А., Гореченков В.Г., Волков Н.П. «Переработка нефтяных и природных газов», М., Химия, 1981 г. - 472 с.

Термин «смешение» подразумевает смешение потоков. Смешение может происходить просто с помощью тройника, в который подаются, например, два потока, а на выходе из тройника смесь потоков отбирается в один трубопровод. Смешение может осуществляться с помощью устройств смешения, к таким устройствам относятся различные типы смесителей, например, эжекторы, струйные насосы и т.д. Смешение может осуществляться посредством подачи смешиваемых потоков в агрегат или группу агрегатов, в которых процесс смешения совмещен с другими процессами, например, с процессом сепарации, фракционирования, охлаждения или нагрева, расширения, компримирования и т.д. В этих случаях, в рамках предлагаемых способов сжижения считается, что данный агрегат или группа агрегатов осуществляют процесс смешения, и подпадают под термин «устройство смешения».

Основным отличием предлагаемого изобретения от прототипа и аналогов является то, что в предлагаемом способе расход обогащенного азотом газа, отбираемого с верха массообменной колонны (или сепаратора), больше, чем расход потока входного газа. Именно из-за этого отличия в известных способах сжижения газа в массобменную колонну (или сепаратор) подается уже сжиженный природный газ, а для его сжижения используется сложное теплообменное оборудование. В предлагаемом способе в колонну (или сепаратор) газ может подаваться в газовой фазе, и сжижение природного газа осуществляется внутри колонны (или сепаратора) за счет испарения жидкой фазы из двухфазного потока, подаваемого в массообменную колонну (или сепаратор). Двухфазный поток формируют за счет нагревания обогащенного азотом газа, отбираемого с верха массообменной колонны (или сепаратора), в теплообменнике с последующим его сжатием в компрессоре, охлаждения в аппарате охлаждения и теплообменнике, и последующего его расширения. Внутри массообменной колонны (или сепаратора) природный газ, который в основном состоит из метана, конденсируется за счет испарения жидкого азота, подаваемого в массообменную колонну (или сепаратор) в составе двухфазного потока, подаваемого в верхнюю часть массообменной колонны (или сепаратора).

Основным условием успешной организации предлагаемого процесса является подача в массообменную колонну (или сепаратор) двухфазного потока, содержащего сжиженный азот. В качестве двухфазного потока, подаваемого в массообменную колонну (или сепаратор), в предлагаемом изобретении используется весь обогащенный азотом газ, отбираемый из массообменной колонны, или его часть. Для конденсации обогащенного азотом газа, отбираемого из массобменной колонны (или сепаратора), используется следующая последовательность операций: нагревание обогащенного азотом газа, отбираемого из масообменной колонны (или сепаратора) в теплообменнике, с последующим его сжатием в компрессоре, охлаждения в аппарате охлаждения и теплообменнике и расширения.

При этом необходимые условия для образования двухфазного потока обеспечиваются за счет подбора давления газа после сжатия в компрессоре. Необходимый уровень давления газа после сжатия зависит от давления газа в массообменной колонне (или сепараторе) и может быть рассчитан в существующих программных комплексах для расчета технологических процессов обработки природных газов (например AEROSYM). При давлении газа в колонне 5 атм., например, давление газа после сжатия должно быть на уровне близком к 60 атм.

В связи с тем, что азот циркулирует в верхней части колонны, а входной поток, содержащий азот, подается непрерывно, поэтому при запуске установки в обогащенном азотом газе, отбираемом из массобменной колонны (или сепаратора), будет происходить накопление азота до требуемой расчетной концентрации азота в газе, а далее концентрация азота стабилизируется на расчетном уровне. Так как азот циркулирует из массобменной колонны (или сепаратора) обратно в массообменную колонну (или сепаратор), его расход может быть выше, чем расход входного газа, и ограничивается только производительностью компрессора, осуществляющего сжатие газа.

Внутри массобменной колонны (или сепаратора) природный газ, который в основном состоит из метана, конденсируется за счет испарения жидкого азота, подаваемого в массообменную колонну (или сепаратор) в составе двухфазного потока, подаваемого в массообменную колонну (или сепаратор). Так как теплота испарения азота (198 кдж/кг) меньше, чем теплота конденсации метана (510 кдж/кг), для идеального процесса производительность компрессора должна быть такой, что расход газа (азота) через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа. Данное количество азота потребуется для идеального процесса, в котором входной поток природного газа уже охлажден до температуры близкой к температуре конденсации метана, а двухфазный поток, подаваемый в верхнюю часть колонны, полностью состоит из жидкой фазы. В действительности расход обогащенного азотом газа, отбираемого с верха колонны, обычно намного превышает это пороговое значение (в 2.5 раза), чем расход потока входного газа, из-за того, что температура входного природного газа далека от температуры конденсации метана, а двухфазный поток, подаваемый в верхнюю часть колонны, включает часть азота в газообразном состоянии.

Для представленных вариантов реализации способа сжижения природного газа с учетом реальных кпд компрессоров и разумной недокуперации температуры в теплообменнике расход обогащенного азотом газа, отбираемого с верха колонны, примерно в 15 раз больше, чем расход потока входного природного газа.

В предлагаемой заявке необходимым и обязательным условием реализации описанного процесса сжижения природного газа является то, что производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа. До сих пор неизвестен ни один процесс, в котором поддерживается такое соотношение потоков. Выполнение этого условия позволяет обеспечить процесс сжижения без дополнительных холодильных циклов охлаждения, использующих смешанные хладагенты или чистый азот, что существенно сокращает капитальные затраты на реализацию процесса сжижения.

На Фиг. 1 представлен процесс согласно варианту 1, в котором содержание азота в сжиженном газе ниже, чем во входном газе за счет того, что часть азота (поток 10) отбирается из установки.

Способ, согласно первому варианту изобретения, осуществляется следующим образом.

Поток входного природного газа 1 подают в нижнюю часть массообменной колонны 4, в которой поток входного газа сжижается и разделяется на обогащенный азотом газ 2, отбираемый с верха колонны, и сжиженный природный газ 8, отбираемый снизу массобменной колонны. Обогащенный азотом газ 2 нагревают в теплообменнике 15, компримируют в компрессоре 13, охлаждают последовательно в аппарате охлаждения 14 (например, в аппарате воздушного охлаждения) и теплообменнике 15, расширяют в устройстве расширения газа 12 (например, в турбине) и подают образовавшийся двухфазный поток 7 в верхнюю часть массообменной колонны 4; причем производительность компрессора подбирают так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа 1.

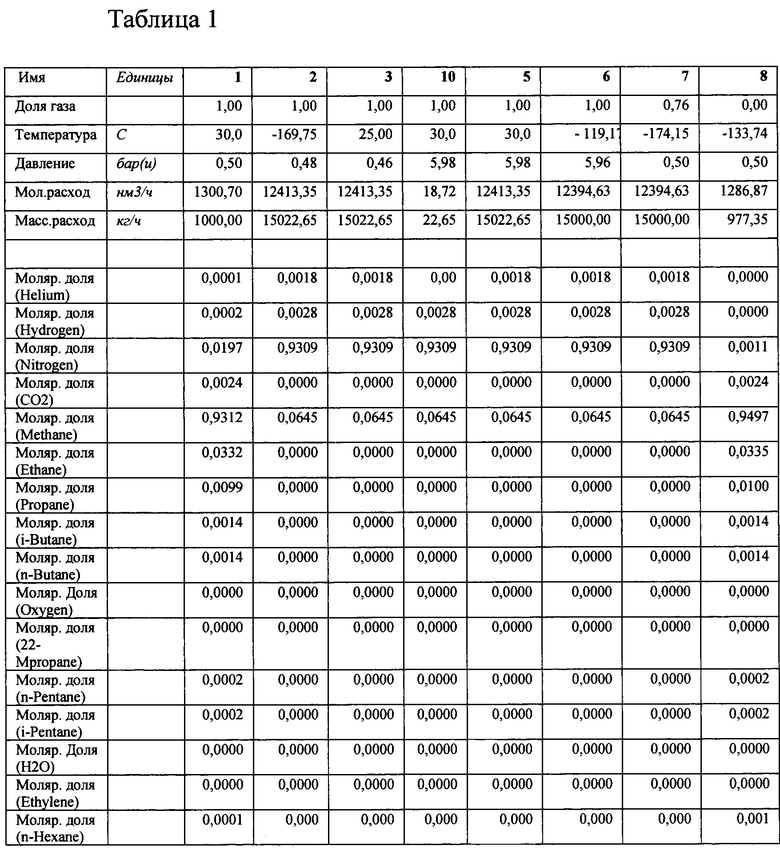

В Таблице 1 приведены данные потоков по предлагаемой установке согласно варианту 1 реализации изобретения, представленного на Фиг. 1. Данные по потокам содержат детальную информацию по расходам, давлениям, температурам и составам потоков. Исходя из представленных данных по потокам, легко понять, как работает установка и какое оборудование необходимо для реализации предлагаемого способа.

На Фиг. 2 представлен процесс согласно варианту 2.

Способ, согласно второму варианту изобретения, осуществляется следующим образом.

Подают поток входного природного газа 1 непосредственно в сепаратор 4 в качестве первого входного потока (или подают в устройство смешения 9, установленное перед сепаратором 4), отбирают обогащенный азотом газ 2 с верха сепаратора и сжиженный природный газ 8 снизу сепаратора;

нагревание обогащенного азотом газа 2, отбираемого с верха сепаратора 4, по крайней мере в одном теплообменнике 15 с последующим его сжатием в компрессоре 13, последовательным охлаждением в аппарате охлаждения 14 и теплообменнике 15, расширением в устройстве расширения 12 (например, в турбине) и подачей образовавшегося двухфазного потока 7 в сепаратор 4 в качестве второго входного потока или подачей образовавшегося двухфазного потока 7 на смешение с потоком входного природного газа 1 в устройство смешения 9 перед его подачей в сепаратор 4;

причем производительность компрессора 13 подбирают так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа 1.

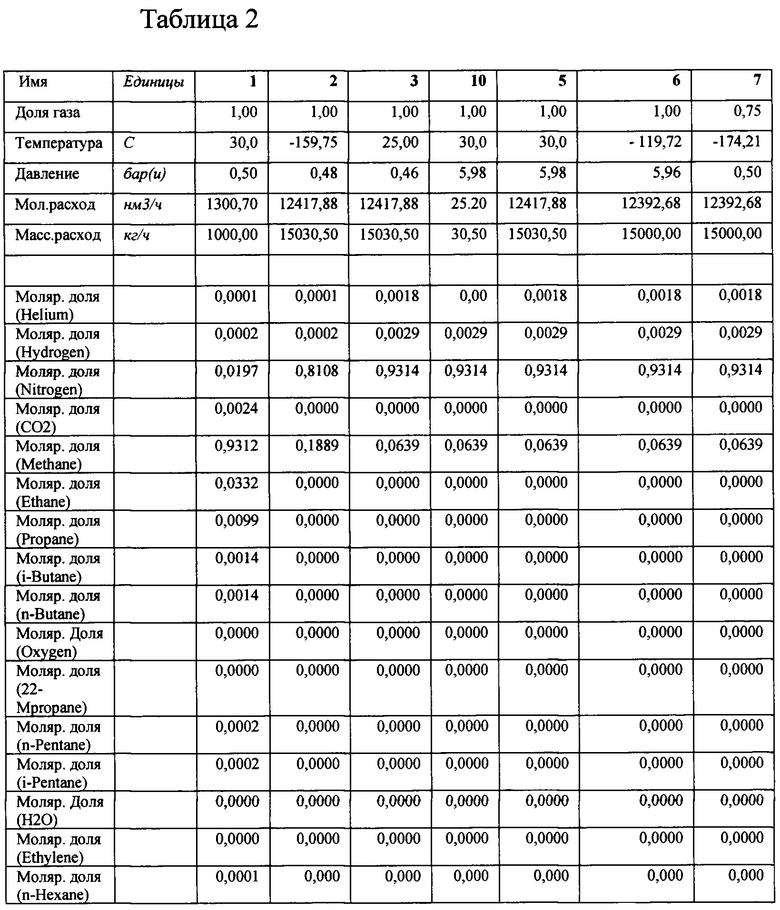

В Таблице 2 приведены данные потоков по предлагаемой установке согласно варианту 2 реализации изобретения, представленного на Фиг. 2. Данные по потокам содержат детальную информацию по расходам, давлениям, температурам и составам потоков. Исходя из представленных данных по потокам, легко понять, как работает установка и какое оборудование необходимо для реализации предлагаемого способа.

На Фиг. 3 представлен процесс согласно варианту 3.

Способ, согласно третьему варианту изобретения, осуществляется следующим образом.

Подают поток входного природного газа 1 в сепаратор или массообменную колонну 4, отбирают газовую фазу 17 с верха сепаратора или массообменной колонны 4 и жидкую и/или кристаллическую фазу 11 снизу сепаратора или массообменной колонны 4; подают газовую фазу 2 с верха сепаратора или массообменной колонны 4 в дополнительный сепаратор или дополнительную массообменную колонну 16, отбирают сжиженный природный газ 8 снизу дополнительного сепаратора или массообменной колонны 16, нагревают обогащенный азотом газ, отбираемый с верха дополнительного сепаратора или дополнительной массообменной колонны 16, по крайней мере в одном теплообменнике 15 с последующим его сжатием в компрессоре 13, последовательным охлаждением в аппарате охлаждения 14 и теплообменнике 15, расширением в устройстве расширения 12 (например, в дросселе) и разделением образовавшегося двухфазного потока 7 на первую 18 и вторую 19 части, подают первую часть 18 образовавшегося двухфазного потока на смешение с потоком входного природного газа 1, подают вторую часть 19 образовавшегося двухфазного потока на смешение с газовой фазой 17 с верха сепаратора или массообменной колонны,

причем производительность компрессора 13 подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа 1.

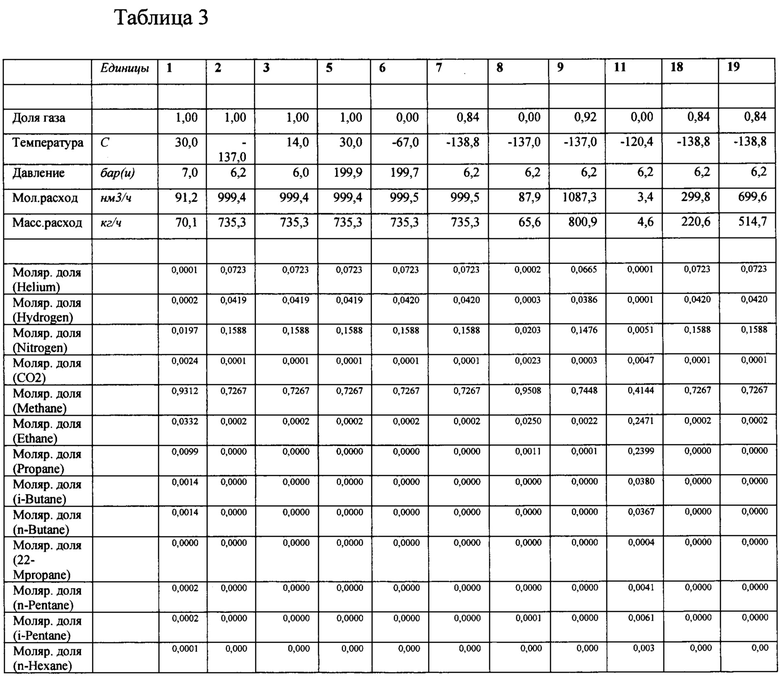

В Таблице 3 приведены данные потоков по предлагаемой установке согласно варианту 3 реализации изобретения, представленного на Фиг. 3. Данные по потокам содержат детальную информацию по расходам, давлениям, температурам и составам потоков. Исходя из представленных данных по потокам, легко понять, как работает установка и какое оборудование необходимо для реализации предлагаемого способа.

Расчетные модели установок были выполнена в программном комплексе «AEROSYM», предназначенным для моделирования ГПЗ и установок сжижения природного газа. Данный программный комплекс внесен в реестр российского программного обеспечения Минкомсвязи РФ.

Базируясь на данных, приведенных в таблицах 1, 2, 3, любой квалифицированный специалист сможет полностью понять, как реализовать предлагаемые варианты способа сжижения природного газа.

На Фиг. 4 представлена укрупненная схематическая диаграмма, иллюстрирующая способ и систему для сжижения и удаления азота из потока природного газа в соответствии с настоящим изобретением.

На этой схеме цифрой 20 обозначен узел смешения и сепарации. В первом варианте реализации предлагаемого способа сжижения природного газа данный узел смешения и сепарации представляет собой массообменную колонну, внутри которой происходит смешение двухфазного потока 7 и потока входного природного газа и сепарация сжиженного природного газа 8. Во втором варианте реализации предлагаемого способа сжижения природного газа данный узел смешения и сепарации 20 представляет собой сепаратор 4 либо комбинацию узла смешения 9 и сепаратора 4. В третьем варианте реализации предлагаемого способа сжижения природного газа данный узел смешения и сепарации 20 представляет собой комбинацию массообменной колонны (сепаратора) 4 с дополнительной массообменной колонной (дополнительным сепаратором) 16 и узлами смешения, в которые подается двухфазный поток. Во всех трех предлагаемых способах происходит смешение двухфазного потока 7 и входного природного газа 1 и сепарация сжиженного природного газа 8. Таким образом, в соответствии с предлагаемыми способами узел смешения и сепарации может представлять собой один агрегат или группу агрегатов, в которых процесс смешения входного природного газа и двухфазного потока и процесс сепарации сжиженного природного газа совмещен с другими процессами, например, с процессом фракционирования, охлаждения или нагрева, расширения, компримирования и т.д. В этих случаях в рамках предлагаемых способов сжижения считается, что данный агрегат или группа агрегатов осуществляют процесс смешения входного природного газа и двухфазного потока и сепарацию сжиженного природного газа.

Во всех трех вариантах реализации предлагаемого способа сжижения природного газа для обеспечения снижения концентрации азота в сжиженном газе целесообразно производить отбор части обогащенного азотом газа на любой стадии обработки обогащенного азотом газа. На Фиг 1 и 2, отбираемая часть обогащенного азотом газа показана цифрой 10. В таблицах 1 и 2 соответственно указаны объемы отбираемой части обогащенного азотом газа.

Отобранная часть обогащенного азотом газа можно подвергнуться во всех трех вариантах представленного способа сжижения природного газа дополнительной обработке для выделения чистого азота. Как показано в таблицах 1 и 2, мольная концентрация азота в отбираемой части обогащенного азотом газа превышает 93%. В то же время мольная концентрация метана в отбираемой части обогащенного азотом газа превышает 6%. Поэтому в тех случаях, когда объем отбираемой части обогащенного азотом газа большой, а также в тех случаях, когда в газе содержится гелий или другие легкие компоненты, целесообразно с помощью дополнительного охлаждения сконденсировать углеводородные фракции и разделить азот от гелия. При охлаждении отбираемой части обогащенного азотом газа сначала будут конденсироваться углеводородные газы (метан и т.д.), а затем азот. Таким образом, при охлаждении отбираемой части обогащенного азотом газа можно получить чистый азот и гелий. Для обеспечения высокой частоты указанных газов можно дополнительно использовать установки фракционирования.

Во всех предлагаемых вариантах сжижения природного газа поток входного природного газа перед подачей в массобменную колонну или сепаратор целесообразно подвергнуть обработке для извлечения из природного газа влаги, ртути, кислых компонентов и тяжелых углеводородов. Для такой обработки можно использовать адсорбционные установки, например, на цеолитах. Для удаления кислых компонентов, сероводорода и углекислого газа можно использовать абсорбционную установку, например, на основе аминов.

В первом и втором варианте реализации предлагаемого способа поток входного природного газа перед подачей в массообменную колонну или сепаратор можно охладить, смешивая со сжиженным природным газом, а образовавшийся конденсат и/или твердые продукты, образовавшиеся в процессе охлаждения, отделять. При этом конденсат и/или твердые продукты будут содержать тяжелые углеводороды и кислые компоненты.

Во всех трех вариантах сжижения газа расширение потока обогащенного азотом газа можно проводить в дросселе или турбине. При использовании турбины температура образовавшегося двухфазного потока ниже, чем при использовании дросселя, поэтому при использовании одного и того же компрессора, можно сжижать большее количество входного природного газа.

Во всех вариантах сжижения природного газа сжиженный природный газ, отбираемый снизу сепаратора или массобменной колонны, можно охлаждать в дополнительном теплообменнике. При этом такое охлаждение целесообразно проводить в дополнительном теплообменнике, в котором охлаждающей средой является двухфазный поток, например, отбираемый после устройства расширения. Дополнительное охлаждение сжиженного газа целесообразно из-за возможности перевозки на более дальние расстояния дополнительно охлажденного сжиженного газа.

В первом и втором варианте реализации предлагаемого способа сжижения природного газа сжиженный природный газ, отбираемый снизу сепаратора, может содержать затвердевшие фракции природного газа. Эти затвердевшие фракции могут быть удалены из сжиженного природного газа посредством их оседания в парках хранения сжиженного природного газа. Парки хранения можно периодически подвергать очистке от осевших затвердевших фракций. Затвердевшие фракции можно также удалять из сжиженного природного газа с помощью гидроциклонных установок, в которых сепарация затвердевших фракций происходит в поле центробежных сил.

В третьем варианте предлагаемого способа сжижения природного газа смешение первой части образовавшегося двухфазного потока с потоком входного природного газа можно осуществлять внутри сепаратора или массообменной колонны. При этом, хотя входной поток природного газа и первая часть образовавшегося двухфазного потока могут подаваться в сепаратор или массообменную колонну раздельными потоками, внутри сепаратора и массообменной колонны автоматически будет происходить их смешение. Аналогичное смешение второй части образовавшегося двухфазного потока с газовой фазой с верха сепаратора или массообменной колонны можно также осуществлять внутри дополнительного сепаратора или дополнительной массообменной колонны.

В тех случаях, когда природный газ содержит малое количество азота, предлагаемый способ сжижения может быть реализован посредством ввода чистого азота в любой поток предлагаемой установки. При этом данная подача чистого азота может происходить как непрерывно, так и периодически.

Во всех вариантах предлагаемого способа входной природный газ может быть предварительно охлажден и подвергнут дополнительной обработке.

Следует принимать во внимание, что изобретение не ограничивается деталями, описанными выше со ссылкой на предпочтительные варианты реализации изобретения, многочисленные модификации и вариации могут быть выполнены без отклонения от сущности или объема изобретения, определенных прилагаемой формулой изобретения. В частности, любой поток в предлагаемом способе может быть подвергнут дополнительной обработке в одном или нескольких агрегатах. Агрегаты могут включать в себя аппараты охлаждения/нагрева, аппараты фракционирования, сепараторы, устройства сжатия и расширения, смешения и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ КИСЛЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2024 |

|

RU2837190C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ МЕТАНОЛА И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2018 |

|

RU2709313C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗОВ | 2012 |

|

RU2514859C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ (ВАРИАНТЫ) | 2004 |

|

RU2272972C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2272973C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| Способ и установка выделения из природного газа целевых фракций | 2020 |

|

RU2749628C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ПРИРОДНОГО ГАЗА ЦЕЛЕВЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2023 |

|

RU2801681C1 |

| Способ закачки газа в пласт (варианты) | 2020 |

|

RU2750013C1 |

| Эжекторная установка | 2022 |

|

RU2786845C1 |

Изобретение относится к способу сжижения природного газа, содержащего азот. Изобретение может быть использовано для удаления азота из сжижаемого природного газа. Предлагаемый способ сжижения природного газа, содержащего азот, включает в себя следующие стадии: подачу потока входного природного газа в массообменную колонну, в которой поток входного газа сжижается и разделяется на обогащенный азотом газ, отбираемый с верха колонны, и сжиженный природный газ, отбираемый снизу колонны; нагревание обогащенного азотом газа, отбираемого с верха колонны по крайней мере в одном теплообменнике, с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и подачей образовавшегося двухфазного потока в верхнюю часть массообменной колонны. Технический результат состоит в упрощении конструкции установки сжижения газа. Производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа. 3 н. и 21 з.п. ф-лы, 4 ил., 3 табл.

1. Способ сжижения природного газа, содержащего азот, включающий в себя следующие стадии:

подачу потока входного природного газа в массообменную колонну, в которой поток входного газа сжижается и разделяется на обогащенный азотом газ, отбираемый с верха колонны, и сжиженный природный газ, отбираемый снизу колонны;

нагревание обогащенного азотом газа, отбираемого с верха колонны по крайней мере в одном теплообменнике, с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и подачей образовавшегося двухфазного потока в верхнюю часть массообменной колонны;

причем производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа.

2. Способ по п. 1, отличающийся тем, что производят отбор части обогащенного азотом газа на любой стадии обработки обогащенного азотом газа.

3. Способ по п. 2, отличающийся тем, что отобранная часть обогащенного азотом газа подвергается дополнительной обработке для выделения чистого азота.

4. Способ по п. 1, отличающийся тем, что поток входного природного газа перед подачей в массобменную колонну подвергают обработке для извлечения из природного газа влаги, ртути, кислых компонентов и тяжелых углеводородов.

5. Способ по п. 1 или 4, отличающийся тем, что поток входного природного газа перед подачей в массообменную колонну охлаждают, смешивая со сжиженным природным газом, а образовавшийся конденсат и/или твердые продукты, образовавшиеся в процессе охлаждения, отделяют.

6. Способ по п. 1, отличающийся тем, что расширение потока, обогащенного азотом, проводят в дросселе или турбине.

7. Способ по п. 1, отличающийся тем, что сжиженный природный газ, отбираемый снизу массобменной колонны, охлаждают в дополнительном теплообменнике.

8. Способ по п. 1, отличающийся тем, что сжиженный природный газ, отбираемый снизу массобменной колонны, содержит затвердевшие фракции природного газа.

9. Способ сжижения природного газа, содержащего азот, включающий в себя следующие стадии:

подачу потока входного природного газа в сепаратор в качестве первого входного потока, отбор обогащенного азотом газа с верха сепаратора и сжиженного природного газа снизу сепаратора;

нагревание обогащенного азотом газа, отбираемого с верха сепаратора, по крайней мере в одном теплообменнике, с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и подачей образовавшегося двухфазного потока в сепаратор в качестве второго входного потока или подачей образовавшегося двухфазного потока на смешение с потоком входного природного газа перед его подачей в сепаратор;

причем производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа.

10. Способ по п. 9, отличающийся тем, что производят отбор части обогащенного азотом газа на любой стадии обработки обогащенного азотом газа.

11. Способ по п. 10, отличающийся тем, что отобранная часть обогащенного азотом газа подвергается дополнительной обработке для выделения чистого азота.

12. Способ по п. 9, отличающийся тем, что поток входного природного газа перед подачей в сепаратор подвергают обработке для извлечения из природного газа влаги, ртути, кислых компонентов и тяжелых углеводородов.

13. Способ по п. 9, отличающийся тем, что поток входного природного газа перед подачей в сепаратор охлаждают, смешивая со сжиженным природным газом, а образовавшийся конденсат и/или твердые продукты, образовавшиеся в процессе охлаждения, отделяют.

14. Способ по п. 9, отличающийся тем, что расширение потока обогащенного азотом газа проводят в дросселе или турбине.

15. Способ по п. 9, отличающийся тем, что сжиженный природный газ, отбираемый снизу сепаратора, охлаждают в дополнительном теплообменнике.

16. Способ по п. 9, отличающийся тем, что сжиженный природный газ, отбираемый снизу сепаратора, содержит затвердевшие фракции природного газа.

17. Способ сжижения природного газа, содержащего азот, включающий в себя следующие стадии:

подачу потока входного природного газа в сепаратор или массообменную колонну, отбор газовой фазы с верха сепаратора или массообменной колонны и жидкой и/или кристаллической фазы снизу сепаратора или массообменной колонны; подачу газовой фазы с верха сепаратора или массообменной колонны в дополнительный сепаратор или дополнительную массообменную колонну, отбор сжиженного природного газа снизу дополнительного сепаратора или дополнительной массообменной колонны, нагревание обогащенного азотом газа, отбираемого с верха дополнительного сепаратора или дополнительной массообменной колонны, по крайней мере в одном теплообменнике, с последующим его сжатием в компрессоре, последовательным охлаждением в аппарате охлаждения и теплообменнике, расширением и разделением образовавшегося двухфазного потока на первую и вторую части, подачу первой части образовавшегося двухфазного потока на смешение с потоком входного природного газа, подачу второй части образовавшегося двухфазного потока на смешение с газовой фазой с верха сепаратора или массообменной колонны,

причем производительность компрессора подобрана так, что расход газа через него по меньшей мере в 2.5 раза больше, чем расход потока входного природного газа.

18. Способ по п. 17, отличающийся тем, что производят отбор части обогащенного азотом газа на любой стадии обработки обогащенного азотом газа.

19. Способ по п. 18, отличающийся тем, что отобранная часть обогащенного азотом газа подвергается дополнительной обработке для выделения чистого азота.

20. Способ по п. 17, отличающийся тем, что поток входного природного газа перед подачей в дополнительный сепаратор или дополнительную массообменную колонну подвергают обработке для извлечения из природного газа влаги, ртути, кислых компонентов и тяжелых углеводородов.

21. Способ по п. 17, отличающийся тем, что расширение потока обогащенного азотом газа проводят в дросселе или турбине.

22. Способ по п. 17, отличающийся тем, что сжиженный природный газ, отбираемый снизу сепаратора или массобменной колонны, дополнительно охлаждают в дополнительном теплообменнике.

23. Способ по п. 17, отличающийся тем, что смешение первой части образовавшегося двухфазного потока с потоком входного природного газа осуществляется внутри сепаратора или массообменной колонны.

24. Способ по п. 17, отличающийся тем, что смешение второй части образовавшегося двухфазного потока с газовой фазой с верха сепаратора или массообменной колонны осуществляется внутри дополнительного сепаратора или дополнительной массообменной колонны.

| US 2023076428 A1, 09.03.2003 | |||

| ПРОИЗВОДСТВО СПГ С УДАЛЕНИЕМ АЗОТА | 2021 |

|

RU2764820C1 |

| СПОСОБ УДАЛЕНИЯ АЗОТА | 2009 |

|

RU2514804C2 |

| Устройство бункерного силоса с механизированной выгрузкой загружаемого материала | 1932 |

|

SU28835A1 |

| US 2011041551 A1, 24.02.2011. | |||

Авторы

Даты

2025-03-26—Публикация

2024-05-21—Подача