УРОВЕНЬ ТЕХНИКИ

[001] Получение алюминия путем электролиза глинозема является хорошо известным процессом. Коммерческое производство алюминия осуществляют в восстановительном электролизере путем осуществления процесса Холла-Эру, в котором глинозем растворяют в ванне расплавленного электролита при температуре около 960-980°C. Электрический ток, проходящий через расплавленный электролит, восстанавливает глинозем до алюминия, который собирается в резервуаре под ванной расплавленного электролита. Ванна расплавленного электролита обычно включает натриевый криолит (Na3AlF6) и фторид алюминия (AlF3), а также другие добавки. См., например, патенты США № 6,440,294 и 6,942,381 этого же заявителя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

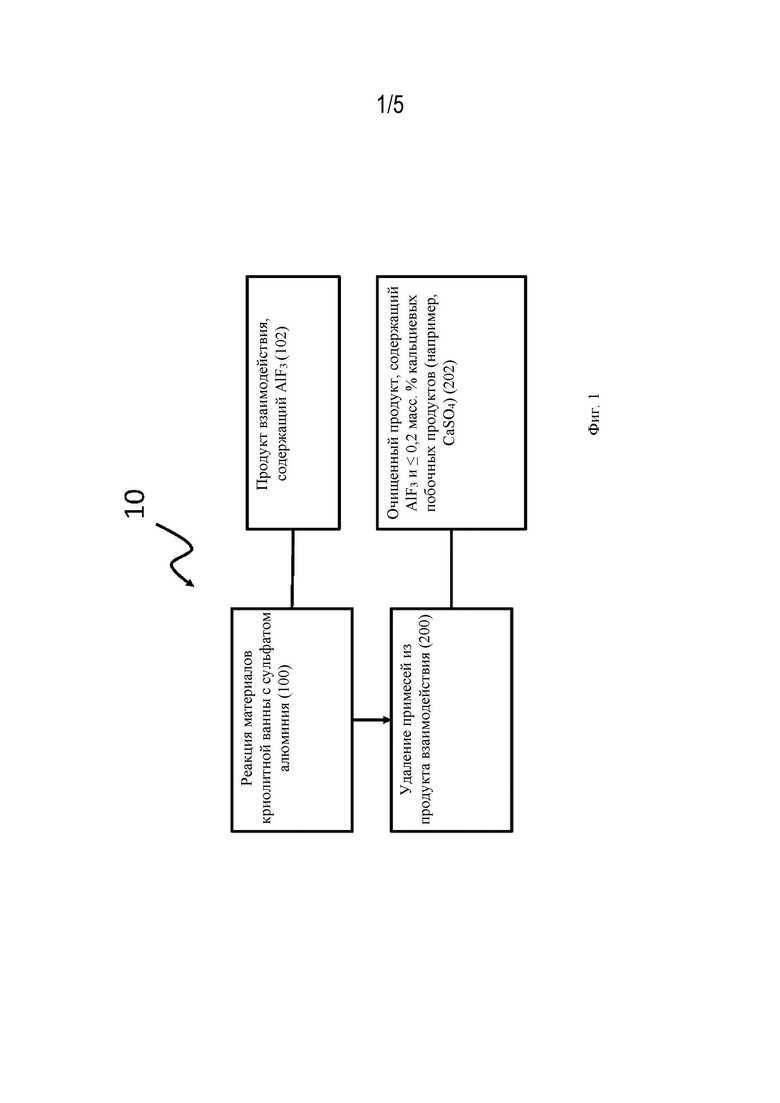

[002] В широком смысле настоящая заявка на патент относится к способам получения фторида алюминия из материалов криолитной ванны. В одном варианте осуществления и, как можно видеть на ФИГ. 1, способ (10) может включать этап (100) реагирования материалов криолитной ванны с сульфатом алюминия. В результате этапа (100) реагирования получают продукт реакции (взаимодействия), причем указанный продукт реакции может содержать AlF3 (102). Затем способ (10) может включать этап (200) удаления примесей из продукта реакции с получением в результате этого очищенного продукта. Примеси могут содержать одно (один) или более соединений или элементов из натрия (Na), магния (Mg) и кальция (Ca). В одном варианте осуществления очищенный продукт содержит AlF3 и не более 0,2 мас. % кальцийсодержащих побочных продуктов (202). Дополнительные подробности относительно способа приведены ниже.

I. Этап (100) реагирования

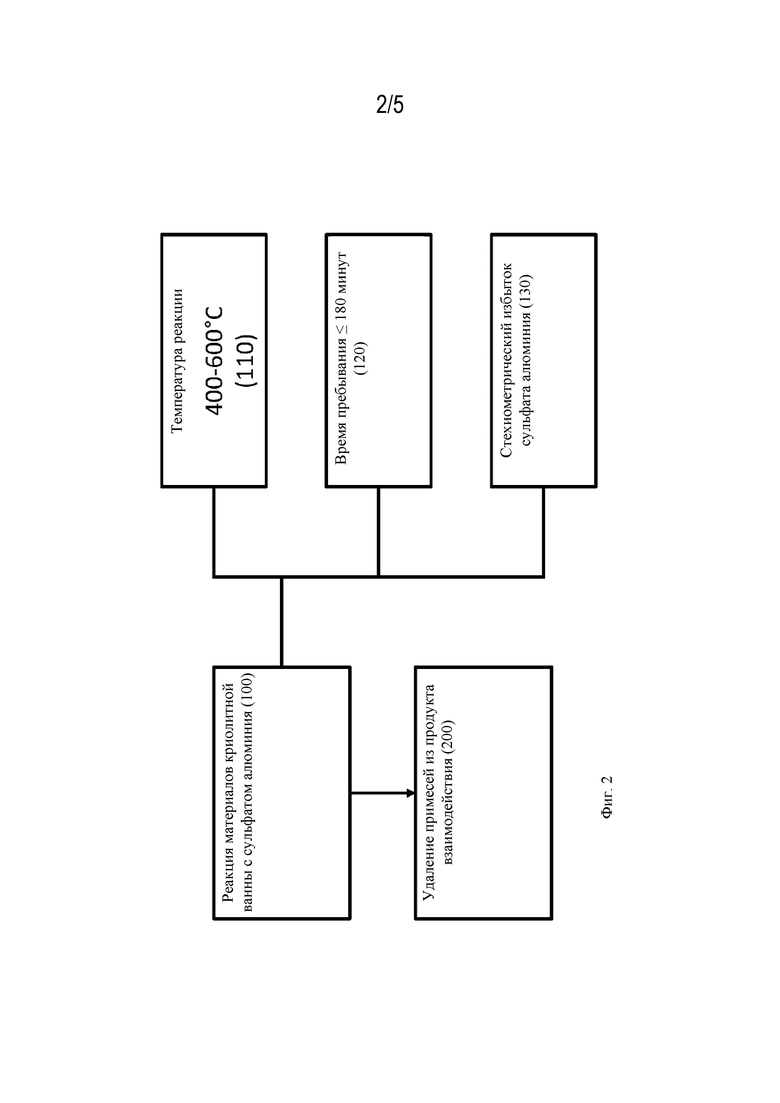

[003] Как показано на ФИГ. 2, в одном варианте осуществления этап (100) реагирования включает реагирование материалов криолитной ванны с сульфатом алюминия. Сульфат алюминия может представлять собой водный или безводный сульфат алюминия, причем безводный сульфат алюминия предпочтителен. «Материалы криолитной ванны» представляют собой материалы, содержащие один или более из следующих компонентов: криолит (Na3AlF6), хиолит (Na5Al3F14), кальциевый криолит (NaCaAlF6 и Na2Ca3Al2F14) и магниевый криолит (например, Na2MgF4). Материалыкриолитной ванны могут быть получены, например, из алюминиевого электролизера. Для целей настоящей заявки на патент материалы криолитной ванны не включают отработанные футеровки алюминиевых электролизеров.

[004] Этап (100) реагирования может осуществляться периодическим или непрерывным образом. В одном варианте осуществления используется печь периодического действия или вращающаяся печь. Вне зависимости от того, является ли процесс периодическим или непрерывным, этап реагирования может включать реагирование материалов криолитной ванны с сульфатом алюминия при температуре от 400 до 600°C (110). В одном варианте осуществления этап (100) реагирования проводят при температуре от 500 до 600°C. В одном варианте осуществления этап (100) реагирования включает реагирование в твердой фазе.

[005] В случае использования непрерывного реактора время пребывания может быть не более 180 минут (120). В одном варианте осуществления время пребывания составляет не более 150 минут. В другом варианте осуществления время пребывания составляет не более 120 минут. В еще одном варианте осуществления время пребывания составляет не более 90 минут. В другом варианте осуществления время пребывания составляет не более 60 минут. В еще одном варианте осуществления время пребывания составляет не более 30 минут. В другом варианте осуществления время пребывания составляет не более 25 минут. В еще одном варианте осуществления время пребывания составляет не более 20 минут. В другом варианте осуществления время пребывания составляет не более 15 минут. В еще одном варианте осуществления время пребывания составляет не более 10 минут. Аналогичные значения времени пребывания могут использоваться при периодической обработке.

[006] Обычно этап (100) реагирования включает использование стехиометрического избытка (130) сульфата алюминия. В одном варианте осуществления используется избыток сульфата алюминия, составляющий не более 30 мас. %. В другом варианте осуществления используется избыток сульфата алюминия, составляющий не более 25 мас. %. В еще одном варианте осуществления используется избыток сульфата алюминия, составляющий не более 20 мас. %. В другом варианте осуществления используется избыток сульфата алюминия, составляющий не более 15 мас. %. В еще одном варианте осуществления используется избыток сульфата алюминия, составляющий не более 10 мас. %. В другом варианте осуществления используется избыток сульфата алюминия, составляющий не более 5 мас. %.

II. Этап (200) удаления примесей

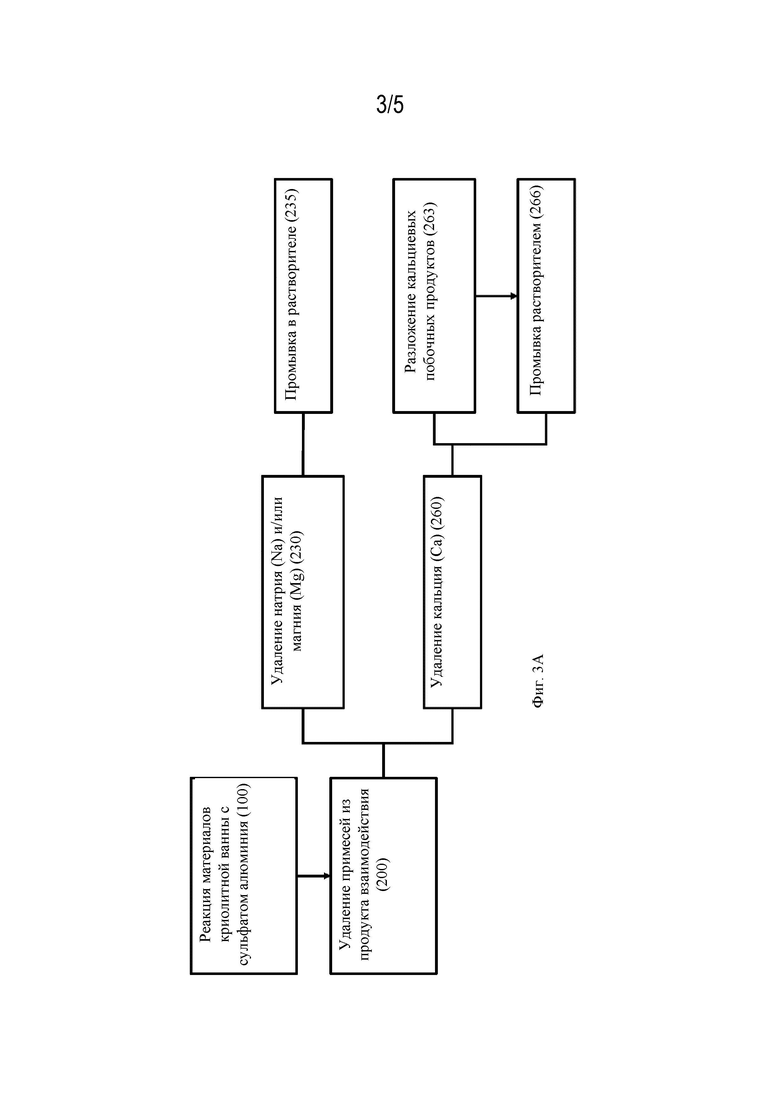

[007] Как видно на ФИГ. 3A, в одном варианте осуществления этап (200) удаления включает удаление одного или более из натрия (Na), магния (Mg), кальция (Ca) из продукта взаимодействия с получением очищенного продукта. Например, после этапа (100) реагирования продукт взаимодействия может включать один или более из сульфата натрия, сульфата магния и сульфата кальция. В одном варианте осуществления удаление включает первый подэтап удаления натриевых (Na) и/или магниевых (Mg) материалов из продукта (230) взаимодействия, например, путем промывки продукта взаимодействия в растворителе (235) с переходом, в результате этого, по меньшей мере некоторого количества натрия и/или магния в растворитель и получением промежуточного продукта. В одном варианте осуществления растворитель представляет собой растворитель на водной основе. В одном варианте осуществления растворитель представляет собой воду. В одном варианте осуществления растворитель представляет собой деионизированную воду. Этап (235) промывки может быть проведен при любой подходящей температуре. В одном варианте осуществления этап (235) промывки проводят при температуре, составляющей не более 50°C. В другом варианте осуществления этап (235) промывки проводят при температуре, составляющей не более 40°C. В еще одном варианте осуществления этап (235) промывки проводят при температуре, составляющей не более 35°C. В другом варианте осуществления этап (235) промывки проводят при температуре, составляющей не более 30°C. Хотя это не показано на ФИГ. 3A, этап (235) промывки также может приводить к удалению некоторого количества кальция (Ca) из продукта взаимодействия.

[008] После первого этапа (230) удаления промежуточный продукт может содержать малые количества натриевых и/или магниевых материалов. В одном варианте осуществления после первого этапа (230) удаления промежуточный продукт содержит не более 1 мас. % Na и не более 0,1 мас. % Mg, вне зависимости от того, представлены они в элементарной форме или в форме соединений.

[009] После первого этапа (230) удаления можно использовать второй этап (260) удаления. Второй этап (260) удаления может включать этап (263) разложения кальциевых побочных продуктов в промежуточном продукте. Этап (263) разложения может включать, например, нагревание промежуточного продукта до температуры, составляющей от 800 до 1000°C. В одном варианте осуществления этап разложения включает нагревание промежуточного продукта до температуры от 850 до 950°C. В одном варианте осуществления этап разложения включает нагревание промежуточного продукта до температуры, составляющей по меньшей мере 900°C. Перед этапом (263) разложения промежуточный продукт с первого этапа (230) удаления может быть подвергнут предварительной обработке (не показано). Например, после первого этапа (230) удаления промежуточный продукт можно промыть (235), как объяснялось выше, и отфильтровать. Промытый и отфильтрованный промежуточный продукт затем можно высушить для удаления любого избытка воды.

[0010] Этап (263) разложения обычно включает разложение кальциевых побочных продуктов, например разложение CaSO4, до CaO. После этапа (260) разложения промежуточный продукт может быть охлажден (например, до комнатной температуры), подвергнут дроблению/растиранию с получением подходящих размеров частиц промежуточного продукта, а затем промыт в одном или более растворителях (266) с удалением, в результате этого, кальция из промежуточного продукта и получением конечного очищенного продукта. Например, после этапа разложения может быть получена водная суспензия, содержащая промежуточный продукт. Затем в эту суспензию можно ввести хлороводородную кислоту для превращения CaO в CaCl2 (хлорид кальция). Затем промежуточный продукт можно промыть в водном растворе с удалением в результате по меньшей мере некоторого количества CaCl2 из промежуточного продукта. Этап промывки можно проводить при любой из температур, описанных выше в отношении этапа промывки, используемого для первого этапа (230) удаления. Таким образом, конечный продукт в основном содержит AlF3 и очень малые количества примесей. В одном варианте осуществления конечный продукт содержит не более 0,2 мас. % Ca, вне зависимости от того, представлен он в элементарной форме или в форме соединений. Более того, в некоторых случаях нет необходимости в механическом прессовании очищенного продукта, поскольку дробление/растирание после этапа (260) разложения способствует получению очищенных продуктов в подходящей форме (например, в форме мелких частиц). В одном варианте осуществления конечный продукт имеет форму мелких частиц, которые позже могут был агломерированы. Между любыми из этапов (230, 260) или подэтапов (235, 263, 266) по ФИГ. 3A или в дополнение к ним можно использовать подходящие устройства/этапы фильтрации.

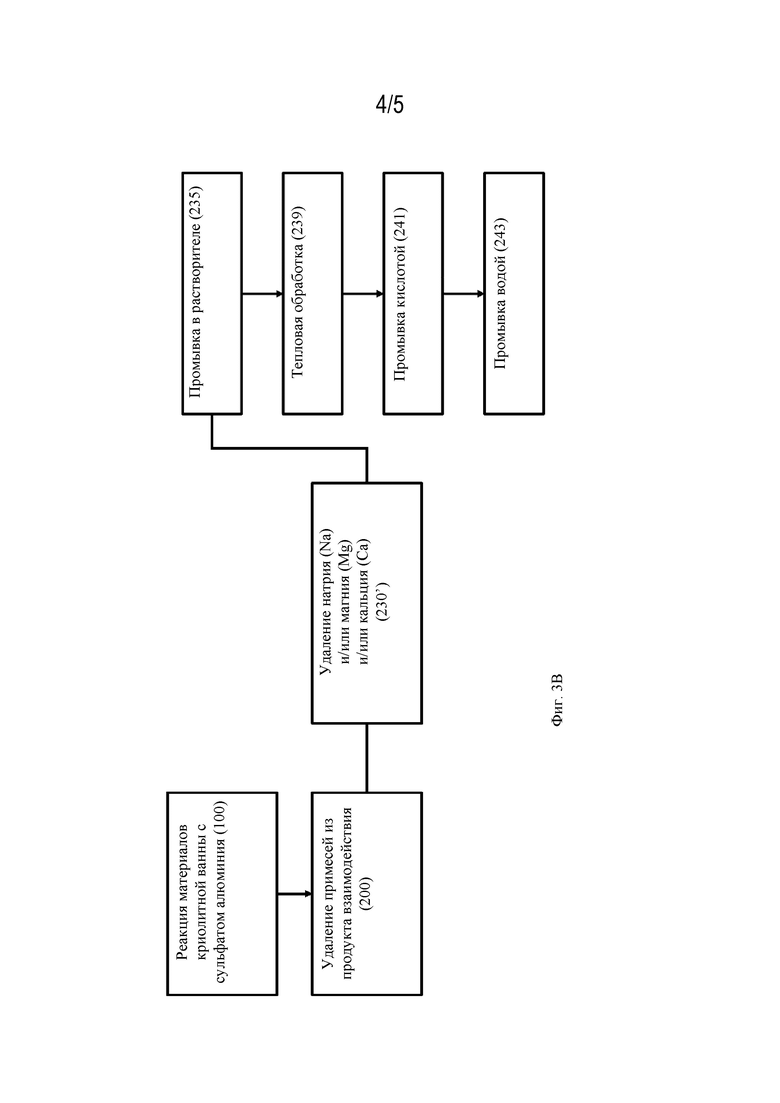

[0011] На ФИГ. 3B показан альтернативный вариант осуществления удаления (200) примесей из продукта взаимодействия, включая удаление (230’) одного или более из натрия (Na), магния (Mg), кальция (Ca) из продукта взаимодействия с получением очищенного продукта. Аналогично ФИГ. 3A, продукт взаимодействия сначала промывают в растворителе, а затем сушат (235). Однако затем продукт взаимодействия подвергают термообработке (239) при температуре от 550°C до 700°C. После термообработки термообработанный материал промывают в кислоте (241). Кислота может представлять собой HCl. В одном варианте осуществления кислоту добавляют к водной суспензии, содержащей термообработанные материалы, до достижения низкого pH. В одном варианте осуществления кислоту добавляют до достижения pH не выше 2,5. В другом варианте осуществления кислоту добавляют до достижения pH не выше 2,0. В еще одном варианте осуществления кислоту добавляют до достижения pH не выше 1,5. В одном варианте осуществления конечный pH суспензии составляет по меньшей мере 1,0. После достижения подходящего pH обработанные кислотой материалы могут промыты в воде (243), а затем высушены. После конечного этапа (243) промывки может быть отделен конечный очищенный продукт. Конечный очищенный продукт может содержать малые количества примесей, например, не более 1 мас. % Na, не более 0,1 мас. % Mg и/или не более 0,2 мас. % Ca, вне зависимости от того, представлены они в элементарной форме или в форме соединений. Снова, в некоторых случаях, нет необходимости в механическом прессовании очищенного продукта, поскольку может применяться дробление/растирание перед этапом (235) промывки, в результате чего конечный продукт может быть в форме мелких частиц, которые позже могут быть агломерированы. Между любыми из подэтапов (235)-(243) этапа удаления (230’) по ФИГ. 3В или в дополнение к ним можно использовать подходящие устройства/этапы фильтрации.

[0012] В другом варианте осуществления, как также показано на ФИГ. 3B, этап (239) термообработки не применяют. То есть после этапа (235) промывки промытые и затем высушенные материалы продукта взаимодействия промывают (241) кислотой, как описано выше, после чего способ по ФИГ. 3B осуществляется как обычно. Этот вариант осуществления может быть полезным, например, когда концентрация кальция в материалах продукта взаимодействия достаточно низка (например, не более 5 мас. %).

[0013] Вне зависимости от используемого способа очистки, конечные очищенные продукты могут затем применяться. В одном варианте осуществления конечный очищенный продукт применяют в алюминиевом электролизере. Таким образом, раскрытые в настоящем документе способы демонстрируют, что образующиеся в алюминиевом электролизере материалы криолитной ванны могут быть переработаны для повторного использования в качестве чистого или почти чистого сырья для применения в таких алюминиевых электролизерах. В одном варианте осуществления конечный очищенный продукт содержит по меньшей мере 96,0 мас. % AlF3 без учета любого содержания глинозема (Al2O3) в конечном очищенном продукте. Например, если конечный очищенный продукт включал 6 мас. % глинозема, 92 мас. % AlF3, 0,7 мас. % Na, 0,7 мас. % Ca и 0,6 мас. % Mg, то этот конечный очищенный продукт содержит 97,8 мас. % AlF3 для целей этой патентной заявки, поскольку (92/(92+0,7+0,7+0,6))=97,8 мас. % AlF3. В другом варианте осуществления конечный очищенный продукт содержит по меньшей мере 97,0 мас. % AlF3. В еще одном варианте осуществления конечный очищенный продукт содержит по меньшей мере 98,0 мас. % AlF3. В другом варианте осуществления конечный очищенный продукт содержит по меньшей мере 98,5 мас. % AlF3. В еще одном варианте осуществления конечный очищенный продукт содержит по меньшей мере 99,0 мас. % AlF3. В другом варианте осуществления конечный очищенный продукт содержит по меньшей мере 99,5 мас. % AlF3. В еще одном варианте осуществления конечный очищенный продукт содержит по меньшей мере 99,8 мас. % AlF3. В другом варианте осуществления конечный очищенный продукт содержит по меньшей мере 99,9 мас. % AlF3.

III. Этап подготовки

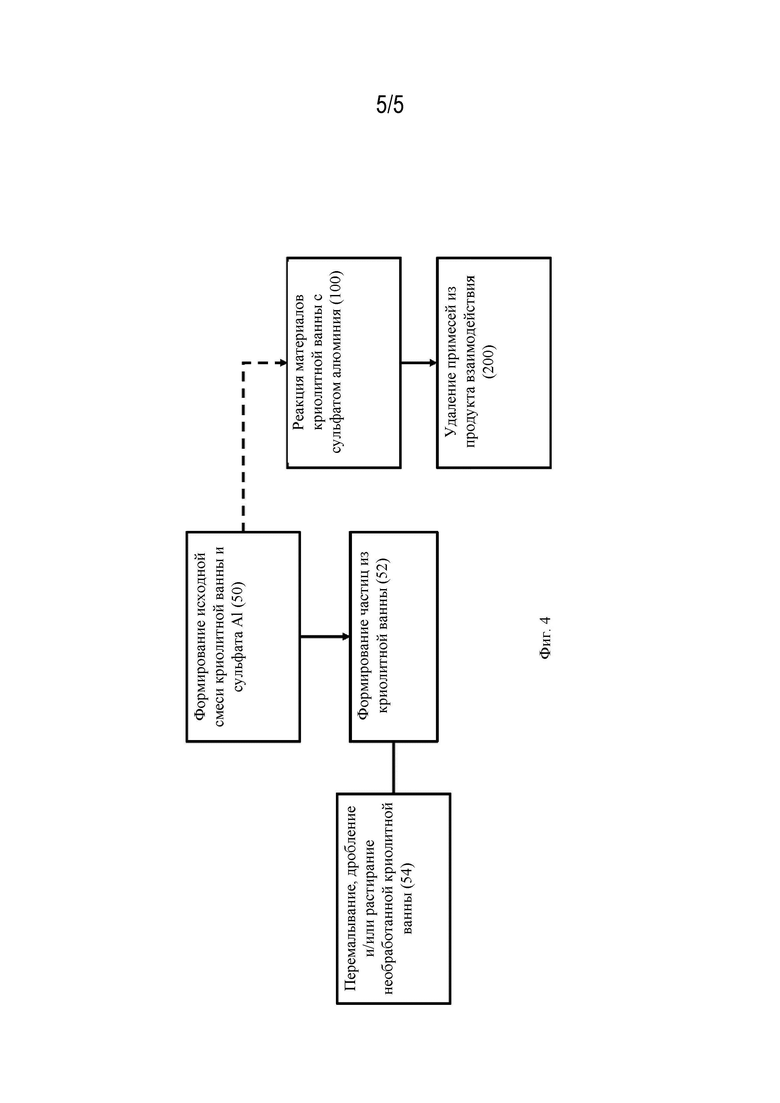

[0014] Как показано на ФИГ. 4, в одном варианте осуществления способ включает подготовку материалов криолитной ванны к этапу (100) реагирования. Например, способ может включать формирование исходной смеси материалов криолитной ванны и сульфата алюминия (50). Этап формирования исходной смеси может включать формирование подходящих размеров частиц (52) криолитной ванны, например, путем одного или более из размалывания, дробления и/или растирания необработанных материалов (54) криолитной ванны. В одном варианте осуществления этап (52) формирования включает этап формирования частиц материалов криолитной ванны, причем частицы имеют размер не более -100 меш. Аналогично, материалы сульфата алюминия могут быть в порошковой форме и могут содержать частицы не больше -100 меш. В одном варианте осуществления и материалы криолитной ванны, и сульфат алюминия формируют одновременно, например, путем объединения друг с другом/смешивания двух материалов с последующим дроблением/размалыванием смеси. Смесь может иметь размер частиц не более -100 меш.

IV. Разное

[0015] Эти и другие аспекты, преимущества и новые признаки этой новой технологии частично изложены в нижеследующем описании и станут очевидными для специалистов в данной области техники после изучения нижеследующего описания и фигур, или могут быть уяснены при практическом применения одного или более вариантов осуществления технологии, предусмотренной настоящим изобретением.

[0016] Фигуры составляют часть настоящего описания, включают иллюстративные варианты осуществления настоящего изобретения и иллюстрируют различные объекты и их признаки. Кроме того, любые измерения, описания и тому подобное, показанные на фигурах, предназначены для иллюстрации, а не ограничения. Следовательно, конкретные структурные и функциональные подробности, раскрытые в данном документе, не должны интерпретироваться как ограничивающие, а лишь как представительная основа для того, чтобы научить специалиста в данной области техники различным образом применять настоящее изобретение.

[0017] Помимо раскрытых выгод и улучшений, другие объекты и преимущества настоящего изобретения станут очевидными из последующего описания, рассматриваемого вместе с сопроводительными фигурами. Подробные варианты осуществления настоящего изобретения раскрыты в данном документе; однако следует понимать, что раскрытые варианты осуществления являются лишь иллюстрацией настоящего изобретения, которое может быть воплощено в различных формах. Кроме того, каждый из примеров, приведенных в связи с различными вариантами осуществления настоящего изобретения, предназначен для иллюстрации, а не ограничения.

[0018] Во всем описании и формуле изобретения следующие термины имеют значения, явно ассоциирующиеся с ними в данном документе, если контекст четко не требует иного. Выражения «в одном варианте осуществления» и «в некоторых вариантах осуществления» в контексте данного документа не обязательно относятся к одному и тому же (одним и тем же) варианту (вариантам), хотя и могут. Кроме того, выражения «в другом варианте осуществления» и «в некоторых других вариантах осуществления» в контексте данного документа не обязательно относятся к иному варианту осуществления, хотя и могут. Таким образом, различные варианты осуществления настоящего изобретения могут быть легко скомбинированы без отступления от объема или сущности настоящего изобретения.

[0019] Кроме того, в настоящем документе термин «или» представляет собой включающий оператор «или» и эквивалентен термину «и/или», если контекст явно не требует иного. Термин «на основании» не является исключительным и позволяет основываться на дополнительных, не описанных факторах, если контекст явно не требует иного. Кроме того, во всем описании значение форм единственного числа включает формы множественного числа, если контекст явно не требует иного. Значение «в» включает «в» и «на», если контекст явно не требует иного.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0020] ФИГ. 1 представляет собой схему последовательности операций, иллюстрирующую один вариант осуществления способа получения очищенного продукта - фторида алюминия в соответствии с настоящим изобретением.

[0021] ФИГ. 2 представляет собой схему последовательности операций, иллюстрирующий варианты осуществления этапа (100) реагирования по ФИГ. 1.

[0022] ФИГ. 3A-3B представляют собой схему последовательности операций, иллюстрирующую различные варианты осуществления этапа (200) удаления по ФИГ. 1.

[0023] ФИГ. 4 представляет собой схему последовательности операций, иллюстрирующую варианты осуществления необязательного этапа (50) подготовки, который можно применять с вариантами осуществления по ФИГ. 1.

ПОДРОБНОЕ ОПИСАНИЕ

[0024] Пример 1

[0025] Криолитную ванну и безводный сульфат алюминия смешивали, а затем дробили/перемалывали до размера 100 меш. Затем материалы нагревали до температуры в диапазоне 500-600°C в течение около 2,5 часов для обеспечения протекания их реакции в твердой фазе. После охлаждения до комнатной температуры продукты взаимодействия измельчали, промывали в воде, фильтровали, а затем сушили путем нагревания до температуры около 110-120°C. Содержание натрия, кальция и магния в продуктах взаимодействия, измеренное методом ICP (индуктивно связанной плазмы), показано в Таблице 1 ниже.

[0026] Затем высушенные продукты подвергали термообработке при температуре в диапазоне 550-700°C в течение около 2 часов, а затем охлаждали до комнатной температуры. Затем приготовили водную суспензию с использованием термообработанных продуктов и воды. К суспензии добавляли HCl до достижения значения pH около 1,0-1,1. Потом обработанные кислотой материалы промывали и фильтровали, а затем сушили путем нагревания до температуры около 110-120°C. Содержание натрия, кальция и магния в конечном очищенном продукте показано в Таблице 1 ниже. Как показано, процесс удаления удаляет все поддающиеся определению количества кальция и магния и удаляет почти весь натрий.

Таблица 1 - Концентрации примесей - Пример 1 (масс. %)*

*НД=ниже предела аналитического определения, составляющего 0,067 мас. % Ca или 0,055 мас. % Mg.

[0027] Пример 2

[0028] Продукты взаимодействия, полученные из криолитной ванны и безводного сульфата алюминия, готовили в основном в соответствии с Примером 1. После охлаждения до комнатной температуры продукты взаимодействия измельчали, промывали в воде, фильтровали, а затем сушили путем нагревания до температуры около 110-120°C. Содержание натрия, кальция и магния в продуктах реакции показано в Таблице 2 ниже.

[0029] В этот раз водную суспензию приготовили из высушенных продуктов и воды, т. е. термообработку не выполняли. К суспензии добавляли HCl до достижения значения pH около 1,0-1,1. Потом обработанные кислотой материалы промывали и фильтровали, а затем сушили путем нагревания до температуры около 110-120°C. Содержание натрия, кальция и магния в конечном очищенном продукте показано в Таблице 2 ниже. Как показано, процесс удаления удаляет все поддающиеся определению количества кальция и магния и удаляет почти весь натрий. Этот процесс можно использовать, например, если концентрация кальция в материалах продукта взаимодействия ниже средней.

Таблица 2 - Концентрации примесей - Пример 2 (масс. %)**

*НД=ниже предела аналитического определения, составляющего 0,067 масс. % Ca или 0,055 масс. % Mg.

[0030] Хотя был описан ряд вариантов осуществления настоящего изобретения, понятно, что эти варианты осуществления являются только иллюстративными, а не ограничительными, и что многие модификации могут стать очевидными для специалистов в данной области техники с обычным уровнем подготовки. Кроме того, если контекст явно не требует иного, различные этапы могут выполняться в любом желаемом порядке, и любые применимые этапы могут быть добавлены и/или исключены.

Изобретение относится переработке вторичного сырья, а именно к получению фторида алюминия из материалов криолитной ванны. Способ включает реагирование материалов криолитной ванны с сульфатом алюминия с получением в результате этого продукта взаимодействия, содержащего фторид алюминия. Из полученного продукта взаимодействия удаляют примеси с получением в результате этого очищенного продукта, содержащего фторид алюминия. Причем примеси включают по меньшей мере одно из натрия (Na), магния (Mg) и кальция (Ca), при этом в результате этапа удаления очищенный продукт содержит не более 0,2 мас. % кальция. Причем удаление примесей включает по меньшей мере одно из (i) нагревания продукта взаимодействия, (ii) приведения продукта взаимодействия в контакт с кислотой или (iii) сочетания (i) и (ii). Обеспечивается удаление всех поддающихся определению количеств кальция, магния и почти всего натрия. 2 н. и 26 з.п. ф-лы, 4 ил., 2 табл., 2 пр.

1. Способ получения фторида алюминия из материалов криолитной ванны, включающий:

(a) реагирование материалов криолитной ванны с сульфатом алюминия с получением в результате этого продукта взаимодействия, причем указанный продукт взаимодействия содержит фторид алюминия; и

(b) удаление примесей из продукта взаимодействия с получением в результате этого очищенного продукта, содержащего фторид алюминия, причем примеси включают по меньшей мере одно из натрия (Na), магния (Mg) и кальция (Ca), при этом в результате этапа удаления очищенный продукт содержит не более 0,2 мас. % кальция;

при этом удаление примесей включает по меньшей мере одно из (i) нагревания продукта взаимодействия, (ii) приведения продукта взаимодействия в контакт с кислотой или (iii) сочетания (i) и (ii).

2. Способ по п. 1, при этом реагирование включает реагирование при температуре от 400 до 600°C.

3. Способ по п. 1, при этом реагирование включает реагирование в твердой фазе.

4. Способ по п. 1, при этом сульфат алюминия содержит безводный сульфат алюминия.

5. Способ по п. 1, при этом примеси содержат по меньшей мере один сульфат.

6. Способ по п. 5, при этом указанный по меньшей мере один сульфат представляет собой по меньшей мере один из сульфата натрия, сульфата магния и сульфата кальция.

7. Способ по п. 1, включающий:

перед этапом реагирования формирование исходной смеси, причем исходная смесь содержит материалы криолитной ванны и сульфат алюминия.

8. Способ по п. 7, при этом указанный этап формирования включает формирование частиц материалов криолитной ванны.

9. Способ по п. 8, при этом формирование частиц включает по меньшей мере одно из перемалывания, дробления и растирания необработанных материалов криолитной ванны.

10. Способ по п. 1, при этом удаление примесей включает промывку продукта взаимодействия водным раствором.

11. Способ по п. 10, при этом водный раствор представляет собой воду или деионизированную воду.

12. Способ по п. 10, при этом промывка включает переход по меньшей мере одного из сульфата натрия и сульфата магния из продукта взаимодействия в водный раствор.

13. Способ по п. 10, при этом промывку проводят при температуре не выше 50°C, или не выше 40°C, или не выше 35°C, или не выше 30°C.

14. Способ по п. 1, при этом примеси содержат кальциевые побочные продукты, при этом удаление примесей включает нагревание продукта взаимодействия, и при этом нагревание продукта взаимодействия включает разложение по меньшей мере некоторого количества кальциевых побочных продуктов с получением в результате этого материалов, содержащих оксид кальция.

15. Способ по п. 14, при этом разложение включает нагревание продукта взаимодействия до температуры, составляющей по меньшей мере 800°C, или по меньшей мере 850°C, или по меньшей мере 900°C.

16. Способ по п. 14, включающий, после этапа разложения, удаление по меньшей мере некоторого количества материалов, содержащих оксид кальция, из продукта взаимодействия.

17. Способ по п. 16, при этом этап удаления материалов, содержащих оксид кальция, включает обработку подвергнутого разложению продукта взаимодействия содержащим хлороводородную кислоту раствором.

18. Способ по п. 1, при этом удаление примесей включает нагревание продукта взаимодействия, причем нагревание продукта взаимодействия включает термообработку продукта взаимодействия с получением термообработанного продукта, при этом термообработка включает нагревание продукта взаимодействия до одной или более температур в диапазоне 550-700°C.

19. Способ по п. 18, включающий приведение в контакт термообработанного продукта с кислотой с получением в результате обработанного кислотой продукта.

20. Способ по п. 19, включающий, перед приведением в контакт, формирование водной суспензии, содержащей термообработанный продукт; причем приведение в контакт включает добавление кислоты к водной суспензии.

21. Способ по п. 1, при этом удаление примесей включает приведение в контакт продукта взаимодействия с кислотой с получением в результате этого обработанного кислотой продукта.

22. Способ по п. 21, включающий, перед приведением в контакт, формирование водной суспензии, содержащей продукт взаимодействия; причем приведение в контакт включает добавление кислоты к водной суспензии.

23. Способ по п. 20, включающий добавление кислоты к водной суспензии до достижения водной суспензией pH, составляющего от 1,0 до 2,5.

24. Способ по п. 20, включающий добавление кислоты к водной суспензии до достижения водной суспензией pH, составляющего от 1,0 до 2,0.

25. Способ по п. 20, включающий добавление кислоты к водной суспензии до достижения водной суспензией pH, составляющего от 1,0 до 1,5.

26. Способ по п. 19, включающий споласкивание обработанного кислотой продукта, что по меньшей мере частично облегчает отделение очищенного продукта.

27. Способ по п. 1, при этом очищенный продукт содержит по меньшей мере 98,0 мас. % AlF3, или по меньшей мере 98,5 мас. % AlF3, или по меньшей мере 99,0 мас. % AlF3, или по меньшей мере 99,5 мас. % AlF3, или по меньшей мере 99,8 мас. % AlF3, или по меньшей мере 99,9 мас. % AlF3, без учета любого содержания глинозема в очищенном продукте.

28. Применение очищенного продукта, содержащего фторид алюминия, полученного способом по любому из пп. 1-27, в качестве сырья в алюминиевом электролизере.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| Кондратьев В.В | |||

| и др | |||

| Переработка отработанной углеграфитовой футеровки электролизеров с регенерацией фтористого алюминия | |||

| Металлург | |||

| Энерго- и ресурсосбережение | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| Способ переработки отработанной теплоизоляционной футеровки алюминиевого электролизера | 2016 |

|

RU2643675C1 |

| CN 110887826 A, 17.03.2020. | |||

Авторы

Даты

2025-03-31—Публикация

2021-06-03—Подача