ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[01] Настоящее изобретение относится к способу извлечения никеля и способу получения раствора никеля с использованием указанного. Более конкретно настоящее изобретение относится к способу извлечения никеля из сырьевых материалов для извлечения никеля высокой чистоты в виде оксида никеля.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[02] Никель можно извлекать из различных сырьевых материалов, таких как металлический никель, никелевый штейн, никелевый концентрат и содержащие никель побочные продукты из способов. Известно, что среди различных форм извлеченного никеля сульфат никеля предпочтительно содержится в количестве 99% или больше, причем примеси составляют количество несколько сотен ppm или меньше в обычных случаях.

[03] Обычно такой сульфат никеля получали в результате осуществления получения раствора сульфата никеля высокой чистоты посредством выщелачивания при атмосферном давлении с использованием неорганических кислот, нейтрализации гидроксидом натрия или карбонатом натрия и удаления примесей, а затем кристаллизации раствора в гексагидрат сульфата никеля.

[04] Однако такие традиционные способы являются невыгодными из-за того, что существует ограниченное число сырьевых материалов, растворимых в конкретных неорганических кислотах. В традиционных способах вещества, используемые в качестве нейтрализующих средств (например, Na), удаляют посредством промывания водой после фильтрации шлама. Этот путь устранения Na увеличивает объем сточных вод и требует значительного времени обработки, что приводит к снижению производительности и повышению стоимости обработки сточных вод.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[05] В первом аспекте настоящего изобретения предложен способ извлечения никеля, включающий: (A-i) процесс восстановительной термообработки с термообработкой первого сырьевого материала, содержащего никель и литий; (B) первый процесс выщелачивания с выщелачиванием термически обработанного продукта, получаемого в результате осуществления процесса восстановительной термообработки; (A-ii) первый процесс обжига с термообработкой второго сырьевого материала, содержащего никель и серу; (C) второй процесс выщелачивания с выщелачиванием первого остатка от выщелачивания, получаемого в результате осуществления первого процесса выщелачивания, и продукта обжига, получаемого в результате осуществления первого процесса обжига; (D) процесс нейтрализации с нейтрализацией второго продукта выщелачивания, получаемого в результате осуществления второго процесса выщелачивания; (E) процесс очистки с удалением примесей, содержащихся в нейтрализованном растворе, получаемом в результате осуществления процесса нейтрализации; (F) процесс осаждения с осуществлением осаждения в очищенном растворе, получаемом в результате осуществления процесса очистки; и (G) второй процесс обжига с обжигом осажденного остатка, получаемого в результате осуществления процесса осаждения, с извлечением никеля.

[06] В одном варианте осуществления каждый из первого сырьевого материала и второго сырьевого материала независимо предусматривает по меньшей мере один материал, выбранный из группы, включающей оксид, гидроксид, сульфид и оксид серы, причем каждый из оксида, гидроксида, сульфида и оксида серы независимо предусматривает руду, штейн, черную массу (BM), черный порошок (BP), осадок из смешанных гидроксидов (MHP), осадок из смешанных карбонатов (MCP), осадок из смешанных сульфидов (MSP) или их смесь.

[07] В еще одном варианте осуществления первый сырьевой материал содержит никель в виде оксида никеля или сложного оксида металлического никеля.

[08] В еще одном варианте осуществления второй сырьевой материал содержит никель в виде сульфида никеля.

[09] В еще одном варианте осуществления процесс восстановительной термообработки осуществляют при 650-950°C таким образом, чтобы вводить первый сырьевой материал в оборудование для термообработки и нагнетать газообразный азот.

[010] В еще одном варианте осуществления первый процесс выщелачивания осуществляют с использованием первого выщелачивающего средства, предусматривающего неорганическую кислоту, воду или их смесь.

[011] В еще одном варианте осуществления первый продукт выщелачивания, получаемый в результате осуществления первого процесса выщелачивания, содержит литий, и первый остаток от выщелачивания содержит никель.

[012] В еще одном варианте осуществления первый процесс обжига осуществляют при 650-950°C таким образом, чтобы вводить второй сырьевой материал в оборудование для термообработки и нагнетать газообразный кислород.

[013] В еще одном варианте осуществления второй процесс выщелачивания осуществляют с использованием второго выщелачивающего средства, предусматривающего неорганическую кислоту, воду или их смесь.

[014] В еще одном варианте осуществления второй процесс выщелачивания осуществляют при температуре 150-250°C при давлении 800-4300 кПа.

[015] В еще одном варианте осуществления второй процесс выщелачивания осуществляют при концентрации кислоты в растворе 100-200 г/л.

[016] В еще одном варианте осуществления процесс нейтрализации осуществляют с использованием нейтрализующего средства, предусматривающего MHP, MCP, гидроксид никеля (Ni(OH)2), карбонат никеля (NiCO3), гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO), оксид магния (MgO) или их смесь.

[017] В еще одном варианте осуществления процесс нейтрализации осуществляют при 80°C при условиях pH 2-4,5.

[018] В еще одном варианте осуществления процесс очистки включает: (E-i) первый процесс очистки с удалением примесей, содержащихся в нейтрализованном растворе, получаемом в результате осуществления процесса нейтрализации; (E-ii) второй процесс очистки с удалением примесей, содержащихся в первом очищенном растворе, получаемом в результате осуществления первого процесса очистки; и (E-iii) третий процесс очистки с удалением примесей, содержащихся во втором очищенном растворе, получаемом в результате осуществления второго процесса очистки.

[019] В еще одном варианте осуществления в первом процессе очистки удаляют примеси, в том числе медь, железо, алюминий, кремний, цинк, кобальт, магний или их комбинацию, с использованием способа осаждения.

[020] В еще одном варианте осуществления первый процесс очистки осуществляют с использованием (i) процесса осаждения сульфидов при добавлении средства для осаждения сульфидов в нейтрализованный раствор при содержании 1,0-2,5 эквивалента меди в нейтрализованном растворе, (ii) процесса осаждения гидроксидов при добавлении средства для осаждения гидроксидов в нейтрализованный раствор при содержании 0,8-1,5 эквивалента примесей в нейтрализованном растворе или комбинации (i) и (ii).

[021] В еще одном варианте осуществления во втором процессе очистки удаляют примеси, в том числе цинк, магний, марганец или их комбинацию, с использованием способа экстракции растворителями.

[022] В еще одном варианте осуществления второй процесс очистки осуществляют с использованием (i) процесса загрузки при добавлении первого экстрагирующего средства в виде растворителя в первый очищенный раствор с экстракцией примесей, в том числе цинка, магния, марганца или их комбинации, в органическую фазу и (ii) процесса отделения при добавлении неорганической кислоты в органическую фазу с экстракцией примесей, в том числе цинка, магния, марганца или их комбинации, содержащихся в органической фазе, в водную фазу.

[023] В еще одном варианте осуществления в третьем процессе очистки удаляют примеси, в том числе кобальт, с использованием способа экстракции растворителями.

[024] В еще одном варианте осуществления третий процесс очистки включает (i) процесс загрузки при добавлении второго экстрагирующего средства в виде растворителя во второй очищенный раствор с экстракцией примесей, в том числе кобальта, в органическую фазу и (ii) процесс отделения при добавлении неорганической кислоты в органическую фазу с экстракцией примесей, в том числе кобальта, содержащихся в органической фазе, в водную фазу.

[025] В еще одном варианте осуществления процесс осаждения осуществляют с использованием осаждающего средства, предусматривающего гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO), оксид магния (MgO) или их смесь.

[026] В еще одном варианте осуществления процесс осаждения осуществляют при 85°C при условии pH 6,5-10,0.

[027] В еще одном варианте осуществления второй процесс обжига осуществляют при 350-800°C таким образом, чтобы вводить осажденный остаток в оборудование для термообработки и нагнетать газообразный кислород.

[028] Согласно настоящему изобретению процесс восстановительной термообработки обеспечивает посредством термообработки селективное выщелачивание и извлечение лития из сырьевых материалов, содержащих литий, который образует сильные химические связи.

[029] Согласно настоящему изобретению первый процесс обжига используют для преобразования различных содержащих никель сырьевых материалов с различными формами химических связей в одну фазу, обеспечивая однородность в последующих процессах, при этом процесс можно гибко приспособить к быстро меняющемуся рынку никелевых сырьевых материалов, способствуя применимости всего процесса.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

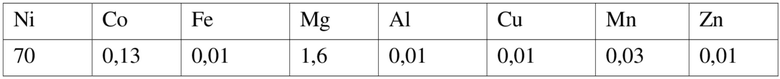

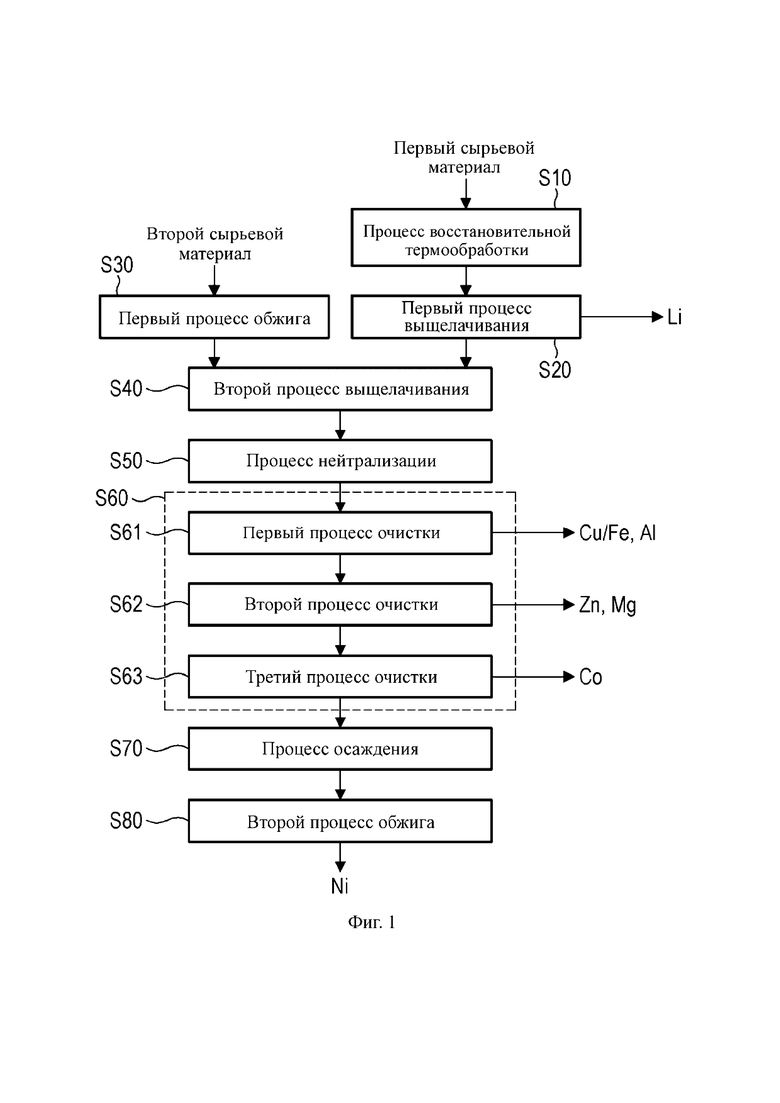

[030] На фиг. 1 представлено схематическое изображение, демонстрирующее все процессы извлечения никеля и производства оксида никеля согласно варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[031] Варианты осуществления настоящего изобретения показаны для цели пояснения технической идеи настоящего изобретения. Объем прав в соответствии с настоящим изобретением не ограничивается вариантами осуществления, представленными ниже, или подробными описаниями таких вариантов осуществления.

[032] В настоящем документе, если не определено иное, «%» понимают на основе веса.

[033] Ниже будет дано описание настоящего изобретения со ссылкой на графические материалы.

[034] На фиг. 1 представлено графическое изображение, демонстрирующее весь процесс извлечения никеля и производства оксида никеля согласно варианту осуществления настоящего изобретения.

[035] Как показано на фиг. 1, может быть предусмотрен способ для извлечения никеля с высокой чистотой, осуществляемый путем выполнения ряда процессов, и для производства оксида никеля с использованием такого выплавного никеля. Этот способ может обеспечить повышение эксплуатационной гибкости для различных сырьевых материалов и продуктов, устойчивую работу и чистоту со снижением в то же время стоимости производства. Далее каждый процесс будет описан подробно со ссылкой на соответствующие фигуры.

[036] Сырьевые материалы

[037] В качестве начальных материалов каждый из первого и второго сырьевых материалов состоит преимущественно из сложных сырьевых материалов, содержащих никель. Каждый из начальных материалов может независимо предусматривать по меньшей мере один материал, выбранный из группы, включающей оксиды, гидроксиды, сульфиды и сульфаты. Например, эти оксиды, гидроксиды, сульфиды и сульфаты могут независимо предусматривать руду, штейн, черную массу (BM), черный порошок (BP), осадок из смешанных гидроксидов (MHP), осадок из смешанных карбонатов (MCP), осадок из смешанных сульфидов (MSP) или их смесь.

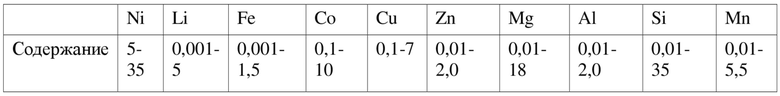

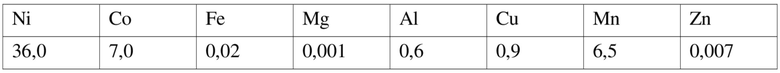

[038] Например, первый сырьевой материал может предусматривать черную массу (BM), черный порошок (BP), осадок из смешанных гидроксидов (MHP), осадок из смешанных карбонатов (MCP) или их смесь. Первый сырьевой материал может содержать примеси, такие как железо (Fe), кобальт (Co), медь (Cu), цинк (Zn), магний (Mg), натрий (Na), кремний (Si) или их комбинацию, помимо никеля (Ni) и лития (Li). В качестве примера может быть приведен состав первого сырьевого материала, как показано в таблице 1. Первый сырьевой материал может содержать никель в виде оксида никеля (NiO) или сложного оксида металлического никеля, смешанного с другими металлами.

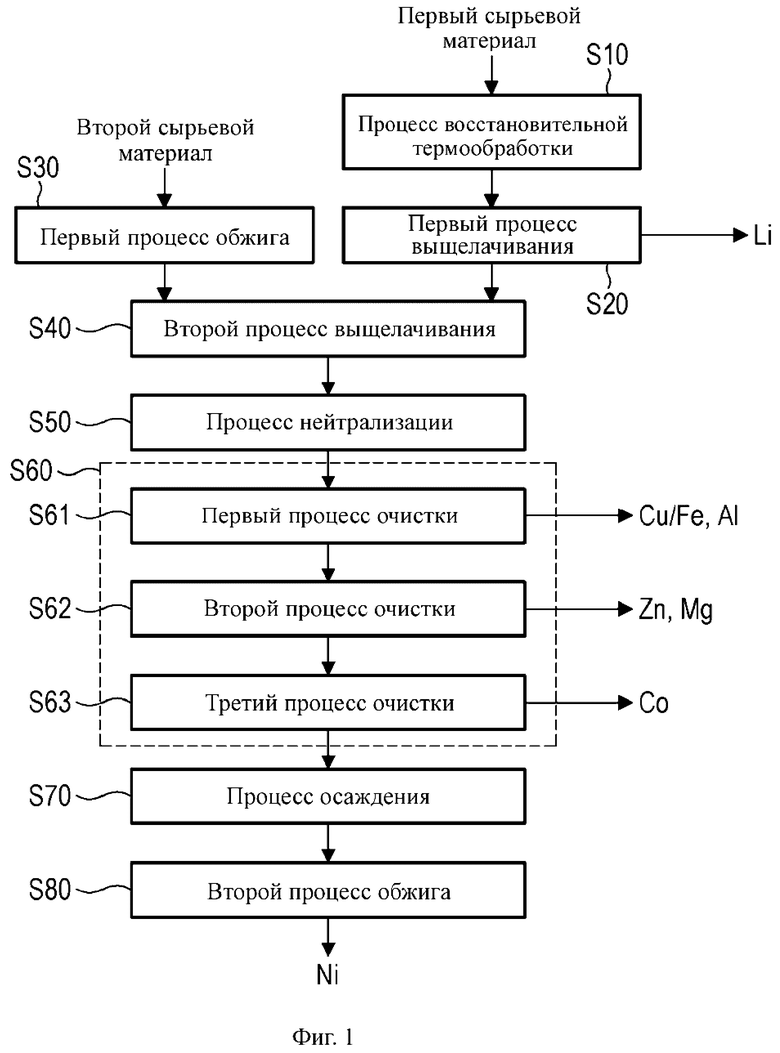

[039] ТАБЛИЦА 1

[040] (Единица измерения: вес.%)

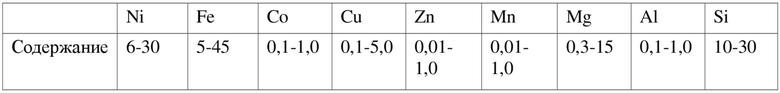

[041] Второй сырьевой материал может предусматривать руду, штейн, осадки из смешанных сульфидов или их смесь. Например, второй сырьевой материал может содержать примеси, такие как железо (Fe), кобальт (Co), медь (Cu), цинк (Zn), магний (Mg), натрий (Na), кремний (Si) или их комбинацию, помимо никеля (Ni) и сульфида (S). В качестве примера может быть приведен состав второго сырьевого материала, как показано в таблице 2. Второй сырьевой материал может содержать никель в виде сульфида никеля (NiS).

[042] ТАБЛИЦА 2

[043] (Единица измерения: вес.%)

[044] Процесс (S10) восстановительной термообработки

[045] В качестве этапа предварительной обработки для первого сырьевого материала можно осуществлять процесс (S10) восстановительной термообработки.

[046] В процессе (S10) восстановительной термообработки термообработку в восстановительной атмосфере можно выполнять для первого сырьевого материала, содержащего никель и литий в виде сложных оксидов, которые могут связываться с различными металлами. Эта обработка может вызывать фазовый переход в оксиды и/или карбонаты с превращением содержащих литий соединения в вещества с высокой растворимостью в воде или неорганических кислотах.

[047] Таким образом, путем превращения формы соединения первого сырьевого материала, содержащего литий, путем осуществления процесса (S10) восстановительной термообработки перед переходом к первому процессу (S20) выщелачивания с выщелачиванием/экстракцией лития, описанному далее, можно улучшить эффективность выщелачивания в первом процессе (S20) выщелачивания с выщелачиванием/экстракцией лития.

[048] Например, процесс (S10) восстановительной термообработки можно осуществлять с использованием оборудования для термообработки, такого как электрическая печь (например, камерная печь) или вращающаяся печь.

[049] Согласно варианту осуществления настоящего изобретения процесс (S10) восстановительной термообработки можно осуществлять путем введения первого сырьевого материала в оборудование для термообработки и нагнетания газообразного азота при температуре 650-950°C. Например, определенное количество первого сырьевого материала можно загружать в оборудование для термообработки, и при нагнетании достаточного количества газообразного азота (газообразный N2) для поддержания восстановительной атмосферы восстановительная термообработка может проходить при 650-950°C. В этом процессе не только литий, но и другие металлы могут вступать в реакцию, подвергаясь фазовому переходу в реакциях согласно [Формуле реакции 1]. Кроме того, дополнительные реакции могут происходить по [Формуле реакции 2] и [Формуле реакции 3].

[050] [Формула реакции 1]

[051] 9LiNi1/3Co1/3Mn1/3O2 + 0,25C → 3NiO + 3MnO2 + Co3O4 + 4,5Li2O + 0,25CO2(г)

[052] [Формула реакции 2]

[053] 4MnO2 + C → 2Mn2O3 + CO2(г)

[054] [Формула реакции 3]

[055] Li2O + CO2(г) → Li2CO3

[056] Первый процесс (S20) выщелачивания

[057] В первом процессе (S20) выщелачивания можно выщелачивать сырьевые материалы, содержащие никель и литий, которые подверглись фазовому переходу посредством осуществления процесса (S10) восстановительной термообработки.

[058] Первый процесс (S20) выщелачивания можно осуществлять после осуществления процесса (S10) восстановительной термообработки. Например, первый процесс (S20) выщелачивания можно осуществлять в устройстве для мокрого размола. Устройство для мокрого размола может представлять собой шаровую мельницу, стержневую мельницу, бисерную мельницу, дисковую мельницу и т.д. В первом процессе выщелачивания можно использовать первое выщелачивающее средство (например, неорганическую кислоту, воду или их смесь) для селективного выщелачивания обработанного лития.

[059] В одном варианте осуществления неорганическая кислота может представлять собой по меньшей мере одну кислоту, выбранную из группы, включающей серную кислоту (H2SO4), хлористоводородную кислоту (HCl) и азотную кислоту (HNO3). Можно использовать разбавленную водой неорганическую кислоту и можно использовать серную кислоту, получаемую путем захвата газообразного диоксида серы, образующегося в последующем процессе (S30) обжига.

[060] В одном варианте осуществления можно использовать воду в качестве первого выщелачивающего средства. В таких случаях литий из содержащего литий сырьевого материала можно выщелачивать в виде гидроксида лития (LiOH) по [Формуле реакции 4] с получением первого продукта выщелачивания. Первый продукт выщелачивания может содержать литий.

[061] [Формула реакции 4] Li2CO3 +2H2O → 2LiOH + H2O + CO2

[062] В одном варианте осуществления металлы, отличные от лития, могут оставаться в остатке. Например, металлы, такие как никель (Ni), кобальт (Co), марганец (Mn) и т.д., могут оставаться в остатке и быть включенными в первый остаток от выщелачивания.

[063] Концентрация лития в первом продукте выщелачивания, полученном в первом процессе выщелачивания, может составлять примерно 0,1-8,5 г/л. Этот продукт выщелачивания можно перерабатывать в моногидрат гидроксида лития (LiOH·H2O), карбонат лития (Li2CO3), фосфат лития (Li3PO4) и т.д. путем осуществления хорошо известных способов осаждения и кристаллизации для использования в качестве сырьевых материалов в катодах литий-ионных аккумуляторных батарей.

[064] MHP и MCP, образующиеся в процессе переработки литий-ионных аккумуляторных батарей, которые могут содержать Li, помимо Ni, Co, Mn, можно использовать в качестве первого сырьевого материала для выполнения первого процесса выщелачивания.

[065] Первый процесс (S30) обжига

[066] Первый процесс (S30) обжига можно осуществлять как этап предварительной обработки для второго сырьевого материала.

[067] В первом процессе (S30) обжига происходит фазовый переход содержащих никель сырьевых материалов, связанных в различных соединениях, вместе с рециркуляцией сернокислотного газа (газ SO2), образующегося в процессе термообработки, для получения неорганических кислот.

[068] Перед осуществлением первого процесса (S30) обжига второй сырьевой материал, содержащий никель, может находиться в виде сульфида, который можно превращать в оксид путем осуществления первого процесса (S30) обжига. Выщелачивание содержащего никель второго сырьевого материала непосредственно в его сульфидном состоянии может приводить к низкой эффективности выщелачивания из-за образования газообразного сероводорода (газообразный H2S) и реакций осаждения металлов. Таким образом, путем превращения формы соединения содержащего никель второго сырьевого материала путем осуществления процесса (S30) обжига перед выполнением второго процесса (S40) выщелачивания можно улучшить эффективность выщелачивания во втором процессе (S40) выщелачивания. При этом процесс (S30) обжига можно осуществлять с использованием оборудования для термообработки, такого как электрическая печь (камерная печь) или вращающаяся печь.

[069] Согласно одному варианту осуществления настоящего изобретения первый процесс (S30) обжига может включать загрузку определенного количества содержащего никель сырьевого материала в электрическую печь, нагнетание достаточного количества кислорода (O2) для превращения в оксид никеля и выполнение обжига при 650-950°C. В ходе этого процесса не только никель, но и другие примеси могут вступать в реакцию, подвергаясь фазовому переходу согласно реакции, описанной в [Формуле реакции 5] ниже. Кроме того, газообразный диоксид серы, образующийся в ходе первого процесса (S30) обжига, может быть захвачен отдельной установкой для сбора и превращен в серную кислоту (H2SO4) путем смешивания с водой, которую можно затем использовать в последующих процессах выщелачивания.

[070] [Формула реакции 5] 2NiS + 3O2 → 2NiO + 2SO2

[071] Второй процесс (S40) выщелачивания

[072] Во втором процессе (S40) выщелачивания можно выщелачивать остаток после обжига (продукт обжига), который подвергся фазовому переходу вследствие первого процесса (S30) обжига, вместе с первым остатком от выщелачивания, оставшимся в остатке от первого процесса (S20) выщелачивания. Второй процесс (S40) выщелачивания можно осуществлять после первого процесса (S30) обжига и первого процесса выщелачивания. Во втором процессе выщелачивания остаток после обжига можно выщелачивать в работающем при высокой температуре и высоком давлении реакторе, при этом первый остаток от выщелачивания можно выщелачивать в работающем при атмосферном давлении реакторе. Во втором процессе (S40) выщелачивания можно использовать второе выщелачивающее средство (например, неорганическую кислоту, воду или их смесь). В одном варианте осуществления второй процесс (S40) выщелачивания можно выполнять с использованием неорганической кислоты. Например, можно использовать по меньшей мере одну неорганическую кислоту, выбранную из группы, включающей серную кислоту (H2SO4), хлористоводородную кислоту (HCl) и азотную кислоту (HNO3), разбавленную водой неорганическую кислоту или серную кислоту, получаемую путем захвата газообразного диоксида серы, образующегося в предшествующем первом процессе (S30) обжига.

[073] В одном варианте осуществления серную кислоту можно использовать в качестве второго выщелачивающего средства. При этом никель можно выщелачивать из первого остатка от выщелачивания и остатка после обжига, содержащего никель в виде сульфата никеля (NiSO4) с образованием второго продукта выщелачивания согласно [Формуле реакции 6].

[074] [Формула реакции 6] NiO + H2SO4 → NiSO4 + H2O

[075] Второй процесс (S40) выщелачивания можно выполнять при температуре примерно 150-250°C и при давлении 800-4300 кПа. Давление насыщенного пара из-за высокой температуры реакции может приводить к поддержанию определенного уровня давления, и дополнительное давление можно прикладывать для завершения реакции.

[076] Например, второй процесс (S40) выщелачивания можно выполнять в среде с кислотностью 100-200 г/л. Второй процесс (S40) выщелачивания можно осуществлять в среде с низким кислотным pH, чтобы предоставить достаточное количество второго продукта выщелачивания, с последующим выполнением последующего процесса (S50) нейтрализации.

[077] В варианте осуществления не только никель, но и другие примеси можно совместно выщелачивать. Например, примеси, такие как железо (Fe), кобальт (Co), медь (Cu), цинк (Zn) и т.д., могут быть выщелачены вместе с никелем и включены во второй продукт выщелачивания.

[078] Концентрация никеля во втором продукте выщелачивания, получаемом в результате осуществления второго процесса (S40) выщелачивания, может составлять примерно 45-105 г/л, и остаточная кислотность может составлять 10-80 г/л.

[079] Процесс (S50) нейтрализации

[080] В процессе (S50) нейтрализации можно нейтрализовать второй продукт выщелачивания, получаемый в результате осуществления второго процесса (S40) выщелачивания. Процесс (S50) нейтрализации можно осуществлять после осуществления второго процесса (S40) выщелачивания.

[081] Если второй продукт выщелачивания получают в среде с высоким pH, объем второго полученного продукта выщелачивания можно снизить.

[082] В варианте осуществления после обеспечения достаточного количества второго продукта выщелачивания путем выполнения второго процесса (S40) выщелачивания в среде с низким кислотным pH, можно осуществлять процесс (S50) нейтрализации.

[083] В процессе (S50) нейтрализации нейтрализующее средство можно вводить для повышения pH второго продукта выщелачивания, образующегося в результате осуществления второго процесса (S40) выщелачивания. Добавление нейтрализующего средства также можно осуществлять для последующего процесса очистки.

[084] В одном варианте осуществления нейтрализующее средство может представлять собой по меньшей мере одно средство, выбранное из группы, включающей содержащие никель побочные продукты (MHP, MCP), гидроксид никеля (Ni(OH)2), карбонат никеля (NiCO3), гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO) и оксид магния (MgO).

[085] Причина использования MHP и MCP в качестве сырьевых материалов, а также в качестве нейтрализующих средств может заключаться в том, что гидроксиды и карбонаты, как правило, характеризуются высокой растворимостью в кислотах даже без обжига, что исключат потребность в обработке при дорогостоящих условиях выщелачивания при высокой температуре и высоком давлении, а также обеспечивает расходование кислоты (H2SO4), оставшейся после второго процесса (S40) выщелачивания, с предварительной подготовкой таким образом для процесса (S60) очистки, который происходит в диапазоне высокого pH.

[086] В варианте осуществления в процессе (S50) нейтрализации можно использовать содержащие никель побочные продукты в виде влажного слоя осадка. При использовании содержащих никель побочных продуктов количество добавляемого отдельно нейтрализующего средства можно снизить, что приводит к экономии. Кроме того, введение дополнительных примесей можно предотвратить и концентрацию никеля в нейтрализованном растворе можно повысить.

[087] В варианте осуществления процесс (S50) нейтрализации можно осуществлять при 80°C при условиях pH примерно 2-4,5. В ходе этого процесса примеси, в том числе железо (Fe) и алюминий (Al), могут быть осаждены и удалены.

[088] Процесс (S60) очистки

[089] В процессе (S60) очистки примеси, содержащиеся в нейтрализованном растворе, получаемом в результате осуществления процесса (S50) нейтрализации, можно удалять таким образом, что нейтрализованный раствор может быть очищен. Процесс (S60) очистки можно осуществлять после процесса (S50) нейтрализации.

[090] В варианте осуществления процесс (S60) очистки может включать первый процесс (S61) очистки, в котором можно удалять примеси, содержащиеся в нейтрализованном растворе, получаемом в результате осуществления процесса (S50) нейтрализации; второй процесс (S62) очистки, в котором можно удалять примеси, содержащиеся в первом очищенном растворе, получаемом в результате осуществления первого процесса (S61) очистки; и третий процесс (S63) очистки, в котором можно удалять примеси, содержащиеся во втором очищенном растворе, получаемом в результате осуществления второго процесса (S62) очистки.

[091] Первый процесс (S61) очистки

[092] В первом процессе (S61) очистки можно очищать нейтрализованный раствор, получаемый в результате осуществления процесса (S50) нейтрализации. Нейтрализованный раствор может представлять собой продукт выщелачивания, который был нейтрализован. Первый процесс (S61) очистки может представлять собой процесс с удалением примесей из нейтрализованного раствора после осуществления процесса (S50) нейтрализации.

[093] Первый процесс (S61) очистки может представлять собой процесс, в котором удаляют примеси с использованием способа осаждения. В первом процессе (S61) очистки примеси можно удалять способом осаждения сульфидов с использованием в качестве осадителя по меньшей мере одного, выбранного из группы, включающей сульфид натрия (Na2S), гидросульфид натрия (NaSH), гидросульфид аммония (NH4HS) и сероводород (H2S). В ходе этого процесса можно извлекать осадки, состоящие преимущественно из сульфида меди (CuS) и содержащие примеси, такие как цинк, свинец и кадмий. Осадки можно затем перерабатывать в металлическую медь посредством экстракции и замены растворителей или других процессов очистки.

[094] Кроме того, в первом процессе (S61) очистки примеси можно удалять посредством способа осаждения гидроксидов с использованием по меньшей мере одного, выбранного из группы, включающей гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO) и оксид магния (MgO). Этот процесс может обеспечивать осаждение и удаление примесей, таких как алюминий (Al), железо (Fe), хром (Cr), кремний (Si) и т.д. Реакция может быть такой, как указано далее в [формуле реакции 7] при использовании гидросульфида натрия в качестве осадителя и в [формуле реакции 8] при использовании гидроксида натрия.

[095] [Формула реакции 7] 2CuSO4 + 2NaSH → Na2SO4 + H2SO4 + 2CuS↓

[096] [Формула реакции 8] MSO4 + 2NaOH → Na2SO4 +M(OH)2↓ (M=Al, Fe, Cr, Si)

[097] В ходе осуществления способа осаждения сульфидов из первого процесса (S61) очистки осадитель можно вводить в эквивалентной доле приблизительно 1,0-2,5 относительно меди, содержащейся в нейтрализованном растворе. Если осадитель для сульфидов вводят в эквивалентной доле менее 1,0 относительно меди, степень осаждения меди может составлять 83% или меньше, что указывает на неполную реакцию. После введения осадителя для сульфидов в эквивалентной доле, превышающей 2,5, примеси, находящиеся в осадителе, могут чрезмерно поступать и отрицательно влиять на процесс, потенциально снижая таким образом степень извлечения из-за совместного осаждения никеля. pH, при котором можно осуществлять реакцию, находится в диапазоне от 0,8 до 2,5 при 70°C.

[098] В способе очистки посредством осаждения гидроксидов осадитель можно вводить в эквивалентной доле приблизительно 0,8-1,5 относительно примесей, содержащихся в нейтрализованном растворе. Если осадитель для гидроксидов вводят в эквивалентной доле менее 0,8 относительно примесей, степень удаления примесей может составлять 85% или меньше, что указывает на неполную реакцию. После введения осадителя в эквивалентной доле, превышающей 1,5 примеси, находящиеся в осадителе, могут чрезмерно поступать и отрицательно влиять на процесс, потенциально снижая степень извлечения из-за совместного осаждения никеля. При этом pH, при котором можно осуществлять реакцию, находится в диапазоне от 2,5 до 4,5 при 60°C.

[099] После осуществления первого процесса (S61) очистки содержание каждого из меди, железа, алюминия и кремния в первом очищенном растворе может быть снижено до 5 мг/л или меньше, и содержание каждого из цинка, кобальта и магния может быть снижено до 20 мг/л или меньше.

[0100] Второй процесс (S62) очистки

[0101] Второй процесс (S62) очистки может обеспечивать дополнительную очистку первого очищенного раствора, получаемого в результате осуществления первого процесса (S61) очистки. Второй процесс (S62) очистки можно осуществлять после первого процесса (S61) очистки, и он может представлять собой процесс, в котором используют экстракцию растворителями для удаления примесей.

[0102] Во втором процессе (S62) очистки органическое экстрагирующее средство можно использовать для удаления примесей, таких как цинк (Zn), магний (Mg) и марганец (Mn).

[0103] В одном варианте осуществления второй процесс (S62) очистки может включать процесс загрузки и процесс отделения. Доступным в качестве органического экстрагирующего средства может быть по меньшей мере одно средство, выбранное из группы, включающей ди-2-этилгексилфосфорную кислоту, моно-2-этилгексил-(2-этилгексил)фосфонат и бис-(2,4,4-триметилпентил)фосфиновую кислоту.

[0104] Процесс загрузки может представлять собой процесс экстрагирования в органическую фазу примесей, таких как цинк, магний, марганец или их комбинация, содержащихся в первом очищенном растворе. Процесс загрузки может представлять собой процесс экстрагирования в органическую фазу цинка, магния и марганца, содержащихся в первом очищенном растворе после осуществления первого процесса (S61) очистки, с использованием органического экстрагирующего средства.

[0105] Отношение органической фазы к водной фазе в процессе загрузки может составлять приблизительно 1 к 3 по объему. Когда объемная доля органической фазы относительно водной фазе составляет ниже 1, эффективность экстракции может падать до 90% или меньше из-за неполного связывания целевых металлов с органическим экстрагирующим средством. Объемная доля органической фазы относительно водной фазы, превышающая 3, может повышать стоимость процесса из-за чрезмерного использования органического экстрагирующего средства. Диапазон pH для процесса загрузки можно регулировать на уровне 2,0-4,0, используя по меньшей мере одно, выбранное из группы, включающей гидроксид натрия (NaOH) или карбонат натрия (Na2CO3). Кроме того, температуру реакции можно установить на уровне 30-40°C.

[0106] После экстракции цинка, магния и марганца в органическую фазу разделение фаз из-за разницы плотностей органической и водной фаз может обеспечивать образование второго очищенного раствора. Второй очищенный раствор может представлять собой водный раствор, содержащий никель, который теперь не содержит цинка и магния и может содержать никель при значениях концентрации 50-100 г/л.

[0107] Органическую фазу, содержащую цинк и магний, можно подвергать процессу отделения. При осуществлении процесса отделения неорганическую кислоту можно добавлять в органическую фазу после осуществления процесса загрузки с удалением примесей. Этот процесс отделения может представлять собой процесс обратной экстракции с извлечением цинка, магния и марганца, содержащихся в органической фазе, обратно в водную фазу.

[0108] Объемная доля органической фазы относительно водной фазы в процессе отделения может составлять приблизительно 5-10. Когда объемная доля органической фазы относительно водной фазы в процессе отделения составляет ниже 5, использование воды может повышаться, при этом возможна полная экстракция примесей. Когда объемная доля органической фазы относительно водной фазы в процессе отделения составляет выше 10, эффективность обратной экстракции примесей может снижаться. При осуществлении процесса отделения диапазон pH можно регулировать на уровне примерно 0,5-1,5 с использованием серной кислоты (H2SO4). Кроме того, температуру реакции можно установить на уровне 30-40°C.

[0109] Третий процесс (S63) очистки

[0110] Третий процесс (S63) очистки может обеспечивать дополнительное рафинирование второго очищенного раствора, получаемого в результате осуществления второго процесса (S62) очистки. Третий процесс (S63) очистки можно осуществлять после второго процесса (S62) очистки. Третий процесс (S63) очистки может представлять собой процесс удаления примесей с использованием методики экстракции растворителями. В третьем процессе (S63) очистки органическое экстрагирующее средство можно использовать для удаления примесей, в том числе кобальта. В одном варианте осуществления третий процесс (S63) очистки может включать процесс загрузки и процесс отделения. В качестве органического экстрагирующего средства может быть использовано по меньшей мере одно, выбранное из группы, включающей ди-2-этилгексилфосфорную кислоту, моно-2-этилгексил-(2-этилгексил)фосфонат и бис-(2,4,4-триметилпентил)фосфиновую кислоту.

[0111] В процессе загрузки примеси, содержащие кобальт, можно экстрагировать в органическую фазу из второго очищенного раствора. Процесс загрузки может представлять собой процесс, в котором органическое экстрагирующее средство используют для экстракции кобальта в органическую фазу из второго очищенного раствора после осуществления второго процесса (S62) очистки.

[0112] Количество органической фазы, вводимой в процесс загрузки, может составлять объемную долю примерно 1-3 относительно водной фазы. Когда объемная доля органической фазы относительно водной фазы составляет менее 1, целевой металл не полностью связывается с органическим экстрагирующим средством с последующей степенью экстракции 90% или меньше. Весовая доля органической фазы относительно водной фазы, превышающая 3, может приводить к чрезмерному использованию органического экстрагирующего средства, повышая стоимость процесса. Диапазон pH для процесса загрузки можно контролировать на уровне 4-5 с использованием гидроксида натрия (NaOH) или карбоната натрия (Na2CO3), причем температуру реакции поддерживают на уровне от 30 до 40°C.

[0113] После завершения экстракции кобальта в органическую фазу при смешивании водной фазы и органической фазы разница удельной плотности между органической фазой и водной фазой может обеспечивать разделение фаз. Это разделение фаз может обеспечивать получение третьего очищенного раствора, который является обедненным по кобальту, содержащим никель водным раствором с содержанием никеля 65-125 г/л.

[0114] Содержащая кобальт органическая фаза может быть подвержена процессу отделения.

[0115] В процессе отделения, следующего за процессом загрузки, неорганическую кислоту можно добавлять в органическую фазу с удалением кобальта, содержащегося в органической фазе. Процесс отделения может представлять собой процесс обратной экстракции для извлечения кобальта обратно в водную фазу из органической фазы.

[0116] Объемная доля органической фазы относительно водной фазы в процессе отделения может составлять приблизительно 3-10. Когда объемная доля органической фазы относительно водной фазы в процессе отделения составляет ниже 3, использование воды может повышаться, при этом возможна полная экстракция примесей. Когда объемная доля органической фазы относительно водной фазы в процессе отделения составляет выше 10, эффективность обратной экстракции примесей может снижаться. При осуществлении процесса отделения диапазон pH можно регулировать на уровне примерно 0,5-1,5 с использованием серной кислоты (H2SO4). Кроме того, температуру реакции можно установить на уровне 30-40°C.

[0117] После завершения экстракции кобальта в органическую фазу при смешивании водной фазы и органической фазы разница удельной плотности между органической фазой и водной фазой может обеспечивать разделение фаз. Это разделение фаз может обеспечивать содержащий кобальт раствор, который может быть дополнительно очищен посредством осаждения и кристаллизации с получением сульфата кобальта высокой чистоты.

[0118] Процесс (S70) осаждения

[0119] Процесс (S70) осаждения может обеспечивать осаждение очищенного раствора, получаемого в результате осуществления процесса (S60) очистки (например, третьего процесса (S63) очистки). Процесс (S70) осаждения можно осуществлять после третьего процесса (S63) очистки.

[0120] Процесс (S70) осаждения может представлять собой процесс, в котором осаждается никель с использованием способа осаждения с удалением примесей. В процессе (S70) осаждения в качестве осадителя для осаждения никеля можно использовать по меньшей мере одно, выбранное из группы, включающей гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO) и оксид магния (MgO).

[0121] Когда карбонат натрия используют в качестве осадителя, реакцию можно представить следующей формулой реакции 9.

[0122] [Формула реакции 9] NiSO4 + 2NaOH + xH2O → Ni(OH)2 + Na2SO4 + xH2O (x≥0)

[0123] Процесс (S70) осаждения можно осуществлять при температуре 75-85°C и pH 6,5-10,0. pH ниже 6,5 может приводить к степени извлечения никеля менее 80%. Когда pH составляет свыше 10,0, примеси, связанные с осадителем, могут быть в большом количестве и попадать в процесс, что отрицательно сказывается на процессе и снижает экономическую эффективность из-за чрезмерного использования осадителя.

[0124] Примеси, в том числе натрий (Na) и калий (K), можно частично удалять в ходе процесса (S70) осаждения. Например, после реакции осаждения процесс извлечения содержащих никель осадков посредством разделения твердого вещества и жидкости и промывки их разбавленной кислотой и водой может обеспечивать удаление по меньшей мере части из этих примесей.

[0125] Второй процесс (S80) обжига

[0126] Во втором процессе (S80) обжига можно обжигать остаток-осадок, получаемый в результате осуществления процесса (S70) осаждения. Второй процесс (S80) обжига можно осуществлять после осуществления процесса (S70) осаждения.

[0127] Перед осуществлением второго процесса (S80) обжига остаток-осадок, содержащий никель, может находиться в виде гидроксида или карбоната и может быть превращен в оксид путем осуществления второго процесса (S80) обжига. Второй процесс (S80) обжига можно осуществлять с использованием оборудования для термообработки, такого как камерная печь или вращающаяся печь.

[0128] Согласно варианту осуществления настоящего изобретения во втором процессе (S80) прокаливания определенное количество содержащего никель сырьевого материала можно загружать в электрическую печь и достаточное количество кислорода (O2) можно нагнетать для превращения в оксид никеля, причем обжиг происходит при 350-800°C. В ходе этого процесса фазовое превращение может происходить посредством формулы реакции 10, представленной ниже.

[0129] [Формула реакции 10] 2NiCO3·3Ni(OH)2·4H2O + O2 → 5NiO + 7H2O(г) + 2CO2(г)

[0130] Содержащий никель оксид, получаемый в результате осуществления по настоящему изобретению, можно использовать в качестве соединения никеля в виде порошка и посредством дополнительной обработки можно подходящим образом использовать в качестве предшественника никелевого сырьевого материала для активного материала катода в литиевых аккумуляторных батареях.

[0131] ЭКСПЕРИМЕНТАЛЬНЫЕ ПРИМЕРЫ

[0132] Сырьевые материалы

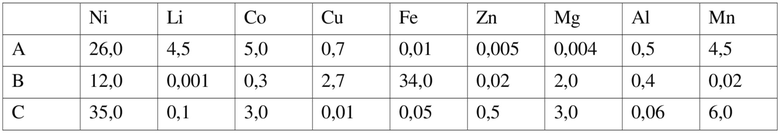

[0133] Как показано в таблице 3 ниже, элементы смешивали в заранее определенных соотношениях с получением первых сырьевых материалов A-C.

[0134] ТАБЛИЦА 3

[0135] (Единица измерения: вес.%)

[0136] * Каждый из первых сырьевых материалов содержал ионы серы (S), кислорода (O) и водорода (H), помимо ионов металла, с обеспечением 100 вес.%.

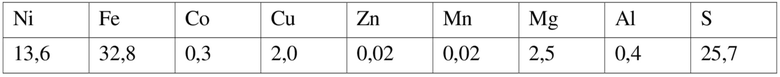

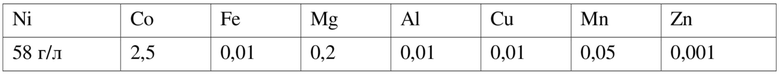

[0137] Второй сырьевой материал получали, чтобы он содержал элементы, как указано в таблице 4 ниже.

[0138] ТАБЛИЦА 4

[0139] (Единица измерения: вес.%)

[0140] * Второй сырьевой материал содержал ионы кислорода (O) и водорода (H), помимо ионов металла, с обеспечением 100 вес.%.

[0141] Процесс восстановительной термообработки

[0142] Восстановительную термообработку осуществляли для первого сырьевого материала, содержащего никель, литий и т.д. В частности, 2,0 кг сырьевого материала загружали во вращающуюся печь, а затем подвергали восстановительной термообработке при 850°C в течение 3 часов, при этом восстановительную атмосферу поддерживали с помощью газообразного N2 с получением остатка после восстановительной термообработки, который превращался из оксида лития (Li2O) в карбонат лития (Li2CO3).

[0143] Первый процесс выщелачивания

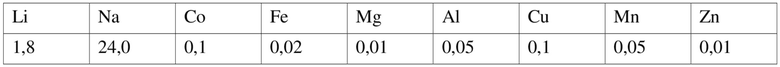

[0144] Извлечение лития осуществляли путем выщелачивания водой остатка после восстановительной термообработки. В частности, 100 г остатка загружали в шаровую мельницу, а затем измельчали и выщелачивали с помощью 2,5 л воды (H2O) в течение 2 часов. Затем разделение твердого вещества и жидкости с использованием вакуумной фильтрации обеспечивало первый остаток от выщелачивания, содержащий элементы, показанные в таблице 5, и обеспечивало первый продукт выщелачивания, содержащий элементы, показанные в таблице 6.

[0145] ТАБЛИЦА 5

[0146] (Единица измерения: вес.%)

[0147] Помимо ионов металлов, ионы кислорода (O) и водорода (H) присутствовали для обеспечения 100 вес.%.

[0148] ТАБЛИЦА 6

[0149] (Единица измерения: г/л)

[0150] Первый процесс обжига

[0151] Процесс обжига осуществляли со вторым сырьевым материалом, содержащим никель и серу. Вкратце: 2 кг сырьевого материала загружали во вращающуюся печь и обжигали при 850°C в течение 3 часов, при этом нагнетая достаточное количество кислорода (O2), с получением обожженного остатка (продукта обжига), который превращался из сульфида никеля (NiS) в оксид никеля (NiO).

[0152] Второй процесс выщелачивания

[0153] Сырьевой материал, в котором остаток после восстановительной термообработки и остаток после обжига смешивали в весовом соотношении 2:8, подвергали выщелачиванию при высокой температуре и высоком давлении.

[0154] В автоклаве смесь 450 г смешанных сырьевых материалов и 3 л воды поддерживали при исходной кислотности 120 г/л и температуре 240°C при 3500 кПа в течение 3 часов с получением второго продукта выщелачивания со степенью выщелачивания никеля 95% и концентрацией никеля 60 г/л.

[0155] Процесс нейтрализации

[0156] Процесс нейтрализации осуществляли с использованием содержащих никель побочных продуктов во втором продукте выщелачивания.

[0157] Путем доведения pH 2 л второго продукта выщелачивания до уровня 2,5 посредством добавления содержащих никель побочных продуктов и поддержания на уровне 80°C в течение 3 часов обеспечивали нейтрализованный раствор с концентрацией никеля 82 г/л.

[0158] Первый процесс очистки

[0159] Первый процесс очистки осуществляли с использованием способа осаждения с удалением примесей, содержащихся в нейтрализованном растворе.

[0160] Посредством добавления гидросульфида натрия (NaSH) в количестве 1,3 эквивалента (экв.) меди (Cu) в нейтрализованном растворе и поддержания pH на уровне 2,5 при 70°C в течение 2 часов удаляли медь на 99,8%. Кроме того, pH нейтрализованного раствора поддерживали на уровне 4,5 в течение 2 часов с помощью содержащих никель побочных продуктов и гидроксида натрия (NaOH) с получением первого очищенного раствора, в котором примеси, в том числе алюминий, железо и кремний, содержащиеся в нем, удаляли на 99,5% или больше.

[0161] Второй процесс очистки

[0162] Второй процесс очистки осуществляли с использованием способа экстракции растворителями с удалением примесей, содержащихся в первом очищенном растворе.

[0163] Примеси, в том числе цинк и магний, удаляли экстракцией. При этом 500 мл первого очищенного раствора смешивали с 1000 мл 25% разбавленной ди-2-этилгексилфосфорной кислоты в качестве экстрагирующего средства и смесь взбалтывали при pH 3,5 при 40°C в течение 10 минут. Разделение фаз по разнице удельной плотности обеспечивало экстракцию цинка на 99% и магния на 43%. Полная экстракция примесей была возможна при использовании способа обмена противотоком в смесителе-отстойнике.

[0164] Третий процесс очистки

[0165] Третий процесс очистки осуществляли с использованием способа экстракции растворителями для удаления кобальта, содержащегося во втором очищенном растворе.

[0166] Смесь 500 мл содержащего кобальт второго очищенного раствора и 1000 мл 25% разбавленной бис(2,4,4-триметилфенил)фосфиновой кислоты в качестве экстрагирующего средства взбалтывали при pH 5,0 при 40°C в течение 10 минут, и разделение фаз по разнице удельной плотности обеспечивало экстракцию кобальта на приблизительно 55%. Полная экстракция примесей была возможна при использовании способа обмена противотоком в смесителе-отстойнике.

[0167] Этот процесс обеспечивал удаление кобальта на уровне 3 мг/л или меньше с получением раствора после третьей очистки, содержащего элементы, указанные в таблице 7 ниже.

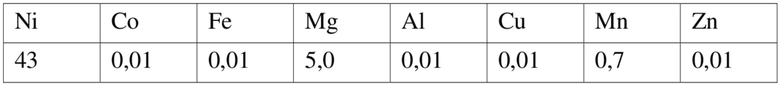

[0168] ТАБЛИЦА 7

[0169] (Единица измерения: мг/л)

[0170] Процесс осаждения

[0171] Процесс осаждения осуществляли для извлечения никеля, содержащегося в третьем очищенном растворе, в форме осадка.

[0172] Используя карбонат натрия (Na2CO3), pH поддерживали на уровне 8,0 при 85°C в течение 2 часов в случае 1 л третьего очищенного раствора, содержащего 42 г/л никеля. Разделение твердого вещества-жидкости с использованием вакуумной фильтрации осуществляли с последующим промыванием с помощью 1 л дистиллированной воды (DIW) с получением остатка-осадка, содержащего элементы, показанные в таблице 8.

[0173] ТАБЛИЦА 8

[0174] (Единица измерения: вес.%)

[0175] Второй процесс обжига

[0176] Для превращения никеля, содержащегося в остатке-осадке, из формы гидроксида или карбоната в форму оксида осуществляли второй процесс обжига.

[0177] В частности, 2 кг сырьевого материала загружали во вращающуюся печь и при достаточном нагнетании кислорода (O2) материал обжигали при 400°C в течение 3 часов для превращения из формы гидроксида никеля (Ni(OH)2) или карбоната никеля (NiCO3) в форму оксида никеля (NiO) и получали оксид никеля, содержащий элементы, перечисленные в таблице 9 ниже.

[0178] ТАБЛИЦА 9

[0179] (Единица измерения: вес.%)

[0180] Хотя варианты осуществления настоящего изобретения были описаны со ссылкой на сопровождающие графические материалы, специалистам в данной области техники, к которой относится настоящее изобретение, будет понятно, что варианты осуществления могут быть реализованы в других конкретных формах без изменения технической сущности или существенных признаков настоящего изобретения.

[0181] Следовательно, следует понимать, что варианты осуществления, описанные выше, являются иллюстративными, а не ограничивающими, во всех отношениях. Объем настоящего изобретения определяется формулой изобретения, а не подробным описанием. Следует понимать, что все изменения или модифицированные формы, вытекающие из смысла и объема формулы изобретения и ее эквивалентных концепций, входят в объем настоящего изобретения.

Изобретение относится к извлечению никеля высокой чистоты из сложных сырьевых материалов. Способ включает осуществление процесса восстановительной термообработки первого сырьевого материала, содержащего никель и литий и первого выщелачивания полученного обработанного продукта. Далее осуществляют первый процесс обжига с термообработкой второго сырьевого материала, содержащего никель и серу. После этого ведут второй процесс выщелачивания с выщелачиванием первого остатка от выщелачивания, получаемого в результате осуществления первого процесса выщелачивания, и продукта обжига, получаемого в результате осуществления первого процесса обжига. Полученный второй продукт выщелачивания нейтрализуют с получением нейтрализованного раствора и очищают его с удалением примесей. Из очищенного раствора осуществляют осаждение и второй процесс обжига осажденного остатка, получаемого в результате осуществления процесса осаждения, с извлечением никеля. Результат - обеспечивается переработка вторичного сырья с получением никеля высокой чистоты экологичным способом. 22 з.п. ф-лы, 1 ил., 9 табл.

1. Способ извлечения никеля, включающий:

(A-i) процесс восстановительной термообработки с термообработкой первого сырьевого материала, содержащего никель и литий;

(B) первый процесс выщелачивания с выщелачиванием термически обработанного продукта, получаемого в результате осуществления процесса восстановительной термообработки;

(A-ii) первый процесс обжига с термообработкой второго сырьевого материала, содержащего никель и серу;

(C) второй процесс выщелачивания с выщелачиванием первого остатка от выщелачивания, получаемого в результате осуществления первого процесса выщелачивания, и продукта обжига, получаемого в результате осуществления первого процесса обжига;

(D) процесс нейтрализации с нейтрализацией второго продукта выщелачивания, получаемого в результате осуществления второго процесса выщелачивания;

(E) процесс очистки с удалением примесей, содержащихся в нейтрализованном растворе, получаемом в результате осуществления процесса нейтрализации;

(F) процесс осаждения с осуществлением осаждения в очищенном растворе, получаемом в результате осуществления процесса очистки; и

(G) второй процесс обжига с обжигом осажденного остатка, получаемого в результате осуществления процесса осаждения, с извлечением никеля.

2. Способ по п. 1, в котором каждый из первого сырьевого материала и второго сырьевого материала независимо предусматривает по меньшей мере один материал, выбранный из группы, включающей оксид, гидроксид, сульфид и оксид серы,

причем каждый из оксида, гидроксида, сульфида и оксида серы независимо предусматривает руду, штейн, черную массу (BM), черный порошок (BP), осадок из смешанных гидроксидов (MHP), осадок из смешанных карбонатов (MCP), осадок из смешанных сульфидов (MSP) или их смесь.

3. Способ по п. 1, в котором первый сырьевой материал содержит никель в виде оксида никеля или сложного оксида металлического никеля.

4. Способ по п. 1, в котором второй сырьевой материал содержит никель в виде сульфида никеля.

5. Способ по п. 1, в котором процесс восстановительной термообработки осуществляют при 650-950°C таким образом, чтобы вводить первый сырьевой материал в оборудование для термообработки и нагнетать газообразный азот.

6. Способ по п. 1, в котором первый процесс выщелачивания осуществляют с использованием первого выщелачивающего средства, предусматривающего неорганическую кислоту, воду или их смесь.

7. Способ по п. 1, в котором первый продукт выщелачивания, получаемый в результате осуществления первого процесса выщелачивания, содержит литий, и первый остаток от выщелачивания содержит никель.

8. Способ по п. 1, в котором первый процесс обжига осуществляют при 650-950°C таким образом, чтобы вводить второй сырьевой материал в оборудование для термообработки и нагнетать газообразный кислород.

9. Способ по п. 1, в котором второй процесс выщелачивания осуществляют с использованием второго выщелачивающего средства, предусматривающего неорганическую кислоту, воду или их смесь.

10. Способ по п. 1, в котором второй процесс выщелачивания осуществляют при температуре 150-250°C при давлении 800-4300 кПа.

11. Способ по п. 1, в котором второй процесс выщелачивания осуществляют при концентрации кислоты в растворе 100-200 г/л.

12. Способ по п. 1, в котором процесс нейтрализации осуществляют с использованием нейтрализующего средства, предусматривающего MHP, MCP, гидроксид никеля (Ni(OH)2), карбонат никеля (NiCO3), гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO), оксид магния (MgO) или их смесь.

13. Способ по п. 1, в котором процесс нейтрализации осуществляют при 80°C при условиях pH 2-4,5.

14. Способ по п. 1, в котором процесс очистки включает:

(E-i) первый процесс очистки с удалением примесей, содержащихся в нейтрализованном растворе, получаемом в результате осуществления процесса нейтрализации;

(E-ii) второй процесс очистки с удалением примесей, содержащихся в первом очищенном растворе, получаемом в результате осуществления первого процесса очистки; и

(E-iii) третий процесс очистки с удалением примесей, содержащихся во втором очищенном растворе, получаемом в результате осуществления второго процесса очистки.

15. Способ по п. 14, в котором в первом процессе очистки удаляют примеси, в том числе медь, железо, алюминий, кремний, цинк, кобальт, магний или их комбинацию с использованием способа осаждения.

16. Способ по п. 14, в котором первый процесс очистки осуществляют с использованием (i) процесса осаждения сульфидов при добавлении средства для осаждения сульфидов в нейтрализованный раствор при содержании 1,0-2,5 эквивалента меди в нейтрализованном растворе, (ii) процесса осаждения гидроксидов при добавлении средства для осаждения гидроксидов в нейтрализованный раствор при содержании 0,8-1,5 эквивалента примесей в нейтрализованном растворе или комбинации (i) и (ii).

17. Способ по п. 14, в котором во втором процессе очистки удаляют примеси, в том числе цинк, магний, марганец или их комбинацию с использованием способа экстракции растворителями.

18. Способ по п. 14, в котором второй процесс очистки осуществляют с использованием (i) процесса загрузки при добавлении первого экстрагирующего средства в виде растворителя в первый очищенный раствор с экстракцией примесей, в том числе цинка, магния, марганца или их комбинации в органическую фазу и (ii) процесса отделения при добавлении неорганической кислоты в органическую фазу с экстракцией примесей, в том числе цинка, магния, марганца или их комбинации, содержащихся в органической фазе, в водную фазу.

19. Способ по п. 14, в котором в третьем процессе очистки удаляют примеси, в том числе кобальт с использованием способа экстракции растворителями.

20. Способ по п. 14, в котором третий процесс очистки включает (i) процесс загрузки при добавлении второго экстрагирующего средства в виде растворителя во второй очищенный раствор с экстракцией примесей, в том числе кобальта, в органическую фазу и (ii) процесс отделения при добавлении неорганической кислоты в органическую фазу с экстракцией примесей, в том числе кобальта, содержащихся в органической фазе, в водную фазу.

21. Способ по п. 1, в котором процесс осаждения осуществляют с использованием осаждающего средства, предусматривающего гидроксид натрия (NaOH), карбонат натрия (Na2CO3), гидроксид кальция (Ca(OH)2), гидроксид магния (Mg(OH)2), оксид кальция (CaO), оксид магния (MgO) или их смесь.

22. Способ по п. 1, в котором процесс осаждения осуществляют при 85°C при условии pH 6,5-10,0.

23. Способ по п. 1, в котором второй процесс обжига осуществляют при 350-800°C таким образом, чтобы вводить осажденный остаток в оборудование для термообработки и нагнетать газообразный кислород.

| KR 102493104 B1, 31.01.2023 | |||

| KR 102543371 B1, 14.06.2023 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Волынский В.В | |||

| Способы переработки электродов никель-кадмиевых аккумуляторов | |||

| ВЕСТНИК САРАТОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНОЛОГИЧЕСКОГО УНИВЕРСИТЕТА, 2006, N3 (14), выпуск 1, с.104-112 | |||

| Станок для перемотки фильмов | 1928 |

|

SU14105A1 |

| Способ извлечения никеля из окисленных никелевых руд | 2016 |

|

RU2618595C1 |

Авторы

Даты

2025-06-05—Публикация

2024-08-21—Подача